Технология на полуавтоматично заваряване на защитни газове. Полуавтоматично заваряване. Цилиндър за защитен газ

Изпратете вашата добра работа в базата от знания е лесно. Използвайте формуляра по-долу

Студенти, специализанти, млади учени, които използват базата от знания в своето обучение и работа, ще Ви бъдат много благодарни.

Хоствано на http://www.allbest.ru/

Полуавтоматично заваряване

Изпълнява Аверин Валери

Същността на методите на полу автоматично заваряване в околната среда защитни газове

Полуавтоматичното заваряване се извършва под слой от флюс или в среда на защитен газ.

Полуавтоматичен режим на заваряване

Това е важно, защото при ръчно заваряване може да е трудно да се поддържа електрода в перфектно състояние и в резултат дължината на дъгата и съответно напрежението са склонни да се колебаят. Източниците на постоянно напрежение поддържат постоянно напрежение и променят тока и в резултат на това най-често се използват за автоматизирани процеси на заваряване като газова дъга, заварка под флюс и заварка под флюс. При тези процеси дължината на дъгата се поддържа постоянна, тъй като всяко колебание в разстоянието между проводника и основния материал бързо се елиминира чрез голяма промяна в тока.

Същността на метода: заваръчна телсе подава в зоната на заваряване автоматично с определена скорост и горелката се премества ръчно от заварчика. Тоест процесът е автоматизиран точно наполовина.

При всички се извършва полуавтоматично заваряване пространствени позициидебелини от 0,5 до 30 или повече милиметра, както стомана, така и цветни метали. Защитна среда? аргон, въглероден диоксид или смеси от различни газове.

Например, ако проводникът и основният материал са твърде близо, токът ще се увеличи бързо, което от своя страна причинява повече топлина и върха на проводника да се стопи, връщайки го към първоначалното си разстояние на разделяне. Най-важната роля при заваряването играе вида на тока, използван при електродъгово заваряване. Процесите на консумативни електроди като заваряване с екранирана дъга и газово дъгово заваряване обикновено използват постоянен ток, но електродът може да бъде зареден положително или отрицателно.

При заваряване положително зареден анод ще има голяма термична концентрация и в резултат на това промяната на полярността на електрода влияе върху свойствата заварка. Ако електродът е положително зареден, той ще се стопи по-бързо, увеличавайки скоростта на заваряване и скоростта на заваряване. Алтернативно, отрицателно зареден електрод води до по-плитки заварки. Неизследвани електродни процеси като газово-дъгово заваряване могат да използват както постоянен, така и променлив ток. Въпреки това, при постоянен ток, тъй като електродът създава само дъга и не осигурява пълнежен материал, положително зареден електрод произвежда плитки заварки, докато отрицателно зареден електрод създава по-дълбоки заварки.

Екранирана дъгова заварка? е заваряване, в което се намират дъгата и разтопеният метал защитен газ, който се подава в зоната на заваряване с помощта на специални раздели.

Основните предимства на заваряването в защитни газове:

* висока производителност, ниска цена при използване на активни защитни газове;

* лекота на механизация и автоматизация;

Променливият ток се движи бързо между тези две, което води до заварки със средна пропускливост. Един от най-разпространените видове дъгова заварка е екранираната метална дъга, която е известна още като ръчно метално дъгово заваряване или заваряване с пръчка. Сърцевината на електрода действа като пълнител, което прави отделен пълнител ненужен.

Този процес е много гъвкав, може да се извърши с относително евтино оборудване и поради своята гъвкавост е много подходящ за работилница и работа на терен. Операторът може да стане доста опитен с малко обучение и може да постигне майсторство с опит. Времето за заваряване е доста бавно, тъй като консумативите електроди трябва да се сменят често и защото шлаката, остатъкът от флюса, трябва да се отстранява след заваряване. Освен това процесът обикновено е ограничен до заваряване на черни материали, въпреки че специалните електроди са направили възможно заваряването на чугун, никел, алуминий, мед и други метали.

* възможност за заваряване във всички пространствени позиции;

* малка зона на топлинно въздействие и относително малка деформация на продукта в резултат на висока степен на концентрация на дъгата;

* високо качествозащита;

* пръскането е намалено;

* намалява обема на довършителните работи;

* подобрено качество на заварките;

Може да бъде трудно за неопитни оператори да направят добри заварки от позиция с този процес. Газова метална дъгова заварка, известна още като заваряване с инертен газ, е полуавтоматичен или автоматичен процес, който използва непрекъснато подаване на тел като електрод и инертна или полуизмерима газова смес за защита на заварката от замърсяване. В допълнение, по-малкият размер на дъгата в сравнение с процеса на заваряване с екранирана метална дъга улеснява извършването на заварки извън позиция.

* подобряват се условията на работа на заварчика;

*Намалена интензивност на труда.

При механизирано дъгово заваряване с консумативен електрод, полуавтоматичните заваръчни машини се класифицират, както следва:

* според метода на защита на зоната на дъга

* по вид на електродната тел: плътна стоманена тел, плътна алуминиева тел, тел с флюс

Този процес може да се приложи към широк спектър от метали, както черни, така и цветни. Свързан процес, прахово-дъгово заваряване, използва подобно оборудване, но използва тел, състоящ се от стоманен електрод, обграждащ праховия материал.

Газова волфрамова дъгова заварка или заваряване с волфрамов инертен газ е ръчен процесзаваряване, което използва разл волфрамов електрод, инертни или полумерки газова смеси отделен пълнител. Този метод е особено полезен при заваряване на тънки материали, този метод се характеризира със стабилна дъга и висококачествени заварки, но изисква значителни умения на оператора и може да се извършва само при относително ниски скорости.

* според метода на охлаждане на горелката: с въздушно охлаждане и с водно охлаждане

* според метода за управление на скоростта на подаване на тел: с плавно, стъпаловидно, плавно стъпало

* по проект - със стационарна, подвижна или преносима хранилка

Движението на електрода спрямо ръбовете, които ще бъдат заварени, се извършва ръчно. Подаването на електроден метал към заваръчната вана, докато се топи, е автоматизирано. Заваръчната тел се монтира в захранващия механизъм и след това се подава през гъвкав маркуч към дюзата на горелката със скорост, равна на скоростта на нейното топене. За да бъде маркучът достатъчно гъвкав и маневрен, при полуавтоматичното заваряване се използва тънка заваръчна тел (O 0,8-1,6 mm).

Често се използва, когато качествените заварки са изключително важни, като например при колоездене, въздушни и морски приложения. Свързан процес, плазмено дъгово заваряване, също използва волфрамов електрод, но използва плазмен газ за дъгата. Вариант на процеса е плазмено рязане, ефективен процес на рязане на стомана.

Заваряването под флюс е високоефективен метод на заваряване, при който дъгата удря под покритие от флюс. Това подобрява качеството на дъгата, тъй като замърсителите в атмосферата се блокират от потока. Шлаката, която се образува върху заваръчния шев, има тенденция да се откъсне сама и в комбинация с използването на непрекъснато подаване на тел скоростта на отлагане на заваръчния шев е висока. Условията на работа са значително подобрени в сравнение с други процеси на електродъгово заваряване, тъй като потокът скрива дъгата и почти не се генерира дим.

В зависимост от метала, който ще се заварява и неговата дебелина, като защитни газове се използват инертни, активни газове или техни смеси. Поради физическите характеристики стабилността на дъгата и нейните технологични свойства са по-високи при използване на постоянен ток обратна полярност.

Постоянството на параметрите (ток и напрежение) се поддържа автоматично чрез саморегулиране на дъгата. Когато се прилага полуавтоматично заваряванеповишава производителността на процеса и улеснява работата на заварчика.

Този процес обикновено се използва в промишлеността, особено за големи продукти и при производството на заварени съдове. високо налягане. Други процеси на електродъгово заваряване включват атомно водородно заваряване, въглеродно дъгово заваряване, електрошлаково заваряване, електрогазово заваряване и дъгово заваряване.

Газово заваряване на стоманена армировка по оксиацетиленовия процес. Най-често срещаният процес на газово заваряване е кислородно-плазмено заваряване, известно още като оксиацетиленово заваряване. Това е един от най-старите и многостранни заваръчни процеси, но последните годинитой стана по-малко популярен в промишлените приложения. Все още се използва широко за заваряване и ремонт на тръби и тръби. Пламъкът, защото е по-малко концентриран от електрическа дъга, причинява по-бавно охлаждане на заваръчния шев, което може да доведе до високи остатъчни напрежения и изкривяване на заваръчния шев, въпреки че това улеснява заваряването на високолегирани стомани.

Основните параметри на режима на заваряване на консумативи електроди включват сила на тока, полярност, напрежение на дъгата, диаметър на проводника и скорост на подаване, скорост и състав на защитния газ, изпъкване на електрода и скорост на заваряване. Скоростта на заваряване се регулира от заварчика, той я избира от условията за запълване на жлеба или получаване на заваръчни шевове с необходимото сечение. Стабилността на дъгата, пръскането и образуването на заварка зависят от статичните и динамичните свойства на източниците на енергия. Препоръчително е да се използват източници с леко падащи или твърди I-V характеристики с оптимална скорост на нарастване на тока на късо съединение.

Подобен процес, обикновено наричан кислородно рязане, се използва за рязане на метали. Други методи за газово заваряване, като заваряване с въздушен ацетилен, заваряване с оксиводород и заваряване с газ под налягане, са доста сходни, обикновено се различават само по вида на използваните газове. Водна горелка понякога се използва за прецизно заваряване на предмети като бижута. Газовото заваряване се използва и при заваряване на пластмаси, въпреки че нагрятото вещество е въздух и температурите са много по-ниски.

Съпротивителното заваряване включва генериране на топлина чрез преминаване на ток през съпротивление, причинено от контакт между две или повече метални повърхности. На повърхността на заваръчния шев се образуват малки басейни от разтопен метал, тъй като през него протича голям ток. Като цяло методите за заваряване на каучук са ефективни и причиняват малко замърсяване, но тяхното приложение е донякъде ограничено и разходите за оборудване могат да бъдат високи.

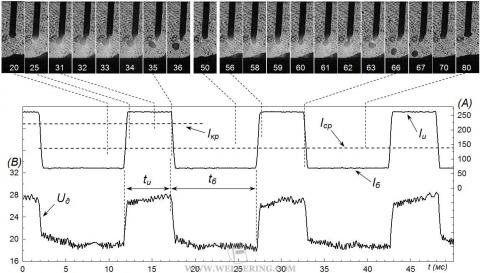

Пренасянето на метал през дъгата става под формата на капчици или пари. В края на електрода се образуват капки под въздействието на гравитацията, повърхностното напрежение, налягането на газовете, образувани вътре в разтопения метал. Основните сили, предизвикващи образуването на електродни метални капки и пренасянето им през междината на дъгата, са аксиалната сила, произтичаща от ефекта на прищипване и силите на повърхностното напрежение. Разтопеният метал в края на електрода се събира на капчици под действието на повърхностно напрежение. Тъй като електродът се топи, капката нараства до такъв обем, че теглото й става равно на силатаповърхностно напрежение и капката се отчупва.

Точковото заваряване е популярен метод за съпротивително заваряване, използван за свързване на припокриващи се метални листове с дебелина до 3 мм. Два електрода се използват едновременно за захващане на метални листове и пропускане на ток през листовете. Предимствата на метода включват ефективно използване на енергията, ограничена деформация на детайла, високи производствени скорости, лекота на автоматизация и липса на необходимите пълнители. Силата на заварката е значително по-ниска, отколкото при други методи на заваряване, което прави процеса подходящ само за определени приложения.

С повишаване на температурата повърхностното напрежение намалява. С увеличаване на силата на тока ролята на гравитацията при образуването на капката намалява и се увеличава компресионният ефект на електромагнитните сили, които допринасят за отделянето на капката от края на електрода. Поради това, с увеличаване на тока, размерът на капките на електродния метал намалява, естеството на преноса на метала се променя от голяма капка към малка капка и след това към струя.

Дефекти на заварка

Той се използва широко в автомобилната индустрия: обикновените автомобили могат да имат няколко хиляди точкови заварки, направени от промишлени роботи. За точково заваряване на неръждаема стомана може да се използва специализиран процес, наречен заваряване на смачкване.

Пренос на импулс от електроден метал

като точково заваряване, заваряване заваряванесе основава на два електрода за прилагане на налягане и ток за свързване на метални листове. Въпреки това, вместо заострени електроди, електродите на колелата се търкалят и често захранват детайла, което позволява да се правят дълги непрекъснати заварки. В миналото този процес е бил използван при производството на кутии за напитки, но сега използването му е по-ограничено. Други методи за съпротивително заваряване включват заваряване с флаш, проекционно заваряване и заваряване с нарушение.

Кислородът намалява повърхностното напрежение на метала и следователно, с увеличаване на съдържанието му в аргон, критичният ток намалява. Високите технологични свойства на дъгата при заваряване на стомана се осигуряват чрез добавяне на до 4-5% O2 към аргон. В такава среда дъгата гори стабилно при относително нисък ток, което улеснява заваряването на метали с малка дебелина. Пръсканата дъга произвежда по-малко метални пръски и осигурява по-добро образуване на заварка.

Методите на заваряване с енергийни лъчи, а именно лазерно заваряване и заваряване с електронен лъч, са сравнително нови процеси, които са станали доста популярни във високите производствени приложения. Двата процеса са доста сходни, особено главно в източника на енергия. Заваряването с лазерен лъч използва силно фокусиран лазерен лъч, докато заваряването с електронен лъч се извършва във вакуум и използва електронен лъч. И двете имат много висока енергийна плътност, позволявайки дълбоко проникване в заваръчния шев и минимизиране на размера на зоната на заварката.

Оборудване за полуавтоматично заваряване. DC захранване

Заваръчните токоизправители са предназначени да преобразуват променлив ток в постоянен и да захранват с него заваръчната дъга.

Тяхната отличителна черта е, че използването на заваръчни токоизправители ви позволява да получите много високо качество на заварката. Тези устройства захранват електрическата заваръчна дъга с постоянен ток и са предназначени за ръчно дъгово заваряване.

Предимства на заваряването с флюс

И двата процеса са изключително бързи и лесно автоматизирани, което ги прави много продуктивни. Основните недостатъци са много високите им разходи за оборудване и податливостта на термично напукване. Развитията в тази област включват лазерно хибридно заваряване, което използва принципите както на заваряване с лазерен лъч, така и на дъгово заваряване за подобряване на свойствата на заваряване.

Подобно на първия процес на заваряване, ковачно заваряване, някои съвременни методи на заваряване не включват топене на съединяваните материали. Един от най-популярните ултразвукови заваръчни работиизползва се за свързване на тънки листове или проводници, изработени от метал или термопласт чрез вибрирането им с висока честота и под високо налягане. Използваното оборудване и методи са подобни на тези за контактно заваряване, но вместо това електрически токвибрациите осигуряват енергия. Заваряване на металис този процес не включва топенето на материали; вместо това заваръчният шев се образува чрез въвеждане на механични вибрации хоризонтално под налягане.

Използват се токоизправители с падащи и твърди външни характеристики, в зависимост от изискванията на процеса на заваряване (рязане), при който се използват като източник на енергия.

Токоизправителите се класифицират:

* за броя обслужени публикации? единична и многопостна;

* за броя фази на мощността? еднофазни и трифазни;

* за тип клапан? диод, инвертор, тиристори;

* за начина за регулиране на тока или напрежението? с механично управление на движещи се намотки (тип VD за ръчно заваряване), които се регулират чрез промяна на коефициента на трансформация на силовия трансформатор (тип BC за механизирано заваряваневъв въглероден диоксид), с настройка чрез магнитно превключване (тип VSZh), които се регулират от дросел за насищане (тип VDG); с тиристорно управление.

* зад веригата на токоизправителя? полувълнови, трифазни и шестфазни;

* за целта? използва се за ръчно дъгово заваряване, механизирано заваряване под флюс, механизирано заваряване в среда с въглероден диоксид, универсално).

Слаботокови токоизправители (до 315А) се изработват по трифазна мостова схема; средни токове (до 500A) ? от шестфазен с изравнителен реактор; високи токове (повече от 1000A) се правят по шестфазна пръстеновидна изправителна схема.

Използват ли се видовете токоизправители за ръчно дъгово заваряване? ВД-102; ВД-201; VD-306D; VD-506 и други, където:

BUSP? блок за управление на процеса на заваряване;

DS? D.C;

TNG? режим аргонова дъга заваряваненеконсумируем електрод;

ММА? режим на електродъгово заваряване с електрод с покритие;

MIG/MAG? полуавтоматичен режим на заваряване на консумативи електроди в защитни газове.

Универсалните токоизправители осигуряват стабилно изгаряне на дъга за ръчно и механизирано заваряване. Външните характеристики на универсалните токоизправители за ръчно заваряване и заваряване под флюс имат падаща форма, за механизирано заваряване в защитен газ имат твърда форма с лек наклон.

|

Параметри |

||

|

Номинален заваръчен ток, А |

||

|

Номинално работно напрежение, V, с характеристики: падащи |

||

|

Номинален режим на работа на телевизора, % |

||

|

Диапазон на настройка заваръчен ток, НО |

||

|

Диапазон на регулиране на напрежението, V, с характеристики: падащи |

||

|

Напрежение извън хода, V |

||

|

Първична мощност, kVA |

||

|

Тегло, кг |

Токоизправител VDU-505? полуавтоматичен PDG-516

Номинален заваръчен ток, A? 500

Диаметър на електродния проводник, мм? 1,2-2,0

Скорост на подаване на електродната тел, m/h? 120-960

Размери (дължина*ширина*височина), мм? 1275*816*940

Масата на захранващия снаряд, кг? осемнадесет

Полуавтоматично заваряване

Подаващо устройство (телеподаващо устройство) PDG-516 се използва при полуавтоматично заваряване като устройство за подаване на заваръчна тел и защитен газ към зоната на заваряване.

PDG-516 работи като част от заваръчни полуавтоматични устройства заедно с всякакви заваръчни токоизправители, имащи твърда или комбинирана характеристика ток-напрежение (обикновено със заваръчен токоизправител VDU-506). Може да се комплектува с всякакви източници на енергия, произведени от JSC "KZESO"

PDG-516 е подаващо устройство от отворен тип с 4-ролково зъбно задвижване, касета за заваръчна тел, спирачно устройство.

Има регулиране на параметрите на заваряване и настройка на три независими режима на заваряване. Преходът от втория режим към третия е възможен без спиране на процеса на заваряване. Реализиран е и режимът на заваряване с електрически нитове.

Когато е оборудван с подходящи ролки и горелка, полуавтоматичното устройство може да се използва за заваряване с нарязана тел.

Има плавно регулиране на скоростта на подаване на електродната тел.

Спецификации:

Номинален заваръчен ток - 500A (PV-60%).

Диаметър на проводника - 1,2-2,0 мм.

Теглото на касетата за заваръчна тел е 15 кг.

Скорост на подаване на електродната тел - 120-1200 m/h.

Регулиране на скоростта на подаване на заваръчна тел - плавно.

Количество подаващи ролки - 4 бр.

Габаритни размери - 470х365х430 мм.

Тегло - 17 кг.

Не се допуска използването на оборудването за работа в среда, наситена с прах, във взривоопасна среда, както и в среда, съдържаща корозивни пари и газове, които разрушават металите и изолацията.

Цилиндър за защитен газ

Цилиндрите са стоманени цилиндрични съдове, в чието гърло има отвор с конична резба, в който се завинтва спирателен вентил. За всеки газ са разработени собствени проекти на клапани за ацетиленов цилиндър и обратно. Върху гърлото е плътно поставен пръстен с външна резба за завинтване на предпазна капачка, която служи за предпазване на клапана на цилиндъра от възможни удари по време на транспортиране.

В зависимост от вида на газа в бутилката, бутилките са боядисани отвън в конвенционални цветове, като името на газа се нанася с боята, съответстваща на всеки газ. Например кислородните бутилки са боядисани в синьо, а надписът е направен черен, водород? в тъмнозелена и червена боя, ацетилен? в бяла и червена боя, пропан? в червена и бяла боя, аргон? сива боя. Част от горната и сферична част на цилиндъра не е боядисана и върху нея са отпечатани паспортните данни на цилиндъра: тип и сериен номер на цилиндъра, търговска марка на производителя, маса на празния цилиндър, контейнера , работното и изпитвателното налягане, датата на производство, печата на OTK и печата на инспекцията на Госгортехнадзор, следващата дата на изпитване.

Основните видове бутилки, използвани за съхранение и транспортиране на кислород, азот, водород и други газове.

Редуктор

Редуктор? разходомерът се използва за намаляване на налягането в цилиндър на централизирана мрежа или през тръбопровод, а също така поддържа налягане по време на работа. Редукторът има съответно камери за високо и ниско налягане, както и манометри. При заваряване върху смеси от защитни газове (CO 2 + Ar), газовите смесители са включени в комплекта оборудване.

Маркучи

При електродъгово заваряване с консумативи се прави разлика между автоматично и полуавтоматично заваряване. Границата между тях е доста неопределена. Всъщност постигнатото до момента обикновено не надхвърля частичната механизация на процеса на заваряване, която включва две основни операции; подаване на електрода в дъгата, докато се топи, и преместване на дъгата по линията на заваряване. Ако и двете операции са механизирани, процесът се счита за автоматичен, ако се подава само един електрод, тогава полуавтоматичен. Автоматичното заваряване не винаги е осъществимо и подходящо. Той е полезен в маса и серийно производствопродукти с достатъчно дълги прави и кръгли шевове. Огромен брой заварени продукти не отговарят на тези изисквания и голяма част от работата се извършва чрез ръчно заваряване. Дълго време, заедно с автоматите, бяха създадени опростени устройства, които в една или друга степен намаляваха обема ръчна изработка. В това отношение полуавтоматичното заваряване на маркучи получи голямо развитие. Автоматичният механизъм на маркучното полуавтоматично устройство, подобно на конвенционалните електродъгови машини, изтласква електродния проводник от намотката в зоната на дъгата през гъвкав маркуч и държач на върха. Дължината на гъвкавия маркуч може да бъде до 5 м. Заварчикът, като държи върха, ръчно го премества по шева.

Първоначално маркучните полуавтоматични устройства бяха предназначени за заваряване с отворена дъга с оголен електроден проводник с диаметър 4-5 mm. Работата се извършва при ниски заваръчни токове. Поради значителния диаметър на жицата, маркучът беше тежък, недостатъчно гъвкав и неудобен за използване. Малките токове не позволиха значително да се увеличи производителността на заваряване в сравнение с ръчното заваряване, поради което полуавтоматични устройства за маркучи, въпреки че бяха известни, не бяха използвани.

Създаването на практически подходящ маркуч полуавтоматично устройство беше улеснено от преминаването към метода на заваряване под флюс с електродна тел с малък диаметър, не повече от 2-2,5 mm. Използването на флюс позволи да се увеличи заваръчният ток, което подобри стабилността на дъгата и драстично увеличи производителността на заваряване. Чрез намаляване на диаметъра на жицата теглото на маркуча е намаляло и неговата гъвкавост се е увеличила. Схема на инсталацията за полуавтоматично заваряване на маркучи тип ПШ-5, разработена в Института по електрозаваряване. Е. О. Патон, показан на фигурата по-горе.

Електроден проводник с диаметър 1,6-2 mm, навит в намотка, разположен в кутия или касета 1, се изтласква от подаващото устройство 2 през гъвкавия маркуч 3 в държача 4, който е в ръката на заварчика. Заваръчният ток се подава към държача през гъвкав маркуч от заваръчен трансформатор 5 с дроселна намотка. Превключвателното оборудване и електрическите измервателни уреди са монтирани в хардуерната кутия 6.

Механизмът за подаване на тел работи на принципа на постоянна скорост на подаване на тел.

Захранването се осъществява от асинхронен електродвигател с трифазен променлив ток с мощност 0,1 kW през червячна предавка и две цилиндрични двойки зъбни колела. Скоростта на подаване на тел се променя чрез преместване на зъбните колела в рамките на 80-600 m/h. Чрез гъвкав маркуч заваръчният ток се подава към държача и електродната тел се подава в зоната на дъгата.

За преминаване на електродния проводник вътре в специален гъвкав маркуч е разположена спирала от гъвкава стоманена тел, отделена от токопроводящата част на маркуча чрез слой изолация. На върха на спиралата са гъвкави медни проводници, през които протича заваръчният ток. Проводниците съдържат два изолирани проводника за управляващата верига. Токопроводящата част е защитена с памучна оплетка и здрава гумена изолация 6. Нормалната дължина на маркуча е 3,5 м. Маркучът завършва с държач за накрайник. На държача са монтирани фуния-бункер за флюс и бутон за включване на полуавтоматичния механизъм и заваръчния ток. Проводникът на електрода, преминавайки през гъвкавия маркуч, навлиза в върха и се насочва към зоната на дъгата.

Заваръчният ток през проводниците на гъвкавия маркуч влиза в държача и през края на електродния проводник, триещ се в метала на мундщука, се насочва към зоната на дъгата. Универсалният държач DSh-5 за маркуч полуавтоматично устройство (фиг.) се състои от извит тръбен мундщук 1, изолиран от други части, фуния за поток 2 с амортисьор 3 и дръжка 4, вътре в която бутон за стартиране и връзка за маркуч към държача се монтират. Поддържаща патерица 5 или специална дюза фиксират разстоянието между мундщука и продукта и ви позволяват да копирате конфигурацията на шева. Има цял комплект специални държачи за полуавтомат за заваряване на труднодостъпни места, заваряване на тръби и фланци и др. Флюсът за заваряване се излива ръчно във фунията на държача.

Полуавтоматично заваряване се извършва на променлив ток, но понякога и на постоянен ток, например при работа на полето, при заваряване тънък метали др. Полуавтоматът е предназначен за тел с диаметър 2 мм, ток 200-650 a и скорост на заваряване (движение на дъгата по шева) 15-40 m/h. Тел с диаметър 1,6 mm може да се използва при токове от 150-450 A и тел с диаметър 1,2 mm при токове от 100-170 A. Въпреки относително ниските заваръчни токове, дълбокото топене на основния метал (нагоре до 10-12 mm), което прави възможно заваряването на метал не само с малки, но и с големи дебелини. Значителната дълбочина на топене се обяснява с високата плътност на тока.

Полуавтоматичните устройства за маркучи често се оказват по-изгодни от автоматичното и ръчното заваряване. Използват се за заваряване на метал с дебелина от 2-3 мм до най-дебелината, срещана в практиката, за заваряване на всякакъв вид челни заварки- едно- и двустранни, със и без скосени ръбове, ъглови заваркив тройни и надгробни фуги, както и шлицови шевове. Полуавтоматичните машини за маркучи могат да извършват не само непрекъснати, но и периодични шевове; те се използват успешно както в завода, така и на полето на открито, например, при заваряване на тръбопроводни съединения, при изграждането на строителни метални конструкции, рамки на високи сгради и др.

Разликата между автоматичните машини и маркучните полуавтоматични устройства е доста условна. След като фиксирате държача на полуавтоматичната машина и премествате продукта под него по права линия или го завъртате, се получава дъгов автомат. Има машини за маркучи; в тях жицата от маркуча не влиза в ръчен държач, а в компактна самоходна заваръчна глава, която се движи по линията на заваряване.

Консумативи за заваряване. Заваръчна тел

За заваряване и наваряване на консумативи електроди се използват следните:

стоманена заваръчна тел (GOST 2246-70);

твърда стоманена тел (10543-75);

алуминиева заваръчна тел алуминиеви сплави(GOST 7871-63);

чугунени пръти за заваряване и наваряване (GOST 2671-70);

тел с флюс (според спецификациите);

гола твърда легирана тел (според спецификациите).

Стоманената заваръчна тел се използва при производството на електроди с покритие за ръчно дъгово заваряване, за автоматично и полуавтоматично заваряване под флюс и в защитни газове, както и пълнител в газово заваряване, аргонова дъга и други видове заваряване.

Според марката на телта може да се съди за нейния химичен състав според символа за съдържанието на основните елементи в стандартите за марки стомана. По същия начин се дешифрира вида на електрода, което гарантира химическия състав на заваръчния метал.

След буквите SV (заваряване) има цифри, които показват средното или приблизителното съдържание на въглерод в стотни от процента, буквите и цифрите показват средното съдържание на даден елемент в проценти.

Най-широко използваните в индустрията са нисковъглеродните проводници SV-08, SV-08A, SV-08GA, SV-10GA и нисколегираните SV-08G2S. Трябва да се отбележи, че има и заваръчна тел SV-08AA, която се различава от тел SV-08A по по-ниско съдържание на сяра и фосфор. Буквата А в края на символите за класове нисковъглеродна и нисколегирана тел показва повишена чистота на метала по отношение на съдържанието на сяра и фосфор. Тел SV-08A е с намалено съдържание на сяра и фосфор.

Защитен газ

Въглероден двуокис? безцветен газ с лека миризма. При повишаване на налягането се превръща в течност, която се нарича въглеродна киселина, а при силно охлаждане се втвърдява, което се нарича "сух лед". За заваряване се използва хранителен въглероден диоксид и заваръчен въглероден диоксид от 1-ви и 2-ри клас с обемно съдържание на чист газ съответно най-малко 98,5, 99,5 и 99,0%.

Газът се получава от варовик, кокс, антрацит чрез изгаряне в специални пещи от природни и котелни газове и по други методи.

Аргон? инертен газ, без цвят и мирис, по-тежък от въздуха, който осигурява надеждна защита на заваръчната вана. Аргонът е разделен на клас:

* аргоноподобен и рядък, първи клас за плазмено рязанеи заваряване на консумативи електроди.

* високочестотен аргон? редки първи клас, редки втори клас и газоподобни.

Висококачествен аргон се използва за заваряване на титанови сплави, цирконий, молибден и други активни метали и сплави. Аргонът от първи клас е предназначен за заваряване на алуминиеви и магнезиеви сплави; втори клас аргон за заваряване на части от чист алуминий, неръждаеми и топлоустойчиви сплави. Те съхраняват и трансформират аргон в безшевни железни цилиндри.

Полуавтоматичен режим на заваряване

полуавтоматичен заваръчен газов ток

При разработването на технологията за автоматично и полуавтоматично заваряване под флюс е необходимо да се вземат предвид особеностите на свързването и подготовката на ръбовете за заваряване, както и възможността за извършване на заваряване според различни опции.

Избраните режими трябва да осигуряват непрекъснато проникване по време на заваряване челни ставии получаване на шев на даден крак при заваряване на тройник и ъглови връзки. Във всички случаи условията на заваряване трябва да осигуряват добро образуване на шев. При избора на режими на автоматично и полуавтоматично заваряване под флюс е необходимо да се вземат предвид голям брой различни фактори, които влияят върху образуването и механичните свойства на заварките.

Формата на заварките и формата на проникване (проникване) се характеризират с: дълбочината на проникване на основния метал; ширина на проникване или ширина на заварката; височината на валяка (удебеляване); форм-фактор на проникване; площта на зоната на проникване; площта на зоната на повърхността; съотношение, което определя съотношението на основния метал в образуването на шева.

Промяна на режима на заваряване и други технологични факторивлияе върху размерите на заварките по различни начини.

С увеличаване на силата на тока при постоянен диаметър на електродния проводник се увеличава количеството топлина, въведено в продукта и количеството разтопен неблагороден метал, както и силата на издухване (налягане на газа) на дъгата се увеличава, което допринася за изместването на метала изпод дъгата и задълбочаването му в основния метал. Това увеличава дълбочината на проникване на основния метал и неговия дял в образуването на шева. Поради значителното „потапяне“ на дъгата в основния метал, ширината на шева се увеличава малко. Обемът на разтопения електроден метал се увеличава, което води до увеличаване на удебеляването на заваръчния шев.

Промяната в плътността на тока значително влияе върху дълбочината и ширината на проникване (за електрод със същия диаметър с увеличаване на тока). Въпреки това, плътността на тока също се променя при постоянен заваръчен ток, но с промяна в диаметъра на електрода.

С увеличаване на плътността на тока дълбочината на проникване и удебеляването на заварката се увеличават почти линейно; ширината на проникване се увеличава в по-малка степен и дори намалява след определена граница.

Увеличаването на напрежението се дължи на удължаването на дъгата; в този случай делът на топлината, използван за стопяване на потока, се увеличава. Увеличаването на кухината, в която гори дъгата, води до увеличаване на ширината на проникване и леко намаляване на дълбочината на проникване и удебеляване на заварката. Увеличаването на скоростта на заваряване намалява времето на топлинния ефект на дъгата върху основния метал, което води до намаляване на дълбочината и особено на ширината на проникването.

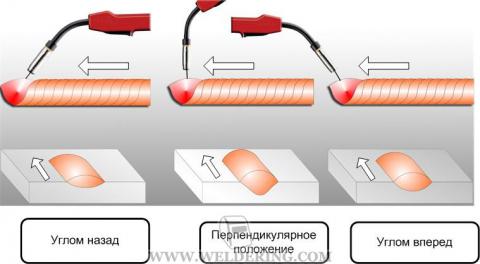

Електродът в надлъжната равнина по оста на шева може да бъде перпендикулярен на шева или да има наклон - "ъгъл назад" или "ъгъл напред". Процесът на заваряване със заден ъгъл се различава малко от заваряването вертикален електрод. За заваряване с електрод, наклонен напред, са характерни следните характеристики: топлината се разсейва пред дъгата, металът се измества в по-малка степен от под дъгата, дълбочината на проникване намалява, но заварените ръбове се затоплят повече, което елиминира опасността шевът да не се слее с основния метал при високи скорости на заваряване (повече от 80-100 m/h).

Промяната в разширението на електрода в практически възможните граници (30-50 mm) не оказва влияние върху размерите на заваръчния шев.

Чрез накланяне на продуктите, заваряването може да се извърши "надолу" или "нагоре". При заваряване надолу течният метал тече под дъгата и намалява дълбочината на проникване на основния метал. При заваряване нагоре гравитацията допринася за изместването на течния метал изпод дъгата: дъгата се потапя по-дълбоко в основния метал и дълбочината на проникване се увеличава, а ширината намалява.

Правилното образуване на шевове е възможно, когато ъгълът на наклон на шева към хоризонта в надлъжна посока е не повече от 8-10°. Ъгълът на наклон на продукта в напречна посока (въртене на шева) не трябва да надвишава 10-20°.

Тъй като много фактори влияят върху размерите на заваръчния шев, за да се ускори изборът на режими на заваряване, като правило се използват предварително разработени таблици, съставени въз основа на голям брой експерименти. Такива таблици обаче са от особено значение и не позволяват общо представяне на връзката между параметрите на режима на заваряване и размерите на заваръчния шев.

Според условията за правилно образуване на шева скоростта на автоматичното заваряване трябва да бъде в диапазона от 12-75 m / h, а полуавтоматичното - 10-40 m / h. Трябва обаче да се има предвид, че скорост от 30-40 m / h с полуавтоматично заваряване е допустима само при къси шевове (поради бързата умора на заварчика).

Трябва да се има предвид, че корабните конструкции като правило не се обръщат и шевовете тройни фугиизвършва се с наклонен електрод. В същото време се получава висококачествено образуване на шев с едно преминаване при заваряване на шев с крак не повече от 8-9 mm. Шевовете с големи крака се правят на няколко прохода, въз основа на следните практически данни: шевове с крак 9-14 мм трябва да се заваряват на 2 прохода, шевове с крак 15-16 мм на 3 прохода и шевове с крак 17- 20 мм за 4 прохода.

Дефекти на заварка

Дефектите в заварките обикновено се наричат отклонения от нормите, предвидени от GOST и технически спецификации за заварени съединения.

Класификация на дефектите. Дефектите в заварените съединения обикновено се наричат отклонения от нормите, предвидени от GOST, технически условия и проектни чертежи. Тези стандарти предвиждат: геометричните размери на заваръчните шевове (височина и ширина), херметичността, здравината, пластичността, химичния състав и структурните компоненти на заваръчния метал.

Дефектите в заварките и съединенията са много разнообразни. Могат да се разграничат следните основни групи дефекти:

образува се в резултат на нарушение на технологията на сглобяване (изместване на заварени ръбове, оси на тръби, несъответствие между пролуката между заварените части и др.);

съществуващи в метала на заварените части (пукнатини, разслоения, залези и плен), по заварените ръбове или близо до шева; тези дефекти могат да повлияят на образуването на шева;

причинено от лоша заваряемост на основния метал (склонност към образуване на студени и горещи пукнатини в основната фуга);

образувани в резултат на несъответствия в химичния състав и технологичните свойства на пълнежните материали;

в резултат на нарушение технологичен процесзаваряване или термична обработка (несъответствие на структурните компоненти, подрязвания, пори, липса на проникване, изгаряния, включвания на шлака, отслабени шевове);

възникващи по време на заваряване или по време на охлаждане на конструкцията поради несъответствие на затягащи устройства, проводници и друго оборудване;

образувани по време на експлоатацията на конструкциите.

Според естеството на възникване дефектите в заварените съединения могат да бъдат разделени на външни и вътрешни.

Външните дефекти са несъответствие геометрични размеришев (прекомерна или недостатъчна армировка, неравномерна ширина на шева), неравномерно лющене, незаварени кратери, подрязвания, пори, шлакови включвания и пукнатини, които излизат на повърхността.

Вътрешните дефекти не са пробиви между ръбовете на частите, които ще се заваряват, не прониквания в основата на заваръчния шев, изгаряне на метал, вътрешни пукнатини, газови пори и шлакови включвания, които не излизат на повърхността, конструктивни компоненти, несъответствие на материалите на продуктите, които ще бъдат заварени.

По размер дефектите се разделят на макроскопични, които са ясно видими с просто око или гледани под лупа с увеличение до 10-20 пъти, и микроскопични, гледани под микроскоп с увеличение от 50 до 1500 пъти.

Макроскопски и микроскопични дефекти и причините за тяхното образуване. Незадоволителното образуване на шева се характеризира с големи люспести, неравномерна ширина и височина на шева, наличие на увисване и изгаряния, както и незаварени кратери.

Подрязванията са вдлъбнатини (браздове) в точката на преход на основния метал към заваръчния метал, шев (фиг. 118, а). Подрязванията са опасни дефекти, които могат да доведат до повреда на заварения продукт.

Подрязванията се елиминират чрез намазване на тънки (резови) шевове с електроди с малък диаметър.

Прогарите (фиг. 118.6) се образуват в резултат на голям заваръчен ток, поради малко притъпяване на ръбовете на заварения продукт, голяма междина между ръбовете, които трябва да бъдат заварени, а също и поради неравномерна скорост на заваряване. Изгарянията са недопустими дефекти и трябва да бъдат коригирани.

Не проникванията не са сливане между отделни перли, основния и отложен метал и не запълване с метал на проектната част на заваръчния шев (фиг. 118, в). При V-образен жлеб може да няма пробиви в основата на челните заварки, а при Х-образен жлеб, в центъра на шева. Не може да има прониквания и в дупето и ъглови заваркии може да причини разрушаване на структурата в резултат на повишени концентрации на напрежение и намаляване на площта напречно сечениешев метал.

Пукнатини (фиг. 118,г) са най-опасните дефекти. Появата на пукнатини е свързана с химичния състав на основния и отложения метал, както и със скоростта на охлаждане. заварено съединениеи с твърдостта на заварения контур.

Пукнатините, образувани по време на процеса на заваряване, се наричат горещи, а след охлаждане на метала - студени.

Пукнатините намаляват статичната, динамичната и вибрационната якост на конструкцията. В резултат на динамични натоварвания пукнатините бързо се развиват (увеличават размера си) и водят до разрушаване на конструкцията. Образуването на пукнатини се влияе от температурата на околната среда (колкото по-ниска е температурата на околната среда, толкова по-голяма е вероятността от напукване). При заваряване на нисковъглеродни стомани пукнатини са редки.

В шева се образуват газови пори (фиг. 118, д) поради пренасищане на разтопения метал на заваръчната вана с газове. Порите могат да бъдат вътрешни, неоткрити към повърхността на заваръчния шев, и външни, обърнати към повърхността на заваръчния шев. Те могат да бъдат единични, групови или подредени във верига.

Появата на пори в заварения продукт намалява механичните свойства на отложения метал (якост на удар, ъгъл на огъване, якост на опън) и нарушава херметичността на продукта.

Неметалните включвания са метално замърсяване. Това най-често са шлаки, които не са имали време да изплуват на повърхността на метала в процеса на кристализация. Неметалните включвания намаляват работния участък на заваръчния шев и водят до намаляване на здравината на завареното съединение.

Последователност на контрола. За да се осигури високо качество и надеждност на заварените съединения, е необходимо да се извърши предварителен контрол, контрол стъпка по стъпка, контрол на готовите заварени съединения.

По време на предварителния контрол проверете: заваръчни консумативи(електроди, заваряване, тел, флюси и газове) и материали за откриване на дефекти;

заваръчно оборудване, монтажни и заваръчни приспособления, прибори, инструменти, оборудване и устройства за откриване на дефекти.

Трябва да се провери квалификацията на заварчиците, инспекторите и инженерно-техническите работници, участващи в контрола на заваръчни шевове.

Контролът стъпка по стъпка включва: контрол на подготовката на детайлите за заваряване, режимите на заваряване и правилността на зашиването;

контрол по време на процеса на заваряване на състоянието на оборудването, качеството и съответствието на пълнежните материали и инструментите.

Контролът на готовите заварени съединения се извършва след термична обработка (ако това е предвидено от изискванията на технологичния процес).

Контрол на заваряване

Външна проверка проверява детайла за заваряване (наличие на залези, вдлъбнатини, ръжда), правилното сглобяване, правилното местоположение на халките, рязане за заваряване, количеството притъпяване. Възможно ли е да се открият външни дефекти чрез външен преглед на готовия заварен продукт? без пробиви, провисване, изгаряния, незаварени кратери, подрязвания, външни пукнатини, повърхностни пори, изместване на заварени елементи.

Преди инспекцията заваръчният шев и повърхността на основния метал в съседство с него от двете страни на 15-20 mm от заваръчния шев се почистват от метални пръски, шлаков нагар и други замърсители. Прегледайте с невъоръжено око или лупа 5-10 пъти. По време на външен преглед, за идентифициране на външни дефекти, шевовете се измерват с различни измервателни инструменти и шаблони. Измерванията установяват правилността на заваръчните шевове и тяхното съответствие с GOST, чертежи и спецификации. При челните фуги се проверяват ширината и височината на армировката, в ъгъла и тройник шевове? размера на краката на фиг. 3 представя универсалния шаблон за дизайн на A. I. Krasovsky и примери за неговото използване. Ще бъдат пробити границите на идентифицираните пукнатини. Когато металът се нагрее до вишнево червен цвят, пукнатините се появяват като тъмни зигзагообразни линии.

Ориз. 3 ъглова заварка

Пневматичният тест се извършва съгласно GOST 3242-79. Изпитването се извършва на контейнери и тръбопроводи, работещи под налягане. Малките продукти се запечатват с тапи и в съда за изпитване се подават въздух, азот или инертни газове под налягане, чиято стойност е с 10-20% по-висока от работната. Съдовете с малък обем се потапят във вана с вода, където се откриват дефектни места. При тестване на продукти с големи размери запечатана ли е изпитваната конструкция, след което към нея се подава газ? под налягане, 10-20% по-високо от работното налягане. При изпитване под налягане не е разрешено почукване на заваръчни шевове. Тестовете трябва да се извършват в изолирани помещения.

вакуумен метод. Понякога плътността на шевовете се проверява не чрез увеличаване на налягането, а чрез създаване на вакуум. За да направите това, върху определен участък от шева е инсталирана специална вакуумна камера с прозрачен капак. Всички заварки се намазват със сапунена вода, появата на мехурчета върху намазаната повърхност на шева е признак на дефекти. Методът включва използването на преносими вакуумни камери, насложени върху мястото на контролираната връзка.

Тест за амоняк. Към изпитвания продукт се подава амоняк в количество от 1% от обема на въздуха при нормално налягане, след което се впръсква сгъстен въздух, което повишава налягането в продукта до необходимото за изпитване. Външните шевове, които ще бъдат тествани, са покрити с хартиена лента. На места, където няма плътност, амонякът оставя черни петна по хартията. Лентата може да бъде импрегнирана и с фенолфталеин. Петната ще бъдат червени.

Мерки за безопасност при полуавтоматично заваряване в среда с въглероден диоксид

При газово заваряване и рязане на метали, заваръчният пламък има вредно въздействие върху ретината на съдовата мембрана на очите. Пръски от разтопен метал и шлака също са опасни за очите. Следователно, газовите заварчици трябва да работят в очила със специални светлинни филтри (клас G-1), избрани в зависимост от мощността на заваръчния пламък. Очилата трябва да прилягат плътно към лицето. Препоръчително е да предпазите светлинния филтър от пръски разтопен метал и искри с обикновено сменяемо стъкло. При заваряване на цветни метали, месинг и олово, заваряването трябва да се извършва в респиратори.

За да избегнете изгаряния от пръски разтопен метал, панталоните трябва да се носят на изхода, якето се закопчава с всички копчета. За заваряване се използват костюми от брезентово платно с комбинирано импрегниране. Възможно е да се работи само в цели, сухи, неомаслени гащеризони. Джобовете на якето се затварят с капаци, краищата на ръкавите са завързани с панделки. След работа облеклото трябва да се изсуши.

При извършване на газопламъчна работа генераторът на ацетилен трябва да бъде разположен на най-малко 10 m от работното място, както и от всеки друг източник на огън и искри, и най-малко на 5 m от бутилки с кислород и други горими газове. Забранено е придвижването на газов заварчик и газов резак извън работното място със запалена факла или резачка. По време на прекъсвания в работата пламъкът на горелката или фрезата трябва да бъде изгасен и клапаните плътно затворени.

Работното място трябва да има работно ръководство за работата на този ацетиленов генератор.

Поне веднъж месечно генераторите и водните шлюзове се демонтират за основно почистване.

В случай на обратен огън, незабавно затворете ацетиленовия клапан на горелката или горелката, а след това и кислородните клапани. След всеки обратен удар горелката или фрезата трябва да се охлаждат в чиста студена вода, а изходните канали на мундщуците и накрайниците трябва да се почистват с месингови и дървени игли. В случай на неизправност на кислородния или ацетиленовия клапан, горелката или горелката трябва да бъдат върнати за ремонт.

При работа с ножове за керосин трябва да се спазват следните правила: преди работа внимателно проверете херметичността на всички връзки; проверете фрезата, резервоара за керосин и се уверете, че са в добро състояние; Налягането в резервоара трябва да бъде по-малко от работното налягане на кислорода, в противен случай керосинът ще проникне в кислородните канали на горелката и кислородния маркуч, което може да доведе до обратен удар. Резервоарът пълен ли е с течност? резервоар пълен капацитет. Преди запалване на резачката за керосин, изпарителят се нагрява с паялна лампа или в тенекия, пълна с парцали, източва се малко запалима течност, запалва се и изпарителят се нагрява с пламък. След това се запалва нагревателен пламък.

Хоствано на Allbest.ru

Подобни документи

Принципът на действие, дизайнът на оборудването за автоматично заваряване. Технология на заваряване на ротационни заваръчни шевове под слой от флюс, неротационни - в среда на защитен газ. Самоходни машини, технология за заваряване на разширени заварки под слой флюс.

резюме, добавен на 23.06.2015

Прилагане на заваряване под слой от електропроводим флюс за автоматично заваряване. Предимства на метода на заваряване под флюс, ограничения на обхвата. Типични видове заварки. Автоматични инсталации за дъгова заварка и наваряване, режими на работа.

книга, добавена на 06.03.2010

Оборудване за полуавтоматично заваряване под флюс. Пощенско и полуавтоматично устройство. Разтопени и неразтопени потоци. Индексът на основност на флюса като един от показателите за оценка на заваръчните и технологичните свойства на флюса, механичните характеристики на метала.

тест, добавен на 29.01.2011

Характеристики на винторезния струг модел 1К62. Същността на процеса на автоматично заваряване под флюс. Дефекти в заварените съединения. Общи разпоредби за фосфатно покритие на тръбопроводи. Подготовка на повърхността на продуктите преди фосфатиране.

курсова работа, добавена на 13.05.2009

Класификация на електрическото заваряване с топене в зависимост от степента на механизация на процеса на заваряване, вида на тока, полярността, свойствата на електрода, вида на защита на зоната на заваряване от атмосферния въздух. Характеристики на заваряване под флюс и в защитни газове.

презентация, добавена на 01/09/2015

Главна информацияоколо стомана 18G2AFps. Определяне на ударна якост, температура на критичните точки, въглероден еквивалент. Характеристики на нисколегираната технология за заваряване конструкционна стомана. Схема и същност на автоматичното заваряване под флюс.

резюме, добавен на 24.03.2015

Същността на процеса на електродъгово заваряване в защитни газове. Описание заварена конструкция. Обосновка на избора на материал, вид производство и оборудване. Изчисляване на режимите на заваряване. безопасност, противопожарни меркии опазване на околната среда.

курсова работа, добавена на 13.02.2012

Историята на развитието на заваряването в защитни газове. Характеристики и видове заваряване на нисковъглеродни и нисколегирани стомани в защитни газове, оборудване, използвано на настоящия етап, методи и техники. Описание на продукта, заварен с помощта на защитни газове.

курсова работа, добавена на 20.06.2013

Развитие и промишлено приложение на заваряване. Основните дефекти на заваръчни шевове и фуги, направени чрез заваряване чрез ядене. Нарушаване на формата на заваръчния шев. Влияние на дефектите върху здравината на заварените съединения. Отклонения от основните изисквания на техническите стандарти.

курсова работа, добавена на 13.06.2016

Историята на заваръчния занаят. Класификация на методите на заваряване. Концепцията за заваряемост. Схемата за подготовка на метал за заваряване. Класификация на електродите. Изчисляване на заварени съединения за якост. Дефекти в заварените съединения. Инструменти и принадлежности на електрозаварчика.

Механизираното дъгово заваряване с консумативен електрод в среда на защитен газ е вид електродъгово заваряване, при което електродният проводник се подава автоматично с постоянна скорост, а заваръчната горелка се премества ръчно по шева. В този случай дъгата, изпъкналостта на електродната тел, басейнът от разтопен метал и неговата втвърдяваща се част са защитени от въздействието на околния въздух чрез защитен газ, подаван в зоната на заваряване.

Основните компоненти на този процес на заваряване са:

Източник на енергия, който осигурява на дъгата електрическа енергия;

- захранващ механизъм, който подава електроден проводник в дъгата с постоянна скорост, която се стопява от топлината на дъгата;

- защитен газ.

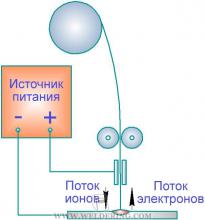

Дъгата гори между детайла и консумативния електроден проводник, който непрекъснато се подава в дъгата и който служи като пълнител. Дъгата топи ръбовете на частите и телта, чийто метал преминава към продукта в получената заваръчна вана, където металът на електродната тел се смесва с метала на продукта (тоест основния метал). Докато дъгата се движи, разтопеният (течният) метал на заваръчната вана се втвърдява (тоест кристализира), образувайки заварка, която свързва ръбовете на частите. Заваряването се извършва с постоянен ток с обратна полярност, когато положителният извод на източника на захранване е свързан към горелката, а отрицателният извод е свързан към продукта. Понякога се използва и директен полярност на заваръчния ток.

Като източник на захранване се използват заваръчни токоизправители, които трябва да имат твърда или леко потапяща външна характеристика ток-напрежение. Тази характеристика осигурява автоматично възстановяване на зададената дължина на дъгата в случай на нейното нарушаване, например, поради колебанията на ръката на заварчика (това е така нареченото саморегулиране на дължината на дъгата). По-подробно източниците на енергия за MIG / MAG заваряване са описани в статията.

Като консумативен електрод може да се използва електроден проводник с твърдо сечение и тръбен участък. Тръбна тел е запълнена отвътре с прах от легиращи, шлака и газообразуващи вещества. Такава тел се нарича тел с флюс, а процесът на заваряване, при който се използва, е заваряване с флюс.

Има доста широк избор от проводници за заваръчни електроди за заваряване в защитни газове, които се различават по химичен състави диаметър. Изборът на химичния състав на електродния проводник зависи от материала на продукта и до известна степен от вида на използвания защитен газ. Химичният състав на електродната тел трябва да бъде близък до химичния състав на основния метал. Диаметърът на електродната тел зависи от дебелината на основния метал, вида на заварката и позицията на заваръчния шев.

Основната цел на защитния газ е да предотврати директен контакт на околния въздух с метала на заваръчната вана, да излиза извън електрода и дъгата. Защитният газ влияе върху стабилността на дъгата, формата на заваръчния шев, дълбочината на проникване и якостните характеристики на заваръчния метал. За повече информация относно защитните газове, както и заваръчните проводници, вижте статията.

Разновидности на процеса на заваряване MIG / MAG

В Европа заваряването с консумативи електроди, защитени с газ, се съкращава като MIG/MAG (MIG/MAG). MIG означава "Метален инертен газ". При този тип процес се използва инертен (неактивен) газ, т.е. такъв, който не реагира химически с метала на заваръчната вана, като аргон или хелий. Като правило, при заваряване в чист инертен газ, въпреки добра защитазоната на заваряване от излагане на околния въздух, образуването на заваръчния шев се влошава и дъгата става нестабилна. Тези недостатъци могат да бъдат избегнати, ако се използват смеси от инертни газове с малки добавки (до 1 - 2%) от активни газове като кислород или въглероден диоксид (CO 2).

MAG означава Metal Active Gas. Този вид заваряване в защитни газове включва заваряване в смеси от инертни газове с кислород или въглероден диоксид, чието съдържание е 5 - 30%. При такова съдържание на кислород или въглероден диоксид сместа става активна, т.е. влияе върху протичането на физикохимичните процеси в дъгата и заваръчната вана. Заваряването на нисковъглеродни стомани може да се извършва в среда с чист въглероден диоксид (CO 2). В някои случаи използването на чист въглероден диоксид осигурява по-добра форма на проникване и намалява склонността към образуване на пори.

Тъй като при този метод на заваряване електродната тел се подава автоматично и заваръчната горелка се движи по шева ръчно, този метод на заваряване се нарича механизиран, а заваръчната инсталация се нарича механизиран апарат ( полуавтоматично заваряване). Въпреки това, защитеното с газ заваряване може да се извърши и автоматично, когато се използват мобилни колички или мобилни заваръчни глави.

Области на използване

MIG или MAG заваръчните процеси са подходящи за заваряване на всички обичайни метали като нелегирани и нисколегирани стомани, неръждаеми стомани, алуминий и някои други цветни метали. Освен това този процес на заваряване може да се използва във всички пространствени позиции. Поради многото си предимства, MIG/MAG заваряването се използва широко в много индустрии.

Заваръчна машина за MIG/MAG заваряване

Състои се от:

Източник на захранване на заваръчната дъга;

- механизъм за подаване на електродна тел;

- заваръчна горелка;

- контролен панел на устройството (комбиниран с източник на захранване, а понякога и с подаващо устройство за електрод).

Типично външен видзаваръчна механизирана машина за заваряване MIG/MAG

Източник на мощносте предназначена да осигури на заваръчната дъга електрическа енергия, която осигурява функционирането й като източник на топлина. В зависимост от спецификата на дадена процес на заваряванеизточникът на захранване трябва да има определени характеристики (необходимата форма на външната характеристика ток-напрежение - I-V характеристика, индуктивност, определена стойност на напрежението на празен ход и ток на късо съединение, необходимите диапазони на заваръчния ток и напрежението на дъгата, и др.). За MIG / MAG заваряване се използват източници на постоянен ток (изправители или генератори) с твърд (наклонен) VVC. Обхватът на заваръчните токове, които захранващите устройства за механизирани заваръчни машини осигуряват, е 50 - 500 A. Но като правило се използват режими в диапазона от 100 - 300 A. За повече информация относно източниците на електродъгово заваряване вижте Източници на захранване за електродъгово заваряване

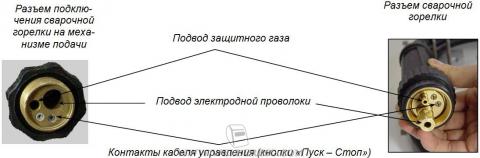

Механизъм за подаване на теле проектиран да подава консумативен електроден проводник в дъгата с определена скорост. Основните компоненти на механизма за подаване на електродната тел са показани на фигурата по-долу.

Чрез съединителя за свързване на заваръчната горелка и захранващия механизъм, електродната тел и защитният газ се подават към зоната на заваряване, а бутонът "Старт - Стоп" на горелката е свързан към веригата за управление на механизма за подаване. Конекторът, показан на фигурата по-долу, е стандартен евро конектор. На практика могат да се срещнат и други видове съединители.

Задължителен елемент от контролния панел на механизма за подаване е регулаторът на скоростта на подаване на електродната тел. Понякога, за удобство при регулиране на параметрите на режима на заваряване, особено в случай на използване на преносими захранващи устройства, на тази конзола може да се постави и регулатор на напрежението на дъгата, както в случая, показан на фигурата.

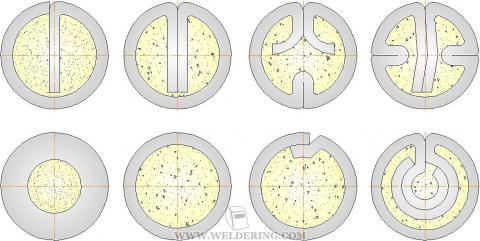

За механизирано заваряване с консумативен електрод в защитни газове (MIG / MAG) се използват два вида захранващи устройства:

С 2 ролкови задвижвания;

- с 4 ролково задвижване.

На снимките по-долу влявое показано едно от 2-те ролкови задвижвания на механизма за подаване (горната ролка е притискащата ролка). Задвижванията от този тип се използват само за изтегляне на твърда стоманена тел. Същата фигура вдясно показва пример за 4-ролков механизъм за подаване на задвижване, който се препоръчва за изтегляне на жици и проводници, изработени от меки материали (алуминий, магнезий, мед), тъй като осигурява стабилно подаване на тел с по-малко натискане натиск върху притискащите ролки, което предотвратява счупването на проводника.

В съвременните задвижвания на механизма за подаване, като правило, се използват ролки със специален дизайн - със задвижващо зъбно колело. По този начин, след като притискащата ролка е притисната към задвижващата ролка и техните зъбни колела са захванати, предаването на теглещата сила от задвижващия механизъм към електродната тел се осъществява през двете ролки.

Профилът на подаващите ролки (т.е. формата на повърхността или жлеба) зависи от материала и конструкцията на запълващата тел. За твърда стоманена тел прихващащите ролки са с плоска повърхност или с назъбени и V-образни канали, докато задвижващите ролки са с V-образен жлеб и понякога назъбени.

За проводници, изработени от меки материали (алуминий, магнезий, мед), се използват ролки с U-образен или V-образен гладък жлеб. Не трябва да се използват назъбени ролки, тъй като те причиняват образуването на малки стърготини, които запушват направляващия канал в горелката.

За тел с флюс се използват ролки с V-образен гладък жлеб (при 4-ролкови задвижвания на подаващия механизъм) или с V-образен жлеб с прорез.

Ролките се различават по дълбочина на канала в зависимост от диаметъра на телта. Номиналният диаметър на електродния проводник за тази ролка е посочен на страничната му повърхност.

Механизмите за захранване са направени от няколко вида:

- в единична кутия с източник на захранване (за компактност)

- поставен върху източника на захранване (за устройства с висока мощност)

- преносим (за разширяване на зоната на обслужване на заваряване)

Механизмът за подаване на тел може също да бъде вграден в горелката. В този случай електродният проводник се избутва през маркуча от стандартен механизъм за подаване и едновременно с това се изтегля от него чрез механизма на горелката. Тази система („push-pull“) позволява използването на горелки със значително по-дълги маркучи.

При някои механизми за подаване телената макара се поставя отвън. Това улеснява подмяната му. Това е важно за случаите, когато поради интензивния режим на работа телта в макарата бързо се изчерпва.

Спирачното устройство на калерчето, предвидено в механизмите за подаване, предотвратява спонтанното й развиване.

Контролен панел на устройствотопроектиран да регулира скоростта на подаване на електродната тел и напрежението на отворената верига (напрежение на дъгата), програмиране на цикъла на заваряване (време за предварително продухване на газ, време за продухване на газ след изключване на заваръчния ток, параметри за "мек старт" и др.), настройка параметрите на импулсния режим на заваряване, настройките за синергичен контрол на процеса на заваряване и за други функции.

Таблото за управление на механизирана заваръчна машина с отделно електроподаващо тел може да бъде разделено; някои от контролите са разположени на предния панел на източника на захранване (това е преди всичко бутонът за захранване, регулаторът на напрежението на дъгата и т.н.), а другата част е на предния панел на захранващия механизъм (за например регулаторът на скоростта на подаване на електродната тел).

Някои контроли (предимно напрежение на дъгата и скорост на подаване на тел), както и индикатори за параметрите на режима на заваряване, могат да бъдат поставени на дръжката на заваръчната горелка.

Снимката по-долу показва някои видове дистанционни управления (от прости до сложни).

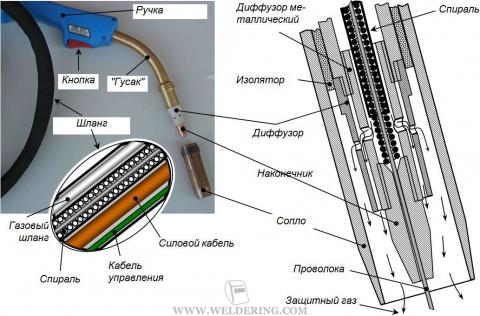

- предназначени за насочване на електродната тел в зоната на дъгата, подаване на заваръчен ток към нея, подаване на защитен газ и управление на процеса на заваряване.

Обикновено заваръчните горелки MIG/MAG са с естествено въздушно охлаждане. Въпреки това, горелки с принудително водно охлаждане на захранващия кабел в маркуча на горелката и главата на заваръчната горелка до газовата дюза се използват и за заваряване при по-високи режими.

В единия край на маркуча на горелката има конектор за свързване към захранващия механизъм. Чрез съединителя за свързване на заваръчната горелка и механизма за подаване, електродната тел и защитният газ се подават към зоната на заваряване, заваръчният ток се подава към дъгата, а бутонът "Старт - Стоп" на горелката е свързан към верига за управление на захранващия механизъм. Самият маркуч има спирала, през която преминават заваръчната тел, заваръчния (захранващ) кабел, газов маркучи кабел за управление.

Другият край на маркуча е свързан към дръжката на заваръчната горелка, в главата на която има:

Дифузор с отвори за защитен газ;

- токопроводящ накрайник;

- газова дюза.

Токопроводящите накрайници са предназначени за подаване на заваръчен ток към електродната тел. Те се предлагат в различни дизайни и са изработени от сплави на медна основа. Накрайниците трябва да бъдат избрани в съответствие с диаметъра на използвания електроден проводник.

В зависимост от конструкцията на заваръчната горелка, газовите дюзи също имат различни форми и размери.

На дръжката на заваръчната горелка има бутон старт-стоп. На няколко съвременни видоветам също могат да се поставят заваръчни горелки, някои контроли (на първо място, напрежение на дъгата и скорост на подаване на електродната тел), както и индикатори за параметрите на режима на заваряване.

Разходомери на газ

В заваръчните инсталации се използват поплавъчни и дроселни разходомери за газ. Разходомери или ротаметри от поплавък тип се състоят от стъклена тръба с вътрешен коничен отвор. Тръбата е разположена вертикално с широкия край нагоре. Вътре в тръбата е поставен поплавък, който се движи свободно в нея. Газът се довежда до долния край на тръбата и се отстранява от горния. При преминаване през тръбата газът повдига поплавъка, докато междината между поплавъка и стената на тръбата достигне такава стойност, при която налягането на газовата струя балансира теглото на поплавъка. Колкото по-голям е газовият поток, толкова по-високо се издига поплавъкът.

![]()

Всеки разходомер е оборудван с индивидуална диаграма за калибриране, която показва връзката между деленията на скалата на тръбата и въздушния поток. Дебитът, измерен от ротаметъра, се променя чрез промяна на теглото на поплавъка, правейки го от ебонит, дуралуминий, устойчива на корозия стомана или други материали.

Разходомерът от дроселиращ тип е проектиран на принципа на промяна на спада на налягането в камерата преди и след дроселиращия отвор с малък отвор. Когато газът преминава през малък отвор, се установява различно налягане преди и след диафрагмата, в зависимост от скоростта на газовия поток. Дебитът се преценява от този спад на налягането. За всеки разходомер и газ се изгражда индивидуален график. Границите на измерване на дебита се променят чрез промяна на диаметъра на отвора в диафрагмата. На този принцип са изградени редукторните разходомери U-30 и DZD-1-59M, които позволяват измерване на газовия поток в диапазона от 2,5-55 l / min.

Газови сушилни

Газовите сушилни се използват при използване на мокър CO 2 . Осушителите се предлагат с високо и ниско налягане. Сушилнята с високо налягане е монтирана преди редуктор. Сушилнята е малка и изисква честа смяна на десиканта. Сушилнята с ниско налягане е със значителни размери, монтира се след редуктор, не изисква честа смяна на десиканта. Такава сушилня е едновременно и приемник на газ и подобрява равномерността на подаването на газ. Като десикант се използват силикагел и алумогел, по-рядко меден сулфат и калциев хлорид. Силикагелът и медният сулфат, наситени с влага, могат да бъдат възстановени чрез калциниране при температура 250-300°C.

Газовият нагревател на въглероден диоксид е електрическо устройство и е предназначен да загрява въглероден диоксид, за да предпази газовите канали от замръзване. Монтира се пред редуктора. От съображения за безопасност газовите нагреватели обикновено се правят със захранване с ниско напрежение от 20 ... 36 V и като правило се свързват към съответния контакт на източника на захранване на заваръчната машина. За да избегнете прегряване газов редуктортой трябва да бъде отделен от нагревателя с преходна тръба с дължина най-малко 100 mm.

газов клапан

Газовият клапан се използва за запазване на защитен газ. Препоръчително е вентилът да се монтира възможно най-близо до заваръчната горелка. В момента електромагнитните газови клапани са най-широко използвани. В полуавтоматичните устройства се използват газови клапани, вградени в дръжката на държача. Газовият клапан трябва да бъде включен по такъв начин, че подаването на защитен газ да се осигури преди или едновременно със запалването на дъгата, както и подаването му след прекъсване на дъгата до пълното втвърдяване на заваръчния кратер. Желателно е да можете да включите и подаването на газ без започване на заваряване, което е необходимо при настройка на заваръчната инсталация.

Газови смесителипредназначени за получаване на смеси от газове в случай, когато не е възможно да се използва предварително приготвена смес от желания състав.

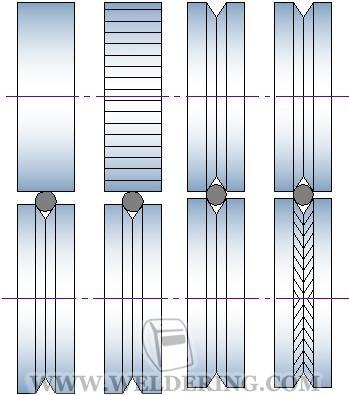

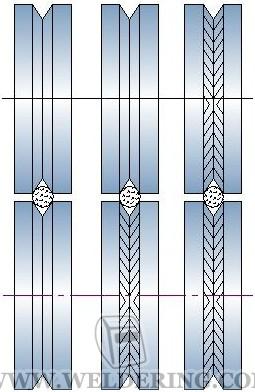

Видове пренос на метал при MIG/MAG заваряване

Процесът на заваряване MIG/MAG, като процес на консумативи електроди, се характеризира с прехвърляне на електродния метал през дъгата в заваръчната вана. Прехвърлянето на метал се извършва с помощта на капки от разтопен електроден метал, образувани в края на електродната тел. Техният размер и честота на преход към заваръчната вана зависят от материала и диаметъра на електродната тел, вида на защитния газ, полярността и стойността на заваръчния ток, напрежението на дъгата и други фактори. Естеството на преноса на електродния метал определя, по-специално, стабилността на процеса на заваряване, нивото на пръскане, геометричните параметри, външния вид и качеството на заваръчния шев.

При MIG/MAG заваряването преносът на метал се осъществява главно в две форми. При първата форма капката докосва повърхността на заваръчната вана още преди отделяне от края на електрода, образувайки късо съединение и причинявайки угасване на дъгата, поради което този вид пренос се нарича пренос с къси съединения. Обикновено преносът на метал с къси съединения се извършва при ниски условия на заваряване, т.е. нисък заваръчен ток и ниско напрежение на дъгата (късата дъга гарантира, че капката докосва повърхността на басейна, преди да се отдели от края на електрода).

Поради ниските условия на заваряване, както и факта, че дъгата не гори за част от времето, внасянето на топлина в основния метал при заваряване с къси съединения е ограничено. Тази особеност на процеса на заваряване с късо съединение го прави най-подходящ за заваряване на тънка ламарина. Малка заваръчна вана и къса дъга, която ограничава прекомерния растеж на капчиците, осигуряват лесен контрол на процеса и позволяват заваряване във всички пространствени позиции, включително над главата и вертикално, както е показано на тази снимка.

Когато се използва заваряване с късо съединение на по-дебели фуги, може да възникнат подрязвания и липса на проникване.

Във втората форма капката се отделя от края на електрода, без да докосва повърхността на заваръчната вана и следователно този вид прехвърляне се нарича пренос без къси съединения. Последната форма на пренос на метал се подразделя на пренос на груби капчици и трансфер на фини капчици.

Пренасянето на метал с големи капки възниква, когато заваряването се извършва при високи напрежения на дъгата (с изключение на къси съединения) и средни заваръчни токове. Обикновено се характеризира с неравномерен преход на големи капки разтопен електроден метал (по-голям от диаметъра на електрода) и ниска скорост на трансфер (от 1 до 10 капки в секунда). Поради факта, че гравитацията играе решаваща роля при този вид пренасяне на метал, заваряването е ограничено само до долно положение.

При заваряване в вертикално положениенякои капки могат да паднат, заобикаляйки заваръчната вана (както можете да видите на тази снимка на последния кадър).

Заваръчната вана е голяма и следователно трудна за управление, с тенденция да се спуска при заваряване във вертикално положение или да изпада при заваряване в горно положение, което също изключва заваряване в тези пространствени позиции. Тези недостатъци, както и неравномерното образуване на заваръчния шев, правят нежелателно използването на този вид пренос на метал при MIG/MAG заваряване.

Преносът на метал с малки капки се характеризира с еднакви капки с малки размери (близки до диаметъра на електрода), които се отделят от края на електрода с висока честота.

Този тип трансфер обикновено се наблюдава при заваряване с обратна полярност защитна смесна базата на аргон и при високи напрежения на дъгата и заваръчни токове. Поради факта, че този вид прехвърляне изисква използването на висок заваръчен ток, което води до висока топлинна мощност и голяма заваръчна вана, той може да се използва само в долно положение и не е подходящ за заваряване на тънка ламарина. Използва се за заваряване и запълване на метални канали с големи дебелини (обикновено с дебелина над 3 mm), предимно при заваряване на тежки метални конструкции и в корабостроенето. Основните характеристики на процеса на заваряване с фин капкопренос са: висока стабилност на дъгата, почти без пръски, умерено образуване на заваръчни изпарения, добро омокряне на ръбовете на заварката и високо проникване, гладка и равномерна повърхност на заварката, възможност за заваряване при по-високи режими и висока скорост на отлагане. Поради тези предимства капковото пренасяне на метал винаги е желателно там, където е възможно приложението му, но изисква строг избор и поддържане на параметрите на процеса на заваряване.

При заваряване на MAG в среда на CO 2 е възможен само един вид прехвърляне - с къси съединения.

Пренос на импулс от електроден метал

В една от разновидностите на MIG / MAG заваряване се използват импулси на ток, които контролират прехода на капките на електродния метал по такъв начин, че преносът на метал с малки капки се извършва при средни заваръчни токове (Iav) под критичната стойност. С този метод за контролиране на трансфера на метал, токът е принуден да се променя между две нива, наречени базов ток (Ib) и импулсен ток (Ii). Нивото на базовия ток, което е приблизително равно на 50 ... 80 A, се избира от условието за достатъчно, за да се осигури поддържането на дъгата с лек ефект върху топенето на електрода. Функцията на импулсния ток, който надвишава критичния ток (нивото на тока, при което преносът на метал от големи капки се превръща в малки капки), е топенето на края на електрода, образуването на капка с определен размер и отделяне на тази капка от края на електрода чрез действието на електромагнитна сила (ефект на щипка). Сумата от продължителността на импулса (ti) и основата (tb) определя текущия период на пулсации, а неговата реципрочна стойност дава честотата на пулсации. Честотата на повторение на токовите импулси, тяхната амплитуда и продължителност определят освободената енергия на дъгата и следователно скоростта на топене на електрода.

Процесът на импулсно дъгово заваряване съчетава предимствата на процеса на заваряване с късо съединение (като ниска входяща топлина и способност за заваряване във всички пространствени позиции) и процес на фин трансфер на заваряване (без пръски и добро образуване на заваръчен метал).

По време на един токов импулс могат да се образуват от една до няколко капки, които да се прехвърлят в заваръчната вана. Оптималният трансфер на метал е, когато само една капка електроден метал се образува и прехвърля за всеки токов импулс, както е показано на фигурата по-долу. За неговото изпълнение е необходимо внимателно регулиране на параметрите на IDS заваряване, което в съвременните източници на енергия се извършва автоматично на базата на синергичен контрол.

MIG/MAG параметри на заваряване

Параметрите на режима на заваряване с MIG/MAG защитен газ включват:

Заваръчен ток (или скорост на подаване на електродната тел);

- напрежение на дъгата (или дължина на дъгата);

- полярност на заваръчния ток;

- скорост на заваряване;

- дължината на пръчката извън електродния проводник;

- наклон на електрода (факел);

- позиция на заваряване;

- диаметър на електрода;

- състава на защитния газ;

- консумация на защитен газ.

Влияние на полярността на тока върху процеса на MIG/MAG заваряване

Полярността на заваръчния ток значително влияе върху естеството на процеса на заваряване MIG / MAG. Така че, когато се използва обратна полярност, процесът на заваряване се характеризира със следните характеристики:

Повишено топлоотдаване на продукта;

- по-дълбоко проникване;

- по-ниска ефективност на топене на електроди;

- голям избор от внедрени видове трансфер - метални, позволяващи ви да изберете оптималния (с късо съединение, голям капак, малък капка, джет, IDS ...).

Докато при заваряване в директна полярност има:

Намалено подаване на топлина към продукта;

- по-малко дълбоко проникване;

- висока ефективност на топене на електроди;

- естеството на преноса на електродния метал е изключително неблагоприятно (голямо падане с ниска редовност).

Повишено топлоотдаване на продукта |

Намалено подаване на топлина към продукта |

Качествен сравнителен анализ на характеристиките на MIG/MAG заваряване на обратна и директна полярност

Разликите в свойствата на дъгата с директна и обратна полярност са свързани с разликата в отделянето на топлина от дъгата при катода и анода по време на заваряване на консумативи електрод; повече топлина се генерира на катода, отколкото на анода. Следва приблизително количество генериране на топлина в различни части на дъгата във връзка с MIG / MAG заваряване (като продукт на спада на напрежението в съответния участък на дъгата и заваръчния ток):

В катодната област: 14 V x 100 A = 1,4 kW на дължина ≈ 0,0001 mm;

В дъговата колона: 5 V x 100 A = 0,5 kW за дължина ≈ 5 mm;

В анодната област: 2,5 V x 100 A = 0,25 kW на дължина ≈ 0,001 mm.