Заваряване на въглеродни стомани - как правилно да извършите процеса на заваряване? Заваряване на въглеродни стомани: проблеми, решения и материали

Заваряване въглеродни стоманиима редица характеристики и определени трудности, които се дължат именно на факта, че въглеродът в тях е основният легиращ елемент.

1 Основни характеристики на заваряването на въглеродна стомана

Въглеродните стомани включват стомани със съдържание на въглерод от 0,1 до 2,07%. Сплавите, в които този елемент се съдържа в количество от 0,6-2,07%, се наричат високовъглеродни, 0,25-0,6% - средно въглеродни, по-малко от 0,25% - нисковъглеродни. Технологията на заваряване за всяка от тези групи легирани стомани има своя собствена. В същото време има общи препоръки, което трябва да се спазва при заваряване на продукти от сплави, които включват въглерод като основен легиращ елемент. Ще говорим за тях.

Челни заварки, свързани с полуавтоматични устройства с помощта на жици с флюс и в защитна атмосфера, покрити електроди (ръчно), както и чрез газово заваряване, в повечето случаи се заваряват по тегло. Ако се използва автоматично оборудване, е необходимо да се прилагат такива техники, които, първо, гарантират достатъчно проникване на корена на заваръчния шев, и второ, изключват възможността от изгаряния.

За различните методи на заваряване има свои собствени стандарти, които описват изискванията за параметрите на шевовете и процеса на подготовка на ръбовете на частите, които трябва да бъдат съединени. Заварените конструкции, за да се фиксират надеждно включените в тях компоненти, се препоръчва да се сглобяват с помощта на специални халки или монтажни устройства.

Прихватите обикновено се използват в полуавтоматичен процес във въглероден диоксид или когато се използват покрити електроди за легирани въглеродни стомани. Дебелината на метала определя дължината на тези прихвати, а площта на напречното им сечение обикновено е от порядъка на 2,5–3 сантиметра (до една трета от площта на напречното сечение на получения заваръчен шев). Желателно е да ги приложите от страната, която е противоположна на основния шев с едно преминаване. В случаите, когато е многопроходни шевове, халки се нанасят от обратната страна по отношение на първия слой.

Преди започване на заваряване, лепелките трябва да бъдат добре почистени и визуално проверени. Ако по време на такава проверка се открият пукнатини, те трябва да бъдат отстранени. Друг момент - необходимо е да се постигне пълно претопяване на използваните халки. В противен случай, поради повишената скорост на отделяне на топлина, върху тях могат да се появят пукнатини, които влошават заваряемостта и правят целия процес на заваряване некачествен.

Въглеродните сплави демонстрират висока ефективност при полагане на няколко шева и при заваряване на продукти в две посоки. Многослойното заваряване се препоръчва за части с голяма дебелина, както и за конструкции, работещи в критични условия. Ако след процеса се открият подрязвания, пукнатини, пори, липса на проникване и други дефекти в шевовете, трябва:

- механично отстранете метала на "опасно" място;

- извършва почистване на зоната на дефекта;

- заварете почистената зона.

При използване на метода на електрошлаково заваряване продуктите трябва да се монтират с определена междина, която трябва да има леко разширение към края. Фиксиране относителна позицияелементите на заварената конструкция се изработват с помощта на скоби (разстоянието между тях е от 50 до 100 сантиметра). В допълнение, в процеса на електрошлака и дъга автоматично заваряваневърху шева (в началото и в края) се монтират ленти, които улесняват процедурата и осигуряват посочените параметри на шева.

2 Как се заварява мека стомана?

Заваряемостта на такива стомани сред професионалистите се счита за сравнително проста, ако се използват всякакви методи и видове свързване на части чрез топене. В този случай се назначава специфична технология на заваряване, като се има предвид фактът, че в края на процедурата не трябва да има значителни дефекти в завареното съединение.

Струва си да се отбележи, че при заваряване на легирани сплави с ниско съдържание на въглерод основният метал има редица разлики от заваръчния метал:

- в метала на съединението съотношението на силиций и манган се увеличава, но въглеродът става по-малък;

- има промяна в механичните характеристики на топлинно засегнатия метал (електрически и обикновено водят до незначително укрепване на материала в прегрятата област);

- има вероятност металът в близост до шева да намали ударната си якост (това се наблюдава при заваряване на неостаряващи легирани сплави);

- при многослоен процес на заваряване, заваръчният метал може бързо да стане крехък.

Всички тези разлики не оказват съществено влияние върху качеството на заваръчния шев, получен чрез фузионно заваряване.

Освен това няма трудности газово заваряванестомани, легирани с малко количество въглерод (до 0,25%). Освен това, като правило, потокът не се използва по време на работа на газ. При правилния метод на такова заваряване се изразходват от 120 до 150 кубични дециметра ацетилен на час на милиметър от дебелината на продукта, който ще се заварява, при левия метод от 100 до 130. Възможно е да се използва и повече мощен пламък (консумация - до 200 кубически дециметра). Но тогава е необходимо да се вземе голяма пълнежна тел в напречно сечение.

Отлична заваряемост на продукти, изработени от нисковъглеродни легирани стомани, се отбелязва и при използване на електроди с покритие. Оптимални резултати от заваряване се осигуряват от пръти с рутилов (E46T) и калциево-флуористорутилов (E42A) слой. Популярен с професионални заварчициизползвайте също заваръчни пръти, покрити с железен прах.

Продуктите от нисковъглеродни стомани се произвеждат с помощта на флюсове AN-22, FTs-1, AN-8, FTs-7, AN-8M. В този случай жицата се избира, като се вземе предвид съставът на сплавта. Така, например, St3 се заварява с тел Sv-08Gs, Sv-10G2, SV-08GA и кипяща стомана - Sv-08A.

3 Тънкостите на заваряването на средно въглеродни стомани

Заваряемостта на тези сплави не е толкова добра, колкото на нисковъглеродните легирани стомани, тъй като съдържат големи количества въглерод. При заваряване на средно въглеродни материали се отбелязват следните трудности: липса на еднаква здравина на основния метал и заваръчния метал; висок риск от образуване на големи пукнатини и закаляване на непластични структури в зоната близо до заваръчния шев; ниска устойчивост срещу появата на дефекти на кристализация.

Въпреки това, всички тези проблеми при заваряване на сплави със среден въглерод не са толкова трудни за решаване. Възможно е да се използват заваръчни пръти с повишена скорост на отлагане, твърда тел и специални електродиза въглеродна стомана с ниско съдържание на въглерод. В този случай преминава без затруднения. Също така се препоръчва да се увеличи заваряемостта на частите чрез:

- изпълнение на отделен (в няколко бани) процес на двудъгово заваряване;

- промени в структурата на заваръчния метал (използване на специални режими на режещи ръбове, осигуряващи най-ниската степен на проникване на основния метал);

- нагряване (както съпътстващо, така и предварително) на заготовките, които ще се съединяват.

Електродъгово заваряване на конструкции от средно въглеродни легирани стомани в повечето случаи се извършва с пръти UONI (13/45 и 13/55). Имат специално покритие (калциев флуорид), което гарантира повишаване на устойчивостта на заваръчния метал към появата на пукнатини (кристализация) и отлична здравина на получената заварка.

технология електродъгово заваряванеСредно въглеродните продукти осигуряват следните характеристики:

- поради опасността от образуване на пукнатини е желателно да се заваряват кратери, както и да се извършват надлъжни движения на електрода вместо напречни;

- тесните ролки трябва да се прилагат с помощта на къса електрическа дъга;

- препоръчва се термична обработка на шева след заваряване (особено когато според техническите спецификации той трябва да има повишена пластичност).

Газовото свързване на легирани средни въглеродни сплави се извършва с леко карбуризиращ или стандартен пламък. В този случай се използва само левият метод, а мощността на пламъка варира от 75 до 100 кубически дециметра на час. След заваряване може да се извърши термична обработка или коване на метала. Тези операции значително ще подобрят свойствата на стоманата. Ако се заваряват части, чиято дебелина надвишава три милиметра, е необходимо да се нагреят до около 650 (локално отопление) или до 350 (общо отопление) градуса.

Отделно ще кажем, че заваряването на средно въглеродни конструкции е възможно и при ниски температури (-30 градуса или по-малко). В такива ситуации специални технология на заваряване, което изисква задължителна топлинна обработка на продуктите след заваряване и постоянно нагряване на метала (първо, той се загрява предварително до посочените по-горе температури и след това се нагрява по време на цялата операция). При спазване на горните изисквания, качеството на шева ще бъде безупречно.

4 Възможно ли е да се заваряват високовъглеродни сплави?

Високото съдържание на въглерод в такива стомани ги прави неподходящи за производство. заварени конструкции. Но често при извършване на ремонтни дейности има нужда от заваряване на високовъглеродни сплави. В тези случаи те се заваряват по методи, които се използват за стомани със средно съдържание на въглерод. Единственото условие е заваряването на високовъглеродни продукти да не се извършва на течения и когато температурата на околната среда е по-ниска от пет градуса по Целзий.

Заваряването на стомани с високо (до 0,75 процента) съдържание на въглерод по газов метод се извършва на карбуризиран (слабо) или нормален пламък, с капацитет не повече от 90 кубически метра ацетилен на час. В този случай металът се нагрява до 300 градуса (предпоставка за получаване на висококачествена връзка). Заваряването на високовъглеродни сплави се извършва по левия метод. Това дава възможност да се намали времето, прекарано от метала в състояние на стопилка и времето на неговото прегряване.

беше разкрит общ подход за работа с неръждаема стомана. Неръждаема стоманакато една от стоманите, разкрити в Стоманени заваръчни електроди е сложна или високолегирана стомана.

В някои случаи стоманените конструкции и оборудване имат повишени изисквания за устойчивост на топлина, податливост на корозия и други защитни параметри. Високолегираните стомани позволяват да бъдат изпълнени повечето от тях. Те включват сплави, съставът на легиращите компоненти в които е най-малко 10 процента. Тъй като въвеждането на легиращи елементи внася значителни промени в Химични свойствастомана, всякакъв вид работа с нея изисква тази характеристика да се вземе предвид. Заваръчните конструкции, състоящи се от сплави с високо съдържание на легиращи компоненти, изискват внимателен избор на заваръчни електроди.

Електроди за заваряване на високолегирани стомани

Легиращите елементи, наред с подобряването на защитните свойства на стоманата, създават определени трудности при извършване заваръчни работи, по-специално, появата на възможност за карбидизация и междукристална корозия. В допълнение, високолегираните стомани са много чувствителни към прегряване и следователно трябва да се обработват в щадящ температурен режим и да се използват електроди за заваряване с намалена дължина. Както показва практиката, колкото по-дълга е дължината на дъгата, толкова по-голяма е вероятността от нежелани явления по време на заваряване. С въвеждането в производството на високолегирана стомана започва интензивно разработване на компоненти за ефективна работа с нея. В момента има високо качество заваръчни електродипроектирани специално за стомани с високо съдържание на легиращи елементи.

При извършване на заваръчни работи е много важно да се вземат предвид свойствата на конкретен материал, както и взаимодействието му с различни видове заваръчни електроди. Всеки тип заваръчен електрод има свои собствени индивидуални изисквания. По отношение на избора на заваръчни електроди, можем да кажем, че за всяка марка стомана трябва да изберете подходящата марка заваръчни електроди. Поради факта, че въглеродните стомани се използват по-широко от другите видове стомана, заваръчните електроди за заваряване на въглеродни стомани се използват все по-често.

Когато избирате електроди за заваряване на въглеродни стомани, трябва да спазвате няколко правила.. Въглеродните стомани са сплави на желязо с въглерод. Концентрацията на различни примеси в метала създава трудности при заваряването. Ако не се спазват необходимите условия при заваряване на въглеродни стомани, тогава металът на заваръчния шев може да започне да кристализира и да се напуква, а също така може да има повишено пръскане на метала директно по време на заваряване. Причината за подобни проблеми е неправилен избор на заваръчни електроди за заваряваневъглеродни стомани.

Например, някои от най-популярните видове заваръчни електроди, като MR, ANO, UONI или OZS, позволяват продуктивна работа. Електродите на горепосочените марки не позволяват образуването на горещи пукнатини, повишено пръскане на метала, както и прегряване в зоната на заваряване и кипене на ваната.

Струва си да се отбележи марката заваръчни електроди SSSI 13/45 и SSSI 13/55. Тези електроди допринасят за достатъчно намаляване на съдържанието на водород в метала на заваръчния шев и също така помагат да се предотврати появата на проблеми, които възникват при работа с въглеродни стомани. Електродите на цялата марка UONI са известни с ниското си разпръскване на метал, както и с отличната отделимост на шлаките от заваръчен шев, което е важен фактор при работа с въглеродни стомани.

Заваръчните електроди от марките MP-3 и MP-3C са добър избор за работа с въглеродни стомани. Те имат редица отлични свойства за обработка на заваряване, както и лекота на използване и отлично повторно запалване на дъгата. В допълнение, те имат такива предимства като минимално пръскане на метал, отлично отделяне на шлаковата кора и минимални изисквания за квалификация на заварчика.

Електродите OZS-4, OZS-6 и OZS-12 могат да произвеждат красиво изглеждащи заварки. На представянето им може само да се завиди.

електродиАНО-21 са отличен избор за работа с въглеродни стомани. Това е висококачествена марка заваръчни електроди с рутилово покритие, което улеснява заваряването на въглеродни стомани. Поради факта, че електродите от тази марка имат много предимства, тази марка заваръчни електроди е идеална за заваръчни работи при заваряване на малки трансформатори. Правилен избор на заваръчни електродинепременно ще доведе до успешно заваряване на въглеродни стомани.

Въглеродната стомана е сплав от желязо и въглерод с ниско съдържание на силиций, манган, фосфор и сяра. Във въглеродната стомана, за разлика от неръждаемата, няма легиращи елементи (молибден, хром, манган, никел, волфрам).Свойствата на въглеродната стомана варират значително в зависимост от лека промяна в съдържанието на въглерод. С увеличаване на съдържанието на въглерод твърдостта и здравината на стоманата се увеличават, докато ударната якост и пластичността намаляват. Със съдържание на въглерод над 2,14% сплавта се нарича чугун.

Класификация на въглеродните стомани

- нисковъглеродни (със съдържание на въглерод до 0,25%)

- среден въглерод (със съдържание на въглерод 0,25 - 0,6%)

- високо въглерод (със съдържание на въглерод 0,6 - 2,0%)

Според метода на производство стоманата се разграничава:

1. Обикновено качество (въглерод до 0,6%) кипящ, полуспокоен, спокоен

Има 3 групи обикновени качествени стомани:

- Група А. Доставено от механични свойствабез регулиране на състава на стоманите. Тези стомани обикновено се използват в продукти без последваща обработка под налягане и заваряване. Колкото по-голям е номерът на условното число, толкова по-висока е якостта и по-ниска е пластичността на стоманата.

- Група B. Предлага се с гаранция за химичен състав. Колкото по-голям е референтният номер, толкова по-високо е съдържанието на въглерод. В бъдеще те могат да се обработват чрез коване, щамповане и температурни ефекти, без да се запазва първоначалната структура и механични свойства.

- Група B. Може да се заварява. Доставя се с гаранция за състав и свойства. Тази група стомани има механични свойства в съответствие с числата в група А, а химическият състав - с номера в група В с корекция по метода на деоксидация.

2. Високо качество със съдържание на сяра до 0,030% и фосфор до 0,035%. Стоманата има повишена чистота и се обозначава с буквата А след марката стомана

Според предназначението стоманата може да бъде:

- строителство

- инженерство (структурно)

- инструментален

- стомана със специални физични свойства

Заваряване на меки стомани

Тези стомани се заваряват добре. За да изберете правилно електродите от желания тип и марка, трябва да се вземат предвид следните изисквания:

- еднаква сила заваръчна фугас неблагороден метал

- Безпроблемна заварка

- Оптимален химичен състав на шевния метал

- Стабилност на заварените съединения при вибрационни и ударни натоварвания, високи и ниски температури

За заваряване на нисковъглеродни стомани се използват електроди от класове OMM-5, SM - 5, TsM - 7, KPZ-32R, OMA - 2, UONI - 13/45, SM - 11.

Заваряване на въглеродни стомани

Въглеродът увеличава способността за втвърдяване на стоманата. Стоманата със съдържание на въглерод (0,25–0,55%) подлежи на закаляване и закаляване, което значително повишава нейната твърдост и устойчивост на износване. Тези качества на стоманата се използват при производството на машинни части, аксиални валове, зъбни колела, корпуси, зъбни колела и други части, изискващи повишена износоустойчивост. Често заваряването се превръща в единствената технология за производство и ремонт на машинни части, рамки производствено оборудванеи т.н.

Проблеми на заваряването на въглеродни стомани и методи за тяхното решаване

Въпреки това, заваряването на въглеродни стомани е трудно поради следната причина: въглеродът, съдържащ се в такива стомани, допринася за образуването на кристализационни горещи пукнатини и нископластични втвърдяващи се образувания и пукнатини в зоните на заваряване по време на заваряване. Самият заваръчен метал се различава по свойства от основния метал, а въглеродът намалява устойчивостта на заварките към напукване, увеличавайки отрицателния ефект на сярата и фосфора.

Критичното съдържание на въглерод в ставата зависи от:

- дизайни на възли

- форми на шевове

- съдържание в шева на различни елементи

- предварително загряване на заваръчната зона

Съответно методите за подобряване на устойчивостта на горещо напукване са насочени към:

- Ограничаване на елементите, които допринасят за образуването на пукнатини

- Намаляване на опънните напрежения в шева

- Формиране на оптимална форма на шева с най-хомогенен химичен състав

В допълнение, повишеното съдържание на въглерод допринася за образуването на нископластични структури, които под действието на различни напрежения са предразположени към образуване на студени пукнатини и разрушаване. За да се предотврати това, се използват методи, които изключват фактори, които допринасят за появата на такива състояния.

Изисквания към технологията на заваряване на въглеродни стомани

При направата на заварени съединения върху стомани с високо съдържание на въглерод, за устойчивостта на заварките към напукване трябва да се спазват следните условия:

- Използвайте нисковъглеродни заваръчни електроди и проводници

- Използвайте режими на заваряване и технологични мерки, които ограничават отклонението на въглерода от основния метал към заваръчния шев (нарязване, увеличен надвес, използване на тел за пълнене и др.)

- Въведете елементи, които допринасят за образуването на огнеупорни или закръглени сулфидни образувания в шева (манган, калций и др.)

- Използвайте определен ред на зашиване, намалете сковаността на възлите. Използвайте други режими и методи, които намаляват напрежението в заваръчния шев

- Изберете желаната форма на шева и намалете неговата химическа хетерогенност

- Минимизирайте съдържанието на дифузионен водород (използвайте електроди с ниско съдържание на водород, сушене защитни газове, почистване на ръбове и проводници, запалителни електроди, проводници, потоци)

- Осигурете бавно охлаждане на заваръчния шев (използвайте многослойно, двудъгово или многодъгово заваряване, отгряване на повърхността на перлите, използвайте екзотермични смеси и др.)

Технологични характеристики на заваряване на въглеродни стомани

Някои характеристики на подготовката и заваряването на части от въглеродна стомана:

- Почистване на материала

При заваряване на въглеродна стомана основният метал се почиства от ръжда, мръсотия, слой котлен камък, масло и други замърсители, които са източници на водород и могат да образуват пори и пукнатини в шева. Почистват се ръбове със съседни участъци от метал с ширина до 10 мм. Това осигурява плавен преход към основния метал на конструкцията и здравината на шева при различни натоварвания.

- Монтаж на части за заваряване. Рязане на ръбове

При сглобяване на части за заваряване трябва да се спазва празнина в зависимост от дебелината на частите. Ширината на пролуката е с 1-2 мм по-голяма, отколкото при сглобяване на елементи от добре заварени стомани. Подготовката на ръба трябва да се извършва с дебелина на метала от 4 mm или повече, което помага да се намали прехвърлянето на въглерод в шева. Тъй като тенденцията към втвърдяване е висока, лепките с малки секции трябва да бъдат изхвърлени или трябва да се използва локализирано предварително загряване преди залепването.

- Режимът на заваряване трябва да осигурява най-ниско проникване на основния метал и оптимална скорост на охлаждане. Правилността на избора на режима на заваряване може да се потвърди от резултатите от измерването на твърдостта на заваръчния метал. При оптимални условия не трябва да надвишава 350 HV.

- Отговорните възли се заваряват на два или повече прохода. Заваръчен шевкъм основния метал трябва да има плавен подход. Не се допускат чести прекъсвания на дъгата, изтегляне на кратера към основния метал и изгарянията му.

- Отговорните конструкции от въглеродни стомани, както и възли с твърд контур и др. се заваряват с предварително нагряване. Нагряването се извършва в температурния диапазон от 100–400 °C, като температурата на нагряване е толкова по-висока, колкото по-голямо е съдържанието на въглерод и дебелината на частите, които ще се заваряват.

- Охлаждането на заварените съединения след заваряване на въглеродна стомана трябва да става бавно. заварен възелза това той е покрит със специален топлоизолационен материал, преместен в специален термостат или използван след заваряване.

Заваръчни консумативи за заваряване на въглеродни стомани

- За заваряване на стомани със съдържание на въглерод до 0,4% могат да се използват заваръчни електроди, подходящи за заваряване. нисколегирани стоманис малко ограничения. За ръчно заваряванеизползват се електроди с покритие от основен тип, които осигуряват минимално съдържание на водород в утайката на шева. Използват се електроди от марки UONI-13/45, UONI-13/55 и др.

- Механизирано заваряване на въглеродна стомана в защитен газвключва използването на тел марки Sv-08G2S, Sv-09G2STs или подобни, както и газова смес от въглероден диоксид и кислород (със съдържание на последния до 30%) или въглероден диоксид. Позволено е да се използва окисляващ аргон газови смеси(70-75% Ar+20-25% CO2+5% O2). Най-оптималната дебелина на проводника е 1,2 мм.

- Ако въглеродната стомана е термично обработена или легирана, тогава електродната тел Sv-08G2S няма да осигури необходимите механични свойства. В тези случаи за заваряване се използват сложни легирани проводници от марките Sv-08GSMT, Sv-08KhGSMA, Sv-08Kh3G2SM и др.

- Автоматичното заваряване на въглеродна стомана под флюс се извършва с помощта на проводници Sv-08A, Sv-08AA, Sv-08GA в комбинация с флюсове AN-348A, OSC-45. Препоръчва се използването на флюсове AN-43 и AN-47, които имат добри технологични качества и устойчивост на напукване.

- Материали за, електроди) трябва да отговарят на изискванията на стандартите и спецификациите. Не използвайте електроди със значителни дефекти на покритието. Телът трябва да е без замърсявания и ръжда, флюсите и електродите са калцинирани преди употреба при температури, препоръчани от придружаващата техническа документация. Заваряването изисква въглероден диоксид. Хранителният въглероден диоксид може да се използва само след допълнително изсушаване.

За заваряване на въглеродни и нисколегирани стомани се използват предимно електроди с рудно-киселинни, рутилни, органични и калциево-флуоридни покрития. Най-разпространени у нас са електродите с рутилово покритие. Делът на електродите с рутилово покритие в момента е около 70% от общата мощност на електродите. За заваряване на особено критични конструкции се използват предимно електроди с покритие от калциев флуорид. Делът на домашните електроди с органично покритие е малък. Тези електроди се използват главно при изграждането на главни тръбопроводи. Високопроизводителните електроди с желязо на прах, боядисани върху шлакообразуваща основа от рутил и калциев флуорид, стават все по-разпространени.

Всички тези електроди са направени с помощта на заваръчна телСв-08 и Св-08А. Легирането на заваръчния метал по време на заваряване с електроди от тази група се извършва чрез въвеждане на легиращи компоненти в покритието.

Електроди със стабилизиращо покритие. Стабилизиращо покритие се нанася върху пръчката на електрода на тънък слой. Теглото на покритието обикновено е 1-2% от теглото на пръта.

Повишаването на стабилността на изгаряне на дъгата се постига чрез въвеждане в състава на покритието на калиеви и натриеви съединения (хромат, бихромат, силикат, карбонат и др.), както и на калциеви, магнезиеви или бариеви карбонати. Наличието на соли на алкални и алкалоземни метали в покритието води до намаляване на енергията, отделяна на катода по време на заваряване с постоянен ток с права полярност, в резултат на което скоростта на топене на електрода рязко намалява.

Поради големите загуби от отпадъци и пръски, ниската скорост на топене и липсата на способност за заваряване при високи токове, електродите със стабилизиращо покритие имат много ниска производителност.

Механичните свойства на заварения метал, заварен с електроди със стабилизиращо покритие, са ниски и практически не се различават от свойствата на заварения метал, заварен с оголен проводник. В резултат на това електродите със стабилизиращо покритие се използват изключително рядко, само за заваряване на некритични продукти.

окисление на манган (7-2) и желязо:

Реакция (7-7) води до обогатяване на течния метал с кислород. Значително количество топлина, отделена по време на окисляването на мангана, осигурява висока скорост на топене на електрода. Основната част от манган във феромангана се окислява по време на заваряване и само малка част преминава в заваръчния метал. Метал, депозиран с електроди с рудно-киселинно покритие, съгл химичен съставнай-често съответства на кипяща стомана и съдържа до 0,12% C, до 0,10% Si, 0,6-0,9% Mn, до 0,05% S и до 0,05% P. Съдържанието на газ обикновено е в следните граници: 0,09 -0,12% кислород, 0,015-0,025% азот, 20-25 cm3/100 g водород.

Електродите с рудно-киселинно покритие позволяват заваряване с променлив и постоянен ток. С нормална дебелина на покритието (коефициент на маса на покритието 30-40%), тези електроди са подходящи за заваряване във всички пространствени позиции

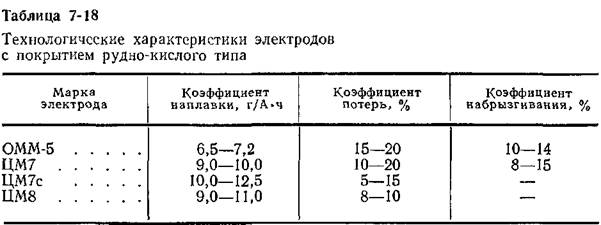

При голяма дебелина на покритието електродите се използват само за заваряване в долно положение. Таблица 7-18 показва някои технологични характеристики на електродите с рудно-киселинно покритие.

Металът на заварките, направени с електроди с рудно-киселинно покритие, е склонен към образуване на кристализационни пукнатини. Това се дължи на високото съдържание на газове и неметални включвания в него.

Шлаките, образувани при топенето на рудно-киселинните покрития, имат относително ниска способност да десулфурират заваръчния метал. Поради горните причини електродите с киселинно покритие не се препоръчват за заваряване на стомани с високо съдържание на сяра и въглерод, както и за заваряване на твърди конструкции, в които могат да възникнат значителни напрежения.

Електродите с киселинно покритие дават възможност за заваряване на метал с ръждясали ръбове и нагар, заваряване с удължена дъга и в същото време осигуряват плътни заварки. Пори при заваряване с електроди от този тип могат да възникнат, когато са прекомерни висока температуратяхното калциниране, с повишено съдържание на манган в покритието, при заваряване на стомани с високо съдържание на силиций или сяра.

Високотемпературното калциниране на рудно-киселинното покритие спомага за намаляване на парциалното налягане на водорода и водната пара в атмосферата на дъгата и следователно за намаляване на съдържанието на водород в заваръчната вана. В резултат на това степента на пренасищане на метала с газ намалява и с намаляване на температурата на разтопения метал, процесът на дегазиране протича бавно. Бавното кипене не осигурява дегазиране на метала до момента на кристализация и в метала се образуват пори.

Високотемпературното отгряване на електродите и прекомерното деоксидиране с манган допринасят за развитието на процес на редукция на силиций и повишаване на концентрацията на силиций в течния метал. Силицият, като повърхностно активен елемент, се адсорбира върху металната повърхност и влошава условията на дегазиране. Отделянето на газове в този случай протича бавно, което причинява образуването на пори. Сярата, която също има повърхностна активност, има подобен ефект върху условията на дегазиране на метали.

Според механичните свойства на заваръчния метал и заварено съединениеелектродите с рудно-киселинно покритие, като правило, са от тип E42 (GOST 9467-60). Доскоро най-популярни бяха електродите с рудно-киселинно покритие. Наличието на значително количество железни и фероманганови оксиди в покритието по време на заваряване с тези електроди причинява отделяне на голямо количество токсични манганови съединения в зоната на дишане на заварчика. Поради повишената токсичност обемът на производството на електроди с рудно-киселинно покритие в последните годинирязко намаля. Те бяха заменени от покрити с рутил електроди.

Електроди с рутилово покритие. Шлакообразуващата основа на рутиловите покрития е рутилов концентрат, различни алумосиликати (слюда, фелдшпат, каолин и др.) и карбонати (мрамор, магнезит). Газовата защита на разтопения метал се осигурява от разлагането на органичните компоненти на покритието, както и карбонатите. Разкисляването на метала се извършва главно от манган, въведен с фероманган,

Известните рутилови покрития могат условно да бъдат разделени на две подгрупи: рутилов алумосиликат и рутилов карбонат. Рутилът и различни алумосиликати представляват шлакообразуващата основа на покритията от първата подгрупа. Съдържанието на карбонати в тях, като правило, не надвишава 5%.Покритията от втората подгрупа съдържат 10-15% карбонати. В рутиловите покрития основните окислители са водна пара и въглероден диоксид.

От голямо значение са редокс реакциите на мангана и силиция, които до голяма степен определят наличието на силикатни неметални включвания в метала на заварката, а оттам и неговите механични свойства. При заваряване с електроди с рутилкарбонатно покритие процесът на редукция на силиция е по-слабо развит, отколкото при заваряване с електроди с рутилово алуминосиликатно покритие. Това се улеснява от по-високата основност на шлаката и окислителния потенциал на атмосферата на дъгата.

С увеличаване на основността на шлаката, количеството на неметалните включвания и кислорода в заваръчния метал намалява (фиг. 7-22), увеличават се неговите пластични свойства и устойчивост на образуване на кристализационни пукнатини. На фиг. 7-23 показва зависимостта на ударната якост на заваръчния метал от основността на шлаката.

Поради тези фактори електродите с покритие от рутил карбонат осигуряват повече високо качествозаваръчен метал от електродите с рутилалумосиликатно покритие. Рутил-карбонатните покрития имат електроди от домашен клас

ANO-3, ANO-4, ANO-5, ANO-12, MP-1, MP-3; рутилалумосиликатни покрития - електроди ANO-1, OZS-3, OZS-4, OZS-6, TsM-9.

Металът, отложен с покрити с рутил електроди, отговаря по химичен състав на полуспокойна или спокойна стомана и съдържа до 0,12% C; 0,5-0,8% Mn; 0,10-0,30% Si; до 0,05% S и до 0,05% R. Съдържанието на газове в метала на заваръчни шевове с електроди с рутилово покритие обикновено е в следните граници; 0,05-0,10% кислород, 0,015-0,025% азот, 25-30 cm3/100 g водород.

Електродите с рутилово покритие имат високи заваръчни и технологични свойства: осигуряват отлично образуване на заварки с плавен преход към основния метал, ниски загуби на метал от пръски, лесно отделяне на шлаковата кора, стабилно изгаряне на дъгата при заваряване при редуване и DCвсякаква полярност. Металът на заварката, заварен с покрити с рутил електроди, е малко податлив на образуване на пори при колебания на дължината на дъгата, при заваряване на мокър и ръждясал метал и при заваряване върху оксидирани повърхности. Причините за образуването на пори при заваряване с електроди от този тип са същите като при заваряване с електроди с рудно-киселинно покритие. Устойчивостта на заваръчния метал срещу образуване на кристализационни пукнатини е малко по-висока от тази на електродите с рудно-киселинно покритие.

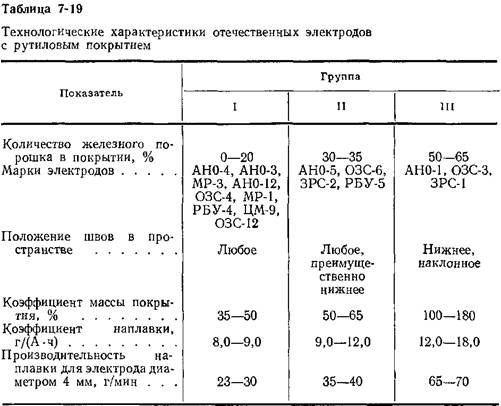

В зависимост от дебелината на покритието електродите могат да бъдат проектирани за заваряване или във всички пространствени положения, или само в долно положение; Технологичните свойства на електродите също зависят от дебелината на покритието. Според технологичните свойства и съдържанието на железен прах в покритието електродите могат условно да се разделят на три групи (таблици 7-19),

В електродните покрития от първа група железен прах се въвежда в малки количества (до 15-20%) с цел подобряване на заваръчните и технологичните свойства на електродите, а именно: стабилност на дъгата, равномерно топене на покритието, намаляване на пръски разтопен метал и др. Производителността на електродите при това се увеличава малко. Основното предназначение на електродите от първата група е заваряването на метали със средна дебелина (3-12 mm) в монтажни и фабрични условия, където преобладават къси и криволинейни шевове, разположени в различни пространствени позиции.

В електродните покрития от втората група железен прах се съдържа в количество 30-35%. Въвеждането на такова количество железен прах в покритието с едновременно увеличаване на дебелината на покритието (до определени граници) дава възможност не само да се подобрят заваръчните и технологичните свойства на електродите, но и да се повиши тяхната производителност . Електродите от втората група се наричат универсални електроди с повишена производителност.

Тези електроди могат да се заваряват във всички пространствени позиции, но използването им е най-ефективно в завода, където повечето от шевовете се заваряват в долно положение. Електродите от втората група трябва да се използват, когато

заваряване на шевове с голяма дължина с голям крак с дебелина на основния метал 10-20 мм. Електроди от третия

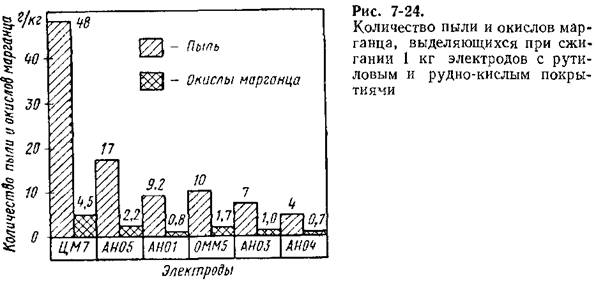

групи (с високо съдържание на желязо на прах) се наричат високопроизводителни. Тези електроди са подходящи само за структурно заваряване в долно или наклонено положение. Препоръчва се основно за фабрично заваряване с дълги шевове. За разлика от рудно-киселинните покрития, рутиловите покрития осигуряват по-благоприятни санитарни и хигиенни характеристики на електродите. На фиг. 7-24 показва данни за отделянето на прах и токсични манганови оксиди по време на заваряване с електроди с рутилови и рудно-киселинни покрития от различни степени.

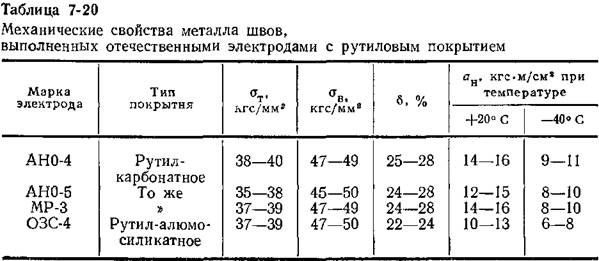

Според механичните свойства на заваръчния метал и завареното съединение електродите с рутилово покритие най-често принадлежат към типове E42-E46 и са предназначени за заваряване на критични конструкции от нисковъглеродни и нисколегирани стомани (Таблица 7-20).

Поради високите заваръчни и технологични свойства, механичните свойства на заваръчния метал и благоприятните санитарно-хигиенни характеристики, електродите с рутилово покритие са получили голямо разпространение в различни сектори на националната икономика. Широкото въвеждане на тези електроди вместо електроди с рудно-киселинно покритие позволи местните

начин за подобряване на санитарните и хигиенните условия на труд на заварчици и работници от сродни професии и даде национална икономикаголямо икономическо въздействие.