Вид на свързване при заваряване. Заварени съединения - заварени съединения. Дъгово заваряване под флюс

Видове заварени съединения и шевове

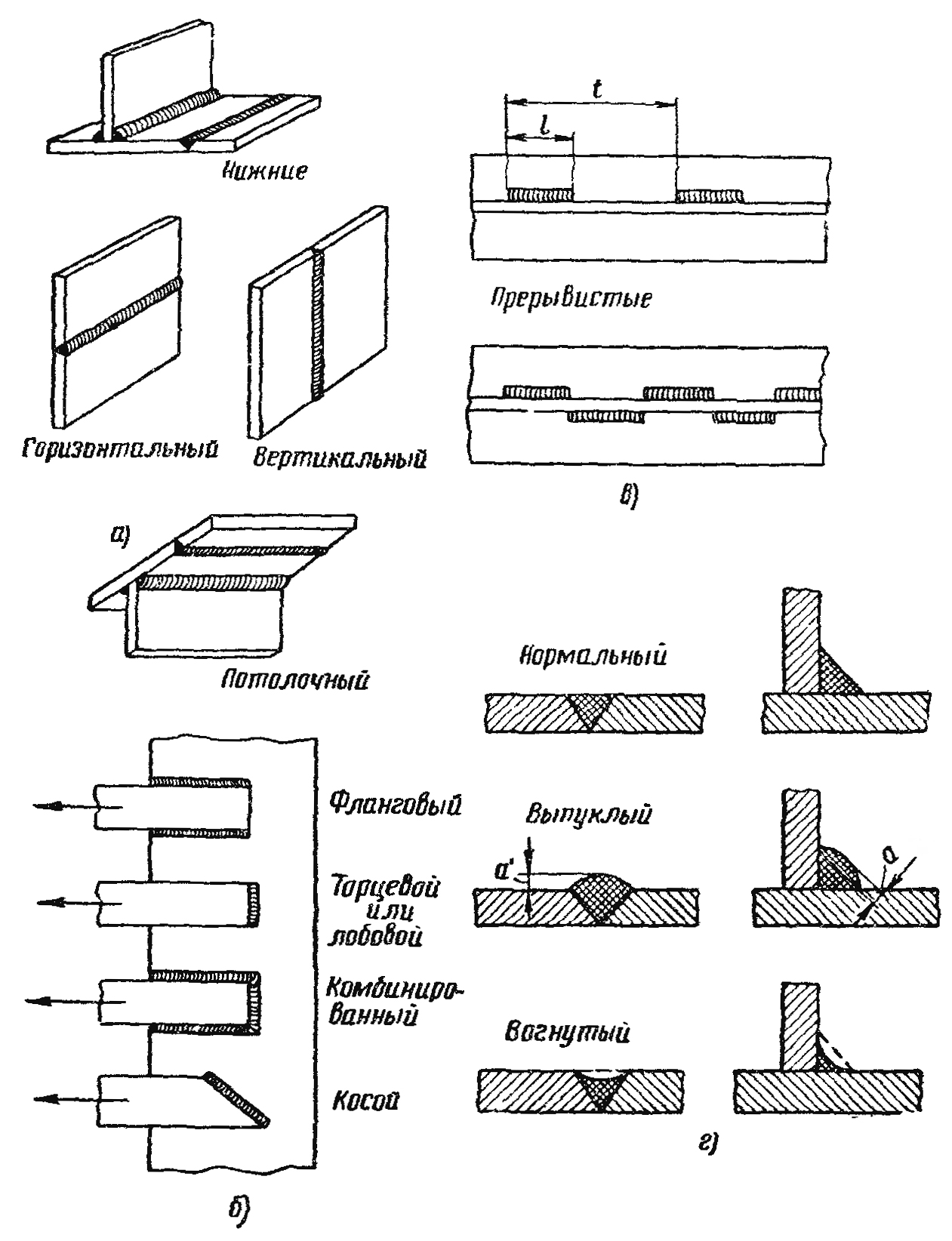

Има следните основни видове заварени съединения: челни, припокриващи се, тройници, ъглови, прорезни, крайни, с наслагвания, електрически нитове.

Челните съединения (фиг. 1) са най-разпространени при почти всички методи на заваряване, тъй като дават най-ниски вътрешни напрежения и деформации по време на заваряване.

Плъзгащи заваръчни плочи в 8 слоя, разположени на разстояние 3 mm в напречна посока, бяха подготвени проби за изпитване на опън, микротвърдост по Викерс и химичен анализ. Металографската характеристика е извършена и на базата на метални и заварени съединения.

Приемането на тесен скос за повишаване на производителността при заваряване на изследваната стомана не повлия неблагоприятно върху свойствата на съединението, но увеличи вероятността от нетопене на лицевата страна на скосяването. Чрез разделяне на заварените плочи на 8 слоя, разположени на разстояние 3 mm в напречна посока, образците бяха подготвени за изпитване на опън, микротвърдост по Викерс и химичен анализ. Освен това е извършена металографска характеристика на проби от основен метал и заварени съединения.

Челните съединения се използват главно за конструкции, изработени от ламарина. Те изискват най-ниска консумация на основния и отложен метал и време за заваряване и могат да бъдат направени равни по сила на основния метал. Въпреки това, при изпълнение челни ставиимате нужда от задълбочена и доста точна подготовка на листовете за заваряване и монтирането им един към друг.

Приемането на тесен жлеб за подобряване на производителността на заваряване не е повлияло неблагоприятно върху свойствата на съединението, но увеличава вероятността да не се стопи лицето. Проучването на нефт в морето изисква голям брой стоманени тръби за добив на нефт и газ както в дълбочина, така и на сушата. Условията на механично напрежение обикновено са трудни поради високо наляганеизискваща висока механична якост и относително голяма стомана с дебелина за подобряване на устойчивостта на срутване.

Можете да наблюдавате схематично представяне на геометрията на фаските. Снимката на заваръчните шевове, показани на илюстрацията, илюстрира разликата между заварките в двете условия. Анализът се извършва на всеки 1 mm по протежение на напречното сечение в центъра на заваръчния шев, като се започне от крайния проход и от механична обработка включва цялата панта.

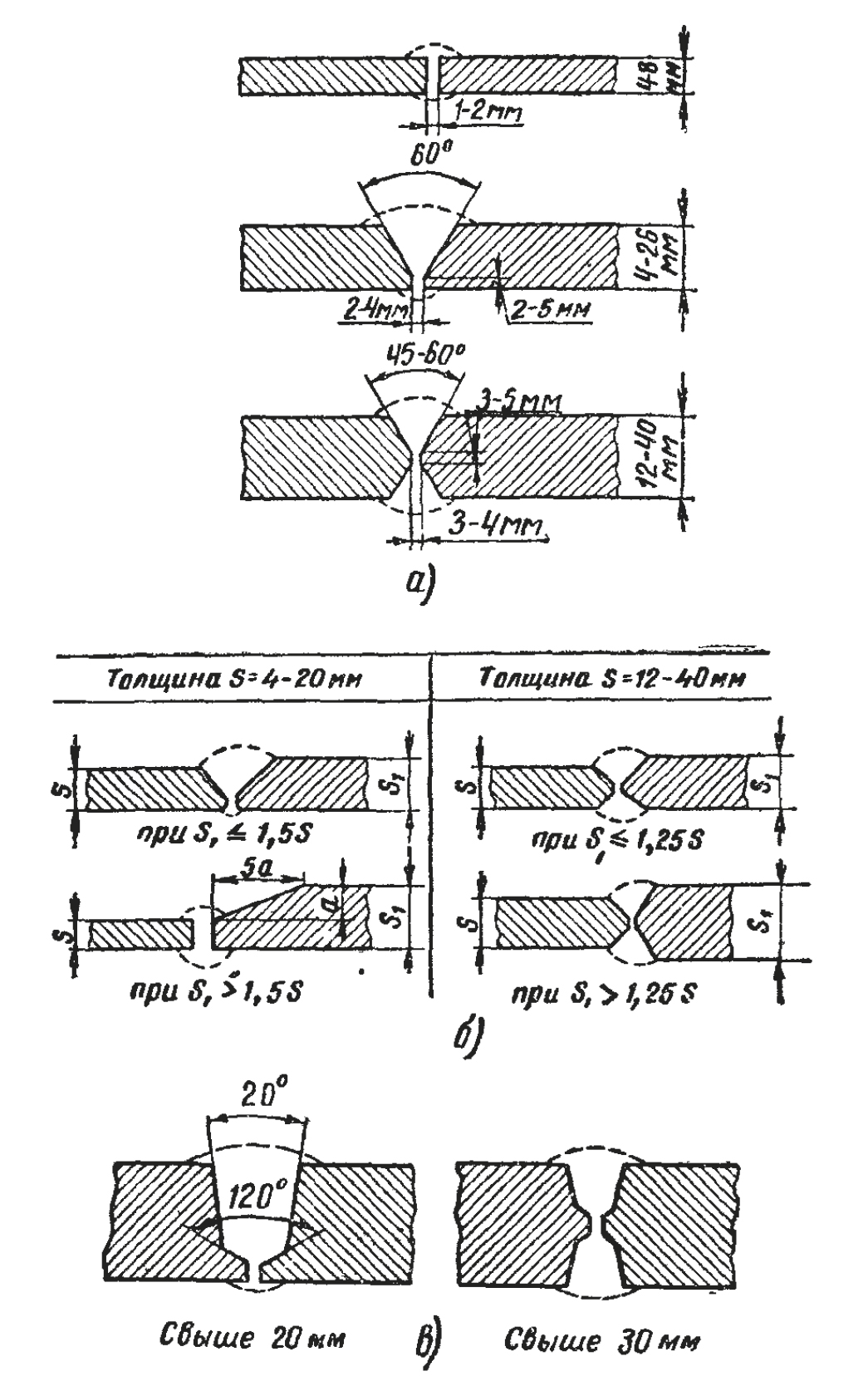

При ръчно дъгово заваряване на стоманени листове с дебелина 4-8 мм, ръбовете могат да се режат под прав ъгъл спрямо повърхността. В този случай листовете се поставят с празнина от I-2 mm.

Без скосени ръбове в челната част могат да се заваряват листове до 3 мм при едностранно и до 8 мм при двустранно заваряване.

Листовете с дебелина от 4 до 26 мм се съединяват в челна фуга с едностранно скосени ръбове при ръчно дъгово заваряване. Този тип подготовка на ръбовете се нарича V-образна. Листовете с дебелина 12-40 мм или повече са свързани с двустранно скосяване на ръбовете, наречено Х-образно.

Резултатите от осмия слой бяха изключени поради голямата намеса на основния метал в анализа. Направени са още 16 проби с намален размер. Всички образци за опън са произведени със заварка с използваема дължина. Както е показано на фигурата, двата шева на всяка фаска бяха нарязани на редуващи се слоеве, така че всички напречно сечениеЗаварката може да бъде тествана на опън, тъй като подготовката на пробата води до загуба на материал и би било невъзможно да се направят осем тела само с една проба от всеки тип скосяване.

Тези слоеве са едни и същи за химически анализ и изпитване на опън. След като бяха идентифицирани счупванията, двата вида стави бяха разделени през въжето за макроскопска оценка на вида на счупването в няколко секции. Таблица 3 Химичен състав на неблагородния метал, както е посочено.

Затъпяването на ръбовете се извършва, за да се предотврати изтичането на метал по време на (прегаряне). Оставя се празнина между ръбовете, които ще се заваряват, за да се улесни проникването на корена на заваръчния шев (долните части на ръбовете). От голямо значение за качеството на заваряването е поддържането на еднаква ширина на пролуката по цялата дължина на шева, т.е. поддържането на паралелност на ръбовете.

Резултатите, получени от изпитванията на опън върху образци от основния метал и цялата фуга, са показани на фиг. Таблица 5 Резултати от средните стойности за изпитване на опън за образци от неблагороден метал и цели фуги. Резултатите, получени от изпитванията на опън за малки образци, в слоеве от съединения, са показани на фиг.

И в трите случая счупването е настъпило в заваръчния метал. Във всички тези случаи липсата на топене в заваръчния метал, което оправдава дисперсията на резултатите и относително ниските стойности механични свойства. И в двата случая няма топене в заваръчния метал. По-високите екземпляри са имали по-голяма деформация, процентното удължение за пълните фуги варира от 13,5% до 15,5%. За малки проби тази стойност намалява до 9,6% до 10%. Този резултат е оправдан от счупвания в областта на заваръчния метал на някои от възстановените образци, тъй като те имат по-изразен ефект на концентрацията на напрежение поради липсата на топене, като се има предвид, че някои от слоевете са машинно обработени, за да се направят някои от образците с по-малък размер съвпадат с области с по-висока честота на топене, както ще бъде очертано по-долу.

Двустранното скосяване (X-образно) има предимства пред едностранното (V-образно), тъй като при същата дебелина на заварените листове обемът на отложения метал ще бъде почти два пъти по-малък, отколкото при едностранно скосени ръбове. Съответно консумацията на електроди и електричество по време на заваряване ще намалее. В допълнение, двустранният скос дава по-малко изкривяване и остатъчни напрежения по време на заваряване, отколкото едностранният скос. Ето защо се препоръчва листове с дебелина над 12 мм да бъдат свързани с X-образен скос на ръбовете. Това обаче не винаги е осъществимо поради дизайна и размерите на продукта.

Между нива 8 и 5 скоростта на охлаждане намалява и се получава повторно нагряване поради последователни преминавания, които придобиват по-ниски стойности на микротвърдостта. По-голямата поява на нетопими в тесен скос може да се дължи на по-голямата трудност при поставянето на факела и по-голямата маса на материала за топлинен поток от правата страна. Видът на скосяването оказва влияние върху обемната част на игловидния ферит, открит при количествената металография.

Основният метал отговаря на минималните изисквания за граница на провлачване и якост на опън. Чрез намаляване на дебелината на образците при напрежение за анализ на слоя, те показват по-малко пластично поведение поради концентрация на напрежение поради липса на топене в някои слоеве.

Ориз. 1. Челни стави:

a - листове с еднаква дебелина, b - различни дебелини, c - листове с голяма дебелина при многослойно заваряване

При ръчно дъгово заваряване на стомана с дебелина над 20 mm, ъгълът на скосяване между ръбовете може да бъде намален от 60 до 45 °. Разстоянието между тъпите ръбове трябва да бъде равно на 4 mm 9, което улеснява правилното им проникване. Намаляването на ъгъла на скосяване води до намаляване на обема на отложения метал и следователно до повишаване на производителността на заваряване и икономия на електрода.

Липсата на предварително загряване доведе до по-висока скорост на охлаждане на кореновите проходи в сравнение с проходите за пълнене и завършване, което поради по-високия въглероден еквивалент от по-голямото разреждане в тази област оправдава по-високите стойности на микротвърдостта, измерени в кореновите проходи от двата скоса. Беше заключено също, че в случая на разглежданата стомана приемането на тесен скос, насочен към по-висока производителност на заваряване, не се отразява неблагоприятно върху свойствата на съединението.

Ръбовете на листове с неравна дебелина, закрепени заедно, са скосени, както е показано на фиг. 1, б, а по-дебелият лист е скосен в по-голяма степен.

При свързване на стомани с големи дебелини, за да се намали количеството на отложен метал, в някои случаи се прибягва до куповидна форма на подготовка на ръба: за дебелини от 20 до 50 mm - едностранно и повече от двустранно (фиг. 1, е).

Дъгово заваряване под флюс

Въпреки това, за оценените термични входни условия, приемането на тесен скос увеличава появата на нетопене върху права повърхност с откос. Най-новите разработки във високопроизводителни заваръчни тръбопроводи. Нормализиране на топлинната обработка в механичното поведение на нисколегирани стоманени метали.

Устойчивост на умора против умора с различни микроструктурни състави. Сан Карлос: Университет на Сао Пауло. Фактори, влияещи върху ефективността на включване за иницииране на игловидния ферит във високоякостни стомани заварки. Оулу: Университет в Оулу.

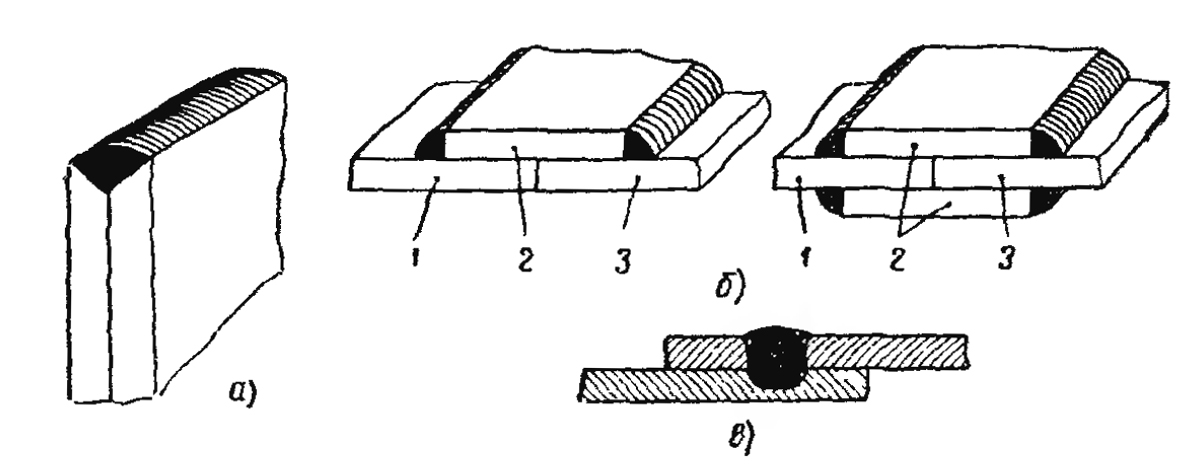

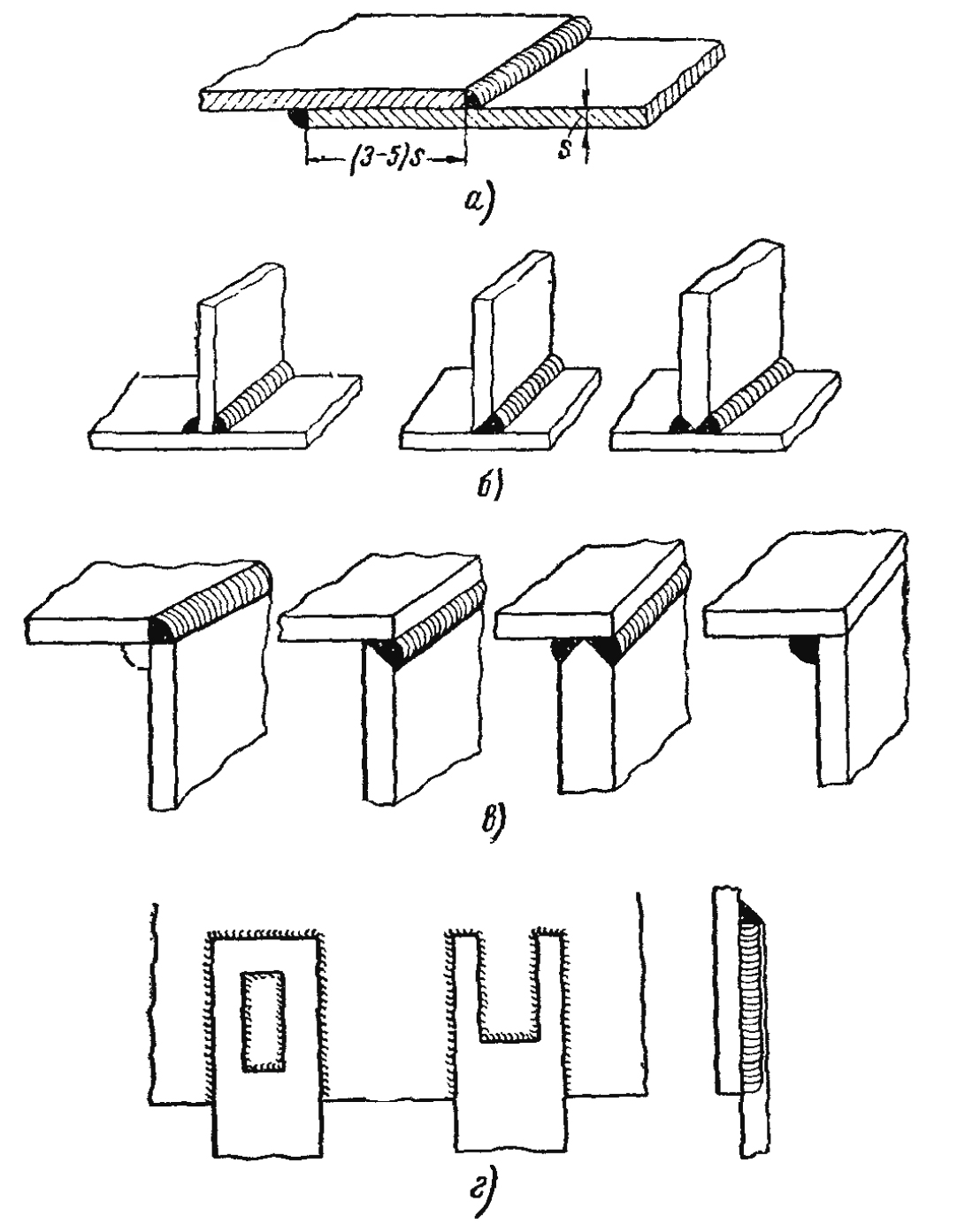

При дъгова заварка се използват предимно фуги (фиг. 2, а). строителни конструкцииот стомана с дебелина не повече от 10-12 мм. Те не изискват специална обработка на ръбовете, с изключение на подрязването им. При такава връзка се препоръчва заваряване на листовете от двете страни, тъй като при едностранно заваряване влагата може да навлезе в пролуката между листовете и последващо ръждясване на метала на това място.

Сглобяването на продукта и подготовката на листове по време на заваряване с припокриване са опростени, но консумацията на основния и отложен метал е по-голяма, отколкото при челно заваряване. При ролково и точково съпротивително електрическо заваряване се използват само припокриващи се съединения.

Тройниковите съединения (фиг. 2, б) намират широко приложение при електродъгово заваряване; се изработват без скосени ръбове и със скосени ръбове от едната или от двете страни. Вертикалният лист трябва да има достатъчно равномерно отрязан ръб. При едностранно и двустранно скосяване на ръба на вертикален лист се оставя празнина от 2-3 мм между вертикалните и хоризонталните листове за по-добро проникване на вертикалния лист през цялата му дебелина. Едностранният скос се използва, ако дизайнът на продукта не позволява заваряване тройник връзкаот двете страни.

Ъгловите съединения се използват при заваряване на различни предварително завършени ръбове на листове и са показани на фиг. 2, c. Частите за заваряване са разположени под прав или друг ъгъл и са заварени по ръбовете. Такива връзки се използват главно при заваряване на резервоари, работещи под леко вътрешно налягане на газ или течност. Понякога ъгловите съединения се заваряват и отвътре, както е показано с пунктираната линия на фиг. 2, в (вляво).

Шлицовите съединения (фиг. 2, г) се използват, когато дължината на нормалния шев на припокриване не осигурява достатъчна здравина. Прорезните връзки са от затворен или отворен тип. Разрязването обикновено се извършва чрез кислородно рязане.

Крайните или страничните връзки са показани на фиг. 3 а. Листовете са свързани чрез своите повърхности и заварени в съседни краища.

Връзките с наслагвания са показани на фиг. 3б. По страничните ръбове към повърхността на листовете се заварява наслагване J?, припокриващо съединението на листове 1kZ. Тези връзки изискват допълнителен разход на метал за облицовки и следователно се използват само в случаите, когато по някаква причина не могат да бъдат заменени с челни или фуги.

Връзката с електрически нитове е показана на фиг. 3, c. С помощта на електрически нитове се получават здрави, но не стегнати връзки. Горният лист се пробива и отворът се заварява, така че долният лист да бъде захванат. При автоматично заваряване под флюс горният лист, ако дебелината му е малка, не е предварително пробит и той се стопява от заваръчната дъга.

Описаните съединения са типични за ръчно дъгово заваряване на стомана. При газово заваряване, заваряване под флюс, заваряване на нискотопими цветни метали и в други случаи формата на ръбовете може да бъде различна. Съответна информация за тях ще бъде дадена в следващите глави, когато се описват тези методи на заваряване.

Заварките са разделени на следните групи:

1. По положение в пространството – долно, хоризонтално, вертикално и таванно (фиг. 4, а). Най-лесният за изпълнение е долният шев, а най-трудният е таванът. Таванните шевове могат да се извършват от заварчици, които специално са усвоили този вид заваряване. Изпълнете шевове на таванаелектродъговото заваряване е по-трудно от газовото. Заваряване на хоризонтални и вертикални шевовена вертикална повърхност е малко по-трудно от заваряването на долните шевове.

2. По отношение на текущите усилия - флангови, крайни или челни, комбинирани и наклонени (фиг. 4, б).

3. По дължина - непрекъснати, или непрекъснати, и прекъсващи (фиг. 4, в). Прекъснатите шевове се използват в случаите, когато връзката не е необходимо да е стегната и изчисляването на якостта не изисква непрекъснат шев.

За прекъсващ шев дължината на отделните му секции (/) е от 50 до 150 mm; разстоянието между секциите на шева обикновено е 1,5-2,5 пъти дължината на секцията; стойността на t се нарича стъпка на шева. Прекъснатите заварки се използват доста широко, тъй като спестяват заваръчен метал, разходи и време за заваряване.

4. Според степента на изпъкналост - нормални, изпъкнали и вдлъбнати (фиг. 4, г). Изпъкналостта на шева а" зависи от вида на използваните електроди: тънко покритите електроди дават шев с голяма изпъкналост; с дебело покрити електроди, поради по-голямата течливост на разтопения метал, обикновено се получават нормални шевове.

Ориз. 2. Заварени съединения:

a - припокриване, b - тройник, c - ъгъл, d - прорез

Ориз. 3. Заварени връзки:

а - край, или страничен, b-с наслагвания, в - електрически нитове

Ориз. 4. Класификация на шевовете:

по позиция в пространството "6 - по отношение на 'към актьорското усилие, в - по дължина, d-по степенизпъкналост на повърхността на шева

Проучванията показват, че шевовете с голяма издутина не увеличават здравината на шева, особено ако завареното съединение е подложено на променливи натоварвания и вибрации. Това се обяснява с факта, че при заварки с голяма издутина е невъзможно да се получи плавен преход от заваръчния ръб към основния метал и на това място се образува нещо като „подрязване“ на ръба на заварката, където възниква значителна концентрация на напрежения. Следователно, под действието на променливи, ударни или вибрационни натоварвания, разрушаването на завареното съединение може да започне от това място.Шевовете с голяма издутина са неикономични, тъй като за тяхното изпълнение се изразходват повече електроди, време и електричество.

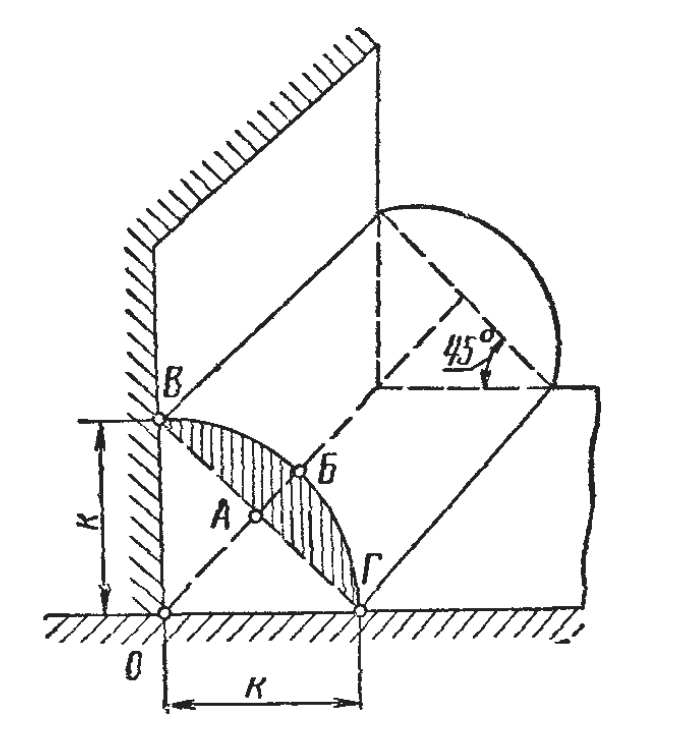

5. По вид на свързване - челно и ъглово (ролка). Уголните заварки се използват за припокриване, от край до край, ъглови връзкии пач връзки. Страната към ъгловата заварка (фиг. 5) е кракът. Защрихованата област AVBG характеризира степента на изпъкналост на заваръчния шев спрямо нормалната и не се взема предвид при определяне на здравината на завареното съединение. Уголните заварки са направени така, че краката им да са равни, т.е. OB - OG = k. Ъгълът между страните на OG и VG е 45 °.

Ориз. 5, Ъглов (ролков) шев

Обозначаване на заварките в чертежите

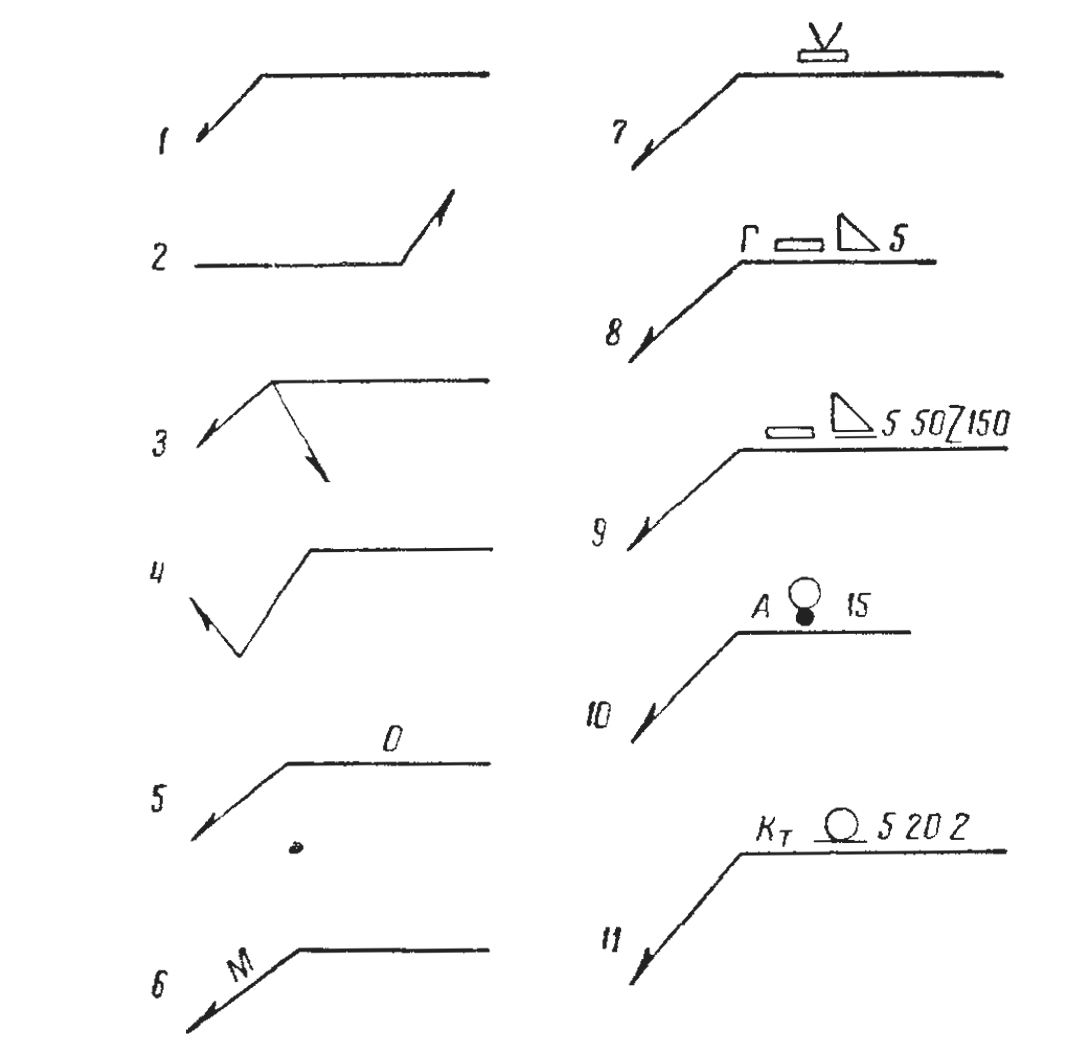

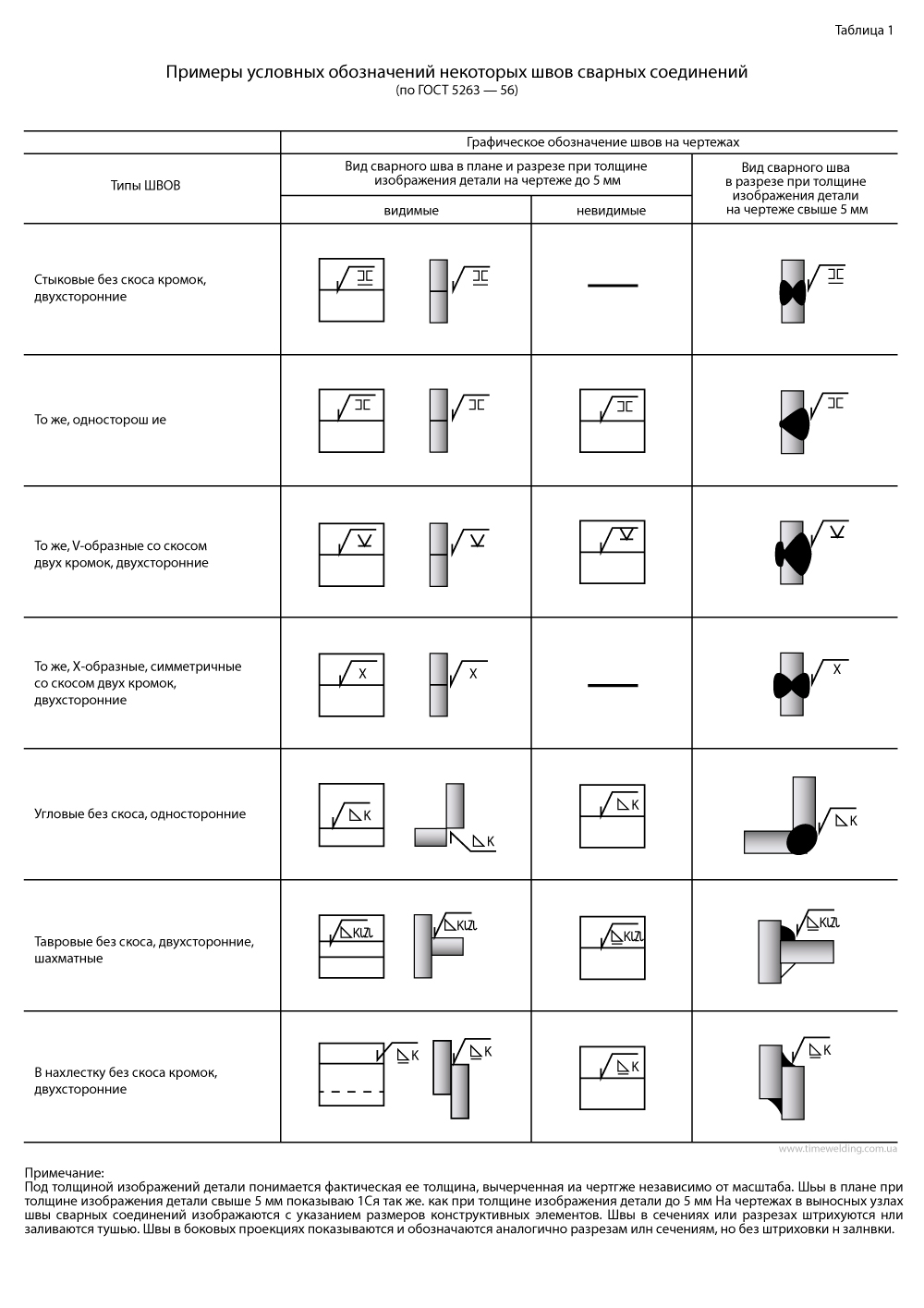

Заварките на чертежите са обозначени с графични символи. Съгласно GOST 5263-56 графичното обозначение на заваръчния шев се състои от следните елементи: индекс на вида на заварката, условен графичен символ на типа на заваръчния шев, допълнителни знаци и размери на елементите на заварката.

Следните букви се използват като индекси за обозначаване на видовете заваряване: E - електрическа дъга, G - газ, 3 - в околната среда защитни газовеи Кт - контакт.

На чертежа заваркаобозначено с наклонена удължителна линия с хоризонтално сечение. Удължителната линия завършва с еднопосочна стрелка (фиг. 6). Графичното обозначение на видимия шев на завареното съединение се поставя над хоризонталния участък, а невидимият - под хоризонталния участък на удължителната линия. Ако стрелката показва шев, който не е предвиден от GOST

Ориз. 6. Стрелки, показващи различни шевове:

1, 2 - единични стрелки, 3 - двойна стрелка, 4 - стрелка с прекъсната удължителна линия "5- стрелка, маркираща специален шев, 6 стрелка, маркираща монтажен шев, 7 - V-образен едностранен шев с подплата и скос от два ръба, направен чрез дъгова заварка, 8 - едностранен шев без скосени ръбове с крак от 5 мм, направен около периметъра газово заваряване, 9-степенен шев без скосени ръбове с крак 5 мм с дължина на заварената зона 50 мм и стъпка 150 мм, изработен чрез дъгова заварка. 10 - едностранен шев, направен чрез автоматично заваряване с проникване с ширина на проникване 15 mm, П - двуредов едностранен точков шев с диаметър на точката 5 mm и стъпка 20 mm, изработен съпротивително заваряване 5263-56, тогава буквата O (специална) се поставя преди обозначението на шева. Монтажните шевове са обозначени с буквата М, поставена над наклонената част на удължителната линия.

Подготовка на метал за заваряване

Ако металът ще се произвежда заварени конструкции, замърсен или деформиран, първо трябва да се почисти и изправи. Почистването може да се извърши с ръчни и механични телени четки, пясъкоструене, пламък от специална горелка, измиване с гореща вода или алкален разтвор, ецване в разтвори на различни киселини и други методи.

За изправяне на метал се използват специални машини. Например листовете се изправят чрез преминаването им през ролки за изправяне на листове с 5 до 11 изправящи ролки. Колкото по-малка е дебелината на изправения лист, толкова по-голям брой ролки трябва да има машината за изправяне на листове. Ъглите се коригират на ъглови изправящи ролки. Изправянето на профилите на канала и I-сечения се извършва с помощта на правилни преси за огъване. При много малки производствени обеми и липса на подходящо оборудване понякога се налага да прибягвате до ръчно изправяне на метала върху дясната плоча.

След изправяне металът се подлага на маркиране, при което размерите на детайла на детайла, който след това се подлага на заваряване, се нанасят върху него с тебешир, сърцевини и писалка. В серийно производствоЗа маркиране на продукти от същия тип широко се използват шаблони, изработени от картон, шперплат или ламарина, съответстващи по форма и размер на детайла.

Те режат метал на гилотина и циркулярни ножици, циркулярни триони и преси или ръчни кислородно-горивни резачки и машини за рязане на кислородно гориво. Механичното рязане обикновено се използва за метал с дебелина до 10-12 мм, а в някои случаи и до 25-30 мм. По-дебел метал, както и детайли сложна формаобикновено се режат с помощта на рязане с кислородно гориво.

Преди заваряване ръбовете на частите, ако е необходимо, се подрязват, скосяват и почистват. Скосяването на ръбовете се извършва в съответствие с вида на завареното съединение. За да се получи гладка и чиста повърхност на ръбовете, те се изрязват на машини за рязане на ръбове, чиято дължина на рендосване достига няколко метра.

Много мелници заменят обемните и скъпи ръбове със специални машини за рязане с кислород, които осигуряват чиста повърхност на рязане, необходимата прецизност и висока производителност на рязане.

Машинното кислородно рязане е често срещан метод за подготовка на ръбове на листове за заваряване, особено при голяма дебелина на метала, който ще се заварява (части от рамки, листове, барабани на котли и др.). Машинно кислородно рязане трябва да се използва във всички случаи, когато това е позволено от спецификациите за производството на този продукт. За да се ускори процесът на рязане и скосяване, той се извършва едновременно от няколко фрези, инсталирани на една машина при подходящи ъгли на наклон.

Не се допускат части, чиито ръбове са покрити с ръжда, масло, боя и други замърсители, тъй като това влошава условията за изгаряне на дъгата, причинява порьозност на отложения метал и намалява здравината на завареното съединение.

Краищата се почистват от замърсявания с телени четки, шмиргел, пясъкоструене, ецване. За механично почистване се използват ръчни преносими машини с гъвкав вал, в края на който е фиксирана телена четка или шмиргел. Другият край на вала е свързан с електродвигател, монтиран на лека мобилна количка.

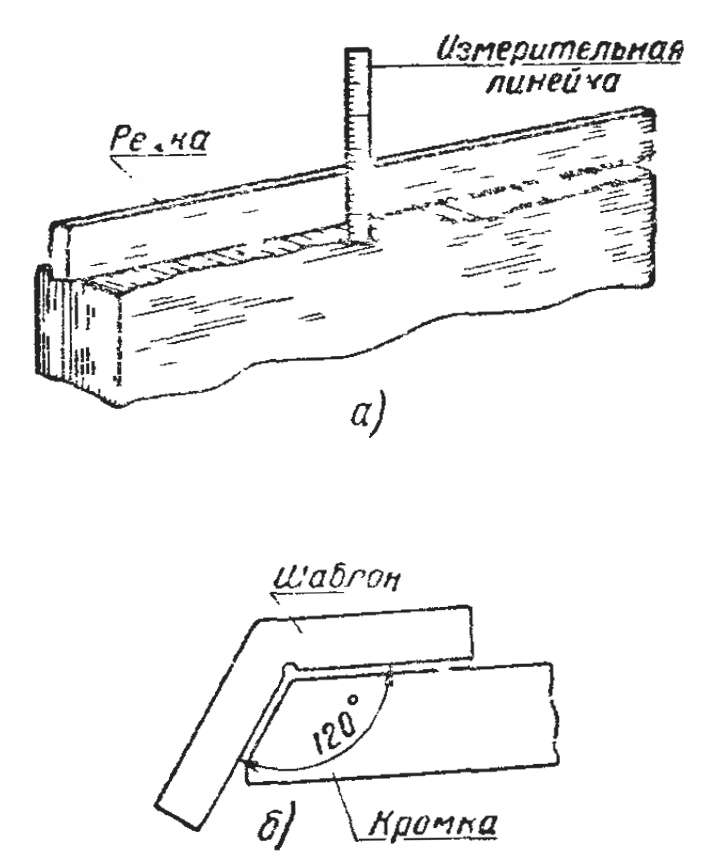

Ръбовете не трябва да имат разрези с дълбочина повече от 1,5 мм, правотата на ръбовете трябва да се проверява с релса и мерна линийка, а ъглите на скосяване на ръбовете да се проверяват с шаблони (фиг. 7)

Отлятите заготовки преди заваряване трябва да бъдат добре почистени от остатъците от формовъчна пръст, а съществуващата на повърхността кора от леене трябва да се отстрани с шмиргел на местата, където ще се прилагат заварки.

При производството на различни резервоари, котли и съдове ламарина F3, последната се подлага на валцоване и щамповане. За валцоване се използват ролки за огъване, а за щамповане се използват механични и хидравлични преси. Огъване и валцуване могат да бъдат подложени и на профилиран валцуван метал - ленти, ъгли, канали, двутаврови греди и тръби. В зависимост от дебелината и необходимата форма на детайла, металното валцуване и огъване се извършват в студено или горещо състояние.

В табл. 1 са показани символите, приети в GOST 5263-56, и примери за изображения в чертежите на някои заваръчни шевове.

Фиг. 7 Проверка на качеството на подготовка на ръба за заваряване

a - Правоподрязване на ръба, b - ъгъл на скосяване

Сглобяване на продукти за заваряване

Предварително подготвените и подготвени за заваряване части след това се подават към сглобяването на отделни възли и продукти като цяло.

Монтажът като цяло е много отговорна операция технологичен процесизработка на заварени конструкции. При сглобяването е важно да се осигури необходимата точност на прилягане и съвпадение на ръбовете на елементите, които ще се заваряват.

събрани по различни начини. В някои случаи цялата конструкция се сглобява и след това се заварява. Но докато цикълът заваръчни работисе удължава и заваряването на сглобената конструкция в някои случаи е трудно, тъй като не винаги е подходящо за заварчиците да извършват шевове в най-удобното положение за заваряване.

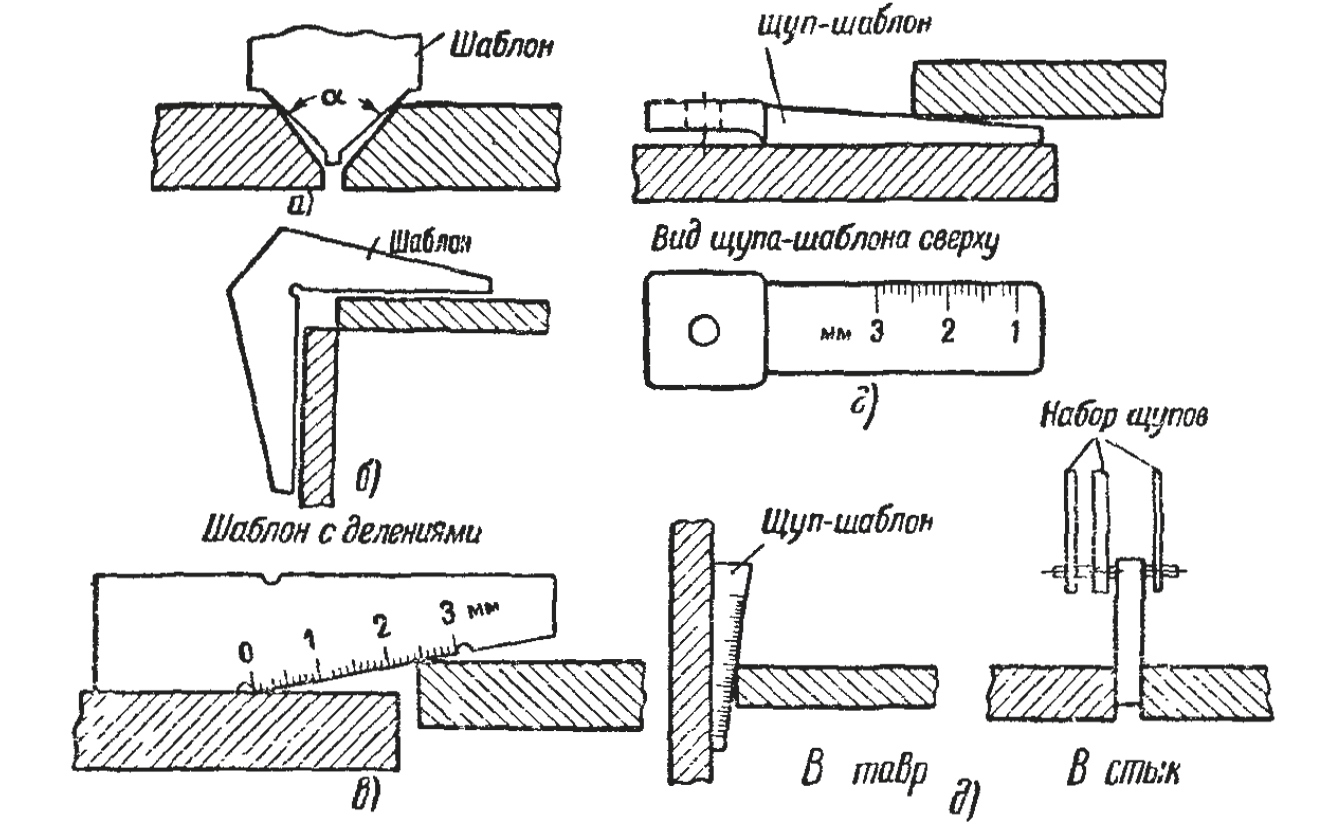

Ориз. 8 Проверка на качеството на монтажа - ъгълът на отваряне на ръбовете на листовете, 6 - правилността на правилния ъгъл на монтажа. c-стойности на излишните ръбове, g-пролука между листовете при припокриване, d - празнини при съединяване в Телец и челно.

Следователно методът за сглобяване и заваряване на големи конструкции от предварително заварени възли е широко разпространен. В този случай производственият процес се ускорява и качеството на заваръчните работи се подобрява, тъй като възлите са заварени в приспособления. Този метод се използва при производството, например, на кораби, вагони, цистерни и цистерни, мостове, строителни рамки и др.

Използването на приспособления гарантира точност относителна позициясглобени и заварени части, улеснява разхода на вода при монтажните работи, намалява продължителността на процеса на сглобяване, улеснява работата на заварчика при монтаж, закрепване и завъртане на продукта. Някои устройства предотвратяват изкривяването на частите по време на заваряване, тъй като осигуряват твърдо закрепване на частите, които ще бъдат заварени.

Точността на сглобяването на продуктите зависи от техния дизайн и предназначение, както и от метода на заваряване. Обикновено се посочва на чертежите и в техническите спецификации за производството на продукта.

При ръчно дъгово заваряване на метални конструкции могат да се използват следните допуски на точност на монтаж:

Отклонение, мм минус плюс

Разстояние между ръбовете на челно заварените листове до 1 до 2

Припокриване на листове по време на заваряванеприпокривани 1 10

Превишението на единия ръб над другия с дебелина на листа до 10 мм - 1,5

Същото, над 10 мм - 2

Разстоянието между листовете при свързване към припокриването - 1

Разстояние между елементите в тройни съединения:

с неизрязани ръбове - 2

с рендосване - 1

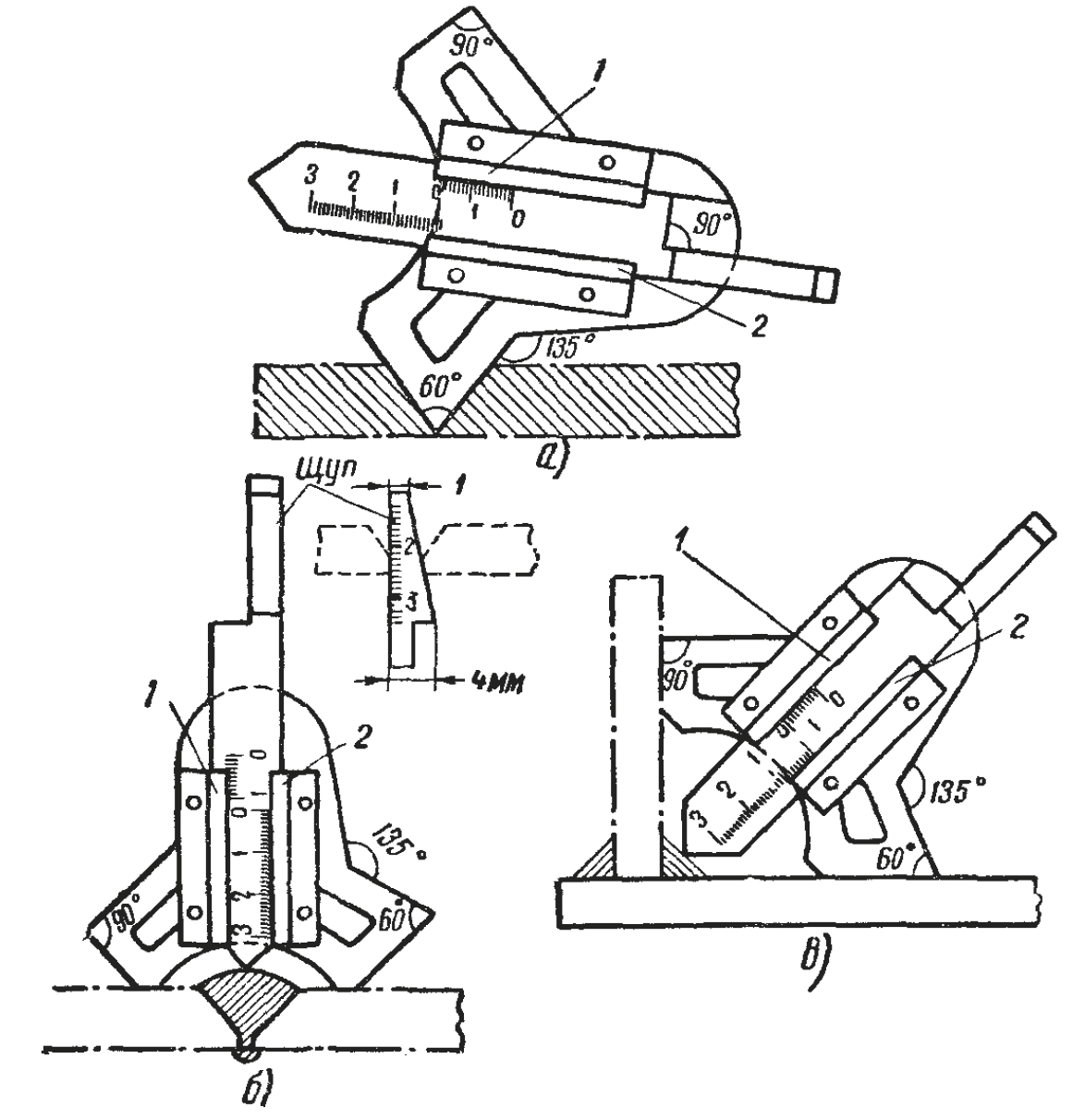

Ориз. 9. Универсална мярка за размера на шевовете и неговото приложение (дизайн V, Е. Ушеров-Маршак):

a-.проверка на ъгъла на отваряне челна заварка, b - проверка на размера на изпъкналостта на шева на масата. c - Проверка на височината на ъглов шев:

скала за изпъкналост s1yk080g0 на шева, 2-ма скала за определяне на височината на възелния шев

За проверка на точността на сглобяване на части за заваряване се използват шаблони, измервателни линийки и сонди (фиг. 8), както и универсални шевометри. Един от дизайните на такъв измервателен уред и как да го използвате е показано на фиг. 9.

При сглобяването е необходимо да се вземе предвид възможността за последваща деформация на продукта от влиянието на нагряване по време на заваряване и свиване на отложения метал. Ето защо, например, при сглобяване за заваряване ъглови заваркиправият ъгъл между частите трябва да се увеличи с 2-3 °, тъй като този ъгъл ще намалее, когато заваръчният метал се свие.

1. Електрическо заваряване - един от методите на заваряване, който използва електрическа дъга за нагряване и стопяване на метала.

Температурата на електрическата дъга (до 5000°C) надвишава точките на топене на всички съществуващи метали.

Ръчно дъгова заварка

МЕТАЛНИ ЕЛЕКТРОДИ С ПОКРИТИЕ

При ръчно електродъгово заваряване с метални електроди с покритие, заваръчната дъга изгаря от електрода към детайла, разтапяйки ръбовете на заварявания детайл и разтапяйки метала на пръчката на електрода и покритието на електрода (Фигура 1). Кристализацията на основния метал и метала на електродния прът образува заварка.

Фигура 1. Схема на заваряване с метален електрод с покритие

Електродът се състои от електроден прът и електродно покритие (виж фигура 1). Електроден прът - заваръчна тел; електродното покритие е многокомпонентна смес от метали и техните оксиди. По функционални характеристики компонентите на електродното покритие са разделени на:

защитен газ;

йонизиращ газ;

за физическо изолиране на разтопен метал от активни газове на атмосферния въздух;

деоксиданти;

рафиниращи елементи;

легиращи елементи;

Произвеждане на газ:

Шлакообразуване:

Свързващи вещества;

пластификатори

Дъгово заваряване под флюс.

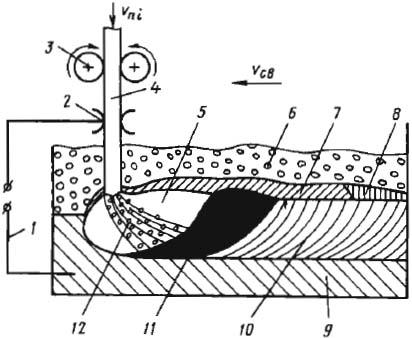

Механизираното заваряване под флюс осигурява висока производителност, добри хигиенни условия на работа и механизирано заваряване. Схемата на заваряване под флюс е показана на фиг. 1. Между края на заваръчната тел и метала, който ще се заварява, гори електрическа дъга, която се намира под слой от флюс в мехур от пара-газ, образуван в резултат на топенето на флюса и метала, запълнен с метални пари, поток, газове. Разтопеният флюс (шлака) се втвърдява, образувайки шлакова кора върху повърхността на заваръчния шев, която след това се отделя от повърхността на заваръчния шев. Специален механизъм подава електродния проводник в дъгата.

Заваряването се извършва на променлив токправа или обратна полярност. Заваръчната тел, а с нея и дъгата, се премества в посоката на заваряване с помощта на специален механизъм ( автоматично заваряване) или ръчно ( механизирано заваряване). Флюсът се излива върху ръбовете на фугата от бункера пред дъгата със слой с дебелина 40 ... 80 и ширина 40 ... 100 mm. Колкото по-голяма е дебелината на метала, който ще се заварява, и ширината на заваръчния шев, толкова по-голяма е дебелината и ширината на слоя флюс. Масата на разтопения поток, образуващ шлаковата кора, обикновено е равна на масата на разтопената заваръчна тел.

Потокът влияе върху стабилността на дъгата, образуването и химичен съставзаваръчен метал и определя устойчивостта на заварките срещу образуване на пори и пукнатини. Адхезията на шлаковата кора към повърхността на заваръчния шев зависи от състава на флюса. Оксидите на алкалните и алкалоземните метали увеличават електрическата проводимост и дължината на междината на дъгата, което повишава стабилността на процеса на заваряване. Флуорните съединения, напротив, намаляват тези показатели.

Снимка 1. електродъгово заваряванепотопена дъга, обща схема: 1 - проводник към продукта; 2 - проводник към електрода; 3 - подаващи ролки; 4 - електроден проводник; 5 - парно-газов балон; 6 - поток; 7 - разтопен флюс; 8 - шлакова кора; 9 - неблагороден метал; 10 - заварен шев; 11 - заваръчен басейн; 12 - заваръчна дъга.