Изчисляване на напречното сечение на заваръчния шев. Голяма енциклопедия за нефт и газ

Режим на заваряване като набор от характеристики (параметри) процес на заваряване, които определят свойствата на получените заварени съединения, е компонент на заваръчната технология. За всеки метод и вид заваряване се използва определен набор от параметри на режима и техните стойности.

В специализираната литература има много препоръки относно режимите на заваряване, главно под формата на таблици, чиито данни се съставят въз основа на резултатите от производствения опит. Повечето от дадените данни се отнасят до заваряването на въглеродни и нисколегирани стомани, показват числените стойности на основните (задължителни) параметри за фуги от различни видове и дебелината на метала в долна позиция. Информация за останалите параметри на режима и други условия на заваряване се дава от време на време, не винаги, понякога под формата на кратки записи в текста. Но всъщност тяхното влияние се взема предвид и при разработване на режими на заваряване.

Резултатите варират значително в зависимост от процедурата за оценка на умората. Корпусите на котлите са предназначени за нискотемпературна и термична умора в агресивни среди на котелна вода и пара. Тяхната надеждност и оперативна надеждност се гарантират от комбинирани изчисления и вътрешни одити. Сплавите на дюзите се проверяват само визуално от вътрешната повърхност. Дефектите, които застрашават работата на устройството, могат да се считат за пукнатини в заварката между плочата и нипела.

В резултат на това се образуват пукнатини дългосрочна експлоатация, а образуването им е силно зависимо от възникването на производствени дефекти. Отстраняването на пукнатини разкрива вътрешни дефекти, които също трябва да бъдат отстранени. Ако не се отстранят, пукнатините се появяват отново след сравнително кратък период на експлоатация и процесът на отстраняване и напукване се повтаря.

Специалисти от Пермския национален изследователски политехнически университет са проучили методологията за определяне на един от "незначителните" параметри на режима - броя на преминаванията при многоходово дъгово заваряване.

В литературата има малко информация за този параметър на режима. Известно е, че металът с повишена дебелина може да се заварява с различен брой проходи. По икономически причини е за предпочитане да се заварява с минимален брой проходи, тъй като в този случай ще има по-малко разходи за труд за почистване на шевовете от шлака след всеки проход. Но трябва да се вземат предвид и други фактори.

Фигура 1: Пукнатина в втулката на траверса. Фигура 2: Корен и шлака. Приносът е посветен на проблема с дефектите в заварените съединения на дюзата и метод за ремонт на повредено тяло на котела. Важно е да знаете размера и разпределението на дефектите в заваръчния шев и напрежението заварказа оценка на пукнатините, прогнозиране на по-нататъшно развитие и предприемане на подходящи мерки.

Откриване на дефекти в ставите на зърната. Нипелите се свързват към корпуса на котела с „теле“ и ъглова заварка чрез ръчно дъгово заваряване. AT заваркиима производствени дефекти. Фигура 4: Водещ ръб преди заваряване. Описанието на метода и методологията не е предмет на този принос. Най-високият процент на дефекти е до 20 mm, но има и съседни дефекти, надвишаващи 1/4 от обиколката на дюзата.

За първи път въпросът за изчисляване на броя на преминаванията беше проучен от V. P. Demyantsevich във връзка с ръчно дъгово заваряване с покрити електроди. Показана е връзката между оптималния брой проходи и необходимостта от получаване на слой метал, депозиран за един проход, с определена площ на напречното сечение. Тази позиция е свързана със скоростта на движение на електрода по протежение на ставата. Както при твърде ниска, така и при твърде висока скорост на заваряване могат да се образуват дефекти - липса на сливане и незадоволително образуване на шева.

Откриването на повърхностни дефекти чрез ултразвук отнема много време. Този метод е многократно потвърден в няколко случая. Точността на измерване на дълбочината на дефектите от външната повърхност е ниска, но достатъчна за преценка на дефектните процедури на механиката на счупване. Предимствата на този контрол са напълно демонстрирани в случаите, когато е необходимо да се контролира развитието на дефекти в период, по-кратък от времето за работа между общия ремонт на котела.

Напрежение в напукана заварка. За да се получи количествен фон за оценка на тежестта на плоските дефекти в зърната, беше изчислен методът на терминално напрежение. Плосък дефект се счита за пълно изтичане на пукнатина от вътрешната повърхност на зърното с дълбочина, равна на дълбочината на зърното. Тогава острието е само ъглова заварка. В доклада разгледахме следните варианти за напрежение.

Също така за първи път беше посочена необходимостта от заваряване в различни режими на първия (корен) и следващите проходи. Площта на отлагане в един проход е свързана с диаметъра на електрода. За ръчно дъгово заваряване се препоръчват следните зависимости:

- за първото преминаване F1 = (6/8) de,

- за последващи проходи

Fп = (8/12) де.

В тези формули de е диаметърът на електрода в mm; F1 и Fp са площите на напречното сечение на първия и всеки следващ пасаж, съответно, в mm2.

Привличането на пукнатината достига значителни стойности, а полето на напрежението се характеризира с коефициента на интензивност на напрежението. Тъй като се интересуваме от напрежението пред пукнатината, непосредствената среда на пукнатината е премахната от цветната карта. Фигура 5: Разпределение на обемните дефекти.

Компонентът на периферното напрежение има подобна стъпка, както е показано на фиг. Що се отнася до по-нататъшното развитие на пукнатината, аксиоматичният компонент на турбулентността е решаващият компонент на пукнатината. Разпределението на компонента на аксиалното напрежение е показано на фиг.

Общият брой на преминаванията n може да се определи по формулата:

n = (Fн. m. - F1)/Fп + 1,

където Fnm е общата площ на напречното сечение на нанесения метал на цялата заварка в mm2.

Понастоящем стойностите на площите на напречното сечение на отложения метал за стандартни заварени съединения могат да бъдат намерени в Общите стандарти за разширено време на машиностроенето (OUNV) за различни методи на заваряване, публикувани още по съветско време. Разработчиците на тези документи извършиха изчисления, за да помогнат на нормализаторите заваръчни работи, но могат да се използват за решаване на други технически проблеми.

От тези цифри се вижда, че моментът на действие оказва значително влияние върху аксиалния компонент на напрежението, което, разбира се, е ниско. Влиянието на огъващия момент върху намаленото напрежение не е доминиращо и не надвишава 10%. Фигура 10: Компонент на аксиално опън при ъглово заваряване.

Ремонт след заварка. Както посочихме в ръководството, беше необходимо да се провери ремонтната услуга на заваръчни челюсти поради пукнатини. Повреденият от пукнатини материал, включително производствените дефекти, беше отстранен от метлите. След регулиране на ръбовете на ръбовете, получената плитка се навива в първоначалната си форма. Има няколко случая на това лекарство. Първо, е необходимо да се смила значително количество материал, за да се коригира ъгълът. Самата метла се удължава и след това трябва да се напълни заваръчен металметален шев.

В OUNV на наръчник електродъгово заваряванеПриложение 10 съдържа формули за изчисляване на площта на напречното сечение на отложения метал на всички заварени съединения от GOST 5264-80, а приложения 2-7 показват стойностите на площта, изчислени с помощта на тези формули за различни дебелини на метал или ъглов шев крака.

Подобна, но още по-обширна информация е налична в GUNV за електродъгово заваряване с инертен газ. Има ги и в приложението формули за изчисление, а стойностите на площта се изчисляват от тях в карти на непълно време на парче за всеки тип връзка съгласно GOST 14771-76 (за стомани) и GOST 14806-80 (за алуминий и алуминиеви сплави). Особено важно е, че в същите карти с непълно време на парче има данни за броя на пасовете.

Фигура 11 показва изглед на локално отклонени дефекти в заварка на дюзата преди заваряване. Друг недостатък е, че се заварява в зони с висока концентрация на напрежение. Ние правилно разглеждаме напречното заваряване, както е показано на фигура 13, по два начина.

Заваряването в напречно сечение се постига чрез. При нова заварка ще има налягане в долните слоеве, което ще предотврати развитието на пукнатини.

- Създаване на бариера срещу растежа на пукнатини.

- Увеличаване на разстоянието между ръба на пукнатината и външната повърхност.

Предимствата на OUNV включват голямо диференциране на интересуващите ни данни по методи на заваряване (ръчни, полуавтоматични, автоматични), видове електроди (консумативи, неконсумативни), групи заварени материали (въглеродни и нисколегирани стомани, високолегирани и легирани, алуминиеви и алуминиеви сплави, мед и медно-никелови сплави).

Допълнително предимство е, че се свързва в зона, която има значително по-малко разтягане. Този метод на ремонт може да се използва превантивно, въз основа на резултатите от проверката за откриване на дефекти и оценката на експлоатационния живот на заваръчния нипел. За заваряване на заварка, когато не е достатъчно да се развият пукнатини, е препоръчително.

В случай, че има възел в края. пукнатините пречат на значителна част от заваръчния шев, включително ъглов шев, след което се препоръчва пълна подмяна на нипела. И за двата метода, заваряване и обмен с кръстосано заваряване, технологията е обработена.

За съжаление в специализираната литература няма подобни данни за заваряване под флюс. По принцип те могат да бъдат получени чрез изчисления, като се има предвид, че основните видове подготовка на ръба съгласно GOST 8713-79 са подобни на тези за заваряване в защитни газовеи следователно можете да използвате същите формули за изчисляване на площите на напречното сечение на депозирания метал и специфични стойности конструктивни елементиподготовка на ръбове и размери на шевовете се предлагат в GOST. На този моментне са правени такива изчисления.

Ориз. 13: Кръстосано заваряване. Въз основа на резултатите в крайна сметка оценете надеждността на превантивното напречно заваряване. подмяна на зърното.

- Заварките на нипелите не са проверявани по време на производството.

- Поради това е препоръчително да проверите тези заваръчни шевове за вътрешни дефекти.

Солидни връзки от една част от две метални частивърху метал, които по време на топене и дифузия се залепват към свързаните части, без да се топят тези компоненти. Дебелина на слоя, 25 mm Метали - нисък луфт, висококачествена контактна повърхност Меки материали - груба контактна повърхност Условия за качество на слепването: Адхезия - лепилото прониква в порите и повърхностните неравности - в резултат на силите на привличане между адхезивните молекули.

Съвременните методи и средства за обработка на статистически данни могат значително да опростят работата на потребителите. По-специално, табличното представяне на данните в много случаи може да бъде заменено с аналитични модели. Такава конволюция на таблиците беше извършена във връзка с данните за площите на отложен метал за различни видове съединения от GOST 5264-80 и 14771-86. Изчисленията показаха, че стойностите на областите Fnm са доста точно описани с формули под формата на полином от втора степен.

Те често се използват в монтажи и в цялата автомобилна индустрия. Използва се за свързване на повечето комбинации от стъкло, метал и пластмаса, където поне една повърхност е UV прозрачна. В зависимост от температурата и налягането, необходими за втвърдяване на лепилото: при нормална температура около 20°C при повишени температури между 20 и 200°C при висока температураоколо 200°C при висока температура около 200°C и при материали, свързани с налягане Метал: Общоиндустриален. машиностроене за свързване на листове, резервоари, тръбни рамки, главини на валове и др.

Fnm = b1 + b1S + b2S2,

където S е дебелината на частите, които ще се заваряват (или крака на заваръчния шев за съединения с ъглови заварки); b0, b1, b2 - коефициенти на уравнението.

За всеки вид заварено съединение коефициентите са индивидуални. За да изчислите необходимата площ, достатъчно е да намерите подходящата формула и да замените стойностите на дебелината на метала S (или крака на шева) в него. При това полиномните модели се сравняват благоприятно с общите формули, дадени в литературата за изчисляване на площи.

Като пример са дадени две формули за изчисляване на площта Fnm в съединението C17 - едната от GCNV, другата - получена чрез статистическа обработка на данни:

Fnm = Sb + (S - c)2 tgα + 0,75eg,

Fnm = -9,36 + 3,26S + 0,33S2.

Вижда се, че за изчисления по първата формула е необходимо да се вземат още пет стойности на структурните елементи на подготовката на ръба и размерите на заварката от GOST за всяка дебелина на метала, докато във втория израз има само една променлива - дебелината на метала S.

По този начин в разглежданите източници на информация има данни за общите площи на напречното сечение на нанесения метал за стандартни заварени съединения. За съжаление GUNV са публикувани преди повече от 20 години, оттогава не са преработени или преиздавани, така че в момента са недостъпни за широк кръг специалисти.

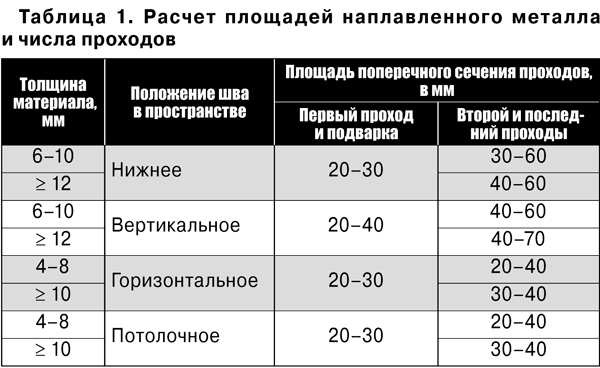

Още по-голям проблем е несигурността на препоръките относно изчислените стойности на областите F1 и Fp за първия и следващите проходи (виж таблици 1 и 2).