Структурата и здравината на завареното съединение на метални части

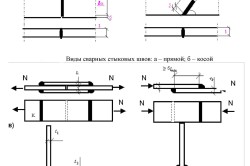

При ремонт на каросерии се използват следните видове заварени съединения (фиг. 3.25, а): тройник (I), наклон (II), ъгъл (III) и челно (IV). По разположение в пространството (фиг. 3.25.6) се разграничават следните заварки: хоризонтални (отляво надясно) - V, вертикални (отгоре надолу) - VI, в долно положение - VII, таван - VIII.

Заварки. В зависимост от конструктивното разположение на сглобката, достъпа до частите, които ще се съединяват, предназначението им в конструкцията на тялото (носещи или неносещи части и възли) и дебелината на частите, които ще се заваряват, заваряването може да бъде изпълнява се с непрекъснат, точков или прекъсващ шев.

Ориз. 3.25. Видове заварени съединения и разположение на заварките в пространството

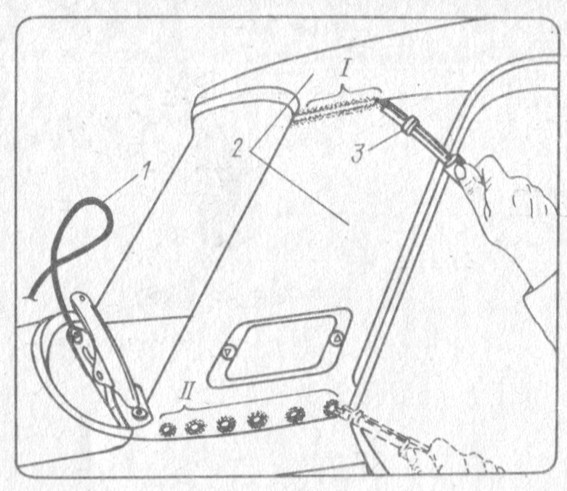

Заваряване на плътен шев (I на фиг. 3.26) може да се извърши с челни, ъглови и наклонни съединения на детайли във всички пространствени позиции. В зависимост от позицията, дебелината на метала и точността на монтиране на ремонтираните части, заваряването се извършва с изключително къса дъга при сила на тока 40, 60 или 80 A. В същото време скоростта на заваряване е 0,2- 0,3 м/мин.

Точковото заваряване (II на фиг. 3.26) е възможно във всички пространствени положения на частите, включително в труднодостъпни места. За този вид заваряване се използват газови дюзи със странични отвори в края. Газовата дюза по отношение на контактната тръба (мундщука) се извежда напред с 10-15 mm, за да се създаде необходимото разстояние до повърхността на заваряващите се части. Време за заваряване от 0,3 до 3 секунди.

Ориз. 3.26. Заваряване на части от каросерията на автомобили ВАЗ във въглероден диоксид: 1 заземителен кабел; 2 части за заваряване (покрив и заден покривен панел); 3 заваръчна горелка; 1 непрекъснат шев, челна става; 11 точково заваряване, фуга

Сила заваръчен токи времето за заваряване зависят от дебелината на метала, който ще се заварява, и позицията на частите. За листове с дебелина 0,3 мм за едностранно заваряване без предварително пробиване е необходим ток до 150-200 А. По-дебели листове се пробиват или зашиват със специален перфоратор, след което токът може да бъде избран в рамките на 80-100 A. точки над повърхността на основния материал, този метод е особено полезен за заваряване на облицовъчни части, тъй като разходите за шлайфане на предните повърхности са значително намалени.

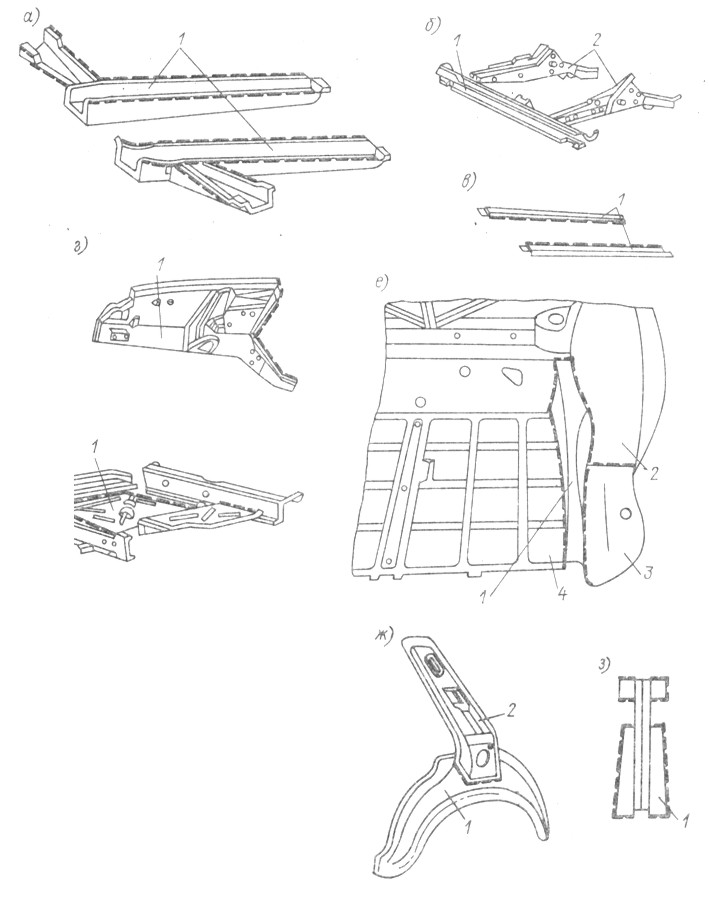

Заваряването с прекъсващ шев върху тънка ламарина се извършва при наличие на увеличена междина в частите, които трябва да се съединят, тъй като съществува риск от прогаряне. Намаляването на топлопреминаването може да се постигне чрез периодично включване и изключване на тока и захранването заваръчна телс ръчно управление или с помощта на автоматични устройства, вградени в контролния панел. Време за заваряване 0,3 3,0 s. Съотношението между времето за заваряване и прекъсването се избира в зависимост от междината и дебелината на частите, които трябва да се съединят. По време на прекъсването заваръчната вана се охлажда, което предотвратява възможността от изгаряне. Прекъснатото шевно заваряване в технологията за ремонт на каросерии е най-разпространеният вид, особено при заваряване на носещи елементи на тялото: усилватели, лонжерони, напречни елементи, подове, прагове и редица други части. Примери за заваряване на части на тялото с прекъсващ шев са показани на фиг. 3.27.

4. Режим на заваряване във въглероден диоксид. Избраният режим на заваряване в зависимост от дебелината на частите, които ще се заваряват, се определя от диаметъра на електродната тел, заваръчния ток и напрежението на дъгата, скоростта на подаване на тел и скоростта на заваряване, изпъкването на електродната тел и консумацията на въглероден диоксид.

Диаметърът на електродната тел за заваряване на части на тялото, изработени от листова стомана, се избира в рамките на 0,6-1,2 мм. Листовете с дебелина 0,6 мм трябва да бъдат заварени с тел с диаметър 0,6 мм. Ако дебелината на листовете е повече от 1,2 mgL, за предпочитане е да се заварява с тел с диаметър 1,0-1,2 mm. Ако частите, които ще бъдат заварени, имат дебелина 0,8-1,0 mm, се препоръчва използването на заваръчна тел с диаметър 0,8 mm.

Ориз. 3.27. Примери за заваряване на части на каросерията с прекъсващ шев: а - заваряване на страничния елемент на предния под / (2101-5101300/301) към подовия панел (2101-5101030), шев Z 30/40; b - заваряване на напречната греда 1 (2101-5301230) към лонжерона 2 (2101-5301180/181), шевът е прекъсващ по дължината на огънатите ръбове; в - заваръчен съединител 1 (2101-5101068/069) към подовия панел (2101-5101030), шев Z 30/40; d - заваряване на калник 1 (2101-5301040/041) от двете страни към предния панел J/J JU (2101-5301280-10), шев Z 20/30; e- заваряване на пода на багажника 1 (2102-5101082) по периметъра към съвпадащите части, шев Z 10/30; e - заваряване на задния страничен елемент 1 (2101-5301370/371) към вътрешната арка на задното колело 2, резервоар за гориво 3, под на багажника 4, шев Z 10/30; g - заваряване на задното колело 1 (2101-5401174/175) към облицовката на страничната стена 2 (2101-5401106/107), шев Z 10/10; h - заваряване на скобата на крика 1 (2101-5101074/075) към подовия панел (2101-5101030), шев Z 20/20

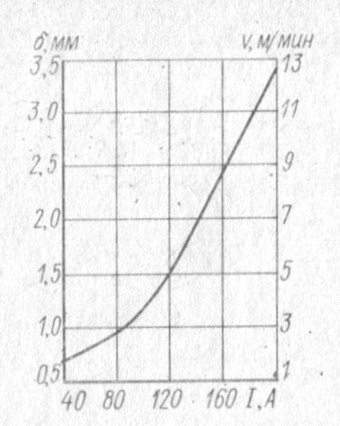

Ориз. 3.28. Зависимост на силата на тока I и скоростта на подаване на тел U от дебелината на частите, които ще се заваряват B (при заваряване във въглероден диоксид с тел Sv-08GS с диаметър 0,8 mm)

Волтаж електрически токнастроен по такъв начин, че "да се получи стабилен заваръчен процес с възможно най-къса дъга (1,5-4,0 мм). При по-голяма дължина на дъгата процесът на заваряване е нестабилен. Препоръчителното напрежение за заваряване е 17-23 V. Увеличение при напрежение над 23 V води до увеличаване на разпръскването и силно окисление на метала заварка. Когато напрежението падне под 17 V, възбуждането е трудно електрическа дъгаи в резултат на това образуването на заваръчния шев се влошава.

Силата на заваръчния ток и скоростта на подаване на електродната тел се избират според графика, в зависимост от дебелината на частите, които ще се заваряват (фиг. 3.28). На практика скоростта на подаване е настроена така, че процесът да протича стабилно с напълно задоволително образуване на шева и леко пръскане на метала.

Разстояние от края на мундщука на горелката до заварено съединениетрябва да бъде в рамките на 7 12 mm.

Заваряването в хоризонтално, вертикално и надземно положение се извършва при намалено напрежение и заваръчен ток, намалени с 10-20% спрямо съответния; стойност в долната част.

Заварените челни съединения на части на тялото с дебелина до 2 mm и ъглови съединения с крак на шев до 5 mm се изпълняват главно във вертикално положение.

В началото на заваряването електродната тел се поставя перпендикулярно на ръбовете на продукта и след образуването на заваръчната вана се накланя под хоризонталата (под ъгъл 10 15 °). Течният метал се задържа от налягането на дъгата. При заваряване в режийни провизиипотокът на защитния газ се увеличава.

Съгласно техниката на правене на заварки, полуавтоматичното заваряване се извършва под ъгъл напред, като се движи горелката отдясно наляво и под ъгъл назад, като се движи горелката отляво надясно. При заваряване с преден ъгъл дълбочината на проникване е малка, заваръчният шев е широк. При заваряване с обратен ъгъл дълбочината на проникване е по-голяма, а ширината на заварката е леко намалена.

5. Материали. Заваръчната тел и въглеродният диоксид се използват като материали за заваряване в защитен газ.

Заваръчната тел се доставя в метални макари. Масата на една намотка с тел е 16 кг. Кратко описание на телта: легирана, медно покритие, диаметър 0,8 mm, клас Sv-08GS или Sv-08G2S (TU 14-4-133 73).

В марката на тел буквите Sv<сварочная>; следващите две цифри 08 показват съдържанието на въглерод в стоманата в стотни от процента; по-долу са обозначенията на добавки съгласно GOST 5632-72 * (G манган; C - силиций). Например, марката заваръчна тел Sv-08G2S съдържа 0,08% въглерод, до 2% манган и до 1% силиций.

Повишеното съдържание на силиций и манган в заваръчната тел ви позволява да неутрализирате свободния кислород, освободен по време на заваряване от въглероден диоксид, и по този начин да предпазите заваръчния метал от окисляване.

Заваряване се допуска само с чиста тел, без следи от масло, мръсотия и ръжда. В този случай частите на тялото, които ще бъдат съединени директно в точките на заваряване, също трябва да бъдат почистени от боя и други замърсители.

Въглеродният диоксид (CO2) е най-разпространеният защитен газизползва се при заваряване на консумативи електроди. Основните му свойства са: газът е безцветен и нетоксичен; плътност при атмосферно налягане и температура 20 °C е 1,98 kg/m3; температура на втечняване при атмосферно налягане 78,5 °C; мощност на газ от 1 kg течен въглероден диоксид (при 0 °C и 0,1 MPa) 505 l. Съгласно GOST 8050-85 въглеродният диоксид се произвежда в три степени: заваряване, хранителни и технически. Съдържанието на водна пара в заваръчния въглероден диоксид при температура -) -20 ° C и налягане от 0,1 MPa трябва да бъде не повече от 0,184 g / m. За заваряване можете да използвате и хранителен въглероден диоксид Iaz с предварително сушене.

Въглеродният диоксид се доставя във втечнено състояние в цилиндър тип А с вместимост 40 литра, който при максимално налягане от 7,5 MPa (75 kgf/cm2) съдържа 25 kg въглероден диоксид. Когато такова количество течен въглероден диоксид се изпари, се образуват повече от 12,5 хиляди литра въглероден диоксид. Нормалната консумация на въглероден диоксид при полу автоматично заваряванелистови части на каросерията на лек автомобил е 6-9 л/мин.

Най-ниската консумация на материали (заваръчна тел и въглероден диоксид) се постига, когато частите се съединяват чрез точково заваряване.

Заваръчни шевовеи съединенията се класифицират според различни критерии. Също така е важно да се разбере, че това са различни понятия.

Заварка е това място в метала, което е в разтопено състояние по време на заваряване. И когато металът се охлади, шевът кристализира. Завареното съединение е по-широко понятие. Връзката включва директно самия шев, както и съседните зони, а именно: зоната, която е била подложена на термично напрежение по време на процеса на заваряване, зоната на сливане, частта от метала, която се намира близо до зоната, подложена на нагряване.

Важно е да се прави разлика между заварки и съединения, тъй като свойствата на първите определят формата и здравината на самия метал на мястото, където е извършено заваряването. И свойствата на съединението се определят от свойствата на самия шев и други зони на съединението, пластичните деформации и съответно влияят върху естеството на разпределението на силите, които ще действат в завареното съединение.

Също така си струва да се разбере, че в едно заварено съединение може да има един или повече шевове.

За да разберете в какви ситуации и за каква работа се използват определени заваръчни шевове и съединения, трябва да се запознаете подробно с техните характеристики.

Видове заварки и техните характеристики.

Класификацията на заварките се извършва според следните критерии:

Форма на напречно сечение:

- Челно - елементите, разположени в една и съща равнина, се слепват и заваряват.

- Ъгъл - елементите са заварени под определен ъгъл.

- Прорезни - елементите (листовете) се наслагват един върху друг и се топят един в друг.

Основната разлика е различната геометрия и основните параметри на шевовете. Ако, например, при челната заварка височината на армировката и ширината са основните, тогава в ъгъла - кракът на шева.

Конфигурация на заваряване:

- Праволинейна.

- Криволинейна.

- Пръстен.

Дължина на заваряване:

- Твърдите са разделени на къси - дължината им е не повече от 300 мм, средните - до 1 метър и дългите - повече от 1 метър.

- Прекъснато - те могат да имат верижно и шахматно подреждане на шевове върху заварено съединение.

Използван метод на заваряване:

- Изработен от консумативен електрод чрез ръчно дъгово заваряване.

- Произведено в газообразна средатопящ се електрод.

Брой слоеве на шевовете:

- Едностранно.

- Двустранни.

- Многослоен.

Депозиран обем на метала:

- Нормално.

- Подсилени.

- Отслабен.

Заваръчни съединения: видове и свойства.

Основната характеристика, по която са класифицирани заваръчни връзки, - подреждане на елементите един спрямо друг. Въз основа на това се разграничават следните видове:

- Челно - тяхното образуване се определя от създаването на челни шевове.

- Ъгъл - създаден чрез заваряване ъглови заварки.

- Lap - тези връзки също се оформят с помощта на ъгъл, както и с помощта на шлицови шевове.

- Т-образни - ъглови заварки се използват и за създаване на такива съединения, по-рядко прорезни.

Дужни ставинай-често срещаните, тъй като имат най-ниска стойност на напрежението, а освен това са и най-малко податливи на деформация по време на процеса на заваряване. Този тип съединения е най-малко консуматив за метал, но изисква и най-задълбочена подготовка на частите преди директно заваряване. Чрез челни заваркивъзможно е заваряване на метални изделия с дебелина от 1 до 60 мм. За всяка дебелина има препоръки относно формата на скосяването на ръбовете на листа - X-образна, Y-образна U-образна форма и така нататък.

Ъглови връзки- заваръчните елементи са разположени под всякакъв ъгъл един спрямо друг, но не носят голямо напрежение. Различни съдове, контейнери, резервоари - най-често заварени по този начин. Дебелината на метала не надвишава 1-3 мм.

Връзки в скута- този тип връзка не изисква специална обработка на ръбовете на метала, както при челно заваряване, но консумацията на метал - основният и депозираният ще бъде голям. Дебелината на метала за този вид заваряване е не повече от 12 мм. Най-често се използва двустранен шев, така че влагата да не прониква от противоположната страна на шева.

Тройникови връзки - с този тип връзка най-често се заваряват ферми, колони, стълбове, греди. В напречно сечение тази връзка е буквата Т, а заварката може да бъде от едната или от двете страни.

Преди да започнете каквато и да е заваръчни работиважно е да добиете представа какви видове заварки и съединения съществуват. Тази информация ще ви помогне ефективно да използвате ресурсите при извършване на работа и ще даде представа за кои продукти е за предпочитане да използвате определени заварки и връзки.

размер на шрифта

РЕШЕНИЕ на Госгортехнадзор на Руската федерация от 11.06.2003 г. 88 ЗА ОДОБРЯВАНЕ НА ПРАВИЛАТА ЗА УСТРОЙСТВОТО И БЕЗОПАСНАТА РАБОТА НА ПАРА И ... Актуално през 2017 г.

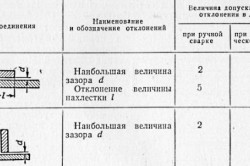

3.7. Заварени съединения, местоположение на заварки и отвори

3.7.1. Заварките трябва да са челни заварки с пълно проникване.

Използването на ъглови заварени съединения е разрешено при непрекъснат ултразвуков или радиографски контрол.

Разрешено е използването на ъглови заварки със структурна междина без радиография или ултразвуков контрол за заваряване на тръби и фитинги с вътрешен диаметър не повече от 100 mm, както и плоски фланци (независимо от диаметъра им) и елементи за укрепване на отворите към колекторите, барабани на водотръбни котли и корпуси на газотръбни котли. Контролът на качеството на такива връзки трябва да се извършва в съответствие с нормативната документация (наричана по-долу ND), съгласувана с Госгортехнадзор на Русия.

Разрешено е да се използват фуги за заваряване на външни съединители на тръбни съединения с номинален отвор по-малък от 16 mm, както и за заваряване на облицовки и ризи.

3.7.2. При челно заварени съединения на части с различна номинална дебелина трябва да се осигури плавен преход от една част към друга чрез постепенно изтъняване на по-дебелостенната част с ъгъл на наклон на всяка от преходните повърхности не повече от 15 градуса.

Допуска се увеличаване на ъгъла на наклон на преходните повърхности до 30 градуса, ако надеждността на връзката е оправдана от изчислението на якост с определянето на изчисления ресурс.

Ако разликата в номиналната дебелина на стенните елементи, които се заваряват, е по-малка от 30% от дебелината на стената на тънкия елемент, но не повече от 5 mm, е позволено да се извърши посоченият плавен преход от страната на отвора на ръба поради до наклоненото местоположение на заваръчната повърхност.

Изисквания към челни ставиелементи с различна дебелина с различни якостни свойства, например връзки на отлети елементи с тръби, части, изработени от лист или изковки, както и връзки на тръби със стръмно огънати колена, направени чрез изтегляне или огъване с изкривяване, трябва да се определят от ND, съгласувано с Госгортехнадзор на Русия.

3.7.3. Дизайнът и местоположението на заварките трябва да осигуряват:

а) възможността за изпълнение на заваръчни съединения при спазване на всички изисквания за заваряване, установени в РД, производствена и техническа документация (наричана по-долу ПТД);

б) безплатно поставяне на отоплителни уреди при локална термична обработка;

в) наличието на контрол на качеството на заварените съединения по предвидените за тях методи;

г) възможността за ремонт на заварени съединения с последваща термична обработка и контрол, ако са предвидени от РД.

3.7.4. Не се допуска пресичане на челни заварени съединения. Отместването на осите на заваръчните шевове, простиращи се до границата на заваръчния шев успоредно или под ъгъл, трябва да бъде най-малко 3 пъти дебелината на по-дебелия лист, но не по-малко от 100 mm.

Изискването на този параграф не е задължително за челно заварени съединения на части с номинална дебелина на стената до 30 mm включително, както и за монтажни единици, предварително заварени от части с различна номинална дебелина, като се спазват едновременно следните условия:

а) заварените съединения трябва да бъдат направени чрез автоматично заваряване;

б) пресечните точки на заваръчните шевове трябва да бъдат подложени на ултразвуков и радиографски контрол.

Ако завареното съединение има дупки, тогава от точката на пресичане на осите на заваръчните шевове, най-близкият ръб

/-отворите трябва да са на разстояние най-малко , където Dm и s са съответно средният диаметър и дебелина на елемента, в който са разположени отворите, mm.

Измерванията трябва да се извършват за барабани отвътре, а за други елементи - отвън.

3.7.5. Минимално разстояниемежду осите на шевовете на съседни несвързани челно заварени съединения (напречни, надлъжни, меридионални, хордни, кръгови и др.) трябва да бъде не по-малко от номиналната дебелина на частите, които ще се заваряват, но не по-малко от 100 mm за дебелина на стената над 8 mm и не по-малко от 50 mm за дебелина на стената 8 mm или по-малко.

3.7.6. Дължината на цилиндричния фланец от оста на челната заварка до началото на заоблянето на изпъкналото дъно или друг фланцов елемент трябва да осигурява възможност за ултразвуково тестване на долния заваръчен шев от долната страна.

3.7.7. Заварките на котела не трябва да влизат в контакт с опорите. Когато опорите са разположени над (под) заварените съединения, разстоянието от опората до заваръчния шев трябва да е достатъчно, за да се извърши необходимия контрол върху състоянието на завареното съединение по време на работа.

Допуска се покриване с подпори на напречните заварени съединения на цилиндрични котелни тела, работещи в хоризонтално положение, при условие че припокриващите се участъци на заварените

фуги със страничен припуск от най-малко 100 mm бяха подложени на непрекъснато рентгенографско или ултразвуково изследване.

Не се допуска блокиране на кръстовища и кръстовища на заварени съединения с опори.

3.7.8. Разстоянието от ръба на шева на челно заварено съединение до оста на отворите за разширяване или заваряване на тръби трябва да бъде най-малко 0,9 от диаметъра на отвора. Разрешено е да има отвори за заваряване на тръби или фитинги върху челно заварени съединения и на разстояние от тях по-малко от 0,9 от диаметъра на отвора, при условие че са изпълнени следните условия:

а) преди пробиване на отворите, заварените съединения трябва да бъдат подложени на радиографско или ултразвуково изследване в областта на отворите с припуск от най-малко 100 mm от всяка страна на заваръчния шев;

б) прогнозният експлоатационен живот трябва да бъде обоснован чрез изчисление за проверка за здравина.

Изчисленията може да не се правят, ако разстоянието между ръбовете на отворите, разположени в надлъжния шев, е най-малко 2, а за отворите в пръстеновидния (напречен) шев - най-малко .

Разрешено е да има отвори за разширяване на тръби върху челни заварени съединения в съответствие с РД, съгласувани с Госгортехнадзор на Русия.

3.7.9. Разстоянието между центровете на два съседни отвора в черупките и изпъкналите дъна по външната повърхност трябва да бъде най-малко 1,4 диаметъра на отвора или 1,4 половин сума от диаметрите на отвора, ако диаметрите са различни.

Когато отворите са разположени в един надлъжен или напречен ред, е позволено да се намали определеното разстояние до 1,3 диаметъра. При монтиране на газонепроницаем мембранен панел в такъв ред тръби със заваряване на повърхността на тръбния колектор и дистанционни елементи между тях (или перки) по цялата дължина на панела, съединен към колектора, разстоянието между отворите може да бъде намален до 1,2 диаметъра на отвора.

Структура на връзката метални части, образуван чрез заваряване, се състои от заварка и съседни зони, подложени на топене и термично действие. Директно - това е зоната, която е в разтопено състояние по време на заваряване. Докато металът се охлажда, той кристализира.

Схема на заварено съединение: а - при заваряване с леене, b - при заваряване под налягане, 1 - заварка, 2 - зона на топене, 3 - зона на топлинно въздействие, 4 - основен метал.

Здравината на съединението зависи от предварителната обработка на повърхностите, които ще се заваряват, свойствата на получения шев и други области на съединението, които претърпяват структурни промени по време на процеса на заваряване и влияят на разпределението на силите при последващи натоварвания. В една фуга може да има няколко шева.

Изрязване на шевове на заварени съединения

Подготовката на ръбовете на фугите се извършва с помощта на мелница с рязане и шлифовъчни колела. Използвани и заваръчна машинав режим на рязане.

Има 4 основни конструктивни типа свързване на заварени части:

- дупето;

- обиколка;

- ъглова;

- тройник

При челно заваряване повърхностите се свързват чрез предварително обработени краища. Свързващото съединение се получава чрез полагане на една от плочите върху другата с образуване на ъглови заварки. Размерът на припокриването трябва да бъде 3-5 пъти по-голям от общата дебелина на заваряващите се повърхности. Ъгловите и тройниковите съединения се образуват чрез заваряване на конструктивни елементи под прав ъгъл.

Челно съединение може да се направи без обработка на ръбовете, ако разстоянието между ръбовете не надвишава 2 mm. В този случай се отрязват само прорези и неравности. Ако е възможно, се обработва само един ръб на фугата.

За части с дебелина 4-25 mm се извършва свързване с равно или овално скосяване на краищата и двустранно рязане с V-образен или U-образен скос. Разстоянието се поддържа на 1-2 мм.

В тройник връзказа образуване на фуга се обработва само крайната повърхност на детайла, който трябва да се съединява с равна повърхност. За части с дебелина над 10 mm се извършва едностранно или двустранно рязане с рязане на ръбове при 45 °. В този случай заваряването с голяма дебелина на метала и необходимата висока якост се извършва на няколко слоя с запълване на цялото пространство за рязане.

При свързването на припокриване изрязването на ръбовете не е предвидено от технологията. Обработва се само частта от ръба, съседна на равнината. По ръбовете на двете части се нанасят шевове. От съображения за уплътняване се прави двоен шев. За да се даде на връзката необходимата здравина и с голяма дебелина на метала, припокриването се подсилва с прорезен шев, коркова заварка или сливане.

В ъглова връзкаръбът на една от съединените части се обработва. Вторият се отрязва само равномерно и се полира, за да се премахнат неравностите и прорезите. Шевът може да се нанася както отвън, така и от двете страни за по-голяма здравина. Както при Т-образната фуга, изрязването се извършва едностранно или V-образно двустранно. В първия вариант, с дебелина на метала 8-25 мм, заваряването се извършва на няколко слоя.

Процеси, протичащи в структурата на съединението по време на заваряване

Процесът на втвърдяване на шева започва веднага след отстраняването на дъгата от заварената зона. Втвърдяването на метала става в посока, противоположна на отвеждането на топлината в структурата на основната повърхност, като се започне от ръбовете на заваръчната вана до нейния център. Средната скорост на кристализация и скоростта на заваряване са равни. По границите на заваръчния шев се образуват кристалити от нанесения и основния метал, които осигуряват здравината на структурата на слоевете и здравината на съединението.

Първоначалният процес на кристализация спира доста бързо, когато заваръчният шев се охлади с 20-30 ° C, тоест до температура 1450-1500 ° C. След завършването му не настъпват промени в металната структура, докато не се охлади до 850 ° C, когато металът започне да излиза от аустенитната форма.

След това протича процесът на вторична кристализация в структурата на структурата на заваръчния шев и в основния метал в съседство с нея. Освен това тече в кратък температурен диапазон. Структурата на заваръчния шев става стабилна, когато достигне температура от 720 ° C.

Заваръчните кристали имат колонна структура, която е типична за процеса на леене на метал. Този вид кристализация допринася за изместването на газовите и шлаковите фракции.

Заваръчни зони

При заваряване на метални части чрез сливане съединението образува няколко зони:

- отложен заваръчен метал;

- зона на синтез;

- зона на топлинно въздействие;

- неблагороден метал; основен метал.

Отложената метална зона се образува чрез топене на електрода или пълнителя и частичното му свързване с основния материал. В електродъгово заваряванекъм нанесения метал се добавя до 10% от основния метал. При заваряване с тел под потопена дъга проникването на основния метал е около 50%.

Структурните характеристики на заваръчния метал се различават както от основния материал, така и от материала на пълнежа.

Зоната на сливане включва слой с дебелина 0,1-0,4 mm с образувани частично разтопени зърна. В тази област металът на банята и основната повърхност са свързани, а здравината на заварените части зависи от неговото качество.

Зона на топлинно въздействие е участък, който не е претърпял топене, в структурата на който по време на заваряване настъпва промяна в свойствата в резултат на пластична деформация. Тази част от връзката се състои от няколко секции със специална структура и свойства.

Основният метал е зона, чиято структура не подлежи на промени в резултат на заваряване. Температурата от 450 ° C се счита за условна граница на нагряването на секцията. Но при заваряване на повърхности, изработени от нисковъглеродни стомани със съдържание на азот и кислород над 0,005% и водород над 0,0005%, намалява вискозитетът и пластичността на метала се появяват в областта на този участък.

Тази зона се нарича място на синя крехкост и при нагряване до 200-400 ° C има тенденция да се напуква. Промяна механични свойствасечение възниква в резултат на утаяване по границите му на зърна от нитриди и оксиди. При заваряване на някои метали секцията допринася за увеличаване на здравината на шева, но намалява вискозитета и пластичността на метала.

Контрол на качеството на заварените съединения

Порьозността на заваръчния шев се образува в резултат на пренасищане на структурата на съединението с газове от въздуха и се отделя по време на разлагането на покритието на електрода. Липсата на сливане се нарича липса на сцепление между отложения и основния метал или между ролките. Дефект възниква поради некачествена обработка на ръбовете, неспазване на технологията на заваряване и др.

Прогарянето е през дупки, които възникват при заваряване на елементи с малка дебелина. Те могат да възникнат поради недостатъчно притъпяване на ръбовете, прекомерен заваръчен ток и недостатъчно висока скорост на заваряване. По време на автоматично заваряване може да се образува дефект, когато флюсовата подложка или облицовката са леко компресирани и наличието на замърсяване по повърхностите.

Качеството на структурата на съединението, получена в резултат на заваряване, зависи от много фактори. Те включват режим на заваряване, подготовка и поведениечасти за заваряване, професионализъм на заварчика. Работоспособността на заварената конструкция се определя от сложна комбинация от отчитане на свойствата на материала, условията за последваща работа на продукта и спазването на технологията на заваряване.