Снимка на ъглите на заваръчни шевове. Как да заваряваме ъглов шев

Филетно заваряване

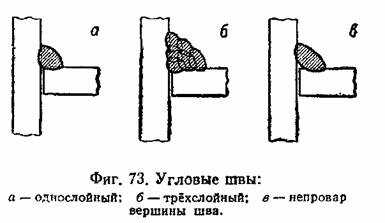

В допълнение към челната заварка, която е основната форма за всички видове заваряване с леене, електродъговото заваряване дава възможност за удобно извършване на ъглови заварки, които образуват такива важни форми на фуги като лаф и тройник. Уголните заварки са показани на фиг. 73.

Обемът на заваръчния шев за запълване с нанесен метал е двугранен ъгъл, образуван от повърхностите на елементите, които трябва да се съединяват; стойността на ъгъла в повечето случаи е 90°. Ръбовете на ъгловата заварка не са симетрични по отношение на разсейването на топлината. Един от ръбовете, където заваръчният шев е разположен далеч от ръба на листа, отстранява топлината приблизително два пъти по-интензивно от другия ръб, който е ръбът на листа, който се нагрява и топи много по-бързо. В допълнение, ръбовете на шева често заемат различни поведение, например, единият е в долната, а другият във вертикално положение, което значително усложнява работата на заварчика.

![]()

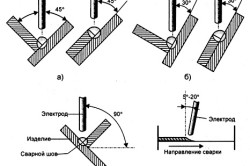

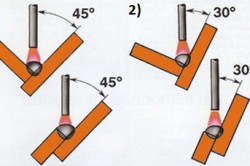

Тази трудност се елиминира чрез накланяне на продукта, така че средната равнина на шева да заеме вертикално положение, а двата ръба на шева са наклонени към хоризонталната равнина симетрично с 45° (фиг. 74). Тази така наречена ъглова заварка във формата на лодка предлага значителни предимства при заваряването и се препоръчва за използване, когато е възможно, за което във фабриките се използват специални устройства за бързо завъртане на продукта и поставянето му в желаната позиция.

При заваряване на ъглова заварка електродът се води в средната равнина на ъгъла на отваряне и на края на електрода се придава напречно осцилаторно движение, за да се стопи металът на двата ръба.

Най-голямата трудност е изпълнението на първия слой, особено получаването на пълно проникване, тоест топене на горната част на ъгъла. Липсата на проникване в този случай не може да бъде коригирана чрез заваряване на обратната страна и се открива лошо при последващ контрол.

Уголни заварки със значително напречно сечение се извършват на няколко слоя. Размерът на заваръчния участък се определя от размера на правоъгълника, вписан в очертанията на заваръчния участък (фиг. 75). Краят на такъв триъгълник определя размера на шева. Обикновено се използват шевове с равни крака; неравни крака се използват по-рядко, в специални случаи. Обикновено се приема, че пълната якост на заваръчния шев се постига със заваръчен крак, равен на дебелината на метала, а допълнително увеличаване на напречното сечение на заваръчния шев се счита за безполезно.

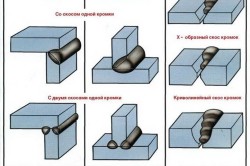

Според очертанията на външната повърхност на ъгловата заварка има шевове с изпъкнала повърхност или подсилени, шевове с плоска повърхност или нормални и шевове с вдлъбната повърхност или отслабени. Подсилените шевове се препоръчват за продукти, работещи при статично натоварване. Опитът показва, че при променливо или ударно натоварване, както и при изпитвания на умора, хлабавите шевове с вдлъбната повърхност работят по-добре. Нормалните шевове с равна повърхност заемат средно положение и по този начин са най-универсални и затова най-често се използват на практика.

Формата на повърхността на ъглов шев се определя до голяма степен от използваните електроди. Електродите, произвеждащи плътен вискозен разтопен метал, лесно образуват шевове с изпъкнала подсилена повърхност. Електродите, които дават лесно разпръскващ се течен метал, образуват предимно отслабени шевове с вдлъбната повърхност.

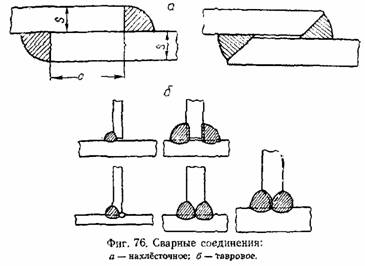

Посредством ъглови заварки могат да се получат два важни вида заварени съединения: наклон и тройник (фиг. 76). За особено критични заварени продукти, работещи при променливи и динамични натоварвания, понякога се използва Т-образно съединение с предварително изрязване на ръбовете на прикрепения лист. В табл. 9 са примерни режими ръчно заваряванеъглови шевове.

Значението на заваръчните шевове в строителството не може да бъде надценено. Тъй като този тип свързване на метални части е от една част, той осигурява високо ниво на якост на носещите конструкции. Следователно към тяхното качество се налагат специални изисквания.

При производството на заваръчни работи много често е необходимо да се направи конюгация на различни метални елементи, която има формата на ъгъл. Нито една триизмерна структура не може да мине без връзки от този тип. Поради тази причина ъгловото заваряване се откроява сред другите монтажни операции и заслужава отделно разглеждане.

Предназначение и обхват на ъглови заварки

Заварените ъглови заварки се използват в такива съединения на две метални части като съединение, образуващо ъгъл с различни размери с жлеб за заваряване на един от ръбовете, припокриващо съединение и Т-образно съединение. Последният представлява опора със заваряване на края на един от елементите към страничната равнина на другия елемент.

По естеството на заваръчното полагане ъгловите заварки могат да бъдат непрекъснати и прекъсващи. Прекъснатият шев е връзка под формата на отделни сегменти (дюбели). Тази техника също предполага точково заваряванеъглови колеги. В този случай сегментите (точките) на такъв шев могат да бъдат разположени от различни страни на елемента, който ще бъде заварен един срещу друг, или в шахматна форма.

Шевовете също се различават по дължината си. Късите не надвишават 250 мм дължина и се изработват на един проход. От средата на конюгирането на две метални повърхности и до ръбовете на заварената конструкция се правят средни шевове с дължина от 250 до 1000 mm. Дългите ъглови заварки надвишават дължината от 1000 mm.

Според броя на заваръчните слоеве, ъгловите заварки се разделят на еднослойни и многослойни. Броят на слоевете зависи от дебелината на елементите, които ще се заваряват. По-специално, еднослойното заваряване се използва в случаите, когато кракът на шева (вертикална или хоризонтална основа на шева) е с ширина не повече от 8 mm.

Характеристики на заваряване на ъглови заварки

Преди производството заваръчни работи, е необходимо правилно да се подготвят повърхностите и ставите, с които ще се извършва свързването на метални елементи.

Сглобките могат да се заваряват почти без специална подготовка на ръбовете. В този случай се полагат шевове от двете страни в ъглите, които се образуват след поставяне на два метални листа един върху друг.

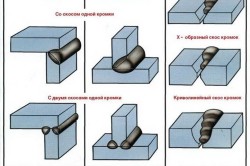

С "класическия" ъглов заварено съединение- когато двама са съединени метални частиобразуват ъгъл - необходимо е изрязване на крайната повърхност само на един композитен елемент.

При подготовка на повърхности за заваряване Т-образни тройни фугиизхождайте от факта, че една от страните на обекта, който се заварява, образува хоризонтална равнина, а другата, съседна на нея, образува вертикална. Резултатът е прав ъгъл между двете равнини.

При Т-образно съединение подготовката на ръба на вертикалната повърхност зависи от дебелината на листовете, които ще се заваряват. По-специално, ако металният лист не е по-дебел от 12 мм, тогава той изобщо не се подлага на специална подготовка. Независимо от това, по време на първоначалното подрязване на такъв детайл за вертикална стена е необходимо да се осигури възможната междина, която възниква, когато ръбът на тази повърхност е подравнен с хоризонталната равнина, не надвишава 2 mm.

Ако дебелината на металния детайл, който ще отиде във вертикалната равнина, варира от 12 до 25 mm, на ръба му трябва да се извърши V-образна подготвителна обшивка. Ако вертикалата е изработена от метал с дебелина 25-40 мм, е необходимо да се направят U-образни скоси на ръбовете в една посока. Двустранните скосяване на ръба под формата на латинската буква V се извършват в случаите, когато вертикалният лист има дебелина по-голяма от 40 mm.

Трябва да се отбележи, че процесът на заваряване на ъгъла има свои собствени характеристики. Ако равнината на шева е в долно положение, тогава се препоръчва да се заварява по метода „лодка“. Този метод гарантира най-добро качество на проникване на повърхностите на металните елементи, образуващи ъгловата фуга. В този случай рискът от липса на проникване или подрязване на ръбовете е минимален.

Но за постигане на такова благоприятни условиясъединяването на заготовки с ъглова заварка не винаги е възможно. Често, вместо да заварявате части един към друг с „лодка“, тройник заваръчни връзкисе извършват по такъв начин, че едната равнина заема строго хоризонтално положение, а другата, съответно, вертикална.

В такова вертикално-хоризонтално състояние е по-трудно да се постигне висококачествено заваряване на метални елементи поради възможността за липса на проникване в горната част на ъгъла и в хоризонталната равнина на шева. Вертикалната повърхност може също да показва подрязвания, причинени от низходящия поток на разтопен метал.

За да се предотвратят тези дефекти, е необходимо да му се правят леки осцилаторни движения през цялото време при насочване на електрода по линията на заваряване. Препоръчително е да се направи единичен шев с крачол до 8 мм. Ако кракът е повече от 8 мм, се прави многослоен шев.

За да се елиминира рискът от липса на проникване, възбуждането на заваръчната дъга започва на разстояние 3-4 mm от ръба на крака на долния хоризонтален рафт. След това дъгата се премества към върха на шева. В този момент, за да се постигне достатъчно добро и надеждно проникване, дъгата се отлага за известно време. След това дъгата се придвижва нагоре към вертикалния рафт. По същия начин операцията се извършва в обратна посока.

Трябва стриктно да се придържате към определената последователност от действия. В противен случай, ако започнете да заварявате от вертикална повърхност, тогава разтопеният метал на електрода, под действието на гравитацията, ще започне да плува върху все още студения основен метал на долния хоризонтален лист. В резултат на това разтопената маса ще покрие горната част на ъгъла и по този начин се образува липса на проникване - много сериозен дефект, който може да бъде открит само след счупване на шева.

За висококачествено заваряване ръбовете на металните листове трябва да бъдат добре нагрети. Това може да се постигне по-специално чрез правилно позициониране на електрода по време на движението му по шева. Едновременно с осцилаторните движения трябва да се поддържа 45-градусов наклон на електрода спрямо равнината на металните листове. В същото време постоянна скоростдвижението на заваръчното устройство ще осигури доста равномерен шев, без очевидни издутини и изпъкналости над нивото на метала.

Какви дефекти могат да имат заваръчните шевове?

Съгласно приетите стандарти, дефектите по шевовете могат да бъдат както следва:

- дупки, кратери, фистули, причинени от искри и кухини в заваръчната вана;

- пукнатини в шевовете;

- появата на недовършени фрагменти от шева;

- включване на чужди твърди частици;

- отклонение на формата на шева от изискваното от установените стандарти.

Трябва да се има предвид, че най-често причината за появата на тези дефекти е нарушение на установените правила за заваряване, използването на некачествени електроди. Влошаването на параметрите на ъгловата заварка се улеснява и от най-малките частици въздух, които по някакъв начин са попаднали в заваръчната вана, и внезапната поява на блуждаещи токове.

Как да почистите шева след заваряване?

На последния етап на работа шевът трябва да бъде почистен от шлака и котлен камък. Почистването се извършва на три етапа.

Първо, внимателно почистете зоната около заваръчния шев. С длето или чук се събарят котлен камък или частици от горещ метал, които могат да бъдат близо до шева по време на работа.

След като повърхността на шева е обработена със специален антиоксидант, шевът се полира. Това се прави с помощта на шлифовъчен уред или "мелница" с подходяща за този случай абразивна дюза.

Последният, трети етап е калайдисването на заваръчния шев. За тази цел повърхността на заваръчния шев е покрита с тънък слой разтопен калай.

По този начин, стриктно придържайки се към всички приети стандарти и технологични правила, е възможно с помощта на всяка заваръчна машина с определени професионални умения да се постигнат надеждни и висококачествени ъглови заварки.

Заваряване днес ъглови връзкистава неразделна част от работата. Това включва използването на голямо разнообразие от оборудване и методи. Качеството директно зависи от диаметъра на тръбата, нейното положение в пространството, както и от мощността. Във всеки случай работата трябва да се извършва с електрод, чийто диаметър е 3 мм, и максимален ток- 90-110 A. Методите могат да бъдат разнообразни, но трябва да се прилагат във всеки случай по свой собствен начин.

Да работя с заваръчна машинаизползвайте защитна каска и ръкавици.

Заваряване на плоча към вертикална тръба: характеристики

В този случай технологията за заваряване на ъглови съединения предполага свързване под ъгъл отзад. В този случай първият валяк трябва да е нормален по пълнота, с максимално проникване и минимално напречно сечение. Вторият валяк трябва да се извърши с електрод, чийто диаметър е 4 мм. В този случай работният ток се избира като средна стойност или максимум. Всичко зависи от диаметъра на частите, които трябва да се съединят. Бравите на двете ролки не трябва да са свързани една с друга.

В зависимост от това кой крак е избран, технологията за заваряване на ъглови съединения може да варира. Големината на дъгата и скоростта на движение на електрода зависят пряко от това. Той трябва да има диаметър 4 мм. С едно преминаване, без никакви проблеми, можете да направите крак от приблизително 8 мм. Ако е необходима по-голяма стойност, тогава заваряването се извършва на няколко слоя. Третият валяк се изпълнява върху основата.

Материалът трябва да бъде почистен преди заваряване.

В този случай е наложително предварително да почистите материала. Всички шлаки се отстраняват от повърхността му. На третия, съответно, четвъртият се наслагва. Това се прави, докато се образува необходимият параметър на заварката върху външната повърхност. Технологията на нанасяне на трети, четвърти и пети ролки не се различава една от друга. Тук първо се извършва заваряване на повърхността, а след това трябва да се извърши подрязване.

Крайният валяк се прави без подрязвания директно към вертикалната стена. За да направите това, трябва да изпълните някои условия. На мястото на последния валяк задължително трябва да остане минимална празнина. Петият слой се нанася с електроди, чийто диаметър е 3 или 4 мм. Всичко зависи от дебелината на заварените материали. Така че технологията на заваряване на ъглови съединения в този случай включва използването на няколко слоя, всеки от които се наслагва върху предишния.

Технологията за заваряване на ъглови съединения в този случай ще бъде малко по-различна от описаната по-горе. Тръбата трябва да бъде разделена по вертикална ос на 2 секции, а тези от своя страна на 3 позиции или зони. Те се наричат таван, вертикален и долен.

Всяка отделна секция е заварена спрямо позицията на тавана. Първият коренов валяк трябва да се постави от следващата секция на разстояние 15-20 мм. Заваряването се извършва с помощта на електроди с диаметър 3 mm.Работете по-добре при максимални токове. Това ще направи процеса по-ефективен. Първо, работата след прехода през аксиалната се извършва под ъгъл назад. След това позицията на електрода постепенно се подравнява под ъгъл от 90 градуса. След това преминаването към обратно заваряване се извършва плавно. Ролката завършва на вертикална аксиална. Коренната ролка на втората секция е направена по същата технология.

Струва си да се отбележат някои от нюансите на работата. Коренната ролка на цялата секция трябва да се извършва при същия заваръчен ток. В този случай диаметърът на електрода също трябва да бъде същият. Можете да използвате както модели с диаметър 3 мм, така и модели с диаметър 4 мм. Всичко зависи от дебелината на метала.

Ако говорим за позицията на тавана, тогава тя се изпълнява от тесни ролки. Пълна ширина вертикално положениеработата се извършва при същия ток като при позиция над главата. В този случай е необходимо да се извърши манипулация. Необходимо е, за да съществува правилната течна вана, която допринася за образуването на шев с правилна форма.

Заваряване на ъглови съединения: 1 - заваряване в симетрична лодка, 2 - заваряване в асиметрична лодка.

Заваряването в един ход се извършва, докато възникнат проблеми с образуването на шева и перлата от вертикалната равнина до крайността долна позиция. Ако такава ситуация започне да възниква, тогава си струва да преминете към образуването на двоен слой. В този случай се използват същите електроди, както преди.

Следващият валяк се оформя точно под тази позиция, тоест точно под мястото, където е направен преходът от един слой към два. Това разстояние най-често се определя от 5-6 мм. В този случай манипулацията на електрода е незаменима. Много е важно на този етап да се създаде стабилен стопен басейн. Това е единственият начин да постигнете равномерен шев.

В най-ниската позиция може да бъде доста трудно да наберете желаната стойност на крака.

За да направите това, може да се наложи да използвате допълнителен валяк. Не бива да се страхувате от това.

Тази мярка е просто необходимост. За тези цели се препоръчва използването на електрод с диаметър 3 mm. Токът се избира в зависимост от параметъра, който е получен по-рано по време на работа. Понякога работата не се ограничава само до един слой. В този случай всички последващи наслагвания се правят по правилата, описани в специалната документация.

Следващите шевове се правят много по-лесно от първите. Не забравяйте, че всички видове ролки са заварени с къса дъга. Технологията на заваряване на ъглови съединения в този случай става по-гъвкава. Разбира се, има и други случаи, когато е просто необходимо да се прилагат алтернативни методи. Технологията за заваряване на ъглови съединения към вертикална тръба в таванна версия е една от тях.

Заваряване на плоча към тръба във вертикално положение в таванна версия

Веднага трябва да се отбележи, че технологията на заваряване не се различава много от тази, използвана в долната позиция. Първият валяк се приготвя с помощта на електроди с диаметър 3 mm. В този случай работата се извършва под ъгъл назад. Местоположението на електрода задължително трябва да съответства на правилния ъгъл на наклон. Относно заваръчен ток, то тук е задължително да се използва максималната му стойност.

Това е единственият начин да се постигне образуването на еднородна и качествена вана. Това пряко влияе върху качеството на самите ролки и шева. Що се отнася до втория валяк, най-добре е да използвате електроди, които ще имат диаметър 4 мм. Заваряването не се извършва на самата граница, а при средна стойност на дъгата. Третият слой се прави на няколко прохода.

Първият от тях трябва да започне от тръбата, а вторият валяк. Мнозина не знаят какъв вид могат да имат. Ролката в този случай се изпълнява в хоризонтално положение с рафт. Когато остават приблизително 10 mm до ролката, процесът на заваряване трябва да бъде спрян. Тук е необходимо да се извърши подготвителна работа.

За да направите това, работното пространство се почиства от шлака и други замърсители. Това може да се направи с помощта на голямо разнообразие от импровизирани средства и химикали. Освен това заваряването се извършва стриктно по спирала. Използвайки рафта, образуван от предишния елемент, е необходимо да направите краката спрямо рафта, който дизайнът предвижда. Тук заваряването трябва да се извършва под формата на наваряване. Ролките в този случай трябва да са тесни. Само по този начин може да се постигне приемлив резултат.

В същото време всичко конструктивни елементи, като се започне от първия и завършва с последния, се правят под същия ъгъл като основната версия. Последният от тях ще се нарича таван. Това означава, че се прави без рафт.

Обобщавайки горното

И така, сега всеки знае как да заварява ъглови съединения с помощта на технология. Както знаете, практически няма идентични опции за извършване на работа. Това означава, че трябва да се адаптирате за всеки конкретен случай. При всички видове, които бяха обсъдени по-горе, шевовете и хребетите се образуват по различни методи. Най-често използваните електроди са с диаметър 3 mm.

В редки случаи, ако дебелината на материала позволява, това геометрично измерениеможе да се увеличи до 4 мм. В този случай самият процес на свързване директно зависи от позицията, в която са разположени частите, които трябва да бъдат заварени. Във всеки случай те са разположени под ъгъл, но тръбата и плочата в пространството могат да имат различно местоположение.

По принцип работата се извършва на няколко слоя. Всеки от тях трябва да има собствена дебелина. Що се отнася до режимите на заваряване, задължително е да се използва или максималният ток, или средната мощност.

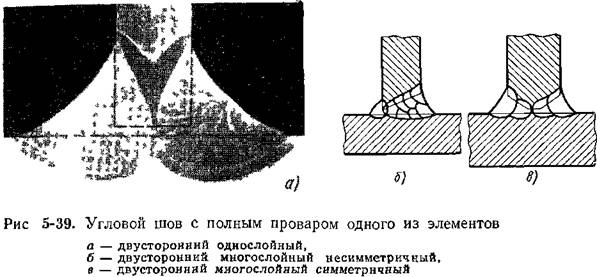

Уголните заварки могат да бъдат еднослойни и многослойни (Фигура 5-38, а, в) В някои случаи в ъглови заваркитройниковите фуги изискват пълно проникване на един от свързаните елементи (Фигура 5-39, ac) Якостта на ъгловата заварка зависи от нейната дължина, механичните свойства на метала на заваръчния шев и стойността на проектния параметър, който определя най-малкото сечение по протежение на при което ставата е разрушена

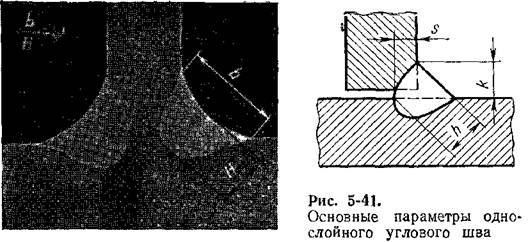

Еднослойни ъглови заварки. Тези шевове се получават чрез въвеждане в заваръчната вана допълнителен металзапълване на ъгъла между съвпадащите части (т.нар. външна част на заваръчния шев) и основния метал, образуващ вътрешната част на заваръчния шев (фиг. 5-40) Връзката между тези части зависи от метода и режима на заваряване. Най-често използваните еднослойни ъглови заварки без пълно проникване.заварката се определя от такива параметри като краката на външната част на заваръчния шев k, дълбочината на проникване в кръстовището на частите, които ще се заваряват s, изчисления параметър на заварката /z, дебелината на заваръчния шев #, ширината на заваръчния шев 6, коефициента на формата на заваръчния шев * f (фиг. 5-41), зоната на проникване на основния метал, площта на външната част на шева и обща площ на шева.

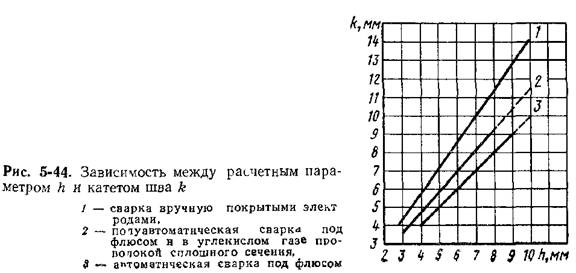

При ръчно заваряване с покрити електроди и полуавтоматично заваряване във въглероден диоксид и потопена дъга при токове до 250 A, напречното сечение на заварката се формира главно поради външната му част (Фигура 5-42, а). В този случай изчисленият параметър на заварката е равен на QJk, а коефициентът на формата на заваръчния шев се доближава до 2

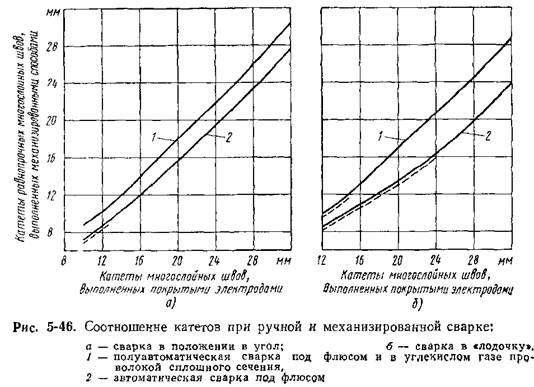

В полу автоматично заваряванепотопена дъга и във въглероден диоксид с твърда тел при токове над 250 A без напречно трептене на електрода и при заваряване със специални покрити електроди, които осигуряват дълбоко проникване на основния метал, в типичните за разглежданите случаи режими, шевът се образува поради външната част и проникването на основния метал (фиг. 5 -42, б). Изчисленият параметър на такъв шев е 0,85 £, а коефициентът на формата на шева варира в рамките на 1,5-1,6. При автоматично заваряване под флюс в режимите, характерни за този случай, дълбочината на проникване се увеличава (фиг. 5-42, в) и изчисленият параметър достига стойност l,0fe Коефициентът на формата на заварката е 1,3-1,4 Естеството на образуването и разрушаването на заварените шевове, заварени по различни методи, е ясно от фиг. 5-43 Връзката между проектния параметър и крака на заварките, направени по различни методи (фиг. 5-44) се отнася за многослойни и еднослойни шевове, заварени от ръчни и еднослойни шевове, заварени под дъга и въглероден диоксид. прекъсната линия

В полу автоматично заваряванепотопена дъга и във въглероден диоксид с твърда тел при токове над 250 A без напречно трептене на електрода и при заваряване със специални покрити електроди, които осигуряват дълбоко проникване на основния метал, в типичните за разглежданите случаи режими, шевът се образува поради външната част и проникването на основния метал (фиг. 5 -42, б). Изчисленият параметър на такъв шев е 0,85 £, а коефициентът на формата на шева варира в рамките на 1,5-1,6. При автоматично заваряване под флюс в режимите, характерни за този случай, дълбочината на проникване се увеличава (фиг. 5-42, в) и изчисленият параметър достига стойност l,0fe Коефициентът на формата на заварката е 1,3-1,4 Естеството на образуването и разрушаването на заварените шевове, заварени по различни методи, е ясно от фиг. 5-43 Връзката между проектния параметър и крака на заварките, направени по различни методи (фиг. 5-44) се отнася за многослойни и еднослойни шевове, заварени от ръчни и еднослойни шевове, заварени под дъга и въглероден диоксид. прекъсната линия

на фиг. 5-44 посочват случаите "когато еднослойна заварка може да се направи само в положение на лодка. За нормално образуване на ъглови заварки при заваряване в ъгъл максимални размерикраката не трябва да надвишават h9 mm. В случай на заваряване с лодка, максималните размери на крака са 16 mm за автоматично заваряване под флюс и 12 mm за полуавтоматично заваряване под флюс и въглероден диоксид и ръчно дъгово заваряване. Шевовете с голямо сечение са заварени на няколко слоя.

Чрез прилагане на специални режими на заваряване, стойността на изчисления параметър на заваряване може да се доведе до l.3fe, за този случай ^ 1. Заварки с толкова малка стойност на фактора на формата дори при заваряване на нисковъглеродни и нисколегирани конструкционни стоманиимат намалена устойчивост на образуване на кристализационни пукнатини. Следователно режимите на заваряване, които осигуряват такова образуване на шев, все още не са намерили практическо приложение. Всичко по-горе е вярно за случая на заваръчни стомани, за които увеличаването на дела на основния метал в заваръчния метал не влияе неблагоприятно върху неговите свойства (устойчивост на пукнатини, механични свойстваи т.н.).

Увеличаване на проникването на основния метал по време на механизация

методите за къпане на заваряване позволяват да се намали напречното сечение на външната част на шева, което дава значителен икономически ефект. Данни за размерите на външните крака на заваръчните шевове, които осигуряват еднаква здравина на еднослойните ъглови заварки, направени по различни методи електродъгово заваряванена техните типични режими са показани на фиг. 5-44. Шевовете се заваряват в позицията в лодката или в ъгъла (фиг. 5-45, a-c).

При заваряване на ъглови заварки е трудно да се гарантира, че флюсът от мед, азбест или друга облицовка е притиснат към основата на заваръчния шев. Заваряването, като правило, въпреки фундаменталната възможност за използване на облицовки, се извършва на тегло. Следователно, разликата между частите при заваряване в позиция на лодка, ръчно покрити електроди и полуавтоматична потопена дъга и защитен газне трябва да надвишава 2 мм, а при автоматично заваряване под флюс 1,5 мм. При заваряване на шев в ъгъл разликата не трябва да надвишава 3 мм. Местата с увеличена междина обикновено се заваряват с течащ шев ръчно или механично от страната, противоположна на полагането на първия шев.Опорният слой се усвоява при полагане на основния шев.

С автоматично заваряване набедрена ставас дебелина на горния лист до 8 мм е възможно заваряване

ъглова заварка вертикален електродс топене на ръба (фиг. 5-45, г). При механизирано заваряване прекъсващите заварки обикновено се заменят с плътни заварки с по-малко сечение.

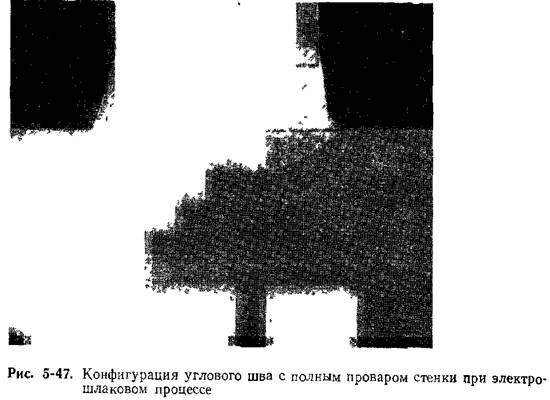

При двустранно автоматично заваряване под флюс на ъглови заварки на тройни съединения чрез избор на режим е възможно да се осигури пълно проникване на стената без режещи ръбове с дебелина до 14 мм при еднодъгово заваряване и до 18 mm при многодъгово заваряване (виж фиг. 5-39, а). При по-голяма дебелина на стената и шев в един слой е необходимо да се прибегне до режещи ръбове или да се установи задължителна междина. Тези мерки позволяват да се увеличи дебелината на заварения лист съответно до 17 и 21 mm.

С полуавтоматично заваряване под флюс и въглероден диоксид с твърда тел може да се постигне пълно проникване с дебелина на метала до 8 мм без режещи ръбове и до 11 мм с режещи ръбове или задължителна междина. Получаването на гарантирано проникване на стената при производствени условия е много трудна задача. За насочване на зоната на максимално проникване към мястото на чифтосване на частите се препоръчва преместване на оста на електрода към стената или извършване на заваряване в положение на асиметрична лодка (виж фиг. 5-45, б) . За да се увеличи производителността, е необходимо да се увеличи проникването на основния метал, количеството допълнителен метал, въведен в заваръчния шев за единица време и да се вземат предвид реалните механични свойства на еднослойните ъглови заварки, които при заваряване с конвенционално заваряване проводници, значително надвишават тези, взети предвид при изчислението.

Многослойни ъглови шевове. Многослойни ъглови заварки в повечето случаи също се извършват без пълно проникване на един от елементите. За многослойни ъглови заварки, заварени ръчно и по механизирани методи при токове до 250 A, изчисленият параметър на заварката се определя от зависимостта h = - 0,7&. За направени шевове механизирано заваряванепри токове над 250 A напречното сечение на заваръчния шев може леко да се намали

поради проникването, осигурено на мястото на конюгиране на свързаните елементи при нанасяне на първия слой,

Зависимостта между краката на многослойни ъглови заварки с еднаква якост, изработени от нисковъглеродни и нисколегирани стомани ръчно и по механизирани методи, е показана на фиг. 5-46, а, б. Размерите на краката на първия слой са взети в съответствие с данните, дадени на страница 202. Многослоен шев, заварен ръчно в зоната, обозначена с пунктирана линия, може да бъде заменен с еднослоен шев, направен по механизирани методи. При електрошлаковия процес ъгловите заварки на тройникови съединения от произволно сечение се заваряват на един ход с пълно (фиг. 5-47) или непълно проникване на стената.

Техниката на заваряване за многослойни ъглови заварки в позиция на лодка не се различава от заваряването челни заварки. Когато правите шевове в ъгъл, техниката на заваряване става много по-сложна, тъй като е необходимо прецизно насочване на електрода по оста на съединението. Отклонението на края на електрода в този случай не трябва да надвишава ±1 mm. Ъгълът на наклон на електрода през шева обикновено е 20-30° спрямо вертикалата. Рязкото изместване на електрода към вертикалния елемент причинява образуване на подрязвания и увисване. При изместване на електрода от другата страна се наблюдава изтичане на метал върху хоризонтално разположения елемент.

броят на слоевете се определя по формулата

броят на слоевете се определя по формулата

Площ на сечение на част от шева, образувана от

електроден метал, mm2; Fc - площ на сечението на слоя, mm2; ky е коефициент, който отчита увеличаването на напречното сечение на заваръчния шев поради пропуски, обикновено равен на 1,2.

Максималната стойност на Fc е избрана по технологични причини.

В някои случаи при заваряване на тройни съединения, работещи в условия на променливи натоварвания, проектът предвижда пълно проникване на стената. За да се постигне пълно проникване на стената (с изключение на условията, посочени по-рано), ръбовете се изрязват и образуваната кухина се заварява на няколко слоя (виж фиг. 5-39, б, в).

Едностранното отваряне на ръбовете и наличието на изпъкнал фланец затрудняват проникването на върха на фугата и получаването на форма на проникване, която е благоприятна от гледна точка на устойчивост на кристализационни пукнатини. Следователно постигането на подходящо jt стабилно качество при заваряване на тройни и ъглови съединения с пълно проникване е трудна задача, изискваща много внимателно изпълнение на всички (особено първите) слоеве. При електрошлаковия процес техниката за изпълнение на ъглова заварка с пълно проникване на стената е подобна на техниката за заваряване на челна заварка.

Основната производителност на тежестта при ъглово заваряване, както и при челни заварки, се характеризира с времето, необходимо за завършването му, или скоростта на заваряване. При еднослойно заваряване скоростта му е равна на скоростта на движение на източника на топлина. При многослойно заваряване скоростта се определя по формулата (5-1). Повишаване на производителността при заваряване на еднослойни ъглови заварки може да се постигне чрез намаляване на външната част на заваръчния шев чрез увеличаване на дълбочината на проникване в кръстовището на фланеца и стената (стойността s на фиг. 5-41), увеличаване на количество допълнителен метал, въведен в заваръчния шев за единица време и като се вземе предвид реалната якост на заваръчния метал, които, както показват статистическите данни, значително надвишават изчислените. Начините за повишаване на производителността при заваряване на ъглови многослойни заварки са същите като при многослойни челни заварки (виж фиг. 5-10).

Равни шевове. При заваряване на прорезни шевове листовете трябва да бъдат плътно притиснати един към друг. Ако разликата надвишава 1,0-1,5 mm, е възможно прогаряне на горния лист и изтичане на заваръчната вана в процепа между свързаните елементи. Прорезните шевове могат да се извършват с автоматично заваряване под флюс с дебелина на горния лист не повече от 12 mm. Сложността на сглобяването за заваряване (необходимостта да се осигури малка междина между листовете) и трудностите при контрола на качеството и коригирането на дефектни зони водят до факта, че шлицовите заварки намират много ограничено приложение. Добри резултати се получават при извършване на шлицови заварки с процес с електронен лъч.

Електрически нитове. При заваряване на фуги с електрически нитове разстоянието между съвпадащите листове не трябва да надвишава 1 mm. Диаметърът на отвора в горния лист трябва да бъде поне с 4-5 mm по-голям от диаметъра заваръчна тел. Възможно е заваряване с електрически нитове без образуване на отвор в горния лист. Диаметърът на електрическия нит обикновено се приема равен на две до четири дебелини на заварения метал. Електрическите нитове се заваряват със или без подаване на тел. Във втория случай дъгата изгаря до естествено прекъсване. При заваряване на тънколистови конструкции се използват точкови ъглови заварки, състоящи се от отделни точки, разположени една от друга на определени разстояния. Заваряването на такива шевове се извършва с полуавтоматична потопена дъга или във въглероден диоксид. Държачът се мести от точка на точка, без да се прекъсва дъгата.

Много любители заварчици изпълняват ъглова заварка с груби грешки. Това е особено вярно за начинаещите заварчици, които тепърва учат това умение. Преди време, на базата на снимка, изпратена от един от моите читатели, написах статия, в която анализирах грешките при правене на заварка в долно положение. Ако не сте го чели,.

И сега, въз основа на снимката на същия читател, ще го анализирам ъглова Заваряване . Като цяло комбинация от много грешки води до този резултат, но все пак ще се опитам да структурирам историята си.

Така че да тръгваме.

Няма метал в горната част на ъгъла

Най-основният и забележим дефект е липсата на заваръчен метал в горната част на ъгъла, т.е. на кръстовището на частите. На снимка 1 го оградих с червени овали.

Снимка 1.Няма заваръчен метал в горната част на ъгъла.

Това се случва в резултат на неправилни движения на електрода. По-специално, бързото движение на електрода на кръстовището на части (в горната част на ъгъла) и дългото задържане отстрани на шева.

Като цяло в тази ситуация би било възможно да се завърши изброяването на грешките, т.к. на фона на такъв груб дефект всичко останало всъщност няма значение. Но нека си представим, че все още има метал на кръстовището на частите (в горната част на ъгъла).

Тогава на снимка 2 има смисъл да се обърне внимание на факта, че има много по-малко метал на вертикалната стена (жълта стрелка), отколкото на хоризонталната повърхност (синя стрелка). И от дясната страна на шева на вертикалната повърхност изобщо няма метал (жълт овал), докато на хоризонталната повърхност има доста много (син овал).

Уголна заварка с различно количество отложен метал

Снимка 2.Различно количество отложен метал върху вертикални и хоризонтални стени.

Снимка 2.Различно количество отложен метал върху вертикални и хоризонтални стени.

Това явление възниква, когато електродът е под грешен ъгъл спрямо частите и заварчикът не следи колко метал от електрода отива към всяка страна на заваръчния шев.

Освен това виждам още няколко петна, но в тази ситуация те изобщо не са важни.

Всъщност темата за ъгловите заварки е много по-широка, отколкото изглежда на пръв поглед. Факт е, че ъгловата заварка може да бъде поставена в пространството по различни начини и заваряването във всяка позиция има свои собствени характеристики. В допълнение, заваряването на ъгъла отвътре и отвън също има свои собствени характеристики (правилно взаимно положение на частите, пролуки и т.н.). И, за съжаление, това не може да бъде предадено в статии - трябва да гледате видеоклипа.