Механизирано заваряване в среда с въглероден диоксид. Механизирано заваряване

Механизирано (или полуавтоматично) заваряване- това електродъгово заваряване, при който подаването на консумативен електрод и движението на дъгата спрямо продукта се извършват с помощта на механизми. С негова помощ се извършват всякакви заварени съединения: челни, ъглови, тройници, скута и др.

Автоматичнонаречено дъгово заваряване, при което възбуждането на дъгата, подаването на електрода и движението на дъгата спрямо продукта се извършват от механизми без прякото участие на човек, включително по зададена програма.

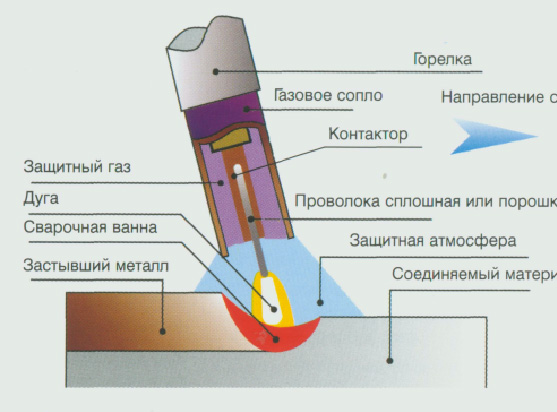

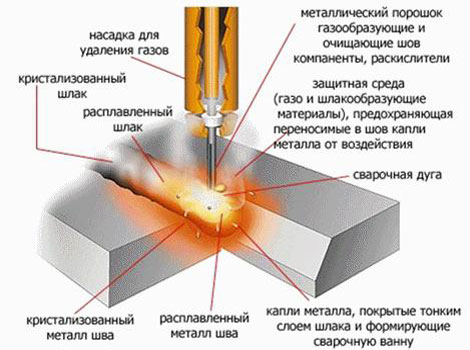

Фигура 3 показва схемата на обучение заварено съединениес разглежданите видове заваряване. Той е етикетиран: 1 – електроден проводник; 2 - дюза (дюза); 3 - токопроводящ накрайник; 4 – газ (флюс); 5 - дъга; 6 - втвърдена шлака; 7 - шевът; 8 - заваръчен басейн; 9 - основен (заварен) метал.

Фиг.3

За механизирано и автоматично заваряване образуване на заваркасе случва по следния начин. Топлината на дъгата разтопява електрода и основния метал, капки разтопен метал от края на електрода влизат в заваръчната вана, където се смесват с разтопения основен метал. Течният метал на заваръчната вана се подлага на металургична обработка чрез използване на газ или флюс (това е различно от ръчното дъгово заваряване). Тоест, деоксидира и сплави. Когато дъгата се движи по ръбовете, които ще бъдат заварени, заваръчната вана също се движи. В опашната си част металът се охлажда, кристализира и се образува заварена връзка.

Има следните видове механизирано (автоматично) заваряване.

1. Във въглероден диоксиди неговите смеси с кислород, нисък и среден въглерод се заваряват, както и нисколегирани стомани. Стомани с дебелина до 40 mm се заваряват във въглероден диоксид, а с дебелина до 80 mm в газови смеси. Защитата на газовата смес подобрява технологичните и металургичните характеристики на процеса на заваряване. Консумацията на въглероден диоксид зависи от мощността на дъгата, изпъкването на електрода, въздушния поток в помещението, където се извършва заваряване.

2. IN инертни газове (аргон или хелий) алуминий, магнезий, титан и техните сплави могат да се заваряват. Заварявайте ниско и средно въглеродни, ниско, средно и високо сплави конструкционни стомани. Използването на тези газове е препоръчително, тъй като аргонът има плътност почти 1,5 пъти по-голяма от въздуха, а хелият е много по-нисък от въздуха и аргона. Освен това аргонът и хелият не образуват химически съединения с метали, така че всякакви метали и сплави могат да бъдат заварени в тези газове.

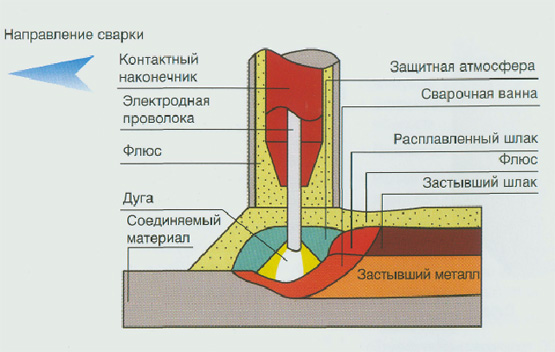

3. потопенЗаваряват се ниско- и средно-въглеродни, ниско-, средно- и високолегирани стомани, чугун, титан, мед, алуминий и техните сплави.

Поток- прахообразен материал, който при заваряване изпълнява същите функции като покритието на електрода при ръчно дъгово заваряване. Основата на флюса е манганов силикат SiO 2 ∙MnO. Флюсите, в зависимост от метода на производство, са два вида: стопени и неразтопени. Разтопените продукти се получават чрез сливане на оригиналните компоненти в пещи. Неразтопените флюси включват керамични и синтеровани флюси. Керамичните флюсове са направени от прахообразни материали, които се комбинират в зърна с лепила, като течно стъкло. Синтерованите флюси се получават чрез синтероване на суровини на прах при високи температурис последващо раздробяване на частиците до даден размер.

По време на заваряването част от флюса се топи и след втвърдяване образува шлакова кора. Неразтопената част от флюса след пресяване се използва повторно.

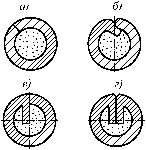

4. Жици с жиланисковъглеродни и нисколегирани стомани се заваряват, а някои високолегирани стомани се заваряват със специални жици с флюс, по-специално, неръждаеми стомани, медни сплави. Могат да заваряват стомана с дебелина до 40 мм. Жиците с сърцевина са метална обвивка, напълнена с зареждане. Някои от техните напречни сечения са показани на фиг. 4: а) тръбна, б) тръбна с припокриване, в) И г) са сложни секции.

Фиг.4

Най-простият като дизайн е тръбната тел с флюс. напречно сечение. За увеличаване на твърдостта на проводника, както и за промяна на съотношението на компонентите на обвивката и материалите на заряда, се използват проводници, при които ръбовете на металната обвивка са огънати във вътрешната кухина. Съставът на метала на черупката се избира в зависимост от метала, който ще се заварява. Компонентите, които могат да изпълняват следните функции, се въвеждат в заряда с полюсена жица:

– защита на разтопения метал от взаимодействие с кислород и азот във въздуха;

– деоксидация и легиране на разтопен метал;

– стабилизиране на изгарянето на дъгата;

– подобрено образуване на шев.

Използват се три вида електродни проводници с флюс: самоекранирани, за заваряване във въглероден диоксид, за заваряване под флюс. Най-високата производителност се характеризира със заваряване със самозащитани жици с флюс, тъй като не е необходимо да се използва защитни газовеи потоци.

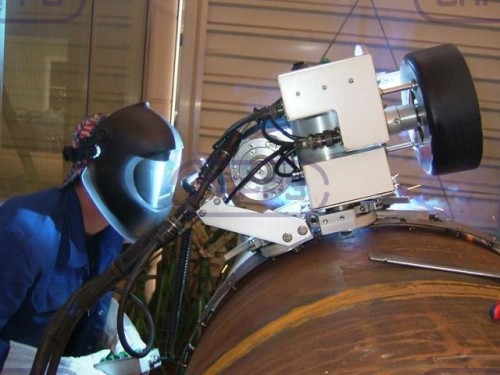

заваръчно оборудване . За механизирано и автоматично заваряване се използват съответно полуавтоматични и автоматични устройства, оборудвани с източници на ток за захранване на дъгата.

Автоматичните машини изпълняват следните функции: възбуждане на дъга и автоматично управление на процеса на заваряване; механизирано подаване на електроден проводник със скорост, равна на скоростта на топене; механизирано движение на дъгата спрямо заварените ръбове; подаване на поток или газ към зоната на дъгата.

Машината се състои от две основни устройства: трактор или самоходна глава и оборудване за управление. Машините за заваряване в защитни газове освен това имат газово оборудване, което включва газов редуктор, цилиндър с въглероден диоксид, газов нагревател и изсушител, предназначени за пречистване на газ от влага.

Тракторът захранва електродната тел, а също така доставя ток на мястото на заваряване. В механизма за подаване на автоматични и полуавтоматични заваръчни машини с електродни проводници обикновено има две подаващи ролки, едната от които е водеща, а другата е затягаща, като електродната тел се захваща между тези ролки. Развива се от касетата, избутва се през маркуча и се подава през проводящото устройство в зоната на дъгата.

Тракторът за заваряване под флюс има системи за подаване и отстраняване на флюс, а тракторът за заваряване с защитен газ има специална газово-електрическа горелка, която е предназначена да насочва електродния проводник в зоната, да го захранва заваръчен токи подаване защитен газв зоната на дъгата. При заваряване под флюс вместо горелка се използва държач, върху който е фиксиран бункер за подаване на флюс.

Приложение на механизирано и автоматично дъгово заваряване.Чрез механизирано заваряване е възможно да се прилагат не само прави, но и извити шевове, както и шевове с малка дължина на труднодостъпни места. Заваръчен метал с малка и средна дебелина. Тези видове заваряване се използват в различни работи, включително ремонт. В серийно производствоправа и кръгла заваркипо-дълъг от 300-500 мм, препоръчително е да се извърши автоматично заваряване.

В транспортната техника при производството на вагони и локомотиви се използват механизирана и автоматична дъгова заварка. Гръбначните греди се заваряват на производствени механизирани линии чрез машини с потопена дъга. Автомобилните рамки се заваряват чрез автоматично заваряване във въглероден диоксид на специално оборудвани наклоняващи. В тракторното и селскостопанското машиностроене до 75% от всички заваръчни работи.

Автоматично заваряванеПотопена дъга и въглероден диоксид се използват широко в производството на тръби за производство на надлъжно и спирално заварени тръби с голям диаметър.

Механизирано заваряванеПотопената дъга, въглеродният диоксид и проводниците с флюс се използват широко при изграждането на доменни пещи, резервоари за съхранение на нефт, строителство на мостове, корабостроене и др.

Нито едно съвременно производство не може без заваряване. Свързването на метални компоненти по този начин осигурява на конструкцията здравина и надеждност.

Ако обемът на заваръчните работи не е голям, тогава специалистът лесно може да се справи сам с изпълнението му. Можете да разберете за това на уебсайта http://svarochnyeavtomaty.ru/production/mekhanizirovannaya-svarka/. При големи натоварвания обаче това е физически невъзможно и тогава на помощ на капитана идват специални механизми, които спомагат за ускоряване на процеса на заваряване на метални съединения.

Именно за такива цели е създадено механизирано дъгово заваряване, което помага на човек в работата му. Системата позволява на заварчика да свърже най-точно металните изделия, които ще бъдат заварени и да го постави под ъгъл, удобен за работа.

механизиран асистент

Самото име подсказва, че този метод на заваряване на шевове метални изделиявключва участието на специални механизми. При този тип дъгова заварка процесът на подаване на електрода и преместване на заваръчната дъга се извършва с помощта на механично оборудване.

За изпълнение заваръчни съединенияс различна сложност, такова механизирано оборудване е просто необходимо в мащабното производство. С помощта на такива агрегати заварчикът се занимава с пряката си дейност, без да се разсейва от външни неудобства.

Механизираното заваряване ви позволява да увеличите производителността на заварчика и да осигурите изпълнението на заваръчни работи на труднодостъпни места. С негова помощ можете лесно да се справите дори с дебел метал.

Видове механизирано заваряване

Механизираното дъгово заваряване се отличава с видовете газ, използвани в процеса. Подразделя се според този вид:

- заваряване с въглероден диоксид - използва се за заваряване на стомани с ниско и средно съдържание на въглерод;

- заваряване в инертен газ (аргон, хелий) - незаменим за заваряване на продукти от алуминий, титан и магнезий;

- заваряване с флюс - този материал под формата на прах се използва при заваряване на елементи от стомани, съдържащи нисък и среден процент въглерод, стомани с всякаква степен на легиране, както и чугун, мед и алуминий.

Във всеки случай механизираните устройства са верни помощници на човека. Всяка година те се подобряват и значително улесняват работата, което със сигурност се отразява на повишаването на производителността на труда в предприятието.

механизирани или частично механизирано заваряванее електродъгово заваряване, по време на което консумативият електрод и дъгата се преместват с помощта на механизми или специално оборудване, специално предназначени за това. С този вид заваряване можете да извършвате всякакви заваръчни работи, например с припокриване, тройник, ъгъл или челно.

Автоматичное дъгова заварка, при която се запалва дъга. И електродът се захранва само с механизирано оборудване и човекът изобщо не участва в процеса. Всичко се случва по ясно определена програма, която е измислена предварително.

Механизирано и автоматично дъгово заваряванепредполага образуването на съединение по определен начин. Електродът се топи и заваряване на метал, капки от тези материали се изпращат в заваръчната вана и след това се смесват добре един с друг. Течният метал се обработва с помощта на допълнителен флюс или газ, което радикално отличава автоматичното заваряване от ръчното заваряване. Металът започва да се деоксидира и легира. Дъгата се движи около ръбовете, които трябва да бъдат заварени, и заваръчната вана също започва да се движи.

Има няколко вида механизирано заваряване

- Въглероден диоксид и неговите смеси с кислородни заваръчни стоманени продукти със средно съдържание на въглерод и ниско сплави. Въглеродният диоксид може да готви стомана с дебелина 40 mm, а смесите от газове могат да се справят с дебелина от 80 mm. В процеса на заваряване газовете повишават неговите свойства и характеристики. Въглеродният диоксид се консумира в зависимост от това колко мощна дъгата участва в процеса, вида на електрода, какъв въздух тече в помещението по време на процеса на заваряване на метали.

- Инертните газове, като аргон или хелий, са в състояние да заваряват алуминиеви части, магнезий, титан или различни сплави от тези материали. Всички легирани стомани със средно и ниско съдържание на въглерод могат да бъдат заварени. Препоръчително е да се използват тези газове, тъй като хелият има много по-ниска плътност от въздуха, а аргонът е обратно. Освен това тези газове не образуват химически съединения с метални конструкции, така че всякакви сплави или метали могат да се заваряват в тях.

- Флюсът може да се използва за заваряване на легирани стомани със средно или ниско съдържание на въглерод. Титан, алуминий, чугун, мед или сплави от тези материали също са отлични за това.

Флюсът е прахообразен материал, който по време на процеса на заваряване осигурява функциите на електродите при. Основата му се състои от манганов силикат. Потоците също могат да бъдат разделени на два вида:

- неразтопен;

- разтопен.

Неразтопените флюси се наричат синтеровани или керамични флюси. Сплавите се получават чрез топене на определени компоненти и състави в пещ. Керамичните флюсове включват прахообразни материали, които се комбинират в малки зърна със специални вещества, например може да бъде течно стъкло. Агломерираните флюси се синтероват в пещи, като се използват същите прахообразни вещества и високи температури, след което частиците се раздробяват до необходимия размер.

При заваряване някои частици флюс се топят, а когато се втвърдят, изглеждат като шлакови кори. Неразтопеният флюс може да се използва по-късно, след като бъде проверен.

С помощта на жици с флюс е възможно да се заваряват нисколегирани и нисковъглеродни стомани, а с жици с флюс - високолегирани, както и части и сплави от неръждаема стомана и мед. Те могат да достигнат дебелина от около 40 мм. Полюсните проводници имат метална обвивка, която е пълна със заряд.

Най-простата конструкция от всички е жица с сърцевина с тръбно напречно сечение. За да го направите по-твърд, както и да промените съотношението на металните компоненти, е необходимо да използвате тел, в който ръбовете на металите във вътрешната кухина са леко огънати отстрани.

При зареждането на този тип тел е необходимо да се въведат компоненти, които могат да се справят с определени функции:

- защита на разтопения метал от излагане на кислород и азот, окисляване и легиране на метали;

- дъгата започва да гори стабилно и равномерно;

- шевът се оформя много по-добре и по-добре.

При механизирано заваряване се използват три вида жици с флюс. Те могат да бъдат:

- самозащита, за заваряване във въглероден диоксид;

- за заваряване с флюс;

- самоекранирани проводници с флюс, които не изискват допълнителен поток и използването на въглероден диоксид.

Технология за механизирано заваряване

За автоматично и механизирано заваряване се използват автоматични и полуавтоматични устройства и устройства. Те са оборудвани с източници на ток за захранване на дъгата.

Тези машини са проектирани да изпълняват функции като:

- възбуждане и привеждане на дъгата в движение;

- регулиране на процеса на заваряване;

- електродната тел се подава със същата скорост на топене, както е необходима за заваряване;

- дъгата се движи равномерно около ръбовете, които ще бъдат заварени.

Полуавтоматичното оборудване има две основни устройства. Самоходна глава или трактор, както и оборудване за управление.

Заваръчни машиниза заваряване в газови образувания включват специални газови редуктори, киселинни бутилки, нагреватели и сушилни, които са необходими за пречистване на газовете от излишната влага.

С помощта на трактор се подава електроден проводник и токът се подава към място за заваряване. Механизираният метод на заваряване с помощта на електродни проводници обикновено включва две ролки, едната водеща, а другата спомагателна. Те са тези, които сигурно държат жицата и я компресират с необходимата сила. Те се навиват на специални касети, така че се избутват през маркучите, а след това с помощта на тога се подават в зоната, където се намира дъгата.

Автоматичното оборудване за заваряване с потопена дъга има специални системи, които премахват излишния поток. Тракторът за заваряване със защитни газове има горелка, която насочва електродната тел към необходимата зона, подава ток към нея и доставя газови образувания на правилното място. На мястото на горелката обикновено има държач, който доставя потока през специален бункер.

Механизиран и неговото приложение

Помага за нанасяне на прави и извити шевове, а също така позволява заваряване на труднодостъпни места. Металите трябва да са със средна и малка дебелина, за да се осигури надеждно и висококачествено заваряване. Тези видове заваряване се използват при ремонтни и производствени работи. Обиколните и прави шевове в производствената употреба, които са по-дълги от 300 mm, обикновено се правят само с помощта на автоматично заваръчно оборудване.

В транспортното и машиностроителното производство механизираното заваряване на консумативи електроди се използва при производството на локомотиви или вагони. Гредите трябва да бъдат заварени потопени в потока. Рамките обикновено са заварени с въглероден диоксид. В селското стопанство и производството на оборудване почти 80% от работата се извършва с помощта на въглероден диоксид.

При автоматично заваряване, когато се използва флюс и въглероден диоксид, тръби и други части с голям диаметър се заваряват в насипно състояние.

Механизираното заваряване с използването на допълнителен флюс, въглероден диоксид и жици с флюс постоянно се използва при изграждането на пещи, за специални резервоари за съхранение на опасни и запалими вещества, за изграждане на мостове и кораби, както и при други видове индустрии.

Изпратете вашата добра работа в базата от знания е лесно. Използвайте формуляра по-долу

Студенти, специализанти, млади учени, които използват базата от знания в своето обучение и работа, ще Ви бъдат много благодарни.

публикувано на http://www.allbest.ru/

1. МеханизираниI заваряване в защитни газове

Механизирано (полуавтоматично) дъгово заваряване се нарича дъгова заварка, при която подаването на консумативен електрод или пълнител или относителното движение на дъгата и продукта се извършва с помощта на механизми.

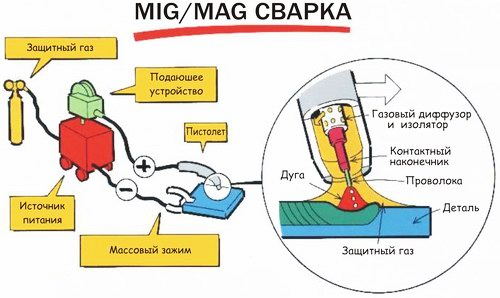

При механизираното заваряване като консумативен електрод се използва плътна тел, тел с флюсирана и самоекранирана нарязана тел. В случай на твърда тел или тел с флюс, се използват защитни газове за защита на заваръчната дъга и заваръчния метал. Защитният газ, обтичащ зоната на дъгата, я предпазва от околната среда. При липса на специални защитни мерки, химическият състав и механични свойстваотложените метали се влошават рязко. Топлината на дъгата разтопява основния и пълнител метали. Разтопеният метал на заваръчната вана, кристализирайки, образува шев. Схемата за подаване на защитен газ е показана на фиг. един.

Ориз. 1. Схема на подаване на защитен газ към зоната на заваряване: 1 - дюза; 2 - електрод; 3 - дъгова зона; 4 - защитен газ; 5 - разтопен метал на заваръчната вана; 6 - заварен продукт

Газозащитно заваряване съгласно AWS AZ.O „Термини и определения“ се означава като GMAW – газова метална дъгова заварка.

Като защитни газове се използват инертни газове (аргон и хелий). Този видзаваряването се обозначава като MIG (инертен газ за метал). Както и активни (въглероден диоксид, водород, кислород и азот) газове или техни смеси (Ag + He, Ar + CO2, Ar + 02, COg + 02 и др.). Този тип заваряване се обозначава като MAG (метал активен газ). Изборът на защитен газ зависи от материала, който ще се заварява, и използвания електрод.

В инертни газове (аргон, хелий) и техните смеси се заваряват неръждаеми, термоустойчиви и други стомани, цветни метали (титан, никел, мед, алуминий). Инертните газове не взаимодействат с разтопения метал и неговите оксиди, те само защитават зоната на дъгата и течната заваръчна баня от кислород и азот във въздуха.

Заваряването в инертни газове се използва в случаите, когато заваряването по други методи дава по-лоши резултати или изобщо не може да се използва.

Механизираното дъгово заваряване в CO2 среда с консумативен електрод се отнася до MAG заваряване, стана широко разпространено в индустрията при заваряване на въглеродни, нисколегирани и други стомани.

Заваряването в CO2 намери най-голямо приложение в корабостроенето, машиностроенето, строителството на тръбопроводи, при извършване на монтажни работи, производство на котли и съоръжения за различно предназначение и др.

Основни предимства:

Висока производителност на заваряване, което се постига благодарение на добра употребатоплина на заваръчната дъга;

Висококачествени заварки;

Възможност за заваряване в различни пространствени позиции с помощта на полуавтоматично и автоматично заваряване;

Ниска цена на защитен газ;

Възможност за заваряване на тежест без облицовка.

Изисква по-малко квалифициран персонал в сравнение с ръчното заваряване.

Какви фактори влияят на степента на окисление:

При заваряване в среда с CO2, под въздействието на висока температура на дъгата, молекулите на CO2 се дисоциират напълно според реакцията:

Следователно, при заваряване в среда на CO2, атомите на елементите (C, Fe, Mn, Si и др.), съдържащи се в електродната тел и в основния метал, се окисляват.

Отделянето на газообразен въглероден оксид от течния метал кара заваръчната вана да „кипи“ и води до образуване на пори.

За увеличаване на количеството манган и силиций в заваръчния метал, което намалява в резултат на отпадъците, и за потискане на реакцията на въглеродно окисление при заваряване във въглероден диоксид, се използва електродна тел с високо съдържание на манган и силиций.

Степента на окисление на въглерод, силиций и манган по време на заваряване във въглероден диоксид се влияе от: напрежението, големината и полярността на заваръчния ток, както и диаметъра на електродната тел. С увеличаване на напрежението окисляването се увеличава, а с увеличаване на заваръчния ток и намаляване на диаметъра на жицата (увеличаване на плътността на тока) намалява. DC заваряване обратна полярностдава по-малко окисляване, отколкото при ток с директна полярност. При заваряване с тел с диаметър 0,5 - 1,0 мм има значително по-ниско окисляване на елементите, отколкото при заваряване с тел с големи диаметри. Следователно по-тънката тел осигурява стегнати шевове.

2 . Монтаж за механизаторовална заварка А-547-Р

Устройството A-547-R е предназначено за електродъгово заваряванеконсумативен стоманен електрод в среда на въглероден диоксид, челно, припокриване и ъглови връзки. При инсталацията се използва електроден проводник с диаметър 0,8 1,0 мм марки Sv-08GS, Sv-08G2S и др.

Заваръчната инсталация се състои от точка за подаване на електрогаз и полуавтоматично устройство.

Точката за подаване на електрогаз включва двустанционен заваръчен преобразувател (или токоизправител) и рампа от шест цилиндъра с въглероден диоксид за захранване на два заваръчни станцииинсталиран на обща рамка, източникът на ток се поставя под защитен капак. За заваряване във въглероден диоксид се използват и специални генератори, които имат твърда или леко потапяща характеристика и добри динамични свойства, характеризиращи се с бързо увеличаване на заваръчния ток по време на късо съединение.

Рампата за въглероден диоксид се състои от шест цилиндъра, колектор, газов нагревател, сушилня и редуктор. Газът през колектора влиза в електрическия нагревател, сушилнята и редуктора за намаляване на налягането на газа. Подготвеният работен газ се подава през маркуч към полуавтоматичната горелка.

Полуавтоматичното устройство с две станции A-547-R се състои от две преносими подаващи електроди, две факли с маркучи, бутони за стартиране и контролни табла. Преносимото устройство за подаване на тел е сглобено в малък калъф заедно с касета за телена макара.

Електродният проводник се захранва от задвижване с електродвигател постоянен ток. Скоростта на подаване се променя плавно чрез промяна на броя на оборотите на електродвигателя или на стъпки чрез смяна на подаващата ролка в диапазона от 120 до 460 m/h.

Полуавтоматичната заваръчна горелка е с малки размери, лека без водно охлаждане. Дюзата и външните части на горелката са изолирани от части под напрежение. Гъвкавият маркуч се състои от две спирали, покрити с три слоя медна токопроводяща оплетка и поставени в обща гумена тръба. Маркучите, направени по тази схема, имат достатъчна здравина, гъвкавост и са лесни за използване. Дължината на полуавтоматичния гъвкав маркуч е 1500 мм. Електродна тел се подава през стоманената вътрешна спирала на маркуча към заваръчната горелка. Външната спирала служи за придаване на еластичност на гъвкавия маркуч.

Ориз. 2: 1 - цилиндър с CO2; 2 - газов електрически нагревател; 3 - сушилня; 4 - редуктор; 5 - манометър в цилиндъра; 6 - манометър в маркуча; 7- газов маркуч; 8 - захранване; 9 - контролен панел; 10 - верига на заваръчния ток; 11- механизъм за подаване заваръчна тел; 12 - полуавтоматичен гъвкав маркуч; 13 - заваръчна горелка; 14 - заваръчен обект

Конструктивно механизмът за подаване е направен под формата на преносими устройства с регулатори на скоростта на подаване на тел, режими на управление, подаване на газ и др. Полуавтоматичният контролен панел е монтиран на токоизправител или преобразувател. На щита на контролния панел са монтирани контактор за включване и изключване на заваръчния ток, реостат за регулиране на скоростта на подаване на електродната тел, превключвател, амперметър, волтметър и гнездо за свързване на газов нагревател.

3 . Основните параметри на механизираните режими на заваряване в околната средаCO2

За заваряване на нисковъглеродни стомани режимът на заваряване се избира въз основа на получаване на нормално (оптимално) образуване на заваръчен шев, тоест получаване на заваръчен шев с определени размери. В този случай параметрите на режима на заваряване трябва да гарантират стабилността на процеса, необходимото проникване на заварения метал и оптималната скорост на заваряване.

механизирано дъгово заваряване

Диаметърът на електродната тел се избира в зависимост от конструктивните и технологичните данни на завареното съединение (дебелина на продуктите, които ще се заваряват, размер на заваръчния шев, положение на заваръчния шев в пространството и др.). На практика заварките най-често имат крака от 2 ... 6 mm (фиг. 3), чието заваряване е препоръчително да се извършва в комбинация с диаметрите на електродната тел.

Таблица 2. Съотношение между диаметъра на заваръчната тел и напрежението на дъгата и разположението на заваръчния шев в пространството

Зависимостта на крака на шева и диаметъра на електродния проводник е дадена в табл. 1. Данните, дадени в табл. 1 се определят от оптимални условия на заваряване, които осигуряват добро образуване на шев и висока производителност на заваряване спрямо съответния заваръчен крак.

Напрежението на дъгата е основният параметър на режима на заваряване, който определя дължината на дъгата и качеството на заваръчния метал. Промените в напрежението и дължината на дъгата влияят на количеството пръскане, наличието на пори и прорези, външния вид и качеството на заваръчния шев. Препоръчителна връзка между напрежението, диаметъра на електродния проводник и пространствена позицияшевът е посочен в таблицата. 2.

4 . Механизирано заваряване на тръби с помощта на процесаSTT

Съкращението STT означава "Пренос на повърхностно напрежение" - това е така нареченият механизъм за пренос на капчици, използващ сили повърхностно напрежение. Това е една от разновидностите на процеса на пренос на късо съединение, който се прилага при газово-екранирана дъгова заварка с една важна разлика - разтопеният метал се пренася поради силите на повърхностното напрежение на заваръчната вана, което, тъй като са, изтегля течна капка метал от края на жицата. Електромагнитното компресионно налягане (ефект на щипка) допълнително помага на капката да се отдели, но не е основният механизъм за прехвърляне, както се наблюдава при конвенционално заваряванекъси съединения. Този тип прехвърляне може значително да намали образуването на пръски и дим в сравнение с традиционните методи. Процесът е лесен за използване, осигурява добър контрол на заваръчната вана и значително намалява вероятността от несливане. Не се изисква висока квалификация от заварчика, за да се направи висококачествено заварено съединение. В допълнение, простотата на метода STT намалява времето за обучение на заварчиците. Lincoln Electric разработи 2250 ампера Invertec STT II инверторен източник на захранване специално за този процес, който прилага технология за контрол на заваръчния ток. При заваряване чрез регулиране на изходния ток (подобно на импулсно-дъгово заваряване) се постигат горните предимства. “Invertec STT II” е различен от конвенционалните източници за заваряване. Това не е нито твърд източник, нито стръмно падащ източник. Устройството има обратна връзка, която следи основните етапи на пренос на капки и незабавно реагира на процесите, протичащи между електрода и заваръчната вана, променяйки стойността на заваръчния ток. "Invertec STT II" се различава от конвенционалните машини в много отношения.

Област на приложение

Заваряването по метода STT е предназначено за едностранно механизирано заваряване на кореновия слой на заваръчния шев на тръбни съединения с твърда тел в среда с въглероден диоксид на тръби с диаметър 325-1220 mm с дебелина на стената до 20 mm включително, т.к. както и за заваряване на всички слоеве на заваръчния шев на тръбни съединения с подобни диаметри с дебелина на стената до 8 mm включително.

Процесът STT се препоръчва за заваряване на коренов проход на тръби с процепи, както и за заваряване на тънка ламарина. Позволява ви да заварявате всички стомани, от обикновен въглерод до сплави с високо съдържание на никел.

Основни параметри:

Скорост на подаване на заваръчна тел;

пиков ток;

Базов ток;

Продължителността на задния фронт на импулса.

Напрежението, изисквано от дъгата, се задава автоматично от захранването. Това води до количеството топлина, въведено в заваръчната вана, независимо от скоростта на подаване на тел. Освен това се подобряват условията за контрол на образуването на заваръчната вана. Степента на щипка също се контролира автоматично от източника.

Коренова заварка фиксирани ставитръби

Заваряването на кореновия слой на тръбните съединения е традиционно най-трудният етап заваръчни и монтажни работипри изграждането на тръбопроводи. Използването на STT заваряване, с неговата способност да контролира механизма за прехвърляне и да контролира образуването на заваръчната вана, може значително да улесни изпълнението на кореновия проход на заваръчния шев.

Режимите на заваряване на процеса STT имат по-широк обхват от конвенционалното заваряване със защитни газове.

Ако при конвенционалното заваряване на тръби (от дадена марка и размер) се използват специфични стойности на напрежението на дъгата и скоростта на подаване на заваръчен тел (ток на заваряване) за получаване на висококачествена връзка, тогава по време на STT процеса могат да се използват различни режими да се използва за тези цели. При заваряване с Invertec STT II може да се използва тел с по-голям диаметър в сравнение с този, използван при подобни задачи с източник, който има твърда характеристика.

При заваряване на тръби по STT процес се използва V-образен жлеб в съответствие със стандарта API (фиг. 4).

Ориз. 4. Жлеб за STT заваряване

Процесът е по-малко чувствителен към лошо сглобяване от конвенционалните методи на заваряване. Изпъкването на електрода е 9,5-15,9 мм. Често срещана грешка при заваряването е твърде голям надвес. За по-добър контрол на стик навън, контактният накрайник излиза от края на дюзата на заваръчната горелка на разстояние 6,4 mm.

STT техника на заваряване

Механизирано заваряване чрез STT процеса на кореновия слой на шева на фиксирани съединения на тръби се извършва до спускане (фиг. 5). Процесът започва от горната част на тръбата в позиция 12 часа. Дъгата се възбужда на един от ръбовете. След това дъгата се прехвърля към противоположния ръб, като по този начин се образува заваръчна вана. В този участък на тръбата заваряването се извършва с дъгообразни трептения с малка амплитуда. Дъгата трябва да се постави вътре в заваръчната вана в първата 1/4 или 1/3 от предния й ръб. Дъгата не трябва да се поставя върху предния ръб на заваръчната вана. В позиции от 12 до 10 часа заваряването се извършва с наклонен назад електрод под ъгъл от 45 °. Когато правите дъгообразни трептения, не трябва да се задържате по ръбовете на тръбата. Праволинейните вибрации от ръба до ръба водят до увеличаване на проникването.

Изглежда, че когато дъгата е разположена в заваръчната вана, е невъзможно да се постигне необходимото проникване, както се наблюдава при конвенционалното полуавтоматично заваряване в защитни газове, където се увеличава проникването, когато дъгата е поставена върху предния ръб на басейна. Въпреки това, при STT заваряване се постига по-голяма дълбочина на проникване, когато дъгата гори вътре в заваръчната вана.

От позиция 10 часа, амплитудата на трептене може да бъде намалена и след това напълно спряна, като продължите да се движите по фугата и поставите дъгата вътре в заваръчната вана в първата трета от нейния преден ръб. Ъгълът на наклона на електрода в тази област се намалява с 10°. В позиция 4:30-5:00 часа трептенията могат да бъдат възобновени и ъгълът на наклон на електрода може да се увеличи. Зависи от пролуката и затъпяването на ръбовете, които трябва да бъдат заварени. Когато заваряването спре, дъгата се прекъсва в един от ръбовете. от външен видзаваряване, може да се прецени необходимостта от регулиране на параметрите на заваряване. Има различни комбинации от стойности на пиков и базов ток, които ви позволяват да получите желаната форма на кореновата заварка. Увеличаване на разпръскването се получава, когато пиковият ток е твърде нисък.

Влияние на параметрите на заваряване на STT процеса върху формата на кореновия слой на заваръчния шев

При дадена скорост на подаване на тел, формата на корена на заваръчния шев (външен и заден борд) може да се контролира независимо.

Пиковият ток контролира дължината на заваръчната дъга, което се отразява на формата на кореновото зърно (фиг. 6). Базовият ток контролира общия топлинен поток, който влияе върху формата на задната топка.

Регулирането на продължителността на задния фронт на импулса "TAILOUT" е допълнителна настройка на генерирането на топлина върху дъгата. В повечето случаи, когато коренът на заваряването премине, контролът TAILOUT се настройва в позиция "O".

При извършване на закрепване дъгата се възбужда на един от ръбовете. След това дъгата се прехвърля към противоположния ръб, като по този начин се образува заваръчна вана. Прихватът се прави до необходимата дължина. Дъгата се прекъсва задължително на един от ръбовете, а не в процепа.

Началото и края на всяка лепка трябва да бъдат шлайфани, за да се осигури плавен преход от корен към лепенка.

STT процесът не стопява напълно лепката. В процеса на заваряване на кореновия проход, при влизане и излизане от прихвата, вибрациите се спират, за да се осигури добро сливане.

Библиография

1. Технология и оборудване на механизираното заваряване: Учебно ръководство. / комп. Мустафин Ф.М., Собачкин А.С. - Уфа: UGNTU, 2007. -29 с.

Хоствано на Allbest.ru

...Подобни документи

Класификация на електрическото заваряване с топене в зависимост от степента на механизация на процеса на заваряване, вида на тока, полярността, свойствата на електрода, вида на защита на зоната на заваряване от атмосферния въздух. Характеристики на заваряване под флюс и в защитни газове.

презентация, добавена на 01/09/2015

Избор и обосновка на заваръчни методи и заваръчни материали, вид и полярност на тока. Характеристики на основния метал. Описание на механизираното приспособление за монтаж и заваряване. Изчисляване на режими за ръчно дъгово и механизирано заваряване в CO2 среда.

курсова работа, добавена на 20.01.2014

Общ критерий за избор на технология и режим на заваряване. Химичен съставзаваръчна тел Sv-08G2S. Параметри на механизираните режими на заваряване, които влияят на размера и формата на заваръчния шев. Контрол на заваръчните консумативи и мерки за безопасност.

курсова работа, добавена на 12.03.2014

Същността на процеса на електродъгово заваряване в защитни газове. Описание заварена конструкция. Обосновка на избора на материал, вид производство и оборудване. Изчисляване на режимите на заваряване. безопасност, противопожарни меркии опазване на околната среда.

курсова работа, добавена на 13.02.2012

Характеристики на материала и заваряване на стомана 20Kh12VNMF като разнообразие от топлоустойчива високолегирана стомана. Видове заваряване: ръчна дъга, дъга под флюс, електрошлакова, защитни газове. Схема на пренос на течен метал при електронно-лъчево заваряване.

курсова работа, добавена на 17.12.2014

Импулсно подаване на тел. Механизирано заваряване с къса дъга с къси съединения. Симулация на процеса на прехвърляне на капка електрод метал. Заваряване вертикални шевове. Симулация на процеса на прехвърляне на капка електрод метал.

дисертация, добавена на 27.05.2015г

Изисквания към качеството на работа производствен цикълзаваръчни работи. Предимства, недостатъци и видове заваряване в защитни газове. Състав технологично оборудваненеобходими за извършване на заваръчни работи; технологичен процес.

курсова работа, добавена на 01.09.2010 г

Характеристики на метала за конструкцията на гредата, оценка на неговата заваряемост. Характеристики на електродъгово заваряване: ръчно и автоматично, в защитни газове. Технологичен процес на сглобяване-заваряване. Изчисляване на неговите режими. Избор на заваръчни материали и оборудване.

дисертация, добавена на 19.01.2015г

Заваряването е едно от основните технологични процесив машиностроенето и строителството. Характеристики на основните видове заваряване (дъгово и газово). Избор на метал и заваръчен материал, техника на монтаж и заваряване, технически процес на заваряване на продукти.

резюме, добавено на 01.02.2010 г

Характеристики на ръчно електродъгово заваряване. Методи за контрол на качеството. Изчисляване на потреблението на електроенергия от електрозаваръчни инсталации. Проверка на здравината и стабилността на тръбопровода. Автоматично газово защитено заваряване с плътна тел.

Механизирано (или полуавтоматично) заваряване- това е дъгова заварка, при която подаването на консумативен електрод и движението на дъгата спрямо продукта се извършват с помощта на механизми. С негова помощ се извършват всякакви заварени съединения: челни, ъглови, тройници, скута и др.

Автоматичнонаречено дъгово заваряване, при което възбуждането на дъгата, подаването на електрода и движението на дъгата спрямо продукта се извършват от механизми без прякото участие на човек, включително по зададена програма.

Фигура 17.3 показва диаграма на образуването на заварено съединение за разглежданите видове заваряване. Той е етикетиран: 1 – електроден проводник; 2 - дюза (дюза); 3 - токопроводящ накрайник; 4 – газ (флюс); 5 - дъга; 6 - втвърдена шлака; 7 - шевът; 8 - заваръчен басейн; 9 - основен (заварен) метал.

![]() За механизирано и автоматично заваряване образуване на заваркасе случва по следния начин. Топлината на дъгата разтопява електрода и основния метал, капки разтопен метал от края на електрода влизат в заваръчната вана, където се смесват с разтопения основен метал. Течният метал на заваръчната вана се подлага на металургична обработка чрез използване

За механизирано и автоматично заваряване образуване на заваркасе случва по следния начин. Топлината на дъгата разтопява електрода и основния метал, капки разтопен метал от края на електрода влизат в заваръчната вана, където се смесват с разтопения основен метал. Течният метал на заваръчната вана се подлага на металургична обработка чрез използване

газ или флюс (това е разликата от ръчното дъгово заваряване). Тоест, деоксидира и сплави. Когато дъгата се движи по ръбовете, които ще бъдат заварени, заваръчната вана също се движи. В опашната си част металът се охлажда, кристализира и се образува заварена връзка.

Има следните видове механизирано (автоматично) заваряване.

1. Във въглероден диоксиди неговите смеси с кислород, ниско и средно въглеродни, както и нисколегирани стомани се заваряват. Стомани с дебелина до 40 mm се заваряват във въглероден диоксид, а с дебелина до 80 mm в газови смеси. Защитата на газовата смес подобрява технологичните и металургичните характеристики на процеса на заваряване. Консумацията на въглероден диоксид зависи от мощността на дъгата, изпъкването на електрода, въздушния поток в помещението, където се извършва заваряване.

2. В инертни газове(аргон или хелий) алуминий, магнезий, титан и техните сплави могат да се заваряват. Ниско и средно въглеродни, ниско, средно и високо легирани конструкционни стомани се заваряват. Използването на тези газове е препоръчително, тъй като аргонът има плътност почти 1,5 пъти по-голяма от въздуха, а хелият е много по-нисък от въздуха и аргона. Освен това аргонът и хелият не образуват химически съединения с метали, така че всякакви метали и сплави могат да бъдат заварени в тези газове.

3. потопенЗаваряват се ниско- и средно-въглеродни, ниско-, средно- и високолегирани стомани, чугун, титан, мед, алуминий и техните сплави.

Поток- прахообразен материал, който при заваряване изпълнява същите функции като покритието на електрода при ръчно дъгово заваряване. Основата на флюса е манганов силикат SiO 2 ·MnO. Флюсите, в зависимост от метода на производство, са два вида: стопени и неразтопени. Разтопените продукти се получават чрез сливане на оригиналните компоненти в пещи. Неразтопените флюси включват керамични и синтеровани флюси. Керамичните флюсове са направени от прахообразни материали, които се комбинират в зърна с лепила, като течно стъкло. Синтераните флюси се произвеждат чрез синтероване на суровини на прах при високи температури, последвано от раздробяване на частиците до определен размер.

По време на заваряването част от флюса се топи и след втвърдяване образува шлакова кора. Неразтопената част от флюса след пресяване се използва повторно.

4. Жици с жилазаваряват се нисковъглеродни и нисколегирани стомани, а някои високолегирани стомани се заваряват със специални проводници с флюс. по-специално неръждаеми стомани, медни сплави. Могат да заваряват стомана с дебелина до 40 мм. Жиците с сърцевина са метална обвивка, напълнена с зареждане. Някои от техните напречни сечения са показани на фигура 17.4: а) тръбна, б) тръбна с припокриване, в) И г) са сложни секции.

Най-простият в дизайна е тел с флюс с тръбно напречно сечение. За увеличаване на твърдостта на проводника, както и за промяна на съотношението на компонентите на обвивката и материалите на заряда, се използват проводници, при които ръбовете на металната обвивка са огънати във вътрешната кухина. Съставът на метала на черупката се избира в зависимост от метала, който ще се заварява. Компонентите, които могат да изпълняват следните функции, се въвеждат в заряда с полюсена жица:

Най-простият в дизайна е тел с флюс с тръбно напречно сечение. За увеличаване на твърдостта на проводника, както и за промяна на съотношението на компонентите на обвивката и материалите на заряда, се използват проводници, при които ръбовете на металната обвивка са огънати във вътрешната кухина. Съставът на метала на черупката се избира в зависимост от метала, който ще се заварява. Компонентите, които могат да изпълняват следните функции, се въвеждат в заряда с полюсена жица:

– защита на разтопения метал от взаимодействие с кислород и азот във въздуха;

– деоксидация и легиране на разтопен метал;

– стабилизиране на изгарянето на дъгата;

– подобрено образуване на шев.

Използват се три вида проводници с флюс: самоекранирани, за заваряване във въглероден диоксид, за заваряване под флюс.

заваръчно оборудване. За механизирано и автоматично заваряване се използват съответно полуавтоматични и автоматични устройства, оборудвани с източници на ток за захранване на дъгата.

Автоматичните машини изпълняват следните функции: възбуждане на дъга и автоматично управление на процеса на заваряване; механизирано подаване на електроден проводник със скорост, равна на скоростта на топене; механизирано движение на дъгата спрямо заварените ръбове; подаване на поток или газ към зоната на дъгата.

Машината се състои от две основни устройства: трактор или самоходна глава и оборудване за управление. Освен това машините за заваряване в защитни газове имат газово оборудване, което включва газов редуктор, цилиндър с въглероден диоксид, газов нагревател и сушилня, предназначена за пречистване на газа от влага.

Тракторът захранва електродната тел, а също така доставя ток на мястото на заваряване. В механизма за подаване на автоматични и полуавтоматични заваръчни машини с електродни проводници обикновено има две подаващи ролки, едната от които е водеща, а другата е затягаща, като електродната тел се захваща между тези ролки. Развива се от касетата, избутва се през маркуча и се подава през проводящото устройство в зоната на дъгата.

Тракторът за заваряване под флюс има системи за подаване и отстраняване на флюс, а тракторът за заваряване с защитен газ има специална газоелектрическа горелка, която е предназначена да насочва електродния проводник в зоната, да подава заваръчен ток към него и да подава защитен газ към зоната на дъгата. При заваряване под флюс вместо горелка се използва държач, върху който е фиксиран бункер за подаване на флюс.

Приложение на механизирано и автоматично дъгово заваряване.Чрез механизирано заваряване е възможно да се прилагат не само прави, но и извити шевове, както и шевове с малка дължина на труднодостъпни места. Заваръчен метал с малка и средна дебелина. Тези видове заваряване се използват в различни работи, включително ремонт. При серийно производство прави и периферни заварки с дължина над 300–500 mm трябва да се извършват чрез автоматично заваряване.

В транспортната техника при производството на вагони и локомотиви се използват механизирана и автоматична дъгова заварка. Гръбначните греди се заваряват на производствени механизирани линии чрез машини с потопена дъга. Автомобилните рамки се заваряват чрез автоматично заваряване във въглероден диоксид на специално оборудвани наклоняващи. В тракторното и селскостопанското машиностроене до 75% от всички заваръчни работи се извършват чрез заваряване във въглероден диоксид.

Автоматизираното заваряване под флюс и заваряването с въглероден диоксид се използват широко в тръбната индустрия за производството на надлъжно и спирално заварени тръби с голям диаметър.

Механизираното заваряване с потопена дъга, въглероден диоксид и тел с флюс се използва широко при изграждането на доменни пещи, резервоари за съхранение на нефт, строителство на мостове, корабостроене и др.

Край на работата -

Тази тема принадлежи към:

ПРИЛОЖНА МЕХАНИКА

БЕЛАРУСКИ ДЪРЖАВЕН УНИВЕРСИТЕТ ПО ТРАНСПОРТ... Катедра "Техническа физика и теоретична механика"...

Ако имате нужда от допълнителен материал по тази тема или не сте намерили това, което търсите, препоръчваме да използвате търсенето в нашата база данни с произведения:

Какво ще правим с получения материал:

Ако този материал се оказа полезен за вас, можете да го запишете на страницата си в социалните мрежи:

| туитвам |