Голяма енциклопедия за нефт и газ. Избор на проводник за навиване и изолационни материали. заваръчни трансформатори на магнитна верига от latra

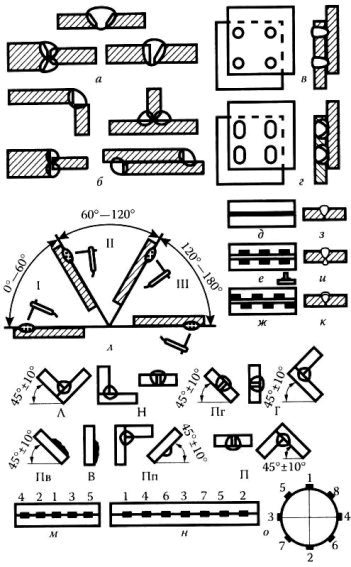

Заварени съединенияможе да бъде челно, ъглово, тройник и скута (фиг. 16).

Ориз. 16. Заварени съединения:

а - дупе; b - ъглова; в - припокриване; g - тройник; 3 - край

Стиков нарича се заварено съединение от два елемента, разположени в една и съща равнина или на една и съща повърхност.

ъгъл наречено свързване на два елемента, разположени под прав ъгъл и заварени на кръстовището на техните ръбове.

припокриване нарича се заварено съединение, при което елементите, които се заваряват, са успоредни и се припокриват един с друг.

Един вид надбедрена става е лице, при което страничните повърхности на заварените елементи са съседни една на друга.

Тавровнарича се заварено съединение, при което друг елемент граничи със страничната повърхност на един елемент под ъгъл и е заварен до края.

Частта от конструкцията, в която са заварени елементи, съседни един на друг, се нарича заварен възел .

Могат да бъдат челни и ъглови (фиг. 17, а-г). Челна заварка - заваръчен шев на челната става. ъглова заварка - заварен шев на ъглови, тройникови и наклонни съединения. Разновидност на тези видове са коркови и шлицови шевове, изпълнени в фуги.

Ориз. 17. Заварки:

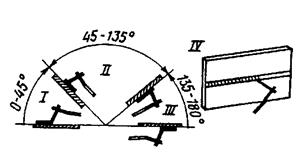

а - дупе; b - ъглова; в - корк; g - прорезен; 5 - непрекъснат; д - прекъсваща верига; g - интермитентен шах; h - едностранно; и - двустранни; k - многослоен (показани са 2 слоя); l - основното и междинното пространствено положение на заваръчните шевове (I - долно; II - вертикално или хоризонтално; III - таван); m-o - халки

Във форма в надлъжна посока заварките могат да бъдат непрекъснати, прекъснати, едно- и многослойни, едно- и двустранни(фиг. 17, d-k). Чрез челни заваркиобразуват основно челни съединения, с помощта на ъглови заварки - тройникови, напречни, ъглови и нахлузи, с помощта на коркови и шлицови съединения могат да се оформят нахлузи, а понякога и тройници.

В зависимост от формата и размера на продукта, шевовете могат да варират. пространствена позиция . Шевовете са разделени на дъно, вертикално, хоризонтално и таванно(фиг. 17, k).

Хоризонталните шевове се изпълняват във вертикална равнина в хоризонтална посока. Съгласно GOST 11969-79 шевовете според тяхното положение в пространството са разделени на: по-ниски - Долни в лодката - L; полухоризонтален - Pg; хоризонтално - G; полувертикални - Pv; вертикален - B; полутаван - Pp; таван - П.

Заварките, използвани за фиксиране на относителното положение, размера и формата на елементите, сглобени за заваряване, се наричат халки. Дължината на всеки прихват е от 3 до 6 дебелини на заварения метал, разстоянието между тях се поддържа от 20 до 40 дебелини. От предната страна на фугата се поставят халки, почистват се от шлака и при заваряване се отстраняват напълно или напълно се претопяват. На къси и средни шевове, халки се поставят от центъра към краищата, последователно във всяка посока (фиг. 17, m). На дълги шевовете правят обратното: първо хващат ръбовете, след това центъра и последователно се движат от ръбовете към центъра от всяка страна (фиг. 17, n). С периферни шевове (фиг. 17, о) хълбоците се поставят последователно по главните координатни оси (при 90 °) и, ако е необходимо, по допълнителни диагонали (при 45 °).

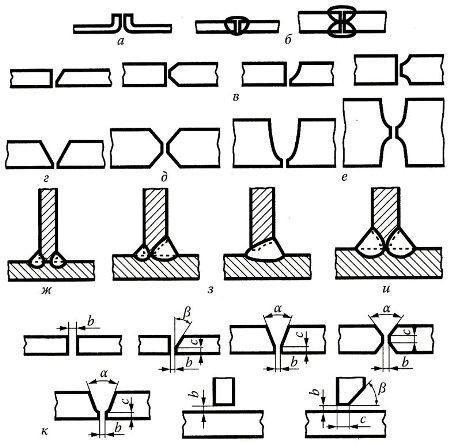

Челните заварки, като правило, са непрекъснати; отличителна черта за тях обикновено е формата на режещите ръбове (1) на частите, които се съединяват в напречно сечение (фиг. 18, a-f).

1. Режещи ръбове - придаване на необходимата форма на ръбовете за заваряване.

На тази основа се разграничават следните основни видове челни заварки: фланциране на ръба(прилага се, когато газово заваряване тънък метал); без режещи ръбове- едностранно (с дебелина на заваряващите се части 1-6 мм) и двустранно (с дебелина на частите 3-8 мм); с единия ръб- едностранно, двустранно (до 60 мм); с праволинейна или криволинейна форма на рязане; с едностранно изрязване на два ръба; с V-образно рязане; с двустранно изрязване на два ръба; Х-разрез(с дебелина на частите до 120 мм). Жлебът може да бъде оформен от прави линии (скосени ръбове) или да има извита форма (U-образен жлеб).

Уголните заварки се отличават с формата на подготовката на ръбовете за заваряване в напречното сечение и непрекъснатостта на заваръчния шев по дължина (фиг. 18, g-i).

По форма напречно сечение шевовете могат да бъдат без режещи ръбове(с дебелина на заварените части от 2 до 30 мм), с едностранен режещ ръб(3-60 мм), с двоен кант(до 100 мм).

Ориз. 18. Подготовка на ръбовете на челни (i-e) и ъглови (g-i) заварки:

а - с фланцови ръбове; b - без режещи ръбове; в - с изрязване

един ръб; g - с едностранно изрязване на два ръба; e - с X-образен жлеб от два ръба: e - с U-образен жлеб; g - без рязане; h - с едностранно рязане; и - с двустранно изрязване; k - конструктивни елементи на рязане

По дължина ъглови шевове могат да бъдат непрекъснатоИ прекъсващ, с шахИ верижно подреждане на шевни сегменти(фиг. 17, д-ж). Т-образна, скута и ъглови връзкиможе да се направи с сегменти от шевове с малка дължина - точкови шевове.

Корковите шевове по отношение на формата им в план (изглед отгоре) обикновено имат кръгла форма и се получават в резултат на пълно проникване на горния и частично проникване на долните листове (те често се наричат електрически нитове) или чрез топене на горната част лист през предварително направен отвор.

Прорезни шевове, обикновено с удължена форма, се получават чрез заваряване на горния (покриващ) лист към долния ъглов шев по периметъра на процепа. В някои случаи слотът може да бъде напълно запълнен.

Подготовка на ръба ръчно заваряванерегламентира GOST 5264-80. Най-често е необходимо да се изрязват ръбовете при заваряване на дебел метал. Формата на режещите ръбове и тяхното сглобяване за заваряване се характеризира с четири основни структурен елемент: междина b, притъпяване c, ъгъл на скосяване и ъгъл на подготовка на ръба a, равен на β или 2β (фиг. 18, j). Стандартният ъгъл на режещи ръбове, в зависимост от метода на заваряване и вида на свързване, варира от 45 ± 2 ° до 12 ± 2 °. Видът на рязане и стойността на ъгъла на рязане на ръбовете определят необходимото количество допълнителен металза запълване на жлеба, а оттам и производителността на заваряването. Така, например, X-образният жлеб в сравнение с V-образния позволява да се намали обемът на отложения метал с 1,6-1,7 пъти. Намалено време за обработка на ръбовете. Вярно е, че в този случай става необходимо да се заварява от едната страна на шева в неудобно положение отгоре или да се обръщат продуктите, които ще бъдат заварени.

Притъпяването на ръба, т.е. нескосената част на края на ръба, c обикновено е 2 ± 1 mm и се избира в зависимост от дебелината на заварявания метал. Целта му е да осигури правилното образуване на шева и да предотврати изгаряния в основата на шева. Пролуката b обикновено е равна на 1-2 mm (до 5 mm е позволено), тъй като при приетите ъгли на рязане на ръбовете е необходимо наличието на празнина за проникване на корена на заваръчния шев. Колкото по-голяма е разликата, толкова по-дълбоко е проникването на метала.

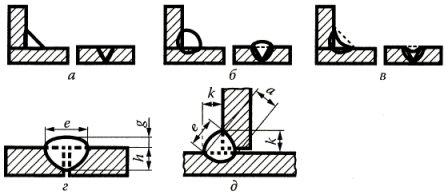

Ориз. 19. Видове заварки:

апартамент; b - изпъкнал; в - вдлъбната; g - дупе; d - ъглова; e - ширина на шева; h - дълбочина на проникване; q - изпъкналост (усилване) на шева; а - дебелина на шева; k - крак на шева

Основните геометрични параметри на заварките са: при челни стави- ширина, изпъкналост и дълбочина на проникване на шева; с ъглови, тройникови и фуги - ширината, дебелината и крака на шева (фиг. 19, d-e).

Дълбочина на проникване на челна заварка(h) - най-голямата дълбочина на топене на основния метал в заваръчния участък.

Дебелина на ъглов шев(a) - най-голямото разстояние от повърхността на ъглова заварка до точката на максимално проникване на основния метал.

Крак на ъглова заварка(k) - най-краткото разстояние от повърхността на една от частите, които ще бъдат заварени, до границата на ъглов шев върху повърхността на втората част, която ще се заварява. При симетрична ъглова заварка всеки от равните крака се приема като проектен крак, при асиметричен ъглов шев - по-малкият.

Изпъкналост на заваръчния шев(ж) - изпъкналост на шева, определено от разстоянието между равнината, минаваща през видимите линии на границата на заваръчния шев с основния метал, и повърхността на заваръчния шев, измерена в точката на най-голяма изпъкналост.

Основният индикатор за формата на шевовете е коефициент на формата на заварката(ψ ). За челна заварка този коефициент е равен на съотношението на ширината на заваръчния шев към дълбочината на проникване

д

ψ

= -;

з

за ъглова заварка - съотношението на ширината към дебелината на заваръчния шев

д

ψ

= -.

а

Формата и размерите на заваръчния шев значително влияят върху качеството заварено съединение. При ръчно заваряване с електроди с покритие, форм-факторът на проникване варира в рамките на ψ = 1,0-2,5.

По този начин, на силната страна на външната повърхност челни заварки могат да бъдат нормален (плосък), изпъкнал (укрепващ)или вдлъбнат(фиг. 19, a-c). Освен това вдлъбнатината на челните заварки е неприемлива, това е сериозен брак на заваряване.

Уголните заварки се правят изпъкнали, плоски, вдлъбнати. Вдлъбнатина на ъглови заварки по време на заваряване във всички пространствени позициине се допуска повече от 3 мм. Изпъкналостта (усилването) на заваръчните шевове се допуска не повече от 2 mm при заваряване в долно положение и не повече от 3 mm при заваряване в други позиции. Допуска се увеличаване на армировката на заваръчни шевове, направени във вертикални, хоризонтални и надземни позиции, с 1 mm с дебелина на основния метал до 26 mm и с 2 mm с дебелина на основния метал над 26 mm.

Заварените съединения с изпъкнали (челни и ъглови) шевове работят по-добре при статично натоварване. Но шевовете с прекомерно подсилване са нежелателни по две причини: поради повишена консумацияелектроди и електрическа енергия, както и поради концентрацията на напрежения в точките на пресичане на повърхността на заваръчния шев с основния метал.

Заварените съединения с плоски (челни и ъглови) и вдлъбнати (накрайници) шевове работят по-добре при променливи и динамични натоварвания, тъй като няма рязък преход от основния метал към заваръчния шев. В противен случай се създава концентрация на напрежения, от които може да започне разрушаването на завареното съединение.

За всички видове шевове е важно пълното проникване на ръбовете на съединяваните елементи и външната форма на шева както отпред, така и отзад. При челни, особено едностранни, шевове е трудно да се заварят притъпените ръбове до цялата им дебелина без специални техники, които предотвратяват прогарянето и осигуряват добро оформяне на задната перва.

Образуването на плавен преход на метала на предните и задните ролки към основния метал също е важно, тъй като това осигурява висока якост на фугата при динамични натоварвания. IN ъглови заваркиможе да е трудно заваряването на корена на заваръчния шев до пълната му дебелина и тогава се препоръчва вдлъбната форма на напречното сечение на заваръчния шев с плавен преход към основния метал. Това намалява концентрацията на напрежение в точката на преход и увеличава здравината на връзката при динамични натоварвания.

- ...

- Въведение

Сайтът ще ви запознае с основните видове заваряване и техниката на тяхното изпълнение.

- Основи на теорията на заваръчните процеси

Заваряването е процес на получаване на трайни съединения чрез установяване на междуатомни връзки между частите, които трябва да бъдат съединени по време на тяхното нагряване и (или) пластична деформация.

- Технология на заваряване

Под техниката на заваряване се разбират методите за манипулиране на електрода или горелката, изборът на режими на заваряване, устройства и методи за тяхното прилагане за получаване на висококачествен шев. Качеството на заваръчните шевове обаче зависи не само от техниката на заваряване, но и от други фактори, като състава и качеството на приложеното заваръчни консумативи, състоянието на повърхността, която ще се заварява, качеството на подготовка и монтаж на ръбове за заваряване.

- Проектиране на любителски заваръчни машини

Купете електро заваръчна машинадори внос, дори местно производство е лесно. Но добри устройстваса скъпи, а евтините не винаги осигуряват правилното качество на заваръчните работи. Следователно интересът към аматьорските дизайни на заваръчни трансформатори и токоизправители е напълно разбираем.

- аматьорска работилница за заварчици

Всяка теория струва малко, ако не е потвърдена от практиката. Ето защо по-долу са описани специфични продукти, чието производство не може да се откаже без заваряване.

- Безопасност

Всякакви заваръчни работипредставляват реална опасност за здравето на заварчика. Но избягването на тези опасности изобщо не е трудно. Просто трябва да спазвате правилата за безопасност, които са създадени за ваша собствена защита.

- Приложения

26-те таблици обобщават информацията, необходима на заварчика за метали и заваръчно оборудване.

- Проектиране на любителски заваръчни машини

Класификация на видовете заваряване

- Електродъгово заваряване

- Заваряване с пламък

Физико-химична същност на заваряването на метали

- Заваряване под налягане

- Заваряване чрез сплав

- Химичният състав на заваръчния шев

- Ролята на защитните газове, флюсите и шлаките

- Заваряемост на метали

- Деформации при заваряване

Особености на физическите процеси при електродъгово заваряване

- Свойства на заваръчната дъга

- Магнитен удар

- Образуване на заваръчна вана

- Деформации при заваряване

Особености на физическите процеси при газово заваряване

- Първоначални данни

- Опростено изчисляване на намотките

- Местоположението на намотките

- Проверка на качеството на намотките

Контрол на променливотоков заваръчен ток

Контактно точково заваряване

- Прост държач за електроди

Домашни газови горелки

- Горелка с вентил VK-74

Проектиране на заваръчни машини

- Първоначални данни

- Конструктивни характеристики на заваръчни трансформатори

- Стандартен метод за изчисляване на заваръчен трансформатор

- Опростено изчисляване на намотките

- Изчисляване на нестандартен трансформатор

- Избор на напречното сечение на магнитната верига

- Избор на бобини емпирично

- Местоположението на намотките

- Избор на намотачен проводник и изолационни материали

- Проверка на качеството на намотките

Характеристики на дизайна на различни магнитни ядра

- U-образен заваръчен трансформатор

--- Изработка на самоделна магнитна верига

- Заваръчни трансформатори на магнитна верига от LATRs

--- Трансформатор с раздалечени рамене ("уши")

--- Тороидален трансформатор от LATRs

--- Изработка на самоделна тороидална магнитна верига

- Заваръчен трансформатор от статора на двигателя

- Заваръчен трансформатор от ... TV

- Други видове заваръчни трансформатори

- Регулиране на променлив заваръчен ток

- Прост електронен контролер на заваръчния ток

- Заваръчен трансформатор с електронно регулиране на тока

- Прости изправителни устройства

- Токоизправител с усилване на напрежението

- Регулиране на постоянен заваръчен ток

--- Токоизправител - DC регулатор

--- Проста заваръчна машина с регулатор на тока

Контактно точково заваряване

- Дизайнерски характеристики на любителски ESA

- Настолен апарат за точково заваряване

- Точково заваряване за домашна работилница

Дизайн на домашно изработени държачи за електроди

- Прост държач за електроди

- Държач за електроди с резба

- Електрододържач с лостово заключване

- Електрододържач със скоба за прът

Домашни газови горелки

- Горелка с вентил VK-74

- Горелка преработена от ацетиленов газов резачка

- Горелка с вентил от газова бутилка

Производство на метални порти, решетки, огради

- Решетка на прозореца

- Ограда от метална мрежа

- Метални заварени огради

- Ажурна решетка

- Тъкане от метал

- Огради от готови ковани части

- Метал и камък

Челното съединение осигурява възможност за директно прехвърляне на сила от една част на друга без използване на междинни елементи. Той е оптимален по отношение на количеството изразходван метал и условията на работа на фугата при натоварване. Челната заварка трябва да гарантира проникване на метала по цялата му дебелина. Най-рационалната челна заварка се образува чрез топене само на основния метал.На практика такива заварки се използват в малък обем поради ограничаването на максималната дълбочина на проникване с използваните източници на топлина заваряване, невъзможността за сглобяване на частите, които ще се съединяват без празнина и при наличие на празнина, поради "необходимост от допълнителен метал за запълването му. Този тип заварка е най-характерна за електронния лъч

заваряване, обаче, липсата на допълнителен метал ограничава обхвата на този метод. Поради това се работи по заваряване с електронен лъч с допълнителен метал.

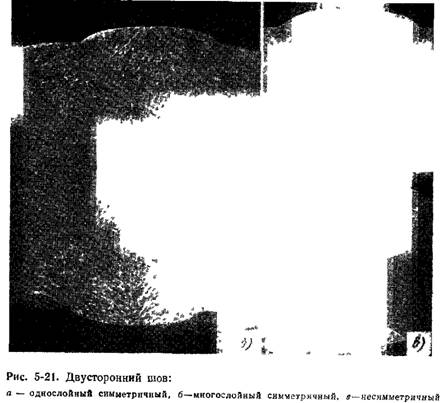

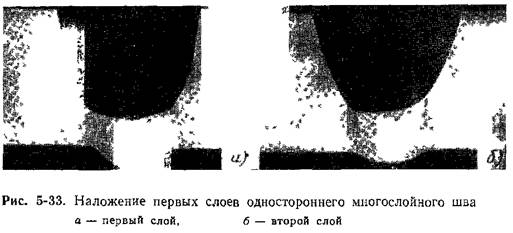

В зависимост от броя на слоевете (преходите), необходими за образуване на челна заварка с пълно проникване на основния метал, се разграничават еднослойни и многослойни челни заварки. При заваряване на продукт от едната страна шевовете се наричат едностранни (фиг. 5-20, a, b) от двете страни - двустранни (фиг. 5-21, a-c). Едностранните и двустранните шевове могат да бъдат еднослойни и многослойни (фиг. 5-20 и 5-21).

Ако напречните сечения на двата шева по време на двустранно заваряване са приблизително равни едно на друго, тогава такъв шев се нарича симетричен (фиг. 5-21, a, b), ако напречното сечение на шева от едната страна още разделшевът от другата страна е асиметричен (Фигура 5-21, в) Слой от по-голям участък се нарича основен, а слой от по-малък участък се нарича подготвен. Кой шев трябва да бъде заварен първо зависи от конкретните условия на заваряване. Един от шевовете в асиметричен шев може да бъде многопластов, а другият може да бъде еднопластов (фиг. 5-21, в).

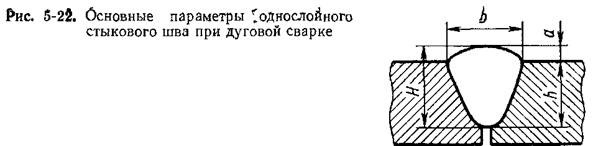

Челни еднослойни шевове. Най-целесъобразно е челните шевове да се извършват в един слой. Конфигурацията на еднослойна челна заварка се характеризира със следните параметри

(Фигура 5-22) * обща дебелина на шева I; дълбочина на проникване h ширина на проникване b; максимална височина на усилване a. В допълнение към тези основни параметри, конфигурацията на челната заварка се характеризира с ъгъла на преход от метала на заваръчния шев към основния метал; напречно сечение на заваръчния шев, образувано поради разтопения основен метал и допълнителен метал, въведен в заваръчната вана; обща площ на заваръчния шев, коефициент на формата на заваръчния шев (съотношение на ширината на заваръчния шев към дълбочината на проникване) и фактор на формата на армировката (съотношение на ширината на заваръчния шев към височината на армировката).

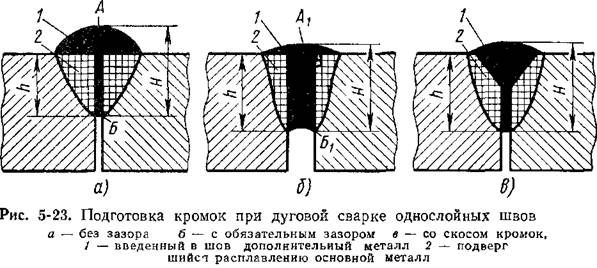

Заваряването на еднослойни шевове може да се извършва без празнина, в този случай максималната междина се определя от точността на подготовка на ръба и варира от 0-3 mm със задължителна междина или със скосени ръбове (фиг. 5-23, ac).

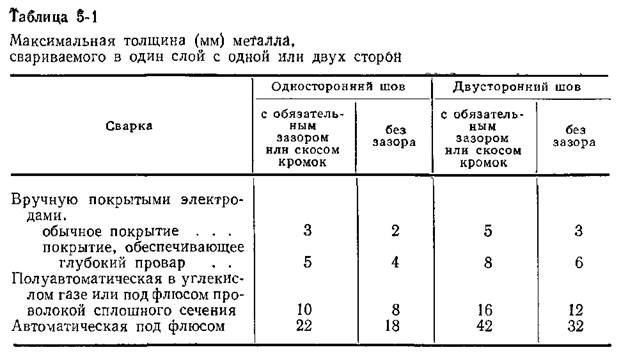

Дебелината на метала, при която е възможно електродъгово заваряванечелни заварки без режещи ръбове, зависи от мощността на източника на нагряване и от възможността да се осигури нормално образуване на заваръчния шев (Таблица 5-1)

Както се вижда от табл. 5-1, максималната дебелина на метала, при която е възможно заваряване в един слой от едната или от двете страни, може да се увеличи чрез прилагане на задължителна междина между ръбовете, които ще се заваряват, или скосените ръбове. Това се постига чрез увеличаване на дълбочината на проникване със сума, равна на усилването (Фигура 5-23, a-c). Конфигурацията на канала може да бъде всяка, но не трябва да излиза извън границите на проникване, типични за този режим.Дълбочината на проникване се определя от условията на равновесие между налягането на дъгата и хидростатичното

натиск, упражняван от течен метал и шлака. Следователно, с колко намалява точката Ax в сравнение с точка A, точката Bx също намалява със същото количество спрямо точката £. Стойността на H ще остане постоянна (фиг. 5-23).

Недостатъкът на заваряването с жлеб, в сравнение със заваряването със задължителна междина, е високата цена за подготовка на части за заваряване. Предимството му е в подобряването на условията за образуване на заваръчния шев поради равномерното отстраняване на топлината от корена му при заваряване на първия слой двустранни заварки, което намалява вероятността от образуване на кристализационни пукнатини и шлакови канали, наблюдавани по време на заваряване със задължителна междина.

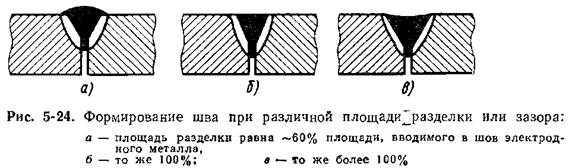

Доброто образуване на шева се осигурява, когато напречното сечение на жлеба или пролуката е равно на 50-70% от напречното сечение на електродния метал, въведен в шева. В този случай излишният допълнителен метал образува лека армировка, която осигурява плавен преход от заваръчния шев към основния метал (фиг. 5-24, а). Ако сечението на жлеба или пролуката е равно на сечението на електродния метал, въведен в шева, тогава шевът се оформя без армировка, наравно с основния метал (фиг. 5-24, б). Ако режещата секция или

междината е по-голяма от напречното сечение на електродния метал, въведен в заваръчния шев, тогава дебелината на заваръчния шев ще бъде по-малка от дебелината на основния метал (фиг. 5-24, в).

С автоматична и полу автоматично заваряванееднослойни шевове, формата на разреза се определя съгласно схемата по-долу. Въз основа на приетия режим на заваряване, който осигурява необходимата дълбочина на проникване на основния метал, изчислете напречното сечение на електродния метал, въведен в шева (за едностранно или двустранно заваряване) по формулата

![]()

където F3n е напречното сечение на електродния проводник, mm2; скорост на подаване на тел-електрод, m/h; vCB - скорост на заваряване, m/h. Секцията на рязане се определя по формулата

където ky е коефициент, който отчита укрепването на шева, обикновено равен на 1,4-1,6.

Според площта на сечението на жлеба, задавайки ъгъла на отваряне на ръба от 50-70 ° (в зависимост от ширината на шева), ние определяме неговата дълбочина. Дълбочината на рязане трябва да бъде по-малка от дълбочината на проникване. Ширината на процепа a при заваряване със задължителна междина се определя по формулата

При едностранно заваряване n е равно на дебелината на метала, който се заварява; за двустранно заваряване n е равно на 0,7 от тази дебелина. Еднослойното заваряване под флюс е най-подходящо за съединяване на метал с дебелина 5-42 мм. По-нататъшното увеличаване на дебелината на метала, заварен в един слой, е ограничено от трудността да се осигури нормално образуване на заваръчен шев с голямо сечение, а не от липсата на източници на нагряване с необходимата мощност. Лошото образуване на заваръчния шев се проявява в неравномерната неравна форма на повърхността му, тясно и дълбоко проникване, което допринася за намаляване на устойчивостта на заваръчния метал срещу образуването на кристализационни пукнатини.

За да се предотврати появата на канали за шлака по време на заваряване със задължителна междина, се препоръчва празнината да се запълни с метален пълнител (железен прах, нарязана тел, пелети и др.) - Това осигурява значително намаляване на вероятността от канали за шлака и до известна степен подобрява металургичната обработка на заваръчната вана. Въпреки това, цената на шева се увеличава поради относително високата цена на пълнителя и допълнителната операция по запълването му в празнината. Използването на пълнител с обичайния състав не позволява да се увеличи линейната скорост на заваряване, да се увеличи максималната дебелина на заварения метал за един проход и да се намали вероятността от кристализационни пукнатини. Следователно заваряването без празнина със скосени ръбове е по-обещаващо.

Първият слой двустранни шевове може да бъде заварен по всякакъв начин, който гарантира задържането на заваръчната вана в пролуката между ръбовете, като се използва ръчно заваряване, временна облицовка, флюсова подложка, запълване на празнината с азбест, колан или медна облицовка, и т.н. Шевът от втората страна е заварен на тежест. Изпълнението на първия слой върху теглото е възможно при ръчно и полуавтоматично заваряване с разстояние не повече от 2 mm, а за автоматично заваряване под флюс - с разстояние не повече от 1 mm. Ръчното заваряване не се отстранява, а се усвоява в процеса на полагане на следващия шев.

При двустранно заваряване и двата слоя, като правило, се заваряват с еднакво проникване, което е 60-70% от дебелината на основния метал. Това осигурява достатъчно голямо припокриване на проникванията. Ако е необходимо, е възможно да се заваряват двустранни шевове, така че проникването на един слой да е 30-35% от дебелината на метала, а вторият да е 70-80%. Този метод се използва, ако първият слой се заварява ръчно с покрити електроди, полуавтоматично под поток или във въглероден диоксид, а вторият - с автоматична потопена дъга. По-нататъшно намаляване на дълбочината на проникване на първия шев е неприемливо, тъй като ако дълбочината на проникване по време на заваряване на втория шев, което се извършва по тегло, надвишава 80% от дебелината на метала, съединението ще изгори, което е свързано с рязко увеличаване на дълбочината на проникване.

Заваряването на едностранни шевове с пълно проникване на метала и висококачествено образуване на гръб е сложна задача, която все още не е напълно решена. При заваряване на едностранни шевове, за да се осигури пълно проникване на ръбовете, металът трябва да се разтопи по цялата дебелина на частите, които ще се заваряват. Ако не се вземат специални мерки, незадържаната заваръчна вана ще изтече от фугата и вместо шева ще се образуват изгаряния. За да се предотврати изтичане на заваръчната вана под съединението, се монтират специални устройства, наречени облицовки и възглавници. В зависимост от материала се различават медни, флюсово-медни, флюсово-керамични и стоманени облицовки и подложки. Те също така намират използването на облицовка от фибростъкло и други материали.

Заваряване с пълно проникване без да се вземат специални мерки за задържане на заваръчната вана, т.е. на тегло, е възможно за тънък метал с подаване на аргон от страната на корена на заваръчния шев. Аргонът рязко се увеличава повърхностно напрежениетечен метал, допринасящ за задържането на заваръчната вана. Възможно е заваряване с покрити електроди при ниска входяща топлина, когато заваръчната вана се държи от сили на повърхностно напрежение.

Облицовката от флюс-мед е медна лента, притисната към основата на фугата, върху чиято повърхност се излива слой флюс в специален жлеб, обикновено с триъгълна форма. Облицовката се монтира трайно или се премества при заваряване на шева (плъзгаща се облицовка). Флюсът подобрява образуването на задните перли и предпазва подложката от директно излагане на дъга.

Стоманените подложки се заваряват към частите, които ще се заваряват (оставащи подложки) или се отстраняват след заваряване (временни или технологични подложки). Дебелината на стоманената облицовка трябва да бъде 30-40% от дебелината на заварения метал (а при многослойно заваряване - дебелината на слоя). Незаменимо условие за висококачествено заваряване е точното регулиране на облицовките. Разстоянието между фугата и облицовката от всякакъв вид не трябва да надвишава 1 мм. Медните и флюс-медни облицовки, останалите и временни стоманени облицовки служат не само за механично задържане на течната заваръчна вана, но също така променят естеството на отвеждане на топлината от основата на заваръчната вана, сякаш увеличават дебелината на заварения метал.

Подложката за флюс не променя естеството на отвеждане на топлината от основата на заваръчната вана и служи само за механично задържане на течния метал чрез принуждаване на флюса към основата на съединението. Следователно при заваряване върху флюсова подложка се постига пълно проникване на основния метал при по-ниска сила на тока, отколкото при заваряване върху облицовки. Това се дължи на факта, че при ограничено отвеждане на топлината от основата на заваръчната вана, дълбочината на проникване се увеличава рязко, докато ръбовете се разтопят напълно. Подложките от флюс са хомогенни и комбинирани.

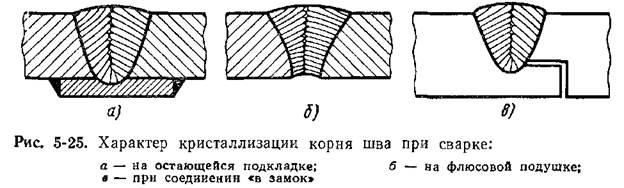

При заваряване върху стоманена заварена основа естеството на кристализацията на заваръчния метал в корена му (фиг. 5-25, а) се променя в сравнение с естеството на кристализацията на този участък при заваряване върху флюсова подложка (фиг. 5-25, б) или флюс-медна облицовка. Това, както бе споменато по-горе, влияе благоприятно на устойчивостта на метала срещу кристализационни пукнатини, които се появяват по оста на заваръчния шев. При заваряване понякога се наблюдават пукнатини върху останалата облицовка, произхождащи от пролуката между съвпадащите елементи.

Челното заваряване при свързване към ключалка (фиг. 5-25, в) не осигурява пълно проникване на основния метал. Заключващата връзка се използва при кръгови шевове на дебелостенни тръби и съдове. Характерът на кристализацията е същият като при заваряване на останалата облицовка, но е възможно образуването на пукнатина от празнина.

Използването на облицовки и възглавници ви позволява да получите едностранни шевове. Въпреки това, въпреки големия брой технологични методи и устройства, използвани за тази цел, не винаги е възможно да се осигури правилното и стабилно формиране на задното перче. Има случаи, когато формата на обратната ролка, дори в рамките на една и съща фуга, варира в широк диапазон. Следователно челните заварки на критични конструкции, като правило, се заваряват от двете страни. В същото време качеството на заваряването е много по-стабилно и е възможно да се получат еднослойни (двустранни) заварки върху метал с по-голяма дебелина (виж Таблица 5-1).

Преходът към едностранно заваряване засега е оправдан само в случай на реална нужда, например при производството на обемисти възли, когато е трудно или невъзможно да се обърнат изобщо, или за продукти, чиито размери не позволяват заваряване от втората страна. При едностранно заваряване трябва да се извършва повече контрол на качеството. Времето, прекарано за коригиране на дефекти и при определени условия, за редактиране на конструкции се увеличава.

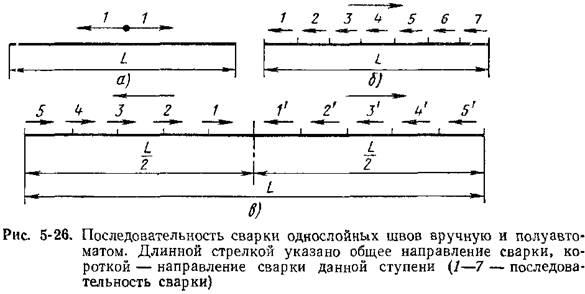

При заваряване на еднослойни шевове с всякаква дължина и при заваряване на къси шевове (до 300 мм), те се заваряват ръчно от началото до края - по целия път. При ръчно заваряване на шевове със средна дължина, за намаляване на деформациите и напреженията при заваряване, те се заваряват в две секции (фиг. 5-26, а), или така нареченият метод на обратна стъпка (фиг. 5-26, б), или от средата до краищата на шева (фиг. 5-26, в). При метода на заваряване с обратна стъпка целият шев се разделя на отделни секции с дължина 100–300 mm. Заваряването на всяка секция (стъпка) се извършва в посока, противоположна на общата посока на заваряване (фиг. 5-26, 6).

Краят на всеки следващ етап съвпада с началото на предишния. При полуавтоматичното заваряване под флюс се използват както проходно заваряване, така и стъпаловидно заваряване.

Производителността при извършване на еднослойни челни заварки се определя от линейната скорост на заваряване, равна на скоростта на движение на източника на топлина, и стойността на коефициента на използване на заваръчната инсталация. Максималната скорост, при която е възможно висококачествено изпълнение на еднослойна челна заварка, зависи от вида и режима на заваряване, дебелината на заварения метал, възможната точност на посоката на края на електрода в съединението и върху формата на заваръчната вана. Практически не зависи от количеството допълнителен метал, въведен в заваръчния шев за единица време. Важни показатели за този случай са способността за топене на източника на топлина и възможността за висококачествени заварки при високи скорости, за които широко се използва многодъговият процес.

При еднослойно заваряване са необходими внимателно почистване на метала и прецизен монтаж за заваряване, повишена стабилност на режима, точно водене на електрода и използване само на стандартни заваръчни консумативи, т.е. наличие на висока производствена култура. Ето защо на практика, понякога дори противно на техническата осъществимост, се използва многослойно заваряване, при което дефектите, образувани в един от слоевете, се елиминират при нанасяне на следващите слоеве.

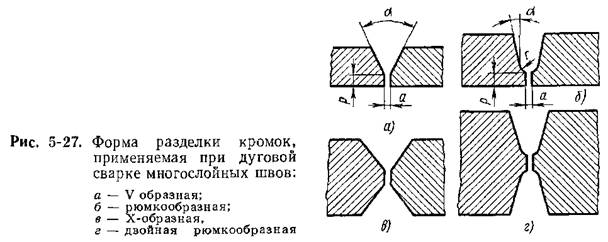

Челни многослойни шевове. Ако способността за проникване на източника на топлина не осигурява възможност за проникване на основния метал от едната или от двете страни до пълната дебелина, тогава се извършва специална подготовка на ръбовете, които ще бъдат заварени. В този случай се оставя пространство между елементите, които трябва да се съединят, което прави възможно приближаването на източника на топлина до точката на основния метал, която е най-отдалечена от повърхността. Това се постига чрез скосяване на ръбовете, оставяйки малка нескосен участък - тъпота, която се стопява по време на процеса на заваряване (фиг. 5-27, а-г).

Многослойно заваряване със скосени ръбове, дори за дебелини, които могат да се заваряват в един слой, се прибягва и до случаите, когато няма

Многослойно заваряване със скосени ръбове, дори за дебелини, които могат да се заваряват в един слой, се прибягва и до случаите, когато няма

източници на енергия с достатъчна мощност, е необходимо да се намали съотношението на основния метал в заваръчния метал (например при заваряване на средни въглеродни, средно легирани и други марки стомана), да се създаде благоприятен термичен цикъл или да се намали вероятността от дефекти и др. Очевидно такова решение на въпроса е по-малко подходящо от заваряване без режещи ръбове, тъй като в този случай част от основния метал се отстранява изкуствено и получената кухина се запълва с друг, по-скъп, електрод или пълнител метални. В този случай заваръчният метал се състои от 60-80% от електрода и само 20-40% от основния метал. Ефективността на заваряването е значително намалена.

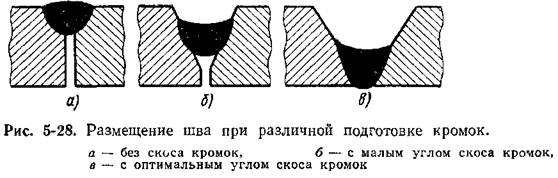

Условията, поради които се осъществява проникването на корена на заваръчния шев при многослойно заваряване, са ясни от диаграмите, показани на фиг. 5-28. При заваряване без режещи ръбове при дадена мощност на източника на нагряване, шевът ще се образува, както е показано на фиг. 5-28 ч. Ако ръбовете се раздалечат на разстояние, по-голямо от ширината на шева, тогава при същата мощност на източника на отопление, шевът ще се потопи в жлеба до положение, при което ширината му ще съвпада с ширината на жлеба ( Фиг. 5-28, б).

С увеличаване на ъгъла на отваряне на ръбовете ще настъпи допълнително намаляване на нивото на заваръчната вана и при същата мощност на източника на отопление и формата на заваръчния шев, проникване на частите, които трябва да се съединят в основата на заварката ще бъде постигната (фиг. 5-28, в). При малък ъгъл на режещи ръбове е трудно да се осигури проникване дори при многослоен шев.

Ръбовете за заваряване се изрязват чрез отстраняване на част от метала по равнина, разположена под определен ъгъл спрямо вертикалната ос (V-образно изрязване на ръбове, фиг. 5-27, а) или по специално избрана извита повърхност ( стъклено изрязване на ръбове, фиг. 5-27b). Характерът на подготовката на ръбове за заваряване с V-образен жлеб се определя от ъгъла

ъгъл на отваряне на ръба или ъгъл на скосяване, стойност

притъпяване p и разстоянието (хлабината) между частите, които ще се заваряват a (виж фиг. 5-27, а).

Ъгълът на отваряне на ръбовете се избира по такъв начин, че да се осигури проникването на върха на ъгъла на притъпяване и оптималният коефициент на формата на проникване. При малък ъгъл на отваряне е възможно липса на проникване на върха на ъгъла (виж фиг. 5-28, б) и поява на кристализационни пукнатини. Последното се дължи на факта, че за да се постигне проникване при тези условия, слоят трябва да има малък фактор на формата. Ъгълът на отваряне на ръба практически не зависи от дебелината на заварения метал и зависи малко от метода на заваряване. При всяка дебелина е необходимо да се създадат условия за висококачествено изпълнение на първия слой.

Формата на препарирането на ръбовете в жлеба с форма на стъкло се определя от количеството притъпяване p и размера на междината a, определени от същите съображения като за V-образния жлеб, радиусът r, който варира в рамките на 5-8 mm, а ъгълът на скосяване a, равен на 10-14 °. Съгласно условията на образуване на метала на първия слой и по протежение на сечението на жлеба, за предпочитане е стъкловидна подготовка на ръбовете. В този случай обаче сложността на подготовката за заваряване се увеличава и е необходима по-точна посока на електрода по оста на съединението, за да се осигури проникване на ръбовете.

За намаляване на разреза се използва двустранен V-образен разрез, наречен X-образен разрез (виж фиг. 5-27,

Използването на двустранно рязане позволява да се намали напречното сечение на шева с 30-40%. Поради симетрията на заваръчния участък, ъгловата деформация на конструкцията е значително намалена в двустранните канали в сравнение със заваряването на едностранна многослойна заварка. Недостатъците на двустранното рязане на ръбовете са трудността при проникване в горната част на ъгъла, особено при ръчно заваряване, и трудността да се гарантира, че затъпяването на двата ръба съвпада.

Размерът на пролуката зависи от дебелината на метала, метода на заваряване и диаметъра на електрода. Опитът показва, че за да се осигури високо качество на заварената връзка, е важна не толкова абсолютната стойност на междината, колкото нейното постоянство по дължината на съединението. При значителни колебания в ширината на междината е трудно да се осигури стабилност на проникване, постоянство на напречното сечение на заваръчния шев и неговото добро формиране. Степента на притъпяване се определя от дълбочината на проникване на метала, постигната при заваряване на първия слой. Зависи от метода на заваряване, режима на заваряване и формата на подготовката на ръба. С режещи ръбове може да се заварява метал с всякаква дебелина.

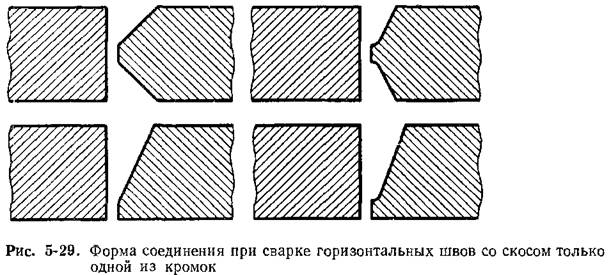

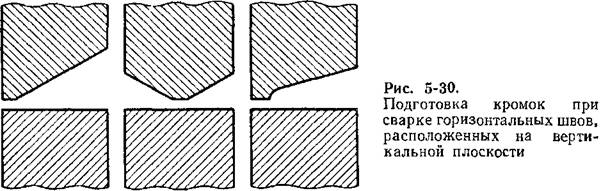

Понякога се използва едностранно или двустранно изрязване само на един ръб (фиг. 5-29). В този случай напречното сечение на канала намалява леко, тъй като ъгълът на скосяване на единия ръб е практически равен на ъгъла на отваряне за симетрични канали, а достъпът до върха на заваръчния шев и посоката на електрода по оста на съединението са много по-трудни. Следователно този тип подготовка на ръбовете трябва да се препоръчва само за специални случаи, например при заваряване на шевове в хоризонтално положение.

(Фигура 5-30). Наличието на долен скосен ръб улеснява образуването на шев.

Параметрите на различните видове рязане и изборът на методи за подготовка на ръбовете за различни методи на дъгово заваряване се регулират от GOST 8713-70, 14771-69 и 5264-69. Тези препоръки обаче не винаги са оптимални и поради това трябва да продължи работата по усъвършенстване на съществуващите и създаване на нови опции за подготовка на ръбовете. За автоматично заваряване на многослойни шевове в защитни газове е възможно да се използва шлицово заваряване (фиг. 5-31). Опитът с използването му все още е ограничен. Първите данни показват повишена вероятност от образуване на дефекти. С дебелина на метала до 60 mm, заваряването на прорези по отношение на производителността на процеса и консумацията на електродната тел няма предимства пред автоматичното заваряване под флюс с двустранна подготовка на ръбове във формата на стъкло.

Общият принцип, който трябва да бъде в основата на избора на формата на жлеба за тези специфични условия, е използването на жлеба от минималното сечение, което осигурява необходимото качество на заваръчния шев с приетия метод на заваряване и наличното заваръчно оборудване.

![]()

Сглобяването на ръбовата междина е типично за електрошлаковото заваряване. Размерът на пролуката в този случай се определя от дизайна и размерите на токопроводящите мундщуци и необходимостта от създаване на шлаков басейн с оптимален обем. Ако е необходимо да се заварява шев чрез електрошлаково заваряване без пълно проникване при липса на достъп от вътрешната повърхност на шева, тогава понякога се използва рязане на ръбове. Параметрите за режещи ръбове за електрошлаково заваряване се избират в съответствие с GOST 15164-69.

Заваряването на многослойни шевове, независимо от дебелината на метала, по правило трябва да се извършва в същите режими. Дебелината на метала влияе само върху броя на слоевете. Всички слоеве, с изключение на първия, се препоръчва да се изпълняват в същия режим. Това е особено важно за автоматично и полуавтоматично заваряване: няма нужда да променяте режима. При нанасяне на първия слой са необходими същите мерки за задържане на заваръчната вана, както при еднослойните шевове. Образуването на задна перла по време на едностранно заваряване на многослойни шевове също не е стабилно.

Напречното сечение на слоя при заваряване на многослойни заварки се избира въз основа на необходимостта от стабилно проникване на корена на заваръчния шев и добро образуване на останалата част от него. Напречното сечение на слоя се определя от положението на шева в пространството и метода на заваряване. Във всички случаи трябва да се стремим към максималното сечение на слоя, което дава възможност да се намали броят на слоевете, да се намали времето, прекарано за почистване на шлаката, инсталиране на машината и други спомагателни работи. При ръчно заваряване на челни заварки площта на напречното сечение на първия слой (в mm2) се избира според следната практически установена зависимост:

![]()

![]()

При автоматично заваряване под флюс площта на напречното сечение на слоя обикновено не надвишава 70-80 mm2, но може да достигне 100 mm2

където ky е коефициентът, отчитащ укрепването на шева, се приема равен на 1,2-1,3; Fp - сечение на рязане, mm2.

При многослойно дъгово заваряване първият проход трябва да се извършва особено внимателно, за да се осигури проникване на корена на заваръчния шев. При всички методи на заваряване се прилага стриктно по оста на фугата без осцилаторни движения на края на електрода. Изместването на шева към един от ръбовете повишава устойчивостта срещу образуването на кристализационни пукнатини, но е възможна липса на сливане.

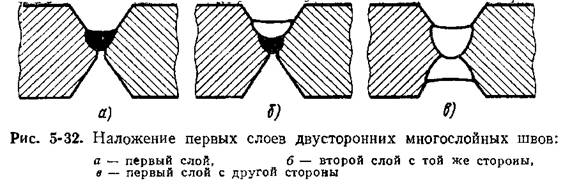

При заваряване под флюс на критични конструкции режимът обикновено се избира така, че първият слой, в който е най-вероятно възникването на дефекти, да бъде напълно усвоен при двустранно заваряване и почти напълно усвоен от следващите слоеве при едностранно заваряване (Фиг. 5-32, ac и 5-33 , a, b). Напречното сечение и формата на първия слой трябва да позволяват той да бъде потопен в жлеба (виж фиг. 5-28, в). Вторият, а понякога и третият слой също се нанасят по оста на фугата Всички следващи слоеве се изпълняват с изместване на електрода от оста на ставата към един от ръбовете с по такъв начин, че всеки следващ

слоят припокрива предишния с около V3 от неговата ширина. В тази последователност заваряването се извършва до пълно запълване на жлеба. При автоматично заваряване под флюс ръбовете на корена на заварката не се почистват преди заваряване от втората страна.

слоят припокрива предишния с около V3 от неговата ширина. В тази последователност заваряването се извършва до пълно запълване на жлеба. При автоматично заваряване под флюс ръбовете на корена на заварката не се почистват преди заваряване от втората страна.

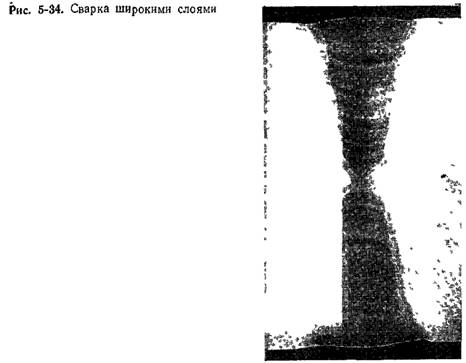

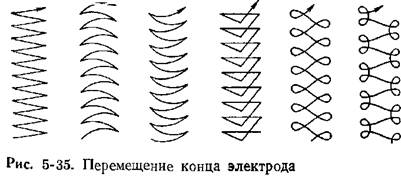

При ръчно заваряване в допълнение към схемата за наслояване, показана на фиг. 5-20, б, приложете схемата, показана на фиг. 5-34. За да се получат разширени слоеве, краят на електрода се премества в напречна посока (фиг. 5-35).

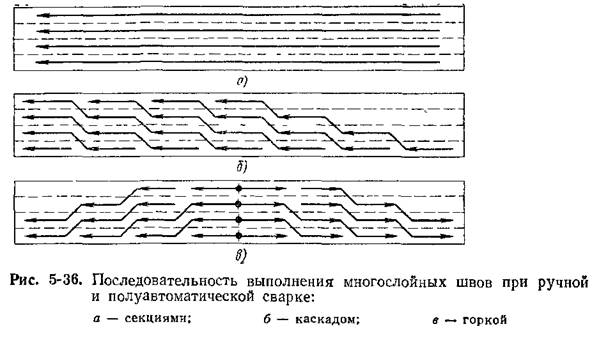

При автоматичното заваряване всички слоеве на многослойна заварка се преминават последователно един след друг. При ръчно заваряване, за да се намалят деформациите на заваряване, да се намали скоростта на охлаждане на заваръчния метал и зоната на топлинно въздействие и да се намали възможността от напукване, свързано с недостатъчно напречно сечение на слоя, заваряване на секции, каскада и плъзгане ( се използва от двама заварчици). Същността на тези методи е ясна от схемите, показани на фиг. 5-36, a-c. Дължината на всяка стъпка, в зависимост от състава на основния метал, варира от 300-600 mm. Всеки следващ слой се нанася върху предишния слой, който все още не е имал време да се охлади. Скоростите на охлаждане на зоната на топлинно въздействие и на заваръчния метал са ниски, тъй като нагряването на основния метал по време на нанасянето на всеки слой е сякаш предварително загряване преди заваряване на следващия слой. Първият слой е в най-лошите термични условия, така че дължината на стъпката

и режимът на заваряване е избран така, че преди нанасянето на втория слой, първият да няма време да се охлади под температура от 200 ° C.

При заваряване на закаляема стомана с дебелина над 30-40 mm, ръбовете се нагряват преди нанасянето на първия слой. Нагряването до температура 200-250 ° C обикновено се извършва от газови горелки или индуктори. При заваряване на нисковъглеродни стомани, които не са склонни към втвърдяване, дължината на стъпалата се увеличава значително. При заваряване на секции или плъзгачи всеки слой от заваръчния метал и метала от зоната на топлинно въздействие, заобикаляща го, преминават през цикъл на втвърдяване (нагряване по време на заваряване и охлаждане след него) и цикъл на закаляване (нагряване и охлаждане по време на заваряване на следващия слой). След заваряване на последния слой от шева по границата на сливане с основния метал, се нанася допълнително, така нареченото зърно за отгряване.

Заваряването на вертикални шевове с двустранна подготовка на ръба обикновено се извършва от двете страни едновременно (двудъгово заваряване). При заваряване на вертикални и хоризонтални шевове силата на тока обикновено се намалява с 15-20% в сравнение със силата на тока при заваряване в долно положение. Използват се електроди с диаметър не повече от 5 мм, които осигуряват малка заваръчна вана. При заваряване на таванни шевове, за да се улесни прехвърлянето на електроден метал, се използват електроди с диаметър не повече от 4 mm и силата на тока се намалява с 20-25% в сравнение със силата на тока при заваряване в долно положение. Заваряването се извършва при ниско напрежение на дъгата - къса дъга.

Ефективността на процеса при извършване на многослойни заварки се определя от скоростта на заваряване, която зависи от количеството затъпяване, напречното сечение на жлеба, количеството допълнителен метал, въведен в заваръчния шев за единица време, и степента на използване на инсталация. Ако скоростта на движение

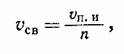

източникът на нагряване за всички слоеве на заваръчния шев е един и същ, тогава скоростта на заваряване се определя от зависимостта

източникът на нагряване за всички слоеве на заваръчния шев е един и същ, тогава скоростта на заваряване се определя от зависимостта

където ip.i - скоростта на движение на източника на топлина, i / h.

Ако скоростта на движение на източника на топлина от слой към слой се промени, тогава скоростта на заваряване се определя от зависимостта

Скорости на движение на източника на топлина

при заваряване на първия, втория и следващите слоеве.

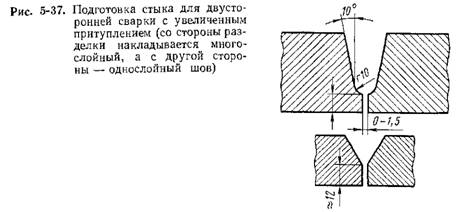

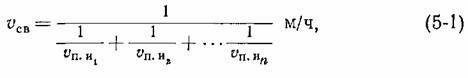

За да подобрят производителността на заваряване, те се стремят да увеличат максимално количеството притъпяване (Фиг. 5-37 и Таблица 5-2), прилагат режещи ръбове на възможно най-малкото сечение и увеличават количеството на допълнителен метал, въведен в заваръчната вана за единица време. За увеличаване на последния индикатор, увеличаване на силата на тока и броя на едновременно горящи дъги, увеличаване на коефициента на отлагане (поради увеличаване на плътността на тока и предварително нагряване на електрода) или метал се въвежда в разреза под формата на пръти, прах, зърна, пелети,

Таблица 5-2

Стойността на притъпяването на ръбовете на ириса чрез различни методи на заваряване, mm

ленти и др. Понякога в потока или в покритието на електродите се внася допълнителен метал.Всички тези мерки имат своите предимства и недостатъци и повишават производителността на процеса (по основното време) с около 30-40%.Изборът на най-подходящия метод за увеличаване на количеството на допълнително въведен метал за единица време зависи от специфичните условия на заваряване.

Страница 1

Ръчното заваряване се използва за автоматично заваряване на метал с дебелина 10 - 70 мм.

Ръчното заваряване е най-простият технологичен метод за задържане на разтопен метал при автоматично заваряване под флюс, но поради ниската скорост на ръчно заваряване и необходимостта от използване на сравнително скъпи висококачествени електроди, този метод намалява икономическата ефективност на автоматичното заваряване. Заваряването се извършва с електроди с диаметър 3 - 4 мм. Преди автоматично заваряване заваръчният шев трябва да бъде внимателно почистен от шлака.

Ръчното заваряване на първия слой намалява ефективността на този метод. Следователно заваряването се използва в околната среда защитни газове(въглероден диоксид или аргон), който има редица предимства пред другите методи за електрическо заваряване.

За ръчно заваряване се използват същите заваръчни материали, които се препоръчват за кореново заваряване, за автоматично заваряване - материалите, използвани за заваряване на запълващите слоеве на шева. При ръчно заваряване съединението се сглобява с обичайната междина и заваряването се извършва веднага след като заваряването на корена на шева е завършено отвън.

Заваряването след ръчно кореново заваряване е най-скъпият метод, тъй като е необходимо да се заварява ръчно поне една трета от дебелината на листовете, които ще се заваряват, и следователно трябва да се прибягва до него в краен случай.

Заваряването чрез ръчно заваряване при монтаж е най-разпространено. Този метод позволява автоматично заваряване с относително ниски изисквания за качество на монтажа на челната връзка.

Заваряване чрез ръчно заваряване се извършва, когато е невъзможно да се използва друг метод на заваряване. Електродите в тези случаи трябва да бъдат само с високо качество.

Заваряване чрез ръчно заваряване на корена на шева се използва само ако е невъзможно да се получи точен монтаж. Обикновено заваряването се извършва на 1/3 от дебелината на заварявания метал, винаги с висококачествени електроди. Големият обем ръчно заваряване прави този метод малко икономичен.

Преди заваряване коренът на шева се заварява ръчно от страната на облицовъчния слой с електроди E50A с диаметър 4 - 5 mm. При двойна дъга отложеното зърно не трябва да достига до облицовъчния слой с 1 5 - 2 мм. След заваряване коренът на шева се почиства с шмиргел и се заварява под флюс. Заваряването на облицовъчния шев се извършва на два прохода: първо се заварява разделителният слой, а след това основната облицовка. Разделителният слой е заварен с тел марка Sv-07Kh25N13 с диаметър 3-4 mm под флюс AN-26, основният облицовъчен слой е заварен с тел марка Sv-06Kh19N10MZT също под флюс AN-26. Заваряване на разделителната и облицовъчната част (Слоевете се препоръчват да се извършват с разделен електрод. При производството на конусните части на биореактора се използва ръчно дъгово заваряване. Заваряването се извършва в следната последователност: първият слой на шева е заварен от страната на лицевия шев с електроди E50A с диаметър 4 - 5 mm; вторият слой, изпълнен на няколко прохода, се заваряват със същите електроди от страната на въглеродната стомана; третият разделителен слой на шева се нанася от страната на облицовъчния слой с електроди EA1M с диаметър 3 - 4 mm; четвъртата основна облицовка се заварява на няколко прохода с електроди EA1MB с диаметър 4 - b mm. В същото време изпълнението на всяка следваща преминаването трябва да започне само след като предишният слой се охлади. Заваряването се извършва на постоянен ток с обратна полярност. Ако температурата на околната среда е под 5 ° C, е необходимо да се загрее завареното съединение.

Полуавтоматичното заваряване чрез ръчно заваряване се използва в случаите, когато полуавтоматичното заваряване не е възможно, например при заваряване на периферни шевове на цилиндрични продукти с малък диаметър.

Характеристиките на челното заваряване и подготовката на ръбовете за заваряване се определят от дебелината на основния метал. При малка дебелина на метала - ■ до 5-6 мм - ръбовете на листовете, които трябва да се съединяват, не изискват специална подготовка и трябва да бъдат отрязани достатъчно правилно, за да се осигури взаимен паралелизъм и постоянна междина между тях по време на заварката. Операцията в този случай е подобна на напластяването на перлата, само е необходимо да се обърне специално внимание на равномерността на топене на двата ръба, за което на края на електрода се придава напречно осцилаторно движение. Напречното сечение на заварката се получава със значителна армировка, варираща от 50 до 100% от дебелината на основния метал. Основната трудност при заваряване на челно съединение е правилното формиране на обратната страна на заваръчния шев.

В този случай при отклонения от нормалния режим на заваряване възникват следните дефекти. При недостатъчно подаване на топлина цялата дебелина на листовете не се стопява и се получава липса на проникване на секцията (фиг. 63). При прекомерно подаване на топлина се получава чрез проникване на метала и разтопеният метал изтича от обема на шева, образувайки провисване от обратната страна, а понякога и през дупки - изгаряния.

Доста трудно е да се получи идеално напречно сечение на заваръчния шев с пълно проникване на секцията на листа и липса на провисване от обратната страна по време на заваряване. Задната страна на шева не се вижда от заварчика, така че леките отклонения в режима на заваряване са достатъчни, за да причинят липса на сливане или увисване на задната страна. Страхувайки се от изгаряния и увисване, заварчикът обикновено работи в режим, който причинява появата на липса на сливане в заваръчния участък. Средната стойност на липсата на проникване до голяма степен зависи от уменията на заварчика. За нискоквалифициран заварчик стойността не е -

проникването може да достигне 50 или повече процента от дебелината на листа. Много зависи и от качеството на използваните електроди.

Шевовете с липса на проникване по време на статично изпитване често показват задоволителна якост, следователно, като изключение, такива шевове могат да бъдат разрешени в нискокритични конструкции, работещи при статично натоварване. В този случай ефектът от липсата на проникване се компенсира чрез укрепване на шева от страната на заваряване. В по-критични конструкции, особено тези, работещи при променливи или ударни натоварвания, заварките с липса на проникване са неприемливи и многократно са причинявали аварии и разрушаване на заварените продукти. Липсата на проникване действа като разрез и води до бързо разрушаване на структурата. Следователно, за шевовете на критични заварени продукти е необходимо да се вземат мерки, за да се гарантира липсата на проникване на заваръчния участък. Липсата на проникване може да се отстрани чрез заваряване на обратната страна или чрез нанасяне - фиг. 64. Заваряване. подплата. Заваряването се състои в нанасяне на допълнителен валяк с намалено напречно сечение върху обратната страна на шева (фиг. 64).

Заваряването е надежден метод за елиминиране на липсата на сливане. Недостатъкът на заваряването е значително увеличаване на интензивността на работа с 30-40 процента или повече, освен това обратната страна на шева често не е много достъпна или трябва да се готви в неудобно положение, например, на тавана. Заваряването се използва широко в практиката. Обратната страна на шева може да бъде недостъпна за заваряване, тогава използването на заваряване се елиминира, например при заваряване на тръбни съединения. Използването на облицовки дава възможност за заваряване на цялата секция при работа от едната страна и получаване на шев с висока якост с едно преминаване, без да се прибягва до заваряване на обратната страна.

Облицовките за челни заварки се делят на подвижни, които се отстраняват в края на заваряването, и несменяеми или глухи, оставащи заварени към задната част на заваръчния шев. Заваряването с облицовки има редица предимства: работата се извършва само от една от най-удобните и достъпни страни на шева, производителността на заваряване се увеличава значително, тъй като заварчикът, без страх от изгаряния и увисване, работи при повишени режими и повишено заваряване скорости. Свалящите се облицовки обикновено са изработени от червена мед. Поради високата топлопроводимост на медта, достатъчно масивните облицовки не се топят при контакт с течен метал и могат лесно да бъдат отстранени от заваръчния шев след приключване на заваряването. При интензивна работа и масово производство на еднотипни продукти медните облицовки могат да се охлаждат с течаща вода. Трябва да се осигурят подходящи приспособления, за да се осигури плътно прилягане на заварения метал към медните облицовки по цялата дължина на заваръчния шев. Останалите несменяеми или слепи подложки обикновено са стоманена лента с дебелина 3-4 мм и ширина около 50 мм. В края на заваряването

стоманената облицовка е заварена плътно към заваркаи остава на него. Съединението на тръба с вложка от стоманена пръстеновидна облицовка, която се използва широко в практиката на заваряване на различни тръбопроводи, е показана на фиг. 65. Препоръчително е, когато е възможно, да се използват елементи от самата заварена конструкция като облицовка.

дебелина от 0,8 до 1,5 мм. Челно заваряване на стоманени листове без предварително изрязване на ръбовете може да се използва и за големи дебелини при условия за двустранно заваряване (фиг. 66). По този начин могат да се заваряват листове с дебелина

8-12 мм. Недостатъкът на такава връзка е значителна вероятност да се получи липса на проникване на секцията и включвания на шлаки и оксиди по оста на заваръчния шев и този дефект не може да бъде открит чрез външно изследване и се отваря само чрез рентгеново предаване и други методи.

В повечето случаи, с дебелина на метала над 5 мм, те прибягват до предварително рязане или скосяване на ръбовете; в същото време шевовете са едностранни и двустранни. Нормалният жлеб за едностранна челна заварка, така нареченият V-образен жлеб, е показан на фиг. 67

Заварката, сглобена и подготвена за заваряване, се характеризира с три основни измерения:

неговата по-ниска стойност е скосяването на ръба a / 2), притъпяването на ръба или нескосената част a и междината между ръбовете o. Увеличаването на ъгъла на жлеба или отварянето на ръбовете улеснява заваряването и достъпа до долните слоеве метал, но увеличава количеството на отложения метал и сложността на заваръчния шев. Притъпяването на ръба улеснява монтажа и намалява възможността за прогаряне на метала в горната част на шева. Пролуката улеснява достъпа до долните слоеве метал и проникването на цялата секция.

Въз основа на дългогодишната практика на нашите фабрики, общоприети са следните размери на елементите за режещи ръбове за едностранен шев. Ъгъл на рязане a = 60-70 ° или ъгъл на скосяване a / 2 = 30-35 °. Кога - | притъпяването на ръба е 2-3 лиги, / и по дебелините на заварените ме -)

talla над 20 lsh - до 4-■ (

5 лъва. Празнина 5 е взета от /_

2 до 4 mm, като се увеличава с увеличаване на дебелината на метала. Споменатият шев може да е на - фиг. 68. Разрез на V-образен шев:

MPRRN 7gtta TLGTGІІINKІ MRTYAPЇЇЇYA Fri 1 - контролен (заваръчен) валяк;

смяна ЗА ДЕБЕЛИНА на метал от 2 _ контролен жлеб; 3 - първият слой;

5 до 40 мм и повече. При средно - * - усилване,

дебелина на заваръчния метал

изпълнява се на няколко слоя. Дебелината на слоя обикновено е около 5-6 мм. Най-трудно е заваряването на първия слой, при което са възможни същите дефекти като при заваряване на листове без скосени ръбове, тоест липса на проникване на секцията, провисване и изгаряния.

Мерките за борба с тези дефекти остават същите: заваряване на обратната страна и използване на подвижни или оставащи облицовки. Преди заваряване на обратната страна в критични продукти се препоръчва металът да се изреже на дълбочина 2-3 mm, т.е. да се избере така нареченият контролен жлеб, който след това се блокира от заваръчна или контролна ролка (фиг. 68) .

Отвън заваръчният участък завършва с армировка, чиято стойност, в зависимост от дебелината на метала, се задава в рамките на 3-5 mm. При големи дебелини при многослойно заваряване всеки слой се отгрява при нанасяне на следващия слой, което подобрява структурата и механичните свойства на метала. Не се отгряват само армировката и контролната или заваръчна перка, което трябва да се има предвид при металографско изследване и механично изпитване на многослойни заварки.

При значителни дебелини на метала и достатъчна достъпност на обратната страна на шева, двустранен или Х-образен шев се конкурира с едностранен шев, схематично показан на фиг. 69. Двустранният шев изисква по-малко заваръчен метал и по-малко разходи за труд за заварчика със същата дебелина на метала. Второто предимство на двустранния шев е по-голямата симетрия на секцията, което намалява деформацията на продукта.

Недостатъкът на двустранния шев е необходимостта от заваряване от двете страни, което често е трудно, а понякога и напълно невъзможно.

Има преходни форми между едностранен шев с обратна страна заваряване и симетричен двустранен шев.

|

i Дебелина |

връзки |

пасажи |

Диаметър на електрода в mm |

Заваръчен ток в a |

Производителност на заваряване в m^h |

||

|

[метал в мм |

|||||||

|

и її---------- 1 |

|||||||

|

Приблизителни режими на ръчно дъгово заваряване на челни заварки |

В допълнение към челната заварка, която е основната форма за всички видове заваряване с леене, електродъговото заваряване дава възможност за удобно извършване на ъглови заварки, които образуват такива важни форми на фуги като лаф и тройник. Уголните заварки са показани на фиг. 73.

Обемът на заваръчния шев за запълване с нанесен метал е двугранен ъгъл, образуван от повърхностите на елементите, които трябва да се съединяват; стойността на ъгъла в повечето случаи е 90°. Ръбовете на ъгловата заварка не са симетрични по отношение на разсейването на топлината. Един от ръбовете, където заваръчният шев е разположен далеч от ръба на листа, отстранява топлината приблизително два пъти по-интензивно от другия ръб, който е ръбът на листа, който се нагрява и топи много по-бързо. Освен това краищата на шева често заемат различно пространствено положение, например единият е в

по-ниско, а другият във вертикално положение, което значително усложнява работата на заварчика. Тази трудност се елиминира чрез накланяне на продукта, така че средната равнина на шева да заеме вертикално положение, а двата ръба на шева са наклонени към хоризонталната равнина симетрично с 45° (фиг. 74). Тази така наречена позиция на заваряване на лодка предлага значителни предимства при заваряване и се препоръчва за използване, когато е възможно, за което в заводите се използват специални устройства за бързо завъртане на продукта и поставяне в желаната позиция.

При заваряване на ъглова заварка електродът се води в средната равнина на ъгъла на отваряне и на края на електрода се придава напречно осцилаторно движение, за да се стопи металът на двата ръба.

Най-голямата трудност е изпълнението на първия слой, особено получаването на пълно проникване, тоест топене на горната част на ъгъла. Липсата на проникване в този случай не може да бъде коригирана чрез заваряване на обратната страна и се открива лошо при последващ контрол.

Уголни заварки със значително напречно сечение се извършват на няколко слоя. Размерът на заваръчния участък се определя от размера на правоъгълника, вписан в очертанията на заваръчния участък (фиг. 75). Кракът на такъв три-

Квадратът определя размера на шева. Обикновено се използват шевове с равни крака; неравни крака се използват по-рядко, в специални случаи. Обикновено се приема, че пълната якост на заваръчния шев се постига със заваръчен крак, равен на дебелината на метала, а по-нататъшното увеличаване на напречното сечение на заваръчния шев се счита за безполезно.

Според очертанията на външната повърхност на ъглов шев има шевове с изпъкнала повърхност или подсилени шевове с плоска повърхност или нормални

nye, и шевове с вдлъбната повърхност, или отслабени. Подсилените шевове се препоръчват за продукти, работещи при статично натоварване. Както показва опитът с променлив или удар-

Фиг. 76. Заварени съединения: а - припокриване; б - Таурин.

при натоварване, както и по време на изпитвания на умора, отслабените шевове с вдлъбната повърхност работят по-добре. Нормалните шевове с равна повърхност заемат средно положение и по този начин са най-универсални и затова най-често се използват на практика.

Формата на повърхността на ъглов шев се определя до голяма степен от използваните електроди. Електродите, произвеждащи плътен вискозен разтопен метал, лесно образуват шевове с изпъкнала подсилена повърхност. Електродите, които дават лесно разпръскващ се течен метал, образуват предимно отслабени шевове с вдлъбната повърхност.

Посредством ъглови заварки могат да се получат два важни вида заварени съединения: наклон и тройник (фиг. 76). За

особено критични заварени продукти, работещи при променливи и динамични натоварвания, понякога се използва тройникова връзка с предварително изрязване на ръбовете на прикрепения лист. В табл. 9 са показани примерни режими на ръчно заваряване на ъглови заварки.

Таблица 9

|

Приблизителни режими на ръчно дъгово заваряване на филе U1BOB |

Заваръчен шев(при дъгова заварка) е конструктивен елемент на заварено съединение по линията на движение на източника на заваръчна топлина (дъгата), образуван от метал, втвърден след топене.

Заварките се класифицират според техните конструктивни характеристики, предназначение, положение, дължина и външна форма.

По дизайн шевовете са разделени на дупе и ъгъл(ролка). Челните заварки са най-рационални, тъй като имат най-ниска концентрация на напрежение, но изискват допълнително изрязване на ръбовете.Заварките са V-, U-, X- и K-образни. При V- и U-образни заварки, заварени от едната страна, е задължително да се заварява коренът на заваръчния шев от другата страна, за да се елиминира евентуална липса на проникване (фиг. 4.1), което е източник на концентрация на напрежение.

При автоматично заваряване се приемат по-малки размери на ръбовете на жлебовете поради по-голямото проникване на елементите, които се съединяват (виж Таблица 4.1). За да се осигури пълно проникване на заваръчен шев, едностранното автоматично заваряване често се извършва върху флюсова подложка, медна подложка или остатъчна стоманена основа.

При електрошлаково заваряване не се изисква рязане на ръбовете на листовете, но празнината в фугата се взема най-малко 14 mm.

Уголните заварки, много често използвани в конструкциите, са лентови заварки в греди и колони. С такива шевове се заваряват конструктивни елементи (ребра, облицовки), както и елементи в ъглите на решетъчни конструкции и др. Ъгловите (ролкови) шевове са заварени в ъгъл,

образуван от елементи, разположени в различни равнини. Изрязването на ръбовете на използваните в този случай продукти е показано в табл. 4.1.

Наричат се ъглови заварки, разположени успоредно на действащата аксиална сила флангови, и разположени перпендикулярно - челен.

Шевовете могат да бъдат работещи или свързващи (конструктивни), непрекъснати или прекъсващи (шпонков канал). Според положението си в пространството при изпълнението им биват долни, вертикални, хоризонтални и таванни (фиг. 4.2.). Най-много е заваряването на долните шевове

Ориз. 4.1. Видове шевове.

а - челна заварка в еднопроходно челно съединение; б - челна заварка с коренова заварка в едноетажна челна връзка; в - хълбочни и челни шевове в надбедрената става; d - ъглови заварки в тройниково съединение; e - прекъсващи (шпонцови) шевове в надбедрената става; 1 - кореново заваряване; 2 - челен шев; 3 - боков шев; 4- ъглови шевове; 5 - прекъсващи или шпонкови шевове

удобен, лесен за механизация, дава най-добро качество на шева, следователно при проектирането трябва да се има предвид възможността за изработване на повечето шевове в долно положение. Вертикалните, хоризонталните и таванните шевове се извършват предимно по време на монтажа. Те са лоши

са податливи на механизация, трудно е да се извършват ръчно, качеството на шева е по-лошо, така че използването им в конструкции е ограничено.

Разграничават се следните заварени съединения: челни, надвирни, ъглови и тройници (фиг. 4.3).

дупетосе наричат връзки, при които елементите са свързани с краища и единият елемент е продължение на другия. Такива връзки са най-рационални, тъй като имат най-ниска концентрация на напрежение при предаване на сили, икономични са и удобни за управление.

|

Челните съединения на ламарина се извършват с прав или наклонен шев.

Ориз. 4.2.Положението на шевовете в пространството

1 - дъно; 11 - вертикално; 111 - таван; 1U - хоризонтално върху вертикална повърхност

Връзки в скутасе наричат тези, при които елементите за заваряване частично се припокриват един друг (фиг. 4.3, б). Тези съединения се използват широко за заваряване на листови конструкции с малка дебелина (2-5 mm), в решетъчни и други видове конструкции. Разнообразие от фуги са фуги с наслагвания за подсилване на ставите.

Свързващите се фуги с наслагвания са прости, но по-малко икономични по отношение на разхода на метал и причиняват рязка концентрация на напрежение, така че рядко се използват при променливи и динамични натоварвания, както и при ниски температури.

ъгълсе наричат съединения, в които заварените елементи са разположени под ъгъл (фиг. 4.3, г).

Т-образнафугите се различават от ъгловите по това, че в тях краят на един елемент е заварен към повърхността на друг (фиг. 4.3, д).

Уголни заварки (ролкови) се използват при всички видове заварени съединения. С челни заварки се правят само челни съединения.

Изпълнението на завареното съединение зависи от неговото качество, т.е. минимален брой дефекти. Най-честите дефекти

заварените съединения са:

но) подрязвания , представляващи вдлъбнатини (браздове) в метала, минаващи по границата на шева;

б) липса на проникване- няма проблясване между заваръчния метал и основния метал. В същото време на местата на липса на проникване се откриват тънки филми от оксиди и включвания на маркуча;

в) шлака(неметален) включване- частици от шлака, които не са имали време да изплуват на повърхността на заваръчния шев преди втвърдяването на заваръчния метал;

ж) пори– зони, пълни с газ, отделен при заваряване;