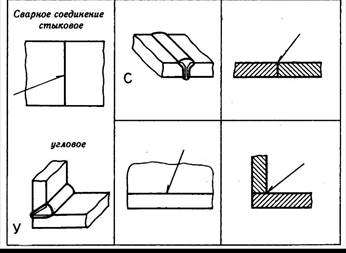

Т-образна заварка. Заварени челни съединения

Свързването с нитове е едноделно. В повечето случаи се използва за свързване на листове и профилни профили. Връзката се оформя чрез занитване на нитовата пръчка, вкарана в отвора на частите.

По време на занитване поради пластична деформация се образува затваряща глава и валът на нита запълва празнината в отвора. Силите, причинени от еластичните деформации на частите и прът на нита, затягат частите. Относителното срязване на частите се противопоставя на нитовите пръти и отчасти от силите на триене в съединението.

Дупките в части се пробиват или пробиват. Пробиването е по-малко продуктивно, но осигурява повишена здравина. При пробиване листовете се деформират, по ръбовете на отвора се появяват малки пукнатини, а от изходната страна на отвора се образува остър ръб, което може да причини подрязване на нитовата пръчка. Поради това щанцоването понякога се комбинира с последващо райбероване.

Занитването (замърсяване на пръта) може да се извърши ръчно или машинно. Машинното занитване дава по-високо качество на съединенията, тъй като осигурява равномерно закрепване на нитовете и увеличава силите на натиск на частите. Стоманени нитовемалък диаметър (до 10 мм) и нитове от цветни метали се поставят без нагряване - студен нит. Стоманени нитове с диаметър повече от 10 мм се нагряват преди монтаж в частите - горещо занитване. Предварителното нагряване на нитове улеснява процеса на занитване и подобрява качеството на връзката (постига се по-добро запълване на отвора и повишено напрежение в съединението на частите, свързано с термични деформации при охлаждане).

Нитовите съединения се използват за части, чийто материал е лошо заварен, и в тези конструкции, където е важно да се разтегне процесът на разрушаване по време на разработка. Например: разрушаването на един или няколко от хилядите нита на крило на самолета все още не води до неговото унищожаване, но вече може да бъде открито и елиминирано по време на контрол и ремонт.

Ориз. 3. Връзка с нитове

> Заварени съединения

Заварена връзка - една част. Оформя се чрез заваряване на материалите на частите в зоната на съединението и не изисква никакви спомагателни елементи. Силата на връзката зависи от хомогенността и непрекъснатостта на материала заваркаи района около него. Завареното съединение е най-съвършеното съединение "всичко в едно", тъй като приближава композитните части до плътните по-добре от другите. Със заварено съединение е по-лесно да се осигурят равни условия на якост, да се намали теглото и цената на продукта.

Видовете заваряване, използвани в съвременното машиностроене, са много разнообразни. Всеки от тях има свои специфични области на приложение. От всички видове заваряване най-широко използваното е електрическото заваряване.

Има два вида електрическо заваряване:

1. Електродъгово заваряване: въз основа на използването на топлина електрическа дъгада стопи метал. За да се предпази разтопеният метал от вредното въздействие на околния въздух, върху повърхността на електрода се нанася дебело защитно покритие, което отделя голямо количество шлака и газ, образувайки изолирана среда. Това гарантира повишаване на качеството на заваръчния метал, чиито механични свойства могат рязко да се влошат под въздействието на кислород и азот във въздуха.

За същата цел се извършва заваряване под флюс. Този вид заваряване в момента се счита за основен тип автоматично заваряване. Производителността на автоматичното заваряване е 10 - 20 пъти или повече по-висока от ръчното заваряване. Подобряване на производителността се постига чрез прилагане на ток от 1000 - 3000 A вместо 200 - 500 A при ръчно заваряване. Това осигурява по-рационално образуване на шева и увеличава скоростта на заваряване.

Докато при ръчното заваряване образуването на шев се постига главно от електродния метал, при автоматичното заваряване шевът се образува до голяма степен от разтопения основен метал, което не само съкращава времето за заваряване, но и значително намалява консумацията на електрод материал. Автоматичното заваряване под флюс осигурява високи и, което е особено важно, равномерни механични свойства на фугите в зависимост от индивидуалните качества на заварчика.

При електрошлаковото заваряване източникът на топлина е топлината, отделена при преминаване на тока от електрода към детайла през шлаковата баня. Електрошлаковото заваряване е предназначено за свързване на части с голяма дебелина. Дебелината на частите, които ще се заваряват, е практически неограничена. Дебелината на частите, които ще се заваряват, е практически неограничена. Електрошлаковото заваряване дава възможност за замяна на сложни и тежки монолитни и плътно ковани конструкции със заварени от отделни прости отливки, изковки и листове, което значително улеснява и намалява себестойността на производството. Това заваряване се прилага и за отливки от чугун.

2. Контактното заваряване се основава на използването на повишено омично съпротивление на кръстовището на частите и се извършва по няколко начина.

При челно съпротивително заваряване през частите се пропуска ток, чиято сила достига няколко хиляди ампера. Основното количество топлина се отделя на кръстовището, където има най-голямо съпротивление; металът в тази зона се нагрява до пластично състояние или дори до повърхностно топене. След това токът се изключва и нагрятите части се притискат с известна сила - металът на частите се заварява върху цялата повърхност на съединението. Този тип заваряване се препоръчва за челни съединения на части, чиято площ на напречното сечение е сравнително малка.

При точково съпротивително заваряване фугата не се оформя по цялата повърхност на фугата, а само в отделни точки, към които се довеждат електродите на готварската машина.

При заваряване със съпротивителен шев тесен непрекъснат или прекъсващ шев е разположен по протежение на съединението на частите. Това заваряване се извършва с дискови електроди, които се търкалят в посоката на заваряване. Точковото и шевното заваряване се използва в фугите предимно за листови части с дебелина не повече от 3 - 4 мм и тънки стени на армировъчни стени. За разлика от точковото заваряване, шевното заваряване образува херметично съединение.

Всички разглеждани видове съпротивително заваряваневисокопроизводителни, те се използват широко в масовото производство за заваряване на тръби, фитинги, каросерии на автомобили, метално покритие на железопътни вагони, каросерии на самолети, тънкостенни резервоари и др.

Ориз. 4. Заварена връзка

> Челна връзка

Челната става в много случаи е най-простата и надеждна. Трябва да се използва навсякъде, където дизайнът на продукта позволява. В зависимост от дебелината на частите, които ще се съединяват, връзката се извършва със или без обработка на ръбовете, със или без заваряване от другата страна.

При малки дебелини обработката на ръбовете не е необходима, но при средни и големи дебелини е необходима поради условието за образуване на шев по цялата дебелина на частите. Автоматичното заваряване под флюс дава възможност да се увеличи максималната дебелина на листовете, заварени без обработка на ръбовете, с около два пъти.

Челно заваряване е възможно не само за листове или ленти, но и за тръби, ъгли, канали и други профилни профили. Във всички случаи съставната част се получава близо до цялото.

Челното съединение може да се разруши по шева, мястото на сливане на заваръчния метал с метала на детайла в зоната на топлинно въздействие. Зоната на топлинно въздействие е частта, съседна на шева, в която в резултат на нагряване по време на заваряване се променят механичните свойства на метала. Намаляването на механичните свойства в зоната на топлинно въздействие е особено значително при заваряване на термично обработени и студено обработени стомани. За такива съединения се препоръчва топлинна обработка и втвърдяване след заваряване. Практиката е установила, че при висококачествено заваряване разрушаването на връзката на стоманените части се случва главно в зоната на топлинно въздействие.

Ориз. 5. Видове заварени съединения

> Връзка в скута

Извършва се с ъглови шевове.

В зависимост от формата на напречното сечение се разграничават ъглови заварки:

Ш нормален - най-често срещаният в практиката;

Ш подобрен;

Ш вдлъбнати - намаляват концентрацията на напрежения и се препоръчват при действие на променливи натоварвания. Вдлъбнатината на шева обикновено се постига чрез механична обработка, което значително увеличава цената на връзката. Следователно такъв шев се използва само в специални случаи, когато са оправдани допълнителни разходи;

Ш изпъкнали - образуват рязка промяна в напречното сечение на частите на кръстовището, което е причина за повишена концентрация на напрежение. Не се препоръчва при натоварени носещи конструкции.

ГЛАВА V

УСТОЙЧИВОСТ НА УМОРА НА ЧЕЛНИ И НАГРЕСНИ ЗАВАЧКИ

Челните стави заемат най-голям дял в общия обем заварени конструкции. При производството на челни съединения се използват различни методи на заваряване (ръчна дъга, автоматична потопена дъга, във въглероден диоксид, челен контакт, триене, електрошлака, електронен лъч) и различни конструкционни стомани с различна дебелина.

Значителен дял в производството на заварени конструкции на мостове, кранове, талиги на подвижен състав, различни строителни конструкции и превозни средства се отделя на припокриващите се съединения. Ставите от този тип имат по правило силна концентрация на напрежения и поради това оценката на тяхната устойчивост на умора е от особено значение.

ЗАВАРЕНИ ЧЕЛНИ СЪЕГИ

Заварените съединения при статично натоварване често са равни по сила на основния метал, тъй като укрепването на заваръчния шев се увеличава напречно сечениеелемент, а концентраторите на напрежението не се появяват в такава остра форма, както се появяват при циклични или ударни натоварвания. Здравината на ставите при променливи натоварвания като правило е намалена в сравнение с основния метал. Причината за намаляването на якостта е наличието на неблагоприятни остатъчни напрежения при заваряване и концентратори на напрежението, създадени от формата на съединението и технологични дефекти.

Челните стави, в сравнение с други видове стави, имат повишена якост, характеризират се с по-малко рязка промяна на геометричната форма и по-ниска концентрация на напрежение. Има голямо количество експериментални данни за умората на челните стави. Най-характерните резултати от изследванията на умора на съединения с напречни челни заварки, извършени през последните 20 години, са дадени в табл. 8 (фиг. 34 и 35). Обобщената таблица включва стойностите на границите на издръжливост на основния метал и челните съединения на различни конструкционни стомани(с якост на опън в широк диапазон - σ в =42÷82 kgf/mm 2). Връзките се извършват чрез ръчна дъга, автоматична дъга под флюс, полуавтоматична във въглероден диоксид и електрошлаково заваряване. Размерът на напречното сечение на плоски и цилиндрични образци и елементи варира от 5×30 mm (лабораторни проби) до много големи елементи – валове с диаметри 150 и 200 mm и плочи със сечение 200×200 mm.

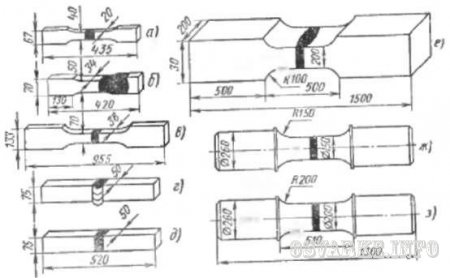

Ориз. 34. Образци на челни съединения за изпитване на умора

Фигура 35. Образци и елементи за изпитване на умора на челни съединения, направени чрез електрошлаково заваряване

Границата на издръжливост на челните съединения в първоначално състояние, заварени по различни методи върху нисковъглеродни стомани, е 40-64% (Таблица 8) от границата на издръжливост на основния метал.

В още по-голяма степен се намалява здравината на челните съединения за нисколегирани и среднолегирани стомани.

Устойчивост на умора на необработените челни съединения нисколегирани стоманипрактически независим от автоматичния режим на заваряване и заваръчни консумативи(електродна тел и поток) .

При изработването на челни съединения на първо място се стремят да осигурят пълно проникване и да получат метал с необходимото механични свойствабез дефекти при заваряване. На външната форма на шева обикновено се обръща по-малко внимание. В същото време здравината на челните съединения се определя до голяма степен от формата и външните размери на заваръчния шев. Особено рязко намаляване на якостта се отбелязва за тези фуги, в които армировката на шева е направена с рязък преход към основния метал, в резултат на което се създава значителна концентрация на напрежение.

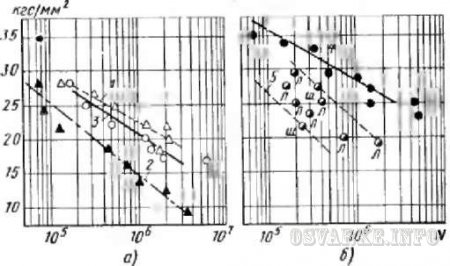

Така че, ако проби от съединение, направено чрез електрошлаково заваряване върху мека стомана, с добър профил на усилване на заварката, имаха граница на издръжливост от 20 kgf / mm 2, тогава с неблагоприятен профил на усилване на заварка (в резултат на несъответствие на медните плъзгачи ), границата на издръжливост на пробите е само 11 kgf / mm 2 (фиг. 36), т.е. намалява с 45% (виж Таблица 8).

Ориз. Фиг. 36. Резултати от изпитвания на умора на образци от валцувани стоманени съединения, направени чрез електрошлаково заваряване: а - с армировка на заварка; b - с отстранена армировка на шева; 1 и 3 - добър профил на усилване; 2 - неблагоприятен профил на усилване; 3 и 4 - заваряване на консумативи електроди; 5 - връзка върху отлята и валцувана стомана (l - счупване по отлята стомана, w - счупване по шева)

Страница 1

Заварената челна връзка е една от най-често срещаните полиетиленови тръбни съединения.

Завареното челно съединение в този случай се изпълнява със значителни дефекти: изместване на ръба, метален приток, което рязко намалява издръжливостта. Заваряване на греди със сечение, както е на фиг. 4, в, може да се извърши електродъгово заваряванев CO2 среда и заваряване с триене. Постигането на пълно проникване по цялата секция се осигурява последователно чрез използването на заваряване с триене. Трудностите при поставянето на облицовката и наличието на течове, образувани между медната облицовка и незавършената вътрешна повърхност на гредата на картера, правят този метод на заваряване непрактичен на практика. Понякога връзката, показана на фиг. 4d, което позволява да се получи стабилно проникване по цялото напречно сечение. Наличието на останалата облицовка въвежда естествен концентратор на напрежението в конструкцията на фугата и значително намалява якостта на умора.

Заварени челни ставиосигуряват много по-ниско надлъжно съпротивление на ходовите релси в сравнение с използваните преди това съединения с релсови наслагвания. В заварени съединенияне са необходими надлъжни челни съединители. Скъсяването на ръцете и кръстовете обаче е задължително във всички случаи. Изключение от това правило се допуска при изолирани релси и когато релсите се използват като елемент от токовата верига в системите за сигнализация. Напречните междурелсови джъмпери трябва да намалят неблагоприятните ефекти в случай на счупване на релсата. Скачащите между коловозите на двупътни и многорелсови линии също допринасят за значително намаляване на потенциалната разлика в железопътната мрежа и при нормална работа, т.к. обратен токот всеки влак може да се разпредели между няколко паралелно свързани релсови нишки.

Заварените челни съединения (фиг. 1, в) имат почти еднакъв марж на безопасност както в заварките, така и в основния метал.

Заварените челни съединения се изпитват за статично огъване и опън. Заварените съединения с гнезда се изпитват за отлепване.

Заварените челни съединения на части на тялото с дебелина до 2 mm и ъглови съединения с крак на шев до 5 mm се изпълняват главно във вертикално положение.

Всички заварени челни съединения на горивната камера трябва да бъдат подложени на непрекъсната радиографска проверка.

Здравината на заварените челни съединения зависи главно от формата на прехода на заваръчния шев към основния метал. Формата на прехода се влияе от конструктивни и технологични фактори, от които най-значими са: формата на подготовката на ръба, чистотата на металната повърхност в областта на образуване на шева и режима на заваряване. Чрез промяна на тези фактори е възможно да се получат челни съединения с повърхностна форма, при която се постигат равни условия на якост заварено съединениес основния метал под вибрационно натоварване.

За заварени челни съединения от ZOHGSNA стомана ( автоматично заваряванепотопен AN-3 с проводник 18XMA) при подобни условия силата на вибрации намалява само с коефициент 18–2 в сравнение с силата на вибрации на съединение без дефект и с фактор 25–3 в сравнение с силата на вибрации на неблагороден метал; основен метал.

Силата на заварените челни съединения с липса на проникване, както се вижда от фиг. 2 зависи от чувствителността на заваръчния метал към дефекти в липсата на зона на проникване. В зависимост от естеството действащи натоварванияЧувствителността на заваръчния метал към липса на проникване е различна.

Качеството на заварената челна връзка без скосени ръбове се дължи на правилния избор на диаметъра на електрода и тока. Челните съединения с V-образен жлеб, в зависимост от дебелината на метала, се заваряват с еднослойни или многослойни шевове. По скосите на ръбовете движението на дъгата се забавя, за да се получи необходимото проникване, а в основата на шева се ускорява, което.