Какво е ток с обратна полярност. Характеристики на заваряването с променлив ток

9 април 2017 г

Как да регулирате тока при заваряване?

Това е доста често срещан въпрос, който има няколко решения. Има един от най-популярните начини за решаване на проблема, регулирането става чрез активна баластна връзка на изхода на намотката (вторична).

На територията Руска федерация, заваряването за променлив ток е да се използва честота от 50 Hz. Като източник на захранване се използва 220V мрежа. И всички трансформатори за заваряване имат първична и вторична намотка.

В единици, използвани в индустриална зона, регулирането на тока се извършва по различни начини. Например, с помощта на движещи се функции на намотките, както и магнитно маневрене, различни видове маневрене на дросела. Те също така използват запаси от баластни съпротивления (активни) и реостат.

Такъв избор на заваръчен ток не може да се нарече удобен начин, поради сложната дизайнерска схема, прегряване и дискомфорт при превключване.

По-удобен начин за регулиране на заваръчния ток е, ако навиете вторичната (вторична намотка), като направите кранове, което ще ви позволи да промените напрежението при превключване на броя на завоите.

Но за да се контролира напрежението в широк диапазон, в този случай няма да работи. Някои недостатъци се отбелязват и при регулиране от вторичната верига.

По този начин регулаторът на заваръчния ток при първоначална скорост преминава през себе си високочестотен ток (HFC), което води до обемност на конструкцията. И стандартните превключватели на вторичната верига не предполагат натоварване от 200 A. Но в веригата на първичната намотка индикаторите са 5 пъти по-малко.

В резултат на това беше намерен оптимален и удобен инструмент, в който регулирането на заваръчния ток не изглежда толкова объркващо - това е тиристор. Експертите винаги отбелязват неговата простота, лекота на използване и висока надеждност. Силата на заваръчния ток зависи от прекъсването на първичната намотка за определени периоди от време, при всеки от полупериодите на напрежението. В този случай индикаторите за средно напрежение ще намалеят.

Принципът на работа на тиристора

Частите на регулатора са свързани както успоредно, така и противоположно една на друга. Те се отварят постепенно от импулси на тока, които се образуват от транзистори vt2 и vt1. При стартиране на устройството и двата тиристора са затворени, C1 и C2 са кондензатори, те ще бъдат заредени през резистора r7.

В този момент, когато напрежението на някой от кондензаторите достигне напрежението на лавинообразния пробив на транзистора, той се отваря и разрядният ток протича през него, кондензаторът се свързва с него. След като транзисторът се отвори, тиристорът, съответстващ на него, се отваря, той ще свърже товара към мрежата. След това започва полупериод на променливо напрежение, което е противоположно по знаци, което предполага затваряне на тиристора, след което следва нов цикъл на презареждане на кондензатора, вече в обратна полярност. След това следващият транзистор се отваря, но отново свързва товара към мрежата.

DC и AC заваряване

AT съвременен свят, заваряване с постоянен ток. Това се дължи на възможността за намаляване на количеството на електродния пълнител в заваръчния шев. Но когато заварявате с променливо напрежение, можете да постигнете много висококачествен резултат от заваряване. Източниците на заваръчен ток, работещи с променливо напрежение, могат да бъдат разделени на няколко вида:

- Устройства за аргонова дъга заваряване. Той използва специални електроди, които не се топят, благодарение на това аргоново заваряванестава възможно най-удобно;

- Апарати за производство на RDS чрез променлив електрически ток;

- Оборудване за заваряване с помощта на полуавтоматично устройство.

И методите на заваряване по променлив начин са разделени на два вида:

- употреба неконсумативни електроди;

- електроди на парче.

Има два вида DC заваряване, обратна и права полярност. Във втория вариант заваръчният ток се движи от минус към положителен, а топлината се концентрира върху детайла. А обратното фокусира вниманието върху края на електрода.

Заваръчният генератор за постоянен ток се състои от двигател и самия генератор на ток. Използват се за ръчно заваряванев монтажни работии на полето.

Производство на регулатор

За да направите устройство за контрол на заваръчния ток, ще ви трябват следните компоненти:

- Резистори;

- Тел (нихром);

- Намотка;

- проект или схема на устройството;

- Превключвател;

- Стоманена пружина;

- Кабел.

Операция на баластната става

Индикаторът на баластното съпротивление на апарата за управление е на ниво 0,001 Ohm. Избира се чрез експеримент. Директно за получаване на съпротивление се използва основно съпротивлението на проводници с висока мощност, те се използват в тролейбуси или на асансьори.

Намалете високочестотното заваръчно напрежение дори като използвате стоманена пружина за вратата.

Такова съпротивление се включва неподвижно или по различен начин, така че в бъдеще ще бъде възможно лесно да се регулират индикаторите. Единият край на това съпротивление е свързан към изхода на трансформаторната конструкция, другият е снабден със специален затягащ инструмент, който може да се хвърли по цялата дължина на спиралата, което ще ви позволи да изберете желаното напрежение.

Основната част от резисторите, използващи проводник с висока мощност, се произвежда под формата на отворена спирала. Монтира се върху конструкция с дължина половин метър. По този начин спиралата е направена и от телта на нагревателния елемент. Когато резистори, изработени от магнитна сплав, взаимодействат с намотка или парче стомана, в процеса на преминаване на ток с висока скорост, тя ще започне да трепери забележимо. Спиралата има такава зависимост само докато се разтегне.

Как сами да си направите дросел?

Съвсем реално е да си направите дросела сами у дома. Такъв е случаят, когато има права макара с достатъчно завъртания на желания шнур. Вътре в намотката има прави метални пластини от трансформатора. Чрез избора на дебелината на тези плочи е възможно да се избере началното реактивно съпротивление.

Нека разгледаме конкретен пример. Дросел с намотка с 400 завъртания и кабел с диаметър 1,5 mm се запълва с плочи с напречно сечение 4,5 квадратни сантиметра. Дължината на намотката и проводника трябва да е еднаква. В резултат на това токът на трансформатора от 120 A ще бъде намален наполовина. Такъв дросел е направен със съпротивление, което може да се сменя. За да се извърши такава операция, е необходимо да се измери задълбочаването на преминаването на сърцевината в намотката. При липса на този инструмент, намотката ще има малко съпротивление, но ако пръчката се постави в нея, съпротивлението ще се увеличи до максимум.

Дросел, който е навит с правилния кабел, няма да прегрее, но е възможно сърцевината да има много вибрации. Това се взема предвид при замазка и закрепване на железни плочи.

При променлив ток е възможно само заваряване на обикновена мека стомана. На практика има много случаи на заваряване на части от чугун, средни и високовъглеродна стомана, цветни метали, легирана стомана. Това изисква постоянен ток. Факт е, че електродите за горните метали горят стабилно главно на постоянен ток. В допълнение, използването на права дъга или обратна полярностпредоставя допълнителни технологични предимства.

Професионалното заваряване на съдове под налягане се извършва и с постоянен ток.

Схема на DC заваръчна машина

Трансформатор Tr 1 - обикновена заварка, без никакви промени. По-добре е, ако има твърда характеристика, тоест вторичната намотка е навита върху първичната. Диоди D 1 - D 4 - всякакви, предназначени за ток най-малко 100 A.

Радиаторите на диоди са избрани в такава зона, че нагряването на диодите по време на работа не надвишава 100 ° C. За допълнително охлаждане може да се използва вентилатор.

Кондензатор C1 е композит от оксидни кондензатори с общ капацитет от най-малко 40 000 микрофарада. Могат да се използват кондензатори от всяка марка с капацитет от 100 микрофарада всеки, включително паралелно. Работното напрежение е най-малко 100 V. Ако такива кондензатори се прегреят по време на работа, тогава тяхното работно напрежение трябва да се вземе най-малко 150 V. Могат да се използват и кондензатори с други номинали.

Ако планирате да работите само при високи токове, тогава изобщо не можете да инсталирате кондензатори. Choke Dr 1 - конвенционална вторична намотка заваръчен трансформатор. Желателно е сърцевината да бъде направена от правоъгълни плочи. През него не протича отклоняващ ток. Ако се използва тороидална сърцевина, тогава е необходимо да се изреже магнитната междина в нея с ножовка.

Резистор R 1 - тел. Можете да използвате стоманена тел с диаметър 6 - 8 мм и дължина от няколко метра. Дължината зависи от вторичното напрежение на вашия трансформатор и тока, който искате да получите. Колкото по-дълъг е проводникът, толкова по-малък е токът. За удобство е по-добре да го навиете под формата на спирала.

Полученият заваръчен токоизправител ви позволява да заварявате права и обратна полярност.

Заваряване с директна полярност - „минус“ се прилага към електрода, „плюс“ към продукта.

Заваряване с обратна полярност - „плюс” се прилага към електрода, „минус” към продукта (показан на фиг. 4. 1.).

Ако трансформаторът Tr 1 има собствено регулиране на тока, тогава най-добре е да се монтира върху него максимален ток, и погасете излишния ток със съпротивление R 1.

Заваряване на чугун

Практиката на частните заварчици е разработила два надеждни и ефективни начина за заваряване на чугун.

Първият се използва за заваряване на продукти с проста конфигурация, където чугунът може да се „разтяга“ след охлаждащия шев. Трябва да се има предвид, че чугунът е абсолютно непластичен метал и всеки охлаждащ шев причинява напречно свиване от около 1 mm.

По този начин е възможно да се заварява отпаднало око на леглото, чугунено тяло, което се спука наполовина и т.н.

Преди заваряване пукнатината се изрязва с V-образен жлеб за цялата дебелина на метала.

Можете да заварявате разреза с всеки електрод, въпреки че най-добри резултати се получават при заваряване с електрод от марката UONI (с произволни номера) при постоянен ток с обратна полярност.

След заваряване шевът се шлайфа наравно с основния метал и върху него се заваряват наслагвания от мека стомана.

Настилките трябва да бъдат заварени на всички възможни места. Колкото повече от тях, толкова по-здраво е завареното съединение. Заваръчните наслагвания трябва да са по протежение на текущата сила.

Заварените конструкции с наслагвания често са по-здрави от оригиналния чугун.

Вторият метод е разработен за продукти със сложна конфигурация: цилиндрови блокове, картери и т.н. Най-често се използва за отстраняване на изтичането на различни течности.

Преди заваряване пукнатината се почиства от мръсотия, масло, ръжда.

За заваряване се използва меден електрод от марката "Комсомолец" с диаметър 3 - 4 мм. Токът е с постоянна обратна полярност.

Преди заваряване се поставя пукнатина или кръпка върху точкови лепенки.

Заваряването се извършва с къси шевове на случаен принцип. Първият шев се изпълнява навсякъде. Дължината му е не повече от 3 см.

Веднага след заваряване на шева той се удря интензивно.

Охлаждащият шев намалява по размер, а коването, напротив, го разпределя. Коването се извършва за около половин минута.

След това изчакайте металът да изстине напълно. Охлаждането се контролира на ръка. Ако докосването на шева не причинява болка, се заварява втори къс шев със същата дължина.

Вторият и всички следващи шевове са заварени възможно най-далеч от предишните. След заваряване на всеки къс шев се извършва коване и охлаждане.

Последният, който заварява затварящите секции между късите шевове. Резултатът е непрекъснат шев.

Определяне на марката стомана чрез искра

В ремонтната практика има доста неизвестни случаи на заваряване на стомани химичен състав. Без да се определи съставът на такива стомани, тяхното висококачествено заваряване е невъзможно.

Има начин да се определи съдържанието на въглерод в стоманата с точност ±0,05%. Основава се на контакта на изпитвания метал с въртящо се шмиргело. Формата на образуваните в този случай искри може да се използва за преценка както за процента въглерод, така и за наличието на добавки.

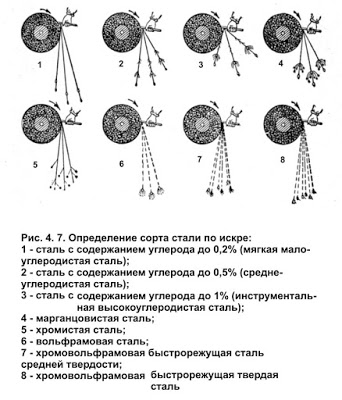

Въглеродът в отделените метални частици изгаря, образувайки проблясъци под формата на звезди. Звездичките характеризират съдържанието на въглерод в стоманата, която се тества. Колкото по-високо е съдържанието на въглерод в него, толкова по-интензивно горят въглеродните частици и по-голям е броят на звездите (фиг. 4. 7.).

Желателно е да се извърши такъв тест върху карборундово колело с размер на зърното 35 - 46. Скоростта на въртене е 25 - 30 m / s. Стаята трябва да е тъмна.

1 - искрата изглежда като светла, дълга, права линия с две удебеления в края, от които първото е светло, а второто е тъмно червено. Целият лъч искри е лек и има продълговата форма;

2 - нови светлинни искри започват да се отделят от първото удебеляване. Лъчът от искри става по-къс и по-широк от предишния, но и лек.

3 - лъч искри е по-къс и по-широк. От първото удебеляване се отделя цял сноп светло жълти искри;

4 - в краищата на искрите, отделящи се от първото удебеляване, се наблюдават блестящи бели звезди;

5 - образуват се дълги червеникави искри с характерни разделящи се звезди;

6 - дълга прекъсваща (точка) искра с тъмночервен цвят със светло удебеляване в края;

7 - двойна прекъсваща (точка) искра със светли удебеления в краищата, дебели и дълги - червени, тънки и къси - тъмночервени;

8 - искрата е същата като в параграф No 7, с единствената разлика, че искрите имат празнина.

Обучението по метода за изпитване на искри трябва да започне с проби от известни марки стомана.

Когато се прилага този метод, трябва да се има предвид, че стоманата в закалено състояние дава по-къс искровен лъч от незакалена стомана.

Изпитване на искри трябва да се направи на дълбочина 1–2 mm от повърхността, тъй като върху металната повърхност може да има обезвъглероден слой.

При контакт с шмиргела от цветни метали и техните сплави, в които липсва въглерод, не се получават искри.

Заваряване на средно и високо въглеродни стомани

Средно въглеродните стомани се заваряват с нисковъглеродни електроди. Дълбочината на проникване трябва да е малка, следователно се използва постоянен ток с директна полярност. Текущата стойност е избрана намалена.

Всички тези мерки намаляват съдържанието на въглерод в заваръчния метал и предотвратяват появата на пукнатини.

За заваряване използвайте електроди UONI-13/45 или UONI-13/55.

Някои продукти трябва да се нагреят до температура от 250 - 300°C преди заваряване. Пълното загряване на продукта е най-добре; ако това не е възможно, тогава приложете локално отопление газов котлонили резачка. Загряване до повече висока температурае неприемливо, тъй като причинява появата на пукнатини поради увеличаване на дълбочината на проникване на основния метал и произтичащото от това увеличение на съдържанието на въглерод в заваръчния метал.

След заваряване продуктът се увива с топлоизолационен материал и се оставя да изстине бавно.

Ако е необходимо, след заваряване се извършва топлинна обработка: продуктът се нагрява до тъмно черешов цвят и се осигурява бавно охлаждане.

Високовъглеродната стомана е най-трудна за заваряване. От него не се правят заварени конструкции, но се използва заваряване в ремонтното производство. За заваряване на такава стомана е най-добре да използвате същите методи, както е описано по-рано за заваряване на чугун.

Заваряване на манганова стомана

Манганова стомана се използва за части с висока износоустойчивост: багерни кофи, зъби на кофи на багери, железопътни кръстове, шийки на каменотрошачка, тракторни коловози и т.н.

За заваряване се използват електроди TsL-2 или UONI-13nzh.

Заваръчният ток се избира в размер на 30 - 35A на 1 mm диаметър на електрода.

Заваряването генерира голямо количество газове. За да се улесни излизането им от разтопения метал, наваряването трябва да се извършва с широки перли и къси участъци, в противен случай заваръчният шев ще бъде порест.

Коване е необходимо веднага след заваряване.

За да се повиши твърдостта, здравината, здравината и износоустойчивостта на настилка, е необходимо след нанасяне на всяко топче, докато е още загрято до червена топлина, да се втвърди със студена вода.

Заваряване на хромирана стомана

Хромовите стомани се използват като неръждаеми и киселинноустойчиви за производството на оборудване за нефтопреработващата промишленост.

Заваряването на хромирани стомани трябва да се извършва с предварително нагряване до температура 200 - 400 ° C.

При заваряване се използва намалена сила на тока в размер на 25 - 30 A на 1 mm от диаметъра на електрода.

Нанесете електроди TsL-17-63, SL-16, UONI-13/85 на постоянен ток с обратна полярност.

След заваряване продуктът се охлажда на въздух до температура от 150 - 200°C и след това се темперира.

Закаляването се извършва чрез нагряване на продукта до температура 720 - 750 ° C, задържане при тази температура най-малко един час и след това бавно охлаждане на въздух.

Заваряване на волфрамова и хромирана волфрамова стомана

Тази стомана се използва за направата на режещи инструменти.

С помощта на заваряване режещият инструмент може да се направи по два начина:

1) заваряване на готови високоскоростни стоманени плочи върху държач от мека стомана;

2) наваряване на бързорежеща стомана върху мека стомана.

Готовите плочи се заваряват по следните начини:

1) използване на контактно заваряване;

2) с помощта на аргоново заваряване с неконсумируем електрод;

3) използване газово запояваневисокотемпературна спойка;

4) консуматив DC електрод.

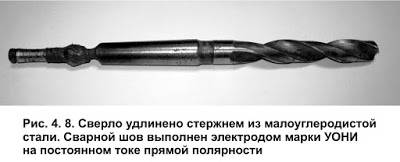

За наваряване могат да се използват отпадъци от бързорежеща стомана: счупени свредла, фрези, зенкери, райбери и др.

Тези отпадъци могат да се депонират чрез заваряване с газ или аргон, както и да се направят електроди за електродъгово заваряване от тях.

След наваряване инструментът се отгрява, обработва се механично, след което се подлага на тройно закаляване и темпериране.

Заваряване на високолегирана неръждаема стомана

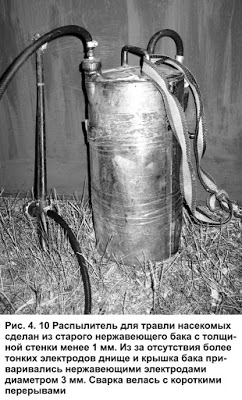

Неръждаемата стомана в ежедневието е намерила доста широко приложение: от нея се правят различни контейнери, топлообменници, бойлери. Използва се в частни бани като топлоустойчив.

Възможно е да се различи такава стомана от обикновена стомана по три характерни черти:

1) "неръждаема стомана" се отличава със светъл стоманен цвят;

2) когато се приложи постоянен магнит, той не се привлича, въпреки че има изключения;

3) когато се обработва на шмиргел, дава малко искри (или изобщо не дава).

Неръждаемата стомана има висок коефициент на линейно разширение и нисък коефициент на топлопроводимост.

Повишеният коефициент на линейно разширение причинява големи деформации заварено съединениедокато се появят пукнатини. Някои заварени конструкции, изработени от "неръждаема стомана" преди заваряване, е желателно да се нагреят до температура от 100 - 300 ° C.

Ниският коефициент на топлопроводимост причинява концентрация на топлина и може да доведе до изгаряне на метала. В сравнение със заваряването на обикновена стомана със същата дебелина, при заваряване на неръждаема стомана токът се намалява с 10 - 20%.

За заваряване се използва постоянен ток с обратна полярност.

Използвайте електроди марка OZL-8, OZL-14, ZIO-3, TsL-11, TsT-15-1.

Едно от основните условия при заваряване е поддържането на къса дъга, това гарантира по-добра защитаразтопен метал от кислорода и азота на въздуха.

Устойчивостта на корозия на шевовете се увеличава с ускореното им охлаждане. Следователно, веднага след заваряването, шевовете се напояват. Изливането с вода е допустимо само за стомана, която не се напуква след заваряване.

Заваряване на алуминий и неговите сплави

Заваряването с покрити електроди се използва за алуминий и сплави с дебелина над 4 мм.

Електродите с марка OZA-1 се използват за заваряване на технически алуминий.

Електродите OZA-2 се използват за заваряване на дефекти на отливка.

Напоследък електродите с марка OZA бяха заменени с по-модерни електроди на марката OZANA.

Покритието на електродите за заваряване на алуминий абсорбира силно влагата. При съхранение на такива електроди без защита от влага, покритието може буквално да се оттича от пръта. Следователно такива електроди се съхраняват в пластмасова кутия със средства за абсорбиране на влага. Преди заваряване те допълнително се изсушават при температура 70 - 100 ° C.

Преди заваряване алуминиевите части се обезмасляват с ацетон и се почистват до блясък с метална четка.

Заваряването се извършва на постоянен ток с обратна полярност.

Заваръчен ток 25 - 32 A на 1 mm диаметър на пръчката на електрода.

Преди заваряване детайлът се нагрява до температура 250 - 400°C.

Заваряването трябва да се извършва непрекъснато с един електрод, тъй като шлаковият филм върху частта и края на електрода предотвратява повторното запалване на дъгата.

Ако е възможно, подплатата се полага на гърба на шева (виж фиг. газово заваряванеалуминий).

Дъгово заваряване произвежда шевове със средно качество.

Заваряване на мед и нейните сплави

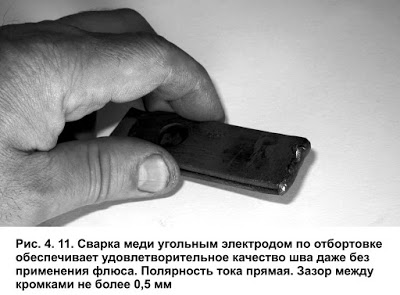

Чистата мед се поддава добре на заваряване и се препоръчва да се готви по два начина. Методът на заваряване зависи от дебелината на детайла.

При дебелина на продукта не повече от 3 мм, най-добре е да използвате заваряване с въглероден електрод. Заваряването се извършва с постоянен ток с постоянна полярност с дължина на дъгата 35 - 40 мм.

Като пълнител може да се използва електрически проводник. Не забравяйте да го почистите от изолацията преди заваряване.

За да се подобри качеството на заваръчния шев, върху ръбовете, които се заваряват, и върху телта за пълнене се нанася флюс, състоящ се от 95% калциниран боракс и 5% метален магнезиев прах. Можете да използвате един боракс, но резултатите ще бъдат по-лоши. Ако не се изисква висококачествена заварка, флюсът не се използва.

Висока якост на запояване с такава спойка е гарантирана при запояване на части с припокриване. Колкото по-голяма е площта на припокриване, толкова по-силна е връзката.

Второто условие за здравина на спойка е запояването по протежение на действащата сила.

Запоените съединения от месинг и бронз се характеризират с достатъчна здравина и херметичност.

Безопасност при електродъгово заваряване

Електродъговото заваряване има няколко вредни за здравето на заварчика фактори: електрическо напрежение, излъчване на електрическа дъга, газове, искри и метални пръски, термично нагряване, течения.

Максимално допустимото напрежение на отворена верига на заваръчния трансформатор е 80 V, а заваръчният токоизправител е 100 V. При сухо време това напрежение практически не се усеща, но при влажни условия започва доста забележимо изтръпване на ръката. Същото може да се наблюдава, когато заварчикът е върху завареното метална части още повече в него.

При заваряване във влажно време, както и стоене върху метал, независимо от времето, е необходимо да използвате гумени ръкавици, гумена постелка, гумени галоши. Ръкавиците, килимът и галошите трябва да са от диелектрична гума, тоест тази, която се използва от електротехниците. Гумените изделия, продавани за домашна употреба, не са електрически изолационни.

За да предпазите заварчика от случайна повреда на трансформатора, защитна земя. Заземителното устройство е описано в Глава 1.

За да намалите вероятността от токов удар, най-добре е да използвате трансформатори с ниско напрежение на отворена верига.

Защитата от дъгова радиация е костюм на заварчик, маска с комплект очила и ръкавици. Винаги закопчавайте горната яка на костюма, в противен случай ще имате незаличима „вратовръзка“.

Ултравиолетовото лъчение на дъгата е надеждно отслабено от 10 m въздушен стълб, така че не позволявайте на никого да се приближава на по-малко от 10 m до мястото на заваряване (особено деца!).

Съставът на покритието на електродите включва газообразуващи вещества, така че покритите електроди пушат силно. Единственият начин за предпазване от дим е принудителната вентилация. Подреждането на такава вентилация е описано в Глава 1.

Друг неблагоприятен фактор в работата на заварчика е свързан с вентилацията - течения. Натоварването на заварчика по време на работа най-често е статично, тоест заварчикът работи почти неподвижно. В този случай няма самозагряване на тялото, което може да доведе до хипотермия.

Както показва опитът на много заварчици, никакво втвърдяване на течението не помага. По-надеждна защита е топлото облекло, особено около кръста (заварчикът работи наведен).

Топлите дрехи също могат да имат отрицателен ефект. При преминаване към динамично натоварване заварчикът започва да се поти, изпотяване, заедно с течение, причинява гарантиран студ.

Най-добрият вариант да избегнете настинка е да инсталирате захранващ вентилаторен нагревател. Той трябва да загрява подавания въздух до температура над нулата дори при силна слана. Ако предпочитате да не работите при такива студове, тогава мощността на вентилатора е достатъчна при 3 kW.

Металните пръски се считат за доста неприятно явление. Качвайки се в костюм, в обувки, те причиняват тлеене на защитно облекло или пожар, ако наблизо има горими вещества. Вземете кожено защитно облекло и брезентови ботуши - и ще защитите адекватно тялото си.

При заваряване при високи токове и електрическо дъгово рязане на метал, държачът на електрода, заваръчни проводниции заваръчна маскаможе да прегрее. Затова не докосвайте металните части на маската с лицето си, а поставете топлоизолиращ маншон върху дръжката на държача. Редовно проверявайте всички кабелни връзки - те могат да причинят пожар.

Горните правила важат за други видове електрическо заваряване: аргон, полуавтоматично, контактно.

- Оборудване, което произвежда променлив електрически ток

- Приложими електроди

- Област на приложение

Какво е заваряване променлив ток? Заваряване- това е специален вид работа с метал, който е предназначен за закрепване метални конструкции. Понастоящем, според естеството на тока, заваряването се извършва с помощта на постоянен и променлив електрически ток. Нека разгледаме по-подробно заваряването с помощта на променлив електрически ток.

Първото и може би най-основното предимство на заваряването с променлив ток е получаването на високо качество заварка. Силата на цялата конструкция зависи от качеството на заваръчния шев, но самият якостен ефект се постига поради факта, че дъгата няма никакви отклонения от оригиналната ос, а това от своя страна е ключът към супер -качествена и свръхнадеждна заварка.

Второто предимство е, че може да се използва по-евтино оборудване. За устройствата, които произвеждат променлив електрически ток, ще говорим малко по-долу.

Оборудване, което произвежда променлив електрически ток

Цялото оборудване, предназначено за заваряване с променлив ток, може да бъде разделено на следните категории:

- Оборудване, предназначено за полуавтоматично заваряване. Този процес се извършва с помощта на специален електроден проводник, в защитни (MAG) и инертни (MIG) газове.

- Оборудване, предназначено за изпълнение на RDS чрез електрически променлив ток. Извършва се с помощта на специални електроди, със специално покритие.

- Оборудване, което може да се използва за ръчно изпълнение аргоново заваряване. Този метод се извършва с помощта на неконсумируеми електроди, изработени от волфрам.

Освен това трябва да се добави, че тези устройства имат свои собствени съкращения и позволяват заваряване с постоянен или променлив ток. електродъгово заваряванестик електродите се обозначават като MMA, а аргон - TIG.

Освен това методите на заваряване са разделени на следните видове:

- MMA-AC/MMA-DC (RDS стик електроди);

- TIG-AC /TIG-DC (неконсумативни електроди).

Помислете за основните плюсове и минуси, които са присъщи на TIG. Независимо от вида на захранването, този видзаваряването има следните предимства:

- най-високо качество на заваръчен шев;

- способността за "готвене" на метални предмети с голяма площ на напречното сечение;

- без пръски.

Естествено, където има предимства, има и недостатъци. И недостатъците на горния метод са следните:

- Заварчикът трябва да е висококвалифициран, както и да притежава специален професионализъм.

- Винаги носете газова бутилка със себе си.

- Много ниска скорост на заваряване.

Сега трябва да кажа няколко думи за метода на ММА. Неговите предимства са:

- по-икономично използване;

- няма нужда от газова бутилка.

- много ниска производителност;

- необходимостта от отстраняване на шлаката от крайния продукт.

Обратно към индекса

Приложими електроди

Електродите, предназначени за заваряване с променлив ток, се използват в тази индустрия от доста време, когато заваряването с постоянен ток беше много скъпо. Затова трябваше да търсим компромисни варианти, макар и да намалим качеството на крайния резултат.

Тази ситуация възникна в по-голяма степен поради факта, че токоизправителните елементи, които са проектирани за големи заваръчни токове, доскоро бяха обемисти, скъпи и неефективни единици. Ситуацията се промени към по-добро сравнително наскоро. Това стана възможно чрез въвеждането на последното поколение малки по размер, високоефективни полупроводникови токоизправители. Е, след като бяха изобретени инверторите, RDS стана достъпен за широк кръг потребители. По-долу са основните марки електроди, които позволяват инверторно заваряване.

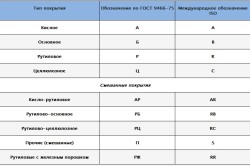

Най-популярните AC електроди са AHO, O3C и MP.

Тези видове се различават не само по вида на покритието, но и по химическия състав. Например, електродите, обозначени с MP-3 и ANO-6, имат специален рутилово покритие, той е основен и съответно илменит. Е, всички останали, марки MP-3S, OZS-12, OZS-6, OZS-4, ANO-6, ANO-4, ANO-21, имат обикновено рутилово покритие. Трябва да се отбележи, че тези електроди се използват за заваряване на въглеродни, нисковъглеродни и нисколегирани стомани. Една от основните характеристики на тези електроди е, че те са отлични и за заваряване с постоянен ток.