Конструктивни елементи на режещи ръбове за заваряване. Технологичен процес на ръчно дъгово заваряване

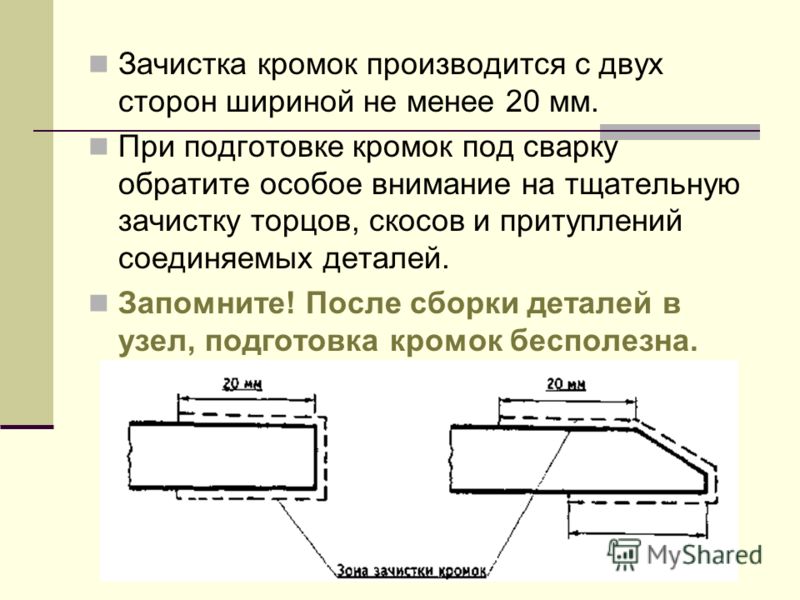

Подрязването на ръбовете се извършва от двете страни с ширина най-малко 20 mm. Когато подготвяте ръбовете за заваряване, обърнете специално внимание на щателното почистване на краищата, скосявания и тъпи на частите, които ще се съединяват. Помня! След сглобяването на частите във възел, подготовката на ръбовете е безполезна.

Същността на подготовката на режещи ръбове за заваряване Част от метала се отстранява в челния край на плочата под определен ъгъл (ъгъл на скосяване). Скосен ръб Прав, наклонен разрез на ръба, който се заварява. Ъгъл на скосяване (в) остър ъгълмежду равнината на скосяването на ръба и равнината на края.

При отстраняване на метал от края на плочата е задължително да оставите тъп. Необходимо е по време на залепване и заваряване бързо топящите се остри ръбове да не създават широка междина, която е трудна за заваряване. Липсата на притъпяване води до образуване на изгаряния по време на заваряване по челната част на завареното съединение.

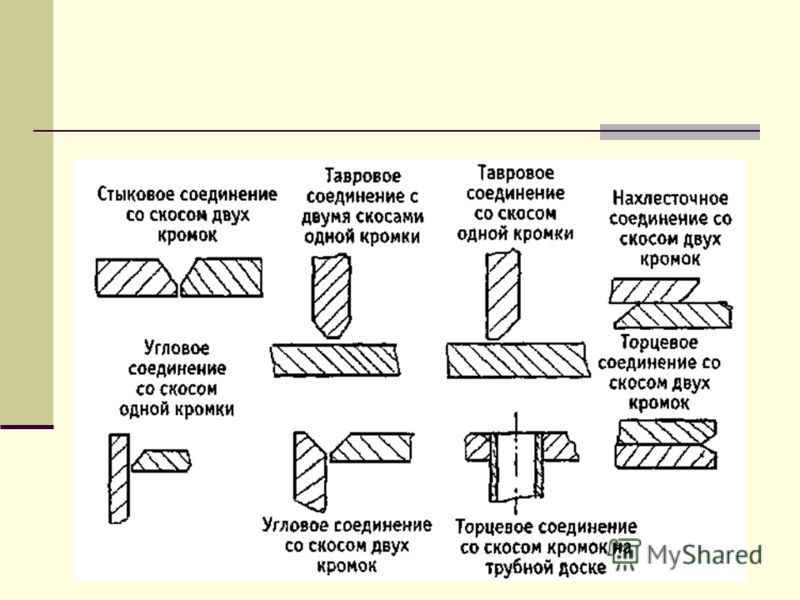

Формата на рязането на ръбовете се характеризира с ъгъла на тяхното скосяване, размера на затъпяването и пролуката между заварените ръбове. Зависи от вида на завареното съединение (челно, ъглово, тройник, обиколка, край), дебелината на заварените елементи. Форма на жлеб

За ръчно електродъгово заваряванепокрити метални електродиза метал с дебелина до 5 мм, като правило, не се изисква скосяване на ръбовете. На елементи с дебелина, започваща от 5 мм, като правило се прави едностранно симетрично рязане на ръбовете Ъгълът на рязане на ръбовете е 6080 °.

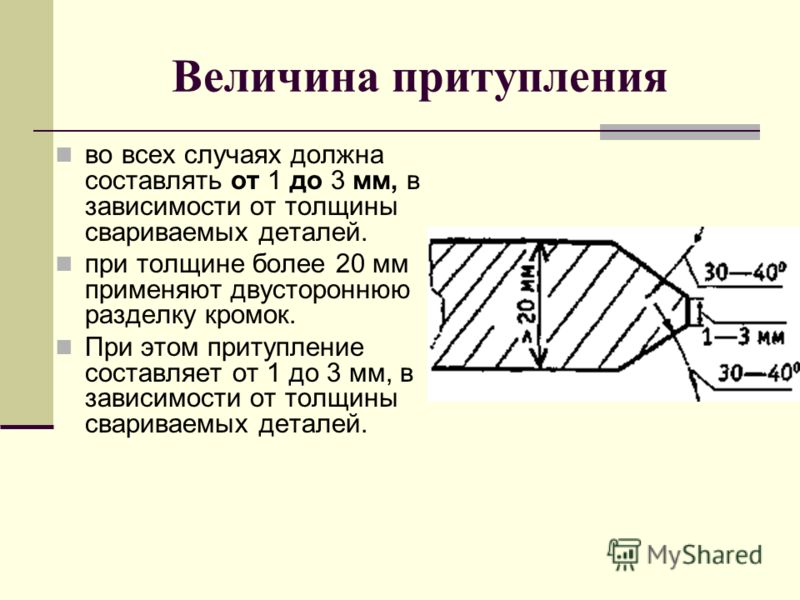

Стойността на притъпяване във всички случаи трябва да бъде от 1 до 3 mm, в зависимост от дебелината на частите, които ще се заваряват. с дебелина над 20 мм се използва двустранно рязане на ръбовете. В този случай притъпяването варира от 1 до 3 мм, в зависимост от дебелината на частите, които ще се заваряват.

Начини за режещи ръбове за заваряване: газово рязанепоследвано от механично или ръчно усъвършенстване. Механично рязане с ножици, последвано от механично или ръчно довършване. Механична обработка: за тела на въртене, стругова или каруселна обработка, обработка на пробивна машина; за праволинейни елементи механично дълбане, фрезоване, пневматично шлайфане. Ръчна обработка: рязане с длето и завършване с пила.

Най-елементарното нещо, което трябва да знае начинаещият заварчик, е как заварените части се допират една до друга. В зависимост от проектната ситуация, според правилата на GOST и SNiP, има различни видовезаварени съединения, както е показано на фигурата по-долу. Това се отнася не само за плочи, но и за ъгли, канали, тръби, квадрати и други валцувани продукти.

Нито едно повече или по-малко сериозно строително производство не може да мине без използването на ниска и средна мощност. В по-малко случаи (когато няма достъп до електричество), видове заваркисе извършват, което се среща по-рядко поради по-голямата си обемност.

Във всеки случай не е достатъчно да знаете и да можете да използвате заваръчна машина, за да заварявате определени части. Важно е да знаете какви са видовете заварки, тоест как да обработвате ръбовете на частите за тяхното съединяване, фиксиране в един или друг пространствена позицияи по-нататъшно заваряване.

По правило един или друг вид заварено съединение се формира с помощта на електроинструмент - шлайф с два вида колела: рязане за метал и ъглово шлайфане. Първият е предназначен за рязане на детайла под един или друг ъгъл, вторият за обработка, техните режещи повърхности, шлайфане, така че да прилягат плътно един към друг. Освен това аз самият заваръчна машинаможе да работи в режим на рязане.

В този случай и двете части са свързани с краища, които са предварително обработени по специален начин или оставени необработени. Зависи от дебелината на метала на частите, чието челно съединение се предполага.

Също така си струва да се обърне внимание (ориз) на факта, че крайната страна на само една част може да бъде обработена, което намалява консумацията на метал, заваръчна телсъс солидна дебелина на частите. Освен това видове челни ставиможе да се обработва от едната страна за едностранно заваряване и от двете страни за двустранно заваряване.

Свързване без рязане не се обработват по никакъв начин, възможно е само да се премахнат нарези, неравности и грапавини, за да се скачват с пролука не повече от 2 mm, както се изисква от GOST. Случва се съответно едностранно и двустранно, предназначени за заварени челни съединения на части, чиято дебелина на метала не надвишава съответно 4 мм и 8 мм.

Скосена връзка изпълнено в много вариации, както е показано на фиг. Това може да бъде едностранно равномерно / овално скосяване на ръба и двустранно рязане, така нареченото V-образно, U-образно скосяване. Всички тези видове челни съединения се използват за части с дебелина на метала 4-25 мм с междина 1-2 мм.

Връзка с двустранно рязане има смисъл да се изпълнява с дебелина на заварената част от 12 мм, тъй като от тази стойност може да се забележи намаляване на консумацията на материал за заваряване, метал. В същото време самото заваряване на челни съединения става по-бързо, отколкото в случай на едностранно рязане на ръбове по V-образен или U-образен метод, а консумацията заваръчни консумативинамалява поне два пъти.

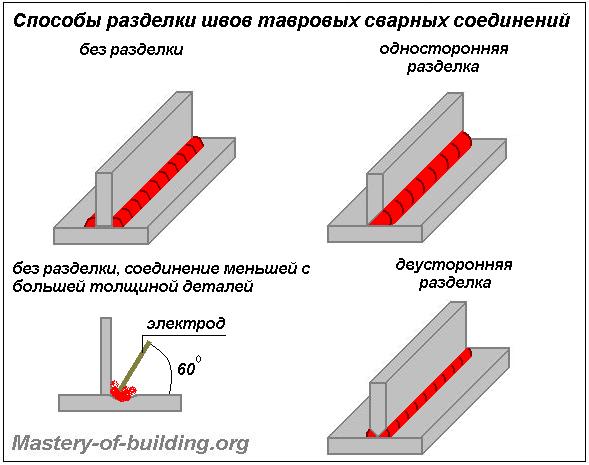

Както можете да видите, частите имат позиция, наподобяваща буквата "T", следователно наричана тройник връзка, при която една част е перпендикулярна на втората. По този начин заваряването свързва ръбовата повърхност на една част с плоската повърхност на втората. Съответно, само една част може да бъде обработена чрез рязане, както е на фигурата по-долу.

Свързване без рязане заварени от двете страни и използвани за части с еднаква дебелина на метала, не по-голяма от 10 mm. Не се използва специална обработка на ръба на перпендикулярно разположената част, а само шлайфане, ако е необходимо, за плътно прилягане на ръба към равнината (до 2 mm междина). Важно е да се отбележи, че заваряването на тройникови съединения без жлеб е различно, ако перпендикулярната (вертикално стояща) част има по-малка дебелина от втората, хоризонтално съседна. Просто електродът се поставя под ъгъл от 60 градуса спрямо по-дебелата част, което допринася за по-голямото му топене.

Разделена връзка се извършва при необходимост силен шеви тройник заварено съединениеима перпендикулярно разположена (вертикално стояща) част, чиято дебелина на метала е по-голяма от 10 mm (най-малко 8 mm). Може да бъде както едностранно, така и двустранно рязане, като ръбът е прав, под ъгъл от 45 градуса. И така, заваряването на части с голяма дебелина се извършва на няколко слоя, докато всичко около пространството за рязане се запълни.

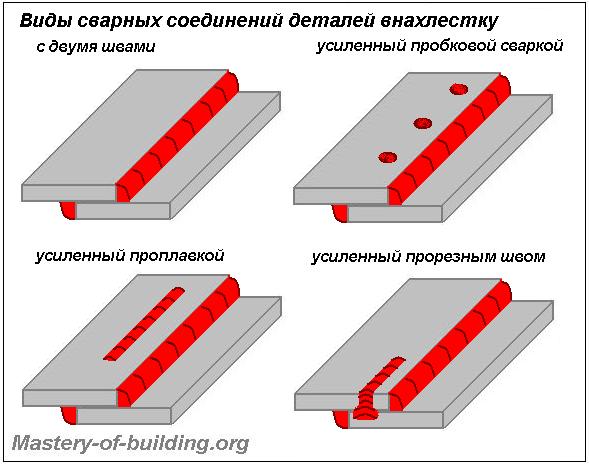

В случай, че е направено припокриване, едната част е разположена върху другата, заваряването се извършва по ръбовете на двете части. В същото време режещите ръбове не са осигурени технологично, а само подготовка за плътно прилягане на една равнина към втората. Частите са свързани чрез две заварки, които свързват ръбовете с по-близки плоски повърхности.

Връзка без усилване най-целесъобразно е да се произвеждат при припокриване на части с дебелина не повече от 10 mm. В този случай се извършва двоен шев от съображения за уплътняване, тоест за да не попадне влага между припокриването и да не настъпи засилен процес на корозия. Самият метод на свързване се нарича "сглобка с челни шевове".

Подсилена връзка се извършва със специални изисквания за здравина, както и с голяма дебелина на метала на заваряващите се изделия. На фигурата е показан заваръчен шев с припокриване с допълнителни заваръчни крепежни елементи, които се получават чрез нагряване на долната и топене на горната част, както и тези, които са изрязани предварително при заваръчния шев. В допълнение към спомагателните крепежни елементи, в редки случаи те могат да се изпълняват и без челни шевове с малка дебелина на продуктите, но в този случай не трябва да разчитате на специална здравина.

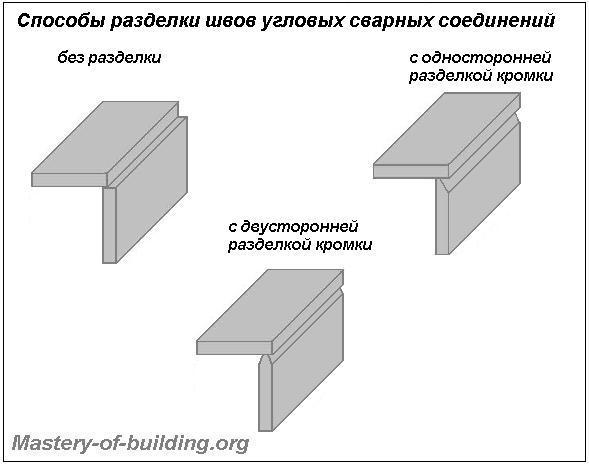

Тази връзка е донякъде подобна на тройника поради перпендикулярно разположена заварени части. Подобно на тройника, ъгловата фуга се обработва само от едната страна на ръба, втората също участва заварен процес, но не се подлага на рязане, а само равномерно рязане стриктно на 90 градуса и шлайфане от назъбвания, нарези и др. и други дефекти.

Свързване без рязане ръбове, както е показано на фигурата, се прави с изместена част от под втория ръб наравно. При което Заваряванесвързва двата края отвън, но ъгловите заварки могат да бъдат допълнително подсилени и с втори шев, направен от вътрешната страна на ъгъла. В този случай вторият шев заварява вътрешните равнини на частите, докато консумацията на материал за заваряване и времето за заваряване се увеличават, но се получава най-здравото заварено съединение.

Разделени връзки ръбовете се използват при голяма дебелина на частите, както в случая на тройникови съединения. Необходимо е едностранно или двустранно рязане на ръба, ако се извършва заваряване ъглови връзкичасти с дебелина от 8 мм до 25 мм. При едностранно рязане излиза много дълбок шев, във връзка с това заваряването се извършва на 2-3-4 слоя. Двустранното V-образно заваряване е много по-икономично и по-бързо за производство в много случаи.

Това беше статия за подготовката и съединяването на заварени съединения за ръчно заваряване - най-малкото зърно в познаването на процесите заваръчно производство. Отделна тема е как описаните по-рано видове заварени съединения и шевове могат да бъдат произведени чрез един или друг вид заваряване.

Основните предимства на заварените съединения са: пестене на метал; намаляване на сложността на производството на части на тялото; възможност за изработка на конструкции сложна формаот получени отделни части , .

Заварени конструкциинякои недостатъци също са присъщи: появата на остатъчни напрежения; изкривяване по време на заваряване; лошо възприемане на редуващи се напрежения, особено вибрации; сложност и сложност на контрола.

Видове заварка

Определя се видът на завареното съединение взаимно урежданезаварени елементи и формата на подготовка (изрязване) на техните ръбове за заваряване. В зависимост от местоположението на частите, които трябва да се съединят, се разграничават четири основни типа заварени съединения: челни, нагънати, ъглови и тройници (Фигура 1).

Фигура 1 - Основни видове заварени съединения

а - дупе; b - припокриване; в - тройник; g - ъглова

Режещи ръбове за заваряване

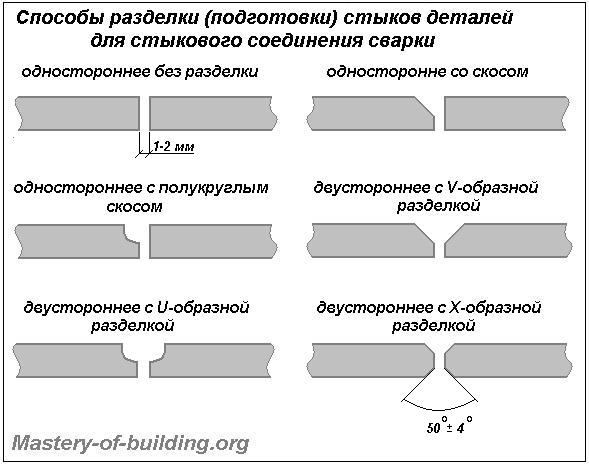

Ръбовете се изрязват с цел пълно проникване на детайлите по сечението, което е едно от условията за еднаква здравина на завареното съединение с основния метал. Формите на подготовка на ръбовете за заваряване са показани на фигура 2, има V, K, X - образни. По естеството на изпълнение заварките могат да бъдат едностранни и двустранни.

Фигура 2 - Режещи ръбове за заваряване

а - V-образен; b - U-образна; в - Х-образна; g - двустранна Х-образна

Скосяването на ръбовете може да се извърши по различни начини. Най-грубият и най-неефективен от тях е изрязването на ръбовете с ръчно или пневматично длето. При този метод ръбовете на ръбовете са неравни. Най-равномерни и изчистени ръбове се получават, когато се изработват на специално рязане на ръбове или фрезови машини. Използването на рязане с кислородно гориво, ръчно или механизирано, за скосяване е най-икономично. Шлаката и котлен камък, останали след рязане с кислород, трябва да се отстранят с длето и стоманена четка.

Трябва да се обърне голямо внимание на чистотата на ръбовете, тъй като замърсената повърхност на металните ръбове води до лошо проникване и образуване на неметални включвания в заваръчния шев. Следователно, преди заваряване, ръбовете, както и зоните в съседство с всеки ръб с ширина 20-30 mm, трябва да бъдат почистени до метален блясък от котлен камък, ръжда, масло, боя и други замърсители. Отстраняването на котлен камък, боята и маслото може да се извърши директно с пламъка на заваръчната горелка. В този случай мащабът изостава от метала, а маслото и боята изгарят. След нагряване с пламък повърхността се почиства със стоманена четка.

Видове режещи ръбове на заварени частиа пролуките между тях зависят от дебелината на заварения метал, методите на заваряване и видовете заварки (челни, ъглови). Ръбовете на канали и междината между ръбовете трябва да осигуряват пълно проникване през цялата дебелина на фугите. Проектите за подготовка (изрязване) на ръбовете на частите, които ще бъдат заварени, и действителните шевове на заварените съединения се приемат в съответствие с инструкциите на следните държавни стандарти: GOST - ръчно електродъгово заваряване, челно, ъглово (под прав ъгъл), тройник и фуги; GOST - ръчно дъгово заваряване, връзки под остри и тъпи ъгли; GOST - автоматично и полуавтоматично заваряване под флюс, челни ъгли (под прав ъгъл) и фуги; GOST - автоматично и полуавтоматично заваряване под флюс, връзки под остър и тъп ъгъл; GOST - електрошлаково заваряване, челно, ъглово и тройни фуги; GOST - електрически връзки с нитове.

Според GOST, за извършени заварки електродъгово заваряванев среда с въглероден диоксид с тел с диаметър 0,8-1,2 mm, основните видове заварени съединения и техните конструктивни елементиразрешено е да се приема съгласно GOST, т.е. както при ръчно дъгово заваряване.

При заваряване на елементи строителни конструкциичел до чел, най-често срещани са ръбове с U- и X-образни симетрични канали, както и ръбове без канали. Много по-рядко се използват чашовидни, К-образни, асиметрични Х-образни и други видове разфасовки.

Челните заварки без канали имат най-малък обем на отложен метал и могат да се използват, когато ръчно заваряванеза части с дебелина до 6-8 мм, с полу автоматично заваряванепри въглероден диоксид до 10 мм, а при автоматично заваряване под флюс - до 30 мм. При електрошлаково заваряване ръбовете на части с всякаква дебелина не се обработват и заваряват с пролука от 20-30 mm.

U-образният жлеб се препоръчва за ръчно заваряване на части с дебелина от 8 до 30 mm, за заваряване на части в среда с въглероден диоксид с дебелина 12-24 mm и за автоматично заваряване под флюс с дебелина над 30 мм. Х-образният жлеб е двустранен.

U-образният жлеб се използва за фуги, които могат да се обръщат по време на заваряване. С Х-образно изрязване челни заваркиимат по-малък обем на отложен метал и обработката на такива ръбове изисква повече труд, отколкото с U-образен жлеб.

Подготовка на ръбовете за заваряване ъглови заварки може да се направи и без рязане и с режещи ръбове. При разработването на технологичен процес са важни правилно избраните режими на заваряване, тъй като те определят основно качеството и производителността. заваръчни работи. Режимът на заваряване се характеризира със сила и плътност заваръчен ток, подаване и скорост на заваряване, брой заваръчни слоеве, напрежение на дъгата. При разработването на технологичен процес трябва да се определят и консумативите за заваряване.

Подготовката на метала за заваряване включва изправяне, маркиране и поливане, рязане и обработка на ръбове, студено и горещо огъване. Редактирането се извършва главно на машини, а понякога и ръчно. Листови, лентови и профилни продукти се изправят на ролки, които най-често имат седем или девет ролки.

Ролките са оборудвани с две ролкови маси за товарене и излизане от метала по време на процеса на изправяне. При изправяне листовете се прекарват през ролките 3 до 5 пъти.

Наред с машинното редактиране понякога се използва ръчно редактиране. Последният се произвежда върху чугунени или стоманени изправящи плочи чрез удари с чук, кувалди и с помощта на винтова преса.

Редактирането на ъглова стомана се извършва на ъглови изправящи ролки или на ръчни винтови преси, а I-греди и канали на задвижвани или ръчни изправящи преси.

Маркиране и поливане. При индивидуално производство изправен метал се доставя за маркиране, а при масово и серийно производство се доставя за наливане. Преди маркиране и поливане, металната повърхност се грундира с тебеширена боя върху лепило.

При маркиране на еднотипни части за маса и серийно производствоизползвайте шаблони от метал или шперплат. Маркирането с шаблони се нарича намазване. Като инструменти за маркиране и поливане служат закалени стоманени ножове, централни щанци, стоманени линийки и квадрати, стоманени компаси и дебеломери, чукове, скоби, скоби, стоманени ролетки и др.

Рязане. Металът се нарязва на заготовки механично с помощта на ножици и триони или с пламък на кислородно гориво. Механичното рязане се извършва основно с ножици и се използва основно за право рязане на листове с дебелина до 20 мм. Най-широко използвани са гилотинни ножици с ножове с дължина от 1 до 3 м и пресови ножици с дължина до 700 мм.

За извити разфасовки с дебелина до 6 mm се използват ролкови ножици с кръгови ножове. За праволинейни разфасовки с големи дебелини и за извити разфасовки с дебелина над 6 mm се използва основно ръчно, полуавтоматично и автоматично рязане с кислород. За студено рязане на пръти от кръгли и други сечения се използват кръгли (кръгли) зъбни и фрикционни триони.

Обработка на ръбове за заваряване. Обработката и скосяването на ръбовете за заваряване се извършват механично на ръбово-режещи и надлъжно рендосващи машини или с кислородно-горивен пламък. При малко количество работа понякога се използва рязане с пневматично длето. Огъване. Огъването на листов, лентов и широколентов метал се извършва на листоогъващи триролкови и четириролкови ролки. Студеното огъване получава листове с подготвени ръбове и изрязани отвори с малки диаметри. Огъването на профилен метал се извършва на преси за изправяне и ролкови огъващи машини. Най-малкият допустим радиус на огъване на стоманата в студено състояние се препоръчва да бъде равен на 25 пъти дебелината на листа или височината на симетричен профил. Ако радиусът на студено огъване е по-малък от 25 дебелини на кованата стомана, тогава са възможни разкъсвания на външните влакна.

Огъването на големи дебелини и огъването на черупки с малък диаметър, със средна дебелина на листа, се извършва по горещ начин в ковашки и пресови цехове. Частите се нагряват до температура 1000--1100°C, при която металът може лесно да се деформира. Подготовката на ръбове за заваряване и рязане на големи отвори се извършва след горещо огъване.

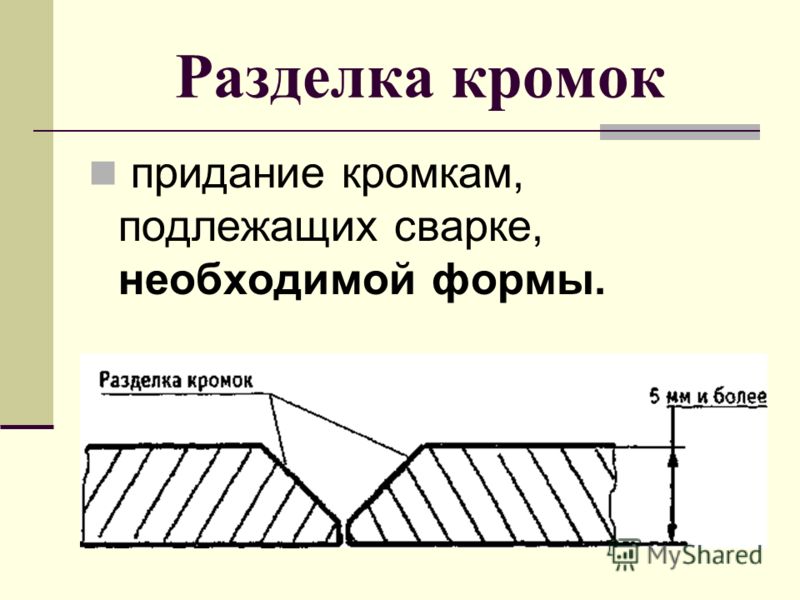

Режещи ръбове - придаване на необходимата форма на ръбовете за заваряване.

Режещите ръбове за заваряване се извършват, за да се гарантира:

Проникване по цялата дебелина на заварените елементи;

Достъп на заваръчния инструмент до корена на шева.

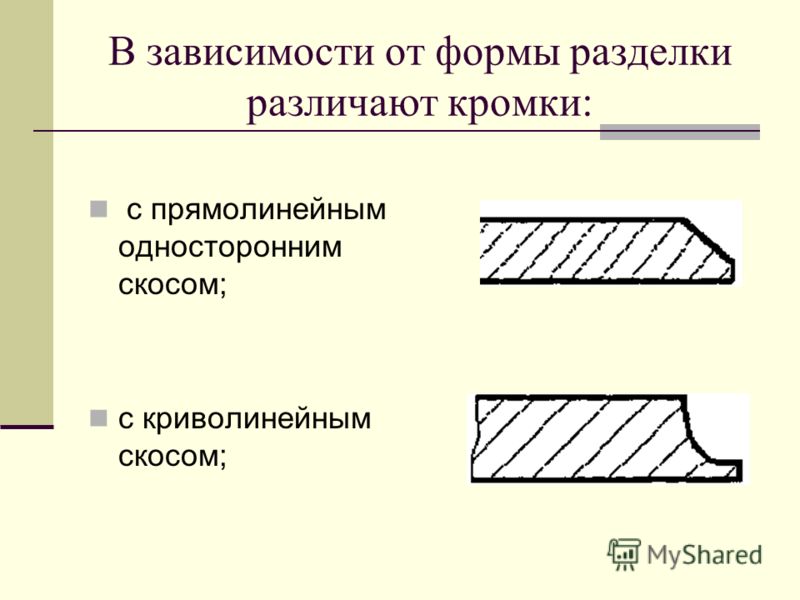

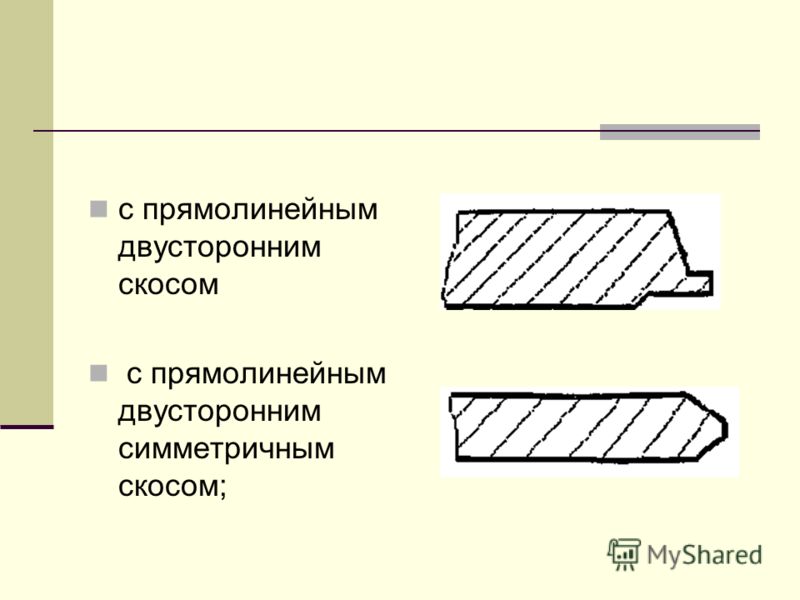

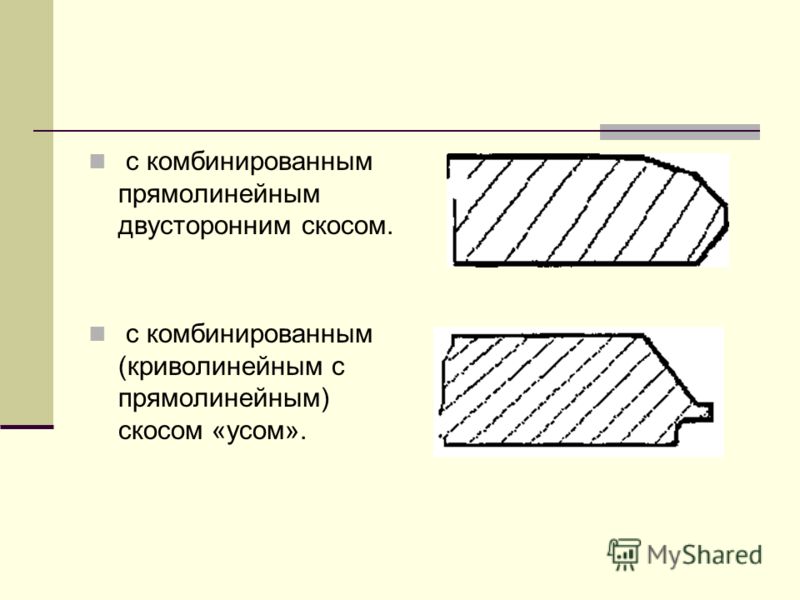

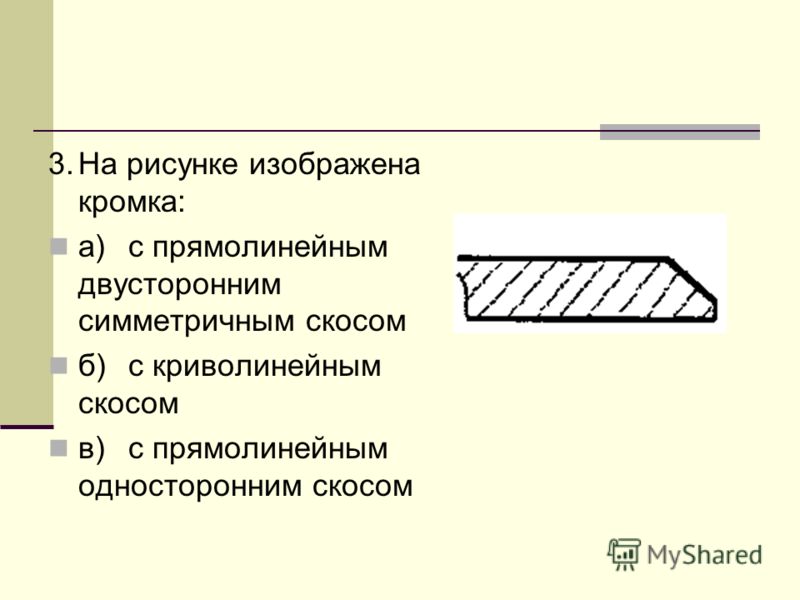

Според формата на режещите ръбове за заваряване, заварените съединения се разграничават без режещи ръбове, с фланци и с режещи ръбове за заваряване. Освен това заварените съединения с ръбове на канали се разделят на заварени съединения с едностранно скосяване на един или два ръба (едностранно жлеб от един или два ръба) и заварени съединения с двустранно скосяване на един или два ръба (двустранно страничен канал с един или два ръба).

При избора на формата на подготовката на ръба трябва да се има предвид, че най-икономичната е заварената връзка без скосени ръбове. В случай на рязане на ръбовете е по-лесно за изпълнение в сравнение с U-образното рязане на ръбовете с прав скос на ръбовете (V, K, X - образни). В сравнение с едностранното рязане на ръбове, двустранните K- и X-образни са по-модерни в технологично отношение. Въпреки това, K- и X-образни двустранни могат да бъдат приложени, ако заваръчният инструмент има достъп до двете страни на продукта.