Маса за заваряване на HDPE тръби на различни машини. Механичен апарат за челно заваряване. Ръчни хидравлични устройства

Свързани статии:

Заваряването е един от най-надеждните и често срещани методи за свързване при полагане или ремонт на пластмасови тръбопроводи. Апаратът за заваряване на полиетиленови тръби е лесен за овладяване, основното е да изберете правилния тип устройство. Основният принцип на работа на такава инсталация е да се нагреят съединените участъци от тръби и фитинги до вискозно състояние и след това да се свържат. Когато се разтопят, полимерните части се смесват помежду си и се превръщат в монолитно съединение. В точката на заваряване се образува шев, но си струва да се отбележи, че дори и на ставите, правилно заварената пластмаса не е по-ниска по здравина от първоначално твърдите секции.

Изборът на оборудване за термопластични тръби зависи главно от работата, която трябва да се извърши. От голямо значение е диаметърът на тръбите, прогнозният обхват на работа и предназначението на тръбопровода.

Класификацията на заваръчното оборудване е доста разнообразна и се основава на различни параметри. Основните са следните:

- метод на заваряване;

- размери;

- размери на тръбите;

- наличието или отсъствието на функция за регистриране;

- ръчно или автоматично управление;

- тип задвижване.

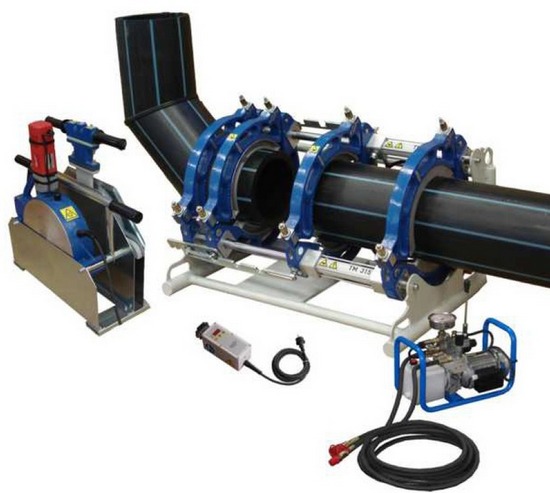

Машини за челно заваряване

Машина за челно заваряванеполиетиленът е подходящ за тръби с различни диаметри, следователно, когато избирате такава техника, обърнете внимание на детайлите на спецификацията на определена единица. При челно заваряване тръбите се фиксират в държачи, краищата им се нагряват с нагревателен елемент и след това се свързват един с друг под налягане, докато се охладят напълно. Тръбите с ширина 315 mm или повече се свързват изключително по челния метод, докато дебелината на стената на тръбопровода трябва да бъде най-малко 5 mm, независимо от диаметъра.

Машини за ръчно челно заваряване

Колкото по-голяма е тръбата, толкова по-трудно трябва да бъде устройството за заваряването. Тръбите с малък диаметър в диапазона от 40-125 mm, като правило, се свързват с помощта на ръчен апарат.

Степан Биков, експерт

Отделни ръчни модели ви позволяват да работите с тръби с ширина до 300 мм. Такова устройство е компактно, лесно за използване и често се използва у дома. Основните елементи на ръчното оборудване са центратор за подравняване на свързаните продукти, тример за рязане на тръби и нагревателна плоча.

Механични машини за челно заваряване

Машини с механично задвижване се използват за заваряване на полиетиленови тръби с диаметър до 250 mm за създаване на тръбопровод с ниско налягане. В случай, че е положена система без налягане, диаметърът може да се увеличи до 315 mm. Такива машини са подходящи за заваряване както на място, така и в цехови условия. Те се оценяват за относително ниското тегло на самата инсталация и надеждността при работа. Редица производители предлагат оборудване за механично заваряване с функция за създаване на пластмасови завои.

Хидравлични машини за челно заваряване

Централизаторът на този тип заваръчна инсталация е оборудван с хидравлично задвижване, което ви позволява да свързвате тръби с всякакъв диаметър - от най-малкия, 40 мм, до 2000 мм. Въпреки това, далеч не всички устройства са способни да заваряват тръби с ширина два метра, най-често срещаната горна граница е 1600 mm.

Според степента на автоматизация хидравличните устройства са разделени на 3 групи:

- наръчник;

- полуавтоматичен;

- автоматичен.

Ръчни хидравлични устройства

Основен обхват ръчни устройства- това е полагане и монтаж на тръбопроводни системи с ниско или средно налягане. Хидравличното задвижване и температурата на нагревателния елемент се управляват ръчно, параметрите се избират и задават от оператора в съответствие с таблиците за заваряване. Няма функция за регистриране за такива единици.

Полуавтоматични хидравлични устройства

Това са полуавтоматични машини за челно заваряване, които се използват основно за тръби със среден и голям диаметър. Полуавтоматичните инсталации за заваряване на полиетиленови тръби са оборудвани с електронен блок, който взема данни за температурата на заваръчната плоча и налягането на маслото в задвижването, сравнява техните показатели с дадена програма и в съответствие с резултатите подава сигнали на оператора, използващ дисплея. След приключване на процеса се издава протокол за заваряване. Някои полуавтоматични устройства първоначално се продават без модул за регистриране, но те предвиждат възможност за свързването му, ако е необходимо.

Автоматични хидравлични устройства

Представлява най-модерната и технологична категория заваръчно оборудване. Целият процес е напълно автоматизиран и протича под контрола на електронния модул SUVI или CNC. Операторът на такова устройство трябва само да въведе данните за свързаните продукти - материала, от който са направени тръбите, техния диаметър и SDR. След това машината самостоятелно избира оптималния режим на заваряване, като взема предвид температурата на въздуха. Всички цикли процес на заваряванеустройството също работи самостоятелно, като крайната фаза е издаването на протокол за заваряване, посочващ всички параметри.

Автоматизацията за заваряване елиминира случайни грешки, характерни за работа на ръчни инсталации, и осигурява изключително високо качествошевове. Преди всичко автоматични устройствасе използват за газопроводи, нефтопроводи и други системи с високо налягане, изискванията за надеждност на които са най-строги.

Оборудване за електрофузионно заваряване

Заваряването с помощта на електрически съединители (фитинги с вградени нагреватели) се извършва с помощта на специални машини за заваряване на полиетиленови тръби. За свързване на краищата на тръбите се използва фитинг - съединител - в който се вкарват тръби от двата края. Отоплението се извършва с помощта на електрически ток. От апарата се подава към съединителните спирали, от които пластмасата се нагрява. При достигане на вискозното състояние на материала започва топенето на детайла и тръбите и последващото им свързване.

Електрофузионното заваряване се използва най-широко при монтаж на тръбопроводи под налягане с малък диаметър до 160 mm, без налягане - до 315 mm. Има и устройства за заваряване на полиетиленови тръби с муфи, предназначени за големи диаметри - до 630 и дори 1600 мм.

Този метод е незаменим и в случаите, когато е необходимо да се свържат многометрови термопластични тръби, навити на рулони. Често заваряването на ръкави се използва и при ремонт на тръбопроводи, тъй като компактното устройство е лесно за използване в труднодостъпни места, както и в случаите, когато тръбите лежат в изкоп или стена.

Друг плюс е, че можете да работите с електрофузионно оборудване както в студено време, така и в горещо време. Работният температурен диапазон е изключително широк, неговите граници са от -20Сº до +50Сº.

Апаратите за заваряване на фитинги са ръчни и автоматични.

Ръчни електрофузионни заварчици

При експлоатация на инсталации от този тип, параметрите на напрежението и времето за заваряване се въвеждат директно от оператора. За ръчно заваръчни машининяма функция за регистриране на данни за работния процес.

Автоматични устройства за електрофузионно заваряване

Такива устройства четат информация от баркода на електрическия съединител с помощта на специален скенер. След като получи данните, самото устройство изчислява и задава параметрите на заваряване за всяка свързваща част, като ги записва в блока с памет. В зависимост от конфигурацията на модела, работните данни на протокола или се разпечатват на изходно устройство на място, или могат да бъдат записани на USB устройство и след това прехвърлени на компютър.

При избора на машина за електрофузионно заваряване е необходимо да се вземе предвид цената на фитингите. Ако тръбопроводът има значителна дължина и естеството на работата включва голям брой връзки, тогава би било по-рационално да се използва челно заваряване и свързано с него оборудване.

От решаващо значение при избора на типа апарат за заваряване е диаметърът и предназначението на тръбопровода. Въз основа на този принцип е възможно да се намери оптималният модел, който е подходящ както по отношение на неговата функционалност, така и по отношение на технически спецификации, както и разходите. Заваръчното оборудване за работа с полиетиленови тръби се произвежда от местни и чуждестранни производители.

Полиетиленовите тръби имат много предимства. Устойчивост на корозия, химическа устойчивост, липса на прерастване на вътрешната повърхност, дълъг експлоатационен живот, екологичност. Важно предимство е фактът, че по отношение на своите реологични свойства полиетиленът е добре заварен материал - поради широкия температурен диапазон на вискозното състояние над 70 ° C) и ниския вискозитет на стопилката.

Има два основни метода за постоянно свързване на полиетиленови тръби - с помощта на фитинги с вградени нагревателни елементи (електрофузионни съединения) и метод на челно заваряване.

Електрофузионно заваряване на PE тръби

На цена електрофузията е по-скъпа от челната. Това се дължи на необходимостта от използване на сравнително скъпи фитинги с вградени нагревателни елементи. Въпреки това, съединителите също имат своите предимства. Ако заваряването на PE тръби се извършва в тесни условия, при които е невъзможно да се работи с машина за челно заваряване, методът на електрофузия, който не изисква голямо пространство, става единствената алтернатива.

Същността на електрофузионното заваряване е, че върху съединението, което се заварява, се поставя фитинг (втулка) с вграден нагревател и напрежението се подава към нагревателния елемент с помощта на специален апарат. При нагряване последният разтопява контактните повърхности на съединителя и тръбопровода, което води до плътна връзка. Компактните и леки заваръчни устройства са лесни за използване и консумират малко енергия.

Челно заваряване на PE тръби

Този метод е най-универсалният и търсен при създаване на постоянни връзки. Сила челни заваркине е по-нисък от здравината на съседните секции, а завареният тръбопровод не се различава от плътната тръба по отношение на херметичност, гъвкавост и надеждност.

Дупето ставасе извършва в следната последователност:

- монтаж на краищата на тръбите, които ще бъдат заварени в машината за заваряване на гнезда, тяхното подравняване и фиксиране;

- почистване и механична обработка на краищата с помощта на тример;

- монтаж на огледало между краищата, които ще се заваряват, нагряване и топене на краищата, притиснати към устройството;

- отстраняване на огледалото от работната зона;

- притискане на разтопените краища един към друг с определена сила и поддържането им под натиск, докато фугата се охлади.

Когато контролират качеството на заваряването, те се ръководят от формата и размера на полученото буре (мъниста около фугата). Неговите геометрични параметри трябва да отговарят на определени изисквания. Качеството на работа зависи не само от правилния избор на заваръчно оборудване, но и от степента на квалификация на заварчика.

Характеристики на използваните заваръчни машинизависят от диаметрите на заварените тръби и степента на автоматизация на работата. Необходимо оборудванеможе да бъде избран в раздел "Апарати за челно заваряване".