Какви марки електроди има. Видове съвременни електроди за ръчно дъгово заваряване

Заваряването е неразделна част от почти всеки монтажни работи. Малко вероятно е електродите да не се използват в никакви конструкции, защото тяхното значение не може да бъде надценено. Електродите са разделени на класове и групи, за които всеки заварчик трябва да знае, независимо кой е, професионалист или начинаещ.

Самият електрод е метална ролка под формата на пръчка, която е направена от проводим електричествометали. Следователно електродите са неразделна част от процеса на заваряване, защото доставят ток към обекта.

Всички електроди са разделени на два вида:топене Инеконсуматив . Сега нека ги вземем по ред:

консумативи електроди вземете участие в процес на заваряване. Те са базирани на валцуван метал от проводяща тел, която се топи при заваряване и осигурява заваряване на две метални части на продукта. Такива електроди за заваряване са много популярни, тъй като такъв метод не е много скъп в материално отношение.

Неконсумируеми електроди осигуряват ток захранване на заварения обект, а добавката се въвежда отстрани. Такива електроди са направени от огнеупорни материали като волфрам или графит.

По принцип електродите са предназначени за заваряване на чугун, цветни метали, високолегирани и нисковъглеродни стомани, както и за рязане на метали. Много видове електроди този моменттолкова подобрени, че могат да се готвят в почти всички пространствени позиции. Всеки тип електрод трябва да съответства на своя клас, към който принадлежи.

Всеки тип електрод се изработва за конкретна задача, например за работа с определен вид метал или няколко позиции за заваряване. Изборът на специалисти също може да зависи от химичен съставелектродни покрития. Например, за висока якост на шева, един определен виделектроди, а за висока устойчивост на корозия може да е по-подходящ друг тип електрод, който е направен от други химични съставки и има висока защита срещу окисляване.

Всички електроди са класифицирани според техните отличителни характеристики., обаче, все още има такива параметри, на които трябва да се подчиняват абсолютно всички марки електроди. Тези параметри не могат да се променят. Следователно, за производството на висококачествени електроди трябва да се използват съвременни технологии, които се въвеждат само в съвременните заводи за производство на електроди.

Важно е да запомните това за качествено образование заваркатрябва да се прилага само качествени електроди. Важен е и опитът на заварчика. Ако сте начинаещ, тогава е най-добре да поемете шевове, които не носят голяма отговорност и ако не само се смятате за професионалист, но всъщност сте, тогава можете да поемете абсолютно всякакви заваръчни шевове.

КЛАСИФИКАЦИЯ НА ЕЛЕКТРОДИТЕ

|

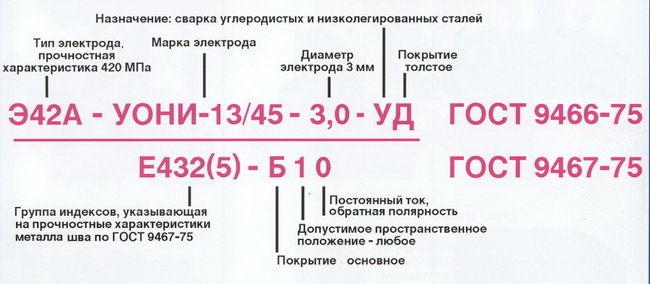

ПРИМЕРИ ЗА МАРКИРАНЕ:

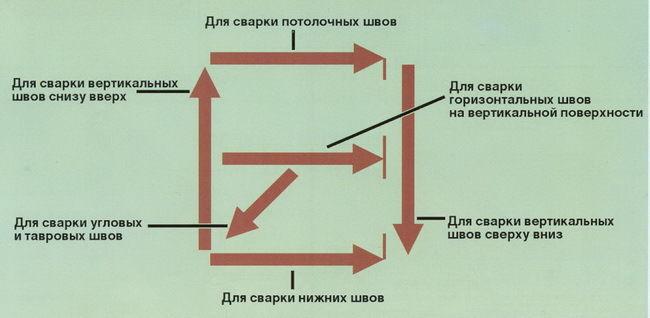

ОПРЕДЕЛЯНЕ НА ПРОСТРАНСТВЕНИ ПОЗИЦИИ ЗА РАЗЛИЧНИ ЕЛЕКТРОДИ

|

МАРКИРОВКА НА ЗАВАВЪЧНИ ЕЛЕКТРОДИ

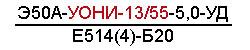

ПРИМЕРИ ЗА МАРКИРАНЕ:

ОПРЕДЕЛЯНЕ НА ПРОСТРАНСТВЕНИ ПОЗИЦИИ ЗА РАЗЛИЧНИ ЕЛЕКТРОДИ

Тип електрод

За заваряване на въглеродни и нисколегирани стомани, както и легирани с повишена и висока якост, маркировката се състои от:

индекс Е

цифрите след индекса, показващи стойността на якостта на опън в kgf / mm 2;

индекс НО, което показва, че заваръчният метал има повишени свойства по отношение на пластичност и издръжливост.

За заваряване на топлоустойчиви, високолегирани стомани и за наваряване символът се състои от:

числото след индекса, показващо средното съдържание на въглерод в стотни от процента;

букви и цифри, които определят съдържанието на химичните елементи в проценти. Редът на подреждане на буквените обозначения на химичните елементи се определя от намаляването на средното съдържание на съответните елементи в отложения метал. Със средно съдържание на основния химичен елемент по-малко от 1,5%, числото зад буквеното обозначение химичен елементне е посочено. При средно съдържание на силиций в нанесения метал до 0,8% и манган до 1,0% буквите C и G не се поставят.

индекс Е- електрод за ръчен електродъгово заваряванеи настилка;

Обозначение на метали

Обозначение на метали

За заваряване на въглеродни и нисколегирани стомани с якост на опън до 490 MPa (50 kgf / mm 2) се използват 7 вида електроди: E38, E42, E46, E50, E42A, E46A, E50A. За заваряване на въглерод и нисколегирани стоманис якост на опън от 490 MPa (50 kgf / mm 2) до 588 MPa (60 kgf / mm 2), се използват 2 вида електроди: E55, E60. За заваряване на легирани стомани с повишена и висока якост с якост на опън над 588 MPa (60 kgf / mm 2) се използват 5 вида електроди: E70, E85, E100, E125, E150.

За заваряване на топлоустойчиви стомани - 9 вида: E-09M, E-09MH, E-09Kh1M, E-05Kh2M, E-09Kh2M1, E-09Kh1MF, E-10Kh1MNBF, E-10Kh3M1BF, E10Kh5MF. За заваряване на високолегирани стомани със специални свойства - 49 вида: E-12Kh13, E-06Kh13N, E-10Kh17T, E-12Kh11NMF, E-12Kh11NVMF и др. За наваряване повърхностни слоевесъс специални свойства - 44 вида: E-10G2, E-10G3, E-12G4, E-15G5, E-16G2KhM, E-30G2KhM и др.

Марка електроди

Всеки тип електрод може да съответства на един или повече степени.

Диаметър на електрода

Диаметърът на електрода (mm) съответства на диаметъра на металния прът.

Предназначение на електрода

За заваряване на въглеродни и нисколегирани стомани с якост на опън до 588 MPa (60 kgf / mm 2) - маркирани с буквата В;

За заваряване на легирани конструкционни стомани с якост на опън над 588 MPa (60 kgf / mm 2) - маркирани с буквата Л;

За заваряване на топлоустойчиви стомани - маркирани с буквата т;

За заваряване на високолегирани стомани със специални свойства - обозначени с буквата IN;

За настилка на повърхностни слоеве със специални свойства - маркирани с буквата Х.

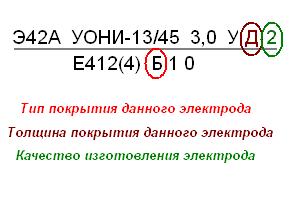

Коефициент на дебелина на покритието

В зависимост от съотношението на диаметъра на електродното покритие ддо диаметъра на металния прът д, електродите са разделени на следните групи:

с тънко покритие (D/d≤1.2) - обозначено с буквата М;

със средно покритие (1.2

с дебело покритие (1,45

с изключително дебело покритие (D/d>1,8) - г.

Обозначение на електрода с консумативно покритие

писмо Е- международно обозначение на електрод с консумативно покритие.

Група от индекси, показващи характеристиките на заваръчния метал или наплавения метал

За електроди, използвани за заваряване на въглеродни и нисколегирани стомани с якост на опън до 588 MPa (60 kgf / mm 2).

http://elektrod-3g.ru

За първи път заваръчният електрод се появява през 1902 г. Много се промени оттогава нови видове и марки. Заваръчният електрод е най-разпространеният материал. Всяка марка електроди има свои собствени свойства . Винаги помнете, че за всеки тип материал трябва да изберете специален електрод.

Най-популярните марки електроди, предназначени за въглеродна и нисколегирана стомана: УОНИ-13/НЖ/12х13. Електродите от тази марка са предназначени за заваряване на устойчиви на корозия стомани. Този модел е създаден по всички правила GOST 9466-75. Заваряването с такъв електрод става при постоянен ток.

УОНИ 13/55. Този заваръчен електрод се използва за заваряване както на нисколегирана, така и на въглеродна стомана. Съответства GOST 9466-75,GOST 9467-75,ТУ 1272002010558589 . Процесът на заваряване протича както с променлив, така и с постоянен ток с обратна полярност.

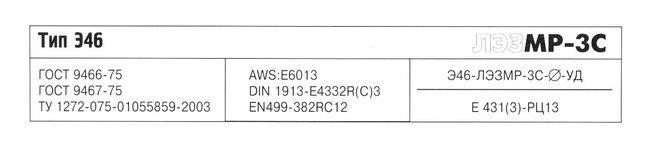

MR-3S .Заваръчният електрод на тази марка е предназначен за заваряване на продукти от въглеродна и нисколегирана стомана.. Заваряването се извършва с постоянен и променлив ток.

MR-3T. Този електрод е предназначен за заваряване на продукти от въглеродна нисколегирана стомана. Заваряването може да се извършва както с постоянен, така и с променлив ток. DC полярността е обърната. Но за такива електроди има едно предупреждение, съдържанието на въглерод трябва да бъде най-малко 0,25%, а якостта на опън не трябва да надвишава 490 MPa. Такива електроди отговарят на GOST 9466-75, GOST 9467-75.

OZS-12. Тези електроди също са предназначени за въглеродна и нисколегирана стомана. Якостта на опън е 490 MPa. Въглеродни заваръчни електроди : VDK VDP SK. Най-популярни марки волфрамови неконсумативни електроди, които се срещат GOST23949-80: EHF EVL EVI-1 EVI-2 EVT-15 Има и специални електроди за заваряване на мед и медни сплави: OZB-2M OZB-3 ANTs / OZM2 Комсомолец 100 ANTs/OZM3 За заваряване на такъв материал като никел и неговите сплави се използват електроди: OZL-32, B-56U. Ако ще работите с материали като алуминий и неговите сплави, тогава трябва да изберете електроди: OZANA-1, OZA-1, OZANA-2, OZANA-2.

Електродите играят важна роля в процеса на заваряване. По правило заваряването с електроди ще бъде по-надеждно, по-трайно, по-бързо, по-икономично.

Не е тайна, че по време на заваряването на метал се извършва движението на електродите. Тези движения често се наричат осцилаторни. Има много технологични подходи за извършване на заваряване на метали. Електродпо време на процеса на заваряване, независимо от използвания метод, движението се отчита в три различни посоки.

Първо движениесе нарича транслационен, при който движението е по оста на електрода. Зависи от скоростта топене, транслационното движение поддържа постоянна дължина дъги, което не трябва да надвишава 0,5-1,2 от диаметъра на електрода. Дължината на дъгата зависи от марка електроди условия на заваряване. Образуването на шева се влошава с намаляване на дължината на дъгата, а също така има възможност за късо съединение (съкратено късо съединение). Увеличаването на дъгата е причина за увеличаване на пръскането на електродния метал и намаляване на качеството на заваръчния шев по отношение на формата и неговите свойства (механични).

второ движение е преместването на електрода по оста, за да се образува шев. Диаметър на електрода, сила на тока ( постояненили променливи) и скоростта на топене на електрода определят скоростта на движение на електрода. При липса на напречни измествания на електрода, шевът е тесен (резбован), чиято ширина е приблизително 1,5 от диаметъра на използвания електрод. Този шев се използва за заваряване тънъкметални листове.

Последен ход е преместването на електрода напречно за регулиране на ширината на шева и дълбочината на топене на метала. Тези осцилаторни движения изискват висока квалификация на заварчика и неговите умения, а също така се определят от характеристиките на материала, който се заварява, позицията и размера на заваръчния шев. Ширината на шева, когато се използват напречни осцилаторни движения, варира в рамките на 1,5-5 от диаметъра на използвания електрод.

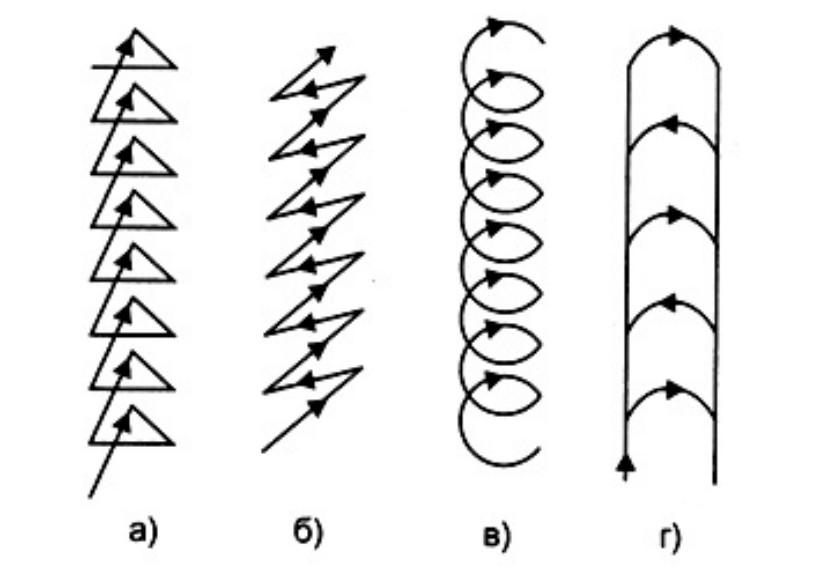

Компетентното и технически правилно движение на електрода е основната задача и условие за получаване на висококачествен шев при извършване на заваръчни работи. Важна е определена техника за извършване на осцилаторни движения на електрода, както и рационалността на неговото движение. Има няколко често срещани начина да направите качествен шев.прилага се във всяка ситуация, с която заварчикът извършва движения по време на заваряване. Това са движенията на "рибена кост" (a), ъгъл (b), "спирално движение" (c), "движение на полумесец" (d). Фиг. 1

При заваряване на вертикален ъглов шев е най-удобно да се покажат всички начини осцилаторни движения на електрода, освен това това е много често използвана операция при заваряването на валцувани продукти. В същото време ще пропуснем всички въпроси, свързани с режещи ръбове и подготовка на повърхности преди заваряване.

С използването на осцилаторни движения на електрода в полумесец или в спирала, рафтът първоначално се отлага върху ръбовете с електрода, а след това металът се отлага на малки порции без празнини и счупвания, препоръчва се непрекъснато заваряване. По-нататъшното заваряване на метала се извършва постепенно, като електродът е изместен по-високо, оставяйки зад себе си готовия заваръчен шев. Друга схема на осцилаторно движение по време на заваряване - под ъгъл, осигурява осцилаторно движение на електрода с помощта на редуващо се преместване нагоре и надолу, металът се отлага върху ръбовете без прекъсвания с равномерно движение на електрода нагоре.

методология" рибена кост» характеризира преместване на електрода нагоре, след това надясно, след това слезте наляво по къса пътека. Желателно е капката метал да се втвърди на всеки отделен етап на заваряване между ръбовете. След това заминаващият електрод се премества нагоре наляво и отново се спуска от точката на изкачване, но вече надолу надясно. С такива постепенни движения с непрекъснати отделни порции се извършва заваръчният шев.

Електродите за заваряване на въглеродни и нисколегирани стомани също се характеризират с ниво на заваряване и технологични свойства, вкл. възможност за заваряване във всички пространствени позиции, вида на заваръчния ток, производителността на процеса, склонността към образуване на пори, а в някои случаи и съдържанието на водород в отложения метал и склонността на заварените съединения да образуват пукнатини. Изброените характеристики, които трябва да се вземат предвид при избора на конкретна марка електрод, до голяма степен се определят от вида на покритието.

Покритието може да бъде:

Рутилов,

главен,

целулоза,

Смесени.

Електроди с киселинно покритие.

Основата на този тип покритие са оксиди на желязо, манган и силиций. Заваръчният метал, направен с електроди с киселинно покритие, има повишена склонност към образуване на горещи пукнатини. Според механичните свойства на заваръчния метал и завареното съединение, електродите принадлежат към типовете E38 и E42.

Електродите с киселинно покритие не са склонни към образуване на пори при заваряване на метал, покрит с котлен камък или ръжда, както и по време на удължаване на дъгата. Заваряването може да се извършва с постоянен и променлив ток.

Електроди с рутилово покритие.

Покритието на такива електроди е на основата на рутилов концентрат (естествен титанов диоксид). Заваръчният метал, направен с електроди с рутилово покритие, съответства на спокойна или полутиха стомана. Устойчивостта на заваръчния метал срещу напукване е по-висока за покрити с рутил електроди, отколкото за покрити с киселина електроди. Според механичните свойства на заваръчния метал и завареното съединение повечето марки рутилни електроди принадлежат към електроди от тип E42 и E46.

Рутиловите електроди имат редица предимства в сравнение с други видове електроди, а именно осигуряват стабилно и мощно изгаряне на дъга при заваряване с променлив ток, ниски загуби на метал поради пръски, лесно отделяне на шлаковата кора и отлично образуване на заварка. Електродите не са много чувствителни към образуването на пори при промяна на дължината на дъгата, при заваряване на мокър и ръждясал метал и върху окислена повърхност.

Електродите от разглежданата група включват и електроди с илменитово покритие, които заемат междинно положение между електроди с киселинно и рутилно покритие. Съставът на покритието на тези електроди като основен компонент включва илменит концентрат (естествено съединение от титанов и железен диоксид).

Електроди с основно покритие.

Основата на този тип покритие са карбонати и флуорни съединения. Металът, нанесен с електроди с основно покритие, съответства по химичен състав на спокойна стомана. Поради ниското съдържание на газове, неметални включвания и вредни примеси, заваръчният метал, изработен от тези електроди, се характеризира с висока пластичност и якост на удар при нормални и ниски температури, а също така има повишена устойчивост на горещо напукване. Според механичните свойства на заваръчния метал и заварените съединения, електродите с основно покритие принадлежат към електродите от тип E42A, E46A, E50A, E55 и E60.

В същото време по технологични характеристики електродите с основно покритие са по-ниски от другите видове електроди. Те са много чувствителни към образуване на пори при наличие на котлен камък, ръжда и масло по ръбовете на детайлите, които ще се заваряват, както и при навлажняване на покритието и удължаване на дъгата. Заваряването, като правило, се извършва с постоянен ток с обратна полярност. Преди заваряване електродите трябва да бъдат калцинирани при високи температури (250-420 0 С).

Електроди с целулозно покритие.

Този тип покритие съдържа голямо количество (до 50%) органични компоненти, обикновено целулоза. Металът, нанесен с целулозни електроди, по химичен състав съответства на полутиха или спокойна стомана. В същото време съдържа повишено количество водород. Според механичните свойства на заваръчния метал и заварените съединения, електродите с целулозно покритие съответстват на електродите E42, E46 и E50. Целулозните електроди се характеризират с образуването на равномерна обратна зърна на шева по време на едностранно заваряване на тежест, възможност за заваряване на вертикални шевове отгоре надолу.

Всички описани по-горе електроди, предназначени за заваряване на въглеродни и нисколегирани стомани, с всякакъв вид покритие, трябва да отговарят на изискванията на GOST 9466-75 и GOST 9467-75, както и на изискванията на спецификациите за електродите.

Спецификациите могат да съдържат допълнителни изисквания, които са необходими за по-ефективна работа на процеса и/или получаване на заварени съединения със специални характеристики и повишена експлоатационна надеждност.

Електродите, използвани за заваряване и наваряване, се класифицират според предназначението им (за заваряване на стомана, чугун, цветни метали и за наваряване), технологични характеристики (за заваряване в различни пространствени позиции, заваряване с дълбоко проникване и заваряване на басейн), вид и дебелина на покритието, химичния състав на пръта и покритието, естеството на шлаката, механичните свойства на заваръчния метал и метода на нанасяне на покритието (налягане или потапяне).

Основните изисквания към всички видове електроди са: осигуряване на стабилна дъга и добро образуване на шева; получаване на заваръчен метал с даден химичен състав; спокойно и равномерно топене на електродния прът и покритието; минимално пръскане на електроден метал и висока производителност на заваряване; лесна отделимост на шлаката и достатъчна здравина на покритията; запазване на физикохимичните и технологичните свойства на електродите за определен период от време; минимална токсичност по време на производство и заваряване.

Дължината на електродите е дадена в табл. 3.

3.Дължината на електрода зависи от неговия диаметър

По предназначение металните електроди за ръчно дъгово заваряване на стомани и наваряване на повърхностни слоеве със специални свойства, произведени чрез пресоване, се разделят (GOST 9466-75):

за заваряване на въглеродни и нисколегирани стомани с временна якост на опън до 60 kgf / mm 2 (600 MPa), със символ U;

за заваряване на легирани стомани с временна якост на опън над 60 kgf / mm 2 (600 MPa) - L;

за заваряване на легирани топлоустойчиви стомани -T;

за заваряване на високолегирани стомани със специални свойства - B;

за намазване на повърхностни слоеве със специални свойства - N.

Според дебелината на покритието електродите се разделят на електроди с тънки, средни, дебели и изключително дебели покрития. GOST 9466-75 също така предвижда три групи електроди - 1, 2, 3, характеризиращи се с изисквания за качеството (точността) на производството на електроди, състоянието на повърхността на покритието и съдържанието на сяра и фосфор в отложения метал.

Според вида на покритието електродите се разделят на:

с киселинно покритие А,

с основно покритие - B,

с целулозно покритие - C,

с рутилово покритие - P,

със смесено покритие - с двойно обозначение, с други видове покрития - P.

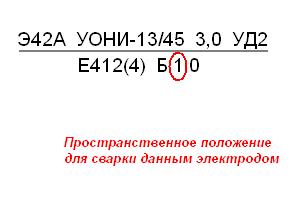

В зависимост от пространственото положение, в което се извършва заваряването, електродите се разделят на:

за заваряване във всички позиции със символ 1;

за заваряване във всички позиции, с изключение на вертикално отгоре надолу, - 2;

за позициите на долната, хоризонтална върху вертикална равнина и вертикална отдолу нагоре -3;

за по-ниско и по-ниско "в лодката" - 4.

Електродите се подразделят според вида и полярността на тока, както и номиналното напрежение на отворена верига на източника на захранване с променливотоково заваряване.

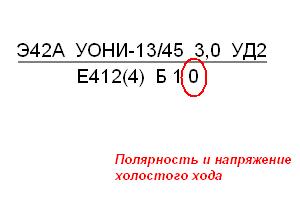

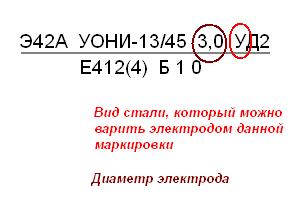

Разделянето на електродите по тип се извършва в съответствие с GOST 9467-75, 10051-75 и 10052-75. Съгласно GOST 9467-75 се предлагат 9 вида електроди за заваряване на въглеродни и нисколегирани стомани (E38, E42, E42A, E46, E46A, 350, E50A, E55 и E60), 5 вида електроди за заваряване на легирани стомани от повишена и висока якост (E70, E85 , E100, E125 и E150) и 9 вида електроди за заваряване на легирани топлоустойчиви стомани (E-09M, E-09MH, E-09Kh1M, E-05Kh2M, E-09Kh2M1, E- 09Kh1MF, E-10Kh1M1NFB, E-10Kh3M1BF, E -10X5MF). Определете електродите за заваряване на въглеродни и легирани стомани съгласно GOST 9466-75. Например, електродите от типа E46A съгласно GOST 9467-75 на марката UONI-13/45 с диаметър 3,0 mm за заваряване на въглеродни и нисколегирани стомани са обозначени, както следва:

където Е - електрод за дъгова заварка; 46 - минималната гарантирана временна якост на опън, поради GOST 9467-75; A - подобрен тип електроди; буквата U показва, че електродите са предназначени за заваряване на въглерод и нисколегирани конструкционни стоманис временна якост на опън до 60 kgf / mm 2 (600 MPa); D - дебелина на покритието; 2 - втората група. В знаменателя числата 43 2 (5) показват характеристиките на нанесения метал и на заваръчния метал; буквата B показва основния тип покритие; 1 - пространствено положение, в което може да се извърши заваряване, O - постоянен ток с обратна полярност. За електроди, използвани за заваряване на въглеродни и нисколегирани стомани с временна якост на опън до 60 kgf / mm 2 (600 MPa), тире не се поставя след буквата E.

За заваряване на високолегирани стомани със специални свойства електродите съгласно GOST 10052-75 се класифицират според химичния състав на отложения метал и неговите механични свойства. GOST 10052-75 предвижда 49 вида електроди. Обозначенията на типовете електроди се състоят от индекс E, последван от цифри и букви. Двете цифри след индекса показват средното съдържание на въглерод в отложения метал в стотни от процента. Химическите елементи, съдържащи се в отложения метал, са обозначени със следните букви: A - азот, B - ниобий, C - волфрам, D - манган, D - мед, M - молибден, H - никел, C - силиций, T - титан , F - ванадий, X - хром. Цифрите след буквените обозначения на химичните елементи показват средното съдържание на елемента в проценти. След буквеното обозначение на елементите, чието средно съдържание в отложения метал е по-малко от 1,5%, числата не се изписват.

Електродите за дъгова повърхност се регулират от GOST 10051-75 (видове електроди, които се характеризират с химичния състав на отложения метал и неговата твърдост).

Въпроси за самоизследване

1. По какви признаци се класифицират електродите за заваряване и наваряване?

2. Какво знаете за GOST за електроди?

3. Как се обозначават видовете електродни покрития?

При избора на електроди за този вид заваряване има много нюанси, като позицията на заваряване, вида на метала на заварения продукт и неговата дебелина, изисквания за якост и много други. Всички характеристики и предназначение на съществуващите днес електроди могат да бъдат разграничени чрез специална маркировка, отпечатана върху опаковката и върху всеки електрод поотделно.

За обикновен икономически човек, който сам реши да заварява рамка за ограда, оранжерия, да поправи счупена рамка на велосипед, например, и за първи път се занимава със заваряване, може да изглежда, че толкова по-скъпо е да вземете електроди за ръчно заваряване, толкова по-добър ще бъде шевът и толкова по-лесно ще бъде заваряването.

Разбира се, в зависимост от избора на производителя на електродите, качеството им на производство зависи, но нека разгледаме конкретно техническите аспекти на избора на електроди за ръчно дъгово заваряване. Ето списък с най-елементарните критерии, по които се избират електродите:

- вид на тока, издаван от устройството;

- дебелина и състав на заварения метал;

- пространствено положение на заварения шев;

- лекота на използване и качество на заваряване.

Електроди се произвеждат не само за, но и за много други видове, но повечето от тях все още се произвеждат само за нея. Това се дължи на най-голямата честота на прилагане на този вид заваряване, следователно необходимостта от електроди за него, като консумативи, е много по-голяма. Освен това те се различават значително по своя разнообразен химичен състав и геометрични характеристики, от които зависят всички горепосочени критерии.

Ръчният електродъгов заварчик може да захранва постоянен (AC) и/или променлив (DC) ток, като първият има два полярности: напред и назад.

Ръчният електродъгов заварчик може да захранва постоянен (AC) и/или променлив (DC) ток, като първият има два полярности: напред и назад.

Трябва да знаете какъв тип ток произвежда устройството; някои генерират само променливи, има и универсални в това отношение.

Не е изненадващо да разберете за какъв тип ток и полярност е предназначен електродът: за това има отделна цифрова стойност от 0 до 9 върху маркировката на пакета електроди.

Той също така показва важен параметър на заваръчната машина - напрежението на отворената верига, необходимо за работата на един или друг електрод в режим на променлив ток (може да се види в таблицата по-долу).

В случай на най-простите AC апарат , електродите за ръчно дъгово заваряване (електрическа дъга) трябва да бъдат избрани със стабилизиращо дъгата покритие (относно електродните покрития в края на статията). Това се дължи на движението на тока: електроните преминават от фаза към земята в една посока, след това идва момент на промяна на полярността и движението се променя в другата посока. И в момента на нулева стойност на тока (при промяна на полярността) електрическата дъга между електрода и заварения продукт се счупва.

При постоянен ток това не се случва и електроните се движат в една посока, от минус към плюс. По този начин, обратна (DCEP, DC+) полярност - това е този, в който плюсът е свързан към електрода, а минусът е свързан към заварения продукт. При такова заваряване потокът от електрони се придвижва към електрода, което води до силно нагряване на края на електрода. Най-често се използва заваряване с тази полярност, съответно повечето електроди за постоянен ток се правят с очакването да работят с обратна полярност.

Прав полярност (DCEN, DC-) съответно това се случва, когато електродът е свързан към минуса, завареният продукт към плюса; и по този начин електроните се движат към заварената зона от електрода. Характеристика на такова заваряване е много силното нагряване на продукта, а подходящи електроди се считат за специални, предназначени за високоскоростно заваряване на ламарина.

Дебелината и съставът на метала, който се заварява, също влияят пряко на избора на електроди за ръчно дъгово заваряване.

Дебелината и съставът на метала, който се заварява, също влияят пряко на избора на електроди за ръчно дъгово заваряване.

Тук става дума за електроди с различен диаметър и предназначение.

На изображението за маркиране характеристиката на диаметъра на електрода е подчертана в червено, което трябва да се сравни с таблиците GOST (вижте по-долу), за да разберете колко метал може да бъде заварен и колко ток се нуждае от устройството за това.

Съвременните видове електроди с покритие за ръчно дъгово заваряване са предназначени за работа със следните видове стомани:

- въглеродни и нисколегирани стомани;

- легирани конструкционни стомани;

- легирани топлоустойчиви стомани;

- високолегирани стомани със специални свойства;

- за повърхностни слоеве.

Те могат да бъдат разграничени, като погледнете маркировката (GOST 9466-75) на опаковката, която има набор от букви и цифри, в присъствието на предпоследната буква: Y - за заваряване на въглеродни и нисколегирани стомани; L - за заваряване на легирани конструкционни стомани; T - легирани топлоустойчиви стомани; B - за заваряване на високолегирани стомани със специални свойства; H - за повърхностни слоеве.

В този случай отделен параметър са диаметрите на електродите за ръчно дъгово заваряване, които се избират в зависимост от дебелината на заварявания метал. За заваряване на части с дебелина на метала 1 мм се използва основно или полуавтоматично заваряване. Това се дължи на факта, че електродите за ръчно електродъгово заваряване с диаметър 1,6 мм, предназначени за такава дебелина на метални изделия в Русия и други страни от ОНД, могат да бъдат закупени само по поръчка, те не се предлагат за свободна продажба. И електроди с диаметър над 6 и до 12 mm се използват за настилка.

В тази таблица стойностите на тока са приблизителни, дадени като пример, тъй като до голяма степен зависят от позицията на заваряване, вида на тока и покритието на електродите. Когато избирате електрод с един или друг диаметър, трябва да обърнете внимание на тока, който консумира: обикновена заваръчна машина с ниска мощност 160 A просто няма да издърпа електрод от 6-8 mm. И ако имате толкова слаба заваръчна машина, тогава дори не се заемайте да заварявате дебели метали.

Трябва да се вземе предвид и пространственото положение, в което ще се извършва заваряването, като същевременно си струва да се вземе предвид коефициентът, който се добавя към заваръчния ток, но това е отделна формула и обемна статия.

Трябва да се вземе предвид и пространственото положение, в което ще се извършва заваряването, като същевременно си струва да се вземе предвид коефициентът, който се добавя към заваръчния ток, но това е отделна формула и обемна статия.

Най-ниската позиция на заваряване се счита за най-продуктивна и най-лесна (вижте по-долу), всички видове електроди са предназначени за нея.

Има пет вида електроди, класифицирани според критерия за пространственото положение на шева, а маркировката на електроди за ръчно дъгово заваряване има съответните цифрови стойности от 1 до 5, чието декодиране е дадено по-долу .

- Заваряване във всички пространствени позиции на шева.

- Заваряване във всички позиции освен вертикално отгоре надолу.

- Заваряване отдолу, хоризонтално във вертикалната равнина и вертикално отдолу нагоре.

- Заваряване в долни и долни позиции "в лодката".

- Аналог № 3, за вертикално пространствено положение на заваряване.

За начинаещ заварчик, разбира се, най-лесно ще бъде заваряването в долна позиция: електродът е насочен отгоре надолу или под ъгъл спрямо основния детайл. Простотата на заваряване в долно положение е, че заваръчната вана не пада, тъй като това може да се случи във вертикално и хоризонтално положение (поради гравитацията).

Стабилността на дъгата, качеството на шева и лекотата на работа се определят в най-голяма степен от покритието на електрода.

Стабилността на дъгата, качеството на шева и лекотата на работа се определят в най-голяма степен от покритието на електрода.

Освен това е важно електродите с покритие за ръчно дъгово заваряване да се различават не само по състав, но и по дебелина на слоя, което определя качеството на заваръчния шев и изглежда като букви на маркировката на опаковката: M - тънко покритие; C - средно; D - дебел; D - особено дебело покритие на електрода.

Качеството на производство на самия електроден продукт върху маркировката изглежда като числа: 1 - високо качество; 2 - средно; 3 - ниско.

Покритието на електрода е и неговата най-уязвима част, която може да се навлажни или да се напука/падне при небрежно транспортиране, съхранение във влага и под налягане; също така обърнете внимание на срока на годност, за да можете да използвате покритите електроди, преди да изтече. Общо има електроди с четири основни типа покритие, плюс още два вида: смесени и други.

Електроди с киселинно покритие при работа те образуват много течна заваръчна вана, в която металът преминава от нея под формата на капки. Изгарянето на дъгата е нестабилно, металът се пръска по време на заваряване, има голяма вероятност от изгаряне на продукта в резултат на много рязко повишаване на температурата от дъгата. Има голяма вероятност от напукване по време на втвърдяване, шевът е наситен с кислород, порест. По време на заваряване има отделяне на токсични вещества във въздуха.

Електроди с основно покритие при заваряване се образува къса дъга; образуват вискозна вана, в която металът от електрода преминава под формата на средни и големи капки. При променлив ток, с голямо количество CaF2 (флуорошпат) в състава на покритието, се наблюдава усложнение на процеса на заваряване.

Шевът е с най-високо качество сред останалите, най-добрите характеристики на вискозитет, плътност; много по-малко вероятно да се напука, отколкото при използване на киселинен електрод. Електродите с основно покритие са електроди за ръчно заваряване, използвани при работа върху силно натоварени конструкции, които са под налягане.

От недостатъците си струва да се отбележи внимателната подготовка на заварения продукт (почистването им), както и необходимостта от неговото калциниране преди заваряване, без което ще има високо образуване на пори.

Органични, покрити с целулоза електроди проектирана за всяка позиция на заваряване, но има много пръски и полученият шев изглежда груб, поради което не е подходящ за заварки с едно проходно лице. Те съдържат най-голям дял газообразуващи компоненти, които по време на горене осигуряват добра защита на метала в зоната на заваръчната вана и поддържат дъгата от угасване.

По-малката част от шлакообразувателите ви позволява свободно да образувате шев. Прегряването по време на тяхното използване е изключено, металът не се оттича и бързо се охлажда. Най-доброто приложение е заваряване на вертикални шевове отгоре надолу; заваряване на първия коренен шев на тръбопроводи в положение отгоре надолу.

Рутилови електроди най-разпространените и лесни за използване за начинаещи заварчици видове електроди за ръчно дъгово заваряване, които също се използват най-често в икономическата практика. Те са добри за възбуждане на лека дъга, стабилното й изгаряне (включително при промяна на дължината) и добра видимост на шева с минимално пръскане, чието качество също е най-доброто.

Освен това тези, които съдържат по-голямата част от TiO2, ви позволяват да готвите втори път върху шлаката на предишния заваръчен слой, без да го отстранявате. Ниска емисия на токсични вещества във въздуха, устойчивост на образуване на пори, добра отделимост на шлаката. Най-добър за заваряване с прихват, ъглови и крайни челни заварки.

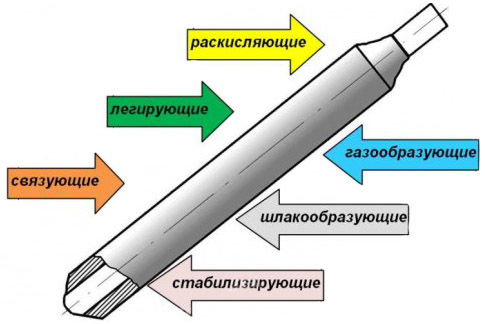

Състав на електродното покритие (за общо развитие)

Не е необходимо да знаете химическия състав, който съдържа покритието на електродите за ръчно дъгово заваряване, но за общо развитие, така да се каже, можете да изберете списък с компоненти, които съставляват някой от горните типове:

- разпенващи агенти;

- шлакообразуватели;

- деоксиданти;

- стабилизатори;

- легиращи компоненти;

- свързващи компоненти.

Компоненти за генериране на газ са минерали (мрамор, магнезит) или органични вещества (брашно, нишесте). Те изгарят с отделянето на газове в пространството в близост до заваръчната вана, чиято функция е да предпазва метала от кислород и да поддържа състоянието на дъгата.

Шлакообразуващи компоненти – киселинни оксиди (SiO2, TiO2, Al2O3), основни оксиди (CaO, MnO, MgO), халогени (CaF2). Срещат се в мрамор и гранит. Тези компоненти премахват вредните за метала примеси по време на процеса на заваряване, повишавайки неговото качество.

Деоксидиращи компоненти са желязосъдържащи съединения на манган, титан, силиций. Те възстановяват част от метала, който под формата на оксиди се появява на повърхността на заваръчната вана по време на работа.

Стабилизиращи компоненти поддържа стабилно изгаряне на електрическата дъга между продукта и електрода. Това се постига благодарение на съставните им елементи с нисък йонизационен потенциал (натрий, калций, калий и др.), които се съдържат в мрамора и тебешира.

легиращи компоненти са насочени към повишаване на здравината и устойчивостта на корозия на заваръчния метал. Те се съдържат в покритието на електродите под формата на желязосъдържащи сплави от хром, титан и вандий.

Свързващи компоненти свържете, залепете горните компоненти на праха заедно.

Тази статия представя марките електроди за ръчно дъгово заваряване по руски, съветски стандарти GOST 9466-75, GOST 9467-75, които все още се използват за норма в ОНД и според които се произвеждат висококачествени електроди в огромните мощности на местни производители. Има и европейски, американски чужди стандарти, като ISO, например.

Електродът при заваряване е метален или неметален прът, изработен от електропроводими материали, който доставя ток на заварявания метал. Без този продукт заваряването не е възможно. Съвременната класификация на електродите помага да разберете къде да използвате кои. Днес има различни видове електроди за заваряване, в зависимост от характеристиките на техните параметри.

Заваръчни електроди

Продуктите, предназначени за заваряване, са изработени от материали, които провеждат електричество. Благодарение на подаването му до мястото на заваряване се осигурява топенето на материалите с последващо образуване на заваръчен шев. Продуктът се състои от тел, който е неговата основа, и специално покритие.

Покритието е важен компонент на продукта и осигурява редица функции, които са необходими за процеса на заваряване. Дължината на пръчките варира от двеста и петдесет до седемстотин милиметра. Те са монтирани в специален държач, така че последните двадесет до тридесет милиметра от пръта не са покрити.

Независимо от вида на електродите за заваряване, всички те трябва да осигуряват:

- стабилно изгаряне на дъга с равномерно топене на метал и пренасянето му в заваръчната вана;

- метална защита от кислород;

- образуване на шев с оптимални химични характеристики и механични свойства;

- висока производителност на заваряване;

- минимални загуби, свързани с пръскане, отпадъци;

- минималната токсичност на газовете, отделяни по време на процеса на заваряване.

Подобни свойства се осигуряват от покритието на прътите. Важна роля в това играе техният състав. Можете да научите за свойствата на определен прът, неговите химични, физични и други характеристики чрез маркиране.

Характеристики на етикетирането на продуктите

Пръчките се различават по предназначение, диаметър, вид. Класификацията на електродите предполага тяхното разделяне в съответствие с определени свойства и обозначаването на конкретни видове с помощта на букви и цифри. Всеки вид има своя собствена маркировка, с която можете да научите за неговите характеристики.

Маркировката показва вида на продукта, неговите размери, марка, характеристики на покритието и други важни параметри.

Като пример за визуална интерпретация можем да вземем следната маркировка "E46-ANO-21-2.5-U D E 43 0/3 / -P-11", под която са разпределени пръчките "ANO-21". Декодира се по следния начин:

- "E46" - вид продукт;

- "ANO-21" - неговата марка;

- "2,5" - индикатор за диаметъра на пръта (в този случай 2,5 милиметра);

- "U" - предназначението на продукта (прътите с индекс "U" се използват за обработка на нисколегирана или въглеродна стомана);

- "D" е коефициент, показващ дебелината на покритието на жицата. В този случай има дебело покритие. Други опции: M - тънък; C - средно; G - особено дебел;

- "E" - този индекс е международното обозначение на покритието на пръта (консуматив);

- "43" - обозначение на якост на опън (430 MPa);

- "0" - относително удължение (по-малко от двадесет процента);

- "3" - индексът показва температурата, при която параметърът на ударната якост на метала не надвишава тридесет и четири J / cm 2 (-20 градуса по Целзий);

- "P" - вид покритие (рутил);

- "1" - възможни пространствени позиции (всички са разрешени);

- "1" - допустим заваръчен ток и индикатор за напрежение на отворена верига (в този случай е възможно да се работи с постоянен / променлив ток, параметърът на напрежението в отворената верига е около петдесет вата).

Разпределете различни. Възможността за дешифриране на маркировката дава възможност за закупуване на продукт, подходящ за работа при определени условия.

Покритие на електрода

Важен елемент от устройството за заваряване е тяхното покритие. Той играе съществена роля за нормалното функциониране на продуктите. Класификацията на електродите по дебелина на покритието предполага избор на продукти с тънко, средно, дебело и изключително дебело покритие. Независимо от този параметър, той включва следните елементи:

- генериране на газ. Например мрамор, магнезит. В допълнение към неорганичните вещества, следните органични елементи могат да бъдат газообразуващи компоненти: брашно, нишесте и др.;

- шлакообразуващи. Това са руди (често се използват материали като манган и титан) или минерали (силициев диоксид, гранит, фелдшпат и флуоров шпат). Шлакообразуващите компоненти са в основата на защитното покритие;

- легиране. Възможно е използването на манган, титан, никел, силиций. Алуминият на прах се използва като деоксидант;

- свързващи вещества. Като свързващо вещество се използва течно стъкло;

- формоване. Отговаря за пластичността на покритието (слюда, бентонит, каолин).

Класификацията на електродите по покритие предполага разпределението на следните видове продукти със съответното буквено обозначение:

- "А" - киселинно покритие. Съдържа желязо/манган/силиций/титаниев оксид;

- "B" е основно. Той се основава на два елемента: калциев карбонат, калциев флуорид. Продукти с такова покритие се използват, когато е необходимо да се обработват големи участъци;

- "C" - целулоза. Състои се от целулоза, брашно и други органични съединения. При топенето се получава фина шлака. Приложим за заваръчни работи със стомана с малка дебелина;

- "R" - рутил. Съдържа рутил. Типични са малки пръски метал. Можете да приложите тези. Пръчките могат да се използват във всички пространствени позиции.

Маркировката може да съдържа няколко букви. Това означава, че при производството на продукта е използвано смесено покритие. Специфичните елементи в този случай зависят от буквените обозначения.

Видове продукти по предназначение

Всички електроди са предназначени за обработка на определени видове метали и трябва да се използват само в съответствие с предназначението им. Ако пръчката е предназначена за заваряване на цветни метали, тя не може да се използва за легирана стомана.

Класификацията на електродите по предназначение предполага тяхното разделяне на следните типове:

- "U" - продукти за обработка на въглеродна стомана и нисколегирана стомана. Те имат якост на опън до 600 MPa;

- "M" - за обработка на легирана стомана (до 600 MPa). В тази група са включени електродите за релсово заваряване;

- "T" - за заваряване на легирана топлоустойчива стомана;

- "B" - за обработка на високолегирана стомана със специални свойства;

- "H" - за заваряване на горните слоеве метал.

Разделянето се извършва в съответствие с GOST 9466-60. В този държавен стандарт са описани различни видове заваръчни електроди и тяхното приложение.

Класификация по метал и допустими пространствени позиции

Пръчката, използвана за заваряване, може да бъде консумативна (електроди за) или неконсумативна. В първия случай образуването на шев възниква поради топенето на самия прът и обработвания материал. Във втория шевът се запълва с метал от елементите, които трябва да бъдат заварени. Топителните тела могат да бъдат направени от:

- да стане;

- медни;

- алуминий;

- излято желязо;

- бронз.

При производството на пръти без консумативи, материали като:

- графит;

- волфрам (електроди за аргонова дъга).

Съществуват и торирани, лантанизирани, итрационни неконсумативни пръчки. Също така електродите се класифицират според пространствените позиции, в които могат да се използват. За обозначаване на този параметър в маркировката се използват числа от едно до четири. съответно:

- "1" - всички позиции са разрешени;

- "2" - всички позиции са разрешени, с изключение на вертикалните (в посока отгоре надолу);

- "3" - допустимо вертикално (отгоре надолу), хоризонтално и долно положение;

- "4" - може да се използва само в долна позиция.

По този начин заваръчните пръти се различават по своя състав. Класификацията на заваръчните електроди предполага избор на няколко вида пръти според такива характеристики като вид покритие, предназначение, допустими пространствени позиции по време на заваряване. Пръчките трябва да се използват по предназначение, в противен случай те могат да бъдат безполезни.