Технология на заваряване на нисколегирани стомани. Характеристики на технологията на заваряване на различни материали

От нисколегирани стоманив заварените конструкции се използват както прости конструктивни (машиностроителни и строителни), така и топлоустойчиви. Стоманите от тези групи се различават не само по експлоатационни свойства, но и по чувствителност към процеса на заваряване.

Характеристика конструкционни стомании особености на тяхното заваряване.Свойствата на нисколегираните стомани се регулират в определени граници чрез промяна на съдържанието на въглерод и легиращи елементи. С увеличаване на съдържанието на въглерод, заваряемостта на стоманата се влошава поради повишената вероятност от горещо и студено напукване. Увеличаването на вероятността от образуване на горещи пукнатини с увеличаване на съдържанието на въглерод се дължи на тенденцията на въглерода към сегрегация, а на студените пукнатини се дължи на факта, че въглеродът понижава температурата на мартензитно преобразуване и насърчава образуването на ниско- пластичност (сдвоен) мартензит. Обемните промени (увеличаване на обема) по време на превръщането на аустенита в мартензит се увеличават с увеличаване на съдържанието на въглерод. Това води до увеличаване на вътрешните напрежения.

Във връзка с горното в заварените конструкции се използват предимно нисковъглеродни нисколегирани стомани с повишена якост, съдържащи до 0,23% C и принадлежащи към класа перлит. Те имат достатъчна здравина и относително добра заваряемост. Основните легиращи елементи на нисколегираните стомани са манган, силиций и хром. Някои стомани съдържат никел, ванадий, мед и др. За да се намали нарастването на зърното в зоната около заварката, стоманите, използвани в заварените конструкции, като правило, се деоксидират допълнително с алуминий или титан.

Нисколегираните стомани се доставят основно в горещо валцувани състояние или след нормализиране.

IN последните годиниИзползвани са високоякостни нисколегирани стомани с мартензитна или бейнитна структура (14Х2ГМР, 14ХМНДФР и др.), които наред с високите механични свойства имат задоволителна заваряемост. Комбинацията от тези свойства се постига чрез комплексно многокомпонентно легиране на стомана с ниско съдържание на въглерод. Ниското съдържание на въглерод осигурява при охлаждане на аустенита, в зависимост от скоростта му на охлаждане, получаване на метал с релсов мартензит или бейнитна структура.

Решев (или дислокационен) нисковъглероден мартензит, втвърден в резултат на образуването на дислокации в процеса на трансформация, за разлика от ламеларния (или двоен) мартензит, който се образува в стомани със съдържание над 0,22% C, е по-пластичен. Тъй като мартензитното преобразуване при ниско съдържание на въглерод протича в областта на относително високи температури (над 350°C), то е придружено от сравнително ниски напрежения. Всичко това намалява вероятността от студено напукване при заваряване на такива стомани.

Металургични характеристики на заваряването . В повечето случаи нисколегираните стомани са спокойни. При избора на марка електроден проводник те обикновено се стремят да осигурят състава на заваръчния метал, близък до основния, както и необходимите експлоатационни свойства. Образуването на горещи пукнатини при заваряване на нисколегирани стомани се дължи главно на наличието на въглерод, сяра и фосфор в заваръчния метал над допустимите граници. Допустимото съдържание на сяра и фосфор в заваръчния метал се регулира от стандарта за основния метал и електродната тел.

Образуването на горещи пукнатини се предотвратява и чрез рационален избор заваръчни консумативи: флюси, електроди, електродни проводници по такъв начин, че изпълнението на всяка маркирана металургична опция да гарантира намаляване на вредните примеси в заваръчния метал. Съдържанието на въглерод в заваръчния метал обикновено се задава на не повече от 0,15%, а необходимите свойства се получават чрез допълнително легиране.

Образуването на пори по време на заваряване на нисколегирани стомани, както и на въглеродни стомани, е свързано с отделянето на въглероден оксид, водород и азот. Възможността за образуване на пори поради емисии на въглероден окис по време на заваряване е малка въглеродни стоманималък, тъй като в заваръчната вана като правило се осигурява достатъчна концентрация на силни деоксиданти (например силиций). Вероятността от образуване на водородни пори е по-висока при заваряване на нисколегирани стомани, отколкото при заваряване на въглеродни стомани поради повишената степен на деоксидация. Ето защо при заваряване на нисколегирани стомани е необходимо да се предвидят мерки за намаляване на вероятността от попадане на водород и азот в зоната на заваряване.

Промени в структурата и свойствата на метала в зоната на топлинно въздействие. По правило нисковъглеродните нисколегирани стомани имат задоволителна топлинна заваряемост. Въпреки това, в сравнение с нисковъглеродните, при заваряване на нисколегирани, особено при заваряване на дебел метал, се използва отопление.

При разработването на режими на заваряване трябва да се има предвид, че в структурата на метала на зоната на завареното съединение на нисковъглеродни нисколегирани стомани е допустимо съдържанието до 90% мартензит, ако твърдостта на метала не е надвишава 415HV. Това се дължи на относително високите пластични свойства на нисковъглеродния лентов (дислокационен) мартензит.

Заваряване с покрити електроди. За заваряване на нисколегирани стомани с повишена и висока якост се използват главно електроди с основно покритие.

В зависимост от свойствата на стоманата, която се заварява, се използват стандартни (GOST 9467-60) електроди: тип E42A (класове UONI-13/45, SM-11 и др.); тип E46A (класове E-138/45N за стомани 09G2, 10KhSND, 15KhSND и др.); тип E50A (класове UONI-13/55, DSK-50, AN-Kh7 и др. за стомани 14KhGS, 10KhSND, 15KhSND и др.); тип E55 (класове UONI-13/55U за стомани 18G2S, 25GS, 15GS) и др.

За някои стомани от типа 09G2 се използват и електроди, покрити с рутил тип E42 (например електроди от марката ANO-1).

Дъгово заваряване под флюс. В този случай се използват силициеви и манганови потоци AN-348A, AN-60 и потоци с намалено съдържание на MnO и Si0 2 -AN-47, AN-15, AN-22, AN-42 (Таблица). Електродната тел се избира в зависимост от състава на стоманата, която ще се заварява (Sv-08GA, Sv-10G2, Sv-08KhM, Sv-08KhMFA, Sv-10NMA и др.).

Таблица - Химичен състав на флюсите за заваряване на легирани стомани

| Клас на флюс | Съдържание на основните компоненти, % | |||||||||

| SiO2 | MNO | MgO | CaO | CaF2 | TiO2 + ZrO2 | Al2O3 | Fe2O3 | С | П | |

| АН-348А | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| АН-67Б | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| АН-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| АН-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| АН-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

Най-рационално е да се използват флюси с ниско съдържание на MnO и Si0 2 за заваряване на нисколегирани стомани, тъй като замърсяването на заваръчния метал с шлакови включвания се намалява.

Добри резултати са получени при заваряване на високоякостни нисколегирани стомани с помощта на флюсове AN-17 и AH-17M в комбинация със силиций-манган и други легирани проводници (например Sv-08KhN2M; Sv-08KhMFA). Тези потоци се характеризират с ниско съдържание на MnO и Si0 2 и наличието на малки количества железни оксиди. В същото време флюсите съдържат достатъчно количество калциев флуорид и калциев оксид. Подобен състав на флюса и съответно шлаките осигурява добри металургични условия за образуване на заваръчната вана, води до намаляване на първоначалната концентрация на сяра и фосфор, както и на водород в заваръчния метал.

атмосферно заваряване защитни газове. Технологията на заваряване на нисколегирани стомани в атмосфера на защитни газове не се различава много от технологията на заваряване на въглеродни стомани.

Нисколегираните стомани с консумативен електрод в повечето случаи се заваряват във въглероден диоксид. При заваряване на стомани 09G2, 10G2SD, 14KhGS, 15KhSND и други подобни се използва основно електроден проводник Sv-08G2S. За подобряване на устойчивостта на корозия заварени съединенияизползвани в морска вода заваръчна тел Sv-08HG2S.

В някои случаи, за да подобрите производителността на заваряване, подобрете външен видшевове, повишаващи пластичните свойства на заваръчния метал, се използват проводници с флюс от марките PP-AN8, PP-AN10, PP-AN4, PP-AN9. Проводниците PP-AN4 и PP-AN9 осигуряват по-високи механични свойствазаварявайте метал при ниски температури. Високоякостните нисколегирани стомани се заваряват с електродни проводници от сложно легиране, които се избират в зависимост от свойствата на стоманите, които ще се заваряват.

Електрошлаково заваряване. Технологията на електрошлаково заваряване на нисколегирани стомани е подобна на технологията на заваряване на въглеродни стомани. Заваряването се извършва главно с флюс AN-8, но е възможно да се използва флюс AN-22. Електродната тел се избира в зависимост от свойствата на стоманата, която ще се заварява. Така, например, при заваряване на стомани 09G2S, 16GS, 14GS, 15KhSND се използват проводници Sv-08GS, Sv-10G2. Тел Sv-08GA не осигурява достатъчна здравина на заваръчния метал.

В зависимост от предразположението на основния метал към растежа на зърното и изискванията към завареното съединение, след заваряване се предписва термична обработка. За стомани, склонни към растеж на зърна, обикновено се предписва нормализиране; за стомани, които не са склонни към растеж на зърна, като правило, те са ограничени до темпериране при температура от 650 ° C.

Характеристики на топлоустойчивите стомани и особености на тяхното заваряване. Нисколегираните топлоустойчиви стомани принадлежат главно към класа перлит (например стомана 12Kh1MF.) Те се характеризират с достатъчна топлоустойчивост, устойчивост на топлина, граница на пластичност и структурна стабилност при температури до 600 ° C, което им позволява да бъдат използван, в зависимост от състава, за работа в температурен диапазон 450 -585°C.

Повишената якост на стоманата в зоната на висока температура се постига благодарение на втвърдяването с легиращи елементи - твърд разтвор на желязо и образуването на стабилни карбиди, които не са склонни към коагулация. Основните легиращи елементи на топлоустойчивите стомани са карбидообразуващи: хром, молибден, ванадий, волфрам, ниобий. Съдържанието на въглерод в хром-молибден и хром-молибден-ванадиеви стомани обикновено е 0,08-0,12%.

Топлоустойчивите стомани се втвърдяват чрез термична обработка. Въпреки това, като правило, стоманите се използват или в отгрявано състояние, или след нормализиране и високо закаляване (при температура 650-750 ° C, в зависимост от марката на стоманата). Използването на стомани в такива състояния се дължи на особеностите на тяхната работа: дълги сроковеобслужване (стотици хиляди часа) при повишени температури (450-585 ° C).

Металургични характеристики на заваряването. Топлоустойчивите стомани са спокойни.

Обикновено се подлагат на заварени съединения от топлоустойчиви стомани дългосрочна експлоатацияпри повишени температури. При такива условия дифузионните процеси се развиват значително. С разлика в състава на заваръчния метал и основния метал, особено по отношение на карбидообразуващите елементи, е възможно да се преразпредели въглеродът, който има повишена дифузионна подвижност в сравнение с други компоненти на стоманата. Това може да доведе до неблагоприятна промяна в свойствата на метала в зоната на завареното съединение. За да се предотврати развитието на тези процеси, съставът на заваръчния метал трябва да бъде близък до основния. На първо място, това се отнася до съдържанието на карбидообразуващи елементи.

За да се предотврати образуването на кристализационни пукнатини, съдържанието на въглерод в заваръчния метал е ограничено в рамките на 0,07-0,12%, а необходимите свойства на заваръчния метал се осигуряват чрез допълнително въвеждане на легиращи елементи, които изключват забележимо развитие на дифузионни процеси в областта на границата на синтеза. В този случай е рационално да се използва комплексно легиране на заваръчния метал с хром, молибден, ванадий, волфрам, така че градиентът на концентрация за всеки елемент в зоната на топене да е малък.

Промени в структурата и свойствата на метала в зоната на топлинно въздействие. В зоната на топлинно въздействие на топлоустойчивите стомани могат да се разграничат две характерни области, които определят производителността на заварено съединение: зона с повишена твърдост, която включва високотемпературна област и зона на аустенитизация, и зона с намалена твърдост, включително зона на непълна рекристализация и омекване в случай на използване на стомана в състояние след нормализиране и високи отпуски.

Аустенитът на топлоустойчивите стомани е склонен към преохлаждане и образуване на втвърдяващи се структури. Това трябва да се има предвид при избора на режим на заваряване, особено при многослойно заваряване на дебели елементи. За да се предотврати образуването на студени пукнатини, заваряването на топлоустойчиви стомани, особено с дебелина на свързаните елементи над 10 mm, се извършва с нагряване.

Температурата на нагряване (локална или обща) се определя в зависимост от степента на заварената стомана. С увеличаване на съдържанието на въглерод и степента на легиране температурата на нагряване се повишава.

Ефективността на заварените съединения в топлоустойчивите стомани е силно повлияна от втория участък, особено този с непълна рекристализация. Това се дължи на факта, че в посочената зона на завареното съединение, заедно с продуктите от разпадането на новообразувания високовъглероден аустенит по време на заваряване, металната структура съдържа ферит с намалена (в сравнение с аустенита) концентрация на въглерод. Следователно участъкът на непълна рекристализация се характеризира с хетерогенност на структурата и механичните свойства, което се отразява особено на дългосрочната якост при високи температури.

Разрушаването на фугите се случва по зоната на непълна рекристализация поради локализация на пластична деформация и разрушаване на феритни зърна.

Подобряването на свойствата на метала на зоната на топлинно въздействие се постига, като правило, поради високотемпературно закаляване. По-оптимални свойства се постигат при извършване на цялостна термична обработка (нормализация и високотемпературно темпериране) на заварения продукт. Въпреки това, като правило, не е възможно да се приложи такава термична обработка на обемисти заварени продукти.

Характеристики на заваряването. Заваряването с електроди с покритие е основният метод за получаване на заварени съединения в топлоустойчиви стомани. Това се дължи на факта, че детайлите и възлите на енергетиката се отличават със сложността и разнообразието от дизайнерски решения и единния характер на производството. Заваряването се извършва основно с електроди с основно покритие. В зависимост от състава на стоманата, която ще се заварява, се използват електроди; за заваряване на стомана 12MX - тип E-MX (клас GL-14 с прът от тел Sv-08XM); за заваряване на стомани 12Kh1MF, 15Kh1M1F, 20KhMF-L - тип E-KhMF (клас TsM-20-63 с прът от тел Sv-08KhMFA) и др.

Заваряването под флюс се извършва в комбинация с легиран електроден проводник, например, комбинация от флюс AN-22 с тел Sv-08KhMFA или флюс AN-17M с тел Sv-08KhGSMFA.

Заваряването в атмосфера на защитни газове се използва успешно за топлоустойчиви стомани. Особено широко използван е методът на електродъгово заваряване в атмосфера на въглероден диоксид. Степента на тел се избира в зависимост от състава на стоманата, която ще се заварява. За стомана 20KhM се използва тел Sv-10KhG2SMA, за стомани 12Kh1MF, 15Kh1M1F, 20KhMF-L се използва тел Sv-08KhGSMFA.

Електрошлаково заваряване

Електрошлаковото заваряване се използва широко при производството на конструкции от дебели листове нисковъглеродни стомани. При атом еднаква здравина на завареното съединение се постига чрез легиране на заваръчния метал през електродната тел и прехода на елементи от разтопения метал към ръбовете на основния метал. Последващата термична обработка, освен че намалява остатъчните напрежения, влияе благоприятно върху структурата и свойствата на заварените съединения.

При електрошлаковото заваряване на разглежданите стомани се използват флюсове AN-8, AN-8M, FTs-1, FTs-7 и AN-22. Изборът на електродна тел зависи от състава на стоманата. При заваряване на спокойни нисковъглеродни стомани със съдържание до 0,15% C се постигат добри резултати при използване на проводници от марките Sv-08A и Sv-08GA. За да се предотврати образуването на газови кухини и мехурчета при заваряване на кипящи стомани, съдържащи малко силиций, се препоръчва използването на електродна тел Sv-08GS с 0,6-0,85% Si.

При спиране на стомани марки VSTZ се получават задоволителни резултати с електродни проводници марки Sv-08GA, Sv-10G2 и Sv-08GS.

нисколегирани стомани. Нисколегираните конструкционни стомани се делят на нисковъглеродни, топлоустойчиви и средно въглеродни. В стоманите от тази група съдържанието на въглерод не надвишава 0,25%, а легиращите елементи 2-5%. В зависимост от легирането нисковъглеродните стомани се разделят на манган (14G, 14G2), силиций-манган (09G2S, 10G2S1, 14GS и др.), хром-силиций-манган (14KhGS и др.), хром-силиций-никел -мед (10KhSND, 15KhSND и др.).

Нисколегираните топлоустойчиви стомани имат повишена якост при високи работни температури. Най-широко се използват в производството метални конструкцииенергийни инсталации.

нисколегирани средно въглеродни стомани(повече от 0,25% въглерод) (17GS, 18G2AF, 35XM и др.) обикновено се използват в термично обработено състояние.

Характеристики на заваряване на нисколегирани стомани. Тези стомани са по-трудни за заваряване от нисковъглеродните. По време на заваряване могат да се образуват втвърдяващи се структури, възможно е прегряване (нарастване на зърната) в зоната на топлинно въздействие. За предотвратяване на образуването на втвърдяващи се структури се използват нагряване на продукта, многослойно заваряване с малък интервал от време между наслагванията на метални слоеве в шева и др.

покрити заваръчни електродиса подбрани така, че съдържанието на въглерод, сяра, фосфор в тях да е ниско.

Нисколегирани нисковъглеродни стомани 09G2, 09G2S, 10KhSND, 10G2S1 и 10G2B не се втвърдяват при заваряване с покрити електроди и са малко податливи на прегряване. Заваряването на тези стомани е подобно на заваряването на меки стомани. За да се осигури еднаква здравина по време на заваряване, се използват електроди от тип E46A и E50A. Продуктът не се нагрява преди заваряване. Твърдостта и здравината на зоната близо до заваряване и основния метал практически не се различават.

При изработване на съединения от нисколегирани нисковъглеродни стомани 12GS, 14G, 14G2, 14KhGS, 15KhSND, 15G2F, 15G2SF режимът на заваряване трябва да бъде избран така, че да няма втвърдяващи се структури и силно прегряване на метала. За да се предотврати прегряване, стоманите 15KhSND и 14KhGS трябва да се заваряват при нисък заваръчен ток с електроди с по-малък диаметър (в сравнение със заваряване на нисковъглеродни стомани). Еднаква якост на завареното съединение при заваряване на стомани 15KhSND и 14KhGS се постига чрез използване на електроди от типа E50A или E55. Заваряването се извършва с електроди с диаметър 4-5 mm на няколко слоя, а с дебелина на стоманата над 15 mm, шевовете се извършват в „каскада“ или „блокове“, като металът също не се нагрява много, за да не се прегрее топлинно засегнатата зона.

За заваряване на нисколегирани стомани с повишена и висока якост, като правило, се използват електроди с основно покритие. В зависимост от свойствата на стоманата, която се заварява, се използват електроди: тип E42A (класове UONI-13/45, SM-11 и др.); тип E46A (класове E-138/45N за стомани 09G2, 10KhSND, 15KhSND и др.); тип E50A (класове UONI-13/55, DSK-50 и други за стомани 14KhGS, 10KhSND, 15KhSND и др.); тип E55 (класове UONI-13/55U за стомани 18G2S, 25GS, 15GS и др.).

За някои стомани от типа 09G2 се използват и електроди, покрити с рутил тип E42 (например електроди от марката ANO-1).

Дефектните зони трябва да бъдат заварени с шевове с нормално сечение не по-дълги от 100 mm или предварително загрети до 150-200 °C.

При заваряване на термично усилени стомани, за да се намали омекването на метала в зоната близо до заваряване, се препоръчва заваряване. дълги шевовепо охладените предишни шевове. Режимът на заваряване трябва да бъде избран така, че шевовете да бъдат направени с ниска топлина.

Заварените метали (стомани, сплави) могат да имат еднакъв или различен химичен състав и свойства. В първия случай те са хомогенни химичен състави свойства на металите, във втория - различни.

Средно легирани стомани. Среднолегирани стомани (съдържание на легиращи елементи 5-10%) се използват за производството на конструкции, работещи при ниски или високи температури, при ударни и редуващи се натоварвания, в агресивна среда и други трудни условия. Те се разделят на топлоустойчиви, високоякостни и др.

За да се осигури необходимото качество на заварените съединения, е необходимо да се изпълнят редица технологични методи.

В части, изработени от високоякостна легирана стомана, трябва да се предвидят плавни преходи при свързване на елементи и смяна на секции, плавно закръгляване ъглови връзкии други структурни форми, които премахват концентрацията на напрежения.

Заварките се извършват с предварително и съпътстващо нагряване, ако здравината на завареното съединение не трябва да бъде по-ниска от здравината на основния метал. Листови конструкции с дебелина до 3 mm или по-малко се заваряват без нагряване, с по-голяма дебелина се използва отопление. Например, за стомани ZOHGSA, 25KhGSA, температурата на нагряване е 200-300 °C. За да се избегне прегряване, заваряването се използва при ниска входяща топлина (ниска топлинна мощност). След заваряване съединението се подлага на термична обработка - високо темпериране.

Заварените шевове се извършват без предварително и съпътстващо нагряване, ако завареното съединение не е обект на изисквания за здравина, близки до здравината на основния метал. В този случай заваряването на шевове се извършва с електроди, които осигуряват производството на аустенитен заваръчен метал. В този случай последващата термична обработка не се извършва.

При заваряване на среднолегирани стомани могат да се образуват втвърдяващи се конструкции, студени пукнатини, възможно е прегряване на метала в зоната близо до заваряване. Колкото по-високо е съдържанието на въглерод и легиращи примеси, толкова по-дебел е металът, толкова по-лоша е заваряемостта на тези стомани.

Среднолегираните стомани се заваряват с покрити електроди с основно покритие с постоянен ток обратна полярност.

В зависимост от изискванията към заваръчния метал се използват електроди, които осигуряват производството на средно легиран заваръчен метал. Те включват електроди от марки UONI-13/85 (тип E85), VI-10-6 (тип E100), NIAT-ZM (тип E125), NIAT-3 (тип E150) и електроди, които осигуряват производството на аустенитна заварка метал, например марка NIAT-5 (тип E-11X15N25M6AG2).

Шевовете се извършват по многослоен, каскаден или блоков начин, с малки интервали от време между слоевете. Нагряването на метала над 150 °C намалява вероятността от втвърдяване на структури и пукнатини. Електродите се калцинират преди заваряване. Металните ръбове трябва да бъдат внимателно защитени от влага, ръжда, органични и други замърсители.

Стомани 20KhGSA, 25KhGSA, ZOHGSA, ZOHGSNA са заварени с електроди от класове TsL-18-63, TsL-30-63, NIAT-ZM, TsL-14, UONI-13/85 с изключително къса дъга. След заваряване съединенията се подлагат на термична обработка - закаляване от температура 880°C и ниско темпериране с цел осигуряване на висока якост.

Заваряване на топлоустойчиви стомани. Топлоустойчивите стомани са предназначени за производство на части, работещи при високи температури (400-600°C) и при налягане на газ или пара до 30 MPa. Тези стомани са склонни да се напукат в зоната на топлинно въздействие. Следователно е необходимо предварително загряване до 200-400 °C и последваща термична обработка (закаляване) съгласно режима: нагряване на продукта до 710 °C, задържане при тази температура най-малко 5 минути на 1 mm дебелина на метала, последвано от бавно охлаждане. Понякога тези стомани се отгряват при температура 670-800 °C.

Продуктите, изработени от стомани 12MX и 20MHL, работещи при температури до 850 ° C, са заварени с електроди от марката TsL-14. Заваряването се извършва с предварително загряване на продукта до 200°C за стомана 12MH и до 300°C за стомана 20MKhL. След заваряване се прилага високо темпериране при температура 710 ° C.

Продуктите от стомани 34KhM и 20Kh3MVF, работещи при температури до 470 ° C, са заварени с електроди от марката TsL-30-63. Заваряването се извършва с предварително и съпътстващо нагряване на продукта до 350°C -400°C. Заварените съединения се закаляват при температура 600 °C.

Продуктите, изработени от стомани 20KhMF, 20KhMFL, 12Kh1M1F, работещи при температури до 570 ° C, са заварени с електроди от марката TsL-20-63 в къса дъга с предварително и съпътстващо нагряване до 350 ° C. След заваряване се препоръчва високо темпериране при 700-740 °C за 3 часа.

Заваряването на топлоустойчиви стомани с покрити електроди се извършва в същите режими като заваряването на нисколегирани конструкционни стомани. В този случай е необходимо напълно да се вари коренът на шева, за което първият слой се прави с електроди с диаметър 2-3 mm. Повечето електроди са предназначени за DC заваряване с обратна полярност. Техниката за заваряване на топлоустойчиви стомани е подобна на техниката за заваряване на нисковъглеродни стомани. Многослойното заваряване се извършва по каскаден начин (без охлаждане на всеки слой от заваръчния шев).

Заваряване на високоякостни стомани. При производството на отговорни заварени конструкциивисокоякостни стомани 14Kh2GMRB, 14Kh2GMRL, 14Kh2GM и 12GN2MFAYU са широко използвани.

Основната трудност при заваряването на тези стомани е необходимостта да се предотврати образуването на студени пукнатини в заваръчния метал и зоната на топлинно въздействие, както и конструкции, които рязко намаляват устойчивостта на заварените съединения към крехко счупване. Решаването на проблема се усложнява от факта, че необходимите експлоатационни и технологични свойства на заварените съединения трябва да придобият след заваряване без допълнителна термична обработка.

За да се увеличи устойчивостта на заварените съединения от високоякостни стомани към образуването на студени пукнатини, е необходимо електродите да се изпекат преди заваряване, за да се отстрани влагата. Вие също трябва да следвате определени условияподготовка за заваряване и свързване.

Ръчното заваряване на високоякостни стомани се извършва с електроди от марката EA-981/15. Тези електроди са технологично усъвършенствани при заваряване във всички пространствени позиции. Заваряването се извършва с постоянен ток с обратна полярност. Силата на заваръчния ток зависи от диаметъра на електрода и позицията на шева. Например, заваряването в долно положение с електрод с диаметър 4 mm се извършва при заваръчен ток от 150-200 A. Преди заваряване електродите се калцинират при температура 420-450 ° C.

Преди заваряване повърхностите на частите и местата на зашиване се почистват за пълно отстраняване на ръжда, котлен камък, боя, масло, влага и други замърсители. Отстраняването се извършва в участък, равен на ширината на шева плюс 20 mm във всяка посока.

При направата на съединения е необходимо да се предотврати навлизането на влага в зоната на заваряване и да се предотврати бързото охлаждане на заварените съединения.

Монтажът на части за заваряване често се извършва с халки. Прихватите с дължина 50-100 мм се изработват с електроди от марките UONI-13/45A или EA-981/15. Разстоянието между халките не трябва да надвишава 400-500 мм. Те не трябва да се монтират на пресечната точка на шевовете. Прихватите трябва да бъдат добре почистени и проверени преди заваряване. Заваряването трябва да започне и завърши на технологични (изходни) ленти, заварени към продукта. Освен това трябва да се създадат плавни преходи от шева към основния метал.

За да се предотврати образуването на студени пукнатини при заваряване на фуги с голяма дебелина и твърдост, трябва да се използва предварително загряване. По правило се предписва за заваряване на метал с дебелина над 20 mm. Температура на нагряване 60-150°C.

Устойчивостта на заварените съединения към студено напукване може да се подобри чрез използване на технология за заваряване с меки междинни слоеве. Тази технологична техника се състои във факта, че първите слоеве на многослойна заварка са направени с по-малко издръжлив и пластичен метал в сравнение със следващите. Понякога в процеса на запълване на жлебовете се нанасят пластмасови шевове в един или два слоя. За извършване на меки слоеве могат да се използват електроди от марката UONI-13/45.

За двустранно заваряване челни ставипървият шев се препоръчва да се приложи от страната, противоположна на халките. След нанасянето на всяко перче, заваръчният метал и зоната около заварката се почистват внимателно от шлака и метални пръски. Когато дъгата се счупи, е необходимо внимателно да почистите кратера от шлака и едва след това отново да възбудите дъгата.

След завършване заваръчни работипри условия на монтаж заварените съединения трябва да бъдат покрити с азбестов плат или чилета с пясък за бавно охлаждане.

Високолегирани стомани и сплави. Високолегираните стомани са стомани, в които съдържанието на един или повече легиращи елементи е 10-15%.

В съответствие с GOST 5632-72 има 94 класа високолегирани стомани и 22 класа високолегирани сплави.

Високолегираните стомани и сплавите се класифицират според легиращата система, структура, свойства и други характеристики.

Според системата на легиране високолегираните стомани се разделят на хром, хром-никел, хром-манган, хром-никел-манган и хром-манганов азот.

Според структурата високолегираните стомани се делят на мартензитни (15X5, 15X5M и др.), мартензитно-феритни (15X6SYu, 12X13 и др.), аустенитно-мартензитни (07X16H6.08X17H5MZ и др.), аустенитни ( 08X20H14S2 и др.) и аустенитни класове (03Kh17Sh4M2, 12Kh18N9 и др.).

По свойства високолегираните стомани и сплави са устойчиви на корозия (неръждаеми), топлоустойчиви и топлоустойчиви.

Характеристики на заваряване на високолегирани стомани и сплави. Повечето високолегирани стомани и сплави, в сравнение с нисковъглеродните стомани, имат по-нисък (1,5-2 пъти) коефициент на топлопроводимост и по-висок (около 1,5 пъти) коефициент на линейно разширение. Ниският коефициент на топлопроводимост води до концентрация на топлина по време на заваряване и в резултат на това до увеличаване на проникването на метал, а високият коефициент на линейно разширение води до големи деформации на заварените продукти.

Тези стомани са склонни към образуване на горещи и студени пукнатини по време на заваряване, което усложнява процеса на осигуряване на качеството на заварените съединения с необходимите свойства. В тази връзка при заваряване на продукти от тези материали се спазват определени изисквания. Обикновено заваряването се извършва с повишена скорост и при нисък заваръчен ток, за да се получи минимална зона на нагряване.

Високолегираните стомани и сплавите са по-податливи на напукване от нисковъглеродните стомани. Начини за предотвратяване на пукнатини по време на заваряване: създаване на двуфазна структура в заваръчния метал (аустенит и ферит); ограничаване в шева на съдържанието на вредни примеси (сяра, фосфор, олово, антимон, бисмут); нанасяне на електродни покрития от основен и смесен тип; намаляване на твърдостта на заварените възли.

За да се получат заварени съединения без пукнатини, се препоръчва да се сглобят частите, които ще бъдат заварени, с определена междина. Шевовете се извършват най-добре с електроди с диаметър 1,6-2,0 mm при минимална топлинна мощност.

Препоръчва се нагряване (общо или локално) до температура 100-300°C в зависимост от естеството на структурата на основния метал, съдържанието на въглерод, дебелината на заварените елементи и твърдостта на продукта. За мартензитни стомани и сплави нагряването на продукта е задължително, за аустенитни стомани се използва рядко.

При електродъгово заваряване на високолегирани стомани повърхностите трябва да бъдат защитени от метални пръски и шлака, тъй като те могат да причинят корозия или концентрации на напрежение, които отслабват конструкцията. За да се предотврати заваряване с пръски, върху повърхността на метала, съседна на шева, се нанася защитно покритие.

Изискванията за качеството на сглобяване и почистване на метала преди заваряване са доста строги.

След заваряване мартензитните, мартензитно-феритните, а понякога и феритните стомани се подлагат на високо закаляване при температура 680-720 ° C, а топлоустойчивите (12X13, 20X13 и др.) - при 730-750 ° C. Закаляването подобрява структурата, механичните свойства и устойчивостта на корозия.

За заваряване на мартензитни, мартензитно-феритни и феритни стомани се използват електроди, чиито пръти и покрития осигуряват отложен метал, който е близък по химичен състав до основния метал. Например мартензитната стомана 15X11VMF е заварена с електроди от типа E12X11NVMF, клас KTI-10; мартензитно-феритна стомана 12X13 - с електроди от тип E12X13, клас UONI-13 / 1X13 и др.

Ако конструкциите, изработени от стомана от този клас, работят за статично натоварване и не се налагат високи изисквания за якост на шевовете, заваряването може да се извърши с аустенитни или аустенитно-феритни електроди. И така, феритната стомана 15X25T е заварена с електроди от типа E02Kh20N14G2M2 от марката OZL-20, докато закаляването след заваряване може да се пропусне.

За да се предотврати растежа на зърното и да се увеличи крехкостта на зоната на топлинно въздействие по време на заваряване на такива стомани, се използва режим с ниска топлинна мощност.

Високолегираните хром-никелови стомани включват стомани от аустенитни, аустенитно-мартензитни и аустенитно-феритни класове. Тези стомани и сплави съдържат малко вредни примеси, така че основните изисквания за заваряване са добра защитаразтопен метал от въздух и използването на електроди с пръчка с аустенитна структура и покритие от основен тип.

Заваряването на аустенитни стомани не създава особени затруднения. Трябва да се има предвид, че в заварени съединения на аустенитно-феритни и аустенитно-мартензитни стомани е възможно отделяне на водород по границите на зърната. За да се предотврати това, завареното съединение се темперира в продължение на 1-2 часа при температура 150 °C.

GOST 10051-75 предвижда 49 вида електроди с покритие за ръчно дъгово заваряване на високолегирани стомани. Всеки тип електрод включва една или повече марки електроди.

Тема 2.3. технология заваръчна средалегиран втвърдяващ се стомани. Характеристики на стоманите. Основенфактори възпрепятстванезаваряване на втвърдяващи се стомани от перлитни, мартензитни класове. Технологични характеристикизаваряване. Заваръчни материали. Техника на заваряване. Задаване на режими на заваряване.

ТЕХНОЛОГИЯ НА ЗАВАРЯВАНЕ НА СРЕДНОЛЕГИРАНИ СТОМАНИ

Характеристики на стоманите. Среднолегираните стомани, в зависимост от състава, се характеризират с висока якост на опън и граница на провлачване в комбинация с достатъчни пластични свойства (30KhGSNA), относително висока устойчивост на топлина (20KhZMVF), устойчивост на мащаб (12Kh5MA) и др.

Свойствата на среднолегираните стомани могат да се контролират в определени граници поради взаимната промяна в съдържанието на въглерод и легиращи елементи, както и в зависимост от режима на топлинна обработка.

Промяната в механичните свойства на стоманата в широк диапазон, в зависимост от вида на термична обработка, причинява значителни затруднения при заваряването. Среднолегираните стомани са податливи на студено напукване; те също са предразположени към развитие на кристализационни пукнатини в метала на заваръчния шев. Това е особено очевидно, когато е необходимо да се осигури еднаква здравина на заваръчния метал с основния.

Среднолегираните стомани се доставят в съответствие с GOST 4543-71 и специални спецификации; те могат да принадлежат към перлитни (25KhGSA, Z0KhGSA, 35KhGSA) или мартензитни (30Kh2GN2SVMA) класове.

Характеристики на технологията на заваряване на нисколегирани стомани.

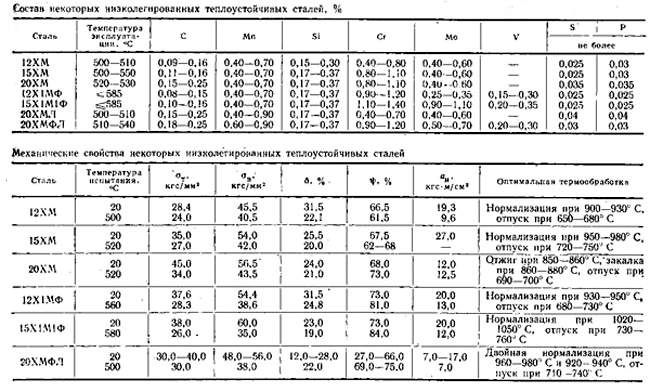

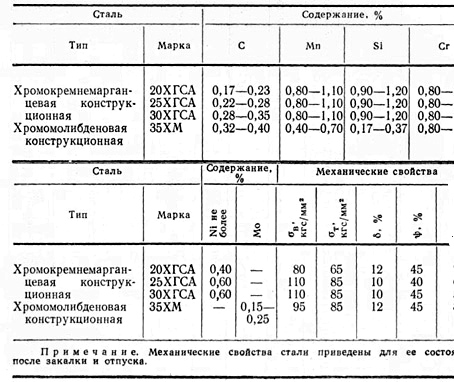

Нисколегираните нисковъглеродни конструкционни стомани обикновено се използват за производството на критични заварени конструкции. Съставът и свойствата на някои нисколегирани стомани са показани в таблици 12, 13 и 14.

В отговор на термичния цикъл нисколегираната нисковъглеродна стомана се различава малко от обикновената нисковъглеродна стомана. Разликите се състоят главно в малко по-голяма склонност към образуване на втвърдяващи се структури в заваръчния метал и зоната на топлинно въздействие при по-високи скорости на охлаждане. Доскоро се смяташе, че заваръчният метал на нисковъглеродни нисколегирани стомани, например 17G1S, 14KhGS и др., има само феритно-перлитна структура. Поради това се приема, че структурните промени в заваръчния шев при различни режими на заваряване се свеждат главно до промяна в съотношението между феритните и перлитните компоненти, както и до промяна в степента на дисперсия на структурата.

По-задълбочени проучвания показват, че при повишени скорости на охлаждане, в допълнение към ферит и перлит, мартензит, бейнит и остатъчен аустенит също присъстват в заварките на тези стомани. Мартензитът, открит в такива шевове, е безструктурен, а бейнитът е феритно-карбидна смес с висока дисперсия. Броят на тези структурни компоненти варира в зависимост от температурен цикълзаваряване. С намаляване на топлинния поток

Таблица. 12

Таблица. 13

Таблица. четиринадесет

В отговор на термичния цикъл нисколегираната нисковъглеродна стомана се различава малко от обикновената нисковъглеродна стомана. Разликите се състоят главно в малко по-голяма склонност към образуване на втвърдяващи се структури в заваръчния метал и зоната на топлинно въздействие при по-високи скорости на охлаждане. Доскоро се смяташе, че заваръчният метал на нисковъглеродни нисколегирани стомани, например 17G1S, 14KhGS и др., има само феритно-перлитна структура. Поради това се приема, че структурните промени в заваръчния шев при различни режими на заваряване се свеждат главно до промяна в съотношението между феритните и перлитните компоненти, както и до промяна в степента на дисперсия на структурата. По-задълбочени проучвания показват, че при повишени скорости на охлаждане, в допълнение към ферит и перлит, мартензит, бейнит и остатъчен аустенит също присъстват в заварките на тези стомани. Мартензитът, открит в такива шевове, е безструктурен, а бейнитът е феритно-карбидна смес с висока дисперсия. Броят на тези структурни компоненти варира в зависимост от температурния цикъл на заваряване. С намаляване на топлинното вложение количеството мартензит, бейнит и остатъчен аустенит в заваръчния метал се увеличава и тяхната дисперсия се увеличава. По този начин, броят на втвърдяващите се структури в заварки върху нисковъглеродна силициево-манганова стомана с дебелина 12 mm при заваряване с вложена топлина qlv = 4 kcal/cm и скорост на охлаждане в температурния диапазон 400-600 ° C, приблизително равно на 4,5 ° C / s, е 10- единадесет%.

При заваръчни шевове, направени с висока топлинна мощност, броят на тези структури рязко намалява. Структурата на заваръчните шевове върху същата стомана при вложена топлина 13 kcal/cm и скорост на охлаждане приблизително 0,5-0,6°C/s се състои само от ферит и перлит. Мартензитът и бейнитът също се образуват в зоната близо до заваряване на заварените съединения, например стомана 14KhGS.Количеството им при заваряване на такава стомана е максимално (около 3%) в зоната на прегряване и намалява с отдалечаването на линията на сливане.

При малък брой втвърдяващи се структури тяхното влияние върху механичните свойства на заварените съединения е незначително поради равномерното и дезориентирано подреждане на тези компоненти в мека феритна основа. Въпреки това, с увеличаване на дела на такива структури в зоната на заваръчния шев и около заваръчната зона, пластичността на метала и неговата устойчивост на крехко счупване рязко се влошават. Допълнителното легиране на стоманата с манган, силиций и други елементи допринася за образуването на втвърдяващи се структури в заварените съединения. Следователно, режимът на заваряване на повечето нисколегирани стомани е ограничен от по-тесни (по отношение на топлинната мощност) граници, отколкото при заваряване на нисковъглеродни стомани. В някои случаи, например, при микролегиране с ванадий, ванадий и азот, както и с други елементи, тенденцията на нисколегираната стомана към растеж на зърната в зоната около заварката по време на заваряване е незначителна.

За да се определи реакцията на нисколегираната стомана към термичния цикъл на заваряване, се провежда набор от тестове. За да се намали омекването в зоната близо до заваряване, термично обработените нисколегирани стомани трябва да се заваряват при възможно най-ниска топлинна мощност.

Осигуряването на еднаква здравина на заваръчния метал с основния метал се постига главно чрез легирането му с елементи, преминаващи от основния метал. Понякога, за да се увеличи якостта и устойчивостта срещу крехко счупване, заваръчният метал се легира допълнително чрез заваръчната тел.

Устойчивостта на заваръчния метал срещу кристализационни пукнатини при заваряване на нисколегирани стомани е малко по-ниска от нисковъглеродните, поради повишения отрицателен ефект на въглерода от някои легиращи елементи, като силиций. Повишаване на устойчивостта на пукнатини се постига чрез намаляване на съдържанието на въглерод, сяра и някои други елементи в заваръчния шев чрез използване на заваръчна тел с намалено съдържание на тези елементи, както и чрез избор на подходяща технология на заваряване (последователност на заварките, осигуряваща благоприятна форма на проникване) и рационален дизайнпродукти.

Технология на заваряване с покрити електроди.

Технологията на заваряване на нисколегирани нисковъглеродни стомани с покрити електроди се различава малко от технологията на заваряване на нисковъглеродни стомани. Естеството на подготовката на ръбовете, режимите на заваряване, редът на зашиване са почти еднакви. Прихватите по време на монтажа трябва да се извършват със същите електроди, както при заваряване на основния шев, и да се прилагат само на места, където е разположен шевът.

Нисколегираните стомани се заваряват основно с покрити с калциев флуорид електроди от тип E42A и E50A, които осигуряват по-висока устойчивост на образуване на кристализационни пукнатини и повишени пластични свойства в сравнение с други видове електроди. За заваряване на стомани с намалено съдържание на въглерод (например 09G2), в някои случаи, електроди с рутилово покритие, например, AN0-1 (тип E42T). Най-широко използваните електроди са UONI-13/45, SM-11, ANO-8 (тип E42A) и UONI-13/55, DSK-50, ANO-7 (тип E50A), осигуряващи здравина и пластичност на заваръчния метал на ниво свойства на основния метал.

Високата якост на заваръчния метал при заваряване с електроди от тип E42A се постига поради преминаването на легиращи елементи в заваръчния шев от основния метал и повишената скорост на охлаждане на заваръчния шев. За заваряване на периферни шевове на тръбопроводи, работещи при температури до -70 ° C, например от стомана 10G2, се използват електроди VSN-3 (тип E50AF) с покритие от калциев флуорид.

Шевовете, заварени с покрити електроди, в някои случаи имат намалена устойчивост на корозия в морска вода, което значително намалява експлоатационните свойства на заварените съдове, офшорни платформи и други конструкции. Това се дължи на ниското съдържание на повърхностни слоевезаваръчен метал от легиращи елементи (хром, никел, мед) поради ниския дял на основния метал в метала на тези слоеве. За да се увеличи устойчивостта на корозия, заваръчният метал трябва да бъде легиран с хром.

Технология на заваряване под флюс.

В повечето случаи се използват същите консумативи за заваряване, както при заваряването на нисковъглеродни стомани: стопени флюсове AN-348-A, OSC-45 (еднодъгово заваряване), AN-60 (многодъгово заваряване с повишена скорост) , както и заваръчни проводници Sv -08GA и Sv-10G2. За заваряване на микролегирани стомани, например 15G2AF, в някои случаи се използва нискосилициев поток AN-22 в комбинация с проводници Sv-08KhM и Sv-YuNMA. Въпреки това, в същото време шевовете са по-малко устойчиви на кристализационни пукнатини, в резултат на което се препоръчва да се извършва заваряване с предварително нагряване. Технологията на заваряване под флюс на нисколегирана стомана се различава малко от технологията на заваряване на нисковъглеродна стомана.

За осигуряване на пластичните свойства на метала ъглова заваркаи зоната на топлинно въздействие на нивото на свойствата на основния метал, напречното сечение на заварката трябва да бъде избрано в зависимост от дебелината на заварения метал. Понякога заваряването се извършва с две дъги в отделни вани. Многослойните заварки върху дебел метал също се препоръчват да се извършват с две дъги, а при заваряване с една дъга, преди нанасяне на първия слой, загрейте основния метал до температура 150-200 ° C. Емпирично връзката между дебелината на основният метал и напречното сечение на заваръчния шев или слоя

Металът на заваръчни шевове под флюс, поради значителния дял на основния метал и достатъчното съдържание на легиращи елементи, има по-висока устойчивост на корозия в морска вода, отколкото метала на заварките, заварени с покрити електроди с обичайния състав.

Технология на заваряване в защитни газове.

По принцип е полуавтоматично заваряваневъв въглероден диоксид. Технологията за заваряване на нисколегирани стомани във въглероден диоксид практически не се различава от технологията за заваряване на нисковъглеродна стомана. На практика се използват същите заваръчни консумативи като при заваряване на мека стомана. И така, стоманите 15KhSND, 14KhGS и 10KhSND са заварени със заваръчна тел Sv-08G2S. При еднослойно заваряване и заваряване в не повече от два или три слоя може да се използва тел Sv-12GS.

Полуавтоматичното заваряване във въглероден диоксид се извършва и с жици PP-AN4 и PP-AN8. Тел PP-AN8 може да се използва и при автоматично заваряване. Шевовете, заварени с тел PP-AN8, например върху стомана 09G2, са равни по якост на основния метал и имат повишени пластични характеристики.

За повишаване на устойчивостта на корозия на заварените съединения в морска вода се използва заваръчна тел Sv-08KhG2S, която осигурява допълнително легиране на заваръчния метал с хром.

Технология на електрошлаково заваряване.

Електрошлаковото заваряване е най-приложимо при производството на едрогабаритни продукти от нисколегирани стомани 09G2S, 16GS, 15KhSND и 14G2 с дебелина 30-100 mm, а в някои случаи и до 160 mm. Заваряването се извършва с флюс AN-8 с проводници Sv-08GS, Sv-10G2, по-рядко Sv-12GS. Заваръчният метал, направен с проводници Sv-08A и Sv-08GA, е по-малко издръжлив от основния метал.

Използването на подобрени режими често дава възможност да се изостави високотемпературната термична обработка (нормализиране) на заварени конструкции, направени чрез електрошлаково заваряване. Така например стомана 16GS с дебелина 50 mm се заварява при ускорено подаване на заваръчната тел с повишена скорост на напречните движения на електрода и дълго време на експозиция при плъзгачите. Примерен режим на заваряване е както следва:

Сила на постоянен ток, A .... 900

Напрежение, V .... 42

Брой електроди.... 1

Скорост на подаване на електродната тел, m/h.... 576

Скорост на движение на електрода, m/h.... 75

Продължителност на експозицията при плъзгачи, s .... 6

Дълбочина на шлаковата баня, мм.... 50

Сух обхват на електрода, мм.... 70

Приетият режим на преместване на електрода допринася за изравняване на дълбочината на заваръчната вана по дебелината на метала. В тази връзка скоростта на подаване на тел може да се увеличи значително без риск от образуване на кристализационни пукнатини в заварките. От своя страна увеличаването на подаването на тел и следователно скоростта на заваряване намалява прегряването на зоната на топлинно въздействие. Свойствата на заварените съединения от стомана 16GS, направени с тел Sv-10G2 под флюс AN-8 в посочения режим и след закаляване при температура 650 ° C, са практически същите като при дъгово заваряване на метал с еднаква дебелина. В табл. 10-5 показва типични режими на заваряване за нисколегирана стомана с намалено съдържание на въглерод (например 09G2DT). Заваряването на такава стомана в горните режими може да се извърши и без нормализиране на заварените съединения.

Технология на заваряване на нисколегирани топлоустойчиви стомани.

Детайлите на машините, използвани в енергетиката, обикновено се характеризират със сложността на формата, разнообразието от дизайнерски решения и индивидуалния характер на производството. Затова най-широко използвани са ръчното заваряване с покрити електроди и полуавтоматичното заваряване в защитни газове и по-рядко автоматичното заваряване под флюс.

Работата на конструкции при високи температури допринася за възникването на дифузионни процеси. За да намалят интензивността на тези процеси в заварено съединение, те се стремят максимално да доближат състава на заваръчния метал до състава на основния метал. За заваряване на хром-молибденови стомани (12XM, 15XM, 20XML) се използват електроди от типа EMX съгласно GOST 9467-60. Най-разпространени са електродите с рудно-киселинно покритие ЦП-14 и електродите GL-14 с покритие от калциев флуорид. Електродите от най-новата марка са изработени от тел Sv-08KhM.

Хром-молибденовите стомани с ниско съдържание на въглерод (стомана 12XM) се препоръчват да се заваряват с предварително нагряване до 200 ° C. При по-високо съдържание на въглерод в стоманата температурата на предварително нагряване се повишава до 250 - 300 ° C.

Хром-молибден-ванадиевите стомани (20KhMFL, 12Kh1MF, 15Kh1M1F) са заварени с електроди TsL-20-63 (тип ECHMF) с тел Sv-08KhMFA. В този случай е необходимо предварително и съпътстващо нагряване до 300-350 ° C. След заваряване заварените съединения се подлагат на високо темпериране при температура 700 - 740 ° C в продължение на 2-3 часа.

При заваряване в стомана с въглероден диоксид 15KhM и 20KhM се използва заваръчна тел Sv-10KhG2SMA. При използване на този проводник здравината и пластичните свойства на заварените съединения в температурния диапазон от 20-525 ° C практически не се различават от свойствата на основния метал. Автоматичното и полуавтоматичното заваряване на тези стомани във въглероден диоксид се извършва с предварително нагряване до температура 250-300 ° C. Режимите на заваряване практически не се различават от режимите на заваряване на нисковъглеродна стомана. След заваряване се извършва високо темпериране на конструкцията.

Топлоустойчива стомана 20KhMFL е заварена във въглероден диоксид с тел Sv-08KhGSMFA с предварително и съпътстващо нагряване до температура 300-350 ° C, което осигурява повишаване на устойчивостта на заваръчния шев срещу пукнатини и намаляване на твърдостта на заваръчния метал и зоната на топлинно въздействие. След заваряване конструкцията се подлага на топлинна обработка. Завареното съединение от стомана 20KhMFL, изработено от въглероден диоксид с тел Sv-08KhGSMFA, е еквивалентно във всички отношения на основния метал.

Автоматично и полуавтоматично заваряване във въглероден диоксид на стомани 12Kh1MF и 15Kh1M1F се извършва с тел Sv-08KhGSMFA с предварително и съпътстващо нагряване до температура 250-300 ° C. След заваряване се извършва високо закаляване при температура 700 - 740°С.

При заваряване под флюс на топлоустойчиви стомани, например 12Kh1MF и 15Kh1M1F, се препоръчва използването на тел Sv-08KhMFA и флюс AH-22. Заваряването се извършва с предварително загряване. Можете също да използвате флюс AN-17M в комбинация със силициево-манганова тел Sv-08KhGSMFA. С посочената комбинация от консумативи за заваряване се осигурява получаването на заваръчния метал, чиито краткотрайни и дълготрайни механични свойства (в състояние след високо закаляване) при температура 20 - 585 °C напълно отговарят на установени изисквания.

Заваряване на нисколегирани стомани. Как да заварявате нисколегирана стомана

Заваряване на нисколегирани стоманинамери широко приложение в производството на конструкции в строителството. Това се дължи на факта, че нисколегираните конструкционни стомани имат повишена якост и поради това металните конструкции са по-леки и следователно по-икономични.

По правило заваряемостта на нисколегираните конструкционни стомани е задоволителна. Но трябва да се има предвид, че когато съдържанието на въглерод в състава на стоманата е повече от 0,25%, съществува риск от образуване и развитие на втвърдяващи се структури и. В допълнение, появата на други е вероятно, например образуването на пори. И се оказва, че това се дължи на изгарянето на въглерод по време на заваряване.

Обичайни марки нисколегирани стомани, използвани при заваряване на метални конструкции

Нисколегирани стомани, от които са заварени строително строителство, съдържат в състава си въглерод не повече от 0,25% и легиращи елементи - не повече от 3%.

За производството на метални конструкции за промишлени и граждански конструкции са най-подходящи марки стомана като 15KhSND, 14G2, 09G2S, 10G2S1, 10G2S1D, 16GS, 14G2AF, 16G2AF и др.

За производството на заварени газови тръби са добре подходящи марки стомани като 18G2S, 25G2S, 35GS, 20KhG2Ts и др. Същите марки се използват и при производството на армировка за стоманобетонни плочи.

Характеристики на заваряване на нисколегирани стомани

Заваряване на конструкционни стомани 15KhSND, 15GS, 14G2, 14G2AF, 16G2AF

За заваряване на нисколегирани стомани марки 15KhSND, 15GS, 14G2, 14G2AF, 16G2AF и др. ръчното дъгово заваряване с електроди E50A или E44A е много подходящо. Но най-висококачествените заварени съединения се получават чрез заваряване с електроди UONI-13/55 и DSK-50. Но най-добри резултати се получават при заваряване с постоянен ток с обратна полярност. В същото време заваряването трябва да се извършва при ниски токове, 40-50 A на милиметър диаметър на електрода.

Автоматичното електродъгово заваряване на тези марки стомани се извършва със заваръчна тел Sv-08GA или Sv-10GA под флюс AN-348-A или OSC-45.

Металните конструкции от стомани 15KhSND, 15GS, 14G2, 14G2AF, 16 G2AF могат да се заваряват при температура на околната среда най-малко -10°C. Ако температурата на околната среда е между -10°C и -25°C, тогава е необходимо предварително загряване по време на заваряване. Ширината на нагряването на заваръчната зона е 100-120 мм от двете страни на шева. Температура на предварително загряване 100-150°C. При температури на околната среда по-ниски от -25°C заваряването на горните стомани не е позволено.

Заваряване на нисколегирани стомани 09G2S, 10G2S1, 10G2S1D

Такива марки като 09G2S, 10G2S1, 10G2S1D и др. можете да дадете добър (вижте) и това се дължи на факта, че те не подлежат на втвърдяване, не са склонни към прегряване и са устойчиви на образуване на горещи и и. Заваряването на нисколегирани конструкционни стомани от тези класове може да се извършва ръчно електродъгово заваряване, както и автоматични.

За ръчно заваряване електродите от марките E50A и E55A са добре пригодени. При автоматично заваряване се използва заваръчна тел от марките Sv-08GA, Sv-10GA или Sv-10G2. За защита на зоната на заваряване се използват флюси AN-348-A или OSC-45.

Заваряването на листове от стомани 09G2S, 10G2S1, 10G2S1D, с дебелина под 40 mm, се извършва без режещи ръбове. И в зависимост от технологията и режимите на заваряване, механичните свойства заваръчен шевпочти не отстъпва на механичните свойства на основния метал. Еднаква здравина на заваръчния шев се дължи на прехода на легиращи елементи от електродната тел към заваръчния метал.

Заваряване на хром-силиций-манган нисколегирани стомани 25KhGSA, 30KhGSA, 35KhGSA

Заваряване на нисколегирани стомани 25KhGSA, 30KhGSA, 35KhGSA и др. възпрепятствани от факта, че те са склонни към образуване на пукнатини по време на заваряване и появата на втвърдяващи се структури. И колкото по-малка е дебелината на заварените ръбове, толкова по-висок е рискът от образуване на зони на втвърдяване и появата на пукнатини в заваръчния метал и особено в зоната около заварката.

Склонността на тези стомани към дефекти на заваркапоради повишеното съдържание на въглерод в състава им (0,25% или повече). Заваряването на тези стомани може да се извърши със заваръчна тел Sv-08 или Sv08A, както и с електроди от тези марки.

При заваряване на нисколегирани хром-силициево-манганови стомани, в зависимост от дебелината на метала, който се заварява, се препоръчват следните режими на заваряване:

С дебелина повече от 10 mm, многослойното заваряване се извършва с малки интервали от време между изпълнението на следващите слоеве. Когато се заваряват части с различна дебелина, заваръчен токизберете повече дебелина и по-голяма дъгова зона е насочена към нея.

След заваряване се препоръчва да се извърши топлинна обработка, за да се елиминират втвърдяващи се структури. За да направите това, продуктът се нагрява до температура 650-680 ° C, тази температура се поддържа във времето, в зависимост от дебелината на метала (1 час на дебелина 25 mm) и се охлажда на въздух или във вода.

Заваряването на нисколегирани конструкционни стомани в защитни газове се извършва според режимите за автоматично или полуавтоматично заваряване под флюс. В случай на заваряване в среда с въглероден диоксид се използва заваръчна тел от марката Sv-08G2S или Sv-10G2 с диаметър 1,2-2 mm.

В случай на използване на електрошлаково заваряване се избира заваръчна тел от марката Sv-10G2, която е подходяща за всяка дебелина на частите, които ще се заваряват. Като защита се използва флюс AN-8. С това заваряването може да се извършва при всяка температура.

Нисколегираните стомани са широко използвани поради факта, че те, с подобрени механични свойства, правят възможно производството на строителни конструкции по-леки и по-икономични. За производството на различни конструкции на промишлени и граждански конструкции се използват стомани марки 15KhSND, 14G2, 09G2S, 10G2S1, 16GS и др. За производството на армировка за стоманобетонни конструкции и заварени тръби, стомани 18G2S, 25G2S иT2G 20K са използвани. Тези стомани са категоризирани като задоволително заваряеми стомани; съдържат въглерод не повече от 0,25% и добавки не повече от 3,0%. Трябва да се има предвид, че когато съдържанието на въглерод в стоманата е повече от 0,25%, е възможно образуването на втвърдяващи се структури и дори пукнатини в заваръчната зона. В допълнение, изгарянето на въглерода причинява образуването на пори в заваръчния метал.

Стомана 15KhSND се заварява ръчно с електроди от типа E50A или E55A. Най-добри резултати дават електродите UONI-13/55 и електродите Dneprovsky. електроден заводДСК-50. Може да се извършва заваряване с електроди DSK-50 променлив ток, но най-добри резултати се получават при заваряване с постоянен ток с обратна полярност. Многослойното заваряване трябва да се извършва по каскаден метод. За да се предотврати прегряване на стоманата, заваряването трябва да се извършва при токове от 40 ... 50 A на 1 mm от диаметъра на електрода. Препоръчва се използването на електроди с диаметър 4...5 mm. автоматично заваряванеСтоманите 15KhSND се произвеждат с тел Sv-08GA или Sv-YUGA под поток AN-348-A или OSC-45 при високи скорости, но с ниска топлинна мощност. При зимни условия заваряването на конструкции от стомана 15KhSND, 15GS и 14G2 може да се извършва при температури не по-ниски от -10°C. При по-ниски температури зоната на заваряване при ширина 100...120 mm от двете страни на шева се загрява предварително до 100...150°C. При температура от -25°C не се допуска заваряване.

Стоманите 09G2S и 10G2S1 принадлежат към групата на невтвърдяващите се стомани, които не са склонни към прегряване и са устойчиви на напукване. Ръчно заваряванеелектроди E50A и E55A се извършва в режимите, предвидени за заваряване на нисковъглеродна стомана. Механичните свойства на заваръчния шев не са по-ниски от тези на основния метал. Автоматичното и полуавтоматичното заваряване се извършва с електроден проводник Sv-08GA, Sv-YUGA или Sv-10G2 под флюс AN-348-A или OSC-45. Листове с дебелина до 40 мм се заваряват без режещи ръбове. В този случай еднаква здравина на заваръчния шев се осигурява от прехода на легиращи елементи от електродната тел към заваръчния метал.

Хром-силициево-мангановите стомани (20KhGSA, 25KhGSA, 30KhGSA и 35KhGSA) при заваряване дават втвърдяващи се структури и са склонни към напукване. В този случай, колкото по-малка е дебелината на ръбовете, толкова по-голям е рискът от втвърдяване на метала и образуване на пукнатини, особено в зоната близо до заваряване. Стоманите със съдържание на въглерод 0,25% се заваряват по-добре от стоманите с високо съдържание на въглерод. За заваряване могат да се използват електроди NIAT-3M тип E70, E85. За отговорни заваркипрепоръчвани електроди от тел Sv-18KhGS или Sv-18KhMA с покритие TsL-18-63, TsK-18Mo, UONI-13/65, UONI-13/85, UONI-13/NZh.

При заваряване на по-дебели метали се използва многослойно заваряване с малки интервали от време между наслагванията на следващите слоеве. При заваряване на ръбове с различна дебелина, заваръчният ток се избира по ръба с по-голяма дебелина и по-голямата част от зоната на дъгата е насочена към него. За да се елиминира втвърдяването и да се увеличи твърдостта на заваръчния метал и зоната на топлинно въздействие, се препоръчва продуктът да се нагрее след заваряване до температура от 650 ... в гореща вода.

Заваряване на нисколегирани стомани защитен газпроизвеждат при плътности на тока над 80 A / mm 2. Заваряването във въглероден диоксид се извършва на DCобратна полярност. Препоръчва се електроден проводник с диаметър 1,6-2,0 мм марка Sv-08G2S - или Sv-10G2, а за стомани, съдържащи хром и никел - Sv-08KhG2S, Sv-08GSMT.

Електрошлаковото заваряване на стомани с всякаква дебелина се извършва успешно с електроден проводник Sv-10G2 или Sv-18KhMA под поток AN-8 при всяка температура на околната среда. Прогресивен метод е заваряването с въглероден диоксид с помощта на тел с флюс.

Газовото заваряване се характеризира със значително нагряване на заварените ръбове, намаляване на устойчивостта на корозия и по-интензивно изгаряне на легиращи примеси. Следователно качеството на заварените съединения е по-ниско, отколкото при други методи на заваряване. В газово заваряванете използват само нормален пламък със специфична мощност 75 ... 100 l / (h-mm) с левия метод, а с десния метод - 100 ... 130 l / (h-mm). Запълващият материал е тел Sv-08, Sv-08A, Sv-10G2, а за критични заварки - Sv-18KhGS и Sv-18KhMA. Коването на шева при температура 800...850°C с последващо нормализиране леко подобрява механичните свойства на шева.