Колко дълги са заварени основно шевове на метални конструкции. Запълване на заваръчния шев по сечение и дължина

Мелитополски професионален лицей

Железопътен транспорт

Заваряване

по темата:

Завършено:

Студентска група ТУ-6

Проверено:

Иванов О.К.

Мелитопол - 2014г

Въведение

Методи за извършване на заварки по дължина и сечение

Заваряване челни заварки

Заваряване ъглови заварки

Заваряване на дебел метал

Заваряване на ламарина

Строителни материали: строителни тухли и малки стенни блокове

строителна тухла

малки стенни блокове

Изисквания към отоплителните системи

Заключение

Списък на използваната литература

Въведение

В момента работните професии са търсени във всички индустрии. С развитието на държавната икономика се увеличава търсенето на висококвалифицирани специалисти (заварчици, строители, монтажници и др.). Постоянното въвеждане на нови технологии, увеличаването на обема на работа, разширяването на материалната база изискват повишено внимание към обучението, преквалификацията и повишаването на квалификацията на специалисти по тези професии.

Заваряването на метали е технологичен процес за получаване на трайна връзка чрез установяване на междуатомни или междумолекулни връзки или дифузия. Използва се за свързване на хомогенни и разнородни метали и техните сплави, метали с някои неметални материали (керамика, стъкло и др.), както и пластмаси. Заваряването е рентабилен, високопроизводителен и до голяма степен механизиран процес. Намира широко приложение в почти всички отрасли на машиностроенето и строителната индустрия, в корабостроенето при производството на изцяло заварени корабни корпуси.

Всички сгради и инженерни конструкцииса изградени от различни строителни материали, така че правилният им избор, способността да се оцени тяхното качество и степен на безопасност и да се осигурят нормални условия на работа за конструкции, изработени от тези материали - всичко това е необходимо за строители от всяка специалност.

Трудно е да се назове индустрия Национална икономикав които не се прилага топлинна енергия. Осигуряване на нормални микроклиматични условия в помещенията на жилищни, обществени сгради и промишлени сгради, осигуряване на нормално протичане на технологичните процеси в промишлеността, осигуряване на чистота на атмосферата в помещенията и работните места - това не е пълен списък на аспектите на различни дейности и човешки живот, които изискват използването на топлинна енергия. Ето защо въпросите за разработване на технологията за топлоснабдяване и газоснабдяване и вентилация са толкова остри.

Дипломната работа се състои от въведение, три части, заключение и списък с литература. В първата част ще разгледаме методите за извършване на заварки по дължина и сечение, а именно техниката на заваряване челни и ъглови заварки, техниката на заваряване на дебел метал и тънка ламарина в различни пространствени позиции. Във втория - видове строителни материали - строителни тухли и малки стенни блокове (назначение, размери, видове зидария, хоросани). Третата част е посветена на изискванията към отоплителните системи.

Методи за извършване на заварки по дължина и сечение

Заваряване в различни пространствени позиции

Заваряването започва със запалването на заваръчната дъга, което се случва, когато краят на електрода докосне продукта за кратко време. Поради протичането на ток на късо съединение - по метода "челно" или чрез плъзгащо движение на края на електрода с кратко докосване на продукта - по метода "мач" (фиг. 1). Когато дъгата се счупи, тя се запалва отново пред кратера върху основния метал с връщане към отложения метал, за да изведе натрупаните в кратера замърсители на повърхността. След това заваряването се извършва в правилната посока.

Ориз. 1 Запалване на заваръчната дъга: а - чрез кратко докосване на електрода до повърхността на продукта; b - чрез удряне на края на електрода върху повърхността на продукта.

Използването на един или друг метод за запалване на дъгата зависи от условията на заваряване и от уменията на заварчика. Дъгата се движи по такъв начин, че да се осигури проникване на заварените ръбове и да се получи необходимото качество на нанесения метал при добро образуване на заварка. Това се постига чрез поддържане на дъгата с постоянна дължина и съответно преместване на края на електрода (фиг. 2). В ръчно заваряванедължината на дъгата, в зависимост от марката и диаметъра на електрода, условията на заваряване, е 0,5-1,2 от диаметъра на електрода. Голямото увеличаване на дъгата води до намаляване на дълбочината на проникване, влошаване на качеството на шева, увеличаване на пръскането и понякога до образуване на пори; значително намаляване - до влошаване на образуването и късо съединение.

Ориз. 2. Основните видове траектория на напречните движения на работния край на електрода

При липса на напречни осцилаторни движения на края на електрода, ширината на ролката е 0,8-1,5 d от електрода. Такива шевове (или ролки) се наричат тесни или нишки. Използват се за заваряване. тънък метали при нанасяне на първия слой в многослоен шев. Получаването на средни шевове (или ролки), чиято ширина обикновено не е повече от 2-4 d от електрода, е възможно поради осцилаторни движения на края на електрода. Основните варианти на осцилаторни движения на края на електрода са показани на фигура 2. Движенията, които не допринасят за засилено нагряване на двата заварени ръба, са показани на фигура 2. 2, in-g; допринасящи за засилено нагряване на единия ръб - на фиг. 2, s-i; допринасящи за нагряването на корена на заваръчния шев - на фиг. 2, к.

Заваряването трябва да се стреми да се извършва в долна позиция, тъй като това създава най-много благоприятни условияза качествени шевове. В това положение разтопеният метал се прехвърля в заваръчната вана, която заема хоризонтално положение, по посока на гравитацията. Освен това заваряването в долна позиция е по-удобно и по-лесно за наблюдение на процеса.

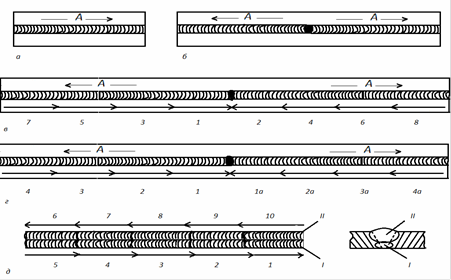

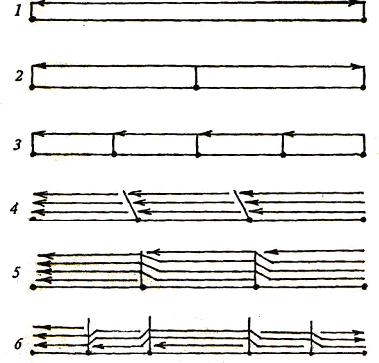

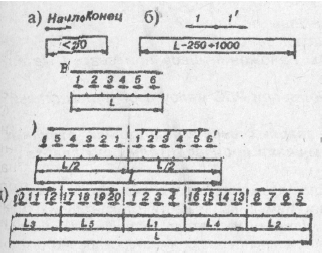

Има различни начини за заваряване на шевове по дължината и напречното сечение. Изборът им зависи от дължината на шева и дебелината на метала, който ще се заварява. Конвенционално е прието да се наричат шевове с дължина до 250 mm къси, 250-1000 mm - средни, повече от 1000 mm - дълги.

Ориз. 3. Заваръчни шевове с различна дължина: а - къс шев; b - среден шев; in-d - дълги шевове; I, II - шевни слоеве; 1-10 - реда и посоката на заваряване на участъци от шева; А - обща посока на заваряване

Късите шевове се заваряват към прохода, т.е. с непроменена посока на заваряване от единия край на шева към другия (фиг. 3, а); шевове със средна дължина - от средата на връзката до краищата (фиг. 3, б); дълги шевове - чрез заваряване с обратна стъпка, при което заварката се извършва следвайки една след друга секции в посока, противоположна на нарастването на шева (фиг. 3, в). Дължината на стъпалото (сечението) се приема в диапазона 100-350 mm, като за заваряване на тънък метал са предписани по-къси стъпки, а за заваряване на дебел метал.

Обратното заваряване се извършва основно в общата посока А от средата към краищата и може да се извършва от един или двама заварчици (фиг. 3, г, секции 1 и 1а, 2 и 2а и др.).

При многослойни заварки (фиг. 3, д) се използва и обратна стъпка, докато съседните участъци от горните слоеве се извършват в посока обратно заваряванеподлежащи шевове. Краищата на шевовете на съседни участъци трябва да бъдат изместени един спрямо друг с 25-30 мм.

Заваръчните шевове в позиция, различна от долната, има редица характеристики.

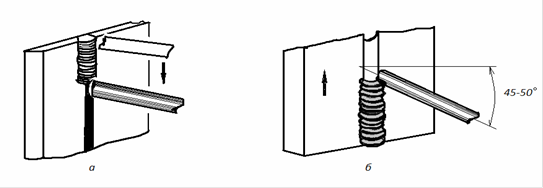

При заваряване в вертикално положениеметалът се прехвърля в заваръчната вана перпендикулярно на гравитацията. Следователно заваряването с покрити електроди трябва да се извършва с възможно най-късата дъга. В този случай диаметърът на електродите трябва да бъде не повече от 4-5 mm, а токът е с 15-20% по-нисък от текущите стойности при заваряване в долна позиция. Когато металът на електрода премине в заваръчната вана, количеството течен метал в него се увеличава и под действието на гравитацията металът може да изтече. Следователно електродът трябва бързо да се премести настрани, така че металът да се втвърди. заваряване вертикални шевовеВодя отгоре надолу (фиг. 4 а) или отдолу нагоре (фиг. 4 б).

Ориз. Фиг. 4. Схема на заваряване на вертикални шевове: а - отгоре надолу; б - отдолу нагоре

По-удобно е заваряването отдолу нагоре, когато дъгата се запалва в най-ниската точка, където се образува платформа за втвърден метал, върху която се задържат следващите капки разтопен метал. Много по-трудно е да се заварява отгоре надолу, отколкото отдолу нагоре. Обикновено този метод се използва за заваряване на тънък метал. В началото на заваряването електродът се поставя перпендикулярно на повърхността и дъгата се възбужда в горната част на заваръчния шев. След появата на забележима капка течен метал върху повърхността, която ще се заварява, електродът се накланя надолу под ъгъл 10-15˚ и дъгата се насочва към разтопения метал Хоризонталните шевове са по-трудни за заваряване от вертикалните такива, поради което се извършват от висококвалифицирани заварчици. За да не може разтопеният метал да не може да се отцеди, ръбовете на долния лист не са скосени и се започва заваряването от ръба на долния лист, след това коренът на заварката се кипва и дъгата се прехвърля към ръба на горния лист (фиг. . 5). При нанасяне на горните уширени ролки напречните трептения на края на електрода се извършват под ъгъл от 45˚ спрямо оста на шева. Заваряването се извършва с електроди със същите диаметри и в същите режими като заваряването на вертикални шевове.

Техника на заваряване шевове на тавананай-трудното. В този случай гравитацията предотвратява прехвърлянето на капки електроден метал в заваръчната вана и те са склонни да се стичат надолу. Възможно е да се преодолее силата на гравитацията и да се предотврати изтичането на разтопения метал с малък обем на заваръчната вана. За да направите това, заваряването се извършва с електроди с диаметър не повече от 4 mm при сила на тока с 20-25% по-малка, отколкото при заваряване в долно положение с къса дъга и тесни перли. Дъгата трябва да бъде възможно най-къса за прехода на капки електроден метал към заваръчния метал (фиг. 6).

Ориз. 6. Заваряване на таванни шевове

Челно заваряване

Челните съединения без скосени ръбове се заваряват с разширен шев от едната или от двете страни на съединението.

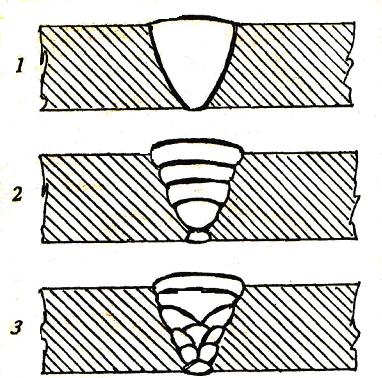

Челните съединения с набраздени ръбове се извършват еднослойни (еднопроходни) или многослойни (многопроходни), в зависимост от дебелината на метала и формата на подготовката на ръба (фиг. 7).

Ориз. 7. Заваряване на челни заварки: а-г - форми напречни сеченияшевове; 1-7 - редът на изпълнение на слоевете на шева; 0 - заваръчен шев

Таблица 1 Брой слоеве при заваряване на челни и ъглови заварки

Заваряването на многослойни шевове започва чрез внимателно заваряване на корена на шева с електрод с диаметър не повече от 4 mm, а следващите шевове се направляват с разширени ролки, като се използват електроди с по-голям диаметър.

При критични конструкции коренът на шева се отстранява чрез рязане, длето или газова резачка за повърхностно рязане, след което се прилага опорен шев.

Филетно заваряване

Най-добри резултати при заваряване на ъглови заварки се осигуряват, когато равнините на съединяваните елементи са поставени в положение „лодка” (фиг. 8, а), т.е. под ъгъл 45 спрямо хоризонталата. В същото време се постига добро проникване на ъгъла и стените на елементите без опасност от подрязване или липса на проникване, а също така създава възможност за заваряване на шевове с едно преминаване. по-голям раздел. Въпреки това, не винаги е възможно да се настроят елементите, които да бъдат свързани в позиция „лодка“.

Ориз. 8. Заваряване на ъглови заварки: а-г - форми на напречното сечение и положение на частите при заваряване; 1-4 - редът на изпълнение на слоевете на шева

В някои случаи свързаните елементи заемат различно (фиг. 8, б-г) положение в пространството. Заваряването на такива ъглови заварки е придружено от допълнителни затруднения, тъй като е възможно липса на сливане в горната част на ъгъла на съединението или хоризонталната стена, както и подрязване на стената на вертикалния елемент. В тези случаи крачетата на еднослойна ъглова заварка не трябва да надвишават 8 mm. Шевовете с крака над 8 мм се изпълняват на два или повече слоя.

Уголни заварки тройник връзкас две симетрични скосявания на единия ръб се заваряват в един слой или в няколко слоя, в зависимост от дебелината на заварявания метал.

Технология на ъглово заваряване във вертикални и надземни позициине се различава съществено от заваряването на челни заварки със скосени ръбове. За да се осигури необходимото проникване на ъгловата горна част, първият слой се прави с електроди с диаметър 3-4 мм.

При заваряване на ъглови заварки на фуги не трябва да се допуска прекомерно проникване (подрязване) на ръба на горния елемент и нахлуване на метал (при недостатъчно спояване) в равнината на долния елемент.

За запълване на участъка от шева може да са необходими повече от едно преминаване. И в зависимост от това може да има еднослойни, многослойни, многослойни-многопроходни шевове. Схематично такива шевове са показани на фиг.

Ориз. 1. Движение на електрода при различни режими на нагряване. 1 - със слабо нагряване на ръбовете,2- с повишено нагряване на ръбовете,3 - с повишено нагряване на единия ръб,4 - с добро нагряване на корена на заваръчния шев

Ако броят на слоевете е равен на броя на надутите проходи, тогава шевът се нарича многослоен. Ако някои от слоевете са направени на няколко прохода, такъв шев се нарича многопроходен. Многослойните шевове се използват по-често в челните фуги, многопроходните - в ъглови и тройници. Според дължината всички шевове могат условно да бъдат разделени на три групи: къси - до * 300 mm, средни - 300-1000, дълги - над 1000 mm.

В зависимост от дължината на шева, свойствата на материала, който ще се заварява, изискванията за точност и качество заварени съединенияшевовете се заваряват по различни начини. На фиг. 3 показва такива схеми на заваряване. Най-простото е изпълнението на къси шевове.

Ориз. 2. Видове пълнеж заварка: 1 - еднослоен шев; 2 - многопроходен шев; 3 - многослоен многопроходен шев

Движението се извършва по пътя - от началото до края на шева. Ако шевът е по-дълъг (нека го наречем шев със средна дължина), тогава заваряването преминава от средата към краищата (в обратна стъпка). Ако е заварен шев с голяма дължина, той може да се извърши както по обратна стъпка, така и произволно. Една особеност - ако се използва методът на обратната стъпка, тогава целият шев е разделен на малки участъци (по 200-150 mm). и заваряването във всяка секция се извършва в посока, противоположна на общата посока на заваряване.

"Хълм" или "каскада" се използват при направата на шевове на конструкции, които носят голямо натоварване и конструкции със значителна дебелина. При дебелини 20-25 mm възникват обемни напрежения и има опасност от пукнатини. При заваряване с „плъзгач“ самата зона на заваряване трябва да е постоянно в горещо състояние, което е много важно, за да се предотврати появата на пукнатини.

Вариант на заваряване "хълм" е "каскадно" заваряване.

При заваряване на мека стомана всеки заваръчен слой е с дебелина 3-5 мм в зависимост от заваръчния ток. Например, при ток от 100 A, ударът стопява метала на дълбочина около 1 mm, докато металът на долния слой се подлага на термична обработка на дълбочинакош 1-2 мм с образуване на финозърнеста структура. При заваръчен ток до 200 A дебелината на нанесения слой се увеличава до 4 mm, а топлинната обработка на долния слой ще се извърши на дълбочина 2-3 mm.

Ориз. 3. Схеми на заваряване. 1- заваряване и преминаване; 2 - заваряване от средата до ръбовете; 3 - заваряване шахматно; 4 - блоково заваряване; 5 - каскадно заваряване; 6- плъзгащо заваряване

За да се получи фино-зърнеста структура на кореновата фуга, е необходимо да се приложи заваръчна ролка, като за това се използва електрод с диаметър 3 mm, с ток 100 A. Преди това кореновата фуга трябва да бъде добре почистена . Върху горния слой на шева се нанася отгряващ (декоративен) слой. Дебелината на такъв слой е 1-2 мм. Този слой може да се получи с електрод с диаметър 5-6 mm при сила на тока 200-300 A.

Край на шева. В края на заваряването - прекъсване на дъгата в края на шева - кратерът трябва да бъде правилно заварен. Кратерът е зоната с най-голямо количество вредни примеси, така че е най-вероятно образуването на пукнатини в него. В края на заваряването не прекъсвайте дъгата, като рязко отстранявате електрода от детайла. Необходимо е да спрете всички движения на електрода и бавно да удължите дъгата, докато се счупи; електродният метал, който се топи в същото време, ще запълни кратера.

При заваряване на нисковъглеродна стомана кратерът понякога се отстранява от шева - върху основния метал. Ако е заварена стомана, която е склонна към образуване на втвърдяващи се структури, отстраняването на кратера отстрани е неприемливо поради възможността от напукване.

Въпрос 1. Устройството и предназначението на заваръчния трансформатор.

За електродъгово заваряванеизползвайте както променлива, така и постоянна заваръчен ток. Заваръчните трансформатори се използват като източник на променлив заваръчен ток, а заваръчните токоизправители и заваръчните преобразуватели се използват като директен източник.

Източникът на захранване на заваръчната дъга - заваръчният трансформатор - се обозначава, както следва:

TDM-317, където:

Т - трансформатор;

D - за дъгова заварка;

М - механично регулиране;

31 - номинален ток 310 A;

7 - модел.

Заваръчният трансформатор служи за понижаване на мрежовото напрежение от 220 или 380 V до безопасно, но достатъчно за лесно запалване и стабилно горене. електрическа дъга(не повече от 80 V), както и за регулиране на силата на заваръчния ток.

Трансформаторът (фиг. 22) има стоманена сърцевина (магнитна сърцевина) и две изолирани намотки. Намотката, свързана към мрежата, се нарича първична, а намотката, свързана към държача на електрода и детайла, който ще се заварява, се нарича вторична. За надеждно запалване на дъгата, вторичното напрежение на заваръчните трансформатори трябва да бъде най-малко 60-65 V; напрежението по време на ръчно заваряване обикновено не надвишава 20-30 V.

8 от долната част на сърцевината 1 е първичната намотка 3, състояща се от две намотки, разположени върху два пръта. Намотките на първичната намотка са фиксирани неподвижно. Вторичната намотка 2, също състояща се от две намотки, е разположена на значително разстояние от първичната. Намотките както на първичната, така и на вторичната намотка са свързани паралелно. Вторичната намотка е подвижна и може да се движи по сърцевината с помощта на винта 4, с който е свързана, и дръжката 5, разположена върху капака на корпуса на трансформатора.

Заваръчният ток се регулира чрез промяна на разстоянието между първичната и вторичната намотки. Когато дръжката 5 се завърти по посока на часовниковата стрелка, вторичната намотка се приближава до първичната, магнитният поток на изтичане и индуктивното съпротивление намаляват, а заваръчният ток се увеличава. Когато дръжката се завърти обратно на часовниковата стрелка, вторичната намотка се отдалечава от първичната, магнитният поток на изтичане се увеличава (индуктивното съпротивление се увеличава) и заваръчният ток намалява. Граници на регулиране на заваръчния ток - 65-460 A. Серийното свързване на бобините на първичната и вторичната намотка позволява да се получат малки заваръчни токове с граници на регулиране от 40-180 A. Обхватите на тока се превключват от дръжката, доведена до капака .

Ориз. 22. Заваръчен трансформатор:

а - външен вид; b - верига за управление на заваръчния ток

Свойствата на източника на енергия се определят от неговата външна характеристика, която представлява кривата на връзката между тока (I) във веригата и напрежението (U) на клемите на източника на захранване.

Източникът на енергия може да има външна характеристика: надигащ се, твърд, падащ.

Източникът на захранване за ръчно дъгово заваряване има характеристика на падащо ток-напрежение.

Напрежението на отворената верига на източника на захранване е напрежението на изходните клеми, когато заваръчната верига е отворена.

Номинален заваръчен ток и напрежение - токът и напрежението, за които е проектиран нормално работещ източник.

Въпрос 2. Начини за запълване на шева по участъка.

Според метода на пълнене по участъка на шевовете:

еднопроходни, еднослойни (фиг. 23, а);

многопроходен многослоен (фиг. 23, б);

многослоен (фиг. 23, в).

Ориз. 23. Заварки за запълване на участъка на шева

Ако броят на слоевете е равен на броя на преминаванията на дъгата, тогава такъв шев се нарича многослоен.

Ако някои от слоевете се изпълняват на няколко прохода, тогава шевът многопроходен.

Многослойните шевове се използват по-често в челните фуги, многопроходните - в ъглови и тройници.

За по-равномерно нагряване на заваръчния метал по цялата му дължина, заварките се извършват:

двоен слой;

каскада;

блокове;

пързалка.

Всички тези методи се основават на принципа на заваряване с обратна стъпка.

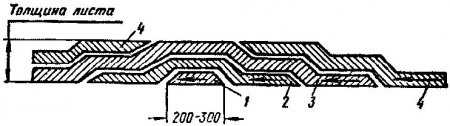

Същността на метода на двойния слой се състои във факта, че вторият слой се нанася върху неохладения първи след отстраняване на заваръчната шлака: заваряването с дължина 200-400 mm се извършва в противоположни посоки. Това предотвратява появата на горещи пукнатини в шева при заваряване на метал с дебелина 15-20 mm, който има значителна твърдост.

При дебелина на стоманените листове 20-25 mm или повече се използва заваряване за предотвратяване на пукнатини:

каскада;

блокове;

напречен слайд.

Запълването на многослоен шев за заваряване с плъзгача и каскада се извършва по цялата заварена дебелина при определена дължина на стъпката. Дължината на стъпалото се избира така, че металът в основата на заваръчния шев да има температура най-малко 200°C по време на цялата дебелина на заваръчния шев. В този случай металът има висока пластичност и не се образуват пукнатини. Дължината на стъпалото при каскадно заваряване е 200-400 мм (фиг. 24, а).

При заваряване в блокове многослоен шев се заварява на отделни стъпки, пролуките между тях се запълват със слоеве по цялата дебелина (фиг. 24, б).

При свързване на части от стомани, закалени по време на заваряване, се препоръчва използването на блоково заваряване. От невтвърдяващи се (ниско-въглеродни) стомани е по-добре да се извърши каскадно заваряване.

Ориз. 24. Запълване на шева по секцията:

а - каскада; б - блокове

Ориз. 25. Заваръчна пързалка

По този начин заваряването (запълването на жлеба) се извършва от двете страни на централния плъзгач с къси шевове. Каскадният метод е вариация на метода на слайд.

При заваряване по метода на плъзгане (фиг. 25) първият слой се нанася на участък от 200-300 mm, след като се почисти от шлака, върху него се нанася втори слой, 2 пъти по-дълъг от първия. След това, отстъпвайки от началото на втория слой с 200-300 mm, третият слой се отлага и т.н.

3. Задача. Обяснете ефекта на сярата и фосфора върху качеството на заваръчния шев.

Сярата и фосфорът са вредни примеси в стоманата и чугуна. Прекомерното им количество причинява образуването на пукнатини в заваръчния шев. Сярата причинява пукнатини в горещо състояние на шева (феноменът на червена чупливост), фосфорът - в студено състояние (феноменът на студена чупливост).

За начинаещ заварчик е много важно да овладее умението за удряне на дъга. Дъгата се запалва чрез кратко докосване на края на електрода към детайла или чрез удряне на края на електрода в металната повърхност (фиг. 64).

Дъгата се „насочва“ по такъв начин, че ръбовете на частите, които ще се заваряват, се стопяват с образуването на необходимото количество отложен метал и дадена форма на заварката. Основните, най-широко използвани методи за преместване на края на електрода по време на RDS са показани на фиг. 65

Има различни начини за правене на шевове по дължината и сечението. Изборът на метод за правене на шевове се определя от дължината на шева и дебелината на метала, който ще се заварява. Обикновено шевовете с дължина до 250 mm се считат за къси, 250-1000 mm дълги са средни и повече от 1000 mm са дълги (фиг. 66).

Ориз. 64Методи за запалване на дъга с електрод с консумативно покритие: а– контакт на електрода в точката; б- удряне на края на електрода върху металната повърхност

Ориз. 65Основните начини за преместване на края на електрода с RDS: a, b, c, d - с обикновени шевове; e, f, g - за шевове с повишено нагряване на ръбовете

Ориз. 66Методи на шевове: а- заваряване на шевове "на прохода"; б– заваряване на шевове със средна дължина; в– заваряване на шевове по обратен стъпков начин; г, г– заваряване на дълги шевове

Късите шевове по дължината обикновено се заваряват „на прохода“ (фиг. 66, а).Шевовете със средна дължина се заваряват от средата към ръбовете (фиг. 66, б) или по обратния стъпков начин (фиг. 66, в). Дълги шевове еднократно челни ставии първо преминаване многопроходни шевовете се заваряват от средата към краищата по обратен стъпков начин (фиг. 66, г), а във фуги с ъглови заварки също от средата към краищата по обратен стъпков начин (фиг. 66, д).

Заваряването с обратна стъпка е най-ефективният метод за намаляване на остатъчните напрежения и деформации.

Предишният шев се охлажда до температура 200-300 °C. При охлаждане, едновременно с намаляване на ширината на шева, първоначално разширената междина също намалява, поради което остатъчните деформации стават минимални.

При заваряване на челни или ъглови заварки с голямо напречно сечение шевът се прави на няколко слоя (фиг. 67). Освен това всеки слой от средната и горната част на шева може да бъде изпълнен както на един проход (фиг. 67, а), така и на два или повече прохода (фиг. 67, б).

От гледна точка на намаляване на остатъчните деформации, заваряването в един проход е за предпочитане. Ако ширината на шева достигне 14-16 mm, тогава по-често се използва многопроходният метод на шевно заваряване.

При заваряване на дебел метал (> 15 mm) изпълнението на всеки слой "на минаване" е нежелателно. Този метод води до значителни деформации и образуване на пукнатини в първите слоеве, тъй като първият слой има време да се охлади. За да се предотврати образуването на пукнатини, запълването на жлебовете по време на RDS трябва да се извършва по каскаден метод или "плъзгане". В този случай всеки следващ слой се наслагва върху предишния слой, който все още не е имал време да се охлади, което прави възможно намаляването на напреженията и деформациите при заваряване. Схемите за запълване на жлебовете по каскадния метод и „плъзгача“ са показани на фиг. 68, а, б

![]()

Ориз. 67Наслоени шевове: а- заварен многослоен шев, направен на един проход; б- многослоен шев, направен на няколко прохода; I-IV- броят на слоевете заваръчни шевове; 1-7 - броят на пасовете.

Ориз. 68Схема на запълване на канали с

RDS от дебел метал: а– каскаден метод; б- метод за запълване на разреза с "пързалка"

При каскадния метод за запълване на шева целият шев се разделя на къси участъци от 200 mm и всяка секция се заварява по този метод. След завършване на заваряването на първия слой от първата секция, без спиране, първият слой се продължава в съседния участък. В този случай всеки следващ слой се наслагва върху метала на предишния слой, който не е имал време да се охлади.

Заваряването "плъзгане" е вид каскаден метод и се извършва от двама заварчици едновременно, от средата до ръбовете. И двата метода за направа на шев са заваряване с обратна стъпка не само по дължината, но и по напречното сечение на шева.

Преди да продължите със заваряване, е необходимо да се запознаете с техническата документация. Производственият процес на всеки дизайн е представен в технологични картиох. В допълнение към технологичните карти на технологичен процесприложени чертежи на продуктите: общ изглед и детайли с необходимите обяснения и спецификации. Общият изглед показва обозначенията на заварките. В RDS на нисковъглеродни стомани, в зависимост от якостните характеристики на метала, електродите с рутилово покритиетипове E42 и E46, например ANO-6, ANO-4 и др. За заваряване на критични стоманени конструкции се използват електроди с основно покритие от типове E42A и E46A, например: UONI-13/45, SM-11, Е-138/45N и др

Тестови въпроси:

1. Как се различават заварките по дължина?

2. Какво дава задното заваряване?

3. Какви са методите за зашиване при заваряване на дебел метал?

4. Какви електроди се използват за RDS от меки стомани?

Заваръчните шевове се разделят според такава характеристика като дължина. В тази връзка всички шевове могат да бъдат разделени на три отделни групи. По този начин имаме:

Да секъси шевове, дълги 250-300 мм;

У сте със средна дължина, дължината на която е 300-1000 мм;

д линейни шевове, чиято дължина е 1000 mm или повече.

И трите категории имат свои собствени характеристики и следователно са заварени по свой собствен начин. Така например късите шевове са заварени от началото до края само в една посока. Средните шевове са заварени на няколко секции. В този случай дължината на секцията е избрана така, че два, три, четири електрода да могат да бъдат напълно изварени върху нея. Заваряването на секции започва в центъра на шева и се извършва от средата до неговите краища. Или се случва по обратен стъпаловиден начин, тоест от единия край до другия.

Дългите шевове се използват много широко в индустрии като резервоаростроенето. Тоест в онези области, където е необходимо да се заваряват тръби или резервоари с голям диаметър, дължина и т.н. Например, това може да бъде и областта на корабостроенето. В такива случаи заваряването се извършва, като правило, в разделяне, като се използва методът на обратната стъпка.

Също така доста често срещано и характерно е заваряването на метали с голяма дебелина. По правило в тези случаи се използват многослойни шевове, които се препоръчват да се заваряват по така наречения метод „хълм“ или по каскаден метод. По време на заваряване с „плъзгач“ първият слой от шева се нанася на участък с дължина около 200-300 mm. След това работната повърхност се почиства, отстранявайки котлен камък и шлака, след което започват да нанасят втория слой. Това се прави по такъв начин, че дължината на втория слой е два пъти по-голяма от дължината на първия. В крайна сметка, отстъпвайки от края на втория слой, също с 200-300 mm, се прилага третият заваръчен шев. Така се образува заваръчен шев, който се намира от двете страни на централната точка, като се използват къси шевове.

Методът на каскадно заваряване се използва, когато дебелината на заварените листове е повече от 25 mm, като този метод е вариация на предишния метод. Ако имате работа с листове, чиято дебелина надвишава 60 мм, тогава е по-препоръчително да използвате заваръчни машини, което ще информира електродния проводник за напречни и възвратно-постъпателни движения. По този начин заваряването на дебел метал е доста трудоемко, като се използва всеки възможен методзаваряване.