Заваряване, което готви с тел. Заваръчни полуавтоматични и автоматични машини. Цена на устройството

Заваръчната технология има различни посоки и подвидове, сред които полуавтоматична заваръчна машина без газ заема специално място. Нека се опитаме да разберем каква е разликата от конвенционалното полуавтоматично устройство, както и характеристиките на работата на такова оборудване. По правило има две категории оборудване, които имат съответната маркировка - MIG-MAG, а за първия вариант (MIG) те използват изключително средата инертен газ. За втория вариант се използва среда с въглероден диоксид. Като цяло обикновеният електроден проводник в този случай ще бъде основата за осигуряване на качеството заваръчни работи, тоест да замени конвенционалния и традиционния електрод. Прахообразната тел се подава, като правило, механично в готовия работен отвор на заваръчната глава.

Оборудването за заваряване с инертен газ е по-сложно, по-скъпо и по-трудно за транспортиране от оборудването за електродъгово заваряване с покритие. Тъй като горелката за заваряване с инертен газ трябва да е близо до детайла, е по-трудно да се заварява на труднодостъпни места в сравнение с електродъгово заваряване с покритие. Заваръчните шевове, направени чрез заваряване с инертен газ върху стомани с втвърдяващи свойства, са по-склонни към напукване, тъй като няма слой шлака, който намалява скоростта на охлаждане заваръчен метал, какъвто е случаят с електродъгово заваряванес покритие.

Основният принцип на работа на заваръчния агрегат без пълнене с газ

За да разберете как работи полуавтоматична заваръчна машина без газ, трябва да се помни, че инертната версия на газа ще обгърне само заваръчния технологичен басейн. В този случай ще има пълна изолация на разтопената категория тел тип пълнеж, както и всички съединени ръбове на части и предмети, които могат да имат отрицателно въздействие от контакт с въздух, който съдържа необходимото ниво на кислород. Цялата защитна функция в технологията на оборудването на полуавтоматична заваръчна машина без газ с флюсова тел се възлага на въглеродния диоксид, който се отделя само от телта. В същото време дизайнът на проводника включва компонент на потока, който съдържа CO2.

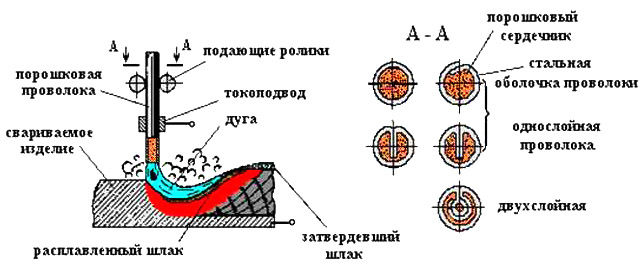

Заваряването с инертен газ изисква допълнително екраниране на въздушния поток, за да изпрати защитния газ извън зоната на заваряване. Поради това не е подходящ за електродъгово заваряване с външни електроди. Дъгово заваряване с флюсова сърцевина е метод на електродъгово заваряване, при който топлината, необходима за заваряване, се генерира от дъга, образувана между електрод с флюсова сърцевина и детайла. Защитата на дъгата и зоната на заваряване се осигурява от газове, генерирани в резултат на изгаряне и отделяне на елементарното вещество в тел с флюсова сърцевина или с помощта на външен защитен газ, какъвто е случаят със заваряването с инертен газ.

Основната технологична схема работи на следния принцип:

- В работния момент на контакт с металната повърхност възниква принципът на ефекта на електрическа дъга от действието на телта за пълнене.

- Директната електрическа дъга има ефект на стопяване на електрода.

- Въглеродният диоксид, като независим компонент, се отделя изключително от потока, като същевременно обгръща заваръчната вана със специален защитен слой.

Работата на заваръчно устройство с полуавтоматичен принцип на действие без газ върху тел с флюсова сърцевина осигурява използването на достатъчен обем и количество компоненти на потока, които в крайна сметка трябва да отделят необходимото количество въглероден диоксид.

Процесът на самозатварящо се заваряване е подобен на защитния газ при метода на заваряване с покрит електрод. Покриващият материал на покрити електроди причинява плоски прътови електроди и ограничения на дължината. Въпреки това, при проводниците с флюсова сърцевина, този материал за покритие е под формата на тел, увит около перла, тъй като тръбната тел е вътре в електрода и може да бъде подадена в непрекъснатата зона на заваряване.

Този метод на заваряване може да се прилага както за полуавтоматични, така и за напълно автоматични системи за заваряване. Недостатък на заваряването с флюсова сърцевина е, че върху заваръчния шев се образува слой от шлака, който е подобен на този при електродъгово заваряване с покритие, но малко по-тънък. Днес обаче се произвеждат много видове електроди с флюсова тел, които не изискват отстраняване на шлака или генерират шлака.

Характеристики на заваръчната машина без газ

За да знаете коя полуавтоматична машина за заваряване да изберете без газ, е необходимо да посочите основните положителни аспекти на работата на устройството, това са:

- Компактна версия на основната част от технологичния производствено оборудванекакто и неговата лекота.

- Достъпен и икономичен вариант. Технологията напълно елиминира необходимостта от постоянно напълнена газова бутилка.

- Широкото използване на различни електроди с разнообразен химичен състав, които спомагат за постигане на идеален шев върху металната повърхност.

- Възможно е да се променят характеристиките на захранването с електрическа дъга.

- Чрез специална защитна конструкция в маска (закопчалка) от специален тип може да се осъществява необходимия контрол върху точката на доставка.

Има един съществен недостатък, това са ограничени действия на приложението. оборудване за заваряване, спрямо местоположението на повърхността заварка. Най-често тази технология се използва за заваряване на дънотов хоризонтално положение. В интерес на истината можем да кажем, че този метод все още се използва за горната част заваръчни работи, но тази операция може да се извърши само от опитни и квалифицирани заварчици. Не забравяйте, че работата на тавана за полуавтоматична заваръчна технология без газ не се извършва поради една проста причина - въглеродният диоксид има тежко тегло в сравнение с въздуха и CO2 напуска зоната на заваряване, без да се утаява на повърхността.

Тъй като електродът не се губи, заваряването се извършва чрез разтопяване на основния метал или използване на допълнителен заваръчен метал. Заваряването може да се извършва във всяка позиция и е особено подходящо за заваряване на тънки материали. Осигурява силно агресивни и непорести заварки при кореново заваряване. Тъй като входящата топлина е концентрирана върху заварената зона, детайлът е леко деформиран. Освен това осигурява гладка заварка и не е необходимо премахване на шевове.

Това не е икономичен метод за заваряване на дебели материали. Заваряването с потапяне е метод на електродъгово заваряване, при който топлината, необходима за заваряване, се генерира от дъга, образувана между дрениращ електрод и детайла. Праховият слой за електродъгово заваряване, както и заваръчният метал и основният метал близо до заваръчния шев са защитени от разтопения заваръчен прах. При заваряване с потапяне електричеството преминава през дъга и заваръчна вана от разтопен метал и разтопена шлака. Дъговият термичен електрод образува заваръчна вана, която запълва заваръчната чупка чрез разтопяване на праха за топене и основния метал.

Характеристики на тел за полуавтоматично заваряване без газ

Устройството осигурява пълен комплект специална тел, включително прахово боядисана. Телената версия е представена от обикновена стоманена тръба, чийто диаметър е около 0,8 mm, т.е. има подобни версии, както при принципа на работа, полуавтоматично устройство, където газът се използва като компонент на запалването на електрическа дъга.

Прахът за заваряване, действащ като защитен елемент, също реагира със заваръчната вана и деоксидира заваръчния метал. Праховете за заваряване, използвани за заваряване на легирани стомани, могат да съдържат легирани елементи, които компенсират химичен съставзаваръчен метал. Заваряването с потапяне е метод автоматично заваряване. При някои приложения за подводно електродъгово заваряване, два или повече електрода могат да се подават едновременно в заваръчния завой. Електродите могат да се подават в заваръчната вана в двойна дъга или могат да се подават последователно през разстояние, достатъчно за индивидуално втвърдяване на заваръчните вани, и по този начин може да се постигне висока скорост на заваряване и висок процент на натрупване на метал.

Във вътрешната част на жицата е прахообразен флюсов компонент, който по своята структура наподобява покриващия материал, използван за стандартни електроди в индустриален мащаб. По време на процеса на нагряване потокът напълно изгаря, което в крайна сметка осигурява защитния компонент на газовия облак в работната зона на заваряване.

Това е метод на заваряване с висока скорост на заваряване и висока степен на натрупване на метал, който може да се използва за заваряване на плоски и цилиндрични детайли, тръби с всякаква дебелина и размер, както и за заваряване на заварки. Осигурява перфектни и механично еластични заварки. Тъй като няма пръски и дъговите светлини са невидими, нивото на защита, необходимо за защита на заваръчния оператор, е по-ниско. Възможно е да се заваряват заваръчни ъгли на огъване противно на други методи. Подводното заваряване може да се извършва както на закрито, така и на открито.

Праховете за потапяне за заваряване са податливи на влага от въздуха, което причинява пори по време на заваряване. Основният метал трябва да е плосък и гладък, а основният метал трябва да е без масло, ръжда или други примеси, за да се получат висококачествени заварки. Шлаката трябва да се отстрани от заваръчен шев, а в някои случаи това може да е трудно. При многоходово заваряванешлаката трябва да се отстранява след всяко преминаване, за да се предотврати остатъчната шлака. Методът на заваряване с потапяне не е подходящ за материали с дебелина под 5 mm, тъй като може да причини окисление.

Предимствата на използването както на тел, така и на заваръчно оборудване са следните:

- Не е необходимо да се използва енергоемка и енергоемка комбинация от газово оборудване за заваряване.

- Няма нужда постоянно да харчите пари за газови бутилкис пълнеж от инертен газ.

- Отлично и равномерно образуване на заваръчния шев, което се осигурява от използването на прахово боядисана тел.

- Уникални характеристики за удобно формиране на необходимата характеристика за електрическа дъга.

- Страхотен начин за контролиране на действието, чрез специален прорез в маската (не е необходимо да покривате изцяло лицето и очите).

Процесът на извършване на полуавтоматични заваръчни работи без използване на газ има общи принципи и характеристики с традиционните газов полуавтоматпредназначени за заваряване.

Този метод е подходящ за челно заваряванеи ъглови заварки в плоски и хоризонтални пространства, с изключение на определени приложения. В процеса газово заваряванеДъговото заваряване използва електрическа дъга, поставена между консумативен електрод и детайла.

Освен това има вариант на режима на пръскане, наречен импулсен спрей. Предаването на късо съединение възниква в най-ниските диапазони на ток и напрежение, което води до ниска входяща мощност на заваряване. Обикновено се използва с пълнител за тел с по-малък диаметър и произвежда сравнително малка и лесно контролирана заваръчна вана, която е много подходяща за заваряване извън позиция и съединяване на тънки секции. Въпреки това, ниското подаване на топлина прави предавката с късо съединение податлива на непълни дефекти на топене, особено при заваряване на дебели профили или при многопроходни приложения. заварки.

По време на необходимата работа много често има ситуация на внезапно изтичане на шлака в заваръчната вана по време на работа от продуктите на загрятия поток, което е изпълнено с намаляване на някои спецификацииповърхност на шева. За да избегнете това, се препоръчва допълнително да направите шев, но първо трябва да почистите предишната версия. По този начин можете да постигнете висока плътност на повърхността на съединението на мястото на заваряване.

Глобуларният трансфер възниква при по-високи нива на ток и напрежение от трансфера при късо съединение и се характеризира с големи, неправилни капчици разтопен метал. Тъй като гравитацията е критична за хвърляне и транспортиране на капчици, глобуларният трансфер обикновено е ограничен до заваряване в плоска позиция.

Предаването на пръскане става при най-високите нива на ток и напрежение и се характеризира със силно насочен поток от фини метални капчици. Това е процес с висок топлопренос с относително високи скорости на отлагане и е най-ефективен за заваряване на дебели секции от материал. Въпреки това, той е полезен главно само в плоска позиция и високото му термично натоварване насърчава заваряването на горещи пукнатини и образуването на вторични фази в микроструктурата, което може да влоши работата.

Тел с сърцевина има крехка структура, което води до разрушаване на цялата конструкция с едно небрежно движение.

За да се сведат до минимум тези рискове, се препоръчва използването на специален механизъм с режим на ниска компресия, което ще осигури надеждно закрепване на телта със специалните характеристики на твърдост на самата тел с флюсова сърцевина. По време на работа не забравяйте, че резките завъртания на маркуча са строго забранени, в противен случай няма да постигнете желания ефект на свързване с повърхността на обработвания материал.

Импулсният пистолет е силно контролиран вариант на предаване на спрей, при който заваръчният ток се редува между висок пиков ток, където се получава пръскането, и по-нисък фонов ток. Това води до стабилен процес на ниско разреждане при среден заваръчен ток, много по-нисък, отколкото при пръскане. Импулсният спрей осигурява по-ниска топлинна мощност в сравнение със спрея, но е по-малко податлив на дефекти при непълно сливане, които са често срещани при къси съединения.

Той е полезен във всички позиции на заваряване и за широк диапазон от дебелини на материала. Използването на най-съвременно захранване със синергичен контрол и осигуряване на корекция на формата на вълната е много полезно за импулсно пръскане. Тези усъвършенствани технологии са улеснили използването на разпръснат импулсен трансфер, при който импулсни параметри като импулсен ток, ширина на импулса, фонов ток и честота на импулса са включени в системата за управление и са свързани със скоростта на подаване на телта.

Освен това се препоръчва стриктно да се спазва необходимата полярност по протежение на държача при свързване на устройството към земята. Минус елементът трябва да бъде свързан директно към държача, докато плюс елементът е свързан директно към детайла. AT производствен цикълтази опция получи работното име сред заварчиците и професионалистите - "директна връзка". Този ефект на свързване трябва да се спазва стриктно и безотказно, тъй като в процеса на работа трябва да има топлинатопене, което ще доведе до образуването на облак, за да се осигури защитната функция на третираната повърхност на шева. В процеса на работа ние задължително спазваме всички изисквания за безопасност, пожарна и електробезопасност.

Когато се използва самостоятелно, хелият създава нестабилна дъга, прекомерно пръскане и заварки, които могат да станат прекалено течни, но когато се добави към аргон, той осигурява по-гладка заваръчна вана, която подобрява омокрянето и създава плоска заварка. Тези добавки създават силно окислена повърхност и допринасят за порьозността на заваръчния метал, неправилните повърхности на перлата и непълните дефекти на топенето. По време на късо съединение добавянето на хелий към аргон помага да се избегнат прекалено изпъкнали заварки, които могат да доведат до непълни дефекти на топене.

Видео: полуавтоматична технология за заваряване без газ

В процеса на сглобяване на конструкции от цветни и черни метали се използва полуавтоматична машина за заваряване без газ върху тел с флюсова сърцевина.

За пренасяне чрез пръскане добри резултати могат да се постигнат с чист аргон или аргон-хелиеви смеси. Добавянето на хелий обикновено се изисква при импулсно пръскане, тъй като той значително подобрява омокрянето. Тъй като аргонът и хелият са инертни газове, се очаква повърхността с покритие да бъде ярка и блестяща с минимално окисление. В този случай не е необходимо да се шлайфа между проходите при многоходово заваряване. Въпреки това, на повърхността на заваръчния шев може да се забележи известно окисляване или "сажди".

Принципът на работа на такива устройства е подобен на работата на аргоно-дъговите устройства. Само в нашия случай ролята на инертен газ се играе от флюс - покритието на телта за пълнене, което освобождава въглероден диоксид при изгаряне в заваръчната дъга.

Полуавтоматично заваряване без газ - устройство и схема на работа

Дизайнът на полуавтоматична машина за заваряване се състои от три блока: генератор на дъга (трансформатор или инвертор), конвейер за тел за пълнене и блок за управление, който синхронизира работата на всички части на агрегата.

Скоростите на потока, които са твърде ниски, не предпазват адекватно заваръчния шев, докато прекалено високите скорости на потока могат да повлияят на стабилността на дъгата. Ако защитата от обратно промиване не е възможна, коренната страна на заваръчния шев трябва да бъде заземена след заваряване, за да се отстрани целият окислен заваръчен метал и всякакви дефекти на заваръчния шев. Ако е необходимо заварено съединениеможе да се пълни от двете страни.

Може да е необходимо много леко отклонение от перпендикуляра за видимост. Ако пистолетът е разположен твърде далеч от перпендикуляра, кислородът от атмосферата може да бъде изтеглен в зоната на заваряване и да замърси разтопената заваръчна вана. Винаги се препоръчва пистолет за заваряване с водно охлаждане за заваряване със спрей и по всяко време се използват по-високи заваръчни токове.

Влиза жицата гъвкав маркучв държача и в контакт с детайла за заваряване форми електрическа дъга. Пълнежният материал се топи в дъгата, освобождавайки въглероден диоксид, когато потокът изгаря. Въглеродният диоксид изолира заваръчната вана от атмосферния кислород и предотвратява прекомерното топене на частите, които трябва да бъдат съединени.

Теленият транспортьор осигурява непрекъснато подаване на пълнежен материал. А генераторът осигурява стабилността на горящата дъга между стопимия електрод (тел) и частта от металната конструкция.

Износена или замърсена обвивка може да доведе до неравномерно подаване на тел, което води до нестабилност на дъгата или причинява задръстване на пълнителя, наричано "птиче гнездо". Препоръчително е острите завои на кабела на пистолета да бъдат сведени до минимум. Ако е възможно, телоподаващото устройство трябва да бъде разположено така, че кабелът на пистолета да е почти прав по време на заваряване.

В исторически план индустриалните процеси на заваряване са свързвали метали чрез наваряване на пълнител чрез заваряване на неблагородни метали. Процеси, които могат да бъдат реализирани на полуавтоматична основа за промишлени заваръчни процеси, като газ електродъгово заваряване, дъгово заваряване под флюс, дъгово заваряване с флюсова сърцевина и електрошлаково заваряване съществуват от много години.

В резултат на това с помощта на полуавтоматично устройство е възможно да се извърши не само точково закрепване, но и линеен шев с дължина до 40 метра.

Характеристики на работа на полуавтоматични заваръчни машини

За повечето полуавтоматични заваръчни машиниработещи върху тел с флюсова сърцевина се характеризират със следните работни параметри:

За повечето полуавтоматични заваръчни машиниработещи върху тел с флюсова сърцевина се характеризират със следните работни параметри:

- Диаметър на телта - от 0,5 до 2 милиметра.

- Заваръчен ток - от 35 до 100 или повече ампера.

- Мощност - от 1,5 kW и повече.

Сила заваръчен токрегулирани от реостатите на блока за управление. Диаметърът на телта се избира въз основа на условията на заваряване (дебелина на съединяваните части, вид материал и др.). Мощността на устройството влияе върху производителността и цената, увеличавайки значително двата параметъра.

Заваряване с полуавтоматична машина

Полуавтоматичното заваряване без газ не се различава от класическото дъгов процес. Тоест, трябва да включите машината, да получите дъга (чрез контакт с детайла) и да започнете да заварявате части.

Приложението обаче поток телналага някои ограничения върху процеса на заваряване.

Така че, поради крехкостта на тел с флюсова сърцевина, ще трябва да боравите с държача много внимателно, без да правите резки движения и без да огъвате захранващия маркуч под остри ъгли.

В допълнение, въглеродният диоксид, генериран по време на изгарянето на потока, принуждава изоставянето на комплекса таванни шевове. да и вертикални шевоветакъв апарат "произвежда" с известна трудност. Но със хоризонтални шевовепо-ниският тип не е проблем.

Също така е много важно да се спазва полярността при свързване на катода и анода. В крайна сметка максималната мощност трябва да се предаде на държача и да се изразходва за топене на жицата.