Основните показатели на процеса на електродъгово заваряване. Коефициентът на отлагане на електродите - какво е неговото значение

Скоростта на отлагане (KN) на заваръчните пръти е наистина важна стойност. Задължително е да се вземе предвид при съставяне на технически процес за изпълнение на конкретен вид заварени мерки.

1

Пръчките са изработени по изпитана техника от специална тел. Трябва да има специално покритие. Последният има няколко важни задачи:

- образуване определени условияв заваръчната вана;

- защита на прътите от вредното въздействие на околната атмосфера върху тях;

- увеличаване на броя на йоните, необходими за извършване на операцията.

Обемът на металната стопилка, който ще създаде шев за даден период от време, описва коефициента на отлагане. Той всъщност ни демонстрира изпълнението на всяко заваръчно събитие.

Създаване на шев върху метал

Познавайки KN, специалистът лесно ще изчисли броя на електродите (опция - проводници, ако тече полуавтоматичен процес), които ще му трябват за работа (без прекъсвания) за определен (предварително определен) период от време.

Скоростта на отлагане се влияе от полярността и вида на тока. Неговият индикатор също варира в зависимост от покритието на електродите и вида. Важно е да се вземе предвид още един нюанс. KN има различни стойности за различно пространствено разположение на заваръчния прът.

Специфичната стойност на KN на проводника (с полуавтоматична схема) и електродите със специален слой ( ръчен процес) се изчислява по формулата Gh/I. Под I тук се разбира токът в ампери, а под Gh е теглото на метала в грамове, отложено върху завареното съединение за час.

2

Продуктите за заваряване от тел могат да имат различно покритие. По дебелина може да бъде голяма, средна, издигната. Най-ефективни са пръчките с голяма дебелина на защитния слой. Коефициентът на отлагане на такива продукти може да бъде 12 g/A*h.

Продукти за заваряване на тел

Такива пръти се препоръчват за използване в долна позиция за заваряване и когато е необходимо да се получи достатъчно дълъг свързващ шев. Те обаче могат да се използват и в други ситуации. Всичко зависи от конкретните условия на работа.

Продуктите със средна дебелина на покритието са подходящи за всяка позиция. Индексът на отлагане за такива електроди е на ниво 8–9 g/A*h. Скоростта на отлагане на пръти с увеличена дебелина на специално покритие вече е 16–18 g/A*h. Те са много продуктивни. Но при заваряване те могат да се използват само в долна позиция. Освен това, когато технологичният процес изисква дълъг свързващ шев. Ако дължината на последния е незначителна, ефективността на работа на електроди с "дебело" покритие ще намалее значително.

3

Като се има предвид коефициента на отлагане, трябва да се спомене още един параметър на прътите, използвани при заваряване. Нарича се коефициент на топене (KF). Под него се разбира част от собственото тегло на заваръчния прът, който преминава за 1 час под въздействието на електрически ток в разтопен метал.

KN заваръчни пръти

Ясно е, че далеч не цялата маса метал отива за създаване на шев. Определено количество от него, когато е изложено на електрода за заваръчна дъга, просто изгаря, част от него се изпарява и се пръска. Специфичните обеми на загубите на метал зависят от вида, режима на заваряване, покритието на електрода и вида заварено съединение. С ръчно и полуавтоматично заваряванепо-малко метал се губи в случаите, когато дължината на дъгата и плътността на тока са малки.

Обикновено коефициентът на топене на жицата или електродите винаги е по-голям (с около 1–3 g/A*h) от скоростта на отлагане.Вярно е, че има такива електроди, в които тези две стойности са абсолютно идентични. Ако обаче се използват пръти с прахово покритие от желязо, индексът на топене ще бъде дори по-нисък от KN.

Има специални таблици, които дават стойностите на коефициентите, които сме разгледали за различни опции за заваряване (полуавтоматично и ръчно). Но професионалистите рядко ги използват. На практика коефициентът на отлагане и KR (техните номинални стойности) се задават експериментално от специалист при изпълнение на определени заваръчни дейности. В този случай заварчикът взема предвид степента на загуба на метал, която варира между 3-30%.

Фактор на топене.При заваряване на метал шевът се образува поради топенето на пълнителя и проникването на основния метал. Топенето на пълния метал се характеризира с коефициента на топене α p =σ p /(I.t), където σ p е масата на електродния метал, разтопен за времето t, g; t - време на горене на дъгата, h; I - заваръчен ток, A.

Коефициентът на топене зависи от състава на проводника и покритието на електрода, масата на покритието, както и от вида и полярността на тока.

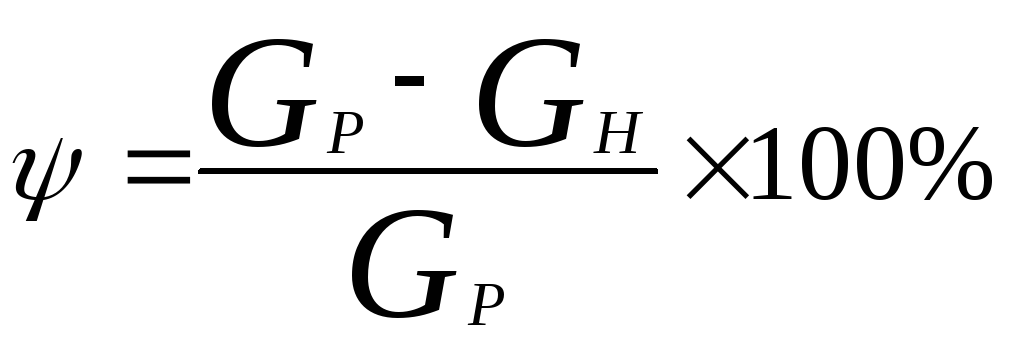

Коефициент на загуба.Коефициентът характеризира загубата на метала на електрода за разпръскване, изпаряване и окисляване:

ψ=(σ p -σ n)/(I.t), където σ n е масата на отложения метал, g; σ p - маса на разтопения метал, g.

Коефициентът на загуба зависи не само от състава на жицата и нейното покритие, но и от режима на заваряване и вида на завареното съединение. Коефициентът на загуба се увеличава с увеличаване на плътността на тока и дължината на дъгата. Малко по-малко е при извършване на заваряване тройни фугии фуги с ръбове на канали, отколкото с наваряване.

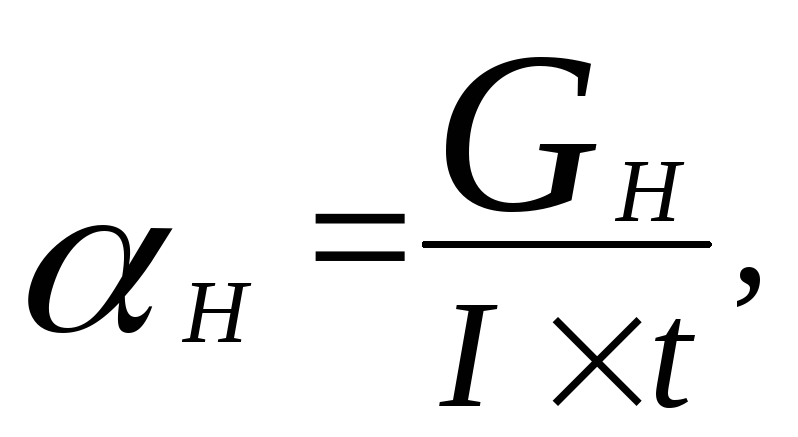

Коефициент на твърдост.За оценка на процеса на наваряване се въвежда концепцията за коефициента на отлагане α n = σ n /(I.t), където σ n е масата на метала, отложен във времето t, g (като се вземат предвид загубите); I - заваръчен ток, A.

Коефициентът на отлагане зависи от вида и полярността на тока, вида на покритието и състава на проводника, както и от пространствена позицияпри които се извършва заваряване.

Зависимост от величината заваръчен токвърху диаметъра на електрода.При ръчно дъгово заваряване заваръчният ток и диаметърът на електрода са свързани чрез следната връзка: I=kd, където I е стойността на заваръчния ток, A; K - коефициент в зависимост от марката на електрода; d - диаметър на електрода, mm.

Горната формула е приложима за електроди с диаметър 3-6 mm.

Връзката между диаметъра и стойността на заваръчния ток се изразява също със следната експериментална формула: I=(m+nd)d, където m=20, n=6 (за ръчно заваряване със стоманени електроди).

Изпълнение на процеса електродъгово заваряване. Производителност на заваряване при определяне на количеството отложен метал σ n \u003d α n I.t, където α n е коефициентът на отлагане, g / (A.h); I - заваръчен ток, A; t - време, h.

Колкото по-голям е токът, толкова по-висока е производителността. Въпреки това, със значително увеличаване на заваръчния ток, електродът може бързо да се нагрее с топлина на Joule-Lenz, което драстично ще намали качеството заварка, тъй като заваръчният метал и зоната на сливане на основния метал ще бъдат прегрети. Трябва да се отбележи, че прегряването на електрода увеличава разпръскването на метала.

Въпроси за самоизследване

1. Какво се нарича електрическа дъга?

2. Назовете основните участъци на електрическата дъга.

3. В резултат на какви явления възниква йонизацията на въздушната междина между електрода и продукта?

4. Как се определят коефициентите на топене, заваряване и загуби?

5. Какво се нарича вложена топлина?

Влияние на тока върху процесите на заваряване

Производителността на процеса на заваряване във въглероден диоксид, както и други методи за заваряване на консумативи електроди, се характеризира с количеството на отложен електрод и разтопен основен метал.

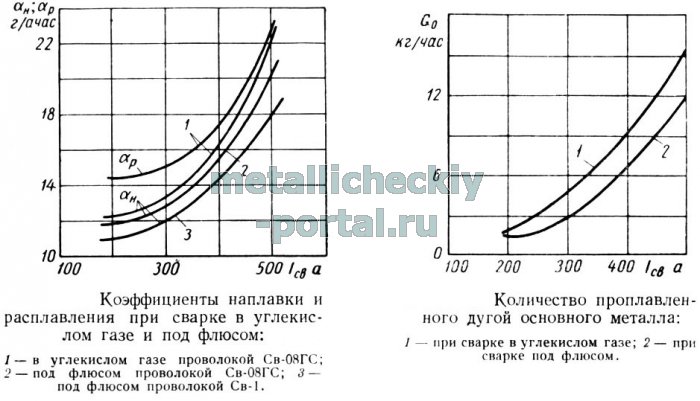

Производителността на процеса на наваряване се оценява, както е известно, чрез коефициента на наваряване (a n), показващ количеството отложен електроден метал в грамове за единица време с ток от един ампер. Коефициентът на топене (a p) показва количеството разтопен електроден метал в грамове за единица време с ток от един ампер. Разликата a p - a n показва загубата на метал за разпръскване, отпадъци и изпаряване. a n и a r се определят по следните формули:

където G n и G p - теглото на отложения електрод и съответно разтопения метал в g;

I - заваръчен ток в а;

t е времето за изгаряне на дъгата на час. Количеството разтопен неблагороден метал за 1 час дъга се определя по следната формула:

G 0 \u003d F 0 y 0 v cv g / h, (40)

където F 0 е площта на зоната на проникване на основния метал в mm 2; y o - специфично тегло на метала в g / cm 3; v cv - скорост на заваряване в m / h. Определянето на коефициентите на топене и наваряване, както и на количеството неблагороден метал, проникнат от дъгата, беше извършено по време на автоматично заваряване във въглероден диоксид с тел Sv-08GS при токове 200-500 a. За сравнение беше определено производителността автоматично заваряванепотопена дъга OSC-45 в същите режими. Данните, показани на фигурите по-долу, показват, че при заваряване с въглероден диоксид, както коефициентът на отлагане, така и количеството на заварения основен метал в изследвания диапазон на тока са по-високи, отколкото при заваряване под флюс. С увеличаване на тока тази разлика се увеличава.

Електрическото съпротивление на тел Sv-08GS и следователно скоростта на топене поради легирането със силиций и манган ще бъде по-висока от тази на нисковъглеродната тел Sv-08A, която обикновено се използва при заваряване под флюс на нисковъглеродна стомана . Следователно производителността на процеса на заваряване под флюс с тел Sv-08A, както показват експериментите (виж фиг. 26), ще бъде още по-ниска.

По-високата производителност на процеса на заваряване във въглероден диоксид показва, че консумацията на топлина на дъгата за топене на електродната тел и основния метал в този случай ще бъде по-голяма, отколкото при заваряване под флюс.

Количеството топлина, изразходвана за 1 сек. за топенето на електрода и основния метал, образуващ шева, се определя по формулите:

където Q n и Q около - количеството топлина, изразходвана, съответно, за топенето на електрода и основния метал за 1 сек.;

![]()

C n и C 0 - топлинно съдържание на нанесения и неблагороден метал при точка на топене в кал / g.

C \u003d C 1 (T 1 - T 2) + S cal / g, (43)

където C 1 е средният специфичен топлинен капацитет от 0 ° C до точката на топене; за мека стомана е 0,155 cal / g ° C;

T 1 - точка на топене на мека стомана (1524°C);

T 2 - температура, до която се охлажда заваръчният метал (20 ° C);

S е топлината на топене на мека стомана (63,9 cal/g).

Трябва да се отбележи, че средната температура на метала в заваръчната вана е по-висока от неговата точка на топене. Въпреки това, топлината на метала, прегрят в заваръчната вана, се изразходва за отстраняване на топлината и допълнително топене на основния метал. Това ни позволява да вземем топлинното съдържание при точката на топене за изчисления. Ако приемем, че намаляването на температурата на топене на силициево-мангановия проводник (0,72% силиций; 1,17% манган), използвано в тези експерименти, е малко в сравнение с температурата на топене на меката стомана, върху която е извършено наваряването, и че топлината капацитетът на метала, легиран със силиций и манган, се променя леко, възможно е да се приеме топлинното съдържание на нанесения електрод и на заварения основен метал като едно и също, т.е.

C n \u003d C 0 = 0,155 (1524 - 20) + 63,9 = 297 кал / g.

Резултатите от изчисляването на количеството топлина, изразходвана за топенето на електрода и основния метал при заваряване във въглероден диоксид и потопена дъга, са дадени в таблицата по-долу.

Разход на топлина за топене на метал при заваряване във въглероден диоксид и потопена дъга OSC-45:

Таблицата показва топлинната мощност на дъгата, изчислена по формулата

Q d \u003d 0,24. I Св. U d кал/сек, (44)

където I cv - заваръчен ток в a;

U d - напрежение на дъгата във v и консумация на топлина за топене на електрода и основния метал в проценти, изчислени по формулите:

Данните, дадени в таблицата по-горе, показват, че при заваряване във въглероден диоксид, количеството топлина, изразходвано за топене на електрода и основния метал и следователно, ефективността на използването на топлината на дъгата обикновено е по-голяма, отколкото при заваряване с потопена дъга (в същата режими). Например, при ток от 500 A, консумацията на топлина на дъгата за топене на метал е 57,3%; и при заваряване под флюс - 48,8%. С увеличаване на тока по време на заваряване във въглероден диоксид загубата на метал за пръскане намалява, т.е. разликата a p - a n намалява (вижте фигурата по-горе вляво). Например при заваряване при ток от 200 A тези загуби са 14-16%, при ток от 400 A - 8-10%, а при ток от 500 A - само 2-3%.Намаляването на пръскането с увеличаване на тока очевидно се дължи на промяна в естеството на преноса на метални капки през дъгата.

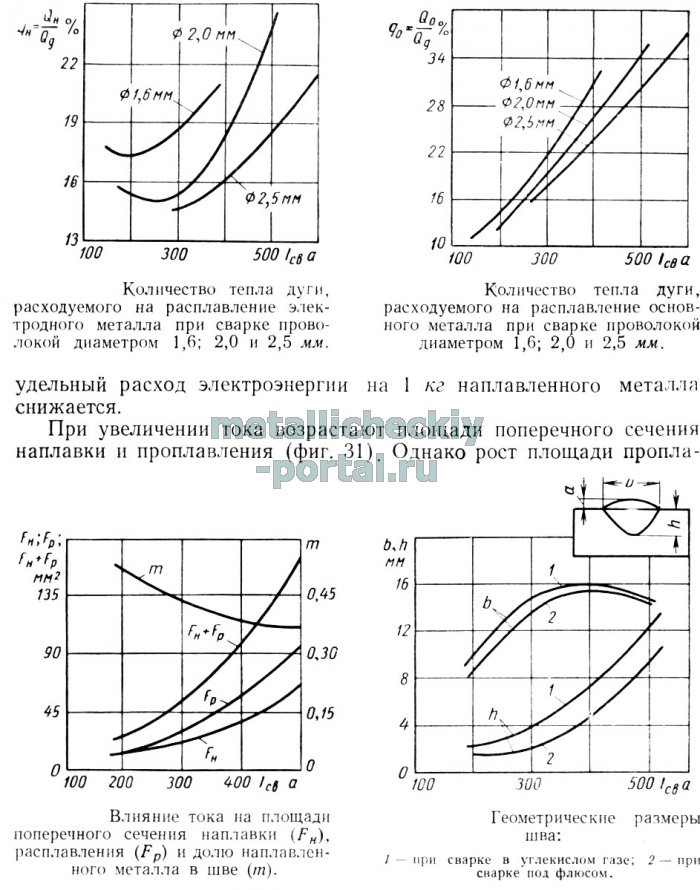

Сравнение на коефициентите на отлагане при заваряване във въглероден диоксид с тел с диаметър 1,6; 2,0 и 2,5 мм (фигурата вдясно) от същия химичен състав (0,09% въглерод, 0,72% силиций и 1,17% манган) показва, че производителността на процеса на наваряване се увеличава с намаляване на диаметъра на проводника, т.е. с увеличаване на плътността на тока. Количеството топлина, изразходвана за стопяване на електрода и основния метал в заваръчния шев, се увеличава с увеличаване на плътността на тока (фигурите по-долу). По този начин увеличаването на плътността на тока при заваряване във въглероден диоксид, както и при заваряване в инертни газовеи потопена дъга, води до повишаване на производителността на процеса на заваряване като цяло. В същото време плътността на тока се увеличава (вижте фигурите по-долу). По този начин увеличаването на плътността на тока по време на заваряване във въглероден диоксид, както и при заваряване в инертни газове и потопена дъга, води до повишаване на производителността на процеса на заваряване като цяло. При което

Това явление се случва по-бързо от увеличаването на площта на повърхността и следователно делът на отложения метал в заваръчния шев намалява с увеличаване на тока. Например, при ток от 200 A (обратен полярност) той е 52-55%, а при ток от 500 A намалява до 38-42%. При наваряване и особено при заваряване на метал с висока концентрация на въглерод, увеличаването на дела на проникналия метал води до нежелано обогатяване на заваръчния метал с въглерод и следователно до увеличаване на склонността на заваръчните шевове да се образуват горещи пукнатини. Освен това при многопроходно заваряванес увеличаване на тока количеството претопен метал от подлежащите слоеве се увеличава, което също е нежелателно. Тези недостатъци на заваряване във въглероден диоксид върху обратна полярностелиминиран чрез използването на директна полярност по време на настилка, чиито характеристики са разгледани в друга статия.

Увеличаване на дълбочината на проникване с увеличаване на тока при заваряване с въглероден диоксид, както и при други процеси електродъгово заваряване, е свързано с по-интензивно изместване на течния метал от под електрода поради повишаване на налягането на дъгата. Въпреки това, при заваряване с въглероден диоксид, дълбочината на проникване ще бъде по-голяма, отколкото, например, при заваряване под дъгова заварка в същите режими. Това може да се обясни с липсата на допълнителен натиск върху метала на заваръчната вана, който е наличен по време на заваряване под потопена дъга (поради теглото на флюса и течната шлака, както и излишното налягане вътре в газовия мехур, в който дъгата изгаряния) и затруднява изхвърлянето на течния метал от основата на дъговата колона.

Влияние на напрежението върху процеса на заваряване

Увеличаването на напрежението на дъгата при заваряване във въглероден диоксид, както и когато ръчно заваряваневисококачествени покрити електроди и заваряване под флюс, води до намаляване на коефициентите на отлагане и топене.

Намаляването на коефициента на топене с увеличаване на напрежението на дъгата се обяснява с намаляване на предварителното нагряване на края на електродния проводник, което намалява при постоянно разстояние от повърхността на продукта до мундщука. В допълнение, намаляването на коефициента на топене по време на заваряване във въглероден диоксид се влияе значително от увеличаването на топлинните загуби на дъгата към околното пространство по време на нейното удължаване чрез радиация и конвекция. Намаляването на коефициента на топене, както и увеличаването на загубите на метал поради пръски, отпадъци и изпаряване, води до факта, че с увеличаване на напрежението на дъгата коефициентът на отлагане също намалява.

С увеличаване на напрежението на дъгата, повърхността на повърхността леко намалява и площта на проникване се увеличава (фигура по-горе), което води до леко намаляване на дела на отложения метал в заваръчния шев.

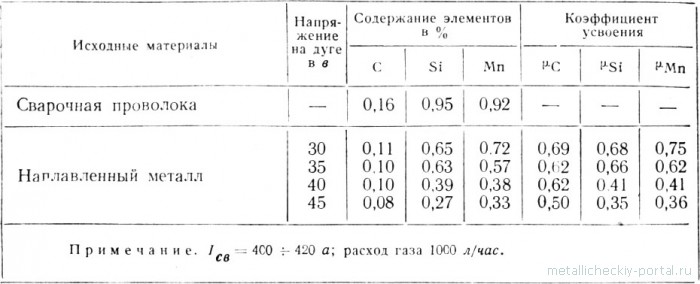

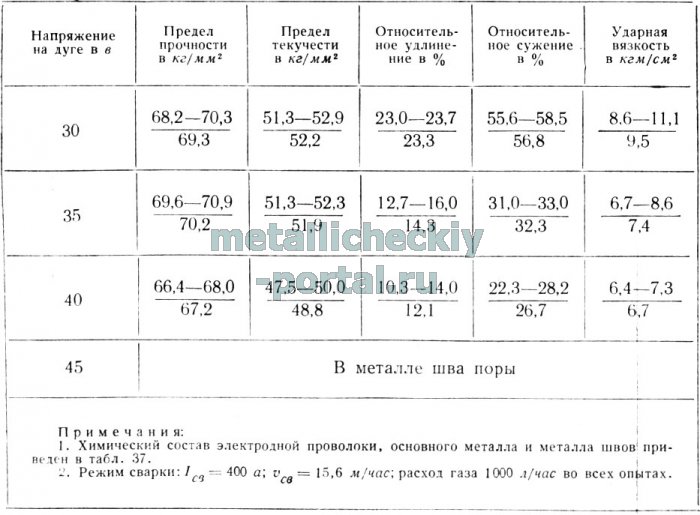

Химичният състав на метала i.va при заваряване с различни стойности на напрежението на дъгата:

Забележка. I sv \u003d 400 a; υ sv \u003d 15,6 m / h консумация на газ 1000 l / h.

Химичният състав на отложения метал се променя значително с промяна в напрежението на дъгата (таблица по-горе), което се дължи главно на промяна в изгарянето на легиращите елементи и в много по-малка степен на промяна в съотношението на отложен и неблагороден метал. За да видите точното наличие на легиращи елементи в метала - обръщаме ви внимание и на факта, че нашият портал има специален, на който можете да изчислите теглото по дължина или, обратно, дължината на валцувания метал според теглото му.

Изчисляването на коефициентите на асимилация показа значително намаляване на усвояването на манган и особено силиций от заваръчния метал с увеличаване на напрежението на дъгата и, обратно, увеличаване на асимилацията на въглерод. Увеличаването на коефициента на асимилация на въглерода с увеличаване на напрежението на дъгата е свързано с процесите, протичащи в душ колона при заваряване на стомана. Това се потвърждава от факта, че при наплавяване във въглероден диоксид върху мед (таблица по-долу), коефициентът на поглъщане на въглерод не се увеличава, а, напротив, намалява (от 0,69 при напрежение на дъгата от 30 V до 0,50 при напрежение от 45 V). Оттук следва, че увеличаването на коефициента на асимилация на въглерода по време на заваряване на стомана се причинява от увеличаване на напрежението на дъгата чрез намаляване на изгарянето на въглерод от заваръчната вана.

Сравнението на коефициентите на абсорбция на легиращите елементи показва, че изгарянето на силиций и манган в дъгата и цялостният процес нараства с увеличаване на напрежението на дъгата.

Химичният състав на метала и коефициентите на асимилация на въглерод, силиций и манган при наплавяване във въглероден диоксид върху мед:

Промяната в напрежението на дъгата по време на заваряване във въглероден диоксид оказва значително влияние механични свойствашев метал. С увеличаване на напрежението върху дъгата относителното удължение и стесняване, както и якостта на удара на заваръчния метал, спадат (Таблица 27); якостта на опън и провлачване също са склонни да намаляват.

Механични свойства на метала на еднопроходни заварки, заварени при различни напрежения на дъгата:

Механичните свойства на заваръчния метал зависят от редица фактори: съдържанието на газове в метала на заваръчния шев, химичния състав на заваръчните шевове, скоростта на охлаждане на нанесения метал и др. Тези фактори могат да повлияят на механичните свойства на заваръчния шев в различна степен.

Тъй като скоростта на охлаждане на заваръчния метал зависи главно от дебелината на заварения метал и вложената топлина, в този случай тя не може да има решаващ ефект върху механичните свойства на заваръчния шев, тъй като в описаните експерименти дебелината на метала е била постоянна, а вложената топлина се променя в относително тесни граници.

Леко увеличение на съдържанието на въглерод в заваръчния шев (от 0,13 до 0,15%) в условията на тези експерименти с увеличаване на напрежението на дъгата от 30 до 40 V не може да повлияе забележимо на механичните свойства на заваръчния метал. Намаляването на съдържанието на силиций (от 0,45 до 0,21%) и манган (от 0,93 до 0,70%) в отложения метал трябва да помогне за намаляване на неговата якост и подобряване на пластичните свойства и следователно не може да причини рязък спад в относителното удължение, свиване и издръжливост.

Основната причина за намаляването на пластичните свойства и якостта на удара на заваръчния метал могат да бъдат разтворените в него газове.

Известно е, че увеличаването на напрежението върху дъгата, т.е. нейното удължение, е придружено от увеличаване на съдържанието на кислород и азот в заваръчния метал по време на ръчно дъгово заваряване.

Увеличаването на съдържанието на кислород и азот в заваръчните шевове с увеличаване на напрежението на дъгата също беше потвърдено по време на заваряване във въглероден диоксид от резултатите от газовия анализ в тези заварки (таблица по-долу).

Навлизането на азот в заваръчния метал показва наличието в състава на газовата фаза в контакт с течния метал, въздух, проникващ през защитния слой от въглероден диоксид. Може също да се предположи, че увеличаването на съдържанието на газове е свързано с увеличаване на времето на тяхното взаимодействие с метални капки при удължаване на междината на дъгата.

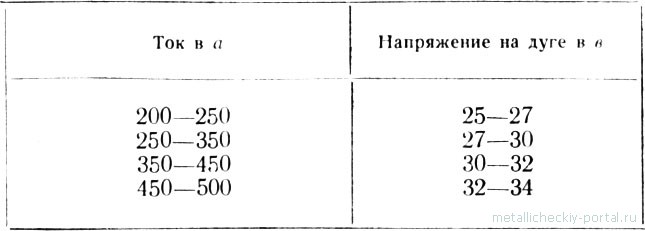

Така проведените експерименти показват необходимостта от строг контрол на газовия поток и напрежението на дъгата. Оптималните стойности на напрежението на дъгата при заваряване във въглероден диоксид при обратна полярност с тел с диаметър 2 mm (разход на газ на 1000 l / h) са дадени по-долу.

Заваряване с напрежение на дъгата над 35 V не може да се препоръча при даден дебит на газ поради забележимо намаляване на пластичните свойства на заваръчния метал.

Влияние на консумацията на въглероден диоксид върху заваряването

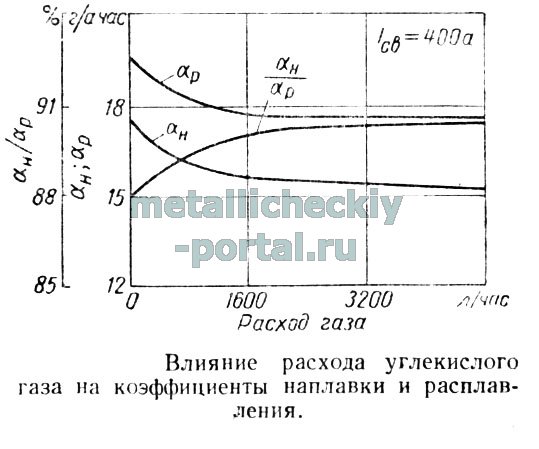

С увеличаване на консумацията на въглероден диоксид коефициентите на отлагане и топене намаляват (фигура вдясно). Забележимо намаляване на тези коефициенти се наблюдава при увеличаване на газовия поток от 0 до 2000 l/h. При по-нататъшно увеличаване на потреблението на газ коефициентите практически не се променят. Очевидно намаляването на коефициентите на наплавяване и топене с увеличаване на консумацията на газ е свързано с увеличаване на степента на охлаждане на дъговата колона от новопостъпилите порции студен въглероден диоксид.

Промяната в консумацията на въглероден диоксид в широк диапазон има известен ефект върху химичен съставшев метал. С увеличаване на консумацията на газ съдържанието на манган и силиций в шева намалява до известна степен (таблица по-долу). Това се дължи главно на по-интензивно окисление на елементите, съдържащи се в жицата и се потвърждава от данните от химичния анализ на метала, отложен в медната форма (Таблица по-долу), което позволява да се изключи ефектът

Въпреки това, с намаляване на разстоянието от дюзата до детайла, стърчането на електродната тел естествено намалява, което оказва значително влияние върху коефициента на отлагане. Например, с увеличаване на дължината на проводника от 20 до 55 mm, коефициентът на отлагане (фиг. вляво) се увеличава от 14,5 до 25 g/a. час (диаметър на проводника 2 mm, ток 400 A, напрежение на дъгата 30-32 V; газов поток 1000 l/h). Това се дължи на увеличаване на степента на предварително нагряване на края на електродния проводник от тока, преминаващ през него. По този начин увеличеното изпъкване на електродната тел по време на заваряване е ефективно средство за повишаване на производителността на процеса. Следователно заваряването с въглероден диоксид е целесъобразно да се извършва при максимално допустим обхват, като се избира такъв дебит на газ, който да осигури надеждна защита на отложения метал. Експериментите показват, че при заваряване в лабораторни условия при ток от 400 A със скорост на газовия поток 1000 l / h и разстояние от продукта до дюзата 32 mm, пори не са открити в заваръчния метал, а когато това разстоянието беше увеличено до 35-40 мм, дори се появиха пори в заварките при повишен разход на газ (1200-1250 l/h).

Влияние на скоростта на заваряване

С увеличаване на скоростта на заваряване коефициентите на отлагане и топене намаляват до известна степен (фигурите по-долу), а загубите на метал поради пръски, отпадъци и изпаряване намаляват. Зоните на отлагане и проникване намаляват значително с увеличаване на скоростта на заваряване (фигурата вдясно), а намаляването на зоната на отлагане се случва много по-бързо от зоната на проникване.

В тази връзка делът на отложения метал намалява, което обяснява увеличаването на съдържанието на въглерод в заваръчния метал с увеличаване на скоростта на заваряване и намаляване на съдържанието на силиций (Таблица по-долу).

Химичният състав на заваръчния метал при заваряване при различни скорости:

Резултатите от механичните тестове (таблица по-долу) показват, че с увеличаване на скоростта на заваряване, якостните свойства на заваръчния шев леко се увеличават, а пластичните свойства леко намаляват. Това очевидно се дължи на увеличаване на скоростта на охлаждане на заваръчния метал и влошаване на газовата защита на зоната на заваряване.

Механични свойства на метала на еднопроходна заварка при заваряване при различни скорости:

![]()

администрация Обща оценка на статията: Публикувано: 2012.08.01

Обективен:за определяне на стойността на коефициентите на топене, наваряване и загуби от отпадъци и пръски при ръчно дъгово заваряване.

Оборудване и инструменти:заваръчна стойка, електроди, щит, метална пластина, везни, шублер.

ТЕОРЕТИЧНА ЧАСТ

В процеса на ръчно дъгово заваряване протичат процесите на топене на електродния метал, неговото пренасяне и наплава върху повърхността на заварената или отложената част. Преносът на метал може да се случи или дискретно на капки, или в непрекъсната струя, както е показано на фигура 1. Преносът на метал се наблюдава при ниска плътност на тока, струя - при високи стойности на заваръчния ток и малък диаметър на електродната тел.

Снимка 1 - Етапи на наваряване чрез капка (а) и струен трансфер на електроден метал:

I - горяща дъга започва да топи метала; II - образуване на капка разтопен метал; III - капката се стича върху метала, затваряйки междината на дъгата; IV - възстановяване на дъгата и образуване на следващата капка; д Е , д Да сеса диаметрите на капковите електроди.

Основните величини, характеризиращи процеса на заваряване и наваряване са:

коефициент на топене на метал Р ,

коефициент на наваряване Х ,

производителност на топене на електроди П Р ,

скорост на отлагане П Х ,

коефициент на загуба .

Коефициент на топене на метал Рпоказва колко електроден метал се стопява за единица време на ампер заваръчен ток и се определя по формулата

g/(Ah) (1)

g/(Ah) (1)

където г Р- масата на разтопена с времето т електроден метал, g;

аз

т– време на горене на дъгата, ч.

Коефициентът на топене зависи от материала на електрода, състава на неговото покритие, вида, полярността и плътността на тока. Освен това, по време на процеса на заваряване, електродът се нагрява, което също влияе върху интензивността на топене на метала на електрода. Преди началото на заваряването електродът има стайна температура, в края на заваряването може да се нагрее до 500600 C, ако в покритието му няма органични вещества и не по-висока от 250 C, ако има такива. За стоманени електроди коефициентът на топене обикновено е между 7 и 22 g/(Ah).

Производителността на топящите се електроди се нарича масата на електродния метал, разтопен от заваръчната дъга за единица време. Производителността на топящите се електроди P R зависи от количеството топлина, предадена на електрода и се определя по формулата

П Р = Р аз, г/ч (2)

където Ркоефициент на топене на метал, g/(Ah).

аз- стойността на заваръчния ток, A;

Колкото по-голям е токът, толкова по-висока е ефективността на топене на метала.

За оценка на процеса на наваряване се използва коефициентът на наваряване H, който се определя по формулата

g/(Ah) (3)

g/(Ah) (3)

където г Хе масата на отложения електроден метал във времето т, G;

аз- стойността на заваръчния ток, A;

т– време на горене на дъгата, ч.

Стойността на коефициента на отлагане Хпо-нисък фактор на топене Рс 1..5 g/(Ah) и обикновено е 6..18 g/(Ah).

Производителността на процеса на наваряване ПН е числено равна на масата на отложения метал за единица време на един ампер заваръчен ток:

П Х = Х аз, g/h (4)

където Хкоефициент на отлагане, g/(Аh).

аз- стойността на заваръчния ток, A;

Например при ръчно наваряване с покрити електроди производителността достига 0.8..3.0 kg/h, при автоматично наваряване с потопена дъга - 2..15 kg/h, при електрошлаково наваряване - 20..60 kg/h, при автоматично наваряване с електроди голямо сечение до 150 кг/ч.

Стойност г Хвинаги по-малко г Р, тъй като има загуби от пръскане и отпадъци.

За оценка на размера на тези загуби се въвежда т. нар. коефициент на загуба , показващо колко от разтопения метал се губи. Определя се по една от еквивалентните формули:

(5)

(5)

(6)

(6)

Ето разликата г Х - г Ре количеството метал, което се „изгубва“ поради пръскане, окисляване, изпаряване (отпадък) по време на изгарянето на дъгата.

Коефициентът на загуба зависи от състава на електрода и неговото покритие, от режима на заваряване и вида на завареното съединение. Например, коефициентът на загуба се увеличава с увеличаване на плътността на тока и дължината на дъгата. Обикновено стойност се намира в интервала

от 1 до 3% за заваряване под флюс;

от 3 до 6% при заваряване в защитни газове;

от 5 до 10% при заваряване с електроди с дебело покритие;

от 10 до 20% при заваряване с електроди с тънко покритие.

При стойности, по-големи от 20% от коефициента на загуба, не е препоръчително да се използва електродно заваряване.

Коефициентите на топене и заваряване се използват за определяне на разхода на електроди и нормализиране на времето за заваряване.

ПРАКТИЧЕСКА ЧАСТ

Извършва се по зададени от учителя варианти. Таблица 1 изброява известните условия на проблема. Определете неизвестния параметър.

Таблица 1 - Задача

|

Коеф. наслагвания N, g/(Ah) |

Заваръчен ток |

Количество заваръчен метал, Gn, g |

Време за заваряване, час |

Производство на повърхността, пн, г/ч |

|

ЕКСПЕРИМЕНТАЛНА ЧАСТ

Експериментът се провежда в лаборатория в заваръчна станция, оборудвана с аспиратор, като се използват лични предпазни средства: заваръчен щит, платнена престилка, ръкавици.

Всеки експеримент се провежда най-малко три пъти с последващо осредняване на изчислените стойности.

Работна поръчка:

Вземете две от опаковката заваръчен електродедин диаметър.

Отстранете покритието (покритието) от един от електродите. Измерете дължината и теглото му. Определете масата на единица дължина на електродния прът, g/mm.

Измерете дължината на покрития електрод преди заваряване.

Претеглете металната плоча преди заваряване.

Задайте стойността на заваръчния ток в зависимост от диаметъра на електрода:

диаметър, мм: 3 4 5

заваръчен ток, A: 80100; 130160; 170200

За заваряване на метала на електрода върху плочата, като се отбележи времето за горене на дъгата.

След повърхността почистете плочата от шлака и метални пръски. Претеглете твърдата плоча.

Измерете оставащата дължина на електрода след заваряване.

Запишете получените данни в таблица.

Проведете експеримент (стр. 1-19) за други стойности:

диаметър на електрода,

марка електрод,

заваръчен ток.

Изчислете коефициентите на топене, наваряване, загуби. Въведете данни в таблица.

Определете производителността на топене и наваряване на метали. Въведете данните в таблица.

Изследвайте влиянието на условията на заваряване (изброени в т. 12) върху факторите на топене, заваряване и загуба.

Построете в една координатна система графична зависимост на параметрите P, N, от силата на заваръчния ток.

Въз основа на резултатите от изчисленията направете заключение за ефекта на условията на заваряване върху коефициентите на топене, наплавяване и загуби.

ДИЗАЙН НА ОТЧЕТ

Докладът съдържа необходимата теоретична основа с дефиниции и формули за изчисляване на дадените стойности; решаване на задачи по дадения от учителя вариант; методи за провеждане на експеримента и резултатите от него, представени под формата на таблици и графики; заключение за извършената работа.

|

Спецификации на електрода |

Тегло на плочата, гр |

Тегло на електродния метал, g |

производителност |

Коефициенти, g/(Ah) |

|||||||||

|

тегло 1 мм, гр |

Размери, мм |

||||||||||||

|

преди изплуване |

след изплуване |

преди изплуване |

след изплуване |

разтопен G P |

депозира G H |

топене P R |

твърдо покритие P N |

топене P |

твърдо покритие N |

загуби |

|||

ТЕСТ ВЪПРОСИ

Коефициентът на отлагане H остава ли постоянен за различните марки електроди, при равни други условия? Ако не, какво го причинява?

Как се променя коефициентът на топене P в зависимост от големината на заваръчния ток?

С каква цел при определяне на коефициента на отлагане H повърхността на отложената плоча се почиства от метални пръски, образувани при топенето на електрода?

Как се отразява големината на заваръчния ток върху коефициентите на отлагане H и загубите ?

Как се променя коефициентът на загуба в зависимост от дължината на дъгата?

По време на процес на заваряванесе използват различни пълнители и допълнителни материали, които в крайна сметка приключват. Изчисляване на нормите на потребление заваръчна телПри съединяване и ремонт на метални повърхности е много важно да знаете поради няколко причини. От една страна, това е необходимо, за да се определи необходимото количество метал за дадена процедура, от друга страна, това помага да се изчислят разходите за ремонт в конкретен случай и да се използват тези данни за сравнение с други методи.

Струва си да се отбележи, че различните имат различен коефициент на отлагане. Като се има предвид факта, че такива материали често се използват за автоматични и полуавтоматични машини, както и по време на ръчна обработка, е желателно да не се прекъсва шевът, по-добре е предварително да се знае консумацията на заваръчна тел при заваряване на полуавтоматични -автоматично, така че всичко да върви гладко. Нормата на потребление е концепция, която показва количеството материали, които са необходими за създаване заваръчен шевв определен район. Това включва отпадъци, загуби и други количества, които не остават директно върху връзката. С други думи, тук са включени всички етапи на производство, включително подготвителните, така че технологичен процеспремина с най-високо качество. Ако дизайнът се редактира, тогава тези данни също се вземат предвид за конкретен случай.

За всеки вид заваряване, независимо дали аргонова дъга заваряванеили обикновен газ, има разходни норми, определени от много години на използване на горната технология. В крайна сметка всеки от методите има свои собствени характеристики по отношение на загубите, да не говорим за нюансите на използваната сплав и нейните физикохимични свойства. При свързване на листове най-полезната информация ще бъде консумацията на заваръчна тел на 1 метър шев. Това изчисление може да се счита за референтно, на което вече може да се разчита. При други сортове може да има други стойности, но те все пак ще бъдат близки до това. Един прост пример би бил сравняването на съединяващи листове, където са необходими минимум допълнителни процедури, и сложни метални конструкции, където са необходими лепки, временни шевове и т.н. Изчисленията се извършват съгласно GOST 14771-76

Функции за изчисление

Има формула, която ви позволява да изчислите заваръчната тел на 1 метър от шева. Тя изглежда така:

В този случай N означава желания параметър, а именно скоростта на потребление, която ще бъде необходима за създаване на шев с дължина 1 метър. Параметърът G във формулата показва теглото на метала върху готова връзка с дължина 1 метър. K е коефициентът на преход, който зависи от масата на нанесения материал към разхода на метал, който е бил необходим за заваряване. Дължината от 1 метър е взета за удобство на изчисленията и последващо използване.

За да разберете G (теглото на депозирания материал в разпределената площ), е необходима следната формула:

Тук F показва областта напречно сечениешев в квадратни милиметри. Следващата стойност "y" обозначава специфичната маса на метала или неговата сплав в използваната тел, оттук и голямата разлика в стойностите за всяка отделна марка. L - взето за 1, тъй като показва броя на метри на създадения шев. Съответно, поради промяната в L, е възможно да се изчисли параметърът и за други дължини.

Тези формули са предназначени за изчисляване долна позициязаваряване. За други крайният параметър също се изисква да се умножи по корекционния коефициент K. Съответно, крайната формула ще бъде N * K.

- За долната позиция коефициентът = 1;

- За полу вертикално положениекоефициент = 1,05;

- За вертикално положение коефициентът = 1,1;

- За позиция над главатакоефициент = 1,2.

Фактори като:

- Наличност и вид на защитен газ;

- Характеристики на оборудването за заваряване;

- Диаметър на пълнежния материал;

- Характеристики на основния метал.

Благодарение на такива прости изчисления е лесно да се определи разходът на тел за заваряване под флюс и други методи. Някои данни, като теглото на 1 метър заваръчна тел, можете да намерите сами, докато други трябва да научите от справочници и други места.

Пример за изчисление

За по-разбираема схема си струва да дадете пример каква ще бъде консумацията на тел при заваряване с полуавтоматично устройство. В примера ще се използва обикновена стомана. За да направите това, започваме да определяме целия отложен метал по формулата G = F * y * L

G=0,0000055 (m2) * 7850 (kg) * 1 (метър) = 0,043 kg

След това можете да продължите към изчисляването на основната стойност по формулата N \u003d G * K

N = 0,043 * 1 = 0,043 кг

Като се има предвид факта, че заваряването е извършено в долна позиция, коефициентът на корекция е равен на единица и крайната стойност остава същата.