Видове пространствени позиции по време на заваряване. Газово заваряване в различни пространствени позиции. Ръчно електродъгово заваряване в долна позиция

Характеристики на заваряването в различни пространствени позиции, шевове с различни дебелини и дължини.

Заваряване на челни шевове.

Тънкият метал се заварява (без скосени ръбове) чрез надлъжно движение с проникване през цялата дебелина (в съответните режими), препоръчва се със заваряване от обратната страна.

За по-дебела употреба V-образни шевове- в един или няколко прохода (в зависимост от S) се препоръчва заваряване с кореново издълбаване. Възможна е липса на проникване в основата на шева, т.к металът все още не е достатъчно горещ.

Надлъжните ъглови заварки са част от сечението и следователно се образуват от надлъжни нормални напрежения от приблизително еднакви по размер нормално напрежение върху надлъжните ръбове на фланците на ламинираната пластина. Заедно с други компоненти на напрежението, както е известно, пространственото състояние на напрежение възниква в надлъжна ъглова заваркисвързване на плочите на ламеларния фланец.

Ръчно дъгово заваряване в горно положение

Вътрешната повърхност на кухината между ламинираните фланцеви листове, изложени на корозионно напрежение върху повърхността, станаха спасени вътрешни повърхности на листовете в пролуката между лопатките, изложени на корозивна атмосфера, вкл. влиянието на кондензираната вода върху водната пара, влизаща през отворите в долния фланец на фланеца. Тези корозионни ефекти извън логиката на корозия в цялата страна отслабването на самите листове в дългосрочен план също може да ускори развитието на възможна повреда от умора в основата на ъглова заварка, но също така е трудно да се оценят корозионните дефекти, наречени.

Приготвяне за първи път резбови електроди d el = 3-4 mm.

Х-образните шевове са заварени по същия начин, желателно е да се нанасят редуващи се слоеве от едната и от другата страна, за да се балансират деформациите.

Заваряване на ъглови и тройник шевове

Фигура 22 - Методи за заваряване на ъглови и тройникови заварки

Уплътнителен шев като компонент от челното закрепване на напречния заваръчен шев на ламелата, в кратък времеви хоризонт. В такава ситуация празнината между ламелите, която не е защитена от пролуки, непременно е съществена причина за намаляване на експлоатационния живот на стоманената конструкция на моста.

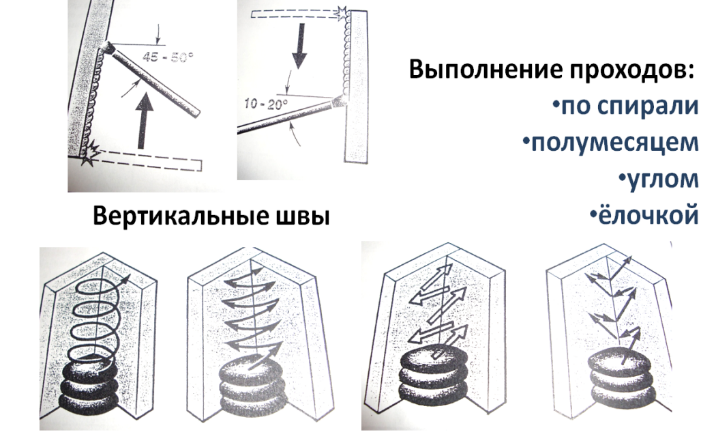

Ръчно електродъгово заваряване във вертикално положение

Ако е така, това би означавало, наред с другото, дебелината на бетонните плочи са свободни -. Невероятността на тази хипотеза произтича от факта, че вдишванията се появяват едновременно с преминаването на превозните средства - без забавяне, което със сигурност е станало при преминаване на въздух в разглежданата система от взаимосвързани кухини, пукнатини и капиляри в бетона. Освен това интензивността и честотата на дишането не съответстват на високото съпротивление на въздушния поток, което непременно трябва да се случи в разглежданата сложна система.

По-добре е да готвите такива шевове, ако е възможно, в позиция „лодка“.

При заваряване в долно положение, дъгата се запалва върху долния лист, премества се в ъгъл, забавя се, повдига се със стойността на крака, след това (по-бързо) надолу, премества се по долния лист със стойността на крака и т.н. . (виж фиг. 22).

Характеристики на заваряване в различни позиции:

Списък странични ефектии явленията, които ще бъдат обсъдени, са поне предупреждение, ако не и предупреждение за проекта, а също и за производствения сектор преди безразборното използване на множество ламинирани секции от композитни стоманени фланци, където ламелата е свързана само периферно.

Представените резултати са част от изследователската и експертна дейност на Дирекцията по пътищата и магистралите на Чешката република.

Списъкът със странични ефекти и явления, които ще бъдат обсъдени, е поне предупреждение, ако не и предупреждение за проекта, а също и за производствения сектор преди безразборното използване на множество ламинирани секции от композитни стоманени фланци, където ламелата е свързана само периферно .

- в долно положение- наклон на електрода в посока на движение по шева с 10 - 20 0 спрямо вертикала ("ъгъл назад");

- в вертикално положение - по-често те се заваряват отдолу нагоре с „ъгъл напред“ (така шевът се оформя по-добре), тънък метал (£ 3 mm) - отгоре надолу с „ъгъл назад“, наклона на електрод е 15-45 0 (виж фиг. 23). В този случай диаметърът на електрода е не повече от 4 mm с къса дъга;

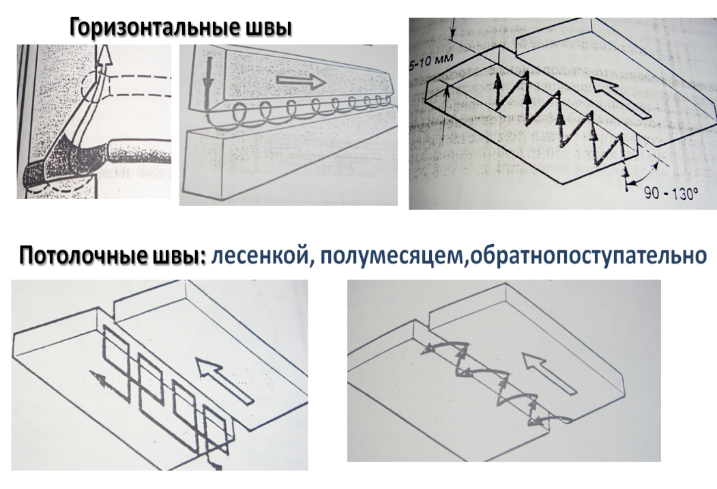

- в положение на тавана- диаметърът на електрода е не повече от 4 мм с къса дъга при намалена сила на тока "заден ъгъл"; по-добре е да използвате електроди с огнеупорно покритие.

Фигура 23 - Характеристики на заваряване във вертикално положение

Фигура 24 - Характеристики на заваряване хоризонтално и шевове на тавана

Характеристики на заваряване тънък метал (възможни са изгаряния и деформации):

Връзки с фланциране на ръбове;

На медни (временни) подложки (разсейване на топлина) с нулев луфт;

Върху стомана (останали облицовки);

Специални електроди с тънко покритие (OMA-2, UONI-13T) - обратна полярност;

Специални мерки за борба с деформациите.

Характеристики на заваряване на дебел метал(³ 20 мм).

При тези условия възникват обемни заваръчни напрежения, пластичността намалява и могат да се появят пукнатини.

За разпределяне на топлина, намаляване на напреженията се използват различни схеми (виж фиг. 25):

Секции (блокове);

Каскада (с прашка);

Горка (двама заварчици).

Дължината на секциите е 200 - 600 мм. Всеки следващ слой трябва да се нанесе върху предишния, който не е изстинал (почистен от шлака). Освен това, за да се намалят напреженията, е необходимо да се прилагат специални технологични мерки, които осигуряват бавно охлаждане на конструкцията (предварително или съпътстващо нагряване), както и последваща топлинна обработка.

Фигура 25 - Характеристики на заваряване на дебел метал

Характеристики на заваряване при ниски температури -

поради бързото охлаждане на конструкцията, якостта на удара на метала намалява (пластичността намалява - могат да се появят пукнатини) и се увеличава вероятността от дефекти (неметални включвания и газове).

Трябва да се спазват следните мерки:

Не се допуска заваряване при температури под 25 0 C;

Почистете краищата от сняг, лед, скреж до ширина най-малко 100 mm, изсушете газов котлонили индуктори до температура 50 - 60 0 С;

Легирани стомани - температура не по-ниска от 15 0 C по предварително изсушени нагрети ръбове.

Характеристики на заваръчни шевове с различни дължини

са показани на фигура 26 и се използват за намаляване на деформациите при заваряване.

Фигура 26 - Техники за правене на шевове с различни дължини при ръчно заваряване

Тестови въпроси:

1. Какви проблеми възникват при заваряване на тънък метал, как се решават?

2. Каква е целта на режещите ръбове при заваряване на дебел метал?

3. Защо първото преминаване се извършва "нишка"?

4. Защо може да се извърши издълбаване на корена?

5. Коя е най-добрата позиция за заваряване на тройни и ъглови заварки? Защо?

6. Какво е заваряване под ъгъл напред или под ъгъл назад? За какво се използва този наклон? В какви позиции се използва коя от техниките?

7. Обяснете особеностите на заваряването в хоризонтално положение.

8. Защо се използва при заваряване на дебел метал многопроходно заваряване? Каква е целта на различните техники за наслагване?

9. Защо всеки следващ пас трябва да се наслагва върху изчистения предишен проход?

10. Защо всеки следващ пас трябва да се наслагва върху топлото предишно преминаване?

11. Какви са опасностите при заваряване при ниски температури? Какви мерки трябва да се вземат, за да се избегнат тези опасности?

Изпратете вашата добра работа в базата от знания е лесно. Използвайте формуляра по-долу

Студенти, специализанти, млади учени, които използват базата от знания в своето обучение и работа, ще Ви бъдат много благодарни.

публикувано на http://www.allbest.ru/

Заваряване всички сзаварени съединения във всички пространствени положения

електродъгово заваряванеелектрически генератор

Въведение

За първи път идеята за възможността за практическо приложение на "електрически искри" за топене на метали е изразена през 1753 г. от академик на Руската академия на науките Г. Р. Ричман, който извършва редица изследвания на атмосферното електричество. Практическата проверка на това мнение беше улеснена от създаването от италианския учен А. Волта на галваничен елемент (волтаичен стълб).

През 1802 г. професор от Петербургската военнохирургическа академия В. В. Петров, използвайки мощен галванична клетка, откри явлението електрическа дъга. Той посочи и възможни области на практическото му приложение. Независимо от В. В. Петров, но малко по-късно (1809 г.), английският физик Г. Деви получава електрическа дъга.

През 1882 г. руският изобретател Н. Н. Бенардос предлага метод за здраво свързване и разделяне на метали чрез директно действие на електрически ток. Той практически прилага методите за заваряване и рязане на метали електрическа дъгавъглероден електрод. Притежава и много други важни изобретения в областта на заваряването (спирални тръби, тел с флюс и др.).

Фиг. 1 Н. Н. Бенардос (1842-1905)

Фиг.2 Държач за дъгова заварка, предложен от Н.Н. Бенардос

Фиг.3 Държач за точково електродъгово заваряване, предложен от Н.Н. Бенардос

Електрически електродъгово заваряванеполучи по-нататъшно развитие в произведенията на Н. Г. Славянов. В метода на Н. Г. Славянов (1888), за разлика от метода на Н. Н. Бенардос, металният прът е едновременно електрод и пълнеж. Н. Г. Славянов разработи технологичните и металургичните основи на електродъговата заварка. Той прилага флюс за защита на метала на заваръчната вана от въздух, предлага методи за наваряване и горещо заваряване на чугун и организира първия в света цех за електрозаваряване. Н. Н. Бенардос и Н. Г. Славянов положиха основата на автоматизацията заваръчни процеси, създавайки първите устройства за механизирано подаване на електрода в дъгата.

Фиг. 4 Н. Г. Славянов (1854 - 1897)

Фиг.5 Първият електрогенератор за заваряване, проектиран и построен от Н. Г. Славянов

По-нататъшното развитие на електродъговото заваряване се забавя до известна степен поради конкуренцията на газовото заваряване с кислородно-ацетиленов пламък. В началото на ХХ век. този метод предоставя повече високо качество заваркиотколкото дъгово заваряване с гол електрод. Ситуацията се променя, когато през 1907 г. кандидатства шведският инженер О. Кьелберг метални електродипокрити върху повърхността им. Това покритие предпазва заваръчния метал от вредното въздействие на въздуха (окисляване и азотиране) и стабилизира дъгата. Използването на покрити електроди осигури рязко повишаване на качеството на заварените съединения. Ръководство електродъгово заваряванеконсумативният електрод започва да се използва широко във фабрики в САЩ, Англия, Австро-Унгария и други страни. Изоставената индустрия на предреволюционна Русия никога не е била в състояние да използва правилно дъгова заварка. Още в началото на 20-те години на миналия век под ръководството на В. П. Вологдин се произвеждат заварени котли, а малко по-късно - кораби и други критични конструкции. В края на първата четвърт на XX век. Ръчното електродъгово заваряване с консумативен електрод се превърна в основен метод на заваряване у нас и по света. По това време се усвоява заваряване на специални стомани, цветни и леки метали и други материали, като за тези условия се постига равна здравина на завареното съединение с основния метал. Наред с въвеждането и усъвършенстването на ръчното дъгово заваряване във всички страни се работи за намиране на нови начини за защита на зоната на дъгата от околния въздух и за механизиране на основните заваръчни операции. Още в началото на 20-те години на миналия век в различни страни са създадени специални механизми - автоматични машини за заваряване и наваряване с консумативен електрод със специални вещества, нанесени върху повърхността им или въведени вътре в пръта, или с газов щит, обграждащ дъгата. Нов етап в развитието на механизираното дъгово заваряване у нас започва в края на 30-те години, когато, въз основа на идеите, изтъкнати от Н. Г. Славянов, екип на Института по електрозаваряване на Академията на науките на Украинската ССР под ръководството на академика на Академията на науките на Украинската ССР Евгений Оскарович Патон разработи нов метод на заваряване, наречен автоматично заваряване под флюс. В средата на 40-те години заваряването под флюс също се прилага към полуавтоматичен процес.

Заваряването с потопена дъга, чрез увеличаване на мощността на заваръчната дъга и надеждно изолиране на пространството за топене от околния въздух, може драстично да увеличи производителността на процеса, да осигури стабилност на качеството на завареното съединение, да подобри условията на работа и да постигне значителни спестявания в материали, електричество и пари.

Фиг.6 Е. О. Патън (1870 - 1953)

Фиг.7 Приложение автоматично заваряванепотопен за производството на резервоари с отделни възли (1942 г.)

Методът на заваряване под флюс в чужбина за първи път се появи в САЩ (компания Linde). Начините на развитие на този метод в чужди страни бяха малко по-различни от местните. Разликата беше основно в проектирането на заваръчни инсталации и в приложените заваръчни консумативи. В края на 40-те години методът на дъгова заварка в защитни газове. Газът за защита на зоната на заваряване е използван за първи път от американския учен А. Александър още през 1928 г. Въпреки това, през онези години този метод на заваряване не намира сериозно индустриално приложение поради трудността при получаване на защитни газове. Ситуацията се промени, след като за защита бяха използвани газове, подходящи за масова употреба (хелий и аргон в САЩ, въглероден диоксид в СССР) и различни смеси от газове. Заваряването с неконсумируем (въглероден) електрод във въглероден диоксид за първи път е извършено от Н. Г. Остапенко. След това, с усилията на екипите на TsNIITMASH, Института по електрозаваряване. E. O. Paton и редица промишлени предприятия разработиха метод за дъгова заварка във въглероден диоксид с консумативен електрод. Използване на евтини защитни газове, подобряване на качеството на заваряване и повишаване на производителността на процеса осигури широкото използване на този метод, главно при полуавтоматично заваряване на различни конструкции. Обхват на приложение, обхват на прилагане полуавтоматично заваряванев защитните газове се увеличава от година на година. Вместо това се използва широко ръчно заваряванеелектроди с покритие и полуавтоматично заваряване под флюс.

За полуавтоматично заваряване се използват и жици с флюс и активирани проводници, които не изискват допълнителна защита. Голямо постижение на нац технология на заваряванее разработването през 1949 г. на принципно нов тип електрическо заваряване чрез термояд, наречено електрошлаково заваряване. Електрошлаковото заваряване е разработено от служители на Института по електрозаваряване. Е. О. Патон в сътрудничество с работници от заводи за тежко машиностроене. Развитието на този вид заваряване направи възможно успешното решаване на въпросите за висококачествено и продуктивно заваряване на метал с практически неограничена дебелина и механизацията на заваряването, които са много важни за по-нататъшното развитие на индустрията вертикални шевове.

През 1932 г. под ръководството на К. К. Хренов в Московския електромеханичен институт на железопътните инженери е създаден метод за електродъгово заваряване под вода. Заваряването може да се извърши както в прясна водасъщо морски. Дъгата гори стабилно във вода, охлаждащият ефект на водата се компенсира от леко повишаване на напрежението на дъгата, което топи метала във вода толкова лесно, колкото и във въздуха. Заваряването се извършва ръчно с частичен консуматив стоманен електрод с дебело (до 30% от дебелината на електрода) водоустойчиво покритие. Качеството на заваряване е малко по-ниско, отколкото във въздуха, металът на заварката не е достатъчно пластичен. През 70-те години. в СССР в Института по електрозаваряване. E. O. Paton извършва заваряване под вода с полуавтоматично устройство, в което като електрод се използва тел с флюс (тънка стоманена тръба, пълнена със смес от прахове), непрекъснато подавана в дъгата. Прахът е флюс. Подводното заваряване се извършва на дълбочина до 100 m и е широко разпространено в кораборемонтните и спасителните операции.

През 60-те години се появява методът на заваряване на лъчи. Електронно-лъчево (електронно) заваряване се извършва чрез фокусиран електронен лъч.

През 70-те години. под ръководството на G. A. Николаев (работа на екип от служители на Московското висше техническо училищетях. Н. Е. Бауман в сътрудничество с лекари), е основано ултразвуково заваряване. В медицината този вид заваряване се използва за съединяване, наваряване и рязане на живи тъкани. При заваряване и напластяване на костни тъкани, като фрагменти от пищяла, ребра и др., конгломерат от течен цитакрин мономер и твърди добавки (костни стърготини и различни пълнители и втвърдители) се нанася върху увредената зона и се уплътнява с ултразвуков инструмент, т.к. в резултат на което полимеризацията се ускорява. Използването на ултразвуково рязане в хирургията е ефективно. Инструментът за заваряване на ултразвуковата машина се заменя с трион, скалпел или нож. Значително намалено време за операция, загуба на кръв и болка. И също така този метод е намерил приложение за заваряване на метали с малка дебелина (от няколко микрона до 1,5 мм), а някои пластмаси са намерили приложение в електрическата, електронната и радиотехническата индустрия. Предимствата на заваряването пред тези процеси са както следва:

1. Икономия на метал - 10…30% и повече в зависимост от сложността на проекта.

2. Намаляване на трудоемкостта на работата и съответно намаляване на времето за работа и намаляване на тяхната цена.

3. По-евтино оборудване.

4. Възможност за използване на наваряване за възстановяване на износени части.

5. Стегнатостта на заварените съединения е по-висока от тази на нитовите и резбовите.

6. Намаляване на производствения шум и подобряване на условията на труд за работниците.

1. Видове заварки и детайли

Термините и дефинициите на основните понятия за заваряване на метали са установени от GOST 2601-84. Заварените съединения са разделени на няколко вида, определени от взаимно урежданезаварени части. Основните са челни, ъглови, тройни, скутни и крайни съединения. За да се образуват тези съединения и да се осигури необходимото качество, ръбовете на конструктивните елементи, свързани чрез заваряване, трябва да бъдат предварително подготвени. Формите за подготовка на ръбове за ръчно дъгово заваряване на стомана и желязо-никелови и никелови сплави са установени от GOST 5264-80.

Челното съединение е свързването на два елемента, съседни една на друга крайни повърхности.

GOST 5264-80 предвижда 32 вида челни съединения, условно обозначени Cl, C2, C28 и др., Имащи различна подготовка на ръбовете в зависимост от дебелината, местоположението на заварените елементи, технологията на заваряване и наличието на оборудване за обработка на ръбове. При голяма дебелина на метала е невъзможно да се осигури проникването на ръбовете през цялата дебелина чрез ръчно заваряване, следователно ръбовете се изрязват, т.е. скосете ги от две или от едната страна. Ръбовете се скосяват на ренде или термично рязане (плазма, кислородно гориво). Общият ъгъл на скосяване е (50±4)°, такава подготовка се нарича едностранна със скос от два ръба. В този случай трябва да се поддържа количеството притъпяване (на нескосената част) и междината, чиито стойности се определят от стандарта в зависимост от дебелината на метала. Шевът на челната става се нарича челна заварка, а задният шев е по-малката част от двустранния шев, изпълнен предварително за предотвратяване на изгаряния при последващо заваряване на основния шев или насложен последен, след като е завършен.

При подготовка на ръбовете от стомана с дебелина 8-120 мм. И двата ръба на елементите, които ще се заваряват, са скосени от двете страни под ъгъл от (25V ± 2) V ° всеки, докато общият ъгъл на скосяване е (50 V ± V ± 4) V °, притъпяването и просветът се задават от стандартен в зависимост от дебелината на стоманата. Такава подготовка се нарича двустранна със скос от два ръба. С тази подготовка обработката на ръбовете става по-сложна, но обемът на отложения метал рязко намалява в сравнение с едностранната подготовка. Стандартът предвижда няколко варианта за двустранна подготовка на ръбове: подготовка само на един горен ръб, използван с вертикално разположение на частите, подготовка с неравномерна дебелина на скосените ръбове и др.

Ъгловата връзка е свързването на два елемента, разположени под ъгъл и заварени на кръстовището на ръбовете им. Има 10 такива съединения: от U1 до U10.

За дебелина на метала от 3 - 60 mm, ръбът на съседния елемент е скосен под ъгъл (45V ± 2) 1V °, заваръчният шев е основен и подзаваръчен шев. Със същата дебелина и чрез проникване може да се откаже обратна заварка. Често се използва ъглова връзка със стоманена облицовка, която осигурява надеждно проникване на елементите по цялата секция. При дебелина на метала 8-100 mm се използва двустранно рязане на съседния елемент под ъгъл (45V ± 2) V °.

Тройник е заварено съединение, при което краят на един елемент граничи под ъгъл и е заварен ъглови заваркикъм страничната повърхност на друг елемент. Стандартът предвижда няколко вида такива връзки: от T1 до T9. Често срещана връзка е за метал с дебелина 2-40 мм. За такава връзка не се прави скосяване на ръбовете, но се осигурява плавно подрязване на съседния елемент и равна повърхност на другия елемент.

При дебелина на метала 3-60 mm и необходимостта от непрекъснат шев между елементите, предвиден в проектния проект, в съседния елемент, ръбовете се изрязват под ъгъл (45V ± 2) V °. На практика често се използва тройник с облицовка с дебелина на стоманата 8-30 мм, както и фуга с двустранно скосяване на ръбовете на съседния елемент с дебелина на стоманата 8-40 мм. Всички тези фуги със скосени ръбове на прилежащия елемент осигуряват непрекъснат шев и най-добри условиястроителни дейности

Натурна фуга е заварено съединение, при което елементите, заварени чрез ъглови заварки, са успоредни и частично се припокриват един друг. Стандартът предвижда две такива съединения: HI и H2. Понякога се използват разновидности на фуги: с наслагване и с точкови шевове, свързващи части от конструктивни елементи.

От изброените заварени съединения най-надеждни и икономични са челните съединения, в които действащи натоварванияа силите се възприемат по същия начин, както в цели елементи, които не са заварени, т.е. те са практически еквивалентни на основния метал, разбира се, с подходящо качество заваръчни работи. Трябва обаче да се има предвид, че обработката на ръбовете на челните съединения и тяхното регулиране за заваряване са доста сложни, освен това използването им е ограничено от особеностите на формата на конструкциите. Ъглов и тройни фугисъщо често се среща в дизайните. Най-лесните за работа са фугите на нагъните, тъй като не изискват предварително изрязване на ръбове и подготовката им за заваряване е по-лесна от челните и ъглови връзки. В резултат на това, а също и поради конструктивната форма на някои конструкции, те са станали широко разпространени за свързване на елементи с малка дебелина, но са разрешени за елементи с дебелина до 60 mm. Недостатъкът на фугите е тяхната неефективност, причинена от прекомерна консумация на основен и отложен метал. Освен това, поради изместването на линията на действие на силите по време на прехода от една част към друга и появата на концентрация на напрежение, носещата способност на такива съединения се намалява.

В допълнение към изброените заварени съединения и шевове при ръчно дъгово заваряване, съединенията се използват под остри и тъпи ъгли съгласно GOST 11534-75, но те са много по-рядко срещани. За заваряване в защитен газ, заваряване на алуминий, мед, други цветни метали и техните сплави, заварени съединенияи шевове, предвидени в отделни стандарти. Например, формата на подготовка на ръбове и шевове на тръбопроводни конструкции е предвидена от GOST 16037-80, който определя основните размери на шевовете за различни видове заваряване.

2 . DC и AC захранвания

Източниците на енергия на електрическата заваръчна дъга се разделят по следните критерии:

1) по естеството на тока - източници на постоянен ток (преобразуватели, агрегати и токоизправители) и променлив ток (заваръчни трансформатори);

2) според броя на едновременно свързани заваръчни постове - единични и многостанционни;

3) по предназначение - източници за ръчно заваряване с отворена дъга, автоматично и полуавтоматично заваряване под флюс, заваряване в защитни газове, електрошлаково заваряване и плазмено рязанеи източници на енергия за специално предназначение (трифазна дъгова заварка, многодъгова заварка и др.);

4) според принципа на действие и дизайн:

заваръчни трансформатори с нормално магнитно разсейване и отделен дросел (реактивна намотка) на отделно или общо ядро:

заваръчни трансформатори с изкуствено увеличено магнитно разсейване - с подвижен магнитен шунт и подвижни намотки;

преобразуватели - с независими намагнитващи и серийни размагнитващи намотки, с намагнитващи успоредни и размагнитващи последователни намотки, с разделени полюси, с твърда характеристика, универсални;

агрегати - генератори с двигатели с вътрешно горене;

заваръчни токоизправители - със селенови клапани, със силициеви клапани, многостанционни, едностанционни, с падащи или твърди характеристики, универсални.

Възможна е стабилна дъга, ако източниците заваръчен токще има падаща външна характеристика, т.е. когато напрежението на изходните изводи ще намалее с увеличаване на силата на тока;

5) по естеството на задвижването - източници с електрическо задвижване и независимо задвижване (от двигател с вътрешно горене);

6) според начина на монтаж и монтаж - стационарни и мобилни.

Изборът на източник на енергия за заваръчната дъга се определя от метода на заваряване, естеството на производство, свойствата на заваряващите се метали, работните условия на източника и използваните електроди.

За ръчно дъгово заваряване се използва всеки източник на енергия със стръмно падаща външна характеристика; за автоматично и полуавтоматично заваряване под флюс - захранвания с висока мощност с леко потапяне, а понякога и с твърди характеристики; за заваряване в среда на газообразен въглероден диоксид (въглероден диоксид) - DC източници на захранване с твърди или нарастващи характеристики.

Стационарен заваръчни стълбовев работилници и работилници те обикновено се захранват от многостанционни захранващи устройства (преобразуватели или токоизправители); заваръчните стълбове, разположени на значително разстояние един от друг, са оборудвани с едностанционни източници на захранване.

Меките стоманени конструкции могат да се заваряват с дъга, захранвана от всеки източник; продуктите от легирани стомани изискват използването на DC заваряване при обратна полярност; Източниците на постоянен ток се използват и за заваряване на цветни метали, чугун, за наваряване и плазмено рязане.

За заваръчни работи в затворени, отопляеми помещения е препоръчително да се използват заваръчни токоизправители, които са по-чувствителни към температурни промени; на открито е по-добре да работите с преобразуватели и трансформатори. Универсалните източници на енергия се използват там, където естеството на заварените продукти често се променя. На места, където няма електрически мрежи (на терен), се използват заваръчни агрегати (с двигатели с вътрешно горене); същите устройства могат да се използват за заваряване на критични конструкции в случаите, когато мрежовото напрежение се колебае силно. За работа в условия на висока влажност и тропически климат се използват специални източници.

AC захранвания. Инсталациите за променлив ток се разделят на еднофазни и трифазни, на инсталации, които създават електрическа дъга с индустриална честота (50 Hz) и по-висока честота. Еднофазните AC заваръчни машини с индустриална честота включват заваръчни трансформатори, трифазните машини са специални трансформатори или еднофазни трансформатори, свързани в трифазна верига.

Машините за заваряване с променлив ток, използвани в предприятия за снабдяване и на строителни и монтажни обекти, са разделени на четири основни групи:

1) заваръчни машини с отделен дросел;

2) заваръчни машини с вграден дросел;

3) заваръчни машини с подвижен магнитен шпунт;

4) заваръчни машини с повишено магнитно разсейване и подвижна намотка.

Устройствата се състоят от понижаващ трансформатор и специално устройство. Трансформаторът осигурява захранване на дъгата с променлив ток с напрежение 60--70 V, а специално устройство се използва за създаване на падаща външна характеристика и регулиране на силата на заваръчния ток.

При ръчно дъгово заваряване широко се използват трансформатори с отделен дросел STE-24u и STE-34u, които са прости по дизайн и безопасни за използване.

Заваръчните апарати STN с вграден дросел са предназначени за ръчно електродъгово заваряване.

Заваръчните машини TSD имат дистанционно управление за регулиране на силата на заваръчния ток. Те се използват главно при автоматично заваряване.

За работа в условия на монтаж се препоръчват заваръчни машини от лек тип STSH-250. Тези устройства имат магнитен шънт, състоящ се от две половини, които могат да се движат и раздалечават. При напълно изместени половини на шунта заваръчният ток е минимален.

При заваръчни машини с повишено магнитно изтичане и движеща се намотка регулирането на заваръчния ток се извършва чрез промяна на разстоянието между първичната и вторичната намотка. С увеличаване на това разстояние магнитният поток на изтичане се увеличава и силата на заваръчния ток намалява. Трансформаторите TS, TSK и TD имат алуминиеви намотки

В условията на строителни и монтажни обекти, трансформаторите TD-304 са удобни, имащи допълнителна приставка за дистанционно управление на заваръчния ток.

Индустрията произвежда и преносими заваръчни машини TSP-1 и TSP-2, които са много удобни за използване на места за монтаж. Предназначени са за заваряване на къси шевове, халки, т.е. за заваряване с дълги прекъсвания.

Заваръчната машина TSP-1 има маса 35 kg, границите на регулиране на заваръчния ток са 105--180 A. Машината TSP-2 има маса 63 kg, номинален ток 300 A.

Трифазните заваръчни машини се използват при заваряване с трифазна дъга с двойни електроди. Трифазните заваръчни машини са много икономични при използване - тяхната ефективност достига 0,9, обаче, поради сложността заваръчно оборудванеи невъзможността за заваряване в горно и вертикално положение, това заваряване има ограничено приложение.

За да се получи голям заваръчен ток, се използва паралелно свързване на трансформатори със същите външни характеристики и същото напрежение на първичната и вторичната верига.

За получаване на високочестотни и високоволтови токове се използват осцилатори OSPZ-2M и други, които се свързват директно към захранваща мрежа 220 V. Осцилаторът се състои от повишаващ трансформатор PT и осцилаторна верига. Трансформаторът повишава напрежението от 220 до 6000 V. Консумирана мощност 45 вата. Осцилаторната верига генерира високочестотен ток. При използване на осцилатор дъгата се запалва дори без електродът да докосва детайла (с разстояние от 1-2 mm).

Осцилаторът се използва за аргонова дъга заваряване, при заваряване с дъга с ниска мощност, когато напрежението спадне в мрежата, която захранва заваръчната инсталация, тъй като спадът на напрежението създава нестабилност при запалването на дъгата. Осцилаторът е свързан към клемите на вторичната намотка на трансформатора с проводници с напречно сечение 1,5 mm2 и към заваръчната верига - с едножилен високоволтов проводник със същото напречно сечение с метален щит. Металната кутия на осцилатора трябва да бъде заземена. Габаритни размери на осцилатора 250X170X110 мм, тегло 6,5 кг,

Източници на постоянен ток - заваръчни токоизправители, заваръчни преобразуватели и заваръчни агрегати, задвижвани от двигател с вътрешно горене.

Заваръчният токоизправител е устройство, което преобразува променлив ток в постоянен (пулсиращ) с помощта на полупроводникови селенови и силициеви клапани. Състои се от две основни части: трансформатор с устройство за регулиране на заваръчния ток или напрежение и токоизправител, сглобен по трифазна мостова верига.

Предимствата на токоизправителите са висока ефективност, относително ниски загуби при празен ход, липса на въртящи се части и тиха работа, равномерност на натоварването на фазите, ниско тегло и възможност за замяна на медни проводници с алуминиеви. Трябва обаче да се има предвид, че дългосрочните къси съединения са опасни за токоизправителите и са чувствителни към колебания на напрежението в мрежата. Заваръчните токоизправители са по-икономични от заваръчните преобразуватели. В табл. 212 са показани техническите данни на токоизправителите.

Заваръчните токоизправители VS и VDG с твърда външна характеристика са предназначени за заваряване на консумативи електроди, защитени с газ, автоматично и полуавтоматично заваряване под флюс, тел с флюс и др. Те са прости като конструкция и надеждни в експлоатация.

Токоизправители с падащи външни характеристики се произвеждат от типове VSS, VKS и VD.

Заваръчните токоизправители VSU и VDU са универсални източници на захранване на дъга. Предназначени са за захранване на дъгата при автоматично и полуавтоматично заваряване под флюс, в защитен газ, тел с флюс, както и при ръчно електродъгово заваряване.

Да извършва заваръчни работи в съоръженията на Института по електрозаваряване. E. O. Patona разработи преносим заваръчен токоизправител VZh-2M, предназначен за захранване на автоматични и полуавтоматични машини за заваряване с отворена дъга в защитен газ на тръбни съединения с диаметър 20-100 mm. Теглото на токоизправителя е 50 кг. Външна характеристика - леко потапяне; брой контролни стъпки - 9. Заваръчни токоизправители на всеки 3 месеца. трябва да се почисти от мръсотия и прах чрез продухване със сгъстен въздух. Всички триещи се части на токоизправителните механизми се смазват 2 пъти годишно. Вентилаторът трябва винаги да е в добро работно състояние, за да се избегне прегряване на полупроводниковите елементи и повреда на токоизправителя.

Заваръчните DC преобразуватели се състоят от асинхронен електродвигател и DC генератор, сглобени в един корпус. Роторът на двигателя и котвата на генератора са на един и същ вал. Преобразувателят е монтиран на рамка или на колела. Заваръчните преобразуватели са разделени на едностанционни и многостанционни, стационарни и мобилни.

„При извършване на строително-монтажни работи широко се използва мобилният заваръчен преобразувател PSO-500. Предназначен е за ръчно електродъгово заваряване, полуавтоматично и автоматично заваряване под флюс.

3. Режими на електродъгово заваряване

Режимът на заваряване се разбира като набор от контролирани параметри, които определят условията на заваряване. Параметрите на режима на заваряване са разделени на основни и допълнителни. Основните параметри на режима на ръчно дъгово заваряване включват диаметъра на електрода, големината, вида и полярността на тока, напрежението на дъгата и скоростта на заваряване. Допълнителните включват стойността на изпъкването на електрода, състава и дебелината на електродните покрития, позицията на електрода и позицията на продукта по време на заваряване.

Диаметърът на електрода се избира в зависимост от дебелината на метала, крака на шева, позицията на шева в пространството.

Приблизителното съотношение между дебелината на метала S и диаметъра на електрода de при заваряване в долната позиция на шева е:

S, мм......1-2 3-5 4-10 12-24 30-60

де, мм....2-3 3-4 4-5 5-6 6-8

Силата на тока зависи главно от диаметъра на електрода, но също и от дължината на работната му част, състава на покритието, позицията на заваряване. Колкото по-голям е токът, толкова по-голяма е производителността, т.е. по-голямо количество отложен метал: G=anIsvt, където G е количеството на депонирания метал, g; en - коефициент на отлагане, g/(A*h); Iw - заваръчен ток, A; t-време, h

Въпреки това, при прекомерен ток за даден диаметър на електрода, електродът бързо прегрява над допустимата граница. Което води до намаляване на качеството на шева и повишено пръскане. При недостатъчен ток дъгата е нестабилна, често се счупва, може да има липса на проникване в шева. Текущата стойност може да се определи по следните формули: при заваряване конструкционни стоманиза електроди с диаметър 3-6 mm Id \u003d (20 + 6de)de; за електроди с диаметър по-малък от 3 mm Id=30de, където de е диаметърът на електрода, mm. Заваръчни шевове във вертикални и надземни позициисе извършват, като правило, с електроди с диаметър не повече от 4 mm. В този случай силата на тока трябва да бъде с 10-20% по-ниска, отколкото при заваряване в долна позиция. Напрежението на дъгата варира в относително тесен диапазон - 16-30 V.

4. Техника на заваряване ввсички пространствени позиции

Заваръчните шевове трябва да се стремят да се извършват в долната позиция, където най-много благоприятни условияза качествени шевове.

Това се дължи на факта, че разтопеният метал на електрода се прехвърля в басейна в посока на гравитацията, повърхността на заваръчната вана е в хоризонтално положение. Освен това в долната позиция е по-удобно за работника да извършва заваряване, по-лесно е да наблюдава процеса.

Качеството на заварената челна връзка без скосени ръбове се дължи на правилния избор на диаметъра на електрода и тока. Челните съединения с U-образен жлеб, в зависимост от дебелината на метала, се заваряват с еднослойни или многослойни шевове. На фиг. 8 показва мястото на възбуждане на дъгата и движение на края на електрода по време на заваряване в един проход на съединението с V-образен жлеб на ръбове (при критични продукти дъгата се възбужда само в краищата).

На скосените ръбове движението на дъгата се забавя, за да се получи необходимото проникване, а в основата на шева се ускорява, за да се избегне прогаряне. За продукти, при които достъпът за заваряване е възможен от две страни, на обратната страна се полага обратен заваръчен шев, като преди това е почистен коренът на шева от метал, шупли и шлака.

Ориз. Фиг. 8. Възбуждане на дъга и траектория на движение на челната част на електрода по време на заваряване в един ход на съединението с V-образен жлеб

Ориз. 9. Редът на зашиване при многослойно заваряване

На фиг. Фигура 8 показва реда на зашиване при многослойно заваряване. Заваряването с X-образен канал не се различава от заваряването с C-образен канал. За да се получи висококачествен шев при многослойно заваряване, дебелината на основния слой не трябва да надвишава 4–5 mm. В този случай металът на основния слой е добре разтопен и откален. ■ площ напречно сечение F на отложения слой обикновено е свързан с диаметъра на използвания електрод.

Уголните заварки също трябва да се заваряват в долно положение. Този метод се нарича "лодка" заваряване (фиг. 10).

Ориз. 10. Заваряване на лодка

Ориз. 11. Заваряване на ъглови заварки

Разтопеният метал на електрода при заваряване на вертикални шевове се прехвърля във ваната в посока, перпендикулярна на гравитацията. Следователно висококачествен шев може да се получи само с малък заваръчен басейн. Вертикалните шевове се заваряват с по-къса дъга, след това поради действието на силите повърхностно напрежениемежду разтопения метал за баня и капка електроден метал има взаимно привличане. Когато електродният метал премине в заваръчната вана, количеството течен метал в него се увеличава и под действието на гравитацията металът може да изтече. За да се избегне това, електродът трябва бързо да се издърпа нагоре или настрани, така че металът да се втвърди. На фиг. 5 показва позициите на електрода в отделни моменти на заваряване на вертикален шев. Заваряването на вертикални шевове, като правило, се извършва отдолу нагоре. Кратерът, образуван в началото на заваряването, ще задържи капките разтопен метал. Електродът може да се накланя нагоре или надолу. Когато електродът е наклонен надолу, за работника е по-лесно да наблюдава процеса на заваряване. Обикновено за тънка ламарина се използва заваряване отгоре надолу. В този случай дъгата се възбужда, когато електродът е перпендикулярен на повърхността, която ще се заварява, и след образуването на капка метал, електродът се отклонява надолу, задържайки разтопения метал от изтичане с къса дъга.

Ориз. 12. Позиции (a, b, c) на електрода при заваряване на вертикален шев отдолу нагоре

Хоризонталните шевове са по-трудни за заваряване от вертикалните. За да се предотврати изтичането на разтопен метал, ръбовете на долния лист не са скосени. За същата цел заваряването започва от ръба на долния лист, след това се заварява коренът на жлеба и след това дъгата се прехвърля към ръба на горния лист (фиг. 7). Процедурата за заваряване на хоризонтален шев с F-образен канал е показана на фиг. 8. За заваряване на вертикални и хоризонтални шевоветокът се намалява с 10-20% в сравнение със заваряване в долна позиция.

Шевовете на тавана са по-трудни от всички останали, тъй като разтопеният метал постоянно има тенденция да изтича от заваръчната вана. Това обстоятелство изисква от заварчика да поддържа възможно най-къса дъга по време на целия процес на заваряване. Етапи на пренос на капка от електрода към заваръчната вана при заваряване на таванпоказано на фиг. 53. Наклонът на електрода към посоката на заваряване трябва да бъде 10 - 15 ° (0,17 - 0,25 rad). Препоръчва се използването на електроди с огнеупорно покритие. Топейки се малко по-късно от електродния прът, покритието образува обвивка в края на електрода, която осигурява по-насочен трансфер на метал, като по този начин улеснява процеса на заваряване. При заваряване на таванни фуги токът се намалява с 20--25% в сравнение със заваряване в долна позиция.

Ориз. 13. Заваряване на вертикални шевове отгоре надолу

Ориз. 14. Движение на електрода при заваряване на хоризонтален шев

Заваряване на ламарина. Трябва да се извършва заваряване на метал с дебелина 1,5--3 мм DCобратна полярност. На променлив токзаваряването е възможно само с използването на осцилатори. Заваряването се извършва с периодично затваряне на дъга чрез разтопени капки електроден метал. Основният метал се разтопява на пълна дълбочина и дори се стича малко на обратната страна.

Заваръчни шевове с различни дължини и дебелини. По дължина шевовете са разделени на къси (до 300 мм), средна дължина (300-1000 мм) и дълги (повече от 1000 мм). Късите шевове се заваряват от началото до края в една посока. Шевовете със средна дължина се заваряват на участъци (1--6) от средата до краищата на шева или по обратен стъпаловиден начин.Дължината на участъците се избира така, че всеки от тях да може да бъде заварен с цяло число от електроди. за заваряване дълги шевовеизползва се и методът на обратната стъпка-1L1H, който дава възможност да се стопят добре първоначалните участъци на шевовете и да се намали изкривяването на продукта.

Ориз. 15. Позиции (1, 2, 3) на електрода при заваряване на хоризонтален шев

Ориз. 16. Схема на прехвърляне на метални капки при заваряване на тавана

Ориз. 17. Заваръчни шевове със средна дължина - участъци от средата до краищата; b - в обратна стъпка

Ориз. 18. Заваряване "пързалка"

За налагането на дълги шевове с голяма дебелина се използва методът на заваряване "плъзгане" или "каскада". При заваряване с „плъзгач“ (фиг. 11), в участък с дължина 200–300 mm, първият слой от шева се нанася в средата. След това, отстъпвайки 200--300 mm от началото, заварете този сегмент към началото на първия слой, покрийте първия слой и завършете заваряването на разстояние 200--300 mm от края на първия слой. Всички следващи слоеве се подреждат в същия ред, докато един от тях достигне изчислената дебелина на шева. След това вече по-къси сегменти се заваряват в области, които все още нямат изчислената дебелина на шева. При каскадно заваряване се нанася сегмент от първия слой с дължина 200–300 mm в края на заваръчния шев. След това заваряването се извършва в последователност, подобна на заваряването с "пързалка".

5. Безопасност

Нарушаването на правилата за безопасност по време на заваряване често води до най-неприятните последици - пожари, експлозии и в резултат на това наранявания и смърт.

При заваряване са възможни и следните наранявания - повреди токов удар, изгаряния от шлака и метални капки, механични наранявания.

За предотвратяване на всички тези разпоредби е важно стриктно да се спазват предпазните мерки.

1. Надеждна изолация на всички проводници, свързани към захранването на източника на ток и заваръчната дъга, устройството на геометрично затворени превключващи устройства, заземяване на кутии заваръчни машини. Заземяването подлежи на: корпуси на захранвания, кутия за оборудване, помощни електрическо оборудване. Напречното сечение на заземяващите проводници трябва да бъде най-малко 25 mm2. Свързването, изключването и ремонтът на заваръчното оборудване се извършва само от дежурния електротехник. На заварчиците е забранено да извършват тази работа.

2. Използване на високоволтови прекъсвачи в захранващи източници, които в момента на празен ход прекъсват заваръчната верига и подават напрежение от 12 V към държача.

3. Надеждно устройство на електрододържача с добра изолация, което гарантира, че няма да има случаен контакт на токопроводящите части на електрододържача с детайла, който ще се заварява, или ръцете на заварчика (GOST 14651-69). Държачът на електрода трябва да има висока механична якост и да издържа най-малко 8000 електродни скоби.

4. Работете в добри сухи гащеризони и ръкавици. При работа в тесни отделения и тесни пространства е задължително да се използват гумени обувки и килими, източници на осветление с напрежение не повече от 6-12 V.

5. При работа на катодно-лъчеви инсталации, предотвратяване на опасността от повреда от твърди рентгенови лъчи (почти пълно) абсорбиране на вредни лъчения, свързани с изгаряне на дъга. Светлинният лъч на квантовите генератори (лазери) е особено опасен от гледна точка на увреждане на очите, тъй като дори отразените лазерни лъчи могат да причинят тежки увреждания на очите и кожата. Поради това лазерите имат автоматични устройства, които предотвратяват подобни повреди, но при стриктно спазване на производствените инструкции от заваръчните оператори, работещи на тези инсталации.

Защитните очила, поставени в щитове и маски, са покрити отвън с обикновено стъкло, за да ги предпазят от пръски от разтопен метал. Щитовете са изработени от изолационен метал - влакна, шперплат и по форма и размер трябва да защитават напълно лицето и главата на заварчика (GOST 1361-69).

За да се отслаби резкият контраст между яркостта на дъгата и ниската яркост на тъмните стени (каюти), последните трябва да бъдат боядисани в светли цветове (сиво, синьо, жълто) с добавяне на цинков оксид към боята, за да намаляване на отражението на ултравиолетовите лъчи на дъгата, падащи върху стените.

При работа извън кабината трябва да се използват преносими щитове и екрани за защита на очите на другите, работещите заварчици и помощните работници.

Предотвратяване на опасността от разпръскване на разтопен метал и шлака. Образуваните при електродъгово заваряване пръски от разтопен метал имат температура до 1800 градуса. В. при което се унищожава облекло от всякакъв плат. За предпазване от такива пръски обикновено се използват гащеризони (панталони, яке и ръкавици), изработени от платно или специална тъкан. Якетата по време на работа не трябва да се пъхат в панталони, а обувките трябва да имат гладка горна част, така че пръски от разтопен метал да не попадат в дрехите, тъй като в този случай са възможни тежки изгаряния.

За предпазване от контакт с мокра, студена земя и сняг, както и със студен метал по време на работа на открито и на закрито, заварчиците трябва да бъдат снабдени с топли постелки, постелки, наколенки и подлакътници, изработени от огнеустойчиви материали с еластичен слой.

Предотвратяване на отравяне с вредни газове и аерозоли, отделяни по време на заваряване. Топлинадъга (6000-8000 ° C) неизбежно води до факта, че част заваръчна тел, покрития, флюси преминава в състояние на пара. Тези пари, попадайки в атмосферата на цеха, кондензират и се превръщат в кондензационен аерозол, чиито частици са близки до дима по отношение на дисперсията и лесно влизат в дихателната система на заварчиците. Тези аерозоли представляват основната професионална опасност за заварчиците. Количеството прах в зоната на дишане на заварчика зависи основно от метода на заваряване и заваряваните материали, но до известна степен се определя и от вида на конструкциите. Химичният състав на праха от електрозаваряване зависи от методите на заваряване и видовете основни и заваръчни материали.

Има строги изисквания в областта на вентилацията по време на заваръчни работи. За улавяне на заваръчен аерозол на стационарни стълбове и, където е възможно, на нестационарни, е необходимо да се монтират локални изпускателни газове под формата на димоотвод на вертикален или наклонен панел с равномерно засмукване на маса с изпускане под решетката, и т.н. При заваряване на големи серийни конструкции върху проводници, манипулатори и др. • локалните всмукателни устройства трябва да бъдат вградени директно в тези устройства. При автоматично заваряване под флюс, при защитни газове, електрошлаково заваряване се използват устройства с локални отработени газове.

При използване на бутилки със сгъстени газове е необходимо да се спазват установените мерки за безопасност: не изпускайте бутилки, не ги монтирайте в близост до отоплителни уреди, не съхранявайте бутилки с кислород и горими газове заедно, съхранявайте бутилките в изправено положение. Когато влагата замръзне в редуктора на CO2 цилиндър, затоплете го само чрез специален електрически нагревател или го увийте с парцали, напоени с гореща вода. Строго е забранено да се затоплят всякакви бутилки със сгъстени газове с открит пламък, тъй като това почти неизбежно води до експлозия на цилиндъра.

При извършване на заваръчни работи върху използвани преди това контейнери е необходимо да се определи вида на съхранявания продукт и наличието на остатъци от него. Задължително е цялостно почистване на съда от остатъци от продукта и 2-3-кратно измиване с 10% алкален разтвор; необходимо е и последващо продухване със сгъстен въздух за отстраняване на миризми, които могат да повлияят неблагоприятно на заварчика.

Строго е забранено продухването на контейнерите с кислород, което понякога се опитва, тъй като в този случай попадането на кислород върху дрехите и кожата на заварчика с открит източник на огън причинява интензивно запалване на дрехите и води до фатални изгаряния.

Опасност от експлозия съществува и при извършване на работа в помещения с голямо количество прахообразни органични вещества (хранително брашно, торф, въглища). Този прах при определена концентрация може да даде експлозии с голяма сила. В допълнение към задълбочената вентилация, заваряването в такива помещения изисква специално разрешение от противопожарната служба.

Предотвратяване на пожар от разтопен метал и шлака. Рискът от пожари поради тази причина съществува в случаите, когато се извършва заваряване върху метал, покриващ дърво или горими изолационни материали, върху дървени скелета, в близост до запалими материали и др. Всички тези опции за заваряване не трябва да се допускат.

Предотвратяване на наранявания, свързани с монтажни и транспортни операции (механични наранявания). Важно е въвеждането на интегрирана механизация и автоматизация, което значително намалява риска от наранявания от този вид.

Основните причини за наранявания при монтаж и заваряване: липса на превозни средства за транспортиране на тежки части и продукти; неизправност на превозното средство; неизправност на такелажните устройства; дефектни инструменти: чукове, чукове, гаечни ключове, длета и др., липса на предпазни очила при почистване на шевове от шлака; липса на гащеризони и други защитни средства.

Мерки за сигурност в този случай: всички посочени средства и инструменти трябва да се проверяват периодично; монтажните работи трябва да се извършват от лица, които са преминали специално обучение; работниците трябва да бъдат задължени да спазват всички правила за безопасност, включително работа в гащеризони, ръкавици; използване на средства за индивидуална вентилация (при необходимост) и др. От голямо значение е въвеждането на комплексна механизация и автоматизация, което значително намалява риска от наранявания от този вид.

За да е удобно за заварчиците да работят, трябва да се спазват следните препоръки:

1. Монтажът и заваряването на големи секции трябва да се извършват на специализирани места, легла, стойки, като от всяка страна на конструкцията трябва да се осигурят достатъчно проходи.

2. При заваряване на обемни секции на височина е необходимо да се подредят скеле с разположението на заваръчното оборудване извън работното място на заварчика.

3. Цялото оборудване, което може да бъде захранвано в дефектно състояние, трябва да бъде индивидуално заземено с извод към обща защитна маса.

4. Всички заваръчни инсталации трябва да се наблюдават от монтьор. Само монтьорът-наладчик има право да коригира дефекти в електрозаваръчните съоръжения.

5. При заваряване на едрогабаритни продукти трябва да се използват защитни щитове-прегради за ограждане на мястото на заваряване от общите пътеки.

Хоствано на Allbest.ru

...Подобни документи

Класификация и обозначение на електроди с покритие за ръчно дъгово заваряване. устройство заваръчен трансформатори токоизправител. Избор на режим на заваряване. Техника на ръчно дъгово заваряване. Редът на работата. Процесът на запалване и структурата на електрическата дъга.

лабораторна работа, добавена на 22.12.2009г

Технология на производство на заваряване. История на развитие заваръчно производство. Специфика на аргоно-дъговата заварка и нейния обхват. Приложение, предимства и недостатъци на аргоново-дъговото заваряване. Сравнителни характеристики на оборудването от този вид заваряване.

резюме, добавен на 18.05.2012

Същността на процеса на електродъгово заваряване в защитни газове. Описание заварена конструкция. Обосновка на избора на материал, вид производство и оборудване. Изчисляване на режимите на заваряване. безопасност, противопожарни меркии опазване на околната среда.

курсова работа, добавена на 13.02.2012

Класификация на електрическото заваряване с топене в зависимост от степента на механизация на процеса на заваряване, вида на тока, полярността, свойствата на електрода, вида на защита на зоната на заваряване от атмосферния въздух. Характеристики на заваряване под флюс и в защитни газове.

презентация, добавена на 01/09/2015

Технология на електродъгово заваряване в защитни газове, характеристики на суровините и продуктите. Анализ на разходите за живот и минал труд с цел определяне на варианта за развитие технологичен процес. Мястото на технологията на електродъгово заваряване в структурата на машиностроителния комплекс.

курсова работа, добавена на 19.01.2013

Определяне на заваряемостта на използваните материали, избор на пълнител и оборудване. Заваръчен апарат за горно дъно и горна обвивка. Изчисляване на режима на ръчно дъгово заваряване. Карта на технологичния процес на заваръчен възел A Ar-C17 съгласно GOST 14771-76.

курсова работа, добавена на 20.02.2013

Метод за изчисляване на ръчно дъгово заваряване при дупена ставастомана 3VS3ps. Определение химичен състави свойства на даден метал, време на горене на дъгата и скорост на заваряване. Избор на филтър за заваръчен ток и съответния трансформатор.

резюме, добавено на 04.06.2009 г

Прилагане на заваряване под слой от електропроводим флюс за автоматично заваряване. Предимства на метода на заваряване под флюс, ограничения на обхвата. Типични видове заварки. Автоматични инсталации за дъгова заварка и наваряване, режими на работа.

книга, добавена на 06.03.2010

Описание на физическата същност на ръчното дъгово заваряване с електрод с покритие. Физическата същност на процеса на заваряване. Основни и спомагателни материали, вредни фактори. Влияние химични елементиза заваряемост. Изчисляване на параметрите на режима на процеса на заваряване.

курсова работа, добавена на 12/05/2011

Същност, характеристики и обхват на заваряването под флюс. Оборудване и материали за заваряване под флюс. Технологията на автоматично дъгово заваряване, нейните основни предимства и недостатъци. Мерки за безопасност при извършване на дъгова заварка.