Оборудване за полуавтоматично заваряване на защитен газ. Технология на полуавтоматично заваряване в защитен газ. Дефекти на заварка

ДА СЕкатегория:

Покриване

Полуавтоматична технология за заваряване в защитен газ

Като защитни газове се използват активни газове, т.е. тези, които могат да взаимодействат с други елементи по време на процеса на заваряване. Такива газове включват въглероден диоксид (CO2) или смеси: 70% въглероден диоксид и 30% аргон (или кислород) -I за заваряване въглеродни стомани; 70% аргон и 30% въглероден диоксид - за заваряване на легирани стомани.

Също така обикновено се нарича облицовка или тапицерия. Благодарение на подобрените свойства на материалите за твърдо покритие, експлоатационният живот на детайла се удължава. Закаляването може да се приложи към нова част, за да се предложи функция с добавена стойност, или може да се приложи и за ремонт на повредени преди това части.

Най-популярните процедури, използвани за намазване са. Този процес обикновено изисква непрекъснато захранване на тръбен електрод, съдържащ ток и постоянно напрежение. Този процес на заваряване често се избира в строителните приложения, защото е бърз и лесен за пренасяне.

Приложение газови смесивместо 100% въглероден диоксид, повишава производителността, ефективността, качеството на заваряването и намалява възможността от увреждане на дихателните органи на заварчика.

Предимството на заваряването с газова защита е също така, че върху заварените продукти, произведени по този процес, могат да се нанасят здрави антикорозионни покрития (поцинковане и др.), без специална подготовка. Заваряването в защитни газове е препоръчително да се използва за свързване на тънки метали (0,1 -1,5 mm).

Този процес обикновено изисква непрекъснато захранване на тръбен електрод, който може или не може да съдържа поток, и постоянно напрежение. Този процес на заваряване често се избира в полеви приложения, тъй като е бърз, лесно преносим и не изисква връзка за газ.

В този случай обикновено се използва постоянно напрежение. Също така е универсален, тъй като може да се използва с широка гама от сплави и да работи по много различни начини. Предава се, когато приложението изисква мобилна гъвкавост, тъй като не може да се използва във вертикална или надземна позиция за заваряване.

От всякакъв вид електродъгово заваряванеполуавтоматичното заваряване в защитни газове има най-ниска интензивност на труда.

Въглероден двуокис. При нормално атмосферно налягане специфичната плътност на въглеродния диоксид е 0,00198 g/cm3. При температура от 31°C и налягане от 75,3 kgf/cm2 въглеродният диоксид се втечнява. Температурата на втечняване на газ при атмосферно налягане е -78,5 ° C. Въглеродният диоксид се съхранява и транспортира в стоманени бутилки при налягане 60-70 kgf/cm2. Стандартен цилиндър с вместимост 40 dm3 побира 25 kg течен въглероден диоксид, който при изпаряване дава 12 625 dm3 газ. Течният въглероден диоксид заема 60-80% от обема на цилиндъра, останалата част от обема е изпълнена с изпарен газ.

Електрически ток образува електрическа дъга между електрода и основния метал. При полагане на заваръчния шев покритието на флюса се разпада и образува защитен газ и слой от шлака, който защитава заваръчния шев, докато се охлади. Това е често срещан метод на заваряване, тъй като процесът и оборудването са сравнително прости.

Този процес използва поток за създаване защитни газовеи шлака в заваръчната вана. Преди заваряване върху повърхността на детайла се поставя тънък слой прах от флюс. След това дъгата се движи по линията и излишният поток се рециркулира през бункера за поток.

Течният въглероден диоксид е способен да разтваря вода; следователно въглеродният диоксид, освободен в цилиндъра, трябва да бъде изсушен, преди да се подаде в зоната на дъгата; концентрацията му трябва да бъде най-малко 99%.: Ако въглеродният диоксид съдържа влага, тогава порьозността на шева е неизбежна.

За заваряване използвайте специално произведени заваряване въглероден диоксид; можете също да използвате хранителен въглероден диоксид.

Недостатъци на процеса на заваряване FCAW

Основният недостатък е, че може да се заварява само в плоско или хоризонтално положение. Заваръчният шев е защитен от защитния газ, който се образува около зоната на заварката. Този процес е много гъвкав, тъй като може да се заварява във всички позиции и с повечето метали. Този процес обикновено се избира за критични приложения в ядрената, химическата и аерокосмическата промишленост.

Основният недостатък на този процес е, че скоростта на отлагане при ръчно заваряванеса ниски. Благодарение на управлението, заварчикът има скоростта на подаване на топлина и температурата на зоната на заваряване, той е много подходящ за заваряване на тънки листове, тръби и тръби с малък диаметър.

Диетичният въглероден диоксид съдържа много влага; следователно, преди заваряване, газът трябва да се изсуши чрез преминаване през патрон, пълен с дехидратиран меден сулфат или през десикант от силикагел.

Заваръчният въглероден диоксид (GOST 8050-76) отговаря на следните технически изисквания: за клас I CO2 най-малко 99,5%, степен II - 99%; водна пара за клас I е не повече от 0,18%, за клас II - 0,51%.

Термичното пръскане е процес на нанасяне на покритие, който се състои от източник на топлина и материал за покритие на прах или тел, който се разтопява и се напръсква върху повърхности с висока скорост. Има три основни категории в семейството на термични спрейове: пламъчен спрей, спрей с дъга и спрей с плазмена дъга. Под всяка от тях има подкатегории.

Предимствата на термичното пръскане включват. Висока производителност Ниски коефициенти на входяща топлина. Може да се използва широка гама от материали Благоприятна икономичност Лесно повторяем процес. Ако имате въпроси относно процеси или приложения, ние ще се свържем с един от нашите технически експерти.

Когато броят на заваръчните станции е повече от 20, е препоръчително тяхното централизирано захранване с въглероден диоксид да се доставя по тръбопровода от рампата или от инсталацията за газификация. Заваръчни станциипрепоръчително е да се оборудват с електромагнитни клапани, които позволяват автоматично включване на подаването на газ преди запалване на дъгата и след угасване на дъгата, изключване на газта. Всеки стълб трябва да има разходомер (ротаметър).

Съвременното заваряване е разработено в края на деветнадесети век и често се използва от военните. В момента има много видове заваряване и се използва в много области, включително в автомобилната индустрия. Всеки вид заваряване има своите предимства и предназначение.

Късо съединение създава топлина и нереактивен газ. Това разтопява метала, позволявайки му да се смеси. След отстраняване на топлината, металът се охлажда и след това се втвърдява, създавайки нов стопен метал. Този тип заваряване може да се извършва както полуавтоматично, така и автоматично.

В атомно състояние кислородът, азотът и водородът влизат в химическа комбинация с разтопените елементи в заваръчната тел и метала, който се заварява.

Образуването на газ CO води до образуване на пори. В допълнение, порите по време на заваряване във въглероден диоксид могат да бъдат резултат от влага, ръжда и влиянието на атмосферния азот.

Волфрам инертен газово заваряванеизползва неконсуматив волфрамов електрод, който произвежда електрическа дъга за заварката. Въпреки това, той може да се добави чрез отделен прът за пълнене. Въпреки това, той произвежда чиста заварка.

Тези два метода се използват при различни обстоятелства. Това включва оръжейни работи или заваряване на рамката на велосипед, косачка за трева или калник. Всъщност той е най-подходящ за повечето каросерии на автомобили. Кристина ДиМария започва да пише в Тя пише за Blue Mountain и различни онлайн публикации.

За потискане на CO, увеличаване на количеството манган и силиций, които интензивно изгарят от заваръчната тел по време на заваряване, използвайте електродна тел с високо съдържание на манган и силиций (марки Sv-08G2S, Sv-08GS и др.). При заваряване на нисковъглеродни стомани съдържанието на силиций в заваръчния метал над 0,2 и манган повече от 0,4% предотвратява образуването на пори. Степента на окисление на метала и образуването на пори се влияят от технологични условиязаваряване (дължина на дъгата, количество газ, подаван към дъгата, вид и полярност на тока, диаметър на проводника и плътност на тока на електрода). DC заваряване обратна полярностдава по-малко окисляване и повече високо качествошев, отколкото на права полярност. При заваряване с тел с диаметър 0,3-1,2 мм, извършвано при високи скорости на подаване на тел в дъгата, има много по-малко окисляване на елементите, отколкото при заваряване с тел с диаметър 1,6-2 мм при ниска тел скорости на подаване.

Газова метална дъгова заварка, понякога наричана с нейните подвидове Заваряване с инертен газ или активно газово заваряване на метали, е процес на заваряване, при който се образува електрическа дъга между консумативи електрод и метала на детайла, който нагрява металния детайл, причинявайки да се разтопят и съединят. Заедно с теления електрод през заваръчния пистолет се подава защитен газ, който предпазва процеса от замърсявания във въздуха.

Процесът може да бъде полуавтоматичен или автоматичен. Това е по-бърз и по-икономичен процес на заваряване. Понякога се използват огъващи проводници с флюс. Изходното напрежение се избира на стъпки. Избраното напрежение остава почти постоянно, но се променя с входното захранващо напрежение. Няма контрол с обратна връзка за поддържане на постоянно напрежение. Телеподаващото устройство се използва за захранване на захранвания електрод. Електродът и защитният газ се подават през пламъка. Потокът на газ се контролира ръчно с помощта на разходомер и регулатор.

Плътността на тока на електрода при заваряване във въглероден диоксид не трябва да бъде по-ниска от 80 A/mm2. В този режим загубите от разпръскване на електродния метал не надвишават 10-15%.

Институт по електрозаваряване на име Е. О. Патън разработен заваръчна телмарка Sv-08G2SNMT за заваряване конструкционни стомани, който има по-високи свойства от тел Sv-08G2S. Този проводник може значително да намали разпръскването на електрода в сравнение с проводника Sv-08G2S и подобрява образуването заварки, чиято повърхност е гладка, без люспи.

В газопровода малко след цилиндъра се използва предварителен нагревател за загряване на газа, тъй като мокрият газ ще развали качеството на заварката. Има управление с обратна връзка за поддържане на дадено постоянно напрежение. Изходното напрежение може да се настройва безстепенно. Тези захранвания се предлагат и с програмируеми функции и синергични опции. Телоподаващо устройство, заваръчна горелка, разходомер и регулатор на газ, предварителен нагревател на газ са основни аксесоари за заваряване.

Този тип захранване осигурява по-надеждно качество на заваряване в сравнение с диодно захранване. Качеството на заваряване, ефективността и цялостната производителност се максимизират с този тип източник на енергия. Изходните характеристики на източника на захранване и подаването на тел могат да бъдат програмирани за постигане на желаните параметри на заваряване за превъзходно качество на заваряване. По-удобно е да се интегрират такива захранвания за приложения за автоматизация.

При заваръчен ток от 400-420 A и повече (диаметър на проводника 2 mm, обратна полярност) се получава струйно пренасяне на електродния метал. Тел Sv-08G2SNMT може успешно да извършва заваряване на вятъра, с пролуки и при други условия, при които е трудно да се избегне навлизането на въздух в зоната на дъгата. Заваряването с тази тел също позволява използването на принудителни режими, без образуване на пори в шевовете.

Заваряването е производствен процес, който съединява материали, обикновено метали или термопласти, чрез причиняване на коалесценция. Това често се прави чрез топене на заготовки и добавяне на пълнител, за да се образува басейн от разтопен материал, който се охлажда, за да стане здрава фуга. Понякога заварката се прави с помощта на налягане, със или без топлина. За разлика от това, запояването и запояването включват топене на материал с ниска точка на топене между частите, за да се образува връзка между тях, без да се топят детайлите.

За заваряване могат да се използват различни източници на енергия, включително газов пламък, електрическа дъга, лазер, електронен лъч, триене и ултразвук. Макар че често е промишлен процес, заваряването може да се извършва в много различни среди, включително на открито, под вода и в космоса. Въпреки това, независимо от местоположението, заваряването остава опасно и трябва да се вземат предпазни мерки, за да се избегнат изгаряния, електрически удар, токсични изпарения и прекомерно излагане на ултравиолетово лъчение.

Технология на заваряване в смеси CO2 и CO2 + Ar или CO2 + 02. При заваряване във въглероден диоксид основните видове заварени съединения и техните конструктивни елементисе избират съгласно GOST 14771-76.

Приблизителните режими на заваряване за нисковъглеродни и нисколегирани стомани във въглероден диоксид са дадени в табл. 58, 59.

Източникът на захранване на дъгата е заваръчен токоизправител или преобразувател с твърда или нарастваща външна характеристика. Заваряването се извършва с обратна полярност.

Контрол на заваряване

До края на деветнадесети век единственият процес на заваряване е ковашкото заваряване, което ковачите са използвали в продължение на векове за свързване на метали чрез нагряване и удряне. Дъгово и кислородно-горивно заваряване е един от първите процеси, разработени в края на века, а съпротивителното заваряване е въведено скоро след това. Няколко модерни метода на заваряване са разработени след войните, включително ръчни методи като заваряване с екранирана метална дъга, сега един от най-популярните методи за заваряване, както и полуавтоматични и автоматични процеси като газово дъгово заваряване, подводно дъгово заваряване и флюс -дъгово заваряване с сърцевина..

Разстоянието между мундщука и продукта (удължител на проводника) при ток 60-150 A и напрежение на дъгата 22 V обикновено се приема 7-14 mm, при ток 200-500 A и напрежение 30- 32 V - 15-25 мм.

Метал с дебелина 1,5-3 мм е заварен челни заваркиелектрод за тежест. | Повече ▼ тънък метал(0,8-1,2 мм) се заварява върху медна или останала стоманена облицовка.

Механизираното дъгово заваряване с консумативен електрод в среда на защитен газ е вид електродъгово заваряване, при което електродният проводник се подава автоматично с постоянна скорост, а заваръчната горелка се премества ръчно по шева. В този случай дъгата, изпъкналостта на електродната тел, басейнът от разтопен метал и неговата втвърдяваща се част са защитени от въздействието на околния въздух чрез защитен газ, подаван в зоната на заваряване.

Развитието продължава с изобретяването на лазерното заваряване и заваряването с електронен лъч през втората половина на века. Днес науката продължава да се развива. Роботизираното заваряване става все по-често срещано в промишлените условия и изследователите продължават да разработват нови методи за заваряване и да разбират по-добре качеството и свойствата на заваръчния шев.

В бъдеще заваряването ще играе важна роля в развитието на нови изследвания и човешко строителство. Изглежда, че използването на заваряване няма да бъде заменено просто поради ефективността и дълготрайността на процеса. Историята на комбинирането на метали датира няколко хилядолетия, с най-ранните примери заваръчни работисвързани с бронзовата и желязната епоха в Европа и Близкия изток. Заваряването е използвано при изграждането на железен стълб в Делхи, Индия, издигнат около 310 и тежащ 4 метрични тона.

Основните компоненти на този процес на заваряване са:

Източник на енергия, който осигурява на дъгата електрическа енергия;

- захранващ механизъм, който подава електроден проводник в дъгата с постоянна скорост, която се стопява от топлината на дъгата;

- защитен газ.

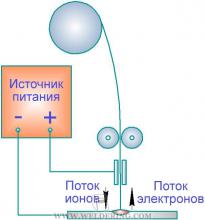

Дъгата гори между детайла и консумативния електроден проводник, който непрекъснато се подава в дъгата и който служи като пълнител. Дъгата топи ръбовете на частите и телта, чийто метал преминава към продукта в получената заваръчна вана, където металът на електродната тел се смесва с метала на продукта (тоест основния метал). Докато дъгата се движи, разтопеният (течният) метал на заваръчната вана се втвърдява (тоест кристализира), образувайки заварка, която свързва ръбовете на частите. Заваряването се извършва с постоянен ток с обратна полярност, когато положителният извод на източника на захранване е свързан към горелката, а отрицателният извод е свързан към продукта. Понякога се използва и директен полярност на заваръчния ток.

Средновековието донесе успех в ковашкото заваряване, по време на което ковачите многократно удряха нагрятия метал, докато настъпи залепване. Ренесансовите занаятчии са били опитни в този процес и индустрията продължава да расте през следващите векове. Заваряването обаче се трансформира през деветнадесети век.

Първоначално заваряването с кислородно гориво беше един от най-популярните методи за заваряване поради своята мобилност и относително ниска цена. Въпреки това, както през 20-ти век, индустриалните приложения не го харесват. Той беше до голяма степен заменен от дъгова заварка, тъй като металните електродни покрития, които стабилизираха дъгата и защитаваха основния материал от примеси, продължиха да се разработват.

Като източник на захранване се използват заваръчни токоизправители, които трябва да имат твърда или леко потапяща външна характеристика ток-напрежение. Тази характеристика осигурява автоматично възстановяване на зададената дължина на дъгата в случай на нейното нарушаване, например, поради колебанията на ръката на заварчика (това е така нареченото саморегулиране на дължината на дъгата). По-подробно източниците на енергия за MIG / MAG заваряване са описани в статията.

Функции на сърцевината на тел с поток

Защитният газ е подложен на проверка, докато учените се опитват да защитят заварките от въздействието на кислорода и азота в атмосферата. Порьозността и крехкостта бяха основните проблеми, а разработените решения включват използването на водород, аргон и хелий като атмосфера за заваряване. През следващото десетилетие по-нататъшният напредък направи възможно заваряването на реактивни метали като алуминий и магнезий.

Заваряването под флюс е изобретено същата година и продължава да е популярно и днес. Въпреки това и двата процеса все още са доста скъпи поради високата цена. необходимото оборудванеи това ограничава тяхното приложение. Тези процеси използват източника на заваръчна енергия за създаване и поддържане електрическа дъгамежду електрода и основния материал за стопяване на металите в точката на заваряване. Те могат да използват както директни, така и променлив ток, както и консумативни или неконсумативни електроди.

Като консумативен електрод може да се използва електроден проводник с твърдо сечение и тръбен участък. Тръбна тел е запълнена отвътре с прах от легиращи, шлака и газообразуващи вещества. Такава тел се нарича тел с флюс, а процесът на заваряване, при който се използва, е заваряване с флюс.

Има доста широк избор от проводници за заваръчни електроди за заваряване в защитни газове, които се различават по химичен състави диаметър. Изборът на химичния състав на електродния проводник зависи от материала на продукта и до известна степен от вида на използвания защитен газ. Химичният състав на електродната тел трябва да бъде близък до химичния състав на основния метал. Диаметърът на електродната тел зависи от дебелината на основния метал, тип заварено съединениеи позиции за заваряване.

Основната цел на защитния газ е да предотврати директен контакт на околния въздух с метала на заваръчната вана, да излиза извън електрода и дъгата. Защитният газ влияе върху стабилността на дъгата, формата на заваръчния шев, дълбочината на проникване и якостните характеристики на заваръчния метал. За повече информация относно защитните газове, както и заваръчните проводници, вижте статията.

Разновидности на процеса на заваряване MIG / MAG

В Европа заваряването с консумативи електроди, защитени с газ, се съкращава като MIG/MAG (MIG/MAG). MIG означава "Метален инертен газ". При този тип процес се използва инертен (неактивен) газ, т.е. такъв, който не реагира химически с метала на заваръчната вана, като аргон или хелий. Като правило, при заваряване в чист инертен газ, въпреки добра защитазоната на заваряване от излагане на околния въздух, образуването на заваръчния шев се влошава и дъгата става нестабилна. Тези недостатъци могат да бъдат избегнати, ако се използват смеси от инертни газове с малки добавки (до 1 - 2%) от активни газове като кислород или въглероден диоксид (CO 2).

MAG означава Metal Active Gas. Този вид заваряване в защитни газове включва заваряване в смеси от инертни газове с кислород или въглероден диоксид, чието съдържание е 5 - 30%. При такова съдържание на кислород или въглероден диоксид сместа става активна, т.е. влияе върху протичането на физикохимичните процеси в дъгата и заваръчната вана. Заваряването на нисковъглеродни стомани може да се извършва в среда с чист въглероден диоксид (CO 2). В някои случаи използването на чист въглероден диоксид осигурява по-добра форма на проникване и намалява склонността към образуване на пори.

Тъй като при този метод на заваряване електродната тел се подава автоматично и заваръчната горелка се движи по шева ръчно, този метод на заваряване се нарича механизиран, а заваръчната инсталация се нарича механизиран апарат ( полуавтоматично заваряване). Въпреки това, защитеното с газ заваряване може да се извърши и автоматично, когато се използват мобилни колички или мобилни заваръчни глави.

Области на използване

MIG или MAG заваръчните процеси са подходящи за заваряване на всички обичайни метали като нелегирани и нисколегирани стомани, неръждаеми стомани, алуминий и някои други цветни метали. Нещо повече, този процес на заваряване може да се използва във всички пространствени позиции. Поради многото си предимства, MIG/MAG заваряването се използва широко в много индустрии.

Заваръчна машина за MIG/MAG заваряване

Състои се от:

Източник на захранване на заваръчната дъга;

- механизъм за подаване на електродна тел;

- заваръчна горелка;

- контролен панел на устройството (комбиниран с източник на захранване, а понякога и с подаващо устройство за електрод).

Типично външен видзаваръчна механизирана машина за заваряване MIG/MAG

Източник на мощносте предназначена да осигури на заваръчната дъга електрическа енергия, която осигурява функционирането й като източник на топлина. В зависимост от характеристиките на конкретен заваръчен процес източникът на захранване трябва да има определени характеристики (необходимата форма на външната характеристика ток-напрежение - I-V характеристика, индуктивност, определена стойност на напрежението на отворена верига и ток на късо съединение, необходимите диапазони на заваръчен ток и напрежение на дъгата и др.). Източниците на енергия се използват за MIG/MAG заваряване постоянен ток(изправители или генератори) с твърд (наклонен) VVC. Обхватът на заваръчните токове, осигурени от източниците на енергия на устройствата за механизирано заваряване, е 50 - 500 A. Но като правило се използват режими в диапазона от 100 - 300 A. За повече информация относно източниците на електродъгово заваряване вижте Източници на захранване за дъгова заварка

Механизъм за подаване на теле проектиран да подава консумативен електроден проводник в дъгата с определена скорост. Основните компоненти на механизма за подаване на електродната тел са показани на фигурата по-долу.

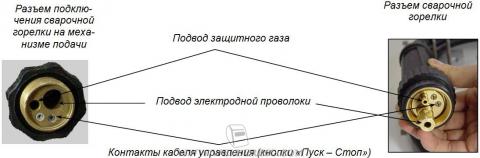

Чрез съединителя за свързване на заваръчната горелка и захранващия механизъм, електродната тел и защитният газ се подават към зоната на заваряване, а бутонът "Старт - Стоп" на горелката е свързан към веригата за управление на механизма за подаване. Конекторът, показан на фигурата по-долу, е стандартен евро конектор. На практика могат да се срещнат и други видове съединители.

Задължителен елемент от контролния панел на механизма за подаване е регулаторът на скоростта на подаване на електродната тел. Понякога, за удобство при регулиране на параметрите на режима на заваряване, особено в случай на използване на преносими захранващи устройства, на тази конзола може да се постави и регулатор на напрежението на дъгата, както в случая, показан на фигурата.

За механизирано заваряване с консумативен електрод в защитни газове (MIG / MAG) се използват два вида захранващи устройства:

С 2 ролкови задвижвания;

- с 4 ролково задвижване.

На снимките по-долу влявое показано едно от 2-те ролкови задвижвания на механизма за подаване (горната ролка е притискащата ролка). Задвижванията от този тип се използват само за изтегляне на твърда стоманена тел. Същата фигура вдясно показва пример за 4-ролков механизъм за подаване на задвижване, който се препоръчва за изтегляне на жици и проводници, изработени от меки материали (алуминий, магнезий, мед), тъй като осигурява стабилно подаване на тел с по-малко натискане натиск върху притискащите ролки, което предотвратява счупването на проводника.

В съвременните задвижвания на механизма за подаване, като правило, се използват ролки със специален дизайн - със задвижващо зъбно колело. По този начин, след като притискащата ролка е притисната към задвижващата ролка и техните зъбни колела са захванати, предаването на теглещата сила от задвижващия механизъм към електродната тел се осъществява през двете ролки.

Профилът на подаващите ролки (т.е. формата на повърхността или жлеба) зависи от материала и конструкцията на запълващата тел. За твърда стоманена тел прихващащите ролки са с плоска повърхност или с назъбени и V-образни жлебове, а задвижващите ролки имат V-образен жлеб и понякога назъбени.

За проводници, изработени от меки материали (алуминий, магнезий, мед), се използват ролки с U-образен или V-образен гладък жлеб. Не трябва да се използват назъбени ролки, тъй като те причиняват образуването на малки стърготини, които запушват направляващия канал в горелката.

За тел с флюс се използват ролки с V-образен гладък жлеб (при 4-ролкови задвижвания на подаващия механизъм) или с V-образен жлеб с прорез.

Ролките се различават по дълбочина на канала в зависимост от диаметъра на телта. Номиналният диаметър на електродния проводник за тази ролка е посочен на страничната му повърхност.

Механизмите за захранване са направени от няколко вида:

- в единична кутия с източник на захранване (за компактност)

- поставен върху източника на захранване (за устройства с висока мощност)

- преносим (за разширяване на зоната на обслужване на заваряване)

Механизмът за подаване на тел може също да бъде вграден в горелката. В този случай електродният проводник се избутва през маркуча от стандартен механизъм за подаване и едновременно с това се изтегля от него чрез механизма на горелката. Тази система („push-pull“) позволява използването на горелки със значително по-дълги маркучи.

При някои механизми за подаване телената макара се поставя отвън. Това улеснява подмяната му. Това е важно за случаите, когато поради интензивния режим на работа телта в макарата бързо се изчерпва.

Спирачното устройство на калерчето, предвидено в механизмите за подаване, предотвратява спонтанното й развиване.

Контролен панел на устройствотопроектиран да регулира скоростта на подаване на електродната тел и напрежението на отворената верига (напрежение на дъгата), програмиране на цикъла на заваряване (време за предварително продухване на газ, време за продухване на газ след изключване на заваръчния ток, параметри за "мек старт" и др.), настройка параметрите на импулсния режим на заваряване, настройките за синергичен контрол на процеса на заваряване и за други функции.

Таблото за управление на механизирана заваръчна машина с отделно електроподаващо тел може да бъде разделено; някои от контролите са разположени на предния панел на източника на захранване (това е преди всичко бутонът за захранване, регулаторът на напрежението на дъгата и т.н.), а другата част е на предния панел на захранващия механизъм (за например регулаторът на скоростта на подаване на електродната тел).

Някои контроли (предимно напрежение на дъгата и скорост на подаване на тел), както и индикатори за параметрите на режима на заваряване, могат да бъдат поставени на дръжката на заваръчната горелка.

Снимката по-долу показва някои видове дистанционни управления (от прости до сложни).

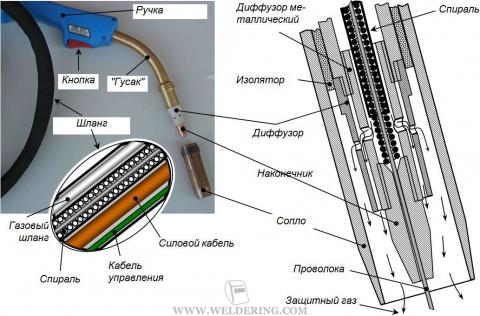

- предназначени за насочване на електродния проводник в зоната на дъгата, захранване към него заваръчен ток, доставка на защитен газ и управление на процеса на заваряване.

Обикновено заваръчните горелки MIG/MAG са с естествено въздушно охлаждане. Въпреки това, горелки с принудително водно охлаждане на захранващия кабел в маркуча на горелката и главата на заваръчната горелка до газовата дюза се използват и за заваряване при по-високи режими.

В единия край на маркуча на горелката има конектор за свързване към захранващия механизъм. Чрез съединителя за свързване на заваръчната горелка и механизма за подаване, електродната тел и защитният газ се подават към зоната на заваряване, заваръчният ток се подава към дъгата, а бутонът "Старт - Стоп" на горелката е свързан към верига за управление на захранващия механизъм. Самият маркуч има спирала, през която преминават заваръчната тел, заваръчния (захранващ) кабел, газов маркучи кабел за управление.

Другият край на маркуча е свързан към дръжката на заваръчната горелка, в главата на която има:

Дифузор с отвори за защитен газ;

- токопроводящ накрайник;

- газова дюза.

Токопроводящите накрайници са предназначени за подаване на заваръчен ток към електродната тел. Те се предлагат в различни дизайни и са изработени от сплави на медна основа. Накрайниците трябва да бъдат избрани в съответствие с диаметъра на използвания електроден проводник.

В зависимост от конструкцията на заваръчната горелка, газовите дюзи също имат различни форми и размери.

На дръжката на заваръчната горелка има бутон старт-стоп. На няколко съвременни видоветам също могат да се поставят заваръчни горелки, някои контроли (на първо място, напрежение на дъгата и скорост на подаване на електродната тел), както и индикатори за параметрите на режима на заваряване.

Разходомери на газ

В заваръчните инсталации се използват поплавъчни и дроселни разходомери за газ. Разходомери или ротаметри от поплавък тип се състоят от стъклена тръба с вътрешен коничен отвор. Тръбата е разположена вертикално с широкия край нагоре. Вътре в тръбата е поставен поплавък, който се движи свободно в нея. Газът се довежда до долния край на тръбата и се отстранява от горния. При преминаване през тръбата газът повдига поплавъка, докато междината между поплавъка и стената на тръбата достигне такава стойност, при която налягането на газовата струя балансира теглото на поплавъка. Колкото по-голям е газовият поток, толкова по-високо се издига поплавъкът.

![]()

Всеки разходомер е оборудван с индивидуална диаграма за калибриране, която показва връзката между деленията на скалата на тръбата и въздушния поток. Дебитът, измерен от ротаметъра, се променя чрез промяна на теглото на поплавъка, правейки го от ебонит, дуралуминий, устойчива на корозия стомана или други материали.

Разходомерът от дроселиращ тип е проектиран на принципа на промяна на спада на налягането в камерата преди и след дроселиращия отвор с малък отвор. Когато газът преминава през малък отвор, се установява различно налягане преди и след диафрагмата, в зависимост от скоростта на газовия поток. Дебитът се преценява от този спад на налягането. За всеки разходомер и газ се изгражда индивидуален график. Границите на измерване на дебита се променят чрез промяна на диаметъра на отвора в диафрагмата. На този принцип са изградени редукторните разходомери U-30 и DZD-1-59M, които позволяват измерване на газовия поток в диапазона от 2,5-55 l / min.

Газови сушилни

Газовите сушилни се използват при използване на мокър CO 2 . Осушителите се предлагат с високо и ниско налягане. Обезвлажнител високо наляганемонтиран преди редуктор. Сушилнята е малка и изисква честа смяна на десиканта. Сушилнята с ниско налягане е със значителни размери, монтира се след редуктор, не изисква честа смяна на десиканта. Такава сушилня е едновременно и приемник на газ и подобрява равномерността на подаването на газ. Като десикант се използват силикагел и алумогел, по-рядко меден сулфат и калциев хлорид. Силикагелът и медният сулфат, наситени с влага, могат да бъдат възстановени чрез калциниране при температура 250-300°C.

Газовият нагревател на въглероден диоксид е електрическо устройство и е предназначен да загрява въглероден диоксид, за да предпази газовите канали от замръзване. Монтира се пред редуктора. От съображения за безопасност газовите нагреватели обикновено се правят със захранване с ниско напрежение от 20 ... 36 V и като правило се свързват към съответния контакт на източника на захранване на заваръчната машина. За да избегнете прегряване газов редуктортой трябва да бъде отделен от нагревателя с преходна тръба с дължина най-малко 100 mm.

газов клапан

Газовият клапан се използва за запазване на защитен газ. Препоръчително е вентилът да се монтира възможно най-близо до заваръчната горелка. В момента електромагнитните газови клапани са най-широко използвани. В полуавтоматичните устройства се използват газови клапани, вградени в дръжката на държача. Газовият клапан трябва да бъде включен по такъв начин, че подаването на защитен газ да бъде осигурено преди или едновременно със запалването на дъгата, както и подаването му след прекъсване на дъгата, докато кратерът на заварката се втвърди напълно. Желателно е да можете да включите и подаването на газ без започване на заваряване, което е необходимо при настройка на заваръчната инсталация.

Газови смесителипредназначени за получаване на смеси от газове в случай, когато не е възможно да се използва предварително приготвена смес от желания състав.

Видове пренос на метал при MIG/MAG заваряване

Процесът на заваряване MIG/MAG, като процес на консумативи електроди, се характеризира с прехвърляне на електродния метал през дъгата в заваръчната вана. Прехвърлянето на метал се извършва с помощта на капки от разтопен електроден метал, образувани в края на електродната тел. Техният размер и честота на преход към заваръчната вана зависят от материала и диаметъра на електродната тел, вида на защитния газ, полярността и стойността на заваръчния ток, напрежението на дъгата и други фактори. Естеството на прехвърлянето на електродния метал определя по-специално стабилността на процеса на заваряване, нивото на пръскане, геометричните параметри, външния вид и качеството на заваръчния шев.

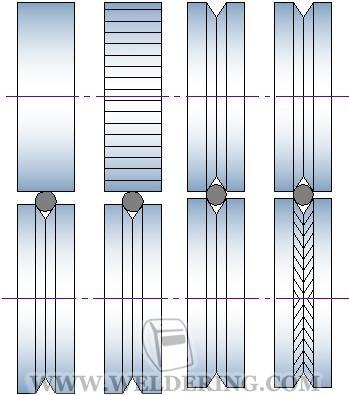

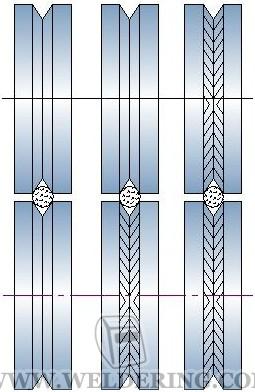

При MIG/MAG заваряването преносът на метал се осъществява главно в две форми. При първата форма капката докосва повърхността на заваръчната вана още преди отделяне от края на електрода, образувайки късо съединение и причинявайки угасване на дъгата, поради което този вид пренос се нарича пренос с къси съединения. Обикновено преносът на метал с къси съединения се извършва при ниски условия на заваряване, т.е. нисък заваръчен ток и ниско напрежение на дъгата (късата дъга гарантира, че капката докосва повърхността на басейна, преди да се отдели от края на електрода).

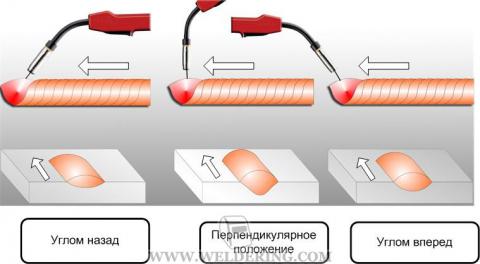

Поради ниските условия на заваряване, както и факта, че дъгата не гори за част от времето, внасянето на топлина в основния метал при заваряване с къси съединения е ограничено. Тази особеност на процеса на заваряване с късо съединение го прави най-подходящ за заваряване на тънка ламарина. Малка заваръчна вана и къса дъга, която ограничава прекомерния растеж на капчиците, осигуряват лесен контрол на процеса и позволяват заваряване във всички пространствени позиции, включително над главата и вертикално, както е показано на тази снимка.

Когато се използва заваряване с късо съединение на по-дебели фуги, може да възникнат подрязвания и липса на проникване.

Във втората форма капката се отделя от края на електрода, без да докосва повърхността на заваръчната вана и следователно този вид прехвърляне се нарича пренос без къси съединения. Последната форма на пренос на метал се подразделя на пренос на груби капчици и трансфер на фини капчици.

Прехвърлянето на метал с големи капки възниква, когато заваряването се извършва при високи напрежения на дъгата (с изключение на къси съединения) и средни заваръчни токове. Обикновено се характеризира с неравномерен преход на големи капки разтопен електроден метал (по-голям от диаметъра на електрода) и ниска скорост на трансфер (от 1 до 10 капки в секунда). Поради факта, че гравитацията играе решаваща роля при този вид пренасяне на метал, заваряването е ограничено само до долно положение.

При заваряване в вертикално положениенякои капки могат да паднат, заобикаляйки заваръчната вана (както можете да видите на тази снимка на последния кадър).

Заваръчната вана е голяма и следователно трудна за управление, с тенденция да се спуска при заваряване във вертикално положение или да изпада при заваряване в горно положение, което също изключва заваряване в тези пространствени позиции. Тези недостатъци, както и неравномерното образуване на заваръчния шев, правят нежелателно използването на този вид пренос на метал при MIG/MAG заваряване.

Преносът на метал с малки капки се характеризира с еднакви капки с малки размери (близки до диаметъра на електрода), които се отделят от края на електрода с висока честота.

Този тип трансфер обикновено се наблюдава при заваряване с обратна полярност защитна смесна базата на аргон и при високи напрежения на дъгата и заваръчни токове. Поради факта, че този вид прехвърляне изисква използването на висок заваръчен ток, което води до висока топлинна мощност и голяма заваръчна вана, той може да се използва само в долно положение и не е подходящ за заваряване на тънка ламарина. Използва се за заваряване и запълване на метални канали с големи дебелини (обикновено с дебелина над 3 mm), предимно при заваряване на тежки метални конструкции и в корабостроенето. Основните характеристики на процеса на заваряване с фин капкопренос са: висока стабилност на дъгата, почти без пръски, умерено образуване на заваръчни изпарения, добро омокряне на ръбовете на заварката и високо проникване, гладка и равномерна повърхност на заварката, възможност за заваряване при по-високи режими и висока скорост на отлагане. Поради тези предимства капковото пренасяне на метал винаги е желателно там, където е възможно приложението му, но изисква строг избор и поддържане на параметрите на процеса на заваряване.

При заваряване на MAG в среда на CO 2 е възможен само един вид прехвърляне - с къси съединения.

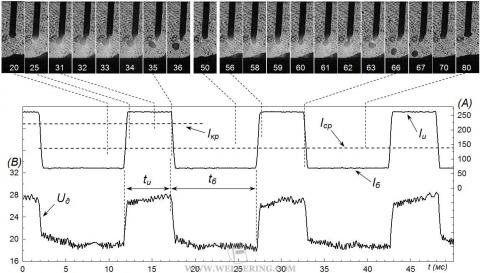

Пренос на импулс от електроден метал

В една от разновидностите на MIG / MAG заваряване се използват импулси на ток, които контролират прехода на капките на електродния метал по такъв начин, че преносът на метал с малки капки се извършва при средни заваръчни токове (Iav) под критичната стойност. С този метод за контролиране на трансфера на метал, токът е принуден да се променя между две нива, наречени базов ток (Ib) и импулсен ток (Ii). Нивото на базовия ток, което е приблизително равно на 50 ... 80 A, се избира от условието за достатъчно, за да се осигури поддържането на дъгата с лек ефект върху топенето на електрода. Функцията на импулсния ток, който надвишава критичния ток (нивото на тока, при което преносът на метал от големи капки се превръща в малки капки), е топенето на края на електрода, образуването на капка с определен размер и отделяне на тази капка от края на електрода чрез действието на електромагнитна сила (ефект на щипка). Сумата от продължителността на импулса (ti) и основата (tb) определя текущия период на пулсации, а неговата реципрочна стойност дава честотата на пулсации. Честотата на повторение на токовите импулси, тяхната амплитуда и продължителност определят освободената енергия на дъгата и следователно скоростта на топене на електрода.

Процесът на импулсно-дъгово заваряване съчетава предимствата на процеса на заваряване с късо съединение (като ниска входяща топлина и способност за заваряване във всички пространствени позиции) и процес на фин трансфер на заваряване (без пръски и добро образуване на заваръчен метал).

По време на един токов импулс могат да се образуват от една до няколко капки, които да се прехвърлят в заваръчната вана. Оптималният трансфер на метал е, когато само една капка електроден метал се образува и прехвърля за всеки токов импулс, както е показано на фигурата по-долу. За неговото изпълнение е необходимо внимателно регулиране на параметрите на IDS заваряване, което в съвременните източници на енергия се извършва автоматично на базата на синергичен контрол.

MIG/MAG параметри на заваряване

Параметрите на режима на заваряване с MIG/MAG защитен газ включват:

Заваръчен ток (или скорост на подаване на електродната тел);

- напрежение на дъгата (или дължина на дъгата);

- полярност на заваръчния ток;

- скорост на заваряване;

- дължината на пръчката извън електродния проводник;

- наклон на електрода (факел);

- позиция на заваряване;

- диаметър на електрода;

- състава на защитния газ;

- консумация на защитен газ.

Влияние на полярността на тока върху процеса на MIG/MAG заваряване

Полярността на заваръчния ток значително влияе върху естеството на процеса на заваряване MIG / MAG. Така че, когато се използва обратна полярност, процесът на заваряване се характеризира със следните характеристики:

Повишено топлоотдаване на продукта;

- по-дълбоко проникване;

- по-ниска ефективност на топене на електроди;

- голям избор от внедрени видове трансфер - метални, позволяващи ви да изберете оптималния (с късо съединение, голям капак, малък капка, джет, IDS ...).

Докато при заваряване в директна полярност има:

Намалено подаване на топлина към продукта;

- по-малко дълбоко проникване;

- висока ефективност на топене на електроди;

- естеството на преноса на електродния метал е изключително неблагоприятно (голямо падане с ниска редовност).

Повишено топлоотдаване на продукта |

Намалено подаване на топлина към продукта |

Качествен сравнителен анализ на характеристиките на MIG/MAG заваряване на обратна и директна полярност

Разликите в свойствата на дъгата с директна и обратна полярност са свързани с разликата в отделянето на топлина от дъгата при катода и анода по време на заваряване на консумативи електрод; повече топлина се генерира на катода, отколкото на анода. Следва приблизително количество генериране на топлина в различни части на дъгата във връзка с MIG / MAG заваряване (като продукт на спада на напрежението в съответната област на дъгата и заваръчния ток):

В катодната област: 14 V x 100 A = 1,4 kW на дължина ≈ 0,0001 mm;

В дъговата колона: 5 V x 100 A = 0,5 kW за дължина ≈ 5 mm;

В анодната област: 2,5 V x 100 A = 0,25 kW на дължина ≈ 0,001 mm.

Разликата в отделянето на топлина в анодната и катодната област определя по-дълбоко проникване на основния метал при обратна полярност, по-висока скорост на топене на електрода при права полярност, както и неблагоприятен трансфер на метал, наблюдаван при права полярност, когато капката има тенденция към да бъде отблъснат в обратна посока от заваръчната вана. Последното е резултат от повишена сила на реакция. Реакционната сила възниква в резултат на реактивното действие върху капката на струята метални пари, излизащи от активното място, т.е. повърхност на капчиците най-висока температура. Реакционната сила предотвратява отделянето на капката от края на електрода и е значителна, тя може да предизвика пренос на метал с характерно отблъскване на капките от дъгата, придружено от голямо пръскане на метала. Действието на тази сила е с порядък по-ниско при обратна полярност (когато електродът е анод), отколкото върху права линия (когато електродът е катод).

В обобщената диаграма по-долуса показани области на препоръчителни комбинации от напрежение на дъгата и заваръчен ток за заварки от различни видове и различни пространствени позиции.

![]() /p>

/p>

Влияние на позицията на горелката и техниката на заваряване върху образуването на заварка.

">

">

Предимства и недостатъци

Основните предимства на процеса на MIG/MAG заваряване са висока производителност и високо качество на заварката. Високата производителност се обяснява с липсата на времеви загуби за смяна на електрода, а също и с факта, че този метод позволява използването на висок заваръчен ток.

Друго предимство на този метод на заваряване е ниското топлоотдаване, особено при заваряване с къса дъга (при заваряване с къси съединения), което прави този метод най-подходящ за заваряване на тънка ламарина, както и за заваряване във всички пространствени позиции.

Тези предимства правят MIG/MAG заваряването особено подходящо за роботизирано заваряване.

Недостатъците на този процес в сравнение със заваряването на електроди с покритие включват следното:

Оборудването е по-сложно и по-скъпо;

- по-трудно е да се заварява на труднодостъпни места, тъй като горелката като правило е по-голяма от държача на електрода и трябва да е близо до зоната на заваряване, което не винаги е възможно;

- по-сложна връзка между параметрите на заваряване;

- се поставят по-високи изисквания към подготовката и почистването на ръбовете;

- по-силно излъчване от дъгата.

MIG/MAG заваряване с нарязана тел

Заваряването с тел с флюс може да се извършва на същото оборудване като заваряването на твърда тел. Съкратено наименование на този процес, прието в чужбина - FCAW (Flux Cored Arc Welding).

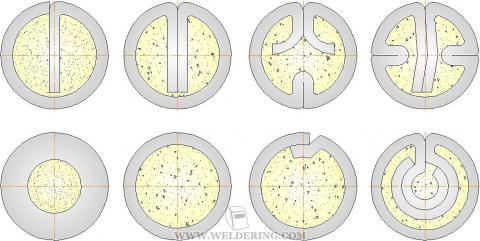

Телът с сърцевина е тръба от нелегирана стомана, пълна с прах (флюс). Конструкцията на някои видове проводници с флюс е показана по-долу.

Всеки тип тел с флюс има свой собствен състав на потока. Чрез потока е възможно да се променят характеристиките на дъгата и преноса на електродния метал, както и металургичните характеристики на образуването на заваръчния шев. Благодарение на това беше възможно да се преодолеят някои от недостатъците, присъщи на процеса на MAG заваряване с твърда тел. Например, тел с флюс позволява въвеждането на легиращи елементи през флюса в заваръчния метал, което не може да се направи в случай на използване на твърда тел поради влошаването на естеството на изтегляне.

Обикновено газовата защита при заваряване с FCAW се осигурява от газ, доставян отвън (Gas-shielded FCAW - FCAW-G). Въпреки това са разработени проводници, в които се получава достатъчно количество защитен газ чрез разлагане на потока при нагряване; това е така нареченият процес на заваряване с флюсирана тел (Self-shielded FCAW - FCAW-S).

Всъщност заваряването с флюс е просто специален вид заваръчен процес с защитен газ. Следователно, той се характеризира със същите характеристики като другите заваръчни процеси, защитени с газ, тъй като също се нуждае от ефективна газова защита на зоната на заваряване. Например изискването за подкрепа минимално разстояниемежду газовата дюза и детайла важи и за FCAW заваряване. Трябва да се вземат мерки срещу течения от отворени врати и прозорци, тъй като те могат да издухат защитния газ встрани. Същото важи и за въздушните потоци от вентилационни системи и дори от заваръчни системи с въздушно охлаждане.

Функции на сърцевината на тел с поток

Съставът на флюса е разработен в зависимост от областта на приложение на тел с флюс. Основната функция на флюса е да почисти заваръчния метал от газове като кислород и азот, които имат отрицателен ефект върху механичните свойства на заваръчния шев. За да се намали съдържанието на кислород и азот в заваръчния метал, към потока на жицата се добавят силиций и манган, които са деоксидатори, а също така подобряват механични свойстваметални. Елементи като калций, калий и натрий се въвеждат в потока, за да се придадат свойства на шлаката, които подобряват защитата на разтопения метал от излагане на атмосферен въздух по време на кристализация на метала.

В допълнение, шлаката осигурява:

Формиране на заваръчната повърхност на необходимия профил;

- задържане на басейн от разтопен метал по време на заваряване във вертикално и надземни позиции;

- намаляване на скоростта на охлаждане на метала на заваръчната вана.

В допълнение, калият и натрият допринасят за по-мека (стабилна) дъга и намаляват пръските.

легиращи елементи.Легирането на заваръчния метал чрез тел с флюсирана сърцевина е по-предпочитано от легирането на заваръчния метал чрез твърда тел (технически е по-лесно да се въведат легиращи компоненти в сърцевината на тел с флюсирана сърцевина, отколкото да се направи твърда тел от легиран метал ). Обикновено се използват следните легиращи елементи: молибден, хром, никел, въглерод, манган и др. Добавянето на тези елементи към заваръчния метал повишава неговата здравина и пластичност, и в същото време границата на провлачване, а също така подобрява заваряемостта на метала.

Съставът на потока определя дали жилото с сърцевина ще бъде рутилов или основен тип (както е случаят с електродите с покритие).

Използват се и жили с сърцевина с високо съдържание на метален прах (метален корд). Потокът от този тип тел с сърцевина съдържа голямо количество железен прах, както и добавки от силиций и манган, които обикновено се намират в твърди проводници. Някои проводници също съдържат до 2% никел, което увеличава здравината при ниски температури.

Металокордните проводници се използват за заваряване челно и ъглови заваркивъв всички пространствени позиции. Те осигуряват висока производителност на отлагане. Заваръчният шев има гладка повърхност и не съдържа шлака, което означава, че могат да се направят многократни проходи без предварително почистване на предишното перче.

Области на използване

Понастоящем заваряването с флюс се използва там, където по-рано са били използвани електроди с покритие, например в корабостроенето и други отрасли на тежкото инженерство по отношение на дебелини над 1,5 mm на продукти, изработени от обикновени нисковъглеродни, топлоустойчиви, корозионни -устойчиви и неръждаеми стомани.

Предимства на заваряването с флюс

Заваряването с тел с флюс се характеризира със следните предимства:

Използването на този метод на заваряване е полезно от икономическа гледна точка. Осигурява високи скорости на заваряване и дълги интервали на дъга без прекъсвания (тъй като няма нужда от честа смяна на електродите);

- в същото време практически няма загуби на електродния проводник;

- методът осигурява приемливо качество при заваряване на метали, характеризиращи се с ниска заваряемост;

- проводниците с флюс от основния тип са по-малко чувствителни към замърсяване на основния метал и осигуряват плътна заварка с ниска склонност към напукване;

- заваряване може да се извършва във всички пространствени позиции;

- дъгата и заваръчната вана са ясно видими;

- след заваряване шевът изисква само малка обработка;

- вероятността от образуване на опасни дефекти в заваръчния шев е по-ниска в сравнение със заваряването с твърда тел.

Недостатъци на процеса на заваряване FCAW

Някои от недостатъците на заваряването с флюс са изброени по-долу:

Този метод на заваряване е много чувствителен към течения (отворени врати и прозорци), въздушни потоци от вентилационни системи и дори от системи за въздушно охлаждане на заваръчни инсталации;

- допълнителни разходи за изграждане на навес за заваръчното място при работа на открито;

- при недостатъчно познаване на заварчика за характеристиките на процеса и връзката между параметрите на режима са възможни такива сериозни дефекти в заваръчния шев като недостатъчно проникване;

- необходими са големи капиталови разходи за оборудване;

- при заваряване с тел с флюс, особено самоекраниран, се отделя относително голямо количество дим.