Видове пространствени позиции по време на заваряване. Характеристики на заваряването в различни пространствени позиции Ю. А. Дементиев Регионална държавна образователна институция за начално професионално образование

Видове свързване по позиция в пространството:

Хоризонтална

вертикална

Таван

Най-оптималното за заваряване е долната позиция на шева. Следователно, при проектирането на продукт и съставянето на технология процес на заваряванетова трябва да се има предвид. Заваряването в долна позиция допринася за висока производителност, е най-лесният процес за получаване на качествена заварка.

Хоризонталното и вертикалното положение на завареното съединение изисква напреднала квалификация от заварчика, а положението на тавана е най-отнемащо време и опасно.

23. Видове заварени съединения.Има няколко вида заварки в зависимост от вида на връзката: - шева дупена става, - шевът тройник връзка, - шев на нагъната фуга, - ъглов шев.

24. Какво е електродъгово заваряване? Електрическо заваряване -един от методите на заваряване, който използва електрическа дъга за нагряване и стопяване на метала. температура електрическа дъга(до 7000 °C) надвишава точките на топене на всички съществуващи метали.

Към електрода и детайла, който ще се заварява за образуване и поддържане на електрическа дъга от заваръчен трансформаторелектричество се доставя. Под действието на топлината на електрическата дъга (до 7000 ° C) ръбовете на частите, които трябва да бъдат заварени, и металът на електрода се разтопяват, образувайки заваръчна вана, която е в разтопено състояние за известно време. В заваръчната вана металът на електрода се смесва с разтопения метал на продукта (основен метал) и разтопената шлака изплува на повърхността, образувайки защитен филм. Когато металът се втвърди, заварено съединение. Енергията, необходима за образуване и поддържане на електрическа дъга, се получава от специални източници на DC или AC захранване.

В процеса на електрическо заваряване, консумативи и неконсумативни електроди. В първия случай образуването на заваръчния шев става по време на топенето на самия електрод, във втория случай, по време на топенето на пълнежната тел (пръчки и др.), която се въвежда директно в заваръчната вана.

За да предпазите заваръчния метал от окисляване, защитни газове(аргон, хелий, въглероден диоксид и техните смеси), подавани от заваръчната глава по време на процеса на електрическо заваряване.

За да се увеличи стабилността на електрическата дъга, в електродите могат да бъдат въведени лесно йонизиращи се елементи (калий, натрий, калций).

Разграничете електрическото заваряване променлив токи електрическо заваряване постоянен ток. При заваряване с постоянен ток шевът се получава с по-малко метални пръски, тъй като няма преминаване на нула и обръщане на полярността на тока.

Токоизправителите се използват в електрически заваръчни машини с постоянен ток.

Възможно е да се контролира положението на заваръчната дъга при заваряване с постоянен ток. Дъгата е същият токов проводник като обикновения проводник и се отклонява в магнитно поле в съответствие със закона на Ампер.

25. Какво е заваряване на Славянов и Бенардос?

Основната разлика между методите за използване на електрическа дъга, предложени от Бенардос и Славянов, е, че Славянов заменя въглеродния електрод на Бенардос с метален, в резултат на което в резултат на топене се получава течният метал, необходим за работа се получава.

Използването на консумативен метален електрод също така елиминира възможността от твърде много повишаване на температурата на детайла и опасността от карбуризиране на метала. В същото време беше възможно да се използва метален електрод, разтопен от дъга, като материал за отливки.

Методът на Славянов, т.е. работа с метални електроди, се оказа възможно да се използва за заваряване на метални части. В бъдеще Славянов започва да използва за някои операции, например за запечатване на стоманени ОТЛИВКИ и въглероден електрод. По този начин методите за електрическа обработка на метали, предложени от Бенардос и Славянов, се сближиха в това отношение, тъй като и двамата изобретатели започнаха да използват както въглеродни, така и метални електроди.

Въпреки това Бенардос първоначално предлага своя метод като метод на електрическо заваряване; Славянов, от друга страна, предложи свой метод като метод на електрическо леене, съответно той го нарече „електрическо леене на метали“. Според първоначалното предложение на Славянов изобретеното от него електрическо леене на метали се състои основно в изливане на разтопен токов ударметал върху метална повърхност и при изливане на липсващите части в някои метален продукт. Мястото, което трябва да бъде коригирано, се затваря в калъп и се запълва с електроден метал.

Заваряването започва със запалването на заваръчната дъга, което се случва, когато краят на електрода докосне продукта за кратко време. Поради протичането на ток на късо съединение и наличието на контактно съпротивление, краят на електрода бързо се нагрява до висока температураи се получава заваръчна дъга. По време на запалването на дъгата краят на електрода трябва да бъде отстранен от продукта с 4-5 mm. Дъгата се запалва чрез директно отделяне на електрода след късо съединение - по метода "чел" или чрез плъзгащо движение на края на електрода с кратко докосване на продукта - по метода "мач". Дъгата се движи по такъв начин, че да се осигури проникване на заварените ръбове и да се получи необходимото качество на нанесения метал при добро образуване на заварка. Това се постига чрез поддържане на дъгата с постоянна дължина и съответно преместване на края на електрода (фиг. 30).

30. Схема на основните движения на края на електрода

а - с повишено нагряване на двата ръба; b - същото, един ръб; в - при нагряване на средата на шева

В ръчно заваряванедължината на дъгата, в зависимост от марката и диаметъра на електрода, условията на заваряване, е 0,5-1,2 от диаметъра на електрода. Голямото увеличаване на дъгата води до намаляване на дълбочината на проникване, влошаване на качеството на шева, увеличаване на пръскането и понякога до образуване на пори; значително намаляване - до влошаване на образуването и късо съединение.

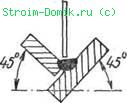

В газово заваряванемундщукът е разположен под определен ъгъл спрямо повърхността на детайла, който ще се заварява (фиг. 31). Колкото по-дебел е металът и по-голяма е неговата топлопроводимост, толкова по-голям е ъгълът на наклон. За по-добро нагряване на метала, ъгълът на наклона в началото на заваряването се задава повече, след което постепенно се намалява до нормална стойност, а в края на заваряването отново се намалява, за да се запълни по-добре кратера и да се предотврати изгарянето на метала . На фиг. 31.6 показва как да преместите мундщука по шева. Метод 4 се препоръчва за заваряване на тънка ламарина, методи 2 и 3 - за заваряване на метал със средна дебелина, метод 1 не се препоръчва поради възможността от окисляване на разтопения метал от атмосферния кислород. Телът за пълнене прави същите движения, но в обратна посока.

Има десен и ляв начин на газово заваряване. При правилния метод заваряването се извършва отляво надясно, пламъкът се насочва към заварената зона на шева, а телът за пълнене се движи след горелката.

31. Ъгли на наклон (а) и методи (1-4) на движение (b) на мундщука на горелката

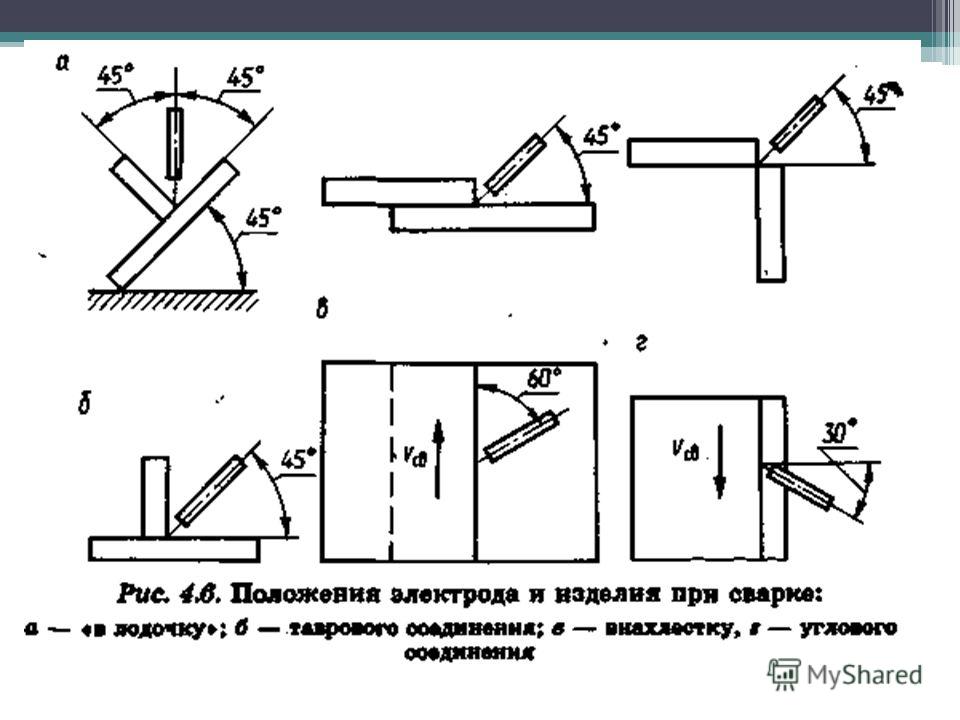

Качеството на шева с правилния метод е по-високо, топлината на пламъка се разсейва по-малко, отколкото при левия метод, следователно, вместо 90 °, ъгълът на рязане се прави 60-70 °, което намалява количеството на отложен метал и изкривяване на конструкцията. Производителността на десния метод е с 20-25% по-висока от тази на левия, а разходът на газ е с 15-20% по-малък. Правилният метод се препоръчва за заваряване на продукти с дебелина над 5 мм и метали с висока топлопроводимост. Мощността на пламъка се избира в размер на 120-150 dm3/h ацетилен на 1 mm дебелина на метала. Диаметърът на телта за пълнене е равен на половината от дебелината на метала, който ще се заварява. Левият метод на заваряване, когато заваряването се извършва от дясно наляво, заваръчният пламък се насочва към все още незаварените ръбове, а телта за пълнене се движи пред пламъка, се препоръчва за заваряване на тънки и топими метали (при заваряване на метал до с дебелина 3 мм, той е по-продуктивен от правилния метод). С този метод заварчикът ясно вижда заварения шев, следователно външен видшевът е по-добър, отколкото с правилния метод. Мощността на пламъка се избира в размер на 100-130 dm3/h ацетилен на 1 mm дебелина на метала. Диаметърът на телта за пълнене е с 1 mm по-голям, отколкото при правилния метод. Заваряването трябва да се стреми да се извършва в долна позиция, тъй като това създава най-много благоприятни условияза качествени шевове. В това положение разтопеният метал се прехвърля в заваръчната вана, която заема хоризонтално положение, по посока на гравитацията. В същото време заваряването в долна позиция е по-удобно и по-лесно за наблюдение на процеса. Метод на заваряване в долна позиция ъглови заваркинаречено заваряване "в лодката" (фиг. 32).

32. Заваряване на лодки

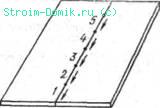

Има различни начини за заваряване на шевове. Изборът им зависи от дължината на шева и дебелината на метала, който ще се заварява. Конвенционално е прието да се наричат шевове с дължина до 250 mm къси, 250-1000 mm - средни, повече от 1000 mm - дълги. За къси шевове се препоръчва методът на заваряване „преминаване“ (фиг. 33, а), шевове със средна дължина - заваряване от средата към ръбовете или методът на обратната стъпка (фиг. 33.6, в), шевове от единични -преминаване на челни фуги, първи слой многопроходни шевовеи ъглови заварки - от средата към краищата по обратен стъпков начин (фиг. 33, г, д). Заваряването с обратна стъпка, с правилния избор на дължина на стъпалото, е най-ефективно, тъй като намалява неедновременността на еднопроходната заварка и следователно води до по-малки остатъчни деформации. При заваряване на челни или ъглови заварки с голямо напречно сечение шевът се нанася на няколко слоя. Освен това всеки слой от средната и горната част може да бъде получен в един, два или повече преминавания. При заваряване на дебел метал не се препоръчва всеки слой да се прави "преходно", тъй като това може да доведе до значителни деформации и появата на пукнатини в първите слоеве.

33. Методи за правене на шевове по дължината

а - "по пътя"; b - от средата към краищата; в - обратна стъпка; d, d - обратна стъпка от средата към краищата

За да се предотврати образуването на пукнатини по време на заваряване на дебел метал, трябва да се нанасят слоеве върху предишните слоеве, които все още не са изстинали. Това се постига при заваряване чрез блок (фиг. 34, в) и каскадни методи (фиг. 34, а). При блоковия метод целият шев се разделя по дължината на равни секции - блокове с дължина около 1 m, всеки блок е заварен от определен заварчик. Заваряването започва от средния блок. Веднага след първото преминаване в първата секция, още двама заварчици започват заваряване и така нататък, докато всички участъци по дължината не бъдат присвоени на заварчиците. Каскадният метод се състои в заваряване на участъци от 200 mm, на които се разделя целият шев, така че в края на първия слой от първата секция, без да спира, да продължи заваряването на първия слой в съседната секция. Заваряването "хълм" (фиг. 34.6) е вид каскаден метод и се извършва от двама заварчици едновременно, от средата до ръбовете.

34. Заваряване на дълги многослойни шевове

а - каскаден метод; б- "пързалка"; в - блоков метод

35. Ред (1-5) на зашиване

а - заваряване от ръба; b - заваряване от средата на шева

Както при електродъговото заваряване, долните шевове при газовото заваряване се правят лесно. Заваряването се извършва по ляв и десен начин в зависимост от дебелината на заварявания метал. При заваряване на дълги шевове се използват стъпкови и обратни стъпкови методи (фиг. 35). Шевовете са разделени на секции, които са заварени в определен ред. При полагане на всеки следващ участък предишният участък се припокрива с 10 "-20 мм, в зависимост от дебелината на заварявания метал.

Заваръчните шевове в позиции, различни от дъното, имат редица характеристики.

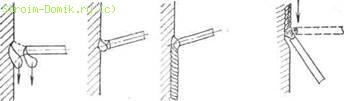

При заваряване във вертикално положение металът се прехвърля в заваръчната вана перпендикулярно на гравитацията. Следователно заваряването с покрити електроди трябва да се извършва с възможно най-късата дъга. В този случай диаметърът на електродите трябва да бъде не повече от 4 - 5 mm, а токът е с 15 - 20% по-нисък от стойностите на тока при заваряване в долна позиция. Когато електродният метал премине в заваръчната вана, количеството течен метал в него се увеличава и под действието на гравитацията металът може да изтече. Следователно електродът трябва бързо да се премести настрани, така че металът да се втвърди. Заваряването на вертикални шевове се извършва отдолу нагоре (фиг. 36, a - c) или отгоре надолу (фиг. 36, d).

36. Заваряване отдолу нагоре (a-c) и отгоре надолу (d)

По-удобно е заваряването отдолу нагоре, когато дъгата се възбужда в най-ниската точка, където се образува платформа от втвърден метал, върху която се задържат следващите капки разтопен метал. Много по-трудно е да се заварява отгоре надолу, отколкото отдолу нагоре. Този метод обикновено се използва за заваряване тънък метал. В началото на заваряването електродът се поставя перпендикулярно на повърхността и дъгата се възбужда в горната част на заваръчния шев. След появата на забележима капка течен метал върху повърхността, която ще се заварява, електродът се накланя надолу под ъгъл 10-15° и дъгата се насочва към разтопения метал.

Хоризонтални шевовезаваряването е по-трудно от вертикалните, така че се извършват от заварчици с по-висока квалификация. За да се предотврати изтичането на разтопения метал, ръбовете на долния лист не са скосени и заваряването започва от ръба на долния лист, след това коренът на заваръчния шев се сварява и дъгата се прехвърля към ръба на горния лист (фиг. . 37). При нанасяне на горните уширени ролки напречните вибрации на края на електрода се извършват под ъгъл от 45° спрямо оста на шева. Заваряването се извършва с електроди със същите диаметри и в същите режими като заваряването на вертикални шевове.

37. Заваряване на хоризонтален шев 1-3 - позиции на електродите

Според техниката на изпълнение, заваряването на таванни шевове е най-трудно. В този случай гравитацията предотвратява прехвърлянето на капки електроден метал в заваръчната вана и те са склонни да се стичат надолу. Възможно е да се преодолее силата на гравитацията и да се предотврати изтичането на разтопения метал с малък обем на заваръчната вана. За да направите това, заваряването се извършва с електроди с диаметър не повече от 4 mm при сила на тока с 20 - 25% по-малка, отколкото при заваряване в долно положение, с къса дъга и тесни ролки.

Намалените режими и неудобните условия за заваряване в позиции, различни от долната, намаляват производителността на труда и влияят неблагоприятно върху качеството на заварените съединения. Ето защо винаги е необходимо да се стремим да позиционирате продуктите така, че да могат да бъдат заварени максимален брой шевове в долната позиция.

При газово заваряване вертикалните шевове върху продукти с малка дебелина се заваряват отгоре надолу по десния начин и отдолу нагоре по левия начин (фиг. 38). Вертикални шевовес дебелина на метала от 2 - 20 mm, препоръчително е да се заварява по метода на двойни перли отдолу нагоре, без да се скосяват ръбовете и с пролука, равна на половината от дебелината на заварявания метал.

38. Заваряване на вертикални шевове

а - отгоре надолу; b, c - отдолу нагоре; g - двоен валяк

39. Заваряване на хоризонтални (а) и таванни шевове по ляв (б) и десен (д) начин

При дебелини над 6 мм заваряването се извършва от двама заварчици. Хоризонталните шевове са заварени по правилния начин, като се държи края на пълнежа отгоре, а мундщукът на горелката отдолу на ваната (фиг. 39, а). Таванни фугиналагат десния и левия метод на няколко слоя с минимална дебелина на всеки (фиг. 39, б, в). Ръбовете на заваръчния шев се нагряват до началото на мигането, в който момент пълнежната тел се въвежда в заваръчната вана. Металът на заваръчната вана се предпазва от изтичане надолу от налягането на пламъчните газове.

Характеристики на заваряването в различни пространствени позицииИма следните основни положения на шевовете в пространството: по-ниско, вертикално, хоризонтално (на вертикална равнина) и таван. В зависимост от положението в пространството условията за образуване на заваръчния шев, неговият външен вид и качество, както и производителността на заваряването се променят значително.

Правене на заварки в долно положение Тази позиция е най-удобна за заваряване, тъй като капки електроден метал лесно преминават в заваръчната вана под действието на собственото си тегло и течният метал не изтича от него. Освен това е лесно да се наблюдава процесът на образуване на шев. По време на заваряване електродът се накланя в посоката на заваряване под ъгъл °.

Оформяне на шевове в вертикално положениеВ този случай разтопеният метал има тенденция да тече надолу. Следователно вертикалните шевове се правят с много къса дъга. Вертикалните шевове се изпълняват както отдолу нагоре, така и отгоре надолу. В първия случай дъгата се инициира в най-ниската точка на вертикално разположените плочи и след образуването на басейн от течен метал, електродът, който първо е монтиран хоризонтално, се изтегля леко нагоре. В този случай замръзналият заваръчен метал образува един вид рафт, върху който се задържат последващи капки метал. За да се предотврати изтичането на течен метал от ваната, е необходимо да се правят осцилаторни движения на електрода през оста на заваръчния шев с отстраняването му нагоре и последователно в двете посоки. Това осигурява бързо втвърдяване на течния метал.

Заваряването отгоре надолу се използва с малка дебелина на метала или при нанасяне на първия слой от шева в процеса на многослойно заваряване. В този случай течният метал, протичащ под дъгата, намалява възможността за преминаване на изгаряния. В началото на заваряването дъгата се инициира в най-високата точка на плочите с хоризонтален електрод. След образуването на басейн от течен метал, електродът се накланя с °, така че дъгата да бъде насочена към основата и отложен метал. За да се подобрят условията за образуване на шев, амплитудата на трептенията на електрода трябва да е малка, а дъгата трябва да е много къса, така че капките разтопен метал да не се стичат надолу.

Вертикалните шевове върху дебел метал с Х-образна подготовка на ръба се заваряват, започвайки от горната част на шевовете. Когато работят двама заварчици, единият извършва първия слой в участъка, който ще се заварява и веднага след това коренът на шева се изрязва от обратната страна на фугата, а другият заварчик нанася всички слоеве от неговата страна на фугата. раздел. По това време първият заварчик изпълнява всички слоеве на шева, които са от неговата страна на секцията. Всички следващи секции се заваряват в същата последователност. Заваряването се извършва без прекъсване върху горещия предишен слой.

Шиене в хоризонтално положение Тези шевове са по-трудни за шиене, отколкото във вертикално положение. За да се предотврати изтичането на течен метал, скосените ръбове обикновено се правят на едната горна част. Дъгата в този случай се възбужда върху долния хоризонтален ръб и след това се прехвърля към притъпяването на частите и след това към горния ръб, издигайки течащата капка метал нагоре. Осцилаторните движения на електрода се извършват по спирала.

Хоризонтална заварени шевовепо-лесно е да се правят фуги, отколкото челни съединения, тъй като хоризонталният ръб на листа помага да се предпази разтопеният метал от изтичане надолу. Дългите хоризонтални шевове с Х-образна подготовка на ръба (две симетрични скосявания на единия ръб, обикновено горния) са разделени на секции, така че двама заварчици да могат да заварят двустранен шев в такъв участък за една смяна.

Оформяне на шевове в позиция над главатаТова е отнемаща време операция, тъй като гравитацията предотвратява прехвърлянето на метал от електрода към заваръчната вана и разтопеният метал има тенденция да тече надолу от басейна. Следователно по време на процеса на заваряване е необходимо да се гарантира, че обемът на заваръчната вана е малък. Това се постига чрез използване на електроди с малък диаметър (не повече от mm) и малки заваръчни токове.

Основното условие за получаване на висококачествена заварка е поддържането на най-късата дъга чрез периодично затваряне на електрода с басейн от течен метал. В момента на затваряне, капка метал под действието на сили повърхностно напрежениеизтеглени в заваръчната вана. В момента, в който електродът се отстрани, дъгата изгасва и заваръчният метал се втвърдява. В същото време осцилаторните движения през шева също се съобщават на електрода. Наклонът на електрода към повърхността на детайла трябва да бъде градус. в посока на заваряване.