Описание на заварката. Заварени връзки. Видове връзки. Заварки и техните характеристики

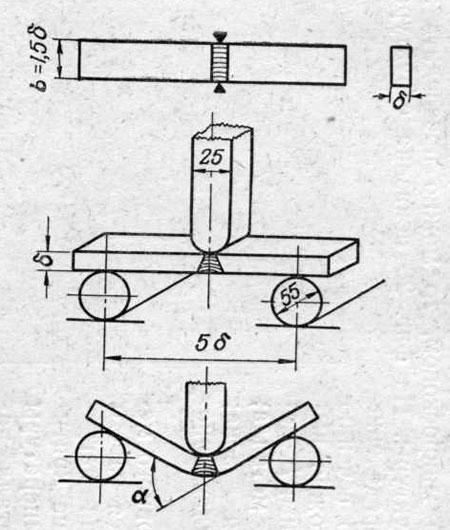

Съществуват следните видове заварени съединения: челни, надгробни, ъглови и тройници (челни).

Челни съединения се наричат съединения, при които елементите са свързани чрез краища или ръбове и единият елемент е продължение на другия. Челните съединения са най-рационални, тъй като имат най-ниска концентрация на напрежение при предаване на сили, икономични са и удобни за управление. Дебелината на елементите, които се заваряват в съединения от този тип, е почти неограничена. Дупето става ламаринаможе да се направи с прав или наклонен шев. Челните съединения от профилен метал се използват по-рядко, тъй като е трудно да се обработват ръбовете им за заваряване.

Визия Програмата за заваряване насърчава образованието по заваръчни технологии, подобрява уменията и насочва учениците към възможности за напредък в заваръчната индустрия. Порьозността е дефект на заваряване, който е доста често срещан, но също така доста лесен за отстраняване. Какви проблеми допринасят за порьозността на заварката? Този контролен списък дава на заварчика добра представа какво може да причини проблема.

Фигура 1: Кръглите отвори в заваръчния ръб са признак за дефект, наречен порьозност на заваръчния метал. Порьозността на заварения метал не е приятна гледка в заваръчния шев, но се появява твърде често. Порьозността е замърсяване на заваръчния метал под формата на уловен газ. Защитните газове или газове, отделени в резултат на използване на горелка върху обработен метал, се абсорбират в разтопения метал и се освобождават при втвърдяване. В други случаи защитният газ не достига напълно до заваръчната вана и атмосферният въздух влияе неблагоприятно върху заваръчния шев.

Сглобките са тези, при които повърхностите на елементите, които ще се заваряват, частично се припокриват една с друга. Тези съединения се използват широко при заваряване на листови конструкции, изработени от стомана с малка дебелина (2-5 mm), в решетъчни и някои други видове конструкции. Разнообразие от фуги са фуги с наслагвания, които се използват за свързване на елементи от профилен метал и за укрепване на фуги.

Доказателството за порьозност се появява под формата на заоблени дупки, наречени сферична порьозност. Ако дупките са удължени, дефектът може да се нарече червеи или тръбопроводи. Тъй като порьозността е на приемливи нива, тя рядко се счита за основен дефект. Въпреки това, в зависимост от кода за заваряване или стандарта, порьозността може да бъде причината за заваряването.

За щастие, порьозността е дефект, който има приблизително 90 процента превантивна степен. С няколко улики за идентифициране на възможните причини за порьозност, заварчикът може бързо да превърне отхвърлените части в заваръчни шевове, които са приемливи за повечето кодове на заваряване.

Понякога дупена ставапрофилният метал е подсилен с наслагвания и след това се нарича комбиниран.

Сглобките и наслагванията се отличават с лекотата на обработка на елементите за заваряване, но по отношение на консумацията на метал те са по-малко икономични от челните съединения. Освен това тези връзки предизвикват рязка концентрация на напрежения, поради което са нежелателни в конструкции, подложени на променливи или динамични натоварвания и работещи при ниски температури.

Възможни проблеми с порьозността

От общото до минимума, разгледайте някои от причините за порьозност в заварките. Въздухът или някаква утайка пречат на доставката защитен газпо време на процес на заваряване. Вентилаторите отгоре или на пода, дори на разстояние до 25 фута, могат да влошат подаването на газ. Тези течения, ако са по-големи от 4 до 5 mph, могат да повлияят на заваряването с екранирана метална дъга и операциите по заваряване под флюс. Наличието на влага може да доведе до проблеми. Това може да бъде обикновена вода или сутрешна роса, но може да бъде и кондензация от заваряване на тежки плочи и коленни стави, което може да се случи, особено когато температурите достигнат под 50 градуса по Фаренхайт. Фиксирането на светлината се състои в предварително загряване на метала до 200-220 градуса по Фаренхайт, за да се изпари влагата. Замърсените или ограничени дюзи за гасене на газова дъга - обикновено поради разпръскване на шевовете - предотвратяват доставянето на защитен газ. За да коригира това препятствие, заварчикът трябва да погледне отвора на дюзата, преди да започне заваряване. Тази двойна проверка може да предотврати навлизането на пръски от заваръчен шев. Заваръчната дюза се държи твърде далеч от заваръчната вана. Гримът Flux не е предназначен за третиране на този вид замърсяване. Когато мелницата и ръждата са заварени, се образуват разлагащи се газове и започва окисляване, което може да включва наличието на влага. Съществува и голяма вероятност от студено приливане и липса на сливане на ставата. Когато металът се окислява, той вече не е метал и не може да се очаква да реагира на заваряване по същия начин като метала, особено когато заваръчен флюсне се използва. Покриването на съединения с цинк, например в процес на поцинковане, може да бъде проблем. Цинкът се топи при около 420 градуса по Фаренхайт. Освен това цинковият прах е страничен продукт от процеса на заваряване. За да се елиминира влагата в процеса на заваряване, кодовете са доста ясни относно използването на сушилни и фурни за съхранение на тези материали. Широко отвореният газов поток в дюзата всъщност създава турбуленция и може да изтегля външен въздух в зоната на заваряване. В допълнение, това е ужасна загуба на газ и добавя ненужни разходи към проекта. Единственото изключение би било, ако защитният газ съдържа повече от 50 процента хелий. Притиснат или смачкан газов маркуч не доставя правилно защитен газ. Ако маркучът за газ е по-дълъг от 20 фута, има доста голям шанс да се пречупи. Злоупотребата със съединения, спрейове или гелове против изпразване може да допринесе основно за порьозността. Когато се използва в излишък, материалът против изпразване се превръща в замърсител, който кипи в газ, когато е изложен високи температуризаваръчна дъга. Операторът трябва да използва правилно или изобщо да не използва материала за защита от пръски. Заваръчните метали, които са замърсени с боя, грес, масло, лента и лепило, могат да отделят газове, когато са изложени на много гореща заваръчна дъга. Цялата мазнина, масло, прах и мръсотия, намерени в магазина, се събират върху жицата и се озовават в долната част. Дюзата често не затваря правилно заваръчния шев, причинявайки турбуленция и изтегляне на външен въздух в заваръчния шев. Ако заваръчният шев е отворен в корена, той ще поеме въздух отзад. Незащитеният течен метал може лесно да абсорбира въздуха. Самият заваръчен газ може да бъде замърсен. Ако има съмнение за газ за заваряване, магазинът се нуждае от доставчик на газ, за да се увери, че газът има правилната точка на оросяване. Замърсен газов маркучможе да има виновник, по-специално маркучи, които са били използвани за други дейности, преди да бъдат използвани при заваряване. В един пример от реалния живот, маркуч беше изтръгнат от склад за ремонт на отрязан маркуч, който беше прикрепен към подаващо тел. За съжаление, буболечката създаде гнездо в маркуча, докато седеше необезпокояван в килера.

Съображения за процедурата на заваряване

- Цилиндърът е без газ.

- Това се случва доста често.

- Заварчиците също трябва да са наясно, че отворените врати и въздухът се изхвърлят от машините.

Ъгловите съединения се наричат съединения, в които елементите, които трябва да бъдат заварени, са разположени под ъгъл.

Тройникови съединения (челни съединения) се различават от ъгловите съединения по това, че в тях краят на един елемент е заварен към повърхността на друг елемент. Ъгловите и тройниковите съединения се изработват чрез ъглови заварки, намират се широко в конструкциите и се отличават със своята простота на изпълнение, висока якост и рентабилност.

Когато започва заварка в тесен ъгъл, операторът ще се нуждае от повече от малък изблик на защитен газ, отколкото се отделя в началото на заварката. Това малко пръскане рядко е достатъчно, за да изчисти ъглов джоб, преди да започне заваръчна локва. Почистването на газопровода след почивка или обяд често води до изтичане на защитен газ без газ. Заварчикът трябва да дръпне спусъка за секунда или две, да отреже жицата и да се отдалечи. . Този газ навлиза в стоманата по време на втвърдяване и може да доведе до водородно напукване.

Тези пукнатини се развиват с течение на времето и се получава катастрофална повреда, когато умора на метала достигне определено ниво. Очевидно всички 22 възможни причини за порьозност на заваръчния метал няма да се прилагат, когато става въпрос за изследване на дефекти. Въпреки това има смисъл да се предприемат стъпки за справяне с най-честите възможни причини.

В критични структури, тройни фуги(например в шевовете на закрепване на горната корда на крановата греда към стената) е желателно пълното проникване на елементите, които трябва да се съединяват. Заварки Заварките се класифицират според конструктивната им характеристика, предназначение, положение, дължина и външна форма.Според конструктивната особеност шевовете се разделят на челни и ъглови (ролкови). В табл. 5.2 показва видовете шевове и необходимата форма на рязане на ръбовете на свързаните елементи с различни дебелини, за да се осигури висококачествена връзка при автоматизирано и ръчно заваряване. Челните заварки са най-рационални, тъй като имат най-ниска концентрация на напрежение, но изискват допълнително изрязване на ръбовете. При заваряване на елементи с дебелина над 8 mm са необходими празнини и обработка на ръбовете на продукта, за да се стопи металът през цялата дебелина на секцията. В съответствие с формата на каналите, шевовете са V, U, X и K-образни. За V- и U-образни шевовезаварени от една страна, е задължително да се заварява коренът на шева от другата страна, за да се елиминира евентуална липса на проникване, което е източник на концентрация на напрежение.

Проверката за изтичане на системата е проста. В началото на деня заварчикът трябва да отвори цилиндъра на цилиндъра, да натисне системата за 15-20 секунди, да изключи цилиндъра и да погледне регулатора. Ако циферблатът остане на мястото си, заварчикът е готов да удари дъгата. Ако започне да намалява след около една или две минути, някъде има теч и заварчикът трябва да го намери.

Друго нещо, което си струва да се спомене, е, че типът или позицията на порьозността често е ключът към това, което я причинява. По-долу са моите нетехнически дефиниции за някои основни условия на заваряване. Те са добри за домашни любители и тези, които тепърва навлизат в областта на заваряването. Но ако научите за това, вие ще бъдете преди всичко начинаещи. Разходомерът намалява това до работно налягане, обикновено 20 до 25 кубически фута на час.

Началото и краят на шева са с липса на проникване и кратер, дефектни са и е желателно да се донесат до технологичните ленти извън работния участък на шева и след това да се отрежат.

При автоматично заваряване се приемат по-малки размери на режещите ръбове на шевовете поради по-голямото проникване на елементите, които се съединяват (Таблица 5.2). За да се осигури пълно проникване на шева, едностранното автоматично заваряване често се извършва върху подложка от флюс, върху медна подложка или върху останала стоманена основа.

Заваряване електродъгово заваряванефлюс - дълга тънка плоска ивица се прекарва през поредица от матрици, докато започне да се извива отстрани. Заваряването е една от най-взискателните професии, защото заварчикът винаги трябва да показва, че е квалифициран.

Винаги се уверете, че имате добра вентилация, особено на закрито! Предпазител. Ако купувате заваръчна машиназа използване в къщата, уверете се, че имате правилния предпазител, за да не взривите всичко. В по-старите домове се уверете, че окабеляването е актуализирано или може да запалите пожар, ако прегреете.

При електрошлаково заваряване не се изисква рязане на ръбовете на листовете, но празнината в фугата се взема най-малко 14 mm.

Филлетните (ролкови) шевове са заварени в ъгъл, образуван от "елементи, разположени в различни равнини. Изрязването на ръбовете на продукта, използван в този случай, е показано в таблица 5.2.

Заваръчни шевове, разположени успоредно на действащата аксиална сила, се наричат фланкови, а перпендикулярни на силата - челни.

Искам да взема парче от бедрото ми и да го изцедя в глезена ми. Проблемът е, че ханшът ще отнеме повече време от зъбния глезен! Така че тази малка операция няма да се случи. Поцинкована - електрохимичен процес, при който меката стомана се потапя горещо в течен цинк, за да се направи антикорозионна. Пиенето на мляко преди, по време и след заваряване би трябвало да помогне, но е най-добре да се проветрява, а не да се диша. Когато се изисква много здрав заваръчен шев, като например когато две колони са свързани една с друга върху висока основа, е важно да се постигне максимално проникване и сливане.

Шевовете могат да бъдат работещи или свързващи (конструктивни), непрекъснати или прекъсващи (шпонков канал). Според позицията си в пространството по време на тяхното изпълнение те биват долни, вертикални, хоризонтални и таванни. Заваряването на долните шевове е най-удобно, лесно се механизира, дава най-добро качество на шева и следователно при проектирането трябва да е възможно повечето шевове да се правят в долно положение. Вертикални, хоризонтални и шевове на таванаизвършва се предимно по време на инсталацията. Те са трудни за механизиране, трудно е да се изпълняват ръчно, качеството на шева е по-лошо и следователно използването им в конструкции трябва да бъде ограничено доколкото е възможно. Термични напрежения и деформации по време на заваряване

Зона, изложена на топлина. Нещо, което много заварчици не обмислят, но трябва. Всеки път, когато заварявате метал или стомана, вие нагрявате зоната до заварката. След като се нагрее, се охлажда с различна скорост в зависимост от температурата в цеха или на терена. При зимни строителни проекти това може да бъде много бързо. Както нагряването, така и охлаждането могат да повлияят на свойствата в зависимост от това кой основен метал заварявате. Топлинно засегнатата зона от мека стомана обикновено е от малко значение.

Причини за възникване и характеристики на заваръчни напрежения и деформации. Неравномерното нагряване на продукта по време на заваряване генерира неравномерна температурна деформация на продукта. Твърдостта на материала на продукта предотвратява свободната температурна деформация на отделните му части, в резултат на което по време на заваряването се образуват напрежения и пластична деформация на част от метала на съединението, а след охлаждане в продукта остават заваръчни напрежения и деформации. Останалите след заваряването напрежения и деформации се наричат термично заваряване. Тези напрежения, несвързани с действието на външни сили, са вътрешни, вътрешни напрежения от първи вид, балансирани в обема на елемента и причиняващи неговата деформация. В допълнение към термичните заваръчни напрежения във съединението могат да съществуват структурни напрежения, които са резултат от бързото охлаждане на съединението и появата на преохладени структури, които не са характерни за даденото температурно състояние на продукта, например мартензит. Конструктивните напрежения силно зависят от свойствата на материала и технологията на заваряване, термичните заваръчни напрежения и деформации - от проектното решение и технологията на заваряване.

Въпреки това, ако заварявате чугун, например, без подходящо предварително и последващо загряване, той ще се напука точно пред очите ви. Захранване за заваръчни машини, което е много по-ефективно от конвенционалните трансформатори, използвани от повечето машини и следователно много по-малки единици. Беше най-малко четири фута широк, два фута дълбок и около три фута висок. Днес разполагат с машини, които могат да направят всичко плюс малко, и са с размерите на малък костюм, който е много по-удобен за магазина и полето.

Заваръчни напрежения и деформации по време на заваряване на борд върху ръба на листа.Когато ръбът е заварен към ръба, листът се нагрява неравномерно по ширината и разпределението на температурата в листа има формата на намаляваща крива e-e.

Ако въпросният лист се състои от отделни тесни, надлъжни ивици, несвързани една с друга по ръбовете, тогава всяка такава лента ще се удължи пропорционално на температурата си с

Заваръчни напрежения и деформации при челно съединяване на листове.При заваряване на два листа от край до край възникват както надлъжни, така и напречни заваръчни напрежения и деформации. Диаграмите на тези напрежения трябва да бъдат балансирани и в резултат на челно заваряване на два листа се получават диаграми на напрежението. Напреженията при заваряване се увеличават значително, когато части за челно заваряване са осигурени от свободно движение по ръбовете. В този случай при нагряване частите се разширяват към шева и се заваряват в такова близко състояние. Когато шевът се охлади, невъзможността за свободна деформация на продукта, фиксиран в краищата, причинява големи напрежения на опън в него, което може да доведе до разрушаване.

Външен вид в челна заваркаи в зоната близо до заварката на опънните заваръчни напрежения в две посоки създава плоско напрегнато състояние на тази зона, което може да доведе до крехко счупване.

Заваръчни напрежения и деформации при свързване с ъглови заварки. IN ъглови заваркивъзникват и заваръчни напрежения, тъй като твърдостта на съединяваните елементи предотвратява свободното свиване на шева по време на охлаждане. Остатъчните заваръчни напрежения причиняват надлъжно и напречно свиване на шевовете и деформация на елементите. Свиването винаги се случва към центъра на шева. Най-неблагоприятно е напречното свиване, което е около 10 пъти по-голямо от надлъжното.

Възможно е да се намалят деформациите при заваряване чрез редица технологични мерки, включително фиксиране или дори огъване на продукта в посока, противоположна на неговото свиване, но в този случай заваръчните напрежения се увеличават.

Влияние на заваръчните напрежения върху здравината на ставите.Заваръчните напрежения с линеен характер не оказват влияние върху здравината на продукта, ако има и линейно напрегнато състояние във съединението поради външни сили, съвпадащи по посока с първото. Благодарение на баланса на заваръчните напрежения, те ще увеличават и намаляват напреженията от външното натоварване, но няма да нарушат баланса на външните сили, действащи върху продукта. Напреженията при заваряване, които съвпадат по знак с напреженията от натоварването, могат да причинят преждевременна поява на локална течливост в продукта, което изравнява неравномерното разпределение на напреженията. Пластичната работа на материала в този случай намалява напреженията при заваряване и след първото разтоварване конструкцията работи еластично.

С плоско недвусмислено поле на заваръчни напрежения (например средната зона на два челно заварени листа, която е опъната в две посоки), те предотвратяват развитието на пластичност при сумиране на заваръчните и силовите напрежения и могат да причинят крехко счупване на продукт. Неблагоприятният им ефект се засилва от източници на концентрация на напрежение поради дефекти в заваръчния шев. Особено опасни са заваръчните напрежения, които се появяват при заваряване на дебели продукти, тъй като в този случай разпределението на остатъчните напрежения е от обемно естество, което затруднява още повече пластичността на материала да повлияе на изравняването на напрежението.

Видове заваряване и техните общи характеристики

Най-често срещаният тип връзки за елементи от стоманена конструкция са електрически заварени връзки. Има ръчно, автоматично и полуавтоматично електродъгово заваряване.

Ръчно електрическо заваряване

Електродъговото заваряване се основава на физическия феномен на възникването електрическа дъгамежду стоманената пръчка (електрод) и стоманените части, които ще бъдат заварени, което стопява основния метал и метала на електрода, образувайки заварка, която свързва отделните части в едно.

Заваряването с оголен електрод и незащитена дъга води до образуване на некачествени шевове, главно защото азотът, който образува нитриди, навлиза в шева, в резултат на което шевът става крехък и придобива ниски механични свойства.

За предпазване на електрическата дъга от контакт с въздуха (чрез образуване на защитна газова среда) и за по-добра йонизация на въздушното пространство върху електродите се нанася покритие. Това покритие служи за образуване на шлака в течна метална баня, която допринася за разкисляването и пречистването на метала, и шлакова кора, която предпазва горещата повърхност на шева от контакт с въздуха.

Първоначално за покритие се използва тебешир (креда или йонизиращо покритие), разтворен в течно стъкло, който се нанася върху електродите в тънък слой (тънко покрити електроди).

Качеството на заварката обаче остава ниско.В резултат на това бяха разработени специални висококачествени покрития, които се нанасят върху електродния проводник в дебел слой, строго концентрично (електроди с дебело покритие). Тези висококачествени покрития съдържат допълнително различни легиращи вещества, които подобряват механичните свойства на фугите. 1 .

В строителните стомани количеството въглерод в метала има голямо влияние върху заваряемостта. За заваряване на стомани със съдържание на въглерод над 0,2% е необходимо използването на електроди със специални покрития. Прилага се за заваряване на конвенционални строителни стомани със съдържание на въглерод по-малко от 0,2%. конвенционални електродис дебел (висококачествен) и по-рядко с тънко (кредово) покритие.

Поради голямото разнообразие от състав на висококачествени покрития, видовете електроди се отличават не по състава на покритията, а по резултатите от механичните изпитвания на проби от отложен метал и заварено съединение, които трябва да бъдат най-малко стойностите Посочено в таблицата.

Таблицата показва колко рязко се различават механичните характеристики на заваръчните шевове, направени от електроди E34 и E42, особено по отношение на пластичността, характеризираща се с относително удължение. Поради това използването на електроди тип E34 в критични структури и части е изключено.

Силата на заварените съединения се влияе значително от структурата на заваръчния шев, както и от неметалните включвания, открити в него (шлака или малки газови мехурчета, които се появяват при охлаждане на заваръчния шев). Наличието на вътрешни микропори създава обемна концентрация на напрежения, увеличавайки крехкостта на шева.

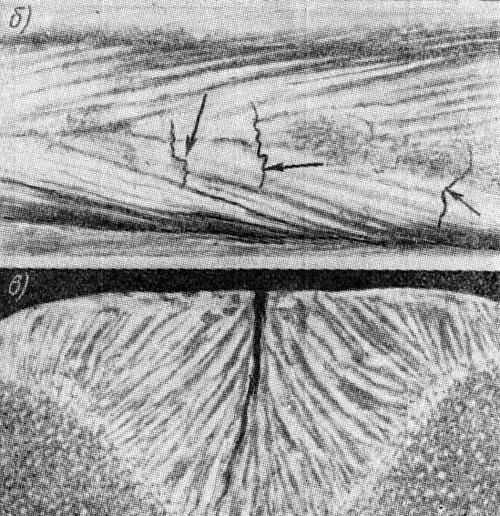

По време на охлаждането на разтопената стомана на заваръчния шев се получава кристализация. Кристалите растат, разтягайки се в една посока, а неметалните включвания понякога се концентрират в точките на среща на кристалите, образувайки отпуснати равнини. Фигура а показва микроразрез на заваръчния шев, където се виждат отделни слоеве на наслагване, както и малка пукнатина в корена на заваръчния шев, минаваща по равнината на хлабината и свързваща две малки шлакови включвания.

Появата на пукнатини във вътрешността на шева— неприемливо.

а - микросрез на корена на заваръчния шев (x4) с пукнатина между шлаките;

b - гореща пукнатина в заваръчния метал (общ изглед);

в - същото, макросекция.

Има топли и студени пукнатини.Смята се, че понякога се появяват горещи пукнатини по време на охлаждането на заваръчния шев в температурния диапазон 1000 - 1350 ° и са свързани с наличието на междукристални слоеве, съдържащи такива химически примеси, които имат различна температура на втвърдяване от тази. Студените пукнатини са най-вече резултат от напрежения на опън в ставите от свиване.

Ако заваръчният шев се изреже, смила и подложи на микроскоп, е възможно да се проследи промяната в неговата структура. Фигурата показва структурата на заваръчния шев и разпределението на температурата по напречното сечение на заваръчния шев.

Тук могат да се разграничат три зони: I - зона за неблагородни метали; II - преходна зона; III - отложена метална зона.

Зоната на основния метал се счита за тази част от нея, която се нагрява не по-висока от критичната температура (t = 723 °). Метал, нагрят под тази температура, не претърпява промени и запазва механичните си свойства.

Преходната (близо до заварката) зона или зоната на топлинно въздействие се намира между основния и заваръчния метал. В тази зона по време на заваряване се наблюдава рязка промяна на температурата от 1500 ° (точка на топене) до 723 °. Структурата на метала в тази зона е неравномерна. В зоната с температура над 1000 - 1100 °, кристалите растат, получава се груба едрозърнеста структура, което води до намаляване на механичните качества. Преходният участък е най-слабата точка на шева.

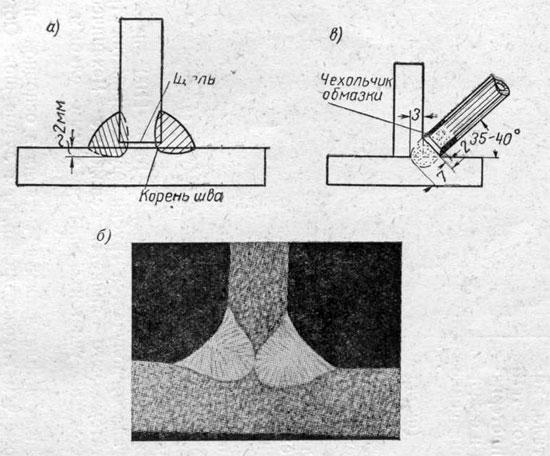

Проникването на отложения метал в основния метал се нарича проникване:колкото по-дълбоко е проникването, толкова по-добър шев. Обикновено дълбочината на проникване е 1,5 - 2 мм. От особено значение е дълбокото проникване в корена. ъглови заваркиконструкции, подложени на променливи натоварвания.

Наличието на празнина с обичайното проникване на корена на заваръчния шев и необработения ръб създава рязка промяна във формата, в резултат на което понякога тук се появява концентрация на напрежение. Такава празнина може да бъде мястото на най-малките пукнатини, които с течение на времето, развивайки се от променливо натоварване, могат да доведат до разкъсване.

а - наличието на празнина в ставата с необработен ръб;

b - дълбоко проникване при автоматично заваряване;

в - заваряване по метода "дълбоко проникване".

Дълбоко проникване се постига или с автоматично заваряване, или т. нар. метод на заваряване с "дълбоко проникване" ("къса дъга"), чиято същност е ясна от фигурата, c. Тук електродът лежи леко върху края на пастата, което води до къса дъга, покрита от покритието на пастата, което води до по-дълбоко проникване и по-добро качество на заварката.

В допълнение към изпитването на опън, изпитването за заваряемост и якост на заварено съединение е технологично изпитване за огъване. Този тест характеризира статичния вискозитет на фугата, който е пропорционален на ъгъла на огъване. Той осигурява надежден и прост начин за определяне както на здравината, така и на пластичността на заваръчния шев.