Конструктивни елементи на заварени съединения

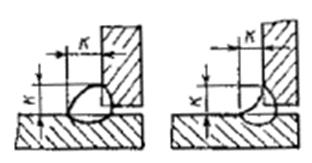

Формата на режещите ръбове и тяхното сглобяване за заваряване се характеризира с три основни конструктивни елемента: междина, притъпяване на ръба и ъгъл на скосяване на ръба (фиг. 11).

Вид и ъгъл на режещи ръбове; определете количеството електроден метал, необходимо за запълване на жлеба, а оттам и производителността на заваряването. Х-образното рязане на ръбовете, в сравнение с V-образното, позволява да се намали обемът на отложения метал с 1,6-1,7 пъти. Освен това този жлеб осигурява по-малко деформация след заваряване. При Х-образно и V-образно рязане ръбовете се притъпяват за правилното образуване на шева и за предотвратяване образуването на изгаряния.

Ориз. единадесет.Конструктивни елементирязане

ръбове за заваряване: а - ъгъл на режещи ръбове; в - празнина; s - тъпота; p е ъгълът на скосяване; 1 - без режещи ръбове; 2-ри режещи ръбове на една част; β - V-образно рязане; 4 - Х-образно рязане; 5 – U-образен жлеб

Разстоянието по време на монтажа за заваряване се определя от дебелината на заваряващите се метали, степента на материала, метода на заваряване, формата на подготовката на ръба и т.н. Например, минималната междина се предписва при заваряване без добавен метал от малки дебелини (до 2 мм) или при електродъгово заваряване неконсумируем електродалуминиеви сплави. При заваряване с консумативен електрод разликата обикновено е 0-5 mm, увеличаването на междината допринася за по-дълбоко съпротивление на метала.

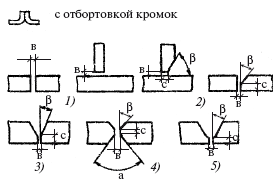

Шевът на завареното съединение се характеризира с основните конструктивни елементи в съответствие със съществуващите стандарти (фиг. 12).

Ориз. 12.Основните геометрични параметри на заварките:

д- ширина; q - изпъкналост; з - дълбочина на проникване; б - клирънс; к - крак; С – дебелина на детайла

Тестови въпроси:

1. Какви конструктивни елементи характеризират формата на жлеба?

2. Какви форми на режещи ръбове познавате? Какво означават V-, X- и U-образните видове рязане на ръбове? Каква роля играе пролуката при монтажа за заваряване? Какво представлява притъпяването на ръбовете и защо се прави? Говорете за строителни елементи заварка.

Глава 3

ОБЩА ИНФОРМАЦИЯ ЗА СТОМАНИ И ТЯХНАТА СПОСОБНОСТ

въглеродни стомани

Стоманите се делят на въглеродни и легирани стомани. Според предназначението се разграничават конструкционни стомани със съдържание на въглерод в стотни от процента и инструментални стомани със съдържание на въглерод в десети от процента. най-голям обем заваръчни работисвързани с използването на нисковъглеродни и нисколегирани конструкционни стомани.

Основният елемент в въглеродниконструктивните стомани е въглерод, което определя механични свойствастомани от тази група. Въглеродните стомани се топят с обикновено качество и високо качество.

Въглеродните стомани с обикновено качество са разделени на три групи:

група А - според механичните свойства;

група В - по химичен състав;

група В - според механичните свойства и химичния състав.

Произвежда стомана от следните класове:

група А - Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6;

група B - BST 0, BST 1, BST 2, BST 3, BST 4, BST 5, BST 6;

група B - VST 0, VST 1, VST 2, VST 3, VST 4, VST 5.

Според степента на деоксидация стоманата с обикновено качество има следното обозначение: kp - кипяща, ps - полуспокойна, cn - спокойна. Кипяща стомана, съдържаща силиций (Si) не повече от 0,07% се получава чрез непълно разкисляване на метала с манган. Стоманата се характеризира с изразено неравномерно разпределение на вредните примеси (сяра и фосфор) по дебелината на валцувания продукт. Локалната повишена концентрация на сяра може да доведе до образуване на кристализационни пукнатини в заваръчната и околозаварената зона. Кипящата стомана е склонна към стареене в зоната на топлинно въздействие и преминаване в крехко състояние при ниски температури.

Тиха стомана се получава чрез деоксидация с манган, алуминий и силиций и съдържа силиций (Si) най-малко 0,12%; сярата и фосфорът са разпределени в него по-равномерно, отколкото в кипящата стомана. Тази стомана е по-малко склонна към стареене и е по-малко чувствителна към топлината на заваряване.

Полутихата стомана по отношение на склонността си към стареене заема междинно положение между кипящата и спокойна стомана. Полутихите стомани с клас 1-5 се топят с нормално и високо съдържание на манган, до около 1%. В последния случай буквата G се поставя след номера на марката (например BstZGps).

Стоманите от група А не се използват за производството заварени конструкции. Стоманите от група В са разделени на две категории. За стоманите от първа категория се регулира съдържанието на въглерод, силиций, манган и се ограничава максималното съдържание на сяра, фосфор, азот и арсен; за стомани от втора категория максималното съдържание на хром, никел и мед също е ограничено.

Стоманите от група В са разделени на шест категории. Пълното обозначение на стоманата включва марката, степента на деоксидация и номера на категорията. Например VStZGps5 означава следното: стомана от група B, марка StZG, полуспокойна, 5-та категория. Съставът на стоманите от група В е същият като на стоманите от съответните класове от група В, 2-ра категория. Да стане

VSt1, VSt2, VStZ от всички категории и степен на разкисляване се произвеждат с гарантирана заваряемост. Стоманите Bst1, Bst2, BstZ се доставят с гаранция за заваряемост по желание на клиента.

Въглеродната качествена стомана се произвежда в съответствие със съществуващите стандарти. Стоманата има ниско съдържание на сяра. Допустимо отклонение за въглерод (0,03-0,04%). Стоманите със съдържание на въглерод до 0,20% включително могат да бъдат кипящи (kp), полутихи (ps) и спокойни (sp). Останалото стана - само спокойствие. За последващи спокойни стомани буквите „sp“ не се поставят след цифрите. Висококачествените въглеродни стомани за производството на конструкции се използват в горещо валцувани състояние и в по-малък обем след нормализиране и закаляване с закаляване.

Въглеродните стомани, в съответствие със съществуващите стандарти, се разделят на три подкласа: нисковъглеродни стомани със съдържание на въглерод до 0,25%; среден въглерод със съдържание на въглерод (0,25-0,60%) и високо въглерод със съдържание на въглерод над 0,60%.

В заварените конструкции те се използват главно ниско въглеродни стомани.

AT заваръчно производствомного важна е концепцията за заваряемостта на различни метали.

Заваряемостта е способността на метал или комбинация от метали да образува при установената технология на заваряване съединения, които отговарят на изискванията, определени от конструкцията и работата на продукта.

По заваряемост въглеродните стомани условно се разделят на четири групи: I - добре заварени, със съдържание на въглерод до 0,25%; II - задоволително заваряем, със съдържание на въглерод от 0,25 до 0,35%, т.е. за получаване на високо качество заварени съединениячасти от тези стомани изискват стриктно спазване на условията на заваряване, специални пълнежни материали, определени температурни условия, а в някои случаи - нагряване, термична обработка; III - ограничена заваряемост, със съдържание на въглерод от 0,35 до 0,45%, за получаване на висококачествени заварени съединения, от които е необходимо допълнително нагряване, предварителна или последваща термична обработка; IV - лошо заварени, със съдържание на въглерод повече от 0,45%, т.е. заварките са склонни към напукване, свойствата на заварените съединения са намалени, стоманите от тази група обикновено не се използват за производството на заварени конструкции.

Всички нисковъглеродни стомани са добре заварени чрез съществуващите методи за заваряване с ядене. Осигуряването на еднаква здравина на завареното съединение не създава затруднения. Шевовете имат задоволителна устойчивост на образуване на кристализационни пукнатини. Това се дължи на ниското съдържание на въглерод. Въпреки това, при стомани, съдържащи въглерод в горната граница, вероятността от студено напукване се увеличава, особено с увеличаване на скоростта на охлаждане (увеличаване на дебелината на метала, заваряване при ниски температури, заваряване със шевове с малки сечения и др.). При тези условия появата на пукнатини се предотвратява чрез предварително загряване до 120-200 °C.

Легирани стомани

Легираните стомани са разделени на подкласове: ниско, средно и високо легирани. ниско легирана стомана- това е стомана, легирана с един елемент, когато съдържанието му е не повече от 2% (според горната граница) или няколко елемента с общо съдържание 3,5% (според горната граница). Среднолегирана стомана - легирана с един елемент, чието съдържание не надвишава 8% (горна граница) или няколко елемента с общото им съдържание, като правило, не повече от 12% (горна граница). Високолегирана е стомана с общо съдържание на легиращи елементи най-малко 10% (горна граница), със съдържание на един от тях най-малко 8% (долна граница), със съдържание на желязо над 45%.

Маркировката на всички легирани конструкционни стомани е от един и същи тип (Таблица 1). Първите две цифри показват съдържанието на въглерод в стотни от процента, буквите са символ на легиращи елементи, числото след буквата показва съдържанието на легиращия елемент в проценти, а съдържанието, равно на 1% или по-малко, не се поставя , буквата "А" в края на марката показва, че стоманата е висококачествена и има ниско съдържание на сяра и фосфор.

Основните елементи, които влияят върху свойствата на стоманата са въглерод, манган и силиций.

Въглеродът с увеличаване на съдържанието му в стоманата води до увеличаване на якостта и твърдостта и намаляване на пластичността. Окисляването на въглерода по време на заваряване причинява образуването на голям брой газови пори.

Текуща страница: 2 (общо книгата има 17 страници) [достъпен откъс за четене: 12 страници]

ЗАВАРЕНИ ФУГИ И ШЕВ

1. Основни видове заварени съединения

Завареното съединение е постоянно свързване на части, направени чрез заваряване. AT метални конструкцииСрещат се следните основни видове заварени съединения: челни, наклонни, тройници, ъглови и крайни (фиг. 7).

дупето- това е заварено съединение от два елемента, съседни един на друг с крайни повърхности.

припокриване- заварено съединение, при което заварените елементи са успоредни и частично се припокриват един друг.

Ориз. 7. Заварени съединения: а - челно; б- припокриване; в- край; г- ъглова; д- тройник

Таврово- заварено съединение, при което краят на един елемент граничи под ъгъл и е заварен към страничната повърхност на друг елемент.

Ъглова- заварено съединение от два елемента, разположени под ъгъл и заварени в кръстовището на техните ръбове.

Край- заварено съединение, при което страничните повърхности на заварените елементи са съседни една на друга.

Тестови въпроси:

1. Какво заварено съединение се нарича челно съединение?

2. Каква е разликата между челна и надбедрена става?

3. Какво заварено съединение се нарича тройник?

4. Какво е различното дръжкаот края?

2. Класификация и обозначение на заварките

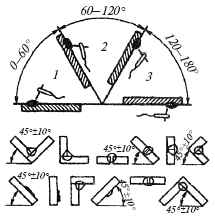

Заваръчен шев- това е участък от заварено съединение, образувано в резултат на кристализация на разтопен метал или в резултат на пластична деформация по време на заваряване под налягане или комбинация от кристализация и деформация. Заварките могат да бъдат челни и ъглови. дупетое заварка дупена става. Ъгловае филе, скута или тройни фуги. Заваръчните шевове също се подразделят според местоположението им в пространството (в съответствие със съществуващите стандарти): долна - H и в лодката - L, полухоризонтална - Pg, хоризонтална - G, полувертикална - Pv, вертикална - V, полу- таван - Pp, таван - P (фиг. . осем).

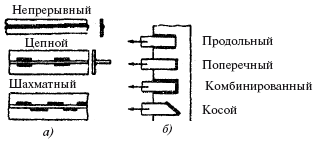

По дължината на шевовете се различават непрекъснати (непрекъснати) и периодични. Прекъснатите шевове могат да бъдат верижни или шахматни (фиг. 9, а).

Ориз. осем. Основните разпоредби на заваряването и техните обозначения: 1 - нисък; 2 – вертикално или хоризонтално върху вертикална повърхност; 3 – таван

Ориз. девет. Класификация на заварките: а- по дължина; б- по отношение на посоката на текущите усилия

По отношение на посоката на действащите сили шевовете се разделят на надлъжни, напречни, комбинирани и коси (фиг. 9, б).

Според формата на външната повърхност челните заварки могат да бъдат направени нормални (плоски), изпъкнали или вдлъбнати (фиг. 10). Ставите, образувани от изпъкнали шевове, се представят по-добре при статични натоварвания. Прекомерният поток обаче води до прекомерна консумация на електродния метал и следователно изпъкналите заварки са неикономични. Плоските и вдлъбнати заварки работят по-добре при динамични и редуващи се натоварвания, тъй като няма рязък преход от основния метал към заваръчния шев. В противен случай се създава концентрация на напрежения, от които може да започне разрушаването на завареното съединение.

Ориз. десет. Класификация на заварките според формата на външната повърхност

Според условията на труд заварено съединениепо време на работа на продукта заваръчните шевове се разделят на работни, които директно възприемат натоварванията, и свързващи (свързващи), предназначени само за закрепване на части или части от продукта. Конците за вратовръзки са по-често наричани неработещи шевове. При производството на критични продукти издутината върху работните шевове се отстранява с пневматични бормашини, специални фрези или пламък на аргонова дъга (изглаждане).

Основните видове, конструктивни елементи, размери и условия за обозначаване на заварени съединения, направени по най-често срещаните методи на заваряване, са регламентирани от стандарти. В тези стандарти видовете заварени съединения се определят от вида на завареното съединение, формата на подготвените ръбове и вида на направената заварка.

Независимо от метода на заваряване, видимият шев обикновено се изобразява като плътна основна линия, а невидимият като пунктирана линия.

Стандартите приеха буквено-цифров символ за шевовете на заварените съединения. Частта с буквата показва вида на завареното съединение: C - челно, U - ъгъл, T - тройник, H - припокриване. Числата са серийният номер на типа шев в този конкретен стандарт.

Символите за основните методи на заваряване са както следва:

P - ръчно дъгово заваряване (стик електрод);

EL - заваряване с електронен лъч;

F - заваряване под флюс;

PL - плазмено и микроплазмено заваряване;

UE - заваряване в активен газ (или смес от активен и инертен

газове, консумативен електрод);

IP - заваряване в инертен газ с консумативен електрод; IN - заваряване в инертен газ с неразходим електрод; G - газово заваряване.

Тестови въпроси:

1. Какво се нарича заварка?

2. Какви видове заварки познавате?

3. За кои съединения са приложими ъглови заварки?

4. Как се класифицират заварките според тяхното положение в пространството?

5. Как се разделят заварките по отношение на посоката на действащите сили?

6. Как се класифицират заварките според формата на външната повърхност? Защо са установени условни изображения и обозначения на заварени съединения в чертежите?

7. Какви букви обозначават основните видове заварени съединения?

8. Дайте примери за символи за методите на заваряване.

3. Конструктивни елементи на заварени съединения

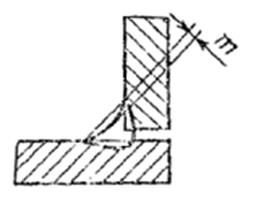

Формата на режещите ръбове и тяхното сглобяване за заваряване се характеризира с три основни конструктивни елемента: междина, притъпяване на ръба и ъгъл на скосяване на ръба (фиг. 11).

Вид и ъгъл на режещи ръбове; определете количеството електроден метал, необходимо за запълване на жлеба, а оттам и производителността на заваряването. Х-образното рязане на ръбовете, в сравнение с V-образното, позволява да се намали обемът на отложения метал с 1,6-1,7 пъти. Освен това този жлеб осигурява по-малко деформация след заваряване. При Х-образно и V-образно рязане ръбовете се притъпяват за правилното образуване на шева и за предотвратяване образуването на изгаряния.

Ориз. единадесет. Конструктивни елементи на рязане

ръбове за заваряване: а - ъгъл на режещи ръбове; в - празнина; s - тъпота; p е ъгълът на скосяване; 1 - без режещи ръбове; 2-ри режещи ръбове на една част; β - V-образно рязане; 4 - Х-образно рязане; 5 – U-образен жлеб

Разстоянието по време на монтажа за заваряване се определя от дебелината на заваряващите се метали, класа на материала, метода на заваряване, формата на подготовката на ръба и т.н. Например, минималната междина се определя при заваряване без добавен метал от малки дебелини (до 2 мм) или при електродъгово заваряване с неразходим електрод алуминиеви сплави. При заваряване с консумативен електрод разликата обикновено е 0-5 mm, увеличаването на междината допринася за по-дълбоко съпротивление на метала.

Шевът на завареното съединение се характеризира с основните конструктивни елементи в съответствие със съществуващите стандарти (фиг. 12).

Ориз. 12. Основните геометрични параметри на заварките:

д - ширина; q - изпъкналост; з - дълбочина на проникване; б - клирънс; к - крак; С – дебелина на детайла

Тестови въпроси:

1. Какви конструктивни елементи характеризират формата на жлеба?

2. Какви форми на режещи ръбове познавате? Какво означават V-, X- и U-образните видове рязане на ръбове? Каква роля играе пролуката при монтажа за заваряване? Какво представлява притъпяването на ръбовете и защо се прави? Опишете структурните елементи на заварката.

ОБЩА ИНФОРМАЦИЯ ЗА СТОМАНИ И ТЯХНАТА СПОСОБНОСТ

1. Въглеродна стомана

Стоманите се делят на въглеродни и легирани стомани. Според предназначението се разграничават конструкционни стомани със съдържание на въглерод в стотни от процента и инструментални стомани със съдържание на въглерод в десети от процента. Най-големият обем заваръчни работи е свързан с използването на нисковъглеродни и нисколегирани конструкционни стомани.

Основният елемент в въглеродниструктурните стомани е въглерод, който определя механичните свойства на стоманите от тази група. Въглеродните стомани се топят с обикновено качество и високо качество.

Въглеродните стомани с обикновено качество са разделени на три групи:

група А - според механичните свойства;

група В - по химичен състав;

група В - според механичните свойства и химичния състав.

Произвежда стомана от следните класове:

група А - Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6;

група B - BST 0, BST 1, BST 2, BST 3, BST 4, BST 5, BST 6;

група B - VST 0, VST 1, VST 2, VST 3, VST 4, VST 5.

Според степента на деоксидация стоманата с обикновено качество има следното обозначение: kp - кипяща, ps - полуспокойна, cn - спокойна. Кипяща стомана, съдържаща силиций (Si) не повече от 0,07% се получава чрез непълно разкисляване на метала с манган. Стоманата се характеризира с изразено неравномерно разпределение на вредните примеси (сяра и фосфор) по дебелината на валцувания продукт. Локалната повишена концентрация на сяра може да доведе до образуване на кристализационни пукнатини в заваръчната и околозаварената зона. Кипящата стомана е склонна към стареене в зоната на топлинно въздействие и преминаване в крехко състояние при ниски температури.

Тиха стомана се получава чрез деоксидация с манган, алуминий и силиций и съдържа силиций (Si) най-малко 0,12%; сярата и фосфорът са разпределени в него по-равномерно, отколкото в кипящата стомана. Тази стомана е по-малко склонна към стареене и е по-малко чувствителна към топлината на заваряване.

Полутихата стомана по отношение на склонността си към стареене заема междинно положение между кипящата и спокойна стомана. Полутихите стомани с клас 1-5 се топят с нормално и високо съдържание на манган, до около 1%. В последния случай буквата G се поставя след номера на марката (например BstZGps).

Стоманите от група А не се използват за производството на заварени конструкции. Стоманите от група В са разделени на две категории. За стоманите от първа категория се регулира съдържанието на въглерод, силиций, манган и се ограничава максималното съдържание на сяра, фосфор, азот и арсен; за стомани от втора категория максималното съдържание на хром, никел и мед също е ограничено.

Стоманите от група В са разделени на шест категории. Пълното обозначение на стоманата включва марката, степента на деоксидация и номера на категорията. Например VStZGps5 означава следното: стомана от група B, марка StZG, полуспокойна, 5-та категория. Съставът на стоманите от група В е същият като на стоманите от съответните класове от група В, 2-ра категория. Да стане

VSt1, VSt2, VStZ от всички категории и степен на разкисляване се произвеждат с гарантирана заваряемост. Стоманите Bst1, Bst2, BstZ се доставят с гаранция за заваряемост по желание на клиента.

Въглеродната качествена стомана се произвежда в съответствие със съществуващите стандарти. Стоманата има ниско съдържание на сяра. Допустимо отклонение за въглерод (0,03-0,04%). Стоманите със съдържание на въглерод до 0,20% включително могат да бъдат кипящи (kp), полутихи (ps) и спокойни (sp). Останалото стана - само спокойствие. За последващи спокойни стомани буквите „sp“ не се поставят след цифрите. Висококачествените въглеродни стомани за производството на конструкции се използват в горещо валцувани състояние и в по-малък обем след нормализиране и закаляване с закаляване.

Въглеродните стомани, в съответствие със съществуващите стандарти, се разделят на три подкласа: нисковъглеродни стомани със съдържание на въглерод до 0,25%; среден въглерод със съдържание на въглерод (0,25-0,60%) и високо въглерод със съдържание на въглерод над 0,60%.

В заварените конструкции се използват главно нисковъглеродни стомани.

В заваръчното производство концепцията за заваряемост на различни метали е много важна.

Заваряемостта е способността на метал или комбинация от метали да образува при установената технология на заваряване съединения, които отговарят на изискванията, определени от конструкцията и работата на продукта.

По заваряемост въглеродните стомани условно се разделят на четири групи: I - добре заварени, със съдържание на въглерод до 0,25%; II - задоволително заварени, със съдържание на въглерод от 0,25 до 0,35%, т.е. за получаване на висококачествени заварени съединения на части от тези стомани, стриктно спазване на условията на заваряване, специални пълнежни материали, определени температурни условия и в някои случаи - нагряване, топлинна обработка; III - ограничена заваряемост, със съдържание на въглерод от 0,35 до 0,45%, за получаване на висококачествени заварени съединения, от които е необходимо допълнително нагряване, предварителна или последваща термична обработка; IV - лошо заварени, със съдържание на въглерод повече от 0,45%, т.е. заварките са склонни към напукване, свойствата на заварените съединения са намалени, стоманите от тази група обикновено не се използват за производството на заварени конструкции.

Всички нисковъглеродни стомани са добре заварени чрез съществуващите методи за заваряване с ядене. Осигуряването на еднаква здравина на завареното съединение не създава затруднения. Шевовете имат задоволителна устойчивост на образуване на кристализационни пукнатини. Това се дължи на ниското съдържание на въглерод. Въпреки това, при стомани, съдържащи въглерод в горната граница, вероятността от студено напукване се увеличава, особено с увеличаване на скоростта на охлаждане (увеличаване на дебелината на метала, заваряване при ниски температури, заваряване със шевове с малки сечения и др.). При тези условия появата на пукнатини се предотвратява чрез предварително загряване до 120-200 °C.

2. Легирана стомана

Легираните стомани са разделени на подкласове: ниско, средно и високо легирани. Нисколегираната стомана е стомана, легирана с един елемент със съдържание не повече от 2% (горна граница) или с няколко елемента с общо съдържание 3,5% (горна граница). Среднолегирана стомана - легирана с един елемент, чието съдържание не надвишава 8% (горна граница) или няколко елемента с общото им съдържание, като правило, не повече от 12% (горна граница). Високолегирана е стомана с общо съдържание на легиращи елементи най-малко 10% (горна граница), със съдържание на един от тях най-малко 8% (долна граница), със съдържание на желязо над 45%.

Маркировката на всички легирани конструкционни стомани е от един и същи тип (Таблица 1). Първите две цифри показват съдържанието на въглерод в стотни от процента, буквите са символ на легиращи елементи, числото след буквата показва съдържанието на легиращия елемент в проценти, а съдържанието, равно на 1% или по-малко, не се поставя , буквата "А" в края на марката показва, че стоманата е висококачествена и има ниско съдържание на сяра и фосфор.

Основните елементи, които влияят върху свойствата на стоманата са въглерод, манган и силиций.

Въглеродът с увеличаване на съдържанието му в стоманата води до увеличаване на якостта и твърдостта и намаляване на пластичността. Окисляването на въглерода по време на заваряване причинява образуването на голям брой газови пори.

маса 1

Символ за елементи химичен съставв основен метал и електроден проводник

Манганът повишава якостта на удар и студената крехкост на стоманата, като е добър деоксидант; спомага за намаляване на съдържанието на кислород в стоманата. Когато съдържанието на манган в стоманата е повече от 1,5%, заваряемостта се влошава, тъй като твърдостта на стоманата се увеличава, образуват се втвърдяващи се структури и могат да се появят пукнатини.

Силицият се въвежда в стоманата като деоксидант. При съдържание на силиций повече от 1% заваряемостта на стоманата се влошава, тъй като се появяват огнеупорни оксиди, което води до появата на шлакови включвания. Заварката става крехка.

Хромът със значително съдържание в стоманата намалява нейната заваряемост поради образуването на огнеупорни оксиди и втвърдяващи се структури.

Никелът повишава здравината и пластичността на шева и не нарушава заваряемостта.

Алуминият е активен деоксидатор на стоманата, повишава устойчивостта на котлен камък.

Волфрамът повишава здравината и твърдостта при повишени температури, влошава заваряемостта и е силно окислен.

Ванадийът пречи на заваряването, силно се окислява и изисква въвеждането на активни деоксиданти в зоната на топене.

Медта подобрява заваряемостта, повишавайки якостта, здравината и устойчивостта на корозия на стоманите.

Сярата води до образуването на горещи пукнатини.

Фосфорът причинява студени пукнатини по време на заваряване.

По правило повишаването на нивото на легиране и якост на стоманата води до влошаване на нейната заваряемост. Основната роля при влияние върху свойствата на стоманите принадлежи на въглерода. Приносът на всеки легиращ елемент може да бъде свързан с приноса на въглерода. На тази основа заваряемостта на легираните стомани може да се прецени по коефициента на въглеродна еквивалентност за различни елементи.

Образуването на студени пукнатини се намалява чрез избор на рационален метод и технология на заваряване, предварително загряване, намаляване на съдържанието на водород в завареното съединение и прилагане на темпериране след заваряване.

Елементите, които предизвикват появата на горещи пукнатини са предимно сяра, след това въглерод, фосфор, силиций и др. Елементи, които повишават устойчивостта на фугите срещу пукнатини и неутрализират ефекта на сярата са манган, кислород, титан, хром, ванадий.

Предотвратяването на горещо напукване може да се постигне чрез намаляване на броя и концентрацията на заварките, избор на оптимална форма на канали, елиминиране на прекомерната твърдост на закрепване, предварително нагряване и използване на електроден метал с по-ниско съдържание на въглерод и силиций.

Нисколегираните стомани са добре заварени чрез всички методи на заваряване с ядене. Получаването на заварено съединение с еднаква якост по време на заваряване, особено на термично усилени стомани, причинява известни трудности и изисква определени технологични методи. В зони, отдалечени от високотемпературната област, възниква студена пластична деформация. При нанасяне на следващите слоеве тези зони се превръщат в зони на деформационно стареене, което води до намаляване на пластмасата и повишаване на якостните свойства на метала и съответно до възможна поява на студени пукнатини. При стомани, съдържащи въглерод в горната граница и повишено количество манган и хром, вероятността от студено напукване се увеличава (особено с увеличаване на скоростта на охлаждане). Предварителното нагряване и последващата топлинна обработка дават възможност за премахване на остатъчните напрежения от заваряване и получаване на необходимите механични свойства на заварените съединения от нисколегирани стомани.

По отношение на способността за рязане легираните стомани са разделени на подобни четири групи със съответната стойност на индекса на въглеродния еквивалент.

Тестови въпроси:

1. На какви групи се разделят обикновените качествени въглеродни стомани?

2. Как се класифицират стоманите с обикновено качество според степента на деоксидация?

3. Коя група стомани се използват за производството на заварени конструкции и защо?

4. Какво се нарича заваряемост на стоманите?

5. На какви групи се разделят въглеродните стомани по заваряемост?

6. Опишете III група стомани по отношение на заваряемост.

7. Какво причинява образуването на студени пукнатини?

8. Каква е разликата между легирани стомани и въглеродни стомани?

9. Как се нарича висококачествена легирана стомана?

10. Какви примеси в стоманите се считат за вредни?

11. Как манганът влияе върху свойствата на стоманата?

12. Защо силиций и алуминий се въвеждат в състава на стоманите?

13. Какво причинява горещи пукнатини в стоманите?

14. Какви мерки могат да се вземат за предотвратяване образуването на горещи пукнатини в стоманите?

Раздел втора

ЕЛЕКТРОДЪГОВО ЗАВАРЯВАНЕ

ТЕОРЕТИЧНИ ОСНОВИ НА ЗАВАРЯВАНЕТО чрез топене

1. Заваръчна дъга и същността на процесите, протичащи в нея

Състоянието на всяко вещество се характеризира с връзката на молекули и атоми. Има три основни състояния: твърдо, течно и газообразно. Във всеки случай разстоянието между молекулите ще бъде различно. В твърдо и течно състояние разстоянията между молекулите са много малки, което обяснява ниската свиваемост на тези вещества и общото им име – „кондензирано състояние“. При газовете разстоянието между молекулите е много по-голямо, така че те могат да се компресират сравнително лесно под въздействието на външно налягане. Това обяснява разликата в електрическата проводимост на газовете и веществата в кондензирано състояние. В твърдите и течните вещества крайните електрони, които са далеч от ядрото на своите атоми, лесно губят контакт с ядрото и се движат свободно през веществото. Такива свободни електрони се наричат електрони на проводимост и са токоносители в проводник. В газовете електроните се привличат само от техните ядра, следователно при нормални условия газовете не провеждат ток, а в електрическа дъгагазовете се йонизират и придобиват електрическа проводимост.

Заваръчната дъга е разреждане на електрически ток в газообразна средамежду захранвани твърди или течни проводници (електроди), който е концентриран източник на топлина и се използва за топене на метал по време на заваряване.

Електрическите заряди в заваръчната дъга се носят от заредени частици - електрони, както и положително и отрицателно заредени йони. Процесът, при който се образуват положителни и отрицателни йони в газ, се нарича йонизация, а такъв газ се нарича йонизиран. Запалването на дъгата по време на заваряване на консумативни електроди започва с късо съединение на електрода с основния метал. Поради грапавостта на повърхността на електродите контактът по време на късо съединение възниква в отделни изпъкнали участъци, които моментално се топят под действието на отделената топлина, образувайки течен мост между основния метал и електрода. Когато електродът е изтеглен, течният джъмпер се разтяга, напречното му сечение намалява, електрическото съпротивление и температурата се увеличават. Когато разтопеният метал на моста достигне точката си на кипене, металните пари лесно се йонизират и възниква дъга. Появата на дъга продължава част от секундата.

Дъгата, която гори между електрода и продукта във въздуха, се нарича свободна дъга. Свободната дъга (фиг. 13) се състои от три зони: катодна зона с катодно петно, служещо за излъчване (изход) на електрони; анод с анодно петно, бомбардирано от електронен лъч, и дъгова колона, която заема междинно положение между катодната и анодната зони.

Ориз. тринадесет. Схема на структурата на свободна дъга: 1 – електрод; 2 - катодна зона; 3 - дъгова колона; 4 - анодна зона; 5 - продукт; /d - дължина на дъгата (разстояние между края на електрода и повърхността на заваръчната вана)

Температурата в зоната на дъговата колона по време на заваряване достига 6 000-7 000 °C в зависимост от плътността заваръчен ток. Заваръчните дъги се класифицират:

според използваните електроди - дъга с консумативен електрод и с неконсумируем електрод;

според степента на компресия на дъгата - свободна и компресирана дъга;

според схемата за подаване на заваръчен ток - дъга с пряко и непряко действие;

по вид на тока - дъгова променлив ток(монофазни и трифазни) и дъга постоянен ток;

по DC полярност - дъга на директна полярност и дъга на обратна полярност;

според вида на статичната токово-волтова характеристика - дъга с падаща, твърда и нарастваща характеристика (фиг. 14).

Дъгата се нарича "къса", ако дължината й е 2-4 мм. Дължината на "нормалната" дъга е 4-6 мм. Дъга, по-дълга от 6 мм, се нарича "дълга".

Ориз. четиринадесет. Статична характеристика ток-напрежение на дъгата в общ вид

Тестови въпроси:

1. Назовете трите основни състояния на материята и как се различават.

2. Защо газовете при нормални условия не провеждат електричество?

3. Какво се нарича заваръчна дъга?

4. Как се пренасят електрически заряди в заваръчна дъга?

5. Разкажете ни за стартирането на дъгата.

6. Разкажете ни за структурата на свободната дъга.

7. Разкажете ни за класификацията на заваръчните дъги.

8. Кои дъги се наричат "къси", "нормални" и "дълги"?

Конструктивните елементи на шевовете са показани на фиг.13. В съответствие със задачата за символа на завареното съединение е направено изпълнение С17. Конструктивните елементи съдържат изглед на подготвените ръбове на частите, които ще бъдат заварени, и изпълнението на самата заварка.

Заваръчните шевове се подразделят според местоположението им в пространството, чиято номенклатура е посочена в стандарта GOST 11969 - 79 и се разделя на: - долна - Ni; в лодката - L; полухоризонтален - Pg; хоризонтално - G; полувертикални - Pv; полутаван - Пл; таван П.

Дължината на шевовете прави разлика между непрекъснати и прекъсващи. Прекъснатите шевове могат да бъдат верижни или шахматни.

По отношение на посоката на действащите сили шевовете се разделят на: надлъжни, напречни, комбинирани и коси (спирални).

Според формата на външната повърхност челните заварки биват: нормални (плоски), изпъкнали и вдлъбнати. Заварените съединения, образувани от изпъкнали шевове, се представят по-добре при статични натоварвания. Прекомерният поток обаче води до прекомерна консумация на електродния метал и следователно изпъкналите заварки са неикономични. Трябва да се отбележи, че в авиационната индустрия те са дефинирани характеристики на дизайна, където неикономичното отива на заден план. Плоските и вдлъбнати шевове се представят по-добре при динамични и редуващи се натоварвания.

Структурният елемент е липсата на рязък преход от основния метал към заваръчния шев. Където е възможно, е необходимо да се избягват заварки в прегъвка на изпъкнали, тънкостенни съдове под налягане. Такива заварки са концентратори на напрежението, които могат да бъдат източник на разрушаване на конструкцията като цяло.

Според условията на работа на заварения агрегат по време на работа на продукта, заваръчните шевове се разделят на работни, които пряко възприемат натоварването, и свързващи (свързващи), предназначени само за закрепване на части и части от продукта. Завързващите шевове понякога се наричат неработещи шевове.

В специални случаи, при производството на критични продукти, има технологична операция под формата на обработка на шева на заварено съединение наравно с основния материал механично (свредла или специални фрези) или с пламък на аргонова дъга (изглаждане) , например, за електродъгово заваряванев защитен газ GOST 14771-76, за дъгова заварка на алуминий и алуминиеви сплавив инертни газовеГОСТ 14806 - 80.

Конструктивните елементи на заварените съединения са формата на режещи ръбове и тяхното сглобяване, което се характеризира с три конструктивни елемента: междина - навътре, притъпяване на ръбове - c, ъгъл на скосяване на ръба - p. Формата на режещите ръбове и техните конструктивни елементи са дадени във втората част на стандарта.

Видът и ъгълът на жлеба определят количеството електроден метал, необходимо за запълване на жлеба и следователно за определяне на производителността на процеса на заваряване. Формата на жлеба по C17, в сравнение с жлеба по C25, изисква по-голям обем на отложен метал с 1,6 - 1,7 пъти. Освен това се смята, че каналите C25 осигуряват по-малко деформация след заваряване.

| Скосена | Едностранно | 3 - 60 | C17 | ||

| С два симетрични скосени ръба | двустранно | 8 - 120 | C25 |

При форми на канали C17 и C25, ръбовете са притъпени за правилното образуване на заваръчния шев и за предотвратяване на образуването на изгаряния.

Разстоянието по време на монтажа за заваряване се определя от дебелината на частите, които ще се заваряват, метода на заваряване, формата на подготовката на ръба и др. При заваряване с консумативен електрод разликата обикновено е 0 - 5 мм, увеличаване на пролуката допринася за по-дълбоко проникване на метала.

Шевът на завареното съединение се характеризира с основните конструктивни елементи в съответствие с GOST 2601 - 84: ширина - e, изпъкналост на шева - q, вдлъбнатина на шева - m, h - дълбочина на проникване (за челна заварка), крак ъглова заварка– k, дебелина на детайла – s.

Изпъкналостта на заваръчния шев, определена от разстоянието между равнината, минаваща през видимите линии на границата на заваръчния шев с основния метал и повърхността на заваръчния шев, измерена в точката на най-голяма изпъкналост

Приблизителна височинаъглов шев. Дължината на перпендикуляра, паднала от точката на максимално проникване в кръстовището на заварените части до хипотенузата на най-големия правоъгълен триъгълник, вписан във външната част на ъглов шев

Вдлъбнатина на ъглова заварка. Вдлъбнатина, определена от разстоянието между равнината, минаваща през видимите линии на границата на ъглов шев с основния метал и повърхността на заваръчния шев, измерена в точката на най-голяма вдлъбнатина

Край на ъглов шев. Най-краткото разстояние от повърхността на една от частите, които трябва да бъдат заварени, до границата на ъглов шев върху повърхността на втората част, която ще се заварява