Основни режими на заваряване. Режими на ръчно дъгово заваряване

- Вид и полярност на тока

- Диаметър на електродния проводник

- Заваръчен ток

- Напрежение на дъгата

- Скорост на заваряване

- Консумация на защитен газ

Вид и полярност на тока

Заваряването обикновено се извършва с постоянен ток. обратна полярност. Понякога е възможно заваряване с променлив ток. При директна полярност скоростта на топене е 1,4-1,6 пъти по-висока, отколкото при обратна полярност, но дъгата гори по-малко стабилно, с интензивни пръски.

Диаметър на електродния проводник

Изберете в диапазона от 0,5-3,0 мм, в зависимост от дебелината на материала, който се заварява, и позицията на шева в пространството. Колкото по-малък е диаметърът на проводника, толкова по-стабилно е изгарянето на дъгата, толкова по-голяма е дълбочината на проникване и коефициентът на отлагане и толкова по-малко пръски.

По-голям диаметър на телта изисква увеличаване на заваръчния ток.

Заваръчен ток

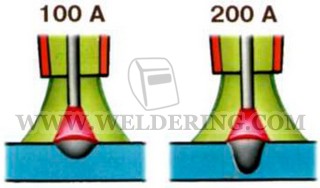

Настройте в зависимост от диаметъра на електрода и дебелината на заварявания метал. Силата на тока определя дълбочината на проникване и производителността на процеса като цяло. Токът се регулира от скоростта на подаване заваръчна тел.

Напрежение на дъгата

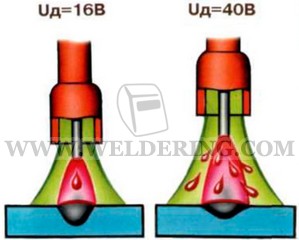

С увеличаване на напрежението на дъгата дълбочината на проникване намалява, а ширината на заварката и пръскането се увеличават. Защитата от газ се влошава, образуват се пори. Напрежението на дъгата се задава в зависимост от избрания заваръчен ток и се регулира от позицията на характеристиката на тока-напрежение чрез промяна на напрежението на отворена верига на източника на захранване.

Скорост на подаване на тел

Свързан със заваръчния ток. Инсталиран по такъв начин, че процесът на заваряване да протича стабилно, без къси съединения и прекъсвания на дъгата

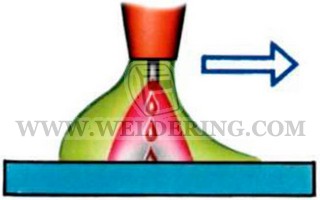

Скорост на заваряване

Задайте в зависимост от дебелината на заварения метал, като се вземе предвид качеството на образуването на шева. Дебелият метал е най-добре заварен с тесни шевове при висока скорост.

Бавното заваряване допринася за нарастването на заваръчната вана и увеличава вероятността от порьозност в заваръчния метал.

Прекомерната скорост на заваряване може да окисли края на жицата и заваръчния метал.

Консумация на защитен газ

Определя се в зависимост от диаметъра на жицата и силата на заваръчния ток. За да подобрите защитата от газ, увеличете газовия поток, намалете скоростта на заваряване, приближете дюзата до металната повърхност или използвайте защитни екрани.

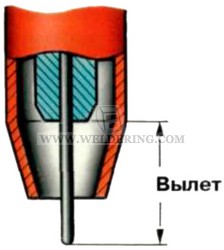

Разстояние от точката на подаване на ток до огнището на заваръчната тел. С увеличаване на надвеса стабилността на изгаряне на дъгата и образуването на шева се влошават, а металът се пръска по-интензивно. Малък надвес усложнява процеса на заваряване, причинява изгаряне на газовата дюза и токопроводящия накрайник.

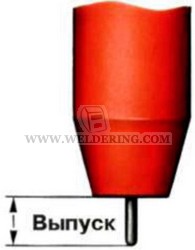

Разстояние от дюзата на горелката до края на заваръчната тел. С увеличаване на мощността, газовата защита на зоната на заваряване се влошава. С малко освобождаване техниката на заваряване става по-сложна, особено за ъглови и тройни съединения.

Излитането и освобождаването зависят от диаметъра на електродния проводник:

Оптималният набор от параметри на режима прави процеса стабилен на три етапа:

1 - при запалване на дъгата и установен режим на работа на заваряване;

2 - в широк диапазон от режими на работа;

3 - по време на края на заваряването.

Процесът на заваряване се счита за стабилен, ако неговите електрически и термични характеристики не се променят с течение на времето или се променят според определена програма. В тази връзка механизираното заваряване в защитни газовеводят по стационарна дъга, импулсно-дъгов метод, със синергична система за управление.

Стационарна дъгова заварка

Случайните колебания в скоростта на подаване на тел и дължината на дъгата могат да нарушат стабилността на процеса, да доведат до къси съединения. прекъсване на дъгата. За да се избегне това, е необходимо да се промени скоростта на топене на електрода, т.е. регулирайте съответно заваръчния ток.

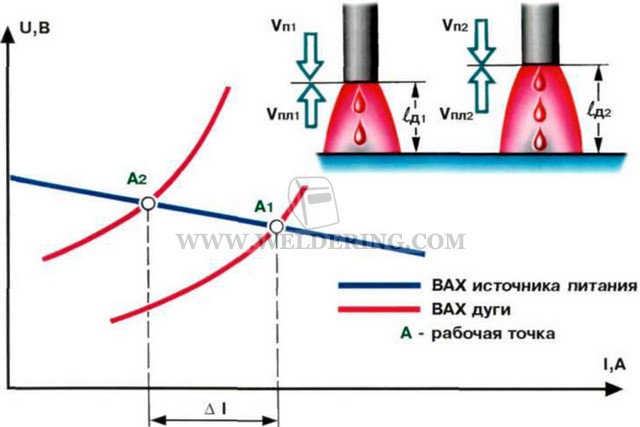

токово-волтова характеристика на дъгата (CVC на дъгата) в защитни газове с консумативен електрод има нарастващ характер.

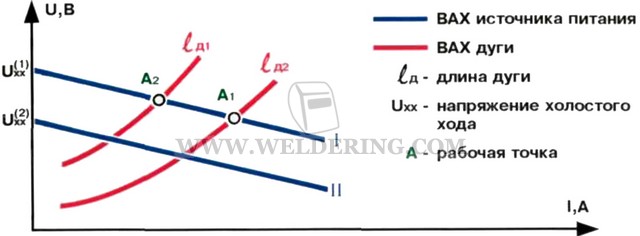

В определен момент на стабилен процес на заваряване скоростта на подаване на електродната тел V p1 е равна на скоростта на топене V pl1. В този случай параметрите за ток и напрежение се определят от работната точка A 1 с дължина на дъгата l d1. Да предположим, че поради неизправности в механизма за подаване на тел скоростта на подаване на тел е намаляла. Тогава има относителна скорост на топене ΔV pl = V pl1 - V p2 , което води до изместване на работната точка в ново положение - A 2 . Характеризира се с намаляване на заваръчния ток (Δl), което води до намаляване на първоначалната скорост на топене. Процесът на заваряване се върна в точка A 1 с дължина на дъгата l d1. Този процес се нарича саморегулация по дължината на дъгата. Той става по-интензивен с по-твърда характеристика на тока-напрежение на захранването.

При заваряване от източник с твърда характеристика, заварчикът коригира текущия режим, като регулира скоростта на подаване на тел. Това обаче променя дължината на дъгата и напрежението върху нея. За да се поддържа необходимата дължина на дъгата, при настройка на режима е необходимо да се коригира волт-амперната характеристика на МТ, преминавайки от един (I) към друг (II).

Стабилност на дъгата, особено в позиция над главата, както и размерите на заваръчния шев и неговото качество зависят от вида на пренасяне на електродния метал през междината на дъгата. Има три вида трансфер.

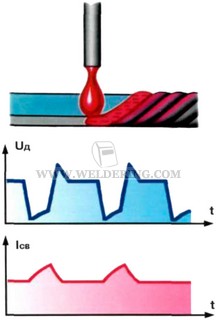

С дъгови къси съединения. Образуват се капчици с размер 1,5 пъти диаметъра на електродния проводник. Процесът е придружен от къси съединения с естествен импулсно-дъгов процес, поради параметрите на режима. Напрежението на дъгата периодично намалява до 0 и се увеличава до работната стойност в момента на отделяне на капките. Токът в момента на късо съединение се увеличава, което води до отделяне на металната капка на електрода.

Процесът протича с пръскане на метал, което се влошава външен вид заварено съединение, води до липса на проникване, прекомерна изпъкналост на шева.

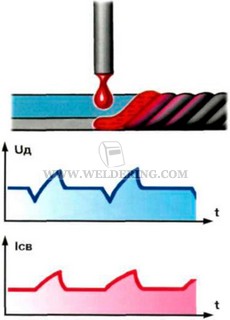

Няма къси съединения.

Дъгата гори непрекъснато, а електродният метал се пренася през дъгата на капки, чийто диаметър е близък до диаметъра на жицата.

Заваряването протича с периодична промяна на напрежението на дъгата и заваръчния ток.

Импулсно-дъговият процес зависи от параметрите на режима на заваряване и също е придружен от пръски, а качеството на заварката намалява.

Дъгата гори непрекъснато, разтопеният край на електрода се удължава от конус, от който капки по-малко от 2/3 от диаметъра на електрода се вливат в заваръчната вана. Масата на капката е малка, така че металът на електрода лесно се прехвърля в басейна при заваряване във всички пространствени позиции.

Разпръскването по време на струйния трансфер е незначително. Производителността е висока. Реактивен трансфер може да се получи в аргон. При въглеродния диоксид този трансфер се постига при висока плътност на заваръчния ток или с проводници, активирани с редкоземни елементи.

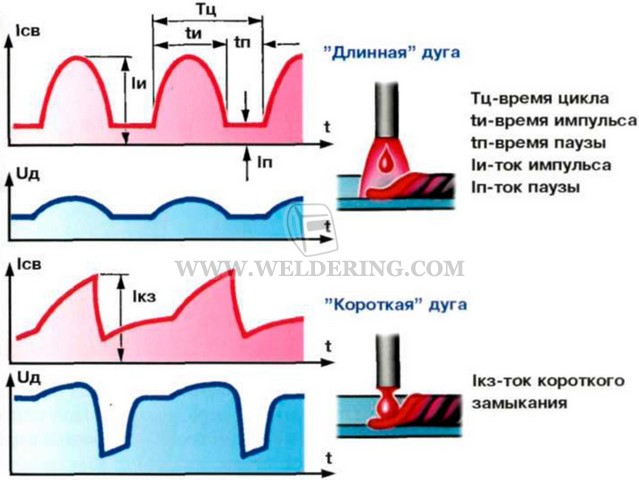

Контролиран пренос на електроден метал с необходимите размери на капчиците се постига успешно в импулсно-дъговия процес, когато напрежението на дъгата и заваръчния ток се променят периодично.

Импулсно-дъгово заваряване

Импулсна дъга (нестационарна дъга) MIG / MAG заваряване е възможно при ниски нива заваръчен токвъв всички пространствени позиции на шева с минимално пръскане и висококачествено оформяне на шева.

Има два основни типа електроден метален трансфер:

- с непрекъснато горене на дъга - "дълга дъга";

- с къси съединения на междинната дъга - "къса дъга"

Характеристика на пулса- електродъгово заваряванеконсуматив електрод е, че процесът на прехвърляне на електродния метал може да се контролира. При заваряване с "дълга дъга" са възможни два вида прехвърляне:

- един импулс - една капка;

- един импулс - няколко капки.

Трансферната "къса дъга" е типична за заваряване във въглероден диоксид. Нестабилността и повишеното разпръскване на електродния метал се определят от свойствата на източника на захранване и зависят от естеството на моментната промяна на мощността както по време на периода на дъга, така и по време на късо съединение.

При MIG/MAG импулсно-дъгово заваряване синергичният контрол на процеса е ефективен.

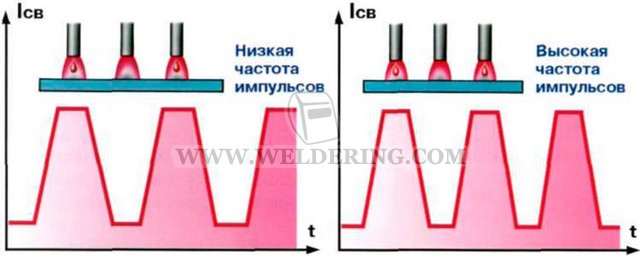

Синергично управление

Инверторните захранвания ви позволяват да ускорите промените в текущите параметри до 1000 A / ms. Високата скорост на източника допринася за оптимален избор на импулсни и паузни токове, времена на импулс и пауза, импулсна честота в зависимост от скоростта на подаване на тел. Това осигурява стабилно пренасяне на капката на електродния метал за един импулс.

В съвременните полуавтоматични машини са въведени микропроцесорни технологии за управление на импулсните заваръчни процеси в зависимост от марката стомана, диаметъра на телта и вида на защитния газ. Такива системи се наричат синергични.

Благодарение на предварително програмираните импулсни режими, само два параметъра се регулират по време на заваряване: заваръчен ток и дължина на дъгата. Синергичното оборудване лесно възстановява режимите на заваряване в зависимост от степента на заварената стомана, диаметъра на електродната тел и вида на защитния газ.

В синергичната система на оборудването Kemppi се програмират оптималните параметри на заваряване за различни комбинации от материали: въглеродна стомана, неръждаема стомана, алуминиеви сплави; диаметри на проводника за твърд електрод: 1,0; 1.2; 1,6 мм; време за запълване на кратера.

За всеки диаметър на проводника има широк диапазон от стойности на токов режим, което позволява заваряване на материали с различна дебелина и във всички пространствени позиции. Синергичните системи повишават производителността с 20% в сравнение с конвенционално заваряване MIG/MAG.

§ 31. Избор на режим на заваряване

Концепцията за режим на заваряване.Режимът на заваряване се разбира като набор от условия, които създават стабилен ход на процеса на заваряване. Параметрите на режима на заваряване са разделени на основни и допълнителни. Към основните параметри на режима на заваряване при ръчно заваряваневключват големината, вида и полярността на тока, диаметъра на електрода, напрежението, скоростта на заваряване и големината на напречното трептене на края на електрода и допълнителни - големината на изпъкването на електрода, състава и дебелината на покритието на електрода, началната температура на основния метал, положението на електрода в пространството (вертикално, наклонено) и позицията на продукта по време на процеса на заваряване.

Дълбочината на проникване и ширината на шева зависят от всички основни параметри на режима на заваряване.

Увеличаването на заваръчния ток причинява при постоянна скорост увеличаване на дълбочината на проникване (проникване), което се обяснява с промяна в стойността на вложената топлина (топлинна енергия на единица дължина на заваръчния шев) и отчасти с промяна в налягането, упражнявано от стълба на дъгата върху повърхността на заваръчната вана.

Видът и полярността на тока също влияят на формата и размера на заваръчния шев. При заваряване постоянен токобратна полярност, дълбочината на проникване е с 40-50% повече; отколкото при заваряване с постоянен ток с постоянна полярност, което се обяснява с различното количество топлина, отделяна при анода и катода. При заваряване променлив токдълбочината на проникване е с 15-20% по-малка, отколкото при заваряване с постоянен ток с обратна полярност.

Напрежението при ръчно дъгово заваряване върху дълбочината на проникване има незначителен ефект, който може да се пренебрегне. Ширината на шева е пряко свързана с напрежението върху електродите, с увеличаване на напрежението ширината на шева се увеличава.

Големината на напречното трептене на електрода ви позволява значително да промените дълбочината на проникване и ширината на шева.

Избор на диаметър на електрода.Диаметърът на електрода се избира в зависимост от дебелината на метала, който ще се заварява, позицията, в която се извършва заваряването, а също и в зависимост от естеството на съединението и формата на подготвените ръбове за заваряване. Експериментално е установена следната зависимост:

За заваряване в долна позиция, когато избирате диаметъра на електрода, можете да се ръководите от горната зависимост. Докато прави заваркивъв вертикално и таванно положение се използват електроди с диаметър 3-4 mm. Ако има жлеб, тогава кореновият слой на шева се прави с електроди с диаметър 2-4 mm.

Избор на сила на заваръчния ток.За заваряване в долно положение силата на заваръчния ток се избира по формула I = K∙d, където I е силата на заваръчния ток, A; K - коефициент, A / mm; d - диаметър на електрода, mm.

При заваряване в вертикално положениев горната формула се въвежда коефициент 0,9, като се вземе предвид намаляването на силата на заваръчния ток I = 0,9∙K∙d.

При заваряване в горно положение, поради трудността на образуването на шев, се въвежда коефициент от 0,8 за получаване на по-малък обем разтопен метал в заваръчната вана, което допринася за бързата кристализация на метала и нормалното образуване на заварка в горно положение I = 0,8∙K∙d. Коефициентът K се избира в зависимост от диаметъра на електрода:

Опции за режим.

Режимите на ръчно дъгово заваряване представляват набор от контролирани параметри, които определят условията за последващия процес на заваряване.

Параметрите са разделени условно на основни и допълнителни.

Основните параметри на режима са:

диаметър на електрода;

големината на тока, както и неговия вид и полярност;

напрежение на електрическата дъга;

брой проходи;

скорост на заваряване.

Допълнителни параметри на режима на ръчно дъгово заваряване:

големината на надвеса на електрода, дебелината на покритието му, както и неговата позиция и състав;

позиция на продукта;

формата на подготвените ръбове;

качество на почистване на подготвените ръбове.

Изчисляването на режимите на ръчно дъгово заваряване се извършва чрез изчисляване на съотношението на диаметъра на електрода към дебелината на частите, които ще бъдат заварени.

Област на приложение.

Ръчната дъгова заварка се използва в домашни условия, в строителството, както и за заваряване на тръбопроводи.

5. Автоматично заваряване под флюс. Параметри на режима на заваряване и тяхното влияние върху параметрите на проникване на метал.

Автоматично и полуавтоматично заваряванепотопена дъга - един от основните начини за извършване на заваръчни работи в промишлеността и строителството. С редица важни предимства, той значително промени технологията на производство на заварени продукти, като стоманени конструкции, тръби с голям диаметър, котли, корпуси на кораби. Поради промяната в производствената технология има промени в заварени конструкции: широко се използват заварено-лети и заварено-ковани продукти, които осигуряват огромни спестявания на метал и труд.

6. Механизирано заваряване в защитни газове. Разновидности на методи и техните характеристики.

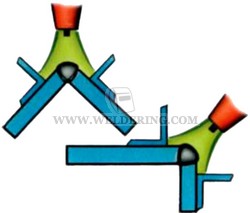

Механизирано (или полуавтоматично) заваряване- това е дъгова заварка, при която подаването на консумативен електрод и движението на дъгата спрямо продукта се извършват с помощта на механизми. С негова помощ се извършват всякакви заварени съединения: челни, ъглови, тройници, скута и др.

Защитни газове.

аргон- едноатомен газ, без цвят и мирис, по-тежък от въздуха.

Чистият аргон се използва при заваряване на критични шевове и при заваряване на високолегирани стомани, титан, алуминий, магнезий и техните сплави.

хелий– едноатомни инертен газбез цвят и мирис.

Същността на метода

Заваряване в защитни газовеможе да се извърши с неконсуматив, обикновено волфрамов или консуматив електрод. В първия случай заваръчният шев се получава чрез топене на ръбовете на продукта и, ако е необходимо, пълнеж, подаден в зоната на дъгата. Консумативният електрод се топи по време на процеса на заваряване и участва в образуването на заваръчния метал. За защита се използват три групи газове: инертни (аргон, хелий); активни (въглероден диоксид, азот, водород и др.); смеси от газове от инертни, активни или първа и втора групи. Изборът на защитен газ се определя от химичния състав на метала, който се заварява, изискванията за свойствата на завареното съединение; икономическа ефективност на процеса и други фактори.

За извършване на заварка на първо място се определя режим на заваряване, който осигурява добро качество на завареното съединение, установените размери и форма, с минимална консумация на материали, електроенергия и труд.

Режимът на заваряване е набор от параметри, които определят процеса на заваряване: вид ток, диаметър на електрода, напрежение и заваръчен ток, скорост на движение на електрода по шева и др. Основните параметри на режима на ръчно дъгово заваряване са диаметърът на електрода.

Дебелина на заварените ръбове, мм<2 3...5

Диаметър на електрода, mm<2 3...4

При направата на ъглови и тройни съединения се взема предвид стойността на крака на шева: с крак от 3 ... 5 mm те се заваряват с електроди с диаметър 3 ... 4 mm, а с крак от 6 ... 8 mm, с електроди с диаметър 4 ... 5 mm . При многопроходно заваряване на челни съединения първият проход се извършва с електрод с диаметър не повече от 4 mm; това е необходимо за добро проникване на корена на шева в дълбочината на жлеба.

Останалите параметри се избират в зависимост от марката на електрода, позицията на заварения шев в пространството, вида на оборудването и др.

Диаметърът на електрода се задава в зависимост от дебелината на ръбовете, които ще се заваряват, вида на завареното съединение и размера на шева.

За челните съединения са приети практически препоръки за избор на диаметър на електрода в зависимост от дебелината на ръбовете, които ще се заваряват.

6...8 9...12 13...15 16...20 >20 4...5 5...6 6...7 7...8 8...10

Според избрания диаметър на електрода се задава стойността на заваръчния ток. Обикновено за всяка марка електроди текущата стойност е посочена на фабричния етикет, но може да се определи и по формулите: / = (40 ... 50) d3 при d3 = 4 ... 6 mm; / = (20 + 6 ds) D3 при d3< 4 мм и d3>6 мм

Където / -- заваръчен ток, A; d3 -- диаметър на електрода, mm.

Получената стойност на заваръчния ток се коригира, като се вземе предвид дебелината на метала и позицията на заварения шев. С дебелина на ръба (1,3 ... 1,6) d:, изчислената стойност на заваръчния ток се намалява с 10 ... 15%, а с дебелина на ръба > 3D3 - се увеличава с 10 ... 15%. Заваряване на вертикални и шевове на таванаизвършва заваръчен ток, намален с 10 ... 15% спрямо изчисления.

Заваръчната дъга се възбужда на две стъпки. Можете да докоснете детайла, който ще заварявате, с края на електрода и след това да отдалечите електрода от повърхността на детайла с 3 ... 4 mm, като поддържате изгарянето на образуваната дъга. Възможно е също така да докоснете детайла, който ще се заварява, с бързо странично движение и след това да отдалечите електрода от повърхността на детайла на същото разстояние (според метода на удряне на кибрит). Докосването на електрода към продукта трябва да бъде краткотрайно, в противен случай той ще бъде заварен към продукта („замръзва“). За да откъснете пример-zshiy електрод следва рязко завъртане на дясно и наляво.

Дължината на дъгата значително влияе върху качеството на заваръчния шев. Късата дъга гори стабилно и спокойно. Той осигурява висококачествена заварка, тъй като разтопеният метал на електрода бързо преминава през междината на дъгата и е по-малко подложен на окисляване и азотиране. Но твърде къса дъга кара електрода да „замръзне“, дъгата се прекъсва и процесът на заваряване се нарушава. Дълга дъга гори нестабилно с характерно съскане. Дълбочината на проникване е недостатъчна, разтопеният метал на електрода се разпръсква и се окислява и азотира повече. Заваръчният шев е безформен, а металът на заваръчния шев съдържа голямо количество оксиди. За електродите с дебело покритие дължината на дъгата е посочена на етикета на производителя.

В процеса на заваряване на електрода се съобщават следните движения по посока на оста на електрод 1 в зоната на дъгата. Скоростта на движение трябва да съответства на скоростта на топене на електрода, за да се запази дължината на дъгата постоянна; b - по линията на заварения шев 2. Скоростта на движение не трябва да е висока, тъй като металът на електрода няма да има време да се слее с основния метал (не проникване). При ниска скорост на движение, прегряване и изгаряне на метала са възможни. Шевът е широк и дебел. Ефективността на заваряване е ниска; c - напречните осцилаторни движения се използват за получаване на разширен валяк с ширина, равна на 3 ... 4 me. Напречните движения забавят охлаждането на направлявания метал, улесняват отделянето на газове и шлаки и допринасят за най-доброто сливане на основния и електродния метал и за получаването на висококачествен заваръчен шев. Кратерът, образуван в края на повърхността на перлото, трябва да бъде внимателно заварен.

Техниката за направа на заварки зависи от вида и пространствена позицияшев.

Долните шевове са най-удобни за изпълнение, тъй като разтопеният метал на електрода се стича надолу в кратера под действието на гравитацията и не изтича от заваръчната вана, а газове и шлака излизат към металната повърхност. Ето защо, когато е възможно, заварявайте в долна позиция. Челни заваркибез скосени ръбове, те са заварени по протежение на шева на перлите с леко разширение. Изисква се добро проникване на заварените ръбове. Шевът е направен с армировка (изпъкналостта на шева е до 2 мм).

След заваряване на шева от едната страна продуктът се обръща и след като се почисти старателно от петна и шлака, шевът се заварява от другата страна.

Заваряването на челни заварки с V-образен жлеб с дебелина на ръба до 8 mm се извършва в един слой, а с голяма дебелина - на два или повече слоя. Първият слой е заварен с височина 3 ... 5 mm с електрод с диаметър 3 ... 4 mm. Следващите слоеве се правят с електрод с диаметър 4...5 mm. Преди да нанесете следващия слой, е необходимо внимателно да почистите жлеба на шева от шлака и метални пръски с метална четка. След запълване на целия жлеб на шева продуктът се обръща и в основата на шева се избира малък жлеб, който след това внимателно се заварява. Ако е невъзможно да се заварява шевът от обратната страна, първият шев трябва да бъде особено внимателно заварен. Челните заварки с X-образен канал се изпълняват подобно на многослойните шевове от двете страни на жлеба. Уголни заваркив долна позиция е по-добре да се изпълнява в позиция „лодка“. Ако продуктът не може да бъде монтиран по този начин, трябва да се обърне специално внимание, за да се осигури добро проникване на корена на заваръчния шев и ръбовете, които ще се заваряват. Заваряването трябва да започне от повърхността на долния ръб и след това да продължи през жлеба до вертикален ръб. При полагане на многослоен шев се изпълнява първата ролка конец шевелектрод с диаметър 3 ... 4 mm. В този случай е необходимо да се осигури добро проникване на корена на шева. След това, след отстраняване на изрязването, се нанасят следващите слоеве.

Вертикални шевовепо-малко удобно е за заваряване, тъй като гравитацията влачи метала на електрода, който пада надолу. Вертикалните шевове трябва да се правят в къса дъга и отдолу нагоре. В същото време металните капки преминават по-лесно в шева, а полученият рафт не позволява на следващите капки метал да се стичат надолу. Заваряването може да се извършва и отгоре надолу. В този случай дъгата трябва да се запали с положение на електрода, перпендикулярно на равнината на продукта.

След образуването на първите капки метал, електродът се накланя надолу II и заваряването се извършва с възможно най-късата дъга. Препоръчва се използването на електроди с диаметър 4 ... 5 mm при леко намален заваръчен ток (150 ... 170 A).

Хоризонтални шевове - за тяхното изпълнение се подготвят ръбове с едностранно скосяване в горния лист (фиг. 45,<5). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4 ... 5 мм. Горизонтальные нахлёстанные швы выполняются легче, так как нижняя кромка образует полочку, удержи-вающую капли расплавленного металла.

Използват се електроди с покритие от клас MT или OMA-2. Заваряването се извършва върху масивни топлоотвеждащи медни облицовки. Този метод на отстраняване на топлината предпазва метала от прогаряне и допринася за доброто образуване на шева. Листовата стомана може да се заварява с фланциране на ръба. Заваряването се извършва с постоянен ток с неконсумируем електрод (въглероден или графит) с диаметър 6 ... 10 mm при заваръчен ток от 120 ... 160 A. Използването на други методи за заваряване на тънък лист материалът се разглежда в съответните глави.

Металът с голяма дебелина се заварява на няколко прохода, запълвайки режещите ръбове на слоеве. С дебелина на метала 15 ... 20 mm, заваряването се извършва на секции по метода на двойния слой. Шевът е разделен на секции с дължина 250 ... 300 mm и всяка секция е заварена с двоен слой. Вторият слой се нанася след отстраняване на шлаката върху неохладения първи. С дебелина на метала 20 ... 25 mm или повече се използва каскадно заваряване или плъзгащо заваряване. Каскадният метод е както следва. Целият шев е разделен на секции и заваряването се извършва непрекъснато. След като приключите със заваряването на слоя в първата секция, заварете първия слой във втората секция и продължете заваряването в първата секция, като нанесете втория слой върху неохладения първи слой и т.н. два заварчика едновременно и се извършва от средата на шева до краищата. Такива методи на заваряване осигуряват по-равномерно разпределение на температурата и значително намаляване на деформациите при заваряване.

Методите за извършване на заварки по дължината зависят от тяхната дължина. Обикновено е обичайно да се разграничават: къси шевове с дължина до 250 mm, средни шевове с дължина 250 ... 1000 mm и дълги шевове с дължина над 1000 mm.

Късите шевове се извършват чрез заваряване на прохода. Шевовете със средна дължина се заваряват или от средата към ръбовете, или по обратен стъпаловиден начин. Методът на обратната стъпка се състои във факта, че целият шев е разделен на секции и всяка секция се заварява в посока, противоположна на общата посока на заваряване. Краят на всеки раздел съвпада с началото на предишния. Дължината на секцията се избира в рамките на 100 ... 300 mm, в зависимост от дебелината на метала и твърдостта на конструкцията, която ще се заварява. Дългите шевове също се заваряват по обратната стъпка.

Заваряването при ниски температури има следните основни характеристики. Стоманите променят своите механични свойства, якостта на удар намалява и ъгълът на огъване намалява, пластичните свойства се влошават и крехкостта се увеличава донякъде, а оттам и тенденцията към образуване на пукнатини. Това е особено забележимо при стомани, съдържащи повече от 0,3% въглерод, както и при легирани стомани, които са склонни към втвърдяване. Металът на заваръчната баня се охлажда много по-бързо и това води до повишено съдържание на газове и шлакови включвания и в резултат на това до намаляване на механичните свойства на заваръчния метал. В тази връзка са установени следните ограничения за заваряване при ниски температури. Заваряване на стомана с дебелина над 40 mm при температура 0 ° C е разрешено само с нагряване. Нагряването е необходимо за стомани с дебелина 30 ... 40 mm при температури под - 10 ° C, за стомани с дебелина 16 ... 30 mm при температури под - 20 ° C и за стомани с дебелина под 16 mm при температури под - 30 ° ° С.

За отопление се използват горелки, индукционни пещи и други нагревателни устройства. Заваряването се извършва с електроди от типа E42A, E46A, E50A, които осигуряват висока пластичност и издръжливост на заваръчния метал.

Почти всяка строителна конструкция, монтаж и монтаж на конструкции изискват заваряване. В зависимост от вида на заготовките, които ще се съединяват, тяхната дебелина и други параметри, трябва да се използват различни методи.

Режимите на заваряване означават регулируеми параметри, въз основа на които протича процесът на заваряване. Колкото по-точно капитанът се придържа към избрания режим, толкова по-силна ще бъде връзката. Помислете за основните режими на заваряване и изяснете как да ги изчислите за определени видове работа.

Преди да изберете желания режим на заваряване, е необходимо точно да определите състава на металите, дебелината и вида на конструкцията. След получаване на данните задайте подходящия режим. Има много фактори, от които зависи качеството на заваряването, така че те бяха разделени на две групи: основни и вторични.

Основен

Количеството енергия зависи от тези параметри, както и от метода на пренасянето й върху металната повърхност. Основните параметри на режима на заваряване включват:

- текуща стойност, полярност и вид;

- диаметър на електрода;

- дължина и напрежение на заваръчната дъга;

- скорост на движение по шева;

- брой проходи.

Образуването на шева зависи от всеки един от параметрите. Чрез промяна на този или онзи индикатор можете да получите по-надеждна връзка. Нека разгледаме накратко някои от точките.

- Силата на тока зависи от това колко интензивно е разтопен материалът. Колкото по-висок е индикаторът, толкова по-продуктивно е заваряването. Ако зададете твърде висок ток, без да вземете достатъчен диаметър на електрода, тогава качеството ще намалее. И обратно: при ниски сили на тока, заварената дъга може да се счупи, което ще причини липса на проникване.

- Полярността на тока означава посоката на движение на енергията – от катода към анода или обратно. Заедно с посоката се избира и видът на тока - постоянен или променлив. Така че, когато заварявате части с постоянен ток с обратна полярност, шевът ще бъде с 40% по-дълбок.

- Важно е разтопеният материал да има време да запълни шева и да го направи равномерно. В противен случай силата ще намалее.

Допълнителен

Вторичните опции включват:

- електродът стърчи;

- материал и дебелина на покритието на електрода;

- температура на частите, които ще бъдат заварени;

- позицията на заготовките;

- форма на ръба;

- качество на подготовката на повърхността.

Избор на правилния режим

След като видим какви са параметрите на режима като цяло, нека да преминем към настройките за всеки поотделно.

Съотношение на тока към дебелината на електрода

Диаметърът на електрода се избира въз основа на дебелината на заварения шев и метода на заваряване. Така че за метал с дебелина 3-4 мм е подходящ електрод от 3 мм. Многопрофилните части се заваряват на няколко прохода, като първо се използва 4 мм електрод.

Важно! Ако вземете електрод с по-малък диаметър, тогава шевът няма да бъде запълнен правилно, което ще намали здравината на връзката.

След като сте избрали електрода, вижте таблиците, за да определите необходимата сила на тока. За същия диаметър от 3 mm работният индикатор е 65-100 A. Освен това, ако трябва да извършите вертикално заваряване или шев над главата си, диаметърът на електрода не трябва да бъде по-малък от 4 mm. При хоризонтално заваряване силата на тока се намалява с 15-20%.

Дължината на дъгата

Този параметър се отнася до разстоянието от края на електрода до обекта. Индикаторът зависи от размера на избрания електрод и е даден в таблиците. За висококачествено проникване е необходимо да се постигне една стойност по цялата дължина на шева.Трудно е човек да следва еднородността на индикатора, необходим е опит. Така че за 4 мм електрод дължината на дъгата е 4,5 мм и е трудно да се поддържа това разстояние. За автоматизиране на процеса се използват заваръчни карети.

Скорост на проникване

При извършване на заваръчни работи е важно разтопеният метал да запълни ваната. Трябва да получите равномерен преход, покритие на ръбовете, шев без подрязвания, провисване. В този случай препоръчителната ширина на шева е 1,5-2 пъти по-голяма от диаметъра на използвания електрод. Ако скоростта на заваряване е превишена твърде много, металът няма да се затопли достатъчно и силата ще бъде загубена.

Полярност и вид на тока

Много модели заваръчни машини преобразуват домашния променлив ток в постоянен. Важно е да не правите грешка с полярността, посоката на потока на електричеството. Основната полярност означава свързване на частта към "+", а електрода към "-". В зависимост от свойствата се прилага избраният параметър на режим.

- Правата полярност е подходяща за заваряване на чугун, ниско и средно въглеродна стомана с дебелина над 5 мм.

- Обратната полярност се избира при свързване на мека стомана и тънки листови конструкции.

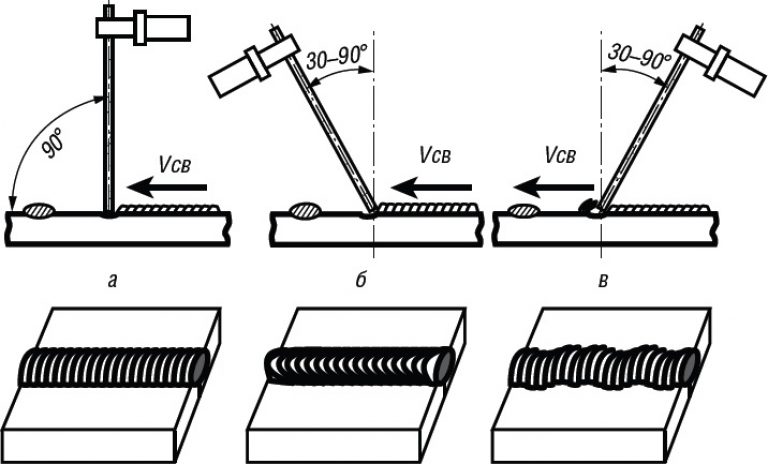

Наклонът на електрода и неговата дължина

Положението на електрода влияе върху качеството на заваряването на шева. В повечето случаи електродът се държи перпендикулярно на детайла и се премества под ъгъл напред. Този метод дава възможност да се увеличи ширината на шева. Ако ъгълът е по-голям от 90°, посоката се обръща. Тази позиция помага да се запълни напълно дълбоката вана.

Изпъкването на електрода зависи от неговия диаметър и силата на подавания ток. Колкото по-дълга е дължината, толкова по-бавно става нагряването.

Наклон на детайла

За нормално запълване на шева се препоръчва накланяне на частите под ъгъл от 8-10 °. В противен случай може да се получи или липса на проникване, или разтопеният метал ще се отцеди. При свързване на тръби е невъзможно да се промени ъгълът на наклон на шева, следователно заваряването се извършва в посока отгоре надолу.

Преди да започнете работа, е необходимо да получите всички данни за частите, които ще бъдат заварени. След това можете да направите правилния избор на режим на заваряване. Препоръчваме ви да настроите правилно машината, да изберете електроди и да заварявате с правилната скорост. Ако приложите съветите от статията, връзките ще бъдат здрави и надеждни.