Това, което се нарича проникване на заварка. Видове заварки и техните характеристики. Заварени ъглови съединения

Заварени съединения. При ръчно дъгово заваряване се изпълняват челни, тройни, припокриващи се, ъглови съединения; в някои случаи - прорез, край с наслагвания, корк (фиг. 36). Заварената е постоянна връзка, направена чрез заваряване. GOST 2601 - 74 установява условия за челни, ъглови, препокриващи и тройни съединения.

Заварени ъглови съединения

Процеси и видове заваряване. Има няколко процеса на заваряване, които се различават по начина, по който топлината или енергията се прилагат към съединението. меко запояване заваряване заваряванеза заваряване Газова заваркаСъпротивително заваряване Индукционно заваряване електродъгово заваряванеЛето заваряване Заваряване чрез триене Експлозивно заваряване Някои процеси изискват само сила за свързване, за да се постигне заваръчен шев, други изискват пълнител и топлинна енергия, която стопява определения метал. Всеки от различните процеси на заваряване има своя специфика спецификациии техните единични разходи.

Ориз. 36. Класификация на заварени съединения

а - задник; б - тройник; в - ъглово; g - обиколка; d- шлицов; e - край; g - с наслагвания; h - корк

Челни стави. Този тип съединение, в сравнение с други, осигурява най-ниските собствени напрежения и деформации при заваряване, разхода на основния и наплавения метал, времето за заваряване, което доведе до най-широкото му използване в заваръчно производство. Листове с еднаква или различна дебелина могат да се сглобяват от край до край. Във втория случай, върху лист с по-голяма дебелина, се прави скосяване от една или две страни - до дебелината на по-малък лист. Разновидност на приклада е връзка с фланец и vtaur. Фланцовите съединения се използват за дебелини на листа до 3 mm. Листовете с дебелина 3-8 mm се сглобяват без скосени ръбове и с разстояние от 0,5-2 mm. Едностранно се заваряват елементи с дебелина до 6 мм, двустранно с дебелина над 6 мм. При листове с дебелина 3-8 мм ръбовете могат да бъдат и скосени. При дебелина на метала от 3-26 mm се извършва едностранно скосяване на ръбовете, наречено F-образен жлеб. За метал с дебелина 12-40 mm ръбовете са скосени от двете страни (X-образно рязане); със скосяване на единия ръб, рязането се нарича K-образно. При X-образно рязане количеството отложен метал е почти 2 пъти по-малко, отколкото при Y-образно, което води до намаляване на консумацията на електроди, електроенергия, остатъчни напрежения и деформации и увеличаване на производителността. За метал с дебелина 20-60 mm се препоръчва U-образна фаска, която има същите предимства пред X-образната, както и последната пред U-образната.

Сравнителни характеристики на заварките

Неговото приложение ще зависи главно от вида на материала, който ще се използва, външния вид на съединението и употребата, която ще бъде дадена на съединението. Това е съединението на две парчета метал с помощта на друг метал, наречен инвестиция, който се прилага между тях в течно състояние. При този процес се образува сплав между металите и с това се постига адхезия, която генерира връзка. Този вид заваряване се използва за свързване на части, които няма да бъдат подложени на големи натоварвания или сили.

Тройници(фиг. 36.6). Този тип връзка се получава чрез свързване на края на един елемент с повърхността на друг. Вертикалният елемент може да бъде без скосени ръбове, с един или два скосени ръба.

Ъглови стави (фиг. 36, c). При такава връзка краят на един елемент, който трябва да се сглоби, се закрепва към края на равнината на друг елемент, образувайки права, тъпа или остър ъгъл. клине частен случай на Т-типа.

Едно от основните му приложения е да комбинира елементи в електрически вериги. Обикновено металният пълнител се разтопява с поялник и тече през капиляр. Обикновено са необходими специални флюси и флуидизация към пълнителя за отстраняване на оксидите от повърхностите, които ще бъдат залепени.

Какво се нарича заваряване?

Някои от пълнителите са сплави от мед, алуминий или сребро. Твърдата спойка може да бъде класифицирана според начина, по който е нанесен пълнителят. Предварително разтопеният метален пълнител се въвежда между двете части, които трябва да се съединят, когато се втвърди, частите се съединяват.

Връзки в скута. Когато равнината на един сглобен елемент се наслагва върху равнината на друг (фиг. 36, d), се образуват припокриващи фуги. Препоръчват се за метал с дебелина не повече от 10 - 12 mm. Заваряването трябва да се извърши от двете страни, така че влагата да не попадне в пролуката между докосващите се елементи.

Слотови връзки (фиг. 36,<3). Разновидностью нахлесточных соединений являются прорезные, выполняемые, когда длина нормального шва нахлесточного не обеспечивает необходимой прочности.

Заварени фуги

Добавъчният метал в твърдо състояние се поставя между частите за съединяване, те се нагряват в газова или електрическа пещ, така че при температура добавъчният метал се разтопява и при охлаждане се образува съединението. Топлината се прилага към горелката локално върху частите от метала, които се съединяват, металният пълнител под формата на тел се разтопява във връзката. Факелите могат да работят със следните окислители: сгъстен въздух, атмосферен въздух, кислород или въздух, съхраняван под налягане в резервоар.

Крайни връзки (фиг. 36, f). Завареният шев на крайните връзки се наслагва върху краищата на сглобените листове, разположени на същото ниво.

Връзки с наслагвания (фиг. 36, g). Този тип свързване се извършва, когато те не могат да бъдат заменени с челни или препокриващи фуги, в сравнение с които се изисква: I допълнителен разход на метал за облицовки.

Горивото може да бъде: алкохол, бял бензин, метан, пропан-бутан, водород или ацетилен. Температурата на частите, които трябва да бъдат съединени, и добавъчния метал може да бъде постигната чрез съпротивление на ток, индукция или дъга и при трите метода, когато нагряването се дава от преминаването на ток между металните части, които трябва да се съединят.

Това е най-старият процес на заваряване. Процесът се състои в нагряване на частите, които трябва да бъдат съединени в ковачница, в тяхното пластично състояние и след това чрез натиск или нарязване на съединението на частите. Тази процедура не използва метален пълнител и ограничението на процеса е, че може да се прилага само на малки парчета и като лист. Връзката се извършва от центъра на частите навън и трябва да се избягва окисляването, за това се използват тежки масла с флюс, обикновено се използва боракс в комбинация с амониева сол.

Коркови връзки (фиг. 36, h). В посочената връзка заварените елементи се припокриват, горният лист се пробива по линията на заварката в отделни точки. Отворите са заварени. В този случай се образува силна връзка с долния лист. Корковите съединения имат добра здравина при ниска плътност на шева.

Заварки. Участъкът от заваръчното съединение, образуван в резултат на кристализацията на метала на заваръчната вана, се нарича заваръчен шев.

Видове заварки и техните характеристики

Този процес включва всички заварки, които използват горим газ за генериране на енергията, необходима за стопяване на входящия материал. Най-често използваните горива са метан, ацетилен и водород, които, когато се комбинират с кислород като окислител, генерират автогенни и оксидни заварки.

Кислородното заваряване е продукт на комбинация от кислород и водород в пламък. Автогенното заваряване се постига чрез комбиниране на ацетилен и кислород в пламък. Той е известен като автогенен, тъй като при комбинацията от гориво и бойно средство има автономност за работа в различни среди. Ацетиленът се произвежда чрез изхвърляне на карбиди на калциев карбид във вода, където утайката е гасена вар и ацетиленови газове.

Чрез разполагане в пространството шевовете се разделят на долни, хоризонтални, вертикални и таванни (фиг. 37). Дъното е шев, разположен на хоризонтална равнина или на равнина, наклонена към хоризонта под ъгъл до 60 ° (1,02 rad). Вертикалните и хоризонталните шевове са тези, разположени на вертикална равнина или на равнина, отклонена от вертикалата под ъгъл от 30 ° (0,51 rad). Таванните шевове се наричат, разположени на "тавана".

Цилиндри и регулатори за кислородно заваряване. В горелките за заваряване с кислородно гориво могат да се получат три вида пламъци, които редуцират, неутрализират и окисляват. От трите неутрални е този, който има най-голяма полза. Този пламък е балансиран в количеството ацетилен и кислород, които използва.

Има излишък от ацетилен в редуциращ или карбуризиращ пламък, което генерира бял конус между светлинния конус и обвивката, чиято дължина се определя от излишъка на ацетилен. Този пламък се използва за заваряване на монели, никел, някои стоманени сплави и много цветни материали.

Ориз. 37. Класификация на заваръчните шевове според разположението им в пространството

а - по-ниска; b - хоризонтално; c - вертикално; g - таван

Ориз. 38. Прекъснати шевове

По дължина се разграничават непрекъснати и периодични шевове (фиг. 38). Дължината на отделен сегмент от прекъснат шев е в рамките на 50-150 mm, а разстоянието между тях е 1,5-2,5 от дължината на сегмента.

Оксидиращият пламък има същия вид като неутрален пламък, с изключение на това, че светлинният конус е по-къс и околният конус има повече цвят. Този пламък се използва за заваряване чрез стопяване на месинг и бронз. Едно от последиците от този тип пламък е използването му в режещи горелки, при които внезапното окисляване създава разрез в металите. Режещите факли в близост до централния отвор имат поредица от малки светкавици, през които навлиза значителен поток от чист кислород, който разрязва метала.

В някои случаи заваряването с кислородно гориво използва въздух като окислител, което означава, че температурата на този пламък е с 20% по-ниска от тази на кислорода, така че използването му е ограничено до комбиниране само на няколко метала като олово. При този тип заваряване горелката е известна като "горелка на Бунзен".

Количеството отложен метал също е един от факторите, които определят вида на заваръчния шев.

Ориз. 39. Шевовете са нормални

Според вида на заварената връзка шевовете се разделят на челни и ъглови. Най-късото разстояние от повърхността на една от частите, които трябва да бъдат заварени, до границата на ъгловата заварка на повърхността на втората част, която трябва да бъде заварена, се нарича крак.

Заварени тройници

Процесите на газово заваряване могат да включват такива, при които частите, които трябва да бъдат съединени, се нагряват и след това, без метален пълнител, се притискат с достатъчна сила, за да се създаде съединение. Принципът на действие на този процес е да премине електрически ток с голям интензитет през металите, които трябва да бъдат съединени, тъй като когато същото съпротивление се комбинира повече, отколкото в техните тела, повишаването на температурата ще се увеличи, използвайки тази енергия и с малко налягане се постига връзка.

Типични видове дефекти на заварки и съединения

Съпротивителното заваряване е приложимо за почти всички метали, с изключение на калай, цинк и олово. В процесите на съпротивително заваряване са включени. Точково заваряване Точково заваряване Точково заваряване Точково заваряване Точково заваряване Електрическият ток преминава през два заострени електрода поради съпротивлението на материала, който трябва да се съедини, постига се нагряване и натиск върху частите, генерирани от точката на заваряване. Уредите за точково заваряване могат да бъдат фиксирани или подвижни или свързани към робот или механична ръка.

Елементи за рязане на заваръчен шев. Геометричните елементи на заваръчния жлеб включват ъгъла на жлеба, празнината между заваряваните части, тъпотата, скосяването на ръба и изместването на заваряваните части една спрямо друга (фиг. 40). Ъгълът на режещите ръбове по време на ръчно заваряване обикновено се приема равен на 60 ± 5 ° (1,02 + 0,8 rad), притъпяването е 1-3 mm, празнината е 0-4 mm. Липсата на режещи ръбове с дебелина на метала над 8 мм обикновено води до липса на сливане. Липсата на хлабина също води до липса на проникване. Ръбовете, които не са затъпени, могат да причинят изгаряния. Изместването на ръбовете затруднява, а в някои случаи и невъзможно, получаването на качествена заварена връзка. Размерът на изместването зависи от дебелината на съединяваните части и отговорността на продукта. За такива продукти изместването се регулира от техническите условия за тяхното производство. Изместени ръбове на части и фитинги на тръбопроводи, които не са под юрисдикцията на Госгортехнадзор в съответствие със SNiP Sh-G.9-62 „Технологични тръбопроводи. Правила за производство и приемане на работа "е разрешено в границите, посочени по-долу.

Схема на машина за точково заваряване. Точковото заваряване е процес, подобен на точковия процес, само че в този случай с всеки процес се създават множество точки едновременно. Точките се определят от позицията на набор от върхове, които влизат в контакт по едно и също време.

Шевното заваряване се състои в непрекъснато свързване на два припокриващи се листа. Връзката се създава от топлината, генерирана поради съпротивлението при преминаване на ток и постоянното налягане, упражнявано от двата кръгли електрода. Този процес на заваряване е непрекъснат.

Челното заваряване се състои в съединяване на две части с еднакво сечение, те се притискат, когато през тях преминава електрически ток, който генерира топлина върху контактната повърхност. Със създадената температура и налягане между двете части се постига връзката.

Видове заварки и техните характеристики

Според конструктивните характеристики (според взаимното разположение на свързаните елементи)заварените съединения се разделят на:

- задните заварени елементи са в съседство с крайните повърхности и са продължение един на друг, обхватът на такива съединения се разширява;

- припокриване - страничните повърхности на свързаните елементи се припокриват частично;

- тройник - краят на един елемент приляга под ъгъл (обикновено 90 °) и е заварен към страничната повърхност на друг елемент;

- ъгъл - елементите, които трябва да се съединят, са заварени по ръбовете един към друг. В носещите конструкции ъглови заварки почти никога не се използват и те не разчитат на здравина.

- край - свързаните елементи са свързани чрез странични повърхности и заварени от края. Този тип връзка за сила, като правило, не се изчислява.

Фигура 1 показва примери за видовете заварки, изброени по-горе.

Това заваряване се извършва чрез използване на топлината, генерирана от съпротивлението на потока от електрически ток, индуциран в частите, които трябва да бъдат съединени. Обикновено това заваряване се постига и чрез натиск. Състои се в свързване на намотката с металите, които трябва да се съединят, и тъй като в комбинацията от метали има по-голямо съпротивление срещу преминаването на ток, индуциран в частта, в която се генерира топлина, което генерира налягане от обединението на двете части.

Това е процес, при който неговата енергия се получава с помощта на топлина, генерирана от електрическа дъга, която се образува между детайла и електрода. Обикновено електродът също така служи като пълнител, който се разтопява от електрическата дъга, така че да може да се отложи между частите, които трябва да бъдат съединени. Токът, който се използва в процеса, може да бъде постоянен ток или променлив ток, който се използва в повечето постоянни токове, тъй като енергията е по-постоянна, така че да може да генерира стабилна дъга.

В зависимост от вида на заваръчния шев се разграничават заварени съединения:

- с челни заварки (в челни и тройни съединения);

- с ъглови шевове (в скута, тройник, ъглови и крайни съединения).

Първоначалното условие за проектиране на заварено съединение е да се осигури еднаква якост на заваръчния шев и съединяваните елементи.

Условието за еднаква якост, например, за заварена препокрита връзка се свежда до факта, че изчисляването на параметрите на заваръчния шев трябва да се извърши от силата [F], определена от якостта на елемента с най-малко напречно сечение :

Следните електроди са налични за генериране на дъга. Въглероден електрод: в момента се използва малко, електродът се използва само като проводник за генериране на топлина, добавъчният метал се добавя отделно. Метален електрод: Самият електрод служи като пълнител, когато се разтопи върху материалите, които трябва да се съединят. Те могат да се използват за тези заваръчни машини за DC или AC електроди, а вторият се състои от статични трансформатори, които генерират ниска поддръжка и първоначална инвестиция.

[F] = δ×b×[σ] p,

където: δ - дебелина на заварената част; b - ширина на заварената част; [σ] р – допустимо напрежение на опън.

Заварките се делят на работниции свързващи вещества. За якост се изчисляват само работни шевове, които директно пренасят работното натоварване между свързаните елементи.

Свързващите съединения изпитват напрежение само от деформация на съединението с основния метал. Те са леко натоварени и не се разчита на тяхната сила.

Съставите на електродното покритие могат да бъдат органични или неорганични и тези вещества могат да бъдат класифицирани на такива, които образуват шлака, и такива, които са потоци. Някои от основните връзки. Разтворители: графит, алуминий, дървени стърготини. За подобряване на свързването: натриев силикат, калиев силикат и азбест.

За подобряване на сплавта и устойчивостта на заваряване: ванадий, цезий, кобалт, молибден, алуминий, цирконий, хром, никел, манган и волфрам. Видове електроди. Електродите за този вид заваряване са предмет на стандарти за качество, резултати и видове употреба. Номенклатурата е това.

Заварени челни съединения

Челното съединение е заварено съединение на два елемента, съседни един на друг с крайни повърхности и разположени върху една и съща повърхност или в една и съща равнина.

стандартен ГОСТ 5264-80предоставени 32 тип челни съединения, условно маркирани C1, C2, ... C28и др., с различна подготовка на ръба в зависимост от дебелината, разположението на заваряваните елементи, технологията на заваряване и наличието на оборудване за обработка на ръба.

E показва, че това е електрод с покритие. Понякога електродите имат букви в края, в зависимост от фирмата, която ги е произвела. следващата маса. Букви В зависимост от марката на електродите се задават сплави и характеристики на проникване.

Количеството ток, което трябва да се приложи за генериране на заваръчен шев, е много важно в зависимост от това дали електродът не залепва, дали заваръчният шев е опростен между двете части или дали частите, които трябва да се съединят, не са перфорирани. Една практическа препоръка, която се използва в семинарите за определяне на тока, без да се налага да прибягвате до таблица, е тази.

Челните съединения са най-простите и надеждни от всички заварени съединения. Те се препоръчват в конструкции, подложени на редуващи се напрежения.

Възможно е челно заваряване на листове, ленти, тръби, канали, винкели и други фасонни профили.

Ако челното съединение е образувано от два метални листа, тогава те се събират, докато се докоснат в краищата, и се заваряват.

Издатината на челната заварка над основния метал е концентратор на напрежение. Следователно в критични съединения той се отстранява механично.

При автоматично заваряване, в зависимост от дебелината δ на детайлите, заваряването се извършва с едностранни (фиг. 1, б, в, г) или двустранни (фиг. 1, а) шевове.

За дебелини δ до 15 ммзаваряването се извършва без специална подготовка на ръбовете. При по-голяма дебелина на листовете се извършва предварителна специална подготовка на ръбовете.

При ръчно заваряване без подготовка на ръба се използват листове с дебелина до 8 мм. Конецът се прилага едностранно (при δ ≤ 3 mm) или двустранно (3< δ ≤ 8 мм) .

В зоната на заваръчния шев поради висока локална температура може да настъпи промяна във физичните, химичните, структурните свойства на основния метал и в резултат на това да се понижат неговите механични характеристики - т.нар. засегната от топлина зона. Следователно разрушаването на заварено съединение обикновено се случва в зоната на влияние, т.е. близо до заваръчния шев.

Изчисляването на челното съединение се извършва според размерите на сечението на частта в зоната на топлинно въздействие.

Състояние на якост при натоварване със сила на опън F на връзка под формата на лента:

σ р = F/(δ×b) ≤ [σ]’ р

Допустимите напрежения за изчисляване на заварени съединения се вземат според механичните характеристики на материала в зоната на влияние на заваръчния шев и се отбелязват с тире [σ] "r, за разлика от допустимите напрежения на основния метал [σ ] стр.

В челно съединение, натоварено с огъващ момент M, напреженията σ и огъване се изчисляват:

σ u = M/W ≤ [σ]' p

Както бе споменато по-горе, челното съединение може да бъде направено не само от листове или ленти, но и от тръби, ъгли, канали и други профили. Във всички случаи заварената конструкция е почти непокътната.

Заварени фуги

Препокриващото съединение е заварено съединение, при което елементите, заварени чрез ъглови заварки, са успоредни и частично се припокриват един с друг.

Стандартът предвижда две такива връзки: H1и H2, които се различават само по това в съединението H1два края са заварени към повърхността на елементите и в съединението H2- само един задник.

Понякога се използват разновидности на препокриване: с наслагване и с точкови шевове, свързващи части от конструктивни елементи.

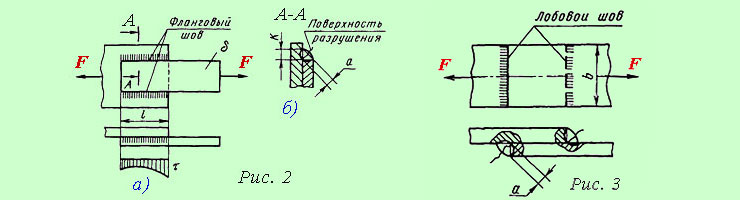

Заваръчната фуга се извършва с флангови (фиг. 2, а) или челни (фиг. 3) шевове. В този случай шевът запълва ъгъла между страничната повърхност на единия елемент и ръба на другия. Такива шевове се наричат ъглови.

Ъгловите заварки се изпълняват като еднопроходни и многопроходни, без скосени ръбове и със скосени ръбове.

Основните характеристики на ъглената заварка са (фиг. 2, b): k - крак (подобно на страната на правоъгълен триъгълник), a - работна височина (определя най-малкия участък в равнината, минаващ през ъглополовящата на правия ъгъл, по който се извършва разрушаването - разрезът).

Обикновено за шев при ръчно заваряване \u003d 0,7k (височина на правоъгълен триъгълник с катетик) .

Автоматичното заваряване се характеризира с по-дълбоко проникване: a \u003d k. Условията на работа на такъв шев са по-благоприятни.

Не се препоръчва използването на крака по-малко от 3 мм.

Поради различната коравина на свързаните елементи напреженията на срязване τ (напрежение на срязване)са неравномерно разпределени по дължината на фланговия шев (фиг. 2, а). Колкото по-дълъг е шевът, толкова по-голяма е неравността. Следователно дължината на шева е ограничена:

30 мм< l ≤ 60k,

където: k е кракът на заваръчния шев, mm, l е дължината на заваръчния шев.

В шевове по-малко от 30 ммтермичният режим няма време да се установи и се получава шев с лошо качество. И при дълги шевове има голяма неравномерност в разпределението на напреженията.

Ъгловият заваръчен шев под натоварване изпитва сложно състояние на напрежение. Въпреки това, за простота, такъв шев обикновено се изчислява за срязване под действието на средни напрежения на срязване τ.

Състояние на якост на страничния шев (фиг. 2):

τ = F/(a×2l) ≤ [τ]’ (тук 2 - брой шевове)

За да се избегне появата на повишени напрежения на огъване, челните шевове трябва да се прилагат от двете страни (фиг. 3).

Както показва практиката, разрушаването на челните шевове се дължи на разрязването им по бисекторалната равнина. Следователно изчисляването на челните заварки се извършва условно според напреженията на срязване τ.

Повърхността на счупване се определя от размерите a и b:

τ = F / (a×2b) ≤ [τ]’

Използват се и комбинирани шевове, състоящи се от хълбок и челна част.

За простота се приема, че силата на опън F натоварва шевовете равномерно:

τ = F / (a×L) ≤ [τ]’

където: L - периметъра на комбинирания шев: L = 2l +b

Заварени ъглови съединения

Ъглово съединение е заварено съединение на два елемента, поставени под ъгъл и заварени на кръстовището на техните ръбове (виж фиг. 1, д, е, ж).

Стандартът предвижда десет вида ъглови съединения: от U1преди U10.

Понякога при заваряване се използва ъглова връзка със стоманена облицовка, която осигурява надеждно проникване на елементите по цялото сечение. С дебелина на метала 8...100 ммприложете двустранно рязане на съседния елемент под ъгъл приблизително 45°.

Изчисленията на ъглови заварени съединения за якост се извършват рядко, тъй като те почти никога не се използват в носещи конструкции. Методите за изчисляване на такава връзка за якост са подобни на методите за изчисляване на тройник и зависят от вида на заваръчния шев.

Методологията за такива изчисления е описана по-подробно по-долу.

Заварени тройници

Тройник е такова заварено съединение, при което краят на един елемент граничи под ъгъл и е прикрепен към страничната повърхност на друг елемент. Най-често тройникът се образува от елементи, разположени във взаимно перпендикулярни равнини (фиг. 1, h, i, j).

Такава връзка може да бъде направена чрез заварки с дълбоко проникване, получени чрез автоматично заваряване и заваряване с предварителна подготовка на ръба (челна заварка) или ъглови заварки с ръчно заваряване.

Стандартът предвижда няколко вида такива връзки: с T1На T9.

Методът за изчисляване на ъглови и тройни съединения зависи от вида на заваръчния шев.

Шевовете с дълбоко проникване са по-здрави от основния метал. Когато връзката е натоварена със сила F, се получава разрушаване по участъка на частта в зоната на топлинно въздействие. Изчислението се извършва съгласно нормалните напрежения на опън σ p:

σ р = F / (δ×b) ≤ [σ]' р

Отчитането на заваряването се проявява във факта, че се вземат допустимите напрежения за заваръчния шев, въпреки че изчислението се извършва за основния метал.

Ъгловият заваръчен шев е по-малко издръжлив от основния метал. Повърхността на счупване е разположена в бисекторалната равнина на заваръчния шев, както при челните и страничните заваръчни шевове на препокритите съединения.

Напрежение на срязване:

τ р = F / (a×2b) ≤ [τ]’

Ако връзката е натоварена със сила на натиск, тогава част от силата се прехвърля върху основния метал и допустимите напрежения могат да се увеличат с около 60 % .

Типични видове дефекти на заварки и съединения

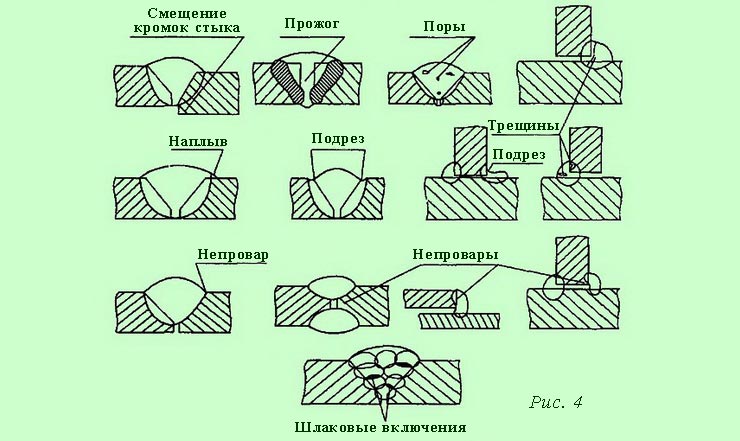

Фигура 4 показва най-често срещаните видове дефекти в заваръчните продукти, които могат значително да намалят здравината на заваръчния шев и структурата като цяло.

Сравнителни характеристики на заварките

От изброените заварени съединения най-надеждни и икономични са челни стави, при които действащите натоварвания и сили се възприемат по същия начин, както в цели елементи, които не са били подложени на заваряване, т.е. те са практически еквивалентни на основния метал, разбира се, при подходящо качество на заваръчните работи. Трябва обаче да се има предвид, че обработката на ръбовете на челните съединения и тяхното регулиране за заваряване са доста сложни, освен това използването им е ограничено от особеностите на формата на конструкциите.

Ъглови и тройни връзкисъщо често срещани в дизайните. Техните положителни свойства влияят върху производството на триизмерни структури.

Връзки в скутате са най-лесни за работа, тъй като не се нуждаят от предварително рязане на ръбовете и подготовката им за заваряване е по-лесна от челните и ъгловите съединения. В резултат на това, а също и поради структурната форма на някои конструкции, те са широко разпространени за свързване на елементи с малка дебелина, но са разрешени за елементи с дебелина до 60 мм.

Недостатъкът на препокриващите съединения е тяхната неефективност, причинена от прекомерната консумация на основния и наслоения метал. В допълнение, поради изместването на линията на действие на силите по време на прехода от една част към друга и възникването на концентрация на напрежение, носещата способност на такива стави се намалява.

В допълнение към изброените заварени съединения и шевове при ръчно дъгово заваряване, съединенията се използват под остри и тъпи ъгли по ГОСТ 11534-75, но те са много по-рядко срещани.

За заваряване в защитен газ, заваряване на алуминий, мед, други цветни метали и техните сплави се използват заварени съединения и шевове, предвидени в отделни стандарти. Например, предоставена е формата за подготовка на ръбове и шевове на тръбопроводни конструкции ГОСТ 16037-80, който определя основните размери на шевовете за различни видове заваряване.