Основни правила за електродъгово заваряване. Техника на изпълнение на работата. Характеристики на съществуващите заварени материали

- Видове заваряване на метални повърхности

- Електродъгово заваряване на метали и електроконтакт

- Работа на електрическа дъга

- Защита от разтопен метал и сливане чрез електрически контакт

- технология електродъгово заваряванеметали

- Заваръчни електроди: видове и избор

- Характеристики на дъгова заварка: определение и значение

- Как се извършва дъгова заварка: технология

- Започнете заваряване: последователност на запалване на дъгата

- Движение на електрода и заваръчна вана

- Технология на контакт, шев и газово заваряванеметали

- Оборудване: избор на заваръчна машина и защитни средства

Заваряването е метод за свързване на части от хомогенен материал: пластмаса към пластмаса, метал към метал.По време на заваряване контактните повърхности се разтопяват или плътно се компресират. В контактната зона два материала се сливат в един. Резултатът е силна плътна връзка между двете повърхности.

Заваряването е съединяване на части, изработени от един и същ материал, за образуване на единна структура.

Заваряването с топене на метали се използва за висококачествено херметично свързване на критични части: тръбопроводни елементи, каросерия на автомобил (автобус, самолет), метални гаражни стени и порти, спортни хоризонтални опори, фитинги вътре в бетонна стена и много други. Какви видове заваряване се използват днес технологии за заваряване? Как се извършва заваряването на метал?

Видове заваряване на метални повърхности

Заваряването на метали може да се извърши с топене на контактни повърхности или с тяхното компресиране. В този случай процесите на заваряване се наричат:

- заваряване (или топене);

- заваряване чрез пластична деформация.

Деформационната връзка може да се извърши със или без нагряване. Деформация на повърхности без нагряване се нарича студено заваряване. При силно компресиране атомите различни материалиса на близко разстояние и образуват междуатомни връзки. Повърхностите са свързани.

При заваряване чрез ядене повърхностите, които трябва да се съединяват, се нагряват локално и се стопяват. Често се използва трети (пълнител) материал, който се топи и запълва празнината между двата метала. В този случай в течната стопилка се образуват междуатомни връзки между основния материал и добавката (разтопен електрод). След охлаждане и втвърдяване се образува непрекъсната заварена връзка.

Локалното нагряване на части за заваряване може да се извърши чрез електрически ток или горящ газ. Съответно, според метода на локално отопление, заваряването е разделено на два вида:

- електрически (включително електрошлака, електролъч, лазер);

- газ.

Имената се определят от използвания източник на топлина. Електричеството може да работи пряко или косвено. Когато се използва директно, електричеството загрява метала и електрода за пълнене поради преминаването на ток през тях или появата на дъга. При непряка употреба работят различни енергии, получени от ефектите на електричеството: енергията на разтопената шлака, през която преминава ток, енергията на електроните в електрическо поле, лазерният лъч, който възниква при прилагане на електричество.

Заваряването на метални повърхности може да се извършва ръчно или автоматично. Някои видове заварени съединения са възможни само с използването на автоматизация (например електрошлака или шев), други се предлагат за устройства за ръчно заваряване.

Електрическото заваряване е представено по два метода:

- електрическа дъга;

- електроконтакт.

Нека анализираме по-подробно как повърхностите са свързани по методите на дъга и контактно заваряване.

Обратно към индекса

Електродъгово заваряване на метали и електроконтакт

Обратно към индекса

Работа на електрическа дъга

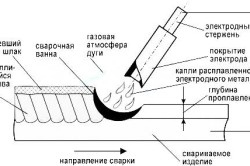

Този тип заваряване използва топлината на електрическа дъга за отопление. Дъгата, образувана между метални повърхности, е плазма. Взаимодействието на металните повърхности с плазмата причинява тяхното нагряване и топене.

Електродъгово заваряване може да се извърши с помощта на консумативен електрод или неговия неконсуматив тип (графит, въглерод, волфрам). Консумативният електрод е едновременно възбудител на електрическата дъга и доставчик на пълнител. При неконсумируем електрод се използва пръчка за иницииране на дъгата, която не се топи. Запълващият материал се вкарва в зоната на заваряване отделно. Когато дъгата гори, добавката и ръбовете на частите се стопяват, образуваната течна баня след втвърдяване образува шев.

В някои технологични процесиповърхностите се свързват без подаване на пълнител, само чрез смесване на двата основни метала. Така се извършва заваряване с волфрамов електрод.

Ако електрическата дъга не гори свободно, а се компресира от плазмена горелка, докато през нея се издухва йонизирана газова плазма, тогава този вид заваряване се нарича плазмено заваряване. Температура и мощност плазмено заваряванепо-висока, тъй като при компресиране на дъгата се постига по-висока температура на нейното горене, което прави възможно заваряването на огнеупорни метали (ниобий, молибден, тантал). Плазменият газ е и защитна среда за съединените метали.

Обратно към индекса

Защита от разтопен метал и сливане чрез електрически контакт

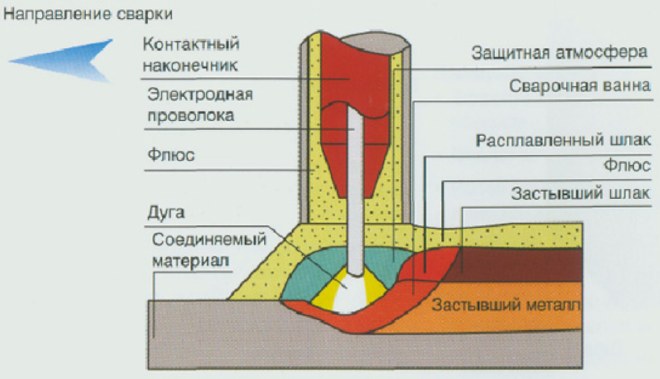

Ако по време на изгаряне на дъга металните повърхности са защитени от окисляване с газ или вакуум, тогава такава връзка се нарича заваряване в защитна среда. Защитата е необходима при заваряване на реактивни метали (цирконий, алуминий), критични части, изработени от легирани сплави. Възможно е да се защити заваряването с други вещества: флюс, шлака, тел с флюс. Съответно използваните методи на заваряване бяха наречени: заваряване под флюс, електрошлаково заваряване, вакуумно заваряване. Всичко това са разновидности на метода с електрическа дъга, използвайки различни защитна средаза да предотвратите окисляването на стопилката, сменете го химичен състави загуба на имущество заварено съединение.

При електроконтактното заваряване се използва топлината, генерирана в точката на контакт между двете повърхности, които ще бъдат заварени. Ето как се извършва точковото заваряване: частите се притискат една към друга със сила, докато се докоснат в няколко точки. Точките на контакт ще бъдат местата на максимално съпротивление и най-голямо нагряване на повърхността. Поради това нагряване се получава топенето и свързването на метални елементи в точките на контакт.

Обратно към индекса

Технология на електродъгово заваряване на метали

Технологията на заваряване на метал с електрическа дъга се състои в последователност от действия за организиране на работата на заваръчната машина и директното изпълнение на заваряването.

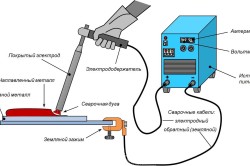

Подготовката се състои от монтаж заваръчен инвертор, и извършване на необходимото скосяване на ръба (подготовка на повърхността).

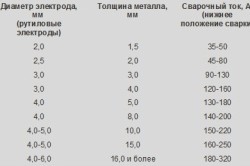

След като заваръчната машина е монтирана на мястото на заваряване, контактният проводник се закрепва към една от контактните метални повърхности с помощта на "крокодил" (дизайнът на свързващия терминал). Включете заваръчната машина и задайте нейната сила с регулатор на тока. Силата на тока се регулира от размера на електрода и дебелината на частите, които ще бъдат заварени. За електрод с диаметър 3 mm силата на тока трябва да съответства на 80-100 A.

Ако металната повърхност е боядисана или окислена, за да образува слой от ръжда, тя трябва да се надраска с телена четка, за да се осигури правилен контакт в фугата.

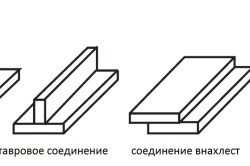

Видът на свързване на контактните повърхности се определя:

- дупето;

- припокриване;

- ъглова;

- тройник;

- край.

Нека разгледаме по-подробно характеристиките на заваряване на различни видове съединения. Дупето ставачесто изисква предварителна подготовка на ръбовете на заваряващите се повърхности: по ръбовете им се правят скоси. V-образни скосявания се правят по ръбовете на листове с дебелина от 5 до 15 mm, X-образни скосявания - върху листове с дебелина над 15 mm. Премахването на V-образния ръб на кръстовището на повърхностите ви позволява да получите вдлъбнатина, по която се извършва заваряване. Х-образните ръбове предполагат наличието на вдлъбнатина и изпълнение на заварки от двете страни на връзката.

Ъглов и тройни фугиможе да се изработи и със скосени ръбове (с повърхностен жлеб) или без скосявания и канали (в зависимост от дебелината на заварената секция).

Таврово и ъглова връзкави позволяват да свързвате части с различна дебелина. В този случай позицията на електрода трябва да бъде по-вертикална спрямо повърхността, която има по-голяма дебелина.

Обратно към индекса

Заваръчни електроди: видове и избор

Електродът за заваряване е метален прът, покрит с покритие. Съставът на покритието е предназначен да предпазва заваръчния метал от изгаряне по време на окисляване. Потокът измества кислорода от разтопения метал, което предотвратява окисляването и освобождава защитен газ, който също предотвратява окисляването. Съставът на покритието включва следните компоненти:

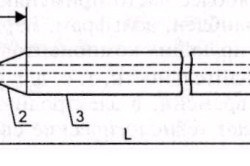

Схема на електрода за заваряване: 1 - прът; 2 - участък на прехода; 3 - покритие; 4 - контактен край без покритие; L е дължината на електрода; D е диаметърът на покритието; d е номиналният диаметър на пръта; l е дължината на края, отстранен от покритието

- стабилизатори на запалване и горене (калий, натрий, калций);

- шлакообразуваща защита (шпат, силициев диоксид);

- газообразуващи (дървесно брашно и нишесте);

- рафиниращи съединения (за отстраняване и свързване на сяра и фосфор, примеси, вредни за заваряването на метали);

- легиращи елементи (ако шевът се нуждае от специални свойства);

- свързващи вещества (течно стъкло).

Промишлено произвежданите електроди имат диаметър от 2,5 до 12 mm, за ръчно заваряванеНай-широко използвани са 3 мм електроди.

Изборът на диаметър на електрода се определя от дебелината на заваряващите се повърхности, необходимата дълбочина на проникване. Има таблици, които дават препоръчителните стойности за диаметрите на електродите, в зависимост от дебелината на повърхностите, които трябва да се топят. Необходимо е да се знае, че е възможно леко намаляване на диаметъра на електрода, докато времето на процеса се увеличава. Електродът с по-малък диаметър позволява по-добър контрол на процеса, което е важно за начинаещ заварчик. | Повече ▼ тънък електродможете да се движите по-бавно, което е важно в процеса на обучение.

Обратно към индекса

Характеристики на дъгова заварка: определение и значение

Преди започване на заваряване се определят оптималните характеристики на процеса на заваряване:

- Сила на тока (регулируема на заваръчната машина). Силата на тока се определя от диаметъра на електрода и материала на неговото покритие, местоположението на шева (вертикално или хоризонтално) и дебелината на материала. Колкото по-дебел е материалът, толкова голяма силаще е необходим ток за загряване на проникването му. Недостатъчната сила на тока не стопява напълно напречното сечение на заваръчния шев, в резултат на което има липса на проникване. Твърде много ток ще доведе до стопяване на електрода твърде бързо, когато основният метал все още не е разтопен. Препоръчителната стойност на тока е посочена на опаковката на електродите.

- Текущи свойства (полярност и пол). Повечето заваръчни устройства използват постоянен ток, той се преобразува от ток от токоизправител, вграден в машината. При постоянен ток потокът от електрони се движи в една (определена от полярността) посока. Полярността по време на заваряване определя посоката на движение на електронния поток. Съществуващите полярности се изразяват в свързването на електрода и детайла:

- права линия - частта към "+", а електродът към "-";

- обратната е частта към "-", електродът към "+". Поради движението на електроните от "минус" към "плюс", повече топлина се отделя на положителния "+" полюс, отколкото на отрицателния "-" . Следователно положителният полюс се поставя върху елемент, който изисква по-значително нагряване: чугун, стомана с дебелина 5 mm или повече. Така правата полярност осигурява дълбоко проникване. При свързване на тънкостенни части и листове се използва обратна полярност.

- Напрежението на дъгата (или дължината на дъгата) е разстоянието, поддържано между върха на електрода и металната повърхност. За електрод с диаметър 3 mm, препоръчителната дължина на дъгата е 3,5 mm.

Обратно към индекса

Как се извършва дъгова заварка: технология

Обратно към индекса

Започнете заваряване: последователност на запалване на дъгата

За иницииране на дъга нов електрод се вкарва в скобата и се удря в твърда повърхност, за да се отстрани покритието на работния му край. Под шлаката има метална добавка, самата шлака служи като изолация и затваря добавката от запалване. След това електродният прът се доближава минимално до металната повърхност възможно разстояние, 3-5 мм, като се избягва докосването. В този случай електродът се държи под ъгъл спрямо повърхността на метала, който ще се заварява. Технологията на заваряване на метали с електрод регулира ъгъла на наклона на електрода в размер на 60-70ºC. Визуално такъв ъгъл се възприема като почти вертикален, с лек наклон.

За да запали дъгата, върху повърхността на метала се удря електрод, като запалване на кибрит върху кутия със сяра.

Ако електродът е твърде близо до металната повърхност за заваряване, ще се получи залепване и късо съединение. За тези, които започват да готвят, електродът залепва често. Когато придобиете умение за правилно позициониране на електрода върху метала, поддържането на оптималното разстояние на залепване не трябва да се случва. Заседнал електрод може да бъде откъснат, като го наклоните на другата страна или изключите заваръчната машина.

Ако електродът залепва твърде често, токът може да не е достатъчно силен и трябва да се увеличи.

При оптимално правилно разстояние на електрода от мястото на заваряване (около 3 мм) се образува дъга с температура около 5000-6000ºC. След запалване на дъгата електродът може леко да се повдигне от работната повърхност с няколко милиметра.

12 април 2017 г

Как да готвя ръчно електродъгово заваряване?

Ръчното и автоматично дъгово заваряване се извършва с двойка нетопим въглерод (графит) или един стопяем заваръчен електрод. В първия случай между два електрода възниква електрическа дъга. Той има толкова висока температура, че частите, които трябва да бъдат заварени, и пълнежният материал се стопяват до полутечно състояние, запълвайки фугата между двете части със заварка.

Във втория случай между стопяемия електрод и металната повърхност на частите, които ще бъдат заварени, възниква електрическа дъга. За да избегнете токов удар, последният трябва да бъде заземен!Пролуката между тях се запълва с разтопен метал, който капе в ставата от електрода.

Това електрическо заваряване позволява:

- заварявайте метал в ограничено пространство;

- бързо извършване на заваръчни работи;

- работа с широка гама от марки стомана. Това се дължи на богатия избор на електроди, които се различават по своя химичен състав;

- лекота на изпълнение на процедурата, която дори неопитен заварчик може да направи.

Качеството и силата на получения резултат обаче много зависят от опита на заварчика.

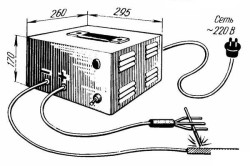

За да извършвате дъгова заварка с постоянен ток, ще ви трябват инвертори. А това е много скъп електрически уред. От друга страна, инверторно заваряванехарактеризиращ се с по-ниска консумация на енергия, което в дългосрочен план плаща разходите за закупуване на инвертор.

Процедура за електродъгово заваряване

При извършване на електродъгово заваряване с два нетопими електрода, електрическа дъга възниква във всяка позиция. В заваръчни работи ah с един стопяем електрод се появява електрическа дъга, когато последната докосне метална повърхност и електродът е отделен от детайла с 3 mm.

Но и в първия, и във втория случай електродите трябва да се държат възможно най-близо до повърхността на частите, които ще бъдат заварени. От това ще зависи температурата на електрическата дъга и съответно скоростта и качеството на заваръчната работа.

Опитните заварчици определят оптималното разстояние чрез равномерен и равномерен звук. Ако разстоянието е твърде голямо, се издава остър звук, често прекъсван от силни пукания. Ако разстоянието е твърде голямо, електрическата дъга се прекъсва. В този случай заваряването трябва да продължи от точката на прекъсване.

Моля, имайте предвид, че при заваряване на важни зони, които са засегнати от динамични натоварвания или където ефектът от умора на метала е особено изразен, е необходимо да се използват сдвоени нетопими електроди. Факт е, че в този случай е необходимо да се запали електрическата дъга извън зоната на заваряване. И за това сдвоените електроди са най-подходящи.

Характеристики на електродъгово заваряване

Ръчното електродъгово заваряване с постоянен ток може да се извършва с директна и обратна полярност. При директна полярност върху електродите се прилага "минус", а към частите, които трябва да бъдат заварени, се прилага "плюс". В обратна полярност"минус" и "плюс" се разменят.

В точката на заваряване се образува, състоящ се от разтопен метал и прегрят газов мехур, от който се изстисква атмосферен кислород. Това предотвратява окисляването на метала по време на заваряване.

Моля, имайте предвид, че в процеса на заваряване, легиращите съставки на металните сплави се изпаряват от металите. Поради това ръчното дъгово заваряване се счита за опасно за здравето, тъй като част от тези изпарения навлизат в белите дробове на заварчика.

Какво влияе върху качеството и размерите на заварката?

Качеството на заваръчния шев се определя от проникването - съотношението на ширината към дълбочината на заваръчния шев. Колкото по-широко заварка, толкова по-малка е неговата дълбочина. Обратно, по-малката ширина на заваръчния шев показва по-голямата му дълбочина.

Качеството на заварените порти се влияе и от силата на тока, от който се увеличава дълбочината на проникване. Моля, имайте предвид, че при еднаква сила на тока може да има различна дълбочина на проникване. Колкото по-плътен е металът, толкова по-дълбоко ще бъде проникването.

Но силата на тока не влияе на ширината на заваръчния шев. То се влияе от характеристиката електрически ток. Така, Д.К.създава тесен шев и това правило е особено забележимо при напрежение от 30 V и повече. Електрическата дъга, напротив, образува широка заварка.

Дълбочината и ширината на заваръчния шев се влияят от напречно сечениеизползван електрод. Колкото по-голямо е напречното сечение, толкова по-мобилна ще бъде електрическата дъга, толкова по-широка ще бъде заварката. И обратното, колкото по-малко е напречното сечение, толкова по-малко подвижна ще бъде електрическата дъга, толкова по-дълбоко ще бъде проникването.

И накрая, последният индикатор, който влияе върху качеството и размерите на заваръчния шев, е напрежението на електрическата дъга. По-точно, напрежението засяга само ширината на шева: повече напрежение - повече ширина, по-малко напрежение - по-малка ширина.

При извършване на заваръчни работи с един стопяем електрод, заедно с капки разтопен метал, шлаката, съдържаща се в електрода, също влиза в заваръчната вана.

Химичният състав на отделената шлака оказва сериозно влияние върху качеството на заваръчни работи. По-специално той:

- насърчава по-добрата металургична обработка на стоманата;

- подобрява топлинните условия на дъгова заварка и увеличава скоростта на сливане на ръбовете на заварените части;

- оптимизира образуването на заварки;

- поддържа максималната температура на електрическата дъга и подобрява нейната стабилност.

Дъгово заваряване под флюс е друг вид шлаково заваряване. Последният се образува по време на топенето на слоя флюс, разположен между електрода и повърхността, която ще се заварява. При охлаждане шлаковият слой се отделя от заваръчния шев. Имайте предвид, че този вид заваряване се извършва само на промишлено оборудване.

В заключение отбелязваме, че автоматичното дъгово заваряване осигурява порядък по-добър резултат от ръчното заваряване, именно поради факта, че всички параметри на заваряване и преди всичко разстоянието между повърхността и електрода се контролират от микропроцесора.

Как да заварявате шевове в различни позиции?

Ръчното и автоматично дъгово заваряване се извършват съгл различни технологии, в зависимост от мястото на заваряване. Помислете как правилно да заварявате в трите най-често срещани места за заваряване.

Долна позиция

Тази технология на ръчно дъгово заваряване изисква пълно проникване на секциите и предотвратяване на изгаряния. За да се постигне това, е необходимо да се закрепят здраво частите, които ще бъдат заварени. Това ще поддържа оптималния размер на заваръчната вана. За да подобрите качеството, можете да поставите подвижни медни облицовки.

Вертикална позиция

Сложността на този режим се състои във факта, че разтопените метали ще се стичат под действието на гравитацията, което ще се отрази негативно на качеството на получената заварка.

Ето защо вертикално заваряванесе изпълняват отдолу нагоре, така че разтопените метали да се стичат надолу върху вече образувания заваръчен шев. Но тази технология значително забавя скоростта на заваряване. Заваряването отгоре надолу значително ще ускори процеса, но в същото време дълбочината на проникване ще бъде значително намалена. Качеството на заваряването ще се повиши само при работа с тънки части и при използване на специални електрони.

позиция на тавана

Ръчното електродъгово заваряване в това положение е изключително трудно. Разтопеният метал възпира да капе, само силата повърхностно напрежение. Той ще задържи разтопения метал само с малко тегло на последния. Следователно, когато заварявате дугово заваряване, е необходимо да намалите максимално площта на заваръчната вана. За да направите това, е необходимо редовно да спирате заваръчните работи, за да може разтопеният метал да кристализира.

коментари:

- Предварителна подготовка

- Характеристики на процеса на заваряване

- Началото на дъгова заварка

- Характеристики на тръбопроводното заваряване

Свързването на части чрез заваряване е едно от най-практичните и надеждни. Използва се както за промишлени цели, така и в домакинството.

Ръчно електродъгово заваряване: 1-електрод; 2-електродно покритие; 3-газова защита.

Как да готвя? Този въпрос обикновено се задава от начинаещи.

Предлагаме да се справим с основите на процедурата и някои от нюансите на заваряването.

Предварителна подготовка

Как да готвя? Първата стъпка е да подготвите всичко необходимо. Стандартен комплект - електроди, заваръчна машина, шлаков чук, четка. Размерите на електрода се избират в съответствие с дебелината на металния лист. Трябва също да мислите за защита навреме. Защо да подготвите маска със специален светлинен филтър, костюм от удебелена тъкан и ръкавици, за предпочитане от велур. Ще ви трябва и инвертор (трансформатор) - устройство за преобразуване променлив ток, заваръчен токоизправител.

Обратно към индекса

Характеристики на процеса на заваряване

Заваряването е процес, който се извършва с високи температури. Извършва се с помощта на електрическа дъга, преминаваща от електрода към повърхността, която ще се заварява.Дъгата стопява основния материал и металния материал на електрода. Появява се така наречената заваръчна вана. Целта му е да смеси основния метал с електрода. Размерите на появяващата се вана се определят от избрания режим, местоположение в пространството, скорост на движение на дъгата, форма и размер на ръба и др. Средната ширина на ваната е 0,8-1,5 см, дължината е 1,0-3,0 см, дълбочината е около 0,6 см

Покритието, с което е покрит електродът, разтопявайки се, създава специална газова зона в зоната на дъгата, както и над горната част на ваната. Той измества цялата въздушна маса от зоната на заваряване, изключвайки контакта на топещия се метал с кислород. Освен всичко друго, той съдържа метални пари (от електрода и основния). На шева се образува шлака, която предотвратява сливането на разтопения състав с въздух и това се отразява негативно на качеството на процеса. Изчезването на електрическата дъга предхожда образуването на шев, който обединява заварените елементи. Върху шева се полага защита от шлака, която впоследствие се отстранява.

Обратно към индекса

Началото на дъгова заварка

За да заварявате правилно, заваряването изисква повишено вниманиев началото. Добре е да получите първоначалния опит в заваряването под ръководството на ментор, който навреме ще посочи възможни грешки и ще даде ценни съвети. Работата започва, сигурно закрепване на частта. Кофа с вода трябва да се подготви предварително и да се държи близо до вас от съображения за безопасност. Същата причина не позволява небрежно отношение към различните остатъци от използвания електрод и извършването на работа върху дървена основа.

Монтирайте здраво заземяващата скоба. Контролирайте изолацията на кабела и резбата в държача. На заваръчната машина се задава изчислен индикатор за мощност на тока, съответстващ на избрания диаметър на електрода. Дъгата се запалва: електродът е поставен спрямо продукта под ъгъл от 60 градуса, не се извършва бързо. След появата на искри, електродът се докосва до метала, той се повдига не по-високо от 0,5 cm.

Ако процедурата е извършена правилно, дъгата се запалва. По време на целия ход на работа трябва да се спазва празнина от 0,5 см. Трябва да се има предвид: ако готвите правилно, заваряването ще доведе до постепенно изгаряне на електрода, за което той постепенно се доближава до метала. Преместете електрода бавно, ако залепне, завъртете настрани. В ситуация без дъга проверете (и увеличете) силата на тока.

След запалване и поддръжка на дъгата, зърното започва да се отлага. Дъгата се запалва, електродът се движи плавно и бавно в хоризонтална посока, което ги прави леки транслационни движения. Металът, който се топи, изглежда се движи към центъра на дъгата. В резултат на това трябва да се образува силен шев със средни вълни.

При пълно изгаряне на електрода и незавършен шев работата е спряна за известно време. Използваният елемент се сменя с нов, шлаката се отстранява. Процесът се рестартира. Отстъпвайки 1,2 см от получената вдлъбнатина (кратер) в края на шева, дъгата се запалва. Електродът се приближава до кратера по такъв начин, че металът на стария и новия електрод да се стопи и след това заваряването на шева продължава.

Многопосочното движение на електрическата дъга може да се изрази в 3 вида траектория:

- Транслационно - движение на дъгата в посока на оста на електрода. Поддържането на стабилна дължина на дъгата е лесно.

- Надлъжно образува резба валяк. Височината на последния зависи от скоростта на движение на електрода, неговата дебелина. Шевът е нормален, но тънък. За да го фиксирате, прибягвайте до надлъжни движения на електрода.

- Напречно - създава се определена ширина на шева. Осигурява се с движения с осцилаторен характер, чиято ширина се избира въз основа на позицията и размера на шева, формата на среза и др.

Всъщност всички 3 движения участват едновременно, припокриват се и образуват определена посока. Има класически опции, но всеки майстор има свой собствен уникален "почерк". Същността е друга - като шев на дадена форма.

Обратно към индекса

Характеристики на тръбопроводното заваряване

Чрез електродъгово заваряване се прави шев вертикално, разположен отстрани на тръбата, и хоризонтален шев- около тръбата. Таванните и долните шевове са разположени (съответно) отгоре и отдолу. Последният тип шев е признат за най-удобен за изпълнение. Стоманените тръби са заварени от край до край с незаменима заварка на ръбовете. За да се намали притока вътре в тръбата, ъгълът на наклон на електрода се избира не повече от 45 градуса спрямо хоризонталата. Височината на шева е 0,2-0,3 см, ширината е 0,6-0,8 см. При припокриване височината на шева достига около 0,3 см, а ширината е 0,6-0,8 см.

Преди заваряване на тръби чрез електрическо заваряване се извършват редица подготвителни мерки:

- частта е добре почистена;

- деформираните краища на тръбата се отрязват или коригират;

- преди появата на блясъка на метала, ръбовете се почистват. 1,0 cm минимум - стойността на ръба, който трябва да бъде почистен от неговия ръб.

След това започнете да заварявате. Ако са заварени правилно, фугите се заваряват непрекъснато, докато бъдат окончателно заварени. Въртящо и невъртящо свързване на тръби с широчина на стената 0,6 см се извършва най-малко на 2 слоя. При ширина на стената 0,6-1,2 см се изпълняват 3 слоя, повече от 1,9 см - 4 слоя.

Особеността на заваряването на тръби е следната: всеки шев, приложен към съединението, трябва да бъде почистен от шлака и едва след това се извършва следващият. Първата връзка е най-отговорната. С него съществуващите ръбове трябва напълно да се разтопят. Подлежи на задължително проучване с цел търсене на пукнатини. Когато бъдат открити, пукнатините се стопяват (изрязват), след което това място се стопява обратно.

Заваряването, за което се използва запалена електрическа дъга, е най-разпространеният метод за свързване на метали. Електродъговото заваряване, характеризиращо се с изключителна гъвкавост, сега се използва успешно почти навсякъде.

Какъв е методът на електродъгово заваряване

Електродъговото заваряване се извършва със задължително използване на източник на висок ток, който в същото време се характеризира с ниско напрежение. Това напрежение се прилага едновременно към двете заваръчен електрод(един контакт) и върху детайла, който ще се заварява (втори контакт). В резултат на взаимодействието между детайла и електрода се образува електрическа дъга между тях, поради което ръбовете на частите, които трябва да се съединят, се стопяват. Използването на такава дъга, която е необходима за преобразуване на енергията на електрическия ток в топлина, дава възможност да се получи температура от порядъка на 5000 градуса в зоната на дъгова заварка, което е напълно достатъчно, за да се стопи някой от известните метали на човечеството.

Технологията на електродъгово заваряване включва едновременно топене на метала на електрода и частите, които трябва да бъдат съединени, поради което се образува така наречената заваръчна вана. Именно в този басейн протичат всички процеси, характерни за заваряването: металът на електрода взаимодейства с метала на частите, които трябва да се съединят, образува се шлака, която се издига на повърхността на стопената заваръчна вана и образува защитен филм.

Електродъгово заваряване може да се извърши с два вида електроди:

- не се топи в процеса на получаване на заварено съединение;

- топене.

Когато за електродъгово заваряване се използва неконсуматив електрод, за образуване на заварката се използва специална пълнежна тел, която се въвежда в зоната на електрическата дъга. При използване на консумативи тип електроди, които сами образуват заваръчния шев, няма нужда от запълваща тел.

За да може електродъговото заваряване да протече с висока стабилност и дъгата да не изгасне, към консумативите електроди се добавят специални добавки. Може да бъде натрий, калий или други елементи с добра степен на йонизация. За предпазване на заваръчния шев от окисляване могат да се използват различни газове:

- аргон;

- въглероден двуокис;

- хелий.

За извършване на дъгова заварка с помощта на такива газове е необходимо да се използва заварчици, в дизайна на които са предвидени специални глави. Чрез последния се подава защитен газ.

За заваряване с образуване на електрическа дъга могат да се използват както постоянен, така и променлив ток. В повечето случаи използването на постоянен ток е по-предпочитано, тъй като това позволява да се сведе до минимум степента на разпръскване на разтопен метал.

Характеристики на електрическата дъга

Електрическата дъга, която се образува с помощта на заваръчна машина, всъщност е електрически разрядпротичащ в газообразна среда. Електрическият ток, който се движи в него, получава тази възможност поради наличието на електрическо поле в него. За да се рационализира терминологията, такава дъга обикновено се нарича заваръчна дъга.

Заваръчната дъга, която е основният елемент на генерираната електрическа верига, се характеризира с намаляване на напрежението. Ако заваръчният електрод е свързан към положителния контакт на заваръчната машина, той се нарича анод, ако е свързан към отрицателния контакт, катод. При извършване на дъгова заварка с променлив ток катодите и анодите се сменят последователно.

Най-важният параметър на заваръчната дъга е разстоянието между взаимодействащите електроди. Такава междина, през която протича електрически ток, се нарича дъга. Потокът на електрически ток през такава междина е възможен само ако съдържа заредени частици - електрони и йони. Първоначално, разбира се, такива частици не съществуват в тази празнина. За да се появят, е необходимо да започне процесът на йонизация.

Йонизацията на междината на дъгата става по следния начин: от повърхността на катода започват да се излъчват електрони, които зареждат парите и газовете, образувани над заваръчната вана. Заваръчната дъга се случва:

- компресиран тип (напречното му сечение може да се променя с помощта на дюзата на заваръчната машина, величината на електромагнитното поле, параметрите на газовия поток);

- безплатно (нарича се още дъга с пряко действие - параметрите на дъга от този тип не се регулират, те са непроменени).

Видове и методи на електродъгово заваряване

Днес успешно се използват няколко метода за електродъгово заваряване, изборът на които зависи от металите, от които са направени частите, които ще се съединяват. Най-разпространеният метод, използван за свързване на продукти както от черни, така и от цветни метали, е ръчното дъгово заваряване, при което зоната на заваряване е задължително защитена.

Заваряването по този метод се извършва по следния начин. Краят на електрода, който е свързан към електрическия държач, започва да се нагрява, когато се докосне от частите, които трябва да бъдат свързани. В този момент електрическата верига се затваря. След като краят на електрода се загрее, той внимателно се отстранява от повърхността на частите на разстояние от около 5 mm. Потокът на електрически ток след такъв кран се извършва вече през тялото на запалената дъга.

За да увеличите стабилността на дъгата, предпазете както дъгата, така и зоната на разтопения метал от отрицателни външни фактори, въведете специални деоксиданти в заваръчния метал, което го прави по-чист, използвайте специално покритие, нанесено върху металния електроден прът.

Практически по същата схема се извършва електродъгово заваряване под слой защитен флюс, за което се използват специални заваръчни машини, предимно от автоматичен тип. Ролята на електрода в този метод се изпълнява от заваръчна тел, който се подава автоматично от специална макара. Използвайки тази технология, е възможно да се заваряват продукти с голяма дебелина с висока скорост. Разбира се, тези продукти трябва да бъдат внимателно подготвени за процеса на заваряване, което изисква много време и усилия.

Електродъгово заваряване, което се извършва неконсумируем електроднаправени от волфрам. Правете такова заваряване в околната среда защитни газове, които се подават през дюзата на заваръчната машина. Използва се въглероден диоксид, хелий или аргон. Тази технология се използва за свързване на части от неръждаема стомана, никел или алуминиеви сплави.

За електродъгово заваряване с помощта на защитни газове може да се използва и консумативен електроден проводник. Такава тел се подава в зоната на заваряване от специален залив. Защитният газ се подава през същата дюза като заваръчната тел. Голямото предимство на тази технология (която принадлежи към категорията газово-електрически) е възможността за регулиране на параметрите на заваръчната дъга поради лека промяна в състава на защитната газова смес.

С тази газоелектрическа технология е възможно да се съединяват метали с висока химическа активност (мед, неръждаема стомана, магнезий и др.). Трябва да се отбележат някои от най-значимите предимства на тази технология:

- способността за лесно извършване на дъгова заварка на части, разположени в различни пространствена позиция;

- добър прегледзони за заваряване;

- способността за извършване на дъгова заварка с висока скорост;

- висока чистота заваръчни шевове;

- способността за заваряване както на много дебели, така и на много тънки части.

Електродъгово заваряване може да се извърши с помощта на електрод, който има тръбно напречно сечение. Материалите за производството на такива електроди са прах

Електродъговото заваряване е широко използван метод за съединяване в наше време. метални частиза получаване на различни структури от тях. В тази статия ще разгледаме какво представлява процесът на електродъгово заваряване и как трябва да се извършва - от гледна точка на необходимото оборудванеи по отношение на предпазните мерки. Този материалнасочена към начинаещи заварчици.

Всеки може да укроти заваръчната дъга

Електродъгово заваряване за начинаещи

Принципът на действие на електродъгово заваряване

Електродъговото заваряване се основава на нагряване на частите, които ще се заваряват електрическа дъга. Като правило между електрода и частите възниква дъга - нейната топлина разтапя метала на електрода и ръбовете на заварените продукти, в резултат на което последните са свързани. Стопената шлака отива към повърхността на заваръчната вана и образува защитен филм, който предпазва заваръчния шев от окисляване, докато се охлади.

За да разберете как работи дъгово заваряване, можете да гледате тематично видео - видеото ще ви помогне да разберете по-добре принципа на работа.

За образуването на дъга се използват специални източници на захранване, които преобразуват тока от мрежата. Възможна е работа с променлив и постоянен ток. В първия случай напрежението се намалява в трансформатора, във втория случай токът също се изправя в токоизправителя.

Електродите могат да бъдат топими и нетопими - в първия случай заваръчният шев се създава чрез топене на самите електроди, във втория се разтопяват специални метални пръти, въведени в заваръчната вана.

За да се предпази металът на заваръчната вана от окисляване, защитни газове(хелий, аргон, въглероден диоксид и различни газови смеси) през заваръчната глава.

За да разберете принципа на защита на зоната на заваряване, можете да гледате тематично видео. В интернет има много видеоклипове, които са посветени на този процес и тези видеоклипове ще ви помогнат да разберете по-добре работата.

Класификация

Електродъговото заваряване се класифицира според различни параметри:

- Автоматика - ръчна и автоматизирана;

- За защита на зоната на заваряване - газова, аргонова дъга, заваряване под флюс;

- По режим - работа с постоянен ток, работа с променлив ток, импулсно заваряване;

- По област на приложение - електродъгово заваряване на черни метали, тръби, алуминий.

Устройство за дъгова заварка

Електродъговото заваряване включва наличието на заваръчна машина, части за заваряване, електрод или пълнител и, ако е необходимо, оборудване за защита на зоната на заваряване.

Основната част на заваръчната машина е източникът на ток. Неговата основа е мощен понижаващ трансформатор. Източниците на енергия на DC заваръчни машини са оборудвани с изправители за преобразуване на променлив ток от захранващата мрежа в постоянен ток.

В допълнение, инверторните източници са широко използвани. заваръчен ток. Принципът на тяхната работа е следният: променлив ток от захранващата мрежа се подава към токоизправителя и се преобразува в постоянен ток.

След това инверторът преобразува постоянния ток във високочестотен променлив ток, който от своя страна се преобразува от заваръчен трансформатор, който намалява напрежението. заваръчен трансформаторза високочестотни токове има значително по-малка маса от трансформатор за стандартен променлив ток с честота 50 Hz. След това токът може да се използва за работа веднага или след коригиране.

В допълнение към източника на заваръчна енергия, заваръчните машини са оборудвани с различни допълнителни устройства - проводници за предаване на електричество, държачи за електроди и др.

Такъв шев може да бъде ваше изпълнение

Спомагателни инструменти

За нормалното протичане на процеса на заваряване заварчикът се нуждае от:

- Държач за електроди. Като правило се използват винтови или скоби за електроди. Държачът трябва да е удобен и да предотвратява плъзгането на електродите. Притежателите са класифицирани според GOST.

- Защитна маска - необходима за защита на очите от излъчването на заваръчната дъга. Материалът на маската трябва да има ниска топлопроводимост, да не се запалва от искри и да не пропуска ултравиолетово лъчение. По правило маските са изработени от листови влакна, на нивото на очите се прави специален процеп, в който се вкарва филтърното стъкло. Светлинните филтри, според GOST, не трябва да предават ултравиолетово лъчение, докато инфрачервеното лъчение трябва да се забавя с най-малко 96%. Щитовете, маските и светлинните филтри за заваряване се класифицират според GOST - за щитове и маски е предназначен GOST 1361-69, за светлинни филтри - GOST 9497-60. Изпълнените защитни устройства трябва да отговарят на GOST.

- Защита на дихателните пътища - защото продуктите процес на заваряваневредно за здравето, заварчикът трябва да предпазва дихателната система. Средствата за защита, като правило, действат на принципа на дишането. При условия на особена токсичност на въздуха в работната зона, заедно с маски, се използват системи за пречистване на въздуха.

За извършване на спомагателни операции заварчикът се нуждае от:

- Стоманена четка - за почистване на метал;

- Чук - за разбиване на шлака;

- Длетото - за изрязване на дефектни участъци от шева;

- Престилка и ръкавици.

Мерки за сигурност

Тъй като заваряването е доста опасен промишлен процес, трябва да се спазват следните предпазни мерки:

- Проверявайте редовно оборудването;

- Заземете продуктите, които ще се заваряват, оборудването и източниците на ток в съответствие със стандартите;

- Познайте мерките за първа помощ при токов удар;

- Защитете органите на зрението от излагане на светлина на електрическата дъга.

Всички области на тялото на заварчика трябва да бъдат покрити

За начинаещи заварчици ще бъде полезно да гледат видеоклип за безопасност. Ако посещавате уроци по заваряване, обърнете голямо внимание на мерките за безопасност, тъй като това е много важно. В институции, където се провеждат уроци за начинаещи заварчици, може да попаднете на задача да завършите есе за безопасност - в този случай ще го запомните, защото да завършите есе - добър начинзапомнете материала.

Заключение

Разгледахме процеса на електродъгово заваряване. Надяваме се, че тази информация ще ви бъде полезна. Можете да научите как да заварявате, като се запишете в курсове, които предлагат уроци по заваряване (има курсове за начинаещи заварчици, където можете да получите диплома само за няколко месеца) или като използвате видео уроци за начинаещи. Можете да прочетете и някакъв материал по тази тема, например - резюме. Един добър реферат е в състояние да обясни много аспекти на заваряването и следователно резюмето може да се счита за учебен материал.