Как да заварявате част с равен ъгъл чрез заваряване. Технология на ръчно дъгово заваряване Част 3 Технология на ръчно дъгово заваряване

Не е тайна, че по време на заваряването на метал се извършва движението на електродите. Тези движения често се наричат осцилаторни. Има много технологични подходи за заваръчни работиметални. На електрода по време на процеса на заваряване, независимо от използвания метод, се казва да се придвижи три различни посоки.

Първо движениесе нарича транслационен, при който движението е по оста на електрода. В зависимост от скоростта на топене транслационното движение поддържа постоянна дължина на дъгата, която не трябва да надвишава 0,5-1,2 от диаметъра на електрода. Дължината на дъгата зависи от марката на електрода и условията на заваряване. Образуването на шева се влошава с намаляване на дължината на дъгата, а също така има възможност за късо съединение (съкратено късо съединение). Увеличаването на дъгата е причина за увеличаване на пръскането на електродния метал и намаляване на качеството заваркапо форма и нейните свойства (механични).

второ движение е преместването на електрода по оста, за да се образува шев. Диаметърът на електрода, силата на тока (постоянна или променлива) и скоростта на топене на електрода определят скоростта на електрода. При липса на напречни измествания на електрода, шевът е тесен (резбован), чиято ширина е приблизително 1,5 от диаметъра на използвания електрод. Този шев се използва при заваряване на тънки метални листове.

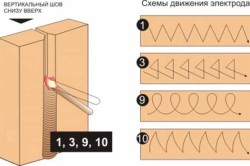

Последен ход е преместването на електрода напречно за регулиране на ширината на шева и дълбочината на топене на метала. Тези осцилаторни движения изискват висока квалификация на заварчика и неговите умения, а също така се определят от характеристиките на материала, който се заварява, позицията и размера на заваръчния шев. Ширината на шева, когато се използват напречни осцилаторни движения, варира в рамките на 1,5-5 от диаметъра на използвания електрод.

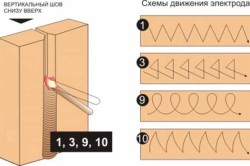

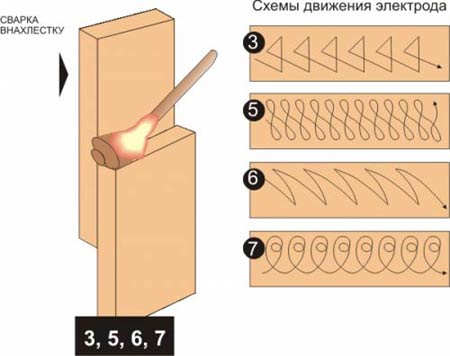

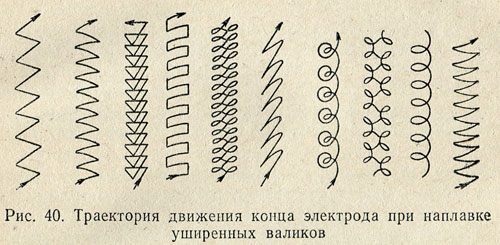

Компетентното и технически правилно движение на електрода е основната задача и условие за получаване на висококачествен шев при извършване на заваръчни работи. Важна е определена техника за извършване на осцилаторни движения на електрода, както и рационалността на неговото движение. Има няколко често срещани начина да направите качествен шев.прилага се във всяка ситуация, с която заварчикът извършва движения по време на заваряване. Това са движенията на "рибена кост" (a), ъгъл (b), "спирално движение" (c), "движение на полумесец" (d). Фиг. 1

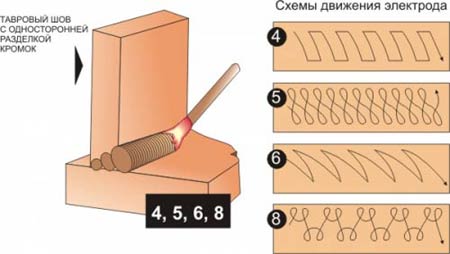

При заваряване на вертикален ъглов шев е най-удобно да се покажат всички начини осцилаторни движения на електрода, освен това това е много често използвана операция при заваряването на валцувани продукти. В същото време ще пропуснем всички въпроси, свързани с режещи ръбове и подготовка на повърхности преди заваряване.

С използването на осцилаторни движения на електрода в полумесец или спирала, рафтът първоначално се отлага върху ръбовете с електрода, а след това металът се отлага на малки порции без празнини и счупвания, препоръчва се непрекъснато заваряване. По-нататъшното заваряване на метала се извършва постепенно, като електродът е изместен по-високо, оставяйки след него готов Заваряване. Друга схема на осцилаторно движение по време на заваряване - под ъгъл, осигурява осцилаторно движение на електрода с помощта на редуващо се преместване нагоре и надолу, металът се отлага върху ръбовете без прекъсвания с равномерно движение на електрода нагоре.

методология" рибена кост» характеризира преместване на електрода нагоре, след това надясно, след това слезте наляво по къса пътека. Желателно е капката метал да се втвърди на всеки отделен етап на заваряване между ръбовете. След това заминаващият електрод се премества нагоре наляво и отново се спуска от точката на изкачване, но вече надолу надясно. С такива постепенни движения с непрекъснати отделни порции се извършва заваръчният шев.

Правилната поддръжка на дъгата и нейното движение е ключът към качественото заваряване. Твърде дълга дъга допринася за окисляването и азотирането на разтопения метал, разпръсква капките му и създава пореста структура на заваръчния шев. Красив, равномерен и висококачествен шев се получава с правилния избор на дъгата и равномерното й движение, което може да се случи в три основни посоки.

Транслационното движение на заваръчната дъга се осъществява по оста на електрода. С това движение се поддържа необходимата дължина на дъгата, която зависи от скоростта на топене на електрода. Тъй като електродът се топи, дължината му намалява и разстоянието между електрода и заваръчната вана се увеличава. За да се предотврати това да се случи, електродът трябва да се придвижва по оста, като се поддържа постоянна дъга. Много е важно да се поддържа синхрон. Тоест електродът се движи към заваръчната вана синхронно с неговото скъсяване.

Надлъжното движение на електрода по оста на заварения шев образува така наречената заварка на резба, чиято дебелина зависи от дебелината на електрода и скоростта на неговото движение. Обикновено ширината на ролката за заваряване на резба е с 2 - 3 мм по-голяма от диаметъра на електрода. Всъщност това вече е заваръчен шев, само тесен. За издръжливи заваръчна фугатози шев не е достатъчен. И следователно, докато електродът се движи по оста на заваръчния шев, се извършва трето движение, насочено през заваръчния шев.

Напречното движение на електрода ви позволява да получите необходимата ширина на шева. Извършва се чрез осцилаторни движения с възвратно-постъпателен характер. Ширината на напречните трептения на електрода се определя във всеки случай поотделно и до голяма степен зависи от свойствата на заваряващите се материали, размера и позицията на заваръчния шев, формата на жлеба и изискванията към завареното съединение. Обикновено ширината на шева е в диапазона от 1,5 - 5,0 диаметъра на електрода.

Така и трите движения се наслагват едно върху друго, създавайки сложна траектория на движението на електрода. Почти всеки опитен майстор има свои собствени умения в избора на траекторията на електрода, изписвайки сложни фигури с неговия край. Класическите траектории на движението на електрода при ръчно дъгово заваряване са показани на фиг. 1. Но във всеки случай, траекторията на движение на дъгата трябва да бъде избрана по такъв начин, че ръбовете на частите, които ще бъдат заварени, да се стопят с образуването на необходимото количество отложен метал и дадена форма на заварката.

Ако шевът не е завършен преди дължината на електрода да намалее толкова много, че трябва да бъде заменен, тогава заваряването временно се спира. След като смените електрода, отстранете шлаката и продължете заваряването. За завършване на счупения шев се запалва дъга на разстояние 12 mm от вдлъбнатината, образувана в края на шева, наречена кратер. Електродът се връща в кратера, за да се образува сливане на стария и новия електроди и след това електродът започва да се движи отново по първоначално избраната траектория.

|

|

|

|

|

|

|

|

|

|

Схема на дъгова заварка

Редът на запълване на шева по напречното сечение и дължина определя способността на завареното съединение да възприема дадените натоварвания, влияе върху големината на вътрешните напрежения и деформации в заваръчната маса.

Разграничават се шевове: къси - дължината на които не надвишава 300 mm, средни - дълги 300 - 100 mm и дълги - над 1000 mm. В зависимост от дължината на шева, запълването му може да се извърши по различни схеми на заваряване, които са показани на фиг. 2.

В същото време късите шевове се запълват с един проход - от началото на шева до края му. Фуги със средна дължина могат да се запълнят по метода на обратната стъпка или от средата към краищата. За да се извърши методът на пълнене с обратна стъпка, шевът се разделя на секции, чиято дължина е 100-300 mm. Във всеки от тези участъци запълването на шева се извършва в посока, противоположна на общата посока на заваряване.

Ако едно преминаване на заваръчната дъга не е достатъчно за нормално запълване на шева, се прилагат многослойни шевове. В този случай, ако броят на насложените слоеве е равен на броя на преминаванията, шевът се нарича многослоен. Ако някои слоеве се извършват на няколко прохода, такива шевове се наричат многослойни. Схематично такива шевове са показани на фиг. 3.

От гледна точка на производителността на труда най-подходящи са еднопроходните заварки, които се предпочитат при заваряване на метали с малка (до 8-10 мм) дебелина с предварително изрязване на ръбове.

Но за критични конструкции (съдове под налягане, носещи конструкции и т.н.) това не е достатъчно. Вътрешните напрежения, възникващи по време на процеса на заваряване, могат да причинят пукнатини в шева или в зоната на топлинно въздействие поради недостатъчната пластичност на шева и високата твърдост на основния метал. При заваряване на продукти с относително ниска твърдост вътрешните напрежения причиняват локално или общо изкривяване (деформации) на заварената конструкция. Освен това при заваряване на метали с дебелина над 10 мм. появяват се обемни напрежения и рискът от напукване се увеличава. В такива случаи се предприемат редица мерки за намаляване на напреженията и деформациите: използват се заварки с минимално напречно сечение, заваряване с многослойни шевове, зашиване по „каскадни методи“ или „плъзгане“, принудително охлаждане или нагряване.

При заваряване с "пързалка", първо, в основата на отрязаните ръбове се полага първият слой, чиято дължина трябва да бъде не повече от 200 - 300 mm. След това първият слой се покрива с втория, чиято дължина е с 200 - 300 mm по-дълга от първата. Третият слой се нанася по същия начин, като вторият се припокрива с 200 - 300 мм. По този начин пълненето продължава, докато броят на слоевете в областта на първия шев е достатъчен за запълване. Следващият слой се нанася в края на първия слой, припокривайки последния (ако дължината на шева позволява) със същите 200 - 300 mm. Ако първият шев е положен не в началото на шева, а в средната му част, тогава хълмът се оформя последователно в двете посоки (фиг. 2, д). Така че, образувайки пързалка, последователно запълнете целия шев. Предимството на този метод е, че зоната на заваряване е винаги в загрято състояние, което подобрява физико-механичните качества на заваръчния шев, тъй като вътрешните напрежения са минимални и се предотвратяват пукнатини.

„Каскадният метод“ за запълване на шев е по същество същият „пързалка“, но се изпълнява в малко по-различна последователност. За да направите това, частите са свързани помежду си "на халки" или в специални устройства. Полага се първият слой и след това, като се отдръпва от първия слой на разстояние 200 - 300 mm, се полага вторият слой, като се улавя зоната на първия (фиг. 2, д). Продължавайки в същата последователност, запълнете целия шев.

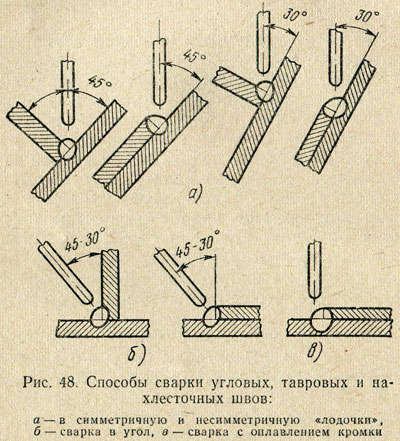

Уголните заварки (фиг. 4) могат да бъдат изпълнени по два начина, всеки със своите предимства и недостатъци. При заваряване „в ъгъл“ се допуска по-голямо разстояние между частите (до 3 mm), сглобяването е по-лесно, но техниката на заваряване е по-сложна. Освен това са възможни подрязвания и увисване, производителността се намалява поради необходимостта от заваряване на шевове с малки сечения с едно преминаване, чийто крак е по-малък от 8 mm. Заваряването с лодка позволява големи заваръчни крака с едно преминаване и следователно е по-продуктивно. Такова заваряване обаче изисква внимателно сглобяване.

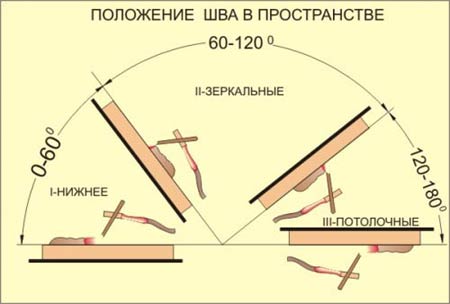

Определени техники електродъгово заваряванебяха разгледани в долните позиции на шева, чието изпълнение е най-малко трудоемко. На практика често се налага да хоризонтални шевовена вертикална равнина, вертикално и таванно заваряване. За извършване на тези работи се използват същите техники като за шевове с по-ниско положение, но трудоемкостта на работата и някои технологични характеристикиизискват по-подробен подход и промени в някои методи.

При заваряване на такива шевове има възможност за изтичане на разтопен метал, което води до падане на капки на места, незапълнени със заваряване, ивици от разтопен метал по хоризонтални равнини и др.

Като се има предвид същността на процесите, протичащи в такива шевове, казахме, че силите могат да задържат метала в разтопената баня. повърхностно напрежение. За да бъдат достатъчни тези сили, заварчикът трябва да владее майсторски техниките на заваряване. Тук е необходимо да се намали заваръчният ток и да се използват електроди с намалено напречно сечение. Това в крайна сметка се отразява на производителността, тъй като броят на заваръчните проходи трябва да се увеличи. Следователно на практика те се опитват да добавят „филм за повърхностно напрежение“ в допълнение към силите на повърхностното напрежение. Същността на този метод се крие във факта, че дъгата не се държи постоянно, а на определени интервали, тоест импулси.

За да направите това, дъгата непрекъснато се прекъсва, като я запалва на определени интервали, позволявайки на разтопения метал да кристализира частично. Именно тук се проявява способността на заварчика да избира такива интервали, когато той няма време да формира заваръчен краки в същото време металът би загубил част от своята течливост.

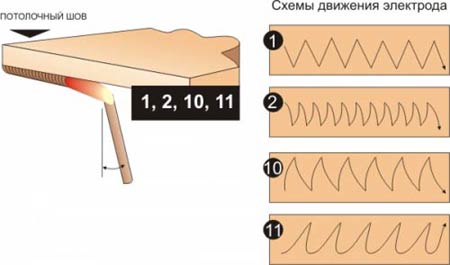

Шевът на тавана е най-труден. Следователно провеждането му с непрекъснато изгаряне на дъгата е безнадежден бизнес. Заваряването се извършва чрез късо съединение на дъгата върху заваръчната вана, така че да няма време да се охлади, като я попълва с нови порции разтопен метал.

При заваряване с този метод трябва да се следи размерът на дъгата, тъй като нейното удължаване може да причини нежелани подрязвания. Освен това при заваряване на такива шевове се създават неблагоприятни условия за отделяне на шлака от разтопения метал, което може да доведе до порьозност на заварката.

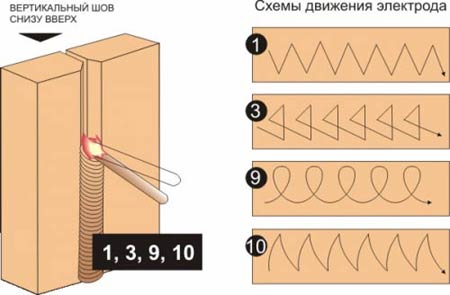

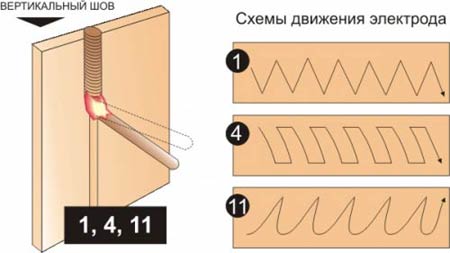

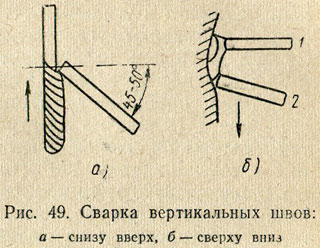

Вертикалните шевове могат да се заваряват в две посоки - отдолу нагоре и отгоре надолу. И двата метода имат право да съществуват, но повдигащото заваряване винаги е за предпочитане. В този случай металът отдолу държи заваръчната вана, предотвратявайки разпространението й.

При заваряване надолу е по-трудно да се задържи заваръчната вана и следователно е много по-трудно да се постигне качествен шев. Същността на този метод практически не се различава от заваряването на тавана и се използва, когато повдигането на заваряване е технологично невъзможно.

Хоризонталните шевове във вертикална равнина също имат свои собствени характеристики. При тези шевове е особено трудно да се задържи заваръчната вана от двата ръба на частите, които ще се заваряват. За да се улесни този процес, скосяването на долния ръб не се извършва. В този случай се получава рафт, който помага за задържането на стопената заваръчна вана на място. Приемането на импулсно заваряване с краткотрайно запалване на дъгата също е подходящо тук, както за шевовете на тавана.

Отстраняването на заваръчната шлака се извършва с чук за стружки. За да направите това, след като изчакате, докато детайлът се охлади толкова много, че може да се вземе с ръка, той се притиска плътно към масата и шлаката, покриваща заваръчния шев, се отстранява с удари с чук, насочени по протежение на шева. След това шевът се изковава за облекчаване на вътрешните напрежения. За да направите това, главата на чука се завърта по протежение на шева и се извършва коване по цялата дължина.Почистването се завършва с твърда телена четка, като се премества с резки движения първо по шева и след това напречно, за да се отстрани последната останала шлака.

|

|

| Ориз. 6. : При заваряване на издигане се наблюдава голяма дълбочина на проникване, както и голяма надморска височинаваляк. При заваряване надолу, напротив, дълбочината на проникване намалява и височината на заваръчния шев намалява. В същото време ширината на шева практически не се променя. | Ориз. 7. : Фигурата показва, че при заваряване с ъгъл назад, по-дълбоко проникване, а при заваряване с ъгъл напред, ширината на шева се увеличава и височината на борда намалява. |

|

|

| Ориз. 8. : Позицията на заваръчната вана, когато детайлът, дъгата или електродът са наклонени. Заваряване надолу, заваряване нагоре, заваряване пред ъгъл. | Ориз. 9. Влияние на подготовката на ръбовете за заваряване при челно съединение. |

|

|

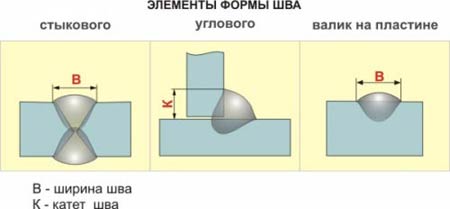

| Ориз. 10. : B - ширина на заваръчния шев; K - крак на шева | Ориз. единадесет. : Ако промените заваръчния ток по време на заваряване, параметрите на напречното сечение на заварката ще се променят. При по-нисък ток дълбочината на проникване се увеличава и заваръчният шев се увеличава. |

Техника за манипулиране с електроди.По време на заваряване електрическият заварчик казва на края на електрода да се движи в три посоки.

Първото движение е транслационно, в посока на оста на електрода, за да се поддържа необходимата дължина на дъгата лг, което трябва да бъде л d = (0,5 + 1,1) дъъъ къде д e - диаметър на електрода, мм.

Дължината на дъгата оказва голямо влияние върху качеството на заварката и нейната форма. Дългата дъга съответства на интензивно окисляване и азотиране на разтопения метал и повишеното му разпръскване. При заваряване с електроди тип калциев флуорид увеличаването на дължината на дъгата води до порьозност на заваръчния метал.

Второто движение е по оста на ролката, за да се образува заварка. Скоростта на движение на електрода зависи от големината на тока, диаметъра на електрода, вида и пространствена позицияшев. Правилно избраната скорост на движение на електрода по оста на шева осигурява необходимата форма и качество на заваръчния шев. При висока скорост на движение на електрода основният метал няма време да се стопи, в резултат на което се образува недостатъчна дълбочина на проникване - липса на проникване. Недостатъчната скорост на движение на електрода води до прегряване и прогаряне (чрез проникване) на метала, а също така намалява качеството и производителността на заваряването. Правилно избраната скорост на надлъжното движение на електрода по оста на шева ви позволява да получите неговата ширина с 2 - 3 ммпо-голям от диаметъра на електрода.

Заварката, образувана в резултат на първото и второто движение на електрода, се нарича резба. Използва се при заваряване на метал с малка дебелина, по време на повърхностни работи и при заваряване на подрязвания.

Третото движение е трептене на края на електрода през шева, за да се образува разширен валяк, който се използва по-често от резбова. За образуване на разширено зърно на електрода се придават напречни осцилаторни движения, най-често с постоянна честота и амплитуда, съчетани с транслационното движение на електрода по оста на заварката и оста на електрода. Напречните осцилаторни движения на електрода са разнообразни и се определят от формата, размера, положението на шева в пространството и уменията на заварчика. На фиг. 40 показва напречните трептения, описани от края на електрода.

В процеса на трептене на електрода средата на пътя преминава бързо, забавяйки електрода по краищата. Тази промяна в скоростта на трептене на електрода осигурява по-добро проникване в краищата. Същата ширина на валяка се постига чрез същите напречни вибрации. Ширината на зърното по време на заваряване не трябва да бъде повече от 2 - 3 диаметъра на електрода.

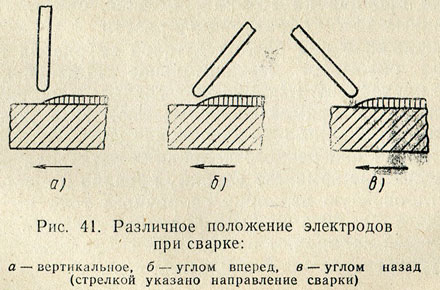

Обикновено заваряването се извършва с вертикално разположен електрод или когато е наклонен спрямо шева, под ъгъл напред или назад (фиг. 41).

При заваряване с ъгъл напред или назад се осигурява по-пълно проникване и по-малка ширина на шева. Лап, ъгъл и тройни фуги, а висококвалифицираните заварчици също заваряват челни съединения.

Концепцията за режим на заваряване.Под режим на заваряване се разбира съвкупност от условия за протичането на процеса на заваряване. Параметрите на режима на заваряване са разделени на основни и допълнителни. Обратно към основните параметрирежим на заваряване при ръчно заваряваневключват големината, вида и полярността на тока, диаметъра на електрода, напрежението, скоростта на заваряване и големината на напречното трептене на края на електрода, и към допълнителни- стойност на изпъкване на електрода, състав и дебелина на покритието на електрода, начална температура на основния метал, положение на електрода в пространството (вертикално, наклонено) и позицията на продукта по време на заваряване.

Дълбочината на проникване и ширината на шева зависят от всички основни параметри на режима на заваряване.

Нараства заваръчен токпредизвиква увеличаване на дълбочината на проникване (проникване) с постоянна скорост. Това се дължи на промяна в стойността на вложената топлина (топлинна енергия за единица дължина на заваръчния шев) и отчасти на промяна в налягането, упражнявано от стълба на дъгата върху повърхността на заваръчната вана.

Видът и полярността на тока също влияят на формата и размера на заваръчния шев. При заваряване постоянен ток обратна полярностдълбочината на проникване е с 40 - 50% по-голяма, отколкото при заваряване с постоянен ток с постоянна полярност, което се обяснява с различното количество топлина, отделяна върху анода и катода. При заваряване променлив токдълбочината на проникване е с 15 - 20% по-малка, отколкото при заваряване с постоянен ток с обратна полярност.

Напрежението при ръчно дъгово заваряване върху дълбочината на проникване има незначителен ефект, който може да се пренебрегне. Ширината на шева е пряко свързана с напрежението на електродите. С увеличаване на напрежението ширината на шева се увеличава.

Големината на напречното трептене на електрода ви позволява значително да промените дълбочината на проникване и ширината на шева. Приблизителната стойност на заваръчния ток се избира от изчислението на 40 - 60 ноза 1 ммдиаметърът на електродния прът, който се избира според дебелината на заварения метал и пространственото положение на шева.

За дебелина на метала 2 ммдиаметърът на електрода трябва да бъде 2-3 мм, за дебелина на метала 8 ммтрябва да е 4-5 мм. Заваряване във вертикално и надземни позициипрепоръчително е да се провеждат електроди с по-малък диаметър (до 4 мм), тъй като в този случай е по-лесно да се предотврати изтичането на метала на заваръчната вана (обемът на заваръчната вана ще бъде по-малък).

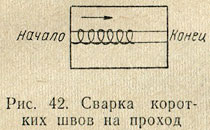

Методи за заваряване на шевове с различни дължини.Всички шевове по дължина са разделени на три групи: от 250 до 300 мм- къси шевове; от 300 до 1000 мм- шевове със средна дължина; от 1000 мми още - дълги шевове. Късите шевове се заваряват от началото до края на шева в една посока (фиг. 42).

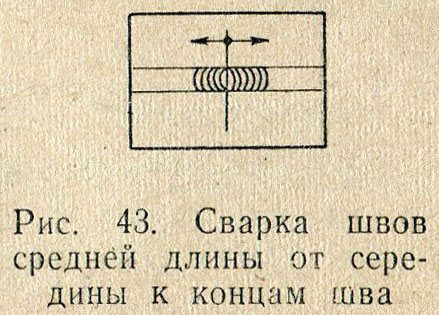

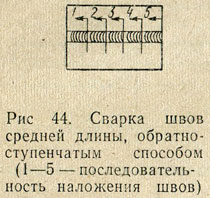

Средните шевове са заварени на секции (фиг. 43 и 44).

Дължината на секцията е избрана така, че да може да се заварява с цял брой електроди (два, три и т.н.). Заваряването на секции започва в центъра на шева и се извършва от средата към краищата или по обратен стъпаловиден начин от единия ръб до другия.

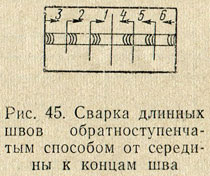

Дългите шевове, широко използвани в танкостроенето, корабостроенето и при производството на различни контейнери, най-често се заваряват един от друг, по обратен стъпков начин (фиг. 45).

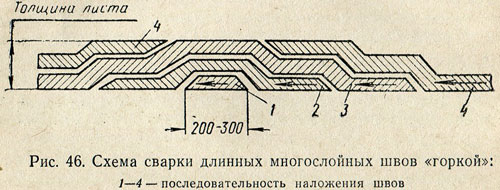

Заваряване на дебел метал.Многослойните шевове се препоръчват да се заваряват по метода "плъзгане" или по каскадния метод. При заваряване с "плъзгач" (фиг. 46) в участък с дължина 200 - 300 ммнанесете първия слой.

След това, след почистване на първия слой от шлака, котлен камък и пръски, върху него се нанася втори слой, два пъти по-дълъг от първия. Накрая, отстъпете от началото на втория слой с 200 - 300 мм, направете третия слой. По този начин заваряването (запълването на жлеба) се извършва от двете страни на централния „хълм“ с къси шевове.

Каскадният метод (фиг. 47), който е вид "плъзгащо" заваряване, се използва при заваряване на листове с дебелина над 20 - 25 мм.

Техника на заваряване на челни, тройникови и ъглови заварки.заваряване челни ставиизвършва се от едната или от двете страни. Останалите или подвижни облицовки се използват за борба с изгаряния. Останалите облицовки са изработени от стоманени ленти с дебелина 2 - 4 ммс ширина 30-40 мм. Свалящите се облицовки са изработени от материал, който не се топи по време на заваряване, т.е. има добра топлопроводимост и топлинен капацитет. Медта отговаря на тези изисквания. Свалящите се облицовки в процеса на заваряване понякога се охлаждат с течаща вода. Свалящите се подложки могат да бъдат направени и от керамика или графит. Заваряването на подложки има следните предимства:

заварчикът работи по-уверено, не се страхува от изгаряния и увисване и може да увеличи заваръчния ток с 20 - 30%;

елиминира необходимостта от заваряване на корена на шева от обратната страна.

При заваряване на челни съединения с V-образен канал, в зависимост от дебелината на заварените листове (от 3 до 26 мм), положението на шева в пространството, диаметърът на електрода - заваряването се извършва на два или повече слоя. Шевът започва чрез заваряване на първия слой, състоящ се от едно перче. Дъгата се възбужда в ръба на скосяването на ръба и след това, премествайки я до дъното на шева, ръбовете на скоските на ръбовете се заваряват (коренът на шева). При скосените ръбове движението на електрода се забавя, за да се подобри тяхното проникване, а когато краят на електрода се движи от един ръб на друг, скоростта на движението му се увеличава, за да се избегне изгаряне през тъпите ръбове.

При заваряване на първия слой се използват електроди с диаметър 2, 3 или 4 мм. Електродите с по-голям диаметър не осигуряват надеждно проникване на корена на заварката. Преди да нанесете следващия слой, повърхността на предишния се почиства от шлака и пръски. Оформянето на шев се завършва с настилка на армировка с височина 2 - 3 ммнад повърхността на основния метал. След запълване на целия участък на шева от страната на изрязване на ръбовете с придаване на необходимата армировка, продуктът се завърта и след това се изрязва или разтопява в корена на шева жлеб с ширина 8 - 10 пневматично длето или издълбаване с въздушна дъга мми дълбочина 3-4 мм, който се запарва на едно преминаване с контролен шев (придавайки му леко подсилване).

Заваряването на ъглови, тройникови и фуги може да бъде еднослойно и многослойно (еднослойно се използва за шевове с крак до 10 мм). Ъгловите, тройникови и фугите могат да се заваряват без трептения на електрода с резба и разширен валяк. Трептенията с края на електрода се получават, когато е необходимо да се зашие с голям крак. При заваряване на такива заварени съединения е възможна липса на проникване в една от страните, както и липса на проникване на ъгъла и подрязване на горната и долни ръбове. Най-добре е да заварявате ъгловите, тройниковите и наклонените съединения в положение „лодка” (фиг. 48, а). При заваряване в ъгъл (фиг. 48.6) или при топене на горния ръб (фиг. 48, в), по-целесъобразно е процесът на заваряване да се проведе с наклонен електрод (обратен ъгъл).

Характеристики на заваряване на вертикални, хоризонтални и таванни шевове.Вертикалните шевове се заваряват по два начина: отдолу нагоре и отгоре надолу. При заваряване отдолу нагоре (фиг. 49, а) дъгата се възбужда в най-ниската точка на шева и след образуването на вана от разтопен метал, електродът се поема леко нагоре и встрани. Дъгата в този случай трябва да бъде насочена към основния метал. Разтопеният метал, когато електродът се изтегли нагоре, се втвърдява, образувайки един вид рафт, върху който се отлага и който задържа последващи капки метал, когато електродът се движи нагоре. Препоръчително е да наклоните електрода нагоре под ъгъл от 45 - 50° спрямо хоризонта.

При заваряване отгоре надолу (фиг. 49.6) дъгата се възбужда в горната част на заваръчния шев и електродът първо се заема перпендикулярно 1

, а след образуването на кратера - наклонено положение 2

. Методът на заваряване отгоре надолу се препоръчва главно за тънък метали първите слоеве с V - и X - образно изрязване на ръбове. Заваряването на вертикални шевове е много по-трудно за изпълнение от долните, тъй като в първия случай разтопеният метал има тенденция да изтича от заваръчната вана под действието на гравитацията. Вертикалните шевове трябва да се заваряват с ток, който е с 10 - 15% по-малък, отколкото при заваряване на шевове в долно положение, и с къса дъга; електродите, използвани за вертикални заварки, трябва да имат "къси" шлаки.

При заваряване на хоризонтални челни съединения подготовката на ръба е необходима само за горния ръб. Дъгата се възбужда първо на долния хоризонтален ръб и след това се премества към скосения ръб.

Таванните фуги са най-трудни за изработка, тъй като разтопеният метал винаги има тенденция да тече надолу от заваръчната вана. Невтвърденият метал се задържа в заваръчната вана от силите на повърхностно напрежение и налягането на дъгата. Обемът на заваръчната вана трябва да бъде сведен до минимум, така че заваряването е възможно само с къса дъга. Токът трябва да бъде с 15 - 20% по-малък, отколкото при заваряване в долна позиция. Заваряване на тавансе изпълняват от заварчици - таванни работници, преминали специално обучение.

Въпроси за самоизследване

1. Какви условия са необходими за получаване Високо качествозаваряване?

2. Какви параметри задават режима на заваряване?

3. Как се заваряват шевове с различни дължини и дебелини?

". Правилна техниказаваряването е гаранция за получаване на висококачествено заварено съединение. Правилната техника идва с опит и определя квалификацията на заварчика.

Електрическа дъга при ръчно дъгово заваряване

Запалване на дъга

Възбуждането на дъгата може да се случи по два начина. Можете да докоснете електрода до метала, който се заварява, и след това да преместите електрода на разстояние 3-4 mm, като поддържате изгарянето на образуваната дъга.

Можете да запалите дъгата, като докоснете метала за заваряване с бързо странично движение и след това преместите електрода на разстояние също от 3-4 mm (това движение е подобно на запалването на кибрит). Докосването на електрода към метала трябва да бъде краткотрайно, в противен случай електродът е заварен към метала. Завареният електрод трябва да се откъсне, като се завърти настрани с резки движения.

Дължина на електрическата дъга

Техниката на плъзгащо заваряване се състои във факта, че в средата на зоната, която ще се заварява, се прави заварка на малка дължина (200-300 mm). След това се слага втори шев, който е приблизително два пъти по-дълъг от първия. Вторият шев трябва да припокрива първия шев от двете страни (схема д) на фигурата). Третият слой е с 200-300 мм по-дълъг от втория и също го припокрива от двете страни.

По този начин те продължават да налагат нови шевове, с 200-300 mm по-дълги от предишните и да ги припокриват от двете страни, докато зоната над първия шев не бъде напълно заварена. След това се извършва заваряване в различни посоки с къси шевове. Предимството на тази техника за ръчно дъгово заваряване е, че зоната на заваряване винаги е гореща и това значително намалява риска от напукване. каскадата се изпълнява по подобен принцип (схема д)).

В случай на заваряване с мека стомана, всеки слой от заваръчния метал е с дебелина 3-5 мм, в зависимост от силата на заваръчния ток. Например, при заваръчен ток от 100A основният метал се топи на дълбочина 1 mm и настъпват термични промени в метала на долния слой на дълбочина 1-2 mm с образуването на финозърнеста структура.

С увеличаване на силата на тока до 200A, проникването на метала става на дълбочина до 4 mm, а термичните трансформации в долните слоеве на метала се извършват на дълбочина 2-3 mm.

За получаване на финозърнеста структура в кореновата заварка се извършва нейната термична обработка. За да направите това, се извършва заваръчен шев по цялата дължина на съединението с електрод с диаметър 3 mm със заваръчен ток 100A. Преди да извършите заваръчния шев, коренът на основния шев се почиства.

За топлинна обработка на горните слоеве на шева се нанася отгряващ слой, чиято дебелина е 1-2 mm. Поради малката дебелина на шева се постига висока скорост на охлаждане и финозърнеста структура. Отгряващият слой се нанася с електрод с диаметър 5 mm при заваръчен ток 200-300A.

Техника за завършване на шевове при ръчно дъгово заваряване

В края на заваръчния шев е необходимо да заварите правилно кратера. Кратерът съдържа най-голямо количество вредни примеси и е зона с повишен риск от напукване. Като се има предвид това, не се препоръчва незабавно да прекъсвате дъгата чрез бързо преместване на електрода настрани. Най-добре е да спрете движението на електрода и бавно да удължите дъгата, докато се счупи. С тази техника на заваряване металът на електрода запълва кратера.

При заваряване на меки стомани кратерът може да бъде изтеглен от заваръчния шев. Но в случай на заваръчна стомана, склонна към образуване на втвърдяващи се структури, оттеглянето на кратера встрани не е допустимо поради повишената вероятност от напукване. Ако възникне случайно прекъсване на дъгата или е необходимо да се смени електрода, тогава процесът на заваряване трябва да продължи, като се инициира дъгата не над кратера, а пред него, върху основния метал, който все още не е заварен . След това металът се разтопява в кратера и процесът на заваряване продължава.

- Ъгъл на електрода при заваряване

- долно местоположение

- Вертикално разположение

- Хоризонтално подреждане

- Подреждане на тавана

Човек, който има желание да се научи как да заварява, често е изправен пред въпроса коя позиция на заваряване да избере. В крайна сметка, в зависимост от това каква позиция и ъгъл на наклон на електрода е избран, се определя качеството и надеждността на извършената работа. Като се има предвид това, всеки настоящ специалист заварчик трябва веднъж да е задавал този въпрос.

Заваряването е процес, който ви позволява да създавате неразривни връзки между няколко елемента.

Заваряването е процес на образуване на интегрална връзка с непрекъсната структура (т.е. създаване на един твърд метал). Основният източник на нагряване на метала е заваръчната дъга.

Дъгата е дългосрочна стабилна електрически разрядмежду два електрода газообразна средапод напрежение.

Ъгъл на електрода при заваряване

Ъгълът на наклон и позицията на електрода по време на заваряване определят колко бързо ще се загрее металът. По принцип електродът се държи под ъгъл от 45-90 ° спрямо хоризонталата. И повечето заварчици смятат ъгъл от 75 ° за най-удобен.

Оптималното решение при избора на ъгъла на наклон се основава на избора на шева, който е планиран за производство. Колкото по-голям е ъгловият вертикал, толкова по-дълбоко ще бъде топенето на метала и шевът ще стърчи много по-малко. Това се дължи на факта, че дъгата оказва натиск върху металната вана и й позволява да се разпространява около ръбовете. След като е наклонен, електродът, използвайки силата на дъгата, повдига шева и го прави по-изпъкнал.

За висококачествена работа се използва къса дъга. Ако електродът е перпендикулярен, метален басейн се образува и се разпространява доста бързо. За да се намали проникването върху тънка плоча, се поставя ограничено количество метал за малък шев. Ако електродът се държи под ъгъл, топлината ще излезе от металната конструкция и ще позволи да се намали скоростта на заваряване, за да се образуват шевове. И ако наклонът му е твърде голям, заваръчен материалняма да се затопли, ваната ще бъде тясна и шевът ще стърчи и ще загубите контрол в краищата. За повечето монтирани части на приклада може да се поддържа постоянен ъгъл на наклон, за да се получи стегнат шев. Въпреки това, в някои ситуации ще е необходимо да промените позицията на електрода по време на заваряване. За да се запълнят празнините, ще бъде възможно да се направи наклонът по-силен, като се забави прехвърлянето на метал и се задържи размерът на шева. След това повдигнете електрода, за да завършите шева. Необходима е практика, за да се запази правилната ъглова позиция. В електрозаваръчни работитрябва да поддържате свободно и спокойно състояние.

Конструкцията, която се планира да бъде свързана чрез заваряване, има тенденция да бъде разположена в различни равнини - това зависи от технологичните изисквания за извършване на тези работи. Тяхното местоположение в пространството пряко зависи заварено съединениеи ориентация на шева, което ви позволява да изберете специалист в тази област и да разберете най-добрия метод на заваряване.

Положението на пространствените ръбове, които се подготвят основно за последващо свързване в единна структура от различни метални проби, определя местоположението на шевовете по време на заваряване. Има четири основни позиции на заваряване: отдолу, отгоре, вертикално и хоризонтално.

Обратно към индекса

долно местоположение

![]()

Тази разпоредба често се използва в случаите, когато най-простите елементи са заварени и ако качеството на свързващия белег не е от особено значение. Местоположението на частите, които ще се заваряват, е хоризонтално и електродът трябва да е вътре вертикално положение.

ОТ долна позициявъзможно е да се извърши двустранно заваряване на метален елемент, чиято дебелина е 8 мм, както и едностранно, с дебелина не повече от 4 мм. Във всички горепосочени случаи дизайнът ще бъде достатъчно силен. Единствените точки, които могат да повлияят на качеството са:

- избор на диаметър на електрода;

- размерът и дебелината на частите, които ще бъдат заварени, както и разликата между тях;

- заваръчен ток и неговата стойност.

В повечето случаи заваряването в долно положение е най-добрият вариантза свързване в един дизайн на различни елементи в производството.

По време на процеса на топене електродният метал се прехвърля под действието на естествената гравитация в заваръчната вана, разположена в хоризонталната равнина. Единственият недостатък на тази разпоредба е вероятността от изгаряния, в тази връзка е необходимо да се осигури най-пълното топене, за да се предотврати тяхното възникване. Тази задача може да се изпълни от заварчик, който няма много опит в работата и висока квалификация. Без да се вземе предвид този лек недостатък в долната позиция, има смисъл да се даде предпочитание на този тип и да се опитате да го използвате на различни етапи от проектирането на заваръчните работи.

Обратно към индекса

Вертикално разположение

В процеса на заваряване на вертикален шев, басейнът от разтопен метал се стича надолу под действието на гравитацията. В тази връзка се извършва с къса дъга, за да попаднат капки разтопен метал в центъра на шева. В този случай самият електрод се отстранява леко от ваната с кратки движения, като по този начин позволява на капката да се втвърди. По принцип връзките във вертикално положение се правят отдолу нагоре, в този случай долният, вече замръзнал кратер няма да позволи на металната баня да се разпространи.

Ъгълът на електрода в този случай обикновено е нагоре или надолу. Когато заварчикът го наклони надолу, той може да види как металният басейн се разпределя върху фугата на шева. Ако трябва да се направи връзка отгоре-надолу, електродът първо трябва да се постави на позиция и когато се образува капка, бавно го спуснете надолу, възниква друг кратер и капката може да се предпази от изтичане надолу поради по-къса дъга. Най-доброто нещо вертикален шевзаварете при нисък ток с диаметър на електрода 0,4 см. В този случай ще се получи малък обем разтопен метал в кратера на шева.