Видове заварки според степента на изпъкналост. Челно заварено съединение

Всеки метод на заваряване, било то газова, електрическа дъга, студ, контакт и т.н., ви позволява да получите заварени съединения от определен тип.

Имайте предвид, че самата концепция за заварено съединение означава участък от метален продукт, който е бил свързан чрез всеки метод на заваряване. Съставните елементи на всяко заварено съединение са действителният шев, получен в резултат на заваряване, зоната на металния продукт, която е в съседство с него и е претърпяла промяна в структурата по време на заваряване, нарича се още зона на топлинно въздействие, т.к. както и части от продукта вече са близо до тази зона.

След това и на други етапи увеличаването на диаметъра на електродите става непрекъснато. След това и на други етапи увеличаването на диаметъра на електродите става по-малко и по-равномерно. Като цяло, във всеки случай, на всяка стъпка, с увеличаване на диаметъра на електродите, има намаляване на диаметъра на лещата, докато образуването на леща вече не е налице. Както се очаква, увеличаването на тока до изместване се случва отново, има значително увеличение на диаметъра на лещата спрямо крайния диаметър на предишния етап.

На тази фигура за всеки етап е натрупан броят на точките от предишните етапи. За области на динамична заваряемост в изследваните диапазони и условия, увеличение на макс заваръчен тока минималният заваръчен ток може да бъде представен с права линия. Установяването на уравненията на тези линии позволява проста и ефективна настройка на машината за точково заваряване, което може значително да увеличи експлоатационния живот на електродите. След като тези уравнения са на място, стъпките за корекция на тока могат да се използват, когато електродите се износват.

Към днешна дата се разграничават няколко вида заварени съединения, сред тях е челното съединение, което ни интересува. заварено съединение.

Разновидности на заварени съединения.

Като начало отбелязваме, че е необходимо да се прави разлика между понятията заварка и заварено съединение. Както отбелязахме по-горе, шевът е само част от връзката. Това е участък от метала, който е претърпял кристализация след заваряване.

При заваряване в фуги на материали с еднакъв вид покритие, горният и долният електроди имат еднакво поведение и скорост на диаметрите си на всички етапи. Авторите биха искали да благодарят на Usiminas за предоставянето на материала и провеждането на тестовете.

Влияние на цинковото покритие върху точковото заваряване на горещо валцувани поцинковани стоманени листове. Проучване на образуването на самородно тяло при точково заваряванепоцинкована стоманена ламарина. Влияние на вида на покритието върху експлоатационния живот на електродите при заваряване към точки. Оценка на износването на електрода по време на заваряване в съответствие с устойчивостта на поцинкованите листове.

Защо е важно да се разделят тези понятия? Факт е, че шевът е свързваща част от частите на металния продукт, той има определена геометрична форма, свои собствени свойства на здравина и непрекъснатост и т.н. Докато свойствата на завареното съединение се определят въз основа на свойствата на заваръчния шев и съседната зона.

Заварените съединения се класифицират в зависимост от формата на конюгиране на металните части. Така че обикновено се използват следните видове:

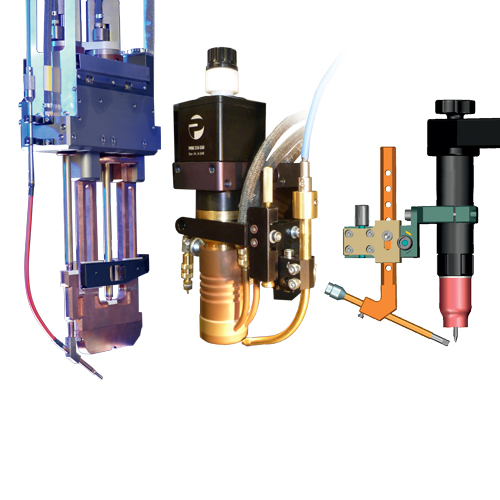

Сравнение на устойчивостта на спонтанно съпротивление на горещовалцувани и електрогалванизирани листови стомани. Високопроизводително оборудване за различни приложения. Генераторът за орбитално заваряване е интегриран набор от подединици, всеки с определена функция, а именно.

Манипулатори и периферни устройства

Захранване за автоматично заваряванеили вторият, в случай на горещ проводник, за предварително загряване на проводника. Съществуващите заваръчни източници са предимно от последно поколение инверторен тип.

Нашият контролен блок отговаря за синхронизирането на монтажа, за да гарантира възпроизводимостта и проследимостта на процеса на автоматично заваряване.

- челно заварено съединение;

- тройник;

- ъглова;

- край;

- припокриване.

Имайте предвид, че шевовете също са различни. Заварките според формата на сечението (напречни) се делят на челни и ъглови, а според надлъжната форма - непрекъснати и прекъсващи. Отбележи, че челни заваркиобикновено се наблюдава в задните стави. Но през ъглови заваркиполучават други видове връзки.

Факли, копия, компоненти и видеоклипове

От съществено значение за изпълнението на нашите решения. Разработена е широка гама от електрически и механични компоненти за специфичните нужди на автоматичното заваряване. Тези модулни компоненти могат да бъдат свързани с всеки манипулатор и да образуват интегрирана система с нашия цифров контролер, който ви гарантира възпроизводим и проследим процес на автоматично заваряване.

Характеристики и разновидности на челните стави.

Основната отличителна черта на челно заварено съединение е разположението на металните части в пространството. При челно заваряване части от металния продукт са в една и съща равнина или повърхност. Самото заваряване се извършва в краищата, които са разположени един до друг.

В челните редици на автоматизацията повече от 50 години

Този продължителен процес ни позволи да проектираме и разработим набор от "универсални и модулни инструменти". За всяко приложение процесът на заваряване и характеристиките на съединението определят естеството на инструмента за оптимални резултати. Всяка индустрия отговаря на различни критерии за квалификация. Някои предпочитат скоростта на производство, пълната проследимост на параметрите на автоматичното заваряване и интегрирането на данни чрез тяхната контролна мрежа. По правило това се случва при сглобяване на части в малки и средни серии с висока добавена стойност.

Челните стави също могат да бъдат различни видове, които се определят от формата на заварените ръбове. Да те са:

- направо, т.е. ръбовете, които могат да бъдат заварени, нямат скосявания;

- V-образна - ръбове със съответни скосявания;

- X-образен - скосяването на ръбовете е направено под формата на буквата X;

- криволинейни - ръбовете имат такива скосявания, които, когато се комбинират, приличат на латинската буква U.

Други приложения, като "гладко" заваряване с големи дебелини, изискват безупречна надеждност на оборудването и абсолютен контрол на процеса на заваряване при тежки условия на околната среда. Най-малкият дефект на уникални и скъпи продукти може да има сериозни последици.

Консултации, Инженеринг и производство на оборудване, Разработване на процедури за автоматично заваряване и други свързани услуги като обучение на оператори. Обучение на персонала на място. Практична и адаптивна програма с опции, които да отговарят на вашите нужди.

Използването на различни видове скосени ръбове определя още два вида челни съединения. Въз основа на местоположението на шева има:

- едностранни връзки (шевът се извършва само от едната страна на частите, които трябва да бъдат заварени);

- двустранно (съответно се правят два шева: горен и долен).

Имайте предвид, че челните фуги се използват за монтаж на критични, важни конструкции. Това се дължи на факта, че такива съединения имат най-високи механични характеристики, за разлика от други. От друга страна, използването на този тип заварени съединения е свързано с необходимостта от допълнителна подготовка на ръбовете на металния продукт.

Заваръчните уплътнения работят чрез топене и сливане на метали заедно, обикновено с добавяне на заваръчен метал, направените съединения са здрави, обикновено толкова здрави, колкото или повече от сглобените метали. Концентрирано нагряване се прилага директно върху зоната на фугата, което позволява достигане на високи температури. Необходимо е да се стопят неблагородни метали и приносни метали.

Заваръчните уплътнения работят чрез топене и сливане на метали заедно, обикновено с добавяне на заваръчен метал, тъй като температурата на заваръчния шев е интензивна, не може да се нанесе равномерно върху широка площ. Горещата зона на заварката обикновено е локализирана и този метод има своите предимства: например, ако искате да съберете две малки метални ленти в една точка, електрически резистивен заваръчна машинамного практичен.

В допълнение към отличните механични характеристики, челната става е спечелила популярност поради факта, че е доста икономична и има висока производителност. Този тип свързване води до по-малко разход на метал и по-малко време за работа.

Прилагане на различни видове челни фуги.

Всеки от видовете дупена ставахарактеризиращи се с определени свойства и особености, които определят тяхното приложение.

Това е бърз и икономичен начин за създаване на сглобки, стотици или хиляди, устойчиви на издръжливост. Въпреки това, ако връзката е линейна, а не локализирана, възникват проблеми. Локализираните заваръчни нагреватели обикновено се превръщат в недостатък. Например, да приемем, че искате дупето от две метални парчета - започнете с прищипване на ръбовете метални частиза да направите място за заваръчния метал, след това заварете, загрейте първо единия край. от зоната на фугата до температурата на топене, след това бавно се разпространява топлината по линията на шева, отлагайки металния пълнител в синхрон с топлината.

Така че, обикновено едностранно челно съединение, без предварително скосяване на ръбовете, се използва за заваряване на недебели метални листове (до 4 милиметра).

Връзката без скосени ръбове може да бъде двустранна. Този тип се използва при работа с части, чиято дебелина не надвишава 8 милиметра. Имайте предвид, че при челно съединение без скосени ръбове, независимо от местоположението на шевовете, между ръбовете на продукта задължително се оставя малка междина, която е около един до два милиметра.

Това е нормална операция за заваряване. Осигурява голяма стабилност. Добре направената, заварена връзка е поне толкова здрава, колкото и сглобения метал. Но има и недостатъци, които трябва да се имат предвид: фугите се правят при високи температури, достатъчно високи, за да се стопят основните метали и пълнителя. Високи температуриможе да причини проблеми като изкривяване и деформация на основните метали или напрежения около зоната на заваряване. Тези опасности са минимални, когато събираните метали са дебели.

Но те могат да се превърнат в проблем, когато основните метали са тънки остриета. Високите температури са скъпи, защото топлината е енергия, а енергията струва пари. Колкото повече топлина трябва да съберете, толкова по-скъпо ще бъде производството на отпечатъка. Сега помислете за автоматизиран процес.

Заварчиците съветват да се прибягва до скосени ръбове в случаите, когато частите, които трябва да бъдат заварени, имат дебелина 4-25 милиметра. В този случай може да се използва еднопосочна връзка. И скосите на ръбовете могат да бъдат V-образни или по-рядко U-образни. Обърнете внимание, че каквато и форма на ръбовете да бъде избрана, е необходимо да ги притъпите донякъде.

Ако металният продукт има дебелина повече от 12 милиметра и е взето решение да се направи двупосочна връзка, тогава е по-добре да изберете X-образна форма за ръбовете. Този тип ръбове ви позволяват да намалите количеството метал, необходимо за запълване на жлеба, почти наполовина. Което, разбира се, ще се отрази на ефективността и производителността на работата.

Какво се случва, когато не направите само една конструкция, а стотици или хиляди. Заваряването по своята същност създава предизвикателства пред автоматизацията. Знаем, че съпротивлението на спойки, създадени в една точка, е сравнително лесно за автоматизиране. Но след като точката се превърне в линия - линейна връзка - линията трябва да бъде изтеглена. Възможно е да се автоматизира тази операция по проследяване чрез придвижване по линията на свързване, например чрез поставяне на термична станция и автоматично подаващо устройство с много големи намотки.

Това обаче е сложна и строга настройка, оправдана само когато имате голям масова продукцияидентични детайли. Разбира се, методите на заваряване непрекъснато се подобряват. Можете да заварявате въз основа на електронен лъч, разреждане на кондензатор, триене и други методи, но тези сложни процеси обикновено изискват специализирано оборудване, скъпо и сложно, отнемащо време за инсталиране, те рядко са практични за по-кратки производствени цикли, промени в конфигурацията на инсталацията или - накратко - обикновено от ден на ден.

Имайте предвид, че всеки тип челна фуга, формата на ръбовете, местоположението на шевовете се избират въз основа на характеристиките на метала, самия дизайн и желания резултат.