Sudarea cu arc semiautomată în gaze de protecție. Sudare semiautomată

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Găzduit la http://www.allbest.ru/

Interpretat de Averin Valery

Esența metodelor de semi sudare automată în mediu gaze protectoare

Sudarea semi-automată se realizează sub un strat de flux sau într-un mediu cu gaz de protecție.

Esența metodei: fir de sudura este introdus în zona de sudare automat la o anumită viteză, iar lanterna este deplasată manual de către sudor. Adică procesul este automatizat exact la jumătate.

În toate se realizează sudarea semiautomată poziții spațiale grosimi de la 0,5 la 30 de milimetri sau mai mult, atât oțel, cât și metale neferoase. Mediu protector? argon, dioxid de carbon sau amestecuri de diferite gaze.

Sudare cu arc ecranat? aceasta este sudarea, în care arcul și metalul topit sunt într-un gaz protector, care este furnizat zonei de sudură folosind despărțiri speciale.

Principalele avantaje ale sudării în gaze de protecție:

* productivitate ridicată, cost redus la utilizarea gazelor active de protecție;

* ușurință în mecanizare și automatizare;

* posibilitate de sudare in toate pozitiile spatiale;

* zonă mică afectată de căldură și deformare relativ mică a produsului ca urmare a unui grad ridicat de concentrare a arcului;

* calitate superioară protecţie;

* stropii sunt reduse;

* se reduce volumul lucrărilor de finisare;

* calitate imbunatatita a sudurilor;

* se imbunatatesc conditiile de lucru ale sudorului;

*Intensitate redusă a muncii.

În sudarea cu arc mecanizat cu un electrod consumabil, mașinile de sudură semiautomate sunt clasificate după cum urmează:

* conform metodei de protecție a zonei arcului electric

* după tipul de sârmă de electrod: sârmă solidă de oțel, sârmă solidă de aluminiu, sârmă cu miez flux

* dupa metoda de racire a arzatorului: racit cu aer si racit cu apa

* conform metodei de control al vitezei de avans a sârmei: cu neted, treptat, lin

* prin proiectare - cu un alimentator staționar, mobil sau portabil

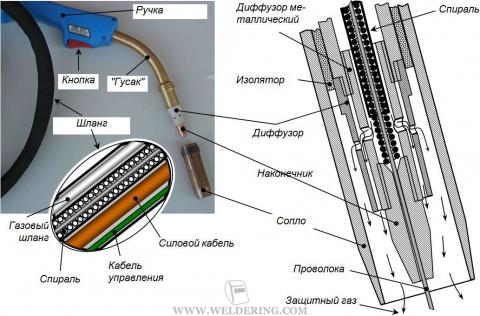

Mișcarea electrodului în raport cu marginile sudate se efectuează manual. Alimentarea cu electrod de metal a bazinului de sudură pe măsură ce se topește este automatizată. Sârma de sudură este instalată în mecanismul de alimentare și apoi este alimentată printr-un furtun flexibil la duza arzătorului la o viteză egală cu rata de topire a acestuia. Pentru ca furtunul să fie suficient de flexibil și manevrabil, în sudarea semiautomată se folosește un fir de sudură subțire (O 0,8-1,6 mm).

În funcție de metalul de sudat și de grosimea acestuia, ca gaze de protecție se folosesc gaze inerte, active sau amestecurile acestora. Datorită caracteristicilor fizice, stabilitatea arcului și proprietățile sale tehnologice sunt mai mari la utilizare curent continuu polaritate inversă.

Constanța parametrilor (curent și tensiune) se menține automat prin autoreglarea arcului. Atunci când se utilizează sudarea semiautomată, productivitatea procesului crește și munca sudorului este facilitată.

Parametrii principali ai modului de sudare a electrodului consumabil includ puterea curentului, polaritatea, tensiunea arcului, diametrul firului și viteza de avans, debitul și compoziția gazului de protecție, suprafața electrodului și viteza de sudare. Viteza de sudare este reglata de sudor, acesta o alege din conditiile de umplere a canelurii sau obtinerea de suduri cu sectiunea ceruta. Stabilitatea arcului, stropirea și formarea sudurii depind de proprietățile statice și dinamice ale surselor de energie. Este recomandabil să folosiți surse cu caracteristici I–V cu scădere ușoară sau dure, cu o rată optimă de creștere a curentului de scurtcircuit.

Transferul de metal prin golul arcului are loc sub formă de picături sau vapori. Picăturile se formează la capătul electrodului sub influența gravitației, tensiunii superficiale, presiunii gazelor formate în interiorul metalului topit. Principalele forțe responsabile pentru formarea picăturilor de metal de electrod și transferul acestuia prin întreținerea arcului sunt forța axială rezultată din efectul de prindere și forțele de tensiune superficială. Metalul topit de la capătul electrodului se adună în picături sub acțiunea tensiunii superficiale. Pe măsură ce electrodul se topește, picătura crește până la un astfel de volum încât greutatea sa devine egal cu puterea tensiunea superficială și picătura se rupe.

Odată cu creșterea temperaturii tensiune de suprafata scade. Odată cu creșterea puterii curentului, rolul gravitației în formarea picăturii scade și efectul compresiv al forțelor electromagnetice crește, care contribuie la separarea picăturii de capătul electrodului. Datorită acestui fapt, pe măsură ce curentul crește, dimensiunea picăturilor metalului electrodului scade, natura transferului de metal se schimbă de la picătură mare la picătură mică și apoi la jet.

Oxigenul reduce tensiunea superficială a metalului și, prin urmare, odată cu creșterea conținutului său în argon, curentul critic scade. Proprietățile tehnologice înalte ale arcului în sudarea oțelului sunt asigurate prin adăugarea de până la 4-5% O2 la argon. Într-un astfel de mediu, arcul arde stabil la un curent relativ scăzut, ceea ce facilitează sudarea metalelor de grosime mică. Un arc de pulverizare produce mai puține stropi de metal și asigură o mai bună formare a sudurii.

Echipamente pentru sudare semiautomată. Alimentare DC

Redresoarele de sudare sunt proiectate pentru a converti curentul alternativ în curent continuu și pentru a furniza arcul de sudare cu acesta.

Caracteristica lor distinctivă este că utilizarea redresoarelor de sudură vă permite să obțineți o calitate foarte înaltă sudură. Aceste dispozitive alimentează arcul electric de sudare cu curent continuu și sunt destinate sudării manuale cu arc.

Se folosesc redresoare cu caracteristici exterioare cădere și dure, în funcție de cerințele procesului de sudare (tăiere) în care sunt utilizate ca sursă de energie.

Redresoarele sunt clasificate:

* pentru numărul de posturi deservite? unic și multi-post;

* pentru numărul de faze de putere? monofazat și trifazat;

* pentru tipul de supapă? diodă, invertor, tiristoare;

* pentru modul de reglare a curentului sau a tensiunii? cu control mecanic al înfășurărilor în mișcare (tip VD pt sudura manuala), care sunt reglate prin modificarea raportului de transformare al transformatorului de putere (tip BC pt sudare mecanizataîn dioxid de carbon), cu reglare prin comutare magnetică (tip VSZh), care sunt reglate de o clapetă de saturație (tip VDG); controlat cu tiristor.

* în spatele circuitului redresor? semiundă, trifazată și șase faze;

* pentru scopul? utilizat pentru sudarea manuală cu arc, sudarea mecanizată cu arc scufundat, sudarea mecanizată în mediu cu dioxid de carbon, universală).

Redresoarele de curent scăzut (până la 315A) sunt realizate conform unui circuit de punte trifazat; curenți medii (până la 500A) ? cu șase faze cu reactor de nivelare; curenții mari (mai mult de 1000A) sunt realizati conform unui circuit redresor inel cu șase faze.

Sunt tipurile de redresoare utilizate pentru sudarea manuală cu arc? VD-102; VD-201; VD-306D; VD-506 și altele, unde:

BUSP? unitate de control al procesului de sudare;

DS? DC;

TNG? modul sudare cu arc cu argon electrod neconsumabil;

MMA? modul de sudare cu arc cu electrod acoperit;

MIG/MAG? modul de sudare cu electrozi consumabili semi-automat în gaze de protecție.

Redresoarele universale asigură o ardere stabilă a arcului pentru sudarea manuală și mecanizată. Caracteristicile exterioare ale redresoarelor universale pentru sudarea manuală și cu arc scufundat au formă de cădere, pentru sudarea mecanizată în gaz de protecție au o formă rigidă cu o pantă ușoară.

|

Parametrii |

||

|

Curent nominal de sudare, A |

||

|

Tensiunea nominală de funcționare, V, cu caracteristici: cădere |

||

|

Mod nominal de operare TV, % |

||

|

Interval de reglare curent de sudare, DAR |

||

|

Domeniu de reglare a tensiunii, V, cu caracteristici: cădere |

||

|

Tensiunea de oprire a cursei, V |

||

|

Putere primară, kVA |

||

|

Greutate, kg |

Redresor VDU-505? semi-automat PDG-516

Curent nominal de sudare, A? 500

Diametrul firului electrodului, mm? 1,2-2,0

Viteza de avans a firului de electrod, m/h? 120-960

Dimensiuni (lungime*latime*inaltime), mm? 1275*816*940

Masa proiectilului de alimentare, kg? optsprezece

Sudare semiautomată

Alimentatorul (alimentătorul de sârmă) PDG-516 este utilizat în sudarea semi-automată ca dispozitiv pentru alimentarea cu sârmă de sudură și gaz de protecție în zona de sudare.

PDG-516 funcționează ca parte a dispozitivelor semi-automate de sudare împreună cu orice redresoare de sudură având o caracteristică rigidă sau combinată curent-tensiune (de obicei cu un redresor de sudură VDU-506). Poate fi completat cu orice surse de alimentare produse de SA "KZESO"

PDG-516 este un alimentator de tip deschis cu o transmisie cu 4 role, o casetă pentru sârmă de sudare, un dispozitiv de frână.

Are reglarea parametrilor de sudare și setarea a trei moduri independente de sudare. Trecerea de la al doilea mod la al treilea este posibilă fără a opri procesul de sudare. Se implementeaza si modul de sudare cu nituri electrice.

Atunci când este echipat cu role corespunzătoare și o torță, dispozitivul semiautomat poate fi utilizat pentru sudarea cu sârmă cu miez flux.

Are o reglare lină a vitezei de alimentare a firului electrodului.

Specificații:

Curent nominal de sudare - 500A (PV-60%).

Diametrul firului - 1,2-2,0 mm.

Greutatea casetei de sârmă de sudură este de 15 kg.

Viteza de avans a firului electrodului - 120-1200 m/h.

Reglarea vitezei de furnizare a firului de sudură - netedă.

Cantitatea rolelor de dare - 4 bucăți.

Dimensiuni totale - 470x365x430 mm.

Greutate - 17 kg.

Nu este permisă utilizarea echipamentului pentru lucru într-un mediu saturat cu praf, într-un mediu exploziv, precum și într-un mediu care conține vapori și gaze corozive care distrug metalele și izolația.

Butelie de gaz de protecție

Cilindrii sunt vase cilindrice din oțel, în gâtul cărora există un orificiu filetat conic, în care este înșurubat o supapă de închidere. Pentru fiecare gaz, au fost dezvoltate propriile modele de supape pentru un cilindru de acetilenă și invers. Un inel cu filet exterior este fixat strâns pe gât pentru a înșuruba un capac de siguranță, care servește la protejarea supapei cilindrului de posibile șocuri în timpul transportului.

In functie de tipul de gaz din butelie, buteliile sunt vopsite la exterior in culori conventionale, iar denumirea gazului se aplica cu vopseaua corespunzatoare fiecarui gaz. De exemplu, buteliile de oxigen sunt vopsite în albastru, iar inscripția este neagră, hidrogen? în vopsea verde închis și roșu, acetilenă? în vopsea albă și roșie, propan? în vopsea roșie și albă, argon? vopsea gri. O parte din partea superioară și sferică a cilindrului nu este vopsită și datele pașaportului cilindrului sunt ștampilate pe ea: tipul și numărul de serie al cilindrului, marca înregistrată a producătorului, masa cilindrului gol, containerul , presiunea de lucru și de testare, data fabricării, ștampila OTK și ștampila inspecției Gosgortekhnadzor , data următoarei încercări.

Principalele tipuri de butelii utilizate pentru depozitarea și transportul oxigenului, azotului, hidrogenului și altor gaze.

Reductor

Reductor? debitmetrul este utilizat pentru a reduce presiunea într-un cilindru al unei rețele centralizate sau printr-o conductă și, de asemenea, menține presiunea în timpul funcționării. Reductorul are camere de înaltă și, respectiv, joasă presiune, precum și manometre. La sudarea pe amestecuri de gaze de protecție (CO 2 + Ar), mixerele de gaz sunt incluse în setul de echipamente.

Furtunuri

Pentru sudarea cu arc cu electrozi consumabili, se face o distincție între sudarea automată și semiautomată. Granița dintre ele este destul de nedefinită. De fapt, ceea ce s-a realizat până acum nu depășește de obicei mecanizarea parțială a procesului de sudare, care include două operații principale; introducerea electrodului în arc pe măsură ce se topește și deplasarea arcului de-a lungul liniei de sudare. Dacă ambele operații sunt mecanizate, procesul este considerat automat, dacă este alimentat doar cu un electrod, atunci semi-automat. Sudarea automată nu este întotdeauna fezabilă și adecvată. Este benefic în masă și producție în serie produse cu cusături drepte și circulare suficient de lungi. Un număr mare de produse sudate nu îndeplinesc aceste cerințe, iar o cantitate mare de muncă este realizată prin sudare manuală. Multă vreme, alături de automate, au fost create dispozitive simplificate care, într-o măsură sau alta, au redus volumul lucrate manual. În acest sens, sudarea semi-automată a furtunului a primit o mare dezvoltare. Mecanismul automat al dispozitivului semiautomat cu furtun, similar mașinilor cu arc electric convențional, împinge firul de electrod din bobină în zona arcului printr-un furtun flexibil și un suport de vârf. Lungimea furtunului flexibil poate fi de până la 5 m. Sudorul, ținând vârful, îl deplasează manual de-a lungul cusăturii.

Inițial, dispozitivele semiautomate cu furtun au fost destinate sudării cu arc deschis cu sârmă cu electrod gol cu un diametru de 4-5 mm. Lucrările au fost efectuate la curenți de sudare mici. Datorită diametrului semnificativ al sârmei, furtunul era greu, insuficient de flexibil și incomod de utilizat. Curenții mici nu permiteau o creștere semnificativă a productivității sudării în comparație cu sudarea manuală, astfel încât dispozitivele semiautomate cu furtun, deși erau cunoscute, nu s-au folosit.

Crearea unui dispozitiv semi-automat cu furtun adecvat practic a fost facilitată de trecerea la metoda sudării cu arc scufundat cu sârmă electrod de diametre mici, care nu depășește 2-2,5 mm. Utilizarea fluxului a permis creșterea curentului de sudare, ceea ce a îmbunătățit stabilitatea arcului și a crescut dramatic productivitatea sudurii. Prin reducerea diametrului firului, greutatea furtunului a scăzut și flexibilitatea acestuia a crescut. Schema instalatiei pentru sudarea furtunului semiautomata tip PSh-5, elaborata la Institutul de Sudura Electrica. E. O. Paton, prezentat în figura de mai sus.

Un fir de electrod cu un diametru de 1,6-2 mm, înfășurat într-o bobină, situat într-o cutie sau casetă 1, este împins de către alimentatorul 2 prin furtunul flexibil 3 în suportul 4, care se află în mâna sudorului. Curentul de sudare este furnizat suportului printr-un furtun flexibil de la transformator de sudare 5 cu bobină de șoc. Echipamentele de comutare și instrumentele electrice de măsură sunt montate în cutia feroneriei 6.

Mecanismul de alimentare a sârmei funcționează pe principiul vitezei constante de alimentare a sârmei.

Alimentarea se face printr-un motor electric asincron de curent alternativ trifazat cu o putere de 0,1 kW printr-un angrenaj melcat si doua perechi cilindrice de angrenaje. Viteza de avans a firului este modificată prin deplasarea roților dințate în intervalul de 80-600 m/h. Printr-un furtun flexibil, curentul de sudare este furnizat suportului, iar firul electrodului este introdus în zona arcului.

Pentru a trece firul electrodului, o spirală flexibilă de sârmă de oțel este amplasată în interiorul unui furtun flexibil special, separat de partea care transportă curent a furtunului printr-un strat de izolație. Deasupra spiralei sunt fire flexibile de cupru, prin care curge curentul de sudare. Firele conțin doi conductori izolați pentru circuitul de comandă. Partea care transportă curent este protejată de o împletitură de bumbac și izolație puternică din cauciuc 6. Lungimea normală a furtunului este de 3,5 m. Furtunul se termină cu un suport de vârf. Pe suport sunt montate o pâlnie-buncăr pentru flux și un buton pentru pornirea mecanismului semi-automat și a curentului de sudare. Firul cu electrod, după ce a trecut de furtunul flexibil, intră în vârf și este direcționat către zona arcului.

Curentul de sudare prin conductorii furtunului flexibil intră în suport și prin capătul firului de electrod frecându-se de metalul piesei bucale este direcționat către zona arcului. Suportul universal DSh-5 pentru un dispozitiv semiautomat cu furtun (Fig.) constă dintr-un muștiuc tubular curbat 1 izolat de alte părți, o pâlnie pentru flux 2 cu un amortizor 3 și un mâner 4, în interiorul căruia un buton de pornire și o racordare a furtunului la suport sunt montate. Cârja de sprijin 5 sau o duză specială fixează distanța dintre piesa bucală și produs și vă permit să copiați configurația cusăturii. Există un set întreg de suporturi speciale pentru mașina semiautomată pentru sudarea în locuri greu accesibile, țevi și flanșe de sudură, etc. Fluxul pentru sudare este turnat manual în pâlnia suportului.

Se efectuează sudarea semiautomată pe curent alternativ, dar uneori și în curent continuu, de exemplu, la lucrul în câmp, la sudarea metalului subțire etc. Dispozitivul semi-automat este proiectat pentru un fir cu diametrul de 2 mm, un curent de 200-650 a și un viteza de sudare (deplasarea arcului de-a lungul cusăturii) 15-40 m/h Un fir cu diametrul de 1,6 mm poate fi folosit la curenți de 150-450 A și un fir cu diametrul de 1,2 mm la curenți de 100-170 A. În ciuda curenților de sudare relativ mici, topirea profundă a metalului de bază (până la până la 10-12 mm ), ceea ce face posibilă sudarea metalelor nu numai de grosimi mici, ci și de mari. Adâncimea semnificativă de topire se explică prin densitatea mare de curent.

Dispozitivele semiautomate cu furtun se dovedesc adesea a fi mai profitabile decât sudarea automată și manuală. Sunt folosite pentru sudarea metalelor cu grosimea de 2-3 mm până la cea mai mare grosime întâlnită în practică, pentru sudarea tuturor tipurilor de suduri cap la cap - simple și dublu fețe, cu și fără margini teșite, suduri de filetîn îmbinări în T și în poală, precum și în cusături cu fante. Mașinile semi-automate cu furtun pot efectua nu numai cusături continue, ci și intermitente; sunt utilizate cu succes atât în fabrică, cât și în câmp în aer liber, de exemplu, la sudarea îmbinărilor de conducte, la construcția de structuri metalice de construcții, cadre ale clădirilor înalte etc.

Diferența dintre mașinile automate și dispozitivele semiautomate cu furtun este mai degrabă condiționată. După fixarea suportului mașinii semiautomate și deplasarea produsului sub acesta în linie dreaptă sau rotirea acestuia, se obține un automat cu arc. Există mașini cu furtunuri; în ele, sârma de la furtun nu intră într-un suport manual, ci într-un cap de sudură autopropulsat compact care se deplasează de-a lungul liniei de sudare.

Consumabile de sudura. Sârmă de sudură

Pentru sudarea și suprafața cu electrozi consumabili, se folosesc următoarele:

sârmă de sudură din oțel (GOST 2246-70);

sârmă de oțel dură (10543-75);

sarma de sudura din aluminiu aliaje de aluminiu(GOST 7871-63);

bare din fontă pentru sudare și suprafață (GOST 2671-70);

sârmă cu miez de flux (conform specificații);

sârmă solidă aliată goală (conform specificațiilor).

Sârma de sudură de oțel este utilizată la fabricarea electrozilor acoperiți pentru sudarea manuală cu arc, pentru sudarea automată și semiautomată cu arc submers și în gazele de protecție, precum și metalul de umplutură în sudare cu gaz, argon-arc și alte tipuri de sudare.

În funcție de marca de sârmă, se poate aprecia compoziția chimică a acestuia în funcție de simbolul pentru conținutul elementelor principale din standardele pentru clasele de oțel. În mod similar, se descifrează tipul de electrod, ceea ce garantează compoziția chimică a metalului de sudură.

După literele SV (sudare) există numere care arată conținutul mediu sau aproximativ de carbon în sutimi de procent, literele și cifrele arată conținutul mediu al unui anumit element în procente.

Cele mai utilizate în industrie sunt firele cu emisii scăzute de carbon SV-08, SV-08A, SV-08GA, SV-10GA și SV-08G2S cu aliaj scăzut. Trebuie remarcat faptul că există și sârmă de sudură SV-08AA, care diferă de sârma SV-08A printr-un conținut mai scăzut de sulf și fosfor. Litera A de la sfârșitul simbolurilor pentru clasele de sârmă cu conținut scăzut de carbon și aliaje scăzute indică o puritate crescută a metalului în ceea ce privește conținutul de sulf și fosfor. Sârma SV-08A are un conținut redus de sulf și fosfor.

Gaz de protecție

Dioxid de carbon? gaz incolor cu miros ușor. Când presiunea crește, se transformă într-un lichid, care se numește acid carbonic, iar când este puternic răcit, se solidifică, ceea ce se numește „gheață carbonică”. Pentru sudare, se utilizează dioxid de carbon alimentar și dioxid de carbon de sudare de clasa I și a II-a cu un conținut de volum de gaz pur de cel puțin 98,5, 99,5 și, respectiv, 99,0%.

Gazul se obtine din calcar, cocs, antracit prin ardere in cuptoare speciale din gaze naturale si de cazan si prin alte metode.

Argon? gaz inert, incolor și inodor, mai greu decât aerul, care asigură o protecție fiabilă a bazinului de sudură. Argonul este împărțit în grad:

* asemănător cu gazul argon și rar, clasa întâi pentru tăierea cu plasmăși sudura cu electrozi consumabili.

* argon de înaltă frecvență? rar clasa întâi, rar clasa a doua și asemănător cu gazul.

Argonul de înaltă calitate este utilizat pentru sudarea aliajelor de titan, zirconiu, molibden și alte metale și aliaje active. Argonul de clasa I este conceput pentru sudarea aliajelor de aluminiu și magneziu; Argon de clasa a doua pentru sudarea pieselor din aluminiu pur, inoxidabil și aliaje rezistente la căldură. Ele stochează și transformă argonul în cilindri de fier fără sudură.

Mod de sudare semi-automat

curent de gaz de sudare semi-automat

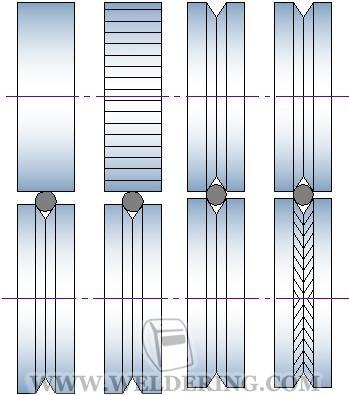

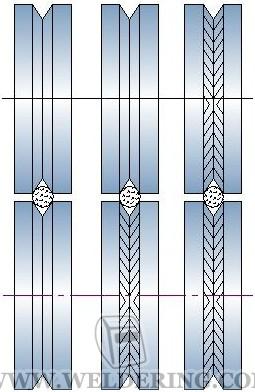

La dezvoltarea tehnologiei de sudare automată și semiautomată cu arc scufundat, este necesar să se țină cont de caracteristicile conexiunii și pregătirea marginilor pentru sudare, precum și de posibilitatea de a efectua sudarea în funcție de diferite opțiuni.

Modurile selectate ar trebui să asigure o penetrare continuă în timpul sudării articulațiile cap la capși obținerea unei cusături a unui picior dat la sudarea teului și conexiuni de colt. În toate cazurile, condițiile de sudare trebuie să asigure o bună formare a cusăturilor. Atunci când alegeți modurile de sudare cu arc submers automat și semiautomatic, este necesar să se țină cont de un număr mare de factori diferiți care afectează formarea și proprietățile mecanice ale sudurilor.

Forma sudurilor și forma de pătrundere (penetrare) se caracterizează prin: adâncimea de pătrundere a metalului de bază; lățimea de penetrare sau lățimea de sudură; înălțimea rolei (îngroșare); factor de formă de penetrare; zona zonei de penetrare; zona zonei de suprafață; raport care determină proporția metalului de bază în formarea cusăturii.

Schimbarea modului de sudare și altele factori tehnologici afectează dimensiunile sudurilor în moduri diferite.

Odată cu creșterea puterii curentului la un diametru constant al firului electrodului, crește cantitatea de căldură introdusă în produs și cantitatea de metal de bază topit, precum și forța de suflare (presiunea gazului) a arcului, ceea ce contribuie la deplasarea metalului de sub arc și adâncirea acestuia în metalul de bază. Acest lucru crește adâncimea de penetrare a metalului de bază și ponderea acestuia în formarea cusăturii. Datorită „imersiunii” semnificative a arcului în metalul de bază, lățimea cusăturii crește puțin. Volumul metalului electrodului topit crește, ceea ce duce la o creștere a îngroșării sudurii.

O modificare a densității curentului afectează în mod semnificativ adâncimea și lățimea de penetrare (pentru un electrod de același diametru cu un curent în creștere). Cu toate acestea, densitatea de curent se modifică și la un curent de sudare constant, dar cu o modificare a diametrului electrodului.

Odată cu creșterea densității curentului, adâncimea de penetrare și îngroșarea sudurii cresc aproape liniar; lăţimea de pătrundere creşte într-o măsură mai mică şi chiar scade după o anumită limită.

Creșterea tensiunii se datorează prelungirii arcului; în acest caz, proporția de căldură folosită la topirea fluxului crește. O creștere a cavității în care arde arcul duce la o creștere a lățimii de penetrare și o scădere ușoară a adâncimii de penetrare și la îngroșarea sudurii. O creștere a vitezei de sudare reduce timpul efectului termic al arcului asupra metalului de bază, drept urmare se reduce adâncimea și mai ales lățimea pătrunderii.

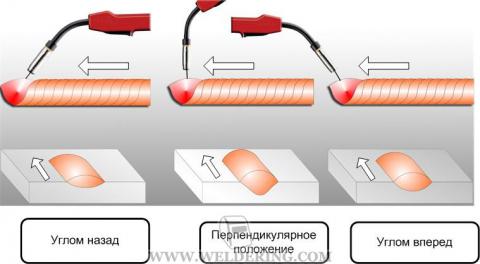

Electrodul în plan longitudinal de-a lungul axei cusăturii poate fi perpendicular pe cusătură sau poate avea o înclinare - „unghi înapoi” sau „unghi înainte”. Procesul de sudare cu un unghi de spate diferă puțin de sudare electrod vertical. Pentru sudarea cu electrodul înclinat într-un unghi înainte, sunt caracteristice următoarele caracteristici: căldura este disipată înaintea arcului, metalul este deplasat de sub arc într-o măsură mai mică, adâncimea de penetrare scade, dar marginile sudate se încălzesc mai mult. , care elimină pericolul ca sudura să nu se topească cu metalul de bază la viteze mari de sudare (mai mult de 80-100 m/h).

O modificare a prelungirii electrodului în limitele practic posibile (30-50 mm) nu afectează dimensiunile sudurii.

Prin înclinarea produselor, sudarea se poate face „în jos” sau „în sus”. La sudarea în vale, metalul lichid curge sub arc și reduce adâncimea de penetrare a metalului de bază. La sudarea în sus, gravitația contribuie la deplasarea metalului lichid de sub arc: arcul se scufundă mai adânc în metalul de bază și adâncimea de penetrare crește, iar lățimea scade.

Formarea corectă a cusăturilor este posibilă atunci când unghiul de înclinare a cusăturii față de orizont în direcția longitudinală nu este mai mare de 8-10°. Unghiul de înclinare a produsului în direcția transversală (rotirea cusăturii) nu trebuie să depășească 10-20°.

Deoarece mulți factori influențează dimensiunile sudurii, pentru a accelera selecția modurilor de sudare, de regulă, se folosesc tabele prestabilite, întocmite pe baza unui număr mare de experimente. Cu toate acestea, astfel de tabele sunt de o importanță deosebită și nu permit o prezentare generală a relației dintre parametrii modului de sudare și dimensiunile sudurii.

În funcție de condițiile pentru formarea corectă a cusăturii, viteza de sudare automată ar trebui să se situeze în intervalul 12-75 m / h și semi-automată 10-40 m / h. Totuși, trebuie avut în vedere că o viteză de 30-40 m/h cu sudare semi-automată este permisă doar pe cusături scurte (din cauza oboselii rapide a sudorului).

Trebuie avut în vedere faptul că structurile navelor, de regulă, nu se răstoarnă și cusăturile articulații tee realizat cu un electrod înclinat. În același timp, formarea de înaltă calitate a unei cusături într-o singură trecere se obține la sudarea unei cusături cu un picior de cel mult 8-9 mm. Cusăturile cu picioare mari se realizează în mai multe treceri, pe baza următoarelor date practice: cusăturile cu un picior de 9-14 mm trebuie sudate în 2 treceri, cusăturile cu un picior de 15-16 mm în 3 treceri și cusăturile cu un picior de 17- 20 mm în 4 treceri.

Defecte de sudura

Defecte în suduri se obișnuiește să se numească abaterea de la normele prevăzute de GOST și specificațiile tehnice pentru îmbinările sudate.

Clasificarea defectelor. Defectele îmbinărilor sudate sunt de obicei numite abateri de la normele prevăzute de GOST, condițiile tehnice și desenele de proiect. Aceste standarde prevăd: dimensiunile geometrice ale sudurilor (înălțime și lățime), etanșeitatea, rezistența, plasticitatea, compoziția chimică și componentele structurale ale metalului sudat.

Defectele sudurilor și îmbinărilor sunt foarte diverse. Se pot distinge următoarele grupuri principale de defecte:

format ca urmare a unei încălcări a tehnologiei de asamblare (deplasarea marginilor sudate, axele țevilor, discrepanța între decalajul dintre piesele sudate etc.);

existente in metalul pieselor sudate (fisuri, delaminari, apusuri si captivitate), pe marginile sudate sau in apropierea cusaturii; aceste defecte pot afecta formarea cusăturii;

cauzate de sudarea slabă a metalului de bază (tendința de a forma fisuri la rece și la cald în îmbinarea de bază);

format ca urmare a inconsecvențelor în compoziția chimică și proprietățile tehnologice ale materialelor de umplutură;

rezultate din încălcare proces tehnologic sudare sau tratament termic (nepotrivire a componentelor structurale, decupări, pori, lipsă de penetrare, arsuri, incluziuni de zgură, cusături slăbite);

care apar în timpul sudării sau în timpul răcirii structurii din cauza nepotrivirii dispozitivelor de prindere, conductorilor și altor echipamente;

formate în timpul exploatării structurilor.

În funcție de natura apariției, defectele îmbinărilor sudate pot fi împărțite în externe și interne.

Defectele externe sunt neconformități dimensiuni geometrice cusătură (întărire excesivă sau insuficientă, lățime neuniformă a cusăturii), detartrare neuniformă, cratere nesudate, subtăieri, pori, incluziuni de zgură și fisuri care ies la suprafață.

Defectele interne nu sunt pătrunderi între marginile pieselor de sudat, nu pătrunderi la rădăcina sudurii, arderea metalului, fisurile interne, porii de gaz și incluziunile de zgură care nu ies la suprafață, componentele structurale, nepotrivirea materialelor de produsele de sudat.

După dimensiune, defectele sunt împărțite în macroscopice, care sunt clar vizibile cu ochiul liber sau văzute cu o lupă cu o mărire de până la 10-20 de ori și microscopice, văzute la microscop cu o mărire de 50 până la 1500 de ori.

Defecte macroscopice și microscopice și motivele formării lor. Formarea nesatisfăcătoare a cusăturii se caracterizează prin lățimea și înălțimea cusăturii mari solzoase, inegale, prezența afundarii și arsurilor, precum și cratere nesudate.

Decupările sunt adâncituri (caneluri) la punctul de tranziție al metalului de bază la metalul de sudură, cusătură (Fig. 118, a). Decupările sunt defecte periculoase care pot duce la defectarea produsului sudat.

Decupările sunt eliminate prin suprafața cusăturilor subțiri (fir) cu electrozi de diametre mici.

Burn-through-urile (Fig. 118.6) se formează ca urmare a unui curent mare de sudare, datorită unei mici tociri a marginilor produsului sudat, a unui spațiu mare între marginile care trebuie sudate și, de asemenea, datorită vitezei neuniforme de sudare. Arsurile sunt defecte inacceptabile și trebuie corectate.

Nu pătrunderi nu sunt fuziune între margele individuale, metalul principal și depus, și nu umplerea cu metal a secțiunii de proiectare a sudurii (Fig. 118, c). Cu o canelură în formă de V, este posibil să nu existe pătrunderi la rădăcina sudurilor cap la cap, ci cu o canelură în formă de X, în centrul cusăturii. Lipsa de penetrare poate fi, de asemenea, în sudurile cap la cap și filet și poate provoca defecțiuni structurale ca urmare a concentrațiilor crescute de tensiuni și a scăderii suprafeței. secțiune transversală cusătură metalică.

Fisurile (Fig. 118,d) sunt cele mai periculoase defecte. Apariția fisurilor este asociată cu compoziția chimică a metalului de bază și depus, precum și cu viteza de răcire. îmbinare sudata iar cu rigiditatea conturului sudat.

Fisurile formate în timpul procesului de sudare se numesc calde, iar după răcirea metalului - la rece.

Fisurile reduc rezistența statică, dinamică și la vibrații a structurii. Ca urmare a sarcinilor dinamice, fisurile se dezvoltă rapid (creștere în dimensiune) și conduc la defecțiuni structurale. Formarea fisurilor este afectată de temperatura ambiantă (cu cât temperatura ambiantă este mai mică, cu atât este mai mare probabilitatea de fisurare). La sudarea scăzută oteluri carbon fisurile sunt rare.

Porii de gaz (Fig. 118, e) se formează în cusătură din cauza suprasaturației cu gaze a metalului topit al bazinului de sudură. Porii pot fi interni, neexpuși la suprafața sudurii, și externi, orientați spre suprafața sudurii. Ele pot fi singure, grupate sau aranjate în lanț.

Apariția porilor în produsul sudat reduce proprietățile mecanice ale metalului depus (rezistența la impact, unghiul de încovoiere, rezistența la tracțiune) și încalcă etanșeitatea produsului.

Incluziunile nemetalice sunt contaminare cu metal. Acestea sunt cel mai adesea zguri care nu au avut timp să plutească la suprafața metalului în procesul de cristalizare. Incluziunile nemetalice reduc secțiunea de lucru a sudurii și conduc la o scădere a rezistenței îmbinării sudate.

Secvența de control. Pentru a asigura calitatea și fiabilitatea îmbinărilor sudate, este necesar să se efectueze un control preliminar, control pas cu pas, control al îmbinărilor sudate finite.

În timpul controlului preliminar, verificați: consumabile de sudare(electrozi, sudare, sârmă, fluxuri și gaze) și material pentru detectarea defectelor;

echipament de sudură, montaj si sudura, instrumente, instrumente, echipamente și dispozitive pentru detectarea defectelor.

Trebuie verificate calificările sudorilor, inspectorilor și lucrătorilor ingineri și tehnici implicați în controlul sudurilor.

Controlul pas cu pas include: controlul pregătirii pieselor pentru sudare, modurile de sudare și corectitudinea suturii;

controlul în timpul procesului de sudare a stării echipamentelor, a calității și conformității materialelor de umplutură și a instrumentelor.

Controlul îmbinărilor sudate finite se realizează după tratament termic (dacă este prevăzut de cerințele procesului tehnologic).

Controlul sudurii

O inspecție externă verifică piesa de prelucrat pentru sudare (prezența apusurilor de soare, lovituri, rugină), asamblarea corectă, locația corectă a chinelor, tăierea pentru sudare, cantitatea de tocire. Este posibilă detectarea defectelor externe prin inspecția externă a produsului sudat finit? nu pătrunderi, slăbiri, arsuri, cratere nesudate, subtăieri, fisuri exterioare, pori de suprafață, deplasarea elementelor sudate.

Înainte de inspecție, sudura și suprafața metalului de bază adiacent pe ambele părți pentru 15-20 mm de sudură sunt curățate de stropi de metal, zgură și alți contaminanți. Examinați cu ochiul liber sau cu lupa de 5-10 ori. În timpul unei examinări externe, pentru a identifica defectele externe, cusăturile sunt măsurate cu diverse instrumente de măsurare și șabloane. Măsurătorile stabilesc corectitudinea sudurilor și conformitatea acestora cu GOST, desene și specificații. La îmbinările cap la cap se verifică lățimea și înălțimea armăturii, în colț și cusături tee? dimensiunea picioarelor din fig. 3 prezintă șablonul de proiectare universal al lui A. I. Krasovsky și exemple de utilizare a acestuia. Vor fi forate limitele fisurilor identificate. Când metalul este încălzit la o culoare roșu vișiniu, crăpăturile apar ca linii în zig-zag întunecate.

Orez. 3 sudura file

Testul pneumatic se efectuează conform GOST 3242-79. Testul se efectuează pe containere și conducte care funcționează sub presiune. Produsele de dimensiuni mici se etanșează cu dopuri și se alimentează cu aer, azot sau gaze inerte vasul de testare sub presiune, a cărui valoare este cu 10-20% mai mare decât cea de lucru. Vasele de volum mic sunt scufundate într-o baie de apă, unde se găsesc locuri defecte. Când se testează produse de dimensiuni mari, structura supusă testului este etanșată, după care i se alimentează gaz? sub presiune, cu 10-20% mai mare decât presiunea de lucru. La testarea sub presiune, nu este permisă atingerea sudurilor. Testele trebuie efectuate în încăperi izolate.

metoda vacuumului. Uneori, etanșeitatea cusăturilor este verificată nu prin creșterea presiunii, ci prin crearea unui vid. Pentru a face acest lucru, pe o anumită secțiune a cusăturii este instalată o cameră de vid specială cu un capac transparent. Toate sudurile sunt mânjite cu apă cu săpun, apariția bulelor pe suprafața mânjită a cusăturii este un semn de defecte. Metoda presupune utilizarea camerelor portabile de vid suprapuse pe locul articulației controlate.

Testul amoniacului. Produsul testat este furnizat amoniac într-o cantitate de 1% din volumul de aer la presiune normală, apoi se injectează aer comprimat, ceea ce crește presiunea din produs până la cea necesară pentru testare. Cusăturile exterioare de testat sunt acoperite cu bandă de hârtie. În locurile în care nu există densități, amoniacul lasă pete negre pe hârtie. Banda poate fi, de asemenea, impregnată cu fenolftaleină. Petele vor fi roșii.

Măsuri de siguranță pentru sudarea semi-automată în mediu cu dioxid de carbon

La sudarea și tăierea metalelor cu gaz, flacăra de sudare are un efect dăunător asupra retinei membranei vasculare a ochilor. Stropii de metal topit și zgură sunt, de asemenea, periculoase pentru ochi. Prin urmare, sudorii cu gaz trebuie să lucreze în ochelari de protecție cu filtre speciale de lumină (gradul G-1) selectate în funcție de puterea flăcării de sudare. Ochelarii trebuie să se potrivească perfect pe față. Se recomandă protejarea filtrului de lumină de stropii de metal topit și scântei cu o sticlă simplă înlocuibilă. La sudarea metalelor neferoase, alamei și plumbului, sudarea trebuie efectuată în mașini de protecție.

Pentru a evita arsurile de la stropi de metal topit, pantalonii trebuie purtati la priza, jacheta se inchide cu toti nasturii. Pentru lucrari de sudare se folosesc costume din prelată cu impregnare combinată. Se poate lucra numai cu salopete întregi, uscate, nu unse. Buzunarele jachetei sunt închise cu clape, capetele mânecilor sunt legate cu panglici. După muncă, hainele trebuie să fie uscate.

La efectuarea lucrărilor cu flacără gaz, generatorul de acetilenă trebuie amplasat la cel puțin 10 m de locul de muncă, precum și de orice altă sursă de incendiu și scântei și la cel puțin 5 m de buteliile cu oxigen și alte gaze combustibile. Este interzis ca un sudor cu gaz și un tăietor cu gaz să se deplaseze în afara locului de muncă cu o lanternă sau un tăietor aprins. În timpul pauzelor de lucru, flacăra arzătorului sau tăietorului trebuie stinsă și supapele bine închise.

Locul de muncă ar trebui să aibă un manual de lucru pentru funcționarea acestui generator de acetilenă.

Cel puțin o dată pe lună, generatoarele și blocurile de apă sunt demontate pentru curățenie majoră.

În cazul unui incendiu invers, închideți imediat supapa de acetilenă a arzătorului sau pistoletului și apoi supapele de oxigen. După fiecare lovitură de retur, arzătorul sau tăietorul trebuie răcit în apă curată și rece, iar canalele de evacuare ale muștiștilor și vârfurilor trebuie curățate cu ace de alamă și lemn. În cazul unei defecțiuni a supapei de oxigen sau acetilenă, lanterna sau lanterna trebuie returnate pentru reparație.

Când lucrați cu tăietoare cu kerosen, trebuie respectate următoarele reguli: înainte de lucru, verificați cu atenție etanșeitatea tuturor conexiunilor; inspectați tăietorul, rezervorul de kerosen și asigurați-vă că sunt în stare bună; Presiunea din rezervor trebuie să fie mai mică decât presiunea de lucru a oxigenului, altfel kerosenul va pătrunde în canalele de oxigen ale pistolului și furtunul de oxigen, ceea ce poate duce la recul. Rezervorul este umplut cu lichid? rezervor la capacitate maximă. Înainte de a aprinde dispozitivul de tăiere cu kerosen, evaporatorul este încălzit cu un suflator sau într-o cutie de conserve plină cu cârpe, se scurge puțin lichid inflamabil, se dă foc și evaporatorul este încălzit cu o flacără. După aceea, se aprinde o flacără de încălzire.

Găzduit pe Allbest.ru

Documente similare

Principiul de funcționare, proiectarea echipamentelor pentru sudarea automată. Tehnologie de sudare a sudurilor rotative sub un strat de flux, nerotativ - într-un mediu cu gaz de protecție. Mașini autopropulsate, tehnologie pentru sudarea sudurilor extinse sub un strat de flux.

rezumat, adăugat 23.06.2015

Aplicarea sudurii sub un strat de flux electric conductor pentru sudarea automată. Avantajele metodei de sudare cu arc scufundat, limitări ale domeniului de aplicare. Tipuri tipice de suduri. Instalații automate pentru sudare cu arc și suprafață, moduri de funcționare.

carte, adăugată 03.06.2010

Echipament pentru sudarea semiautomată cu arc submers. Dispozitiv post și semi-automat. Fluxuri fuzionate și nefuzionate. Indicele de bazicitate a fluxului ca unul dintre indicatorii de evaluare a proprietăților de sudare și tehnologice ale fluxului, a caracteristicilor mecanice ale metalului.

test, adaugat 29.01.2011

Caracteristici ale strungului de șurub model 1K62. Esența procesului de sudare automată cu arc scufundat. Defecte la îmbinările sudate. Prevederi generale pentru acoperirea cu fosfat a conductelor. Pregătirea suprafeței produselor înainte de fosfatare.

lucrare de termen, adăugată 13.05.2009

Clasificarea sudurii prin topire electrică în funcție de gradul de mecanizare a procesului de sudare, tipul de curent, polaritate, proprietățile electrodului, tipul de protecție a zonei de sudare de aerul atmosferic. Caracteristici ale sudării cu arc scufundat și în gaze de protecție.

prezentare, adaugat 01.09.2015

Informatii generale despre oțel 18G2AFps. Determinarea rezistenței la impact, a temperaturii punctelor critice, echivalent carbon. Caracteristici ale tehnologiei de sudare a oțelului structural slab aliat. Schema și esența sudării automate cu arc scufundat.

rezumat, adăugat 24.03.2015

Esența procesului de sudare cu arc în gazele de protecție. Descriere structura sudata. Justificarea alegerii materialului, tipului de producție și echipamentului. Calculul modurilor de sudare. Siguranță, măsuri de stingere a incendiilorși protecția mediului.

lucrare de termen, adăugată 13.02.2012

Istoria dezvoltării sudării în gazele de protecție. Caracteristici și tipuri de sudare a oțelurilor cu conținut scăzut de carbon și slab aliate în gaze de protecție, echipamente utilizate în etapa actuală, metode și tehnici. Descrierea produsului sudat cu gaze de protectie.

lucrare de termen, adăugată 20.06.2013

Dezvoltarea și aplicarea industrială a sudurii. Principalele defecte ale sudurilor și îmbinărilor realizate prin sudare prin topire. Încălcarea formei sudurii. Influența defectelor asupra rezistenței îmbinărilor sudate. Abateri de la cerințele de bază ale standardelor tehnice.

lucrare de termen, adăugată 13.06.2016

Istoria meșteșugului de sudare. Clasificarea metodelor de sudare. Conceptul de sudabilitate. Schema de pregătire a metalului pentru sudare. Clasificarea electrozilor. Calculul îmbinărilor sudate pentru rezistență. Defecte la îmbinările sudate. Scule si accesorii aparatului de sudura electric.

LA categorie:

Suprafaţare

Tehnologia sudării semiautomate în gaz de protecție

Gazele active sunt folosite ca gaze protectoare, adică cele care pot interacționa cu alte elemente în timpul procesului de sudare. Astfel de gaze includ dioxid de carbon (CO2) sau amestecuri: 70% dioxid de carbon si 30% argon (sau oxigen) -I pentru sudarea otelurilor carbon; 70% argon și 30% dioxid de carbon - pentru sudarea oțelurilor aliate.

Aplicație amestecuri de gazeîn loc de 100% dioxid de carbon, crește productivitatea, eficiența, calitatea sudurii și reduce posibilitatea de deteriorare a organelor respiratorii ale sudorului.

Avantajul sudurii protejate cu gaz este, de asemenea, că acoperiri puternice anticorozive (galvanizare, etc.) pot fi aplicate produselor sudate realizate prin acest procedeu fără pregătire specială. Se recomandă utilizarea sudării în gaze de protecție pentru îmbinarea metalelor subțiri (0,1 -1,5 mm).

Dintre toate tipurile de sudare cu arc, sudarea semiautomată în gaze de protecție are cea mai mică intensitate a muncii.

Dioxid de carbon. La presiunea atmosferică normală, densitatea specifică a dioxidului de carbon este de 0,00198 g/cm3. La o temperatură de 31°C și o presiune de 75,3 kgf/cm2, dioxidul de carbon se lichefiază. Temperatura de lichefiere a gazului la presiunea atmosferică este de -78,5° C. Dioxidul de carbon este depozitat și transportat în cilindri de oțel la o presiune de 60-70 kgf/cm2. Un cilindru standard cu o capacitate de 40 dm3 deține 25 kg de dioxid de carbon lichid, care, atunci când este evaporat, dă 12.625 dm3 de gaz. Dioxidul de carbon lichid ocupă 60-80% din volumul cilindrului, restul volumului este umplut cu gaz evaporat.

Dioxidul de carbon lichid este capabil să dizolve apa; prin urmare, dioxidul de carbon eliberat în cilindru trebuie să fie uscat înainte de a fi alimentat în zona arcului; concentrația sa trebuie să fie de cel puțin 99%.: Dacă dioxidul de carbon conține umiditate, atunci porozitatea cusăturii este inevitabilă.

Pentru sudare utilizați produs special sudarea dioxidului de carbon; puteți folosi și dioxid de carbon alimentar.

Dioxidul de carbon alimentar conține multă umiditate; de aceea, înainte de sudare, gazul trebuie uscat trecând printr-un cartuş umplut cu sulfat de cupru deshidratat sau printr-un desicant cu silicagel.

Dioxidul de carbon de sudare (GOST 8050-76) îndeplinește următoarele cerințe tehnice: pentru gradul I CO2 cel puțin 99,5%, gradul II - 99%; vaporii de apă pentru gradul I nu sunt mai mari de 0,18%, pentru gradul II - 0,51%.

Cand numarul statiilor de sudare este mai mare de 20, este indicat ca alimentarea lor centralizata cu dioxid de carbon sa fie alimentata prin conducta de la rampa sau de la statia de gazeificare. Statii de sudura se recomanda echiparea cu electrovalve care sa permita pornirea automata a alimentarii cu gaz inainte de aprinderea arcului si oprirea gazului dupa stingerea arcului. Fiecare stâlp trebuie să aibă un debitmetru (rotametru).

În stare atomică, oxigenul, azotul și hidrogenul intră într-o combinație chimică cu elementele topite din sârma de sudură și metalul care este sudat.

Formarea de CO gaz duce la formarea de pori. În plus, porii în timpul sudării în dioxid de carbon pot fi rezultatul umidității, ruginii și influenței azotului atmosferic.

Pentru a suprima CO, creșteți cantitatea de mangan și siliciu care sunt arse intens din sârma de sudură în timpul sudării, utilizați sârmă cu electrod cu un conținut ridicat de mangan și siliciu (mărcile Sv-08G2S, Sv-08GS etc.). La sudarea oțelurilor cu conținut scăzut de carbon, conținutul de siliciu din metalul sudat mai mult de 0,2 și mangan mai mult de 0,4% previne formarea porilor. Gradul de oxidare a metalului și formarea porilor sunt afectate de conditii tehnologice sudare (lungimea arcului, cantitatea de gaz furnizată arcului, tipul și polaritatea curentului, diametrul firului și densitatea curentului la electrod). Sudarea DC cu polaritate inversă produce mai puțină oxidare și o calitate mai bună a sudurii decât polaritatea dreaptă. La sudarea cu o sârmă cu diametrul de 0,3-1,2 mm, efectuată la viteze mari de alimentare a sârmei în arc, există mult mai puțină oxidare a elementelor decât la sudarea cu un fir cu un diametru de 1,6-2 mm la sârmă mică. vitezele de avans.

Densitatea de curent pe electrod la sudarea în dioxid de carbon nu trebuie să fie mai mică de 80 A/mm2. În acest mod, pierderile datorate stropirii metalului electrodului nu depășesc 10-15%.

Institutul de sudare electrică numit după E. O. Paton a dezvoltat un fir de sudură de marca Sv-08G2SNMT pentru sudare oteluri de structura, care are proprietăți mai mari decât firul Sv-08G2S. Acest fir face posibilă reducerea semnificativă a stropirii metalului electrodului în comparație cu firul Sv-08G2S și îmbunătățește formarea sudurilor, a căror suprafață este netedă, fără fulgi.

La un curent de sudare de 400-420 A și mai mult (diametrul firului 2 mm, polaritate inversă), are loc un transfer cu jet al electrodului metalic. Sârma Sv-08G2SNMT poate efectua cu succes suduri în vânt, cu goluri și în alte condiții în care este dificil să se evite intrarea aerului în zona arcului. Sudarea cu acest fir permite și utilizarea modurilor forțate, fără formarea de pori în cusături.

Tehnologia de sudare în amestecuri de CO2 și CO2 + Ar sau CO2 + 02. La sudarea în dioxid de carbon, principalele tipuri de îmbinări sudate și a acestora elemente structurale sunt selectate conform GOST 14771-76.

Modurile de sudare aproximative pentru oțelurile cu conținut scăzut de carbon și aliate reduse în dioxid de carbon sunt date în tabel. 58, 59.

Sursa de putere cu arc este un redresor sau convertor de sudare cu o caracteristică externă rigidă sau crescătoare. Sudarea se realizează cu polaritate inversă.

Distanța dintre muștiuc și produs (prelungirea firului) 'la un curent de 60-150 A și o tensiune de arc de 22 V este de obicei luată 7-14 mm, la un curent de 200-500 A și o tensiune de 30- 32 V - 15-25 mm.

Metalul de 1,5-3 mm grosime este sudat suduri cap la cap electrod de greutate. Mai mult metal subțire(0,8-1,2 mm) este sudată pe o căptușeală de cupru sau oțel rămasă.

Mecanizat sudare cu arc electrodul consumabil într-un gaz de protecție este un tip de sudare cu arc electric în care firul electrodului este alimentat automat cu o viteză constantă, iar pistolul de sudură este deplasat manual de-a lungul cusăturii. În acest caz, arcul, ieșirea firului de electrod, bazinul de metal topit și partea sa de solidificare sunt protejate de efectele aerului ambiental printr-un gaz de protecție furnizat zonei de sudare.

Componentele principale ale acestui proces de sudare sunt:

Sursă de energie care furnizează arcul cu energie electrică;

- un mecanism de alimentare care alimentează un fir de electrod în arc cu o viteză constantă, care este topit de căldura arcului;

- gaz de protecție.

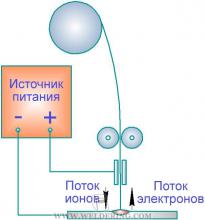

Arcul arde între piesa de prelucrat și firul de electrod consumabil, care este alimentat continuu în arc și care servește ca metal de umplutură. Arcul topește marginile pieselor și ale sârmei, al cărui metal trece la produs în bazinul de sudură rezultat, unde metalul firului de electrod este amestecat cu metalul produsului (adică metalul de bază). Pe măsură ce arcul se mișcă, metalul topit (lichid) al bazinului de sudură se solidifică (adică se cristalizează), formând o sudură care leagă marginile pieselor. Sudarea se realizează cu curent continuu de polaritate inversă, când borna pozitivă a sursei de alimentare este conectată la arzător, iar borna negativă este conectată la produs. Uneori se folosește și polaritatea directă a curentului de sudare.

Redresoarele de sudură sunt utilizate ca sursă de energie, care trebuie să aibă o caracteristică externă curent-tensiune rigidă sau cu scufundare ușoară. Această caracteristică asigură restabilirea automată a lungimii arcului stabilită în cazul încălcării acesteia, de exemplu, din cauza fluctuațiilor mâinii sudorului (aceasta este așa-numita autoreglare a lungimii arcului). Mai detaliat, sursele de energie pentru sudarea MIG / MAG sunt descrise în articol.

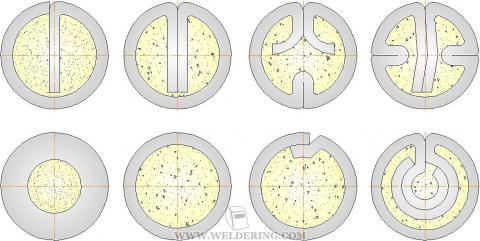

Ca electrod consumabil, poate fi utilizat un fir de electrod cu o secțiune solidă și o secțiune tubulară. Un fir tubular este umplut în interior cu o pulbere de aliaje, zgură și substanțe care formează gaze. Un astfel de fir se numește sârmă cu miez de flux, iar procesul de sudare în care este utilizat este sudarea cu miez de sârmă.

Există o selecție destul de largă de fire de electrozi de sudură pentru sudarea în gaze de protecție, care diferă în compoziție chimică si diametrul. Alegerea compoziției chimice a firului electrodului depinde de materialul produsului și, într-o oarecare măsură, de tipul de gaz de protecție utilizat. Compoziția chimică a firului electrodului trebuie să fie apropiată de compoziția chimică a metalului de bază. Diametrul firului electrodului depinde de grosimea metalului de bază, de tipul de sudare și de poziția sudurii.

Scopul principal al gazului de protecție este de a preveni contactul direct al aerului ambiental cu metalul bazinului de sudură, ieșirea din electrod și arc. Gazul de protecție afectează stabilitatea arcului, forma sudurii, adâncimea de penetrare și caracteristicile de rezistență ale metalului de sudură. Pentru mai multe informații despre gazele de protecție, precum și despre firele de sudură, consultați articolul.

Varietăți ale procesului de sudare MIG / MAG

În Europa, sudarea cu electrozi consumabili protejat cu gaz este abreviată ca MIG/MAG (MIG/MAG). MIG înseamnă „Metal Inert Gas”. Cu acest tip de proces, se folosește un gaz inert (inactiv), adică. unul care nu reacționează chimic cu metalul bazinului de sudură, cum ar fi argonul sau heliul. De regulă, atunci când sudați într-un curat gaz inert, în ciuda protectie buna zona de sudare de la expunerea la aerul ambiant, formarea sudurii se deteriorează, iar arcul devine instabil. Aceste neajunsuri pot fi evitate dacă se folosesc amestecuri de gaze inerte cu mici adaosuri (până la 1 - 2%) de gaze active precum oxigenul sau dioxidul de carbon (CO 2 ).

MAG înseamnă Metal Active Gas. Acest tip de sudare în gaze de protecție include sudarea în amestecuri de gaze inerte cu oxigen sau dioxid de carbon, al căror conținut este de 5 - 30%. Cu un astfel de conținut de oxigen sau dioxid de carbon, amestecul devine activ, adică afectează cursul proceselor fizico-chimice în arc și bazin de sudură. Sudarea oțelurilor cu conținut scăzut de carbon poate fi efectuată în mediu pur cu dioxid de carbon (CO 2 ). În unele cazuri, utilizarea dioxidului de carbon pur oferă o formă mai bună de penetrare și reduce tendința de formare a porilor.

Deoarece cu această metodă de sudare, sârma cu electrod este alimentată automat, iar pistolul de sudură se mișcă manual de-a lungul cusăturii, această metodă de sudare se numește mecanizată, iar instalația de sudare este numită aparat mecanizat ( sudare semiautomată). Cu toate acestea, sudarea protejată cu gaz poate fi efectuată și automat atunci când sunt utilizate cărucioare mobile sau capete de sudură mobile.

Domenii de utilizare

Procesele de sudare MIG sau MAG sunt potrivite pentru sudarea tuturor metalelor comune, cum ar fi nealiate și oțeluri slab aliate, otel inoxidabil, aluminiu și alte metale neferoase. Mai mult, acest proces de sudare poate fi utilizat în toate pozițiile spațiale. Datorită numeroaselor sale avantaje, sudarea MIG/MAG este utilizată pe scară largă în multe industrii.

Aparat de sudura pentru sudare MIG/MAG

Se compune din:

Sursa de energie a arcului de sudare;

- mecanism de alimentare a firului cu electrod;

- lanterna de sudura;

- panoul de control al dispozitivului (combinat cu o sursă de alimentare și uneori cu un alimentator de sârmă cu electrozi).

Tipic aspect masina mecanizata de sudura pentru sudarea MIG/MAG

Sursă de putere este conceput pentru a furniza arcului de sudura energie electrica care sa asigure functionarea acestuia ca sursa de caldura. În funcție de caracteristicile unui anumit proces de sudare, sursa de alimentare trebuie să aibă anumite caracteristici (forma necesară a caracteristicii curent-tensiune externă - caracteristica I–V, inductanță, o anumită valoare a tensiunii în circuit deschis și a curentului de scurtcircuit, intervalele necesare de curent de sudare și tensiune de arc etc.). Pentru sudarea MIG/MAG se folosesc surse de curent continuu (redresoare sau generatoare) cu un VVC dur (înclinat). Gama de curenți de sudare pe care o furnizează sursele de alimentare pentru mașinile de sudură mecanizată este de 50 - 500 A. Dar, de regulă, se folosesc moduri în intervalul 100 - 300 A. Pentru mai multe informații despre sursele de energie pentru sudarea cu arc, vezi Surse de alimentare pentru sudare cu arc

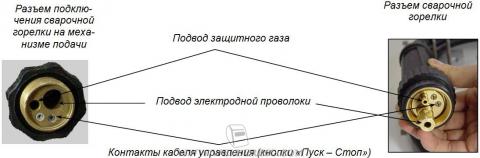

Mecanism de alimentare a sârmei este conceput pentru a alimenta firul de electrod consumabil în arc la o viteză dată. Componentele principale ale mecanismului de alimentare a firului cu electrod sunt prezentate în figura de mai jos.

Prin conectorul pentru conectarea pistoletului de sudură și a mecanismului de alimentare, firul electrodului și gazul de protecție sunt furnizate în zona de sudare, iar butonul „Start - Stop” de pe pistoletă este conectat la circuitul de control al mecanismului de alimentare. Conectorul prezentat în figura de mai jos este un conector standard Euro. În practică, pot fi întâlnite și alte tipuri de conectori.

Un element obligatoriu al panoului de control pentru mecanismul de alimentare este controlerul vitezei de alimentare a firului cu electrod. Uneori, pentru comoditatea ajustării parametrilor modului de sudare, mai ales în cazul utilizării alimentatoarelor portabile, pe această consolă poate fi amplasat și un regulator de tensiune de arc, ca în cazul prezentat în figură.

Pentru sudarea mecanizată cu un electrod consumabil în gaze de protecție (MIG / MAG), se folosesc două tipuri de alimentatoare:

Cu 2 role de antrenare;

- cu antrenare cu 4 role.

În imaginile de mai jos din stânga este prezentată una dintre cele 2 antrenări cu role ale mecanismului de alimentare (rola superioară este rola de presiune). Dispozitivele de acţionare de acest tip sunt utilizate numai pentru tragerea de sârmă de oţel solidă. Aceeași figură din dreapta arată un exemplu de mecanism de alimentare cu antrenare cu 4 role, care este recomandat pentru tragerea de fire cu miez flux și fire din materiale moi (aluminiu, magneziu, cupru), deoarece asigură o alimentare stabilă a firului cu mai puțină apăsare. presiune asupra rolelor de presiune, ceea ce previne ruperea firului.

În acționările moderne ale mecanismului de alimentare, de regulă, se folosesc role cu un design special - cu un angrenaj de antrenare. Astfel, după ce cilindrul de presiune este apăsat pe cilindrul de antrenare și angrenajele acestora sunt cuplate, transmiterea forței de tragere de la antrenamentul de alimentare la firul de electrod se realizează prin ambele role.

Profilul rolelor de alimentare (adică forma suprafeței sau canelurii) depinde de materialul și construcția sârmei de umplere. Pentru sârmă solidă de oțel, rolele de prindere sunt cu suprafață plană sau moletate și cu canelură în V și rolele de antrenare cu canelură în V și uneori moletate.

Pentru firele din materiale moi (aluminiu, magneziu, cupru), se folosesc role cu o canelură netedă în formă de U sau în formă de V. Rolele crestate nu trebuie folosite, deoarece provoacă formarea de mici așchii care înfundă canalul de ghidare din arzător.

Pentru sârmă cu miez de flux, se folosesc role cu o canelură netedă în formă de V (în antrenările cu 4 role ale mecanismului de alimentare) sau cu o canelură în formă de V cu crestătură.

Rolele variază în adâncimea canelurii în funcție de diametrul firului. Diametrul nominal al firului de electrod pentru această rolă este indicat pe suprafața sa laterală.

Mecanismele de alimentare sunt realizate de mai multe tipuri:

- într-o singură carcasă cu o sursă de alimentare (pentru compactitate)

- plasat pe sursa de alimentare (pentru dispozitive de mare putere)

- portabil (pentru extinderea zonei de serviciu de sudare)

Mecanismul de alimentare a sârmei poate fi, de asemenea, încorporat în lanternă. În acest caz, firul electrodului este împins prin furtun de către mecanismul standard de alimentare și simultan scos din acesta de către mecanismul pistoletului. Acest sistem ("push-pull") permite utilizarea arzatoarelor cu furtunuri semnificativ mai lungi.

În unele mecanisme de alimentare, bobina de sârmă este plasată în exterior. Acest lucru facilitează înlocuirea acestuia. Acest lucru este important pentru cazurile în care, din cauza modului intensiv de funcționare, firul din bobină se epuizează rapid.

Dispozitivul de frânare a bobinei prevăzut în mecanismele de alimentare previne derularea spontană a acesteia.

Panoul de control al dispozitivului conceput pentru a regla viteza de alimentare a sârmei electrodului și tensiunea circuitului deschis (tensiunea arcului), programarea ciclului de sudare (timp de pre-purjare a gazului, timpul de purjare a gazului după oprirea curentului de sudare, parametrii „pornire uşoară”, etc.), setarea parametrii modului de sudare în impulsuri, setări pentru controlul sinergic al procesului de sudare și pentru alte funcții.

Panoul de control al unei mașini de sudură mecanizată cu un alimentator separat de sârmă cu electrozi poate fi divizat; unele dintre comenzi sunt situate pe panoul frontal al sursei de alimentare (acesta este, în primul rând, butonul de alimentare, regulatorul de tensiune de arc etc.), iar cealaltă parte este pe panoul frontal al mecanismului de alimentare (pentru de exemplu, regulatorul vitezei de alimentare a firului cu electrod).

Unele comenzi (în primul rând tensiunea arcului și viteza de alimentare a sârmei), precum și indicatorii parametrilor modului de sudare, pot fi plasate pe mânerul pistoletului de sudură.

Fotografia de mai jos prezintă câteva tipuri de telecomenzi (de la simplu la complex).

- conceput pentru a direcționa firul electrodului în zona arcului, a furniza curent de sudare, a furniza gaz de protecție și a controla procesul de sudare.

În mod obișnuit, pistoletele de sudură MIG/MAG sunt răcite în mod natural cu aer. Cu toate acestea, pistoletele cu răcire forțată cu apă a cablului de alimentare în furtunul pistolului și capul pistolului de sudură până la duza de gaz sunt, de asemenea, utilizate pentru sudarea la moduri superioare.

La un capăt al furtunului pistoletului există un conector pentru conectarea la mecanismul de alimentare. Prin conectorul pentru conectarea pistoletului de sudură și a mecanismului de alimentare, sârma electrodului și gazul de protecție sunt furnizate zonei de sudare, curentul de sudare este furnizat arcului, iar butonul „Start - Stop” de pe torță este conectat la circuitul de control al mecanismului de alimentare. Furtunul în sine are o spirală prin care firul de sudare, cablul de sudare (de putere), furtun de gaz si cablu de control.

Celălalt capăt al furtunului este conectat la mânerul pistoletului de sudură, în capul căruia se află:

Difuzor cu orificii pentru gaz de protectie;

- varf transportator de curent;

- duza de gaz.

Vârfurile purtătoare de curent sunt proiectate pentru a furniza curent de sudare firului electrodului. Ele vin într-o varietate de modele și sunt fabricate din aliaje pe bază de cupru. Vârfurile trebuie selectate în funcție de diametrul firului de electrod utilizat.

În funcție de designul pistoletului de sudură, duzele de gaz au și forme și dimensiuni diferite.

Pe mânerul pistoletului de sudură există un buton de pornire-oprire. Pe unele tipuri moderne Acolo pot fi plasate și pistolețe de sudură, unele comenzi (în primul rând, tensiunea arcului și viteza de alimentare a sârmei electrodului), precum și indicatorii parametrilor modului de sudare.

Debitmetre de gaz

In instalatiile de sudare se folosesc debitmetre de gaz de tip flotor si clapete. Debitmetrele sau rotametrele de tip plutitor constau dintr-un tub de sticlă cu un orificiu conic intern. Tubul este situat vertical cu capătul lat în sus. În interiorul tubului este plasat un flotor, care se mișcă liber în el. Gazul este adus la capătul inferior al tubului și îndepărtat din cel superior. La trecerea prin tub, gazul ridică flotorul până când golul dintre flotor și peretele tubului atinge o asemenea valoare la care presiunea jetului de gaz echilibrează greutatea flotorului. Cu cât debitul de gaz este mai mare, cu atât plutitorul se ridică mai mult.

![]()

Fiecare debitmetru este echipat cu o diagramă de calibrare individuală, care arată relația dintre diviziunile scalei de pe tub și debitul de aer. Debitele măsurate de rotametru sunt modificate prin modificarea greutății flotorului, făcându-l din ebonită, duraluminiu, oțel rezistent la coroziune sau alte materiale.

Debitmetrul de tip throttling este proiectat pe principiul modificării scăderii de presiune în cameră înainte și după orificiul de throttling cu un orificiu mic. Când gazul trece printr-un orificiu mic, se stabilește o presiune diferită înainte și după diafragmă, în funcție de debitul de gaz. Debitul se apreciază din această cădere de presiune. Este construit un program individual pentru fiecare debitmetru și gaz. Limitele de măsurare a debitului sunt modificate prin modificarea diametrului găurii din diafragmă. Debitmetrele reductoare U-30 și DZD-1-59M sunt construite pe acest principiu, care permit măsurarea debitului de gaz în intervalul 2,5-55 l/min.

Uscătoare pe gaz

Uscătoarele cu gaz sunt utilizate atunci când se utilizează CO 2 umed. dezumidificatoarele sunt disponibile la presiune înaltă și joasă. Dezumidificator presiune ridicata instalat înaintea reductorului. Uscătorul este mic și necesită înlocuirea frecventă a desicantului. Uscătorul de joasă presiune este de dimensiuni considerabile, se instalează după reductorul, nu necesită înlocuirea frecventă a desicantului. Un astfel de uscător este în același timp un receptor de gaz și îmbunătățește uniformitatea alimentării cu gaz. Ca desicant, se folosesc silicagel și alumogel, mai rar sulfat de cupru și clorură de calciu. Silicagelul și sulfatul de cupru, saturate cu umiditate, pot fi restabilite prin calcinare la o temperatură de 250-300°C.

Încălzitorul pe gaz cu dioxid de carbon este un dispozitiv electric și este conceput pentru a încălzi dioxidul de carbon pentru a proteja canalele de gaz de îngheț. Este instalat în fața reductorului. Din motive de siguranță, încălzitoarele cu gaz sunt de obicei realizate cu o sursă de alimentare de joasă tensiune de 20 ... 36 V și, de regulă, sunt conectate la priza corespunzătoare a sursei de alimentare a aparatului de sudură. Pentru a evita supraîncălzirea reductor de gaz ar trebui să fie separat de încălzitor printr-un tub de tranziție de cel puțin 100 mm lungime.

supapă de gaz

Supapa de gaz este utilizată pentru a conserva gazul de protecție. Este recomandabil să instalați supapa cât mai aproape de pistolul de sudură. În prezent, supapele electromagnetice de gaz sunt cele mai utilizate. În dispozitivele semi-automate se folosesc supape de gaz încorporate în mânerul suportului. Supapa de gaz trebuie deschisă astfel încât alimentarea cu gaz de protecție să fie asigurată înainte sau simultan cu aprinderea arcului, precum și alimentarea acestuia după ce arcul se rupe până când craterul de sudură este complet solidificat. Este de dorit să se poată porni și alimentarea cu gaz fără a începe sudarea, ceea ce este necesar la configurarea instalației de sudare.

Mixere de gaz concepute pentru a obține amestecuri de gaze în cazul în care nu este posibilă utilizarea unui amestec pre-preparat din compoziția dorită.

Tipuri de transfer de metal în sudarea MIG/MAG

Procesul de sudare MIG/MAG, fiind un proces cu electrozi consumabili, se caracterizează prin transferul metalului electrodului prin arc în bazinul de sudură. Transferul metalului se realizează prin intermediul picăturilor de metal topit al electrodului formate la capătul firului electrodului. Mărimea și frecvența lor de tranziție la bazinul de sudură depind de materialul și diametrul firului de electrod, tipul de gaz de protecție, polaritatea și valoarea curentului de sudare, tensiunea arcului și alți factori. Natura transferului metalului electrodului determină, în special, stabilitatea procesului de sudare, nivelul de stropire, parametrii geometrici, aspectul și calitatea sudurii.

În sudarea MIG/MAG, transferul de metal are loc în principal sub două forme. În prima formă, picătura atinge suprafața bazinului de sudură chiar înainte de separarea de capătul electrodului, formând un scurtcircuit și provocând stingerea arcului, motiv pentru care acest tip de transfer se numește transfer cu scurtcircuite. De obicei, transferul de metal cu scurtcircuite are loc în condiții scăzute de sudare, adică. curent de sudare scăzut și tensiune scăzută a arcului (un arc scurt asigură că picătura atinge suprafața piscinei înainte de a se separa de capătul electrodului).

Datorită condițiilor scăzute de sudare, precum și a faptului că arcul nu arde o parte din timp, aportul de căldură în metalul de bază în timpul sudării cu scurtcircuite este limitat. Această caracteristică a procesului de sudare pe scurtcircuit îl face cel mai potrivit pentru sudarea tablelor subțiri. Un mic bazin de sudură și un arc scurt care limitează creșterea excesivă a picăturilor asigură un control ușor al procesului și permit sudarea în toate pozițiile spațiale, inclusiv deasupra capului și verticală, așa cum se arată în această imagine.

Atunci când sudarea pe scurtcircuit este utilizată pe îmbinări mai groase, pot apărea subtăieri și lipsă de penetrare.

În a doua formă, picătura se separă de capătul electrodului fără a atinge suprafața bazinului de sudură și, prin urmare, acest tip de transfer se numește transfer fără scurtcircuite. Ultima formă de transfer de metal este subdivizată în transfer de picături grosiere și transfer de picături fine.

Transferul de metal cu cădere mare are loc atunci când sudarea se efectuează la tensiuni înalte de arc (cu excepția scurtcircuitelor) și curenți medii de sudare. Se caracterizează în general printr-o tranziție neregulată a picăturilor mari de metal topit al electrodului (mai mare decât diametrul electrodului) și o rată de transfer scăzută (de la 1 la 10 picături pe secundă). Datorită faptului că gravitația joacă un rol crucial în acest tip de transfer de metal, sudarea este limitată doar la poziția în jos.

La sudare pozitie verticala unele picături pot cădea, ocolind bazinul de sudură (așa cum puteți vedea în această imagine de pe ultimul cadru).

Bazinul de sudură este mare și, prin urmare, greu de controlat, cu tendința de a se scurge în jos când se sudează în poziție verticală sau de a cădea când se sudează în poziție deasupra capului, ceea ce împiedică și sudarea în aceste poziții spațiale. Aceste neajunsuri, precum și formarea neuniformă a sudurii, fac nedorită utilizarea acestui tip de transfer de metal în sudarea MIG/MAG.

Transferul de metal cu picături mici se caracterizează prin picături identice de dimensiuni mici (aproape de diametrul electrodului), care sunt separate de capătul electrodului cu o frecvență înaltă.

Acest tip de transfer este frecvent întâlnit la sudarea cu polaritate inversă amestec protector pe bază de argon și la tensiuni mari de arc și curenți de sudare. Datorită faptului că acest tip de transfer necesită utilizarea unui curent mare de sudare, rezultând un aport mare de căldură și un bazin mare de sudură, acesta poate fi utilizat doar în poziție în jos și nu este potrivit pentru sudarea tablelor subțiri. Este utilizat pentru sudarea și umplerea canelurilor metalice de grosimi mari (de obicei mai mari de 3 mm grosime), în primul rând la sudarea structurilor metalice grele și în construcțiile navale. Principalele caracteristici ale procesului de sudare cu transfer de picături fin sunt: stabilitate mare a arcului, aproape fără stropi, formare moderată de fum de sudură, umezire bună a marginilor de sudură și penetrare mare, suprafață de sudură netedă și uniformă, posibilitatea de sudare la moduri superioare. și rata mare de depunere. Datorită acestor avantaje, transferul picăturilor de metal este întotdeauna de dorit acolo unde aplicarea sa este posibilă, cu toate acestea, necesită o selecție strictă și întreținere a parametrilor procesului de sudare.

La sudarea MAG într-un mediu CO 2, este posibil un singur tip de transfer - cu scurtcircuite.

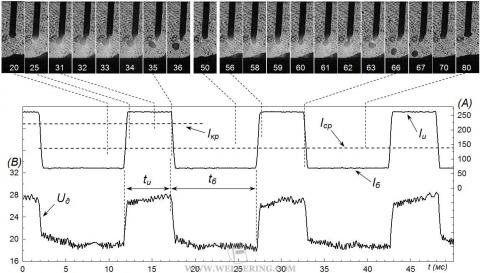

Transfer de impuls al electrodului metalic

Într-una dintre varietățile de sudare MIG / MAG, se folosesc impulsuri de curent care controlează tranziția picăturilor de metal al electrodului în așa fel încât transferul de metal cu picături mici să fie efectuat la curenți medii de sudare (Iav) sub valoarea critică. Cu această metodă de control al transferului de metal, curentul este forțat să se schimbe între două niveluri, numite curent de bază (Ib) și curent de impuls (Ii). Nivelul curentului de bază, care este aproximativ egal cu 50 ... 80 A, este selectat din condiția de suficiență pentru a asigura menținerea arcului cu un efect ușor asupra topirii electrodului. Funcția curentului de impuls, care depășește curentul critic (nivelul de curent la care transferul de metal cu picături mari se transformă în picătură mică), este topirea capătului electrodului, formarea unei picături de o anumită dimensiune și separarea acestei picături de capătul electrodului prin acțiunea forței electromagnetice (efectul de pinch). Suma duratelor impulsurilor (ti) și a bazei (tb) determină perioada de ondulare curentă, iar valoarea sa reciprocă dă frecvența de ondulare. Rata de repetiție a impulsurilor de curent, amplitudinea și durata acestora determină energia arcului eliberat și, în consecință, viteza de topire a electrodului.

Procesul de sudare cu arc cu puls combină avantajele unui proces de sudare pe scurtcircuit (cum ar fi aportul scăzut de căldură și capacitatea de a suda în toate pozițiile spațiale) și un proces de sudare cu transfer fin (fără stropire și formare bună a metalului de sudură).

În timpul unui impuls de curent, de la una la mai multe picături pot fi formate și transferate în bazinul de sudură. Transferul optim de metal este atunci când se formează și se transferă doar o picătură de metal electrod pentru fiecare impuls de curent, așa cum se arată în figura de mai jos. Pentru implementarea sa, este necesară o ajustare atentă a parametrilor de sudare IDS, care în sursele moderne de energie se realizează automat pe baza controlului sinergic.

Parametrii de sudare MIG/MAG

Parametrii modului de sudare cu gaz protejat MIG/MAG includ:

Curentul de sudare (sau viteza de avans a firului de electrod);

- tensiunea arcului (sau lungimea arcului);

- polaritatea curentului de sudare;

- viteza de sudare;

- lungimea tijei in afara firului electrodului;

- inclinarea electrodului (torta);

- pozitia de sudare;

- diametrul electrodului;

- compozitia gazului protector;

- consum de gaz de protectie.

Influența polarității curentului asupra procesului de sudare MIG/MAG

Polaritatea curentului de sudare afectează în mod semnificativ natura procesului de sudare MIG / MAG. Deci, atunci când se utilizează polaritatea inversă, procesul de sudare este caracterizat de următoarele caracteristici:

Aport crescut de căldură la produs;

- penetrare mai profundă;

- randament scazut de topire a electrozilor;

- o gamă largă de tipuri implementate de transfer - metal, permițându-vă să alegeți cel optim (cu scurtcircuite, cu picătură mare, picătură mică, cu jet, IDS ...).

În timp ce la sudarea în polaritate directă, există:

Aport redus de căldură la produs;

- pătrundere mai puțin adâncă;

- randament ridicat de topire a electrozilor;

- natura transferului metalului electrodului este extrem de nefavorabilă (cădere mare cu regularitate scăzută).

Aport crescut de căldură la produs |

Aport redus de căldură la produs |

Analiza comparativă calitativă a caracteristicilor sudării MIG/MAG pe polaritate inversă și directă

Diferențele de proprietăți ale arcului cu polaritate directă și inversă sunt asociate cu diferența de eliberare de căldură din arc la catod și anod în timpul sudării electrodului consumabil; se generează mai multă căldură la catod decât la anod. Următoarea este o cantitate aproximativă de generare de căldură în diferite părți ale arcului în raport cu sudarea MIG/MAG (ca produs dintre căderea de tensiune în regiunea corespunzătoare a arcului și curentul de sudare):

În regiunea catodică: 14 V x 100 A = 1,4 kW pe o lungime de ≈ 0,0001 mm;

În coloana arcului: 5 V x 100 A = 0,5 kW pentru o lungime de ≈ 5 mm;

În regiunea anodică: 2,5 V x 100 A = 0,25 kW pe o lungime de ≈ 0,001 mm.

Diferența de eliberare de căldură în regiunile anodului și catodic determină o penetrare mai profundă a metalului de bază la polaritate inversă, o rată mai mare de topire a electrodului la polaritate dreaptă, precum și un transfer nefavorabil de metal observat la polaritate dreaptă, când picătura tinde să fi respins în sens opus față de bazinul de sudură . Acesta din urmă este rezultatul unei forțe de reacție crescute. Forța de reacție apare ca urmare a acțiunii reactive asupra picăturii jetului de vapori de metal care emană din punctul activ, adică. suprafața picăturilor cea mai ridicată temperatură. Forța de reacție împiedică separarea picăturii de capătul electrodului și fiind semnificativă, poate provoca transfer de metal cu o repulsie caracteristică a picăturilor departe de arc, însoțită de o stropire mare a metalului. Acțiunea acestei forțe este cu un ordin de mărime mai mică pe polaritate inversă (când electrodul este un anod) decât pe o linie dreaptă (când electrodul este un catod).

În diagrama rezumativă de mai jos Sunt prezentate zonele de combinații recomandate de tensiune de arc și curent de sudare pentru suduri de diferite tipuri și diferite poziții spațiale.

![]() /p>

/p>

Efectul poziției pistoletului și tehnicii de sudare asupra formării sudurii.

">

">

Avantaje și dezavantaje

Principalele avantaje ale procesului de sudare MIG/MAG sunt productivitatea ridicată și calitatea înaltă a sudurii. Productivitatea ridicată se explică prin absența pierderilor de timp pentru schimbarea electrodului, precum și prin faptul că această metodă permite utilizarea unui curent mare de sudare.

Un alt avantaj al acestei metode de sudare este aportul scăzut de căldură, mai ales la sudarea cu arc scurt (la sudarea cu scurtcircuite), ceea ce face ca această metodă să fie cea mai potrivită pentru sudarea tablelor subțiri, precum și pentru sudarea în toate pozițiile spațiale.

Aceste avantaje fac ca sudarea MIG/MAG să fie deosebit de potrivită pentru sudarea robotizată.

Dezavantajele acestui proces în comparație cu sudarea cu electrozi acoperiți includ următoarele:

Echipamentul este mai complex și mai scump;

- este mai dificil de sudat în locuri greu accesibile, deoarece lanterna, de regulă, este mai mare decât suportul electrodului și trebuie să fie aproape de zona de sudare, ceea ce nu este întotdeauna posibil;

- relatie mai complexa intre parametrii de sudare;

- se pun pretentii mai mari la pregatirea si curatarea marginilor;

- radiații mai puternice din arc.

Sudare MIG/MAG cu fir miez flux