Poza colțurilor cusăturii de sudură. Cum se sudează o cusătură de colț

Sudarea în filet

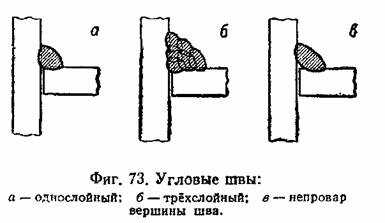

În plus față de sudarea cap la cap, care este forma principală pentru toate tipurile de sudare prin fuziune, sudarea cu arc electric face posibilă efectuarea convenabilă de suduri de filet care formează forme de îmbinare atât de importante, cum ar fi suprafața și tea. Sudurile de filet sunt prezentate în Fig. 73.

Volumul cusăturii pentru umplere cu metal depus este un unghi diedru format din suprafețele elementelor de îmbinat; valoarea unghiului în majoritatea cazurilor este de 90°. Marginile sudurii de filet nu sunt simetrice în ceea ce privește disiparea căldurii. Una dintre margini, unde sudura este situată departe de marginea foii, elimină căldura aproximativ de două ori mai intens decât cealaltă margine, care este marginea foii, care se încălzește și se topește mult mai repede. În plus, marginile cusăturii ocupă adesea un alt atitudine, de exemplu, unul este în jos și celălalt în poziție verticală, ceea ce complică semnificativ munca sudorului.

![]()

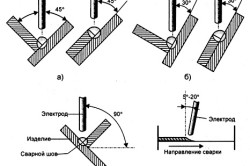

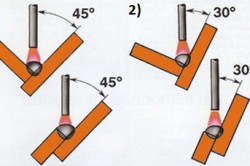

Această dificultate este eliminată prin înclinarea produsului astfel încât planul mijlociu al cusăturii să ia o poziție verticală, iar ambele margini ale cusăturii sunt înclinate față de planul orizontal simetric cu 45° (Fig. 74). Această așa-numită poziție de sudare în filet de barcă oferă avantaje semnificative de sudare și este recomandată pentru utilizare ori de câte ori este posibil, pentru care se folosesc dispozitive speciale în fabrici pentru a întoarce rapid produsul și a-l pune în poziția dorită.

La sudarea unei suduri de filet, electrodul este condus în planul mijlociu al unghiului de deschidere și o mișcare oscilativă transversală este transmisă la capătul electrodului pentru a topi metalul ambelor margini.

Cea mai mare dificultate este implementarea primului strat, în special obținerea unei pătrunderi complete, adică topirea vârfului colțului. Lipsa de penetrare în acest caz nu poate fi corectată prin sudarea reversului și este slab detectată prin controlul ulterioar.

Sudurile de filet de secțiune transversală semnificativă sunt realizate în mai multe straturi. Mărimea secțiunii de sudură este determinată de dimensiunea dreptunghiului înscris în conturul secțiunii de sudură (Fig. 75). Piciorul unui astfel de triunghi determină dimensiunea cusăturii. De obicei se folosesc cusături cu picioare egale; picioarele inegale sunt folosite mai rar, în cazuri speciale. De obicei, se presupune că întreaga rezistență a sudurii este obținută cu un picior de sudură egal cu grosimea metalului, iar o creștere suplimentară a secțiunii transversale a sudurii este considerată inutilă.

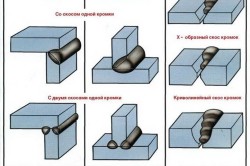

În funcție de conturul suprafeței exterioare a sudurii de filet, există cusături cu o suprafață convexă sau întărită, cusături cu suprafață plană sau normală și cusături cu suprafață concavă sau slăbită. Cusăturile întărite sunt recomandate pentru produsele care funcționează sub sarcină statică. Experiența arată că la încărcare variabilă sau de șoc, precum și la testele de oboseală, cusăturile libere cu o suprafață concavă funcționează mai bine. Cusăturile normale cu o suprafață plană ocupă o poziție de mijloc și, prin urmare, sunt cele mai versatile și, prin urmare, sunt cele mai des folosite în practică.

Forma suprafeței de sudură în filet este determinată în mare măsură de electrozii utilizați. Electrozii care produc metal topit vâscos gros formează cu ușurință cusături cu o suprafață armată convexă. Electrozii, care oferă metal lichid ușor de răspândit, formează cusături predominant slăbite cu o suprafață concavă.

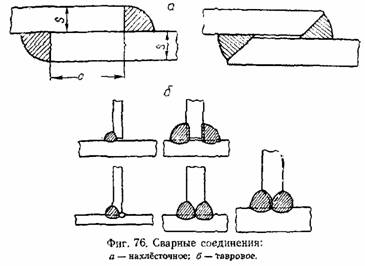

Prin intermediul sudurilor în unghi se pot obține două tipuri importante de îmbinări sudate: împletire și tee (Fig. 76). Pentru produsele sudate deosebit de critice care funcționează sub sarcini alternative și dinamice, se folosește uneori o îmbinare în T cu tăierea preliminară a marginilor tablei atașate. În tabel. 9 sunt moduri exemplare sudura manuala cusături de colț.

Importanța cordonurilor de sudură în construcții nu poate fi supraestimată. Deoarece acest tip de conexiune a pieselor metalice este dintr-o singură bucată, oferă un nivel ridicat de rezistență al structurilor portante. Prin urmare, se impun cerințe speciale asupra calității acestora.

În producția de lucrări de sudare, este foarte adesea necesar să se facă o conjugare a diferitelor elemente metalice, care are forma unui unghi. Nicio structură tridimensională nu se poate descurca fără conexiuni de acest tip. Din acest motiv, sudarea prin filet iese în evidență printre alte operațiuni de asamblare și merită o luare în considerare separată.

Scopul și domeniul de aplicare a sudurilor în unghi

Sudurile de filet sudate sunt utilizate în astfel de îmbinări a două părți metalice ca o îmbinare care formează un unghi de diferite dimensiuni cu o canelură pentru sudarea uneia dintre margini, o îmbinare de suprapunere și o îmbinare în T. Acesta din urmă este un bont cu sudare a capătului unuia dintre elemente pe planul lateral al celuilalt element.

Prin natura așezării sudurii, sudurile în filet pot fi continue și intermitente. O cusătură intermitentă este o conexiune sub formă de segmente separate (dibluri). Aceasta tehnica implica si sudură în puncte colegi de colț. În acest caz, segmentele (punctele) unei astfel de cusături pot fi amplasate pe diferite părți ale elementului care urmează să fie sudate între ele sau într-un model de șah.

Cusăturile diferă și în lungime. Cele scurte nu depășesc 250 mm lungime și se realizează pe trecere. De la mijlocul conjugării a două suprafețe metalice și până la marginile structurii sudate se realizează cusături medii, având o lungime de 250 până la 1000 mm. Sudurile de file lungi depășesc o lungime de 1000 mm.

În funcție de numărul de straturi de sudură, sudurile de filet sunt împărțite în un singur strat și multistrat. Numărul de straturi depinde de grosimea elementelor de sudat. În special, sudarea cu un singur strat este utilizată în cazurile în care piciorul cusăturii (baza verticală sau orizontală a cusăturii) nu depășește 8 mm în lățime.

Caracteristici ale sudurilor de filet de sudare

Înainte de a produce lucrari de sudare, este necesară pregătirea adecvată a suprafețelor și îmbinărilor cu care se va realiza îmbinarea elementelor metalice.

Îmbinările prin suprapunere pot fi sudate aproape fără nicio pregătire specială a marginilor. În acest caz, cusăturile sunt aplicate pe ambele părți în colțurile care se formează după ce două foi de metal sunt așezate una peste alta.

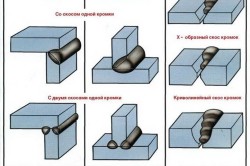

Cu unghiul „clasic”. îmbinare sudata- când două sunt unite Părți metalice formați un unghi - este necesară tăierea feței de capăt a unui singur element compozit.

La pregătirea suprafețelor pentru sudare în formă de T articulații tee pornește de la faptul că una dintre laturile obiectului care se sudează formează un plan orizontal, iar cealaltă, adiacentă acestuia, formează unul vertical. Rezultatul este un unghi drept între cele două plane.

Cu o îmbinare în T, pregătirea marginii suprafeței verticale depinde de grosimea tablelor care urmează să fie sudate. În special, dacă tabla de metal nu este mai groasă de 12 mm, atunci nu suferă deloc nicio pregătire specială. Cu toate acestea, în timpul tăierii inițiale a unei astfel de piese de prelucrat pentru un perete vertical, este necesar să se prevadă ca posibilul spațiu care apare atunci când marginea acestei suprafețe este aliniată cu planul orizontal să nu depășească 2 mm.

Dacă grosimea piesei de prelucrat metalice, care va merge în plan vertical, variază de la 12 la 25 mm, trebuie efectuată o tăiere pregătitoare în formă de V pe marginea acesteia. Dacă verticala este realizată din metal cu o grosime de 25-40 mm, este necesar să se facă teșituri în formă de U ale marginilor într-o direcție. Teșirile de margine cu două fețe sub forma literei latine V se execută în cazurile în care tabla verticală are o grosime mai mare de 40 mm.

Trebuie remarcat faptul că procesul de sudare a colțului are propriile sale caracteristici. Dacă planul cusăturii este în poziția inferioară, atunci se recomandă să o sudați folosind metoda „barcă”. Această metodă garantează cea mai bună calitate a pătrunderii suprafețelor elementelor metalice care formează îmbinarea filetului. În acest caz, riscul lipsei de pătrundere sau subtăierii marginilor este minim.

Dar pentru a realiza asa ceva conditii favorabileîmbinarea semifabricatelor cu o sudură de filet nu este întotdeauna posibilă. Adesea, în loc de a suda piesele între ele cu o „barcă”, tee conexiuni de sudura sunt efectuate în așa fel încât un plan să ocupe o poziție strict orizontală, iar celălalt, respectiv, verticală.

Într-o astfel de stare vertical-orizontală, este mai dificil să se realizeze sudarea de înaltă calitate a elementelor metalice din cauza posibilității de lipsă de penetrare în partea de sus a colțului și în planul orizontal al cusăturii. Suprafața verticală poate prezenta, de asemenea, decupări cauzate de curgerea în jos a metalului topit.

Pentru a preveni aceste defecte, este necesar să-i acordați ușoare mișcări oscilatorii tot timpul la ghidarea electrodului de-a lungul liniei de sudare. Se recomandă să faceți o singură cusătură cu un picior de până la 8 mm. Dacă piciorul este mai mare de 8 mm, se realizează o cusătură multistrat.

Pentru a elimina riscul de lipsă de pătrundere, excitarea arcului de sudură începe la o distanță de 3-4 mm de marginea piciorului de pe raftul inferior, orizontal. Arcul se deplasează apoi la vârful cusăturii. În acest moment, pentru a obține o pătrundere suficient de bună și fiabilă, arcul este întârziat pentru un timp. După aceea, arcul se deplasează până la raftul vertical. În același mod, operația se realizează în sens invers.

Trebuie să respectați cu strictețe secvența specificată de acțiuni. În caz contrar, dacă începeți să sudați de pe o suprafață verticală, atunci metalul topit al electrodului, sub acțiunea gravitației, va începe să plutească în jos pe metalul de bază încă rece al foii inferioare, orizontale. Ca urmare, masa topită va acoperi partea superioară a colțului și, astfel, se formează lipsa de penetrare - un defect foarte grav care poate fi detectat doar după ce cusătura este ruptă.

Pentru sudarea de înaltă calitate, marginile foilor metalice trebuie să fie bine încălzite. Acest lucru poate fi realizat, în special, prin poziționarea corectă a electrodului în timpul mișcării sale de-a lungul cusăturii. Concomitent cu mișcările oscilatorii, trebuie menținută o înclinare de 45 de grade a electrodului față de planul tablelor metalice. În același timp viteza constanta mișcarea dispozitivului de sudură va oferi o cusătură destul de uniformă, fără umflături și proeminențe evidente deasupra nivelului metalic.

Ce defecte pot avea cusăturile de sudură?

Conform standardelor acceptate, defectele cusăturilor pot fi după cum urmează:

- găuri, cratere, fistule, cauzate de scântei și goluri în bazinul de sudură;

- fisuri în cusături;

- apariția fragmentelor neterminate ale cusăturii;

- includerea de particule solide străine;

- abaterea formei cusăturii de la cea cerută de standardele stabilite.

Trebuie avut în vedere că cel mai adesea cauza apariției acestor defecte este o încălcare a regulilor de sudare stabilite, utilizarea electrozilor de proastă calitate. Deteriorarea parametrilor sudurii de filet este facilitată și de cele mai mici particule de aer care au intrat cumva în bazinul de sudură și de apariția bruscă a curenților vagabonzi.

Cum se curăță cusătura după sudare?

Pe stadiu final lucru, cusătura trebuie curățată de zgură și depuneri. Curățarea se realizează în trei etape.

Mai întâi, curățați cu atenție zona din jurul sudurii. Cu o daltă sau un ciocan, solzii sau particulele de metal fierbinte sunt doborâte, care ar putea fi aproape de cusătură în timpul funcționării.

După ce suprafața cusăturii este tratată cu un antioxidant special, cusătura este lustruită. Acest lucru se face folosind un dispozitiv de șlefuit sau „șlefuit” cu o duză abrazivă potrivită pentru acest caz.

Ultima, a treia etapă este cositorizarea sudurii. În acest scop, suprafața sudurii este acoperită cu un strat subțire de staniu topit.

Astfel, respectând cu strictețe toate standardele și regulile tehnologice acceptate, este posibil, cu ajutorul oricărei mașini de sudură cu anumite abilități profesionale, să se realizeze suduri filetate fiabile și de înaltă calitate.

Sudarea azi conexiuni de colt devine parte integrantă a lucrării. Aceasta implică utilizarea unei game largi de echipamente și metode. Calitatea depinde direct de diametrul conductei, de poziția acesteia în spațiu, precum și de putere. În orice caz, lucrul trebuie făcut cu un electrod al cărui diametru este de 3 mm și curent maxim- 90-110 A. Metodele pot fi variate, dar trebuie aplicate în fiecare caz în felul său.

A lucra cu aparat de sudura folosiți o cască de protecție și mănuși.

Sudarea unei plăci pe o țeavă verticală: caracteristici

În acest caz, tehnologia de sudare a îmbinărilor de colț presupune o legătură în unghi din spate. În acest caz, prima rolă ar trebui să fie normală în plinătate, cu o penetrare maximă și un minim în secțiune transversală. A doua rolă trebuie efectuată cu un electrod al cărui diametru este de 4 mm. În acest caz, curentul de funcționare este selectat ca valoare medie sau maximă. Totul depinde de diametrul pieselor de îmbinat. Încuietorile celor două role nu trebuie conectate între ele.

În funcție de piciorul ales, tehnologia de sudare a îmbinărilor de colț poate varia. Mărimea arcului și viteza de mișcare a electrodului depind direct de aceasta. Ar trebui să aibă un diametru de 4 mm. Într-o singură trecere, fără probleme, puteți face un picior de aproximativ 8 mm. Dacă este necesară o valoare mai mare, atunci sudarea se efectuează în mai multe straturi. A treia rolă se execută pe bază.

Materialul trebuie curățat înainte de sudare.

În acest caz, este imperativ să pre-curățați materialul. Toate zgura sunt îndepărtate de pe suprafața sa. Pe al treilea, respectiv, al patrulea este suprapus. Acest lucru se face până când parametrul de sudură necesar se formează pe suprafața exterioară. Tehnologia de aplicare a celor trei, a patra și a cincea role nu diferă una de cealaltă. Aici, sudarea se face în prealabil pe suprafață, iar apoi trebuie făcută tăierea.

Rola finală se realizează fără tăieturi direct pe peretele vertical. Pentru a face acest lucru, trebuie să îndepliniți anumite condiții. La locul ultimei role, trebuie să rămână în mod necesar un spațiu minim. Al cincilea strat se aplică cu electrozi, al căror diametru este de 3 sau 4 mm. Totul depinde de grosimea materialelor sudate. Deci, tehnologia de sudare a îmbinărilor de colț în acest caz implică utilizarea mai multor straturi, fiecare dintre ele suprapus celui precedent.

Tehnologia de sudare a îmbinărilor de colț în acest caz va fi oarecum diferită de cea descrisă mai sus. Conducta trebuie impartita de o axa verticala in 2 sectiuni, iar acestea, la randul lor, in 3 pozitii sau zone. Se numesc tavan, vertical și de jos.

Fiecare secțiune individuală este sudată în raport cu poziția tavanului. Prima rolă de rădăcină trebuie plasată din următoarea secțiune la o distanță de 15-20 mm. Sudarea se realizează cu ajutorul unor electrozi cu diametrul de 3 mm. Lucrați mai bine la curenți maximi. Acest lucru va face procesul mai eficient. În primul rând, lucrul după trecerea prin axială se face într-un unghi înapoi. După aceea, poziția electrodului este aliniată treptat la un unghi de 90 de grade. După aceea, trecerea la sudarea înapoi se face fără probleme. Rola se termină pe un axial vertical. Rola de rădăcină a celei de-a doua secțiuni este realizată folosind aceeași tehnologie.

Este demn de remarcat unele dintre nuanțele lucrării. Rola de rădăcină pe toată secțiunea trebuie efectuată la același curent de sudare. În acest caz, și diametrul electrodului trebuie să fie același. Puteți folosi atât modele cu diametrul de 3 mm, cât și modele care au diametrul de 4 mm. Totul depinde de grosimea metalului.

Dacă vorbim despre poziția tavanului, atunci se realizează cu role înguste. Lățime maximă pozitie verticala se lucreaza la acelasi curent ca la poziție deasupra capului. În acest caz, este necesar să se efectueze manipularea. Este necesar pentru ca baia lichidă corectă să existe, ceea ce contribuie la formarea unei cusături de forma corectă.

Sudarea îmbinării colțurilor: 1 - sudarea într-o barcă simetrică, 2 - sudarea într-o barcă asimetrică.

Sudarea într-o singură trecere se efectuează până când apar probleme cu formarea cusăturii și a cordonului de la planul vertical până la extrem poziție inferioară. Dacă a început să apară o astfel de situație, atunci merită să trecem la formarea unui strat dublu. În acest caz, se folosesc aceiași electrozi ca înainte.

Următoarea rolă se formează chiar sub această poziție, adică chiar sub locul unde s-a făcut trecerea de la un strat la două. Această distanță este cel mai adesea determinată de 5-6 mm. În acest caz, manipularea electrodului este indispensabilă. Este foarte important în această etapă să se creeze un bazin topit stabil. Acesta este singurul mod de a obține o cusătură uniformă.

În poziția cea mai de jos, poate fi destul de dificil de format valoarea dorită picior.

Pentru a face acest lucru, poate fi necesar să utilizați o rolă suplimentară. Nu ar trebui să vă fie frică de asta.

Această măsură este pur și simplu o necesitate. Se recomandă utilizarea unui electrod cu diametrul de 3 mm în aceste scopuri. Curentul este selectat în funcție de parametrul care a fost obținut anterior în timpul lucrării. Uneori, munca nu se limitează la un singur strat. În acest caz, toate suprapunerile ulterioare sunt realizate cu regulile descrise în documentația specială.

Cusăturile ulterioare sunt realizate mult mai ușor decât primele. Nu uitați că toate tipurile de role sunt sudate cu un arc scurt. Tehnologia de sudare a îmbinărilor de colț în acest caz devine mai versatilă. Există, desigur, și alte cazuri în care este pur și simplu necesar să se aplice metode alternative. Tehnologia de sudare a îmbinărilor de colț pe o țeavă verticală într-o versiune de tavan este una dintre acestea.

Sudarea unei plăci la o țeavă de poziție verticală într-o versiune de tavan

Trebuie remarcat imediat că tehnologia de sudare nu este mult diferită de cea folosită în poziția inferioară. Prima rolă este gătită folosind electrozi cu diametrul de 3 mm. În acest caz, lucrul se desfășoară într-un unghi în spate. Locația electrodului trebuie să corespundă în mod necesar unghiului drept de înclinare. Cu privire la curent de sudare, atunci aici este obligatoriu să folosiți valoarea maximă a acestuia.

Acesta este singurul mod de a obține formarea unei băi uniforme și de înaltă calitate. Afectează direct calitatea rolelor și a cusăturii. În ceea ce privește a doua rolă, cel mai bine este să folosiți electrozi care vor avea un diametru de 4 mm. Sudarea nu se realizează chiar la limită, ci la o valoare medie a arcului. Al treilea strat se face în mai multe treceri.

Primul dintre ele ar trebui să înceapă pe țeavă și al doilea rolă. Mulți nu știu ce fel pot avea. Rola în acest caz se realizează în poziție orizontală cu un raft. Când până la rolă rămân aproximativ 10 mm, procesul de sudare trebuie oprit. Aici este necesar să se efectueze lucrări pregătitoare.

Pentru a face acest lucru, spațiul de lucru este curățat de zgură și alți contaminanți. Acest lucru se poate face folosind o mare varietate de mijloace și substanțe chimice improvizate. În plus, sudarea se realizează strict în spirală. Folosind raftul care a fost format de elementul anterior, este necesar să se realizeze picioarele în raport cu raft, pe care le oferă designul. Aici sudarea ar trebui efectuată sub formă de suprafață. Rolele în acest caz ar trebui să fie înguste. Numai așa se poate obține un rezultat acceptabil.

În același timp, totul elemente structurale, începând cu prima și terminând cu ultima, sunt realizate în același unghi ca și versiunea rădăcină. Ultimul dintre ele se va numi plafonul. Aceasta înseamnă că este făcută fără niciun raft.

Rezumând cele de mai sus

Deci, acum toată lumea știe cum să sude îmbinările de colț folosind tehnologie. După cum știți, practic nu există opțiuni identice pentru efectuarea muncii. Aceasta înseamnă că trebuie să vă adaptați pentru fiecare caz specific. La toate speciile care au fost discutate mai sus, cusăturile și crestele sunt formate prin metode diferite. Electrozii cei mai des utilizați au un diametru de 3 mm.

În cazuri rare, dacă grosimea materialului permite acest lucru dimensiune geometrică poate fi mărită până la 4 mm. În acest caz, procesul de conectare în sine depinde direct de poziția în care sunt amplasate piesele care urmează să fie sudate. În orice caz, ele sunt situate într-un unghi, dar conducta și placa din spațiu pot avea o locație diferită.

Practic, lucrarea se face în mai multe straturi. Fiecare dintre ele trebuie să aibă propria sa grosime. În ceea ce privește modurile de sudare, este imperativ să folosiți fie curentul maxim, fie puterea medie.

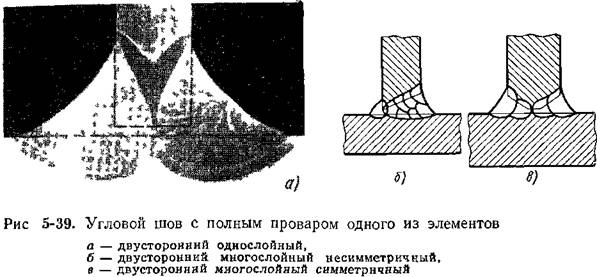

Sudurile în colț pot fi cu un singur strat și cu mai multe straturi (Figura 5-38, a, c) În unele cazuri, sudurile în colț ale îmbinărilor în T necesită penetrarea completă a unuia dintre elementele conectate (Figura 5-39, a-c) Rezistența sudura de filet depinde de lungimea sa, de proprietățile mecanice ale metalului de sudură și de valoarea parametrului de proiectare care determină cea mai mică secțiune de-a lungul căreia îmbinarea este distrusă

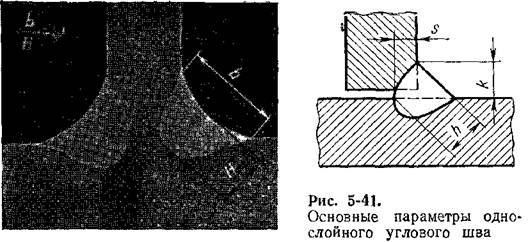

Suduri filetate cu un singur strat. Aceste cusături se obțin prin introducerea în bazinul de sudură metal suplimentar umplerea colțului dintre părțile de îmbinare (așa-numita parte exterioară a sudurii) și metalul de bază care formează partea interioară a sudurii (Fig. 5-40) Relația dintre aceste părți depinde de metodă și de modul de sudare. Cele mai frecvent utilizate suduri de colț cu un singur strat, fără penetrare completă, sudarea este determinată de parametri cum ar fi picioarele părții exterioare a sudurii k, adâncimea de penetrare la joncțiunea pieselor care trebuie sudate s, parametrul de sudare calculat /z, grosimea sudurii #, lățimea sudurii 6, factorul de formă a sudurii * f (Fig. 5-41), zona de penetrare a metalului principal, zona părții exterioare a cusăturii și suprafața totală a cusăturii.

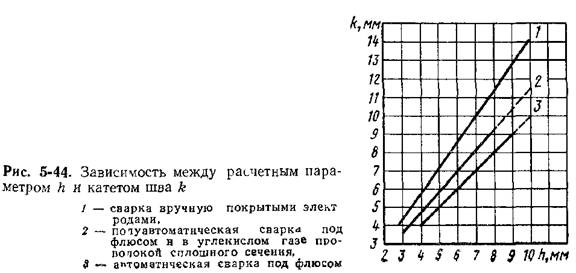

La sudarea manuală cu electrozi acoperiți și sudarea semiautomată în dioxid de carbon și arc scufundat la curenți de până la 250 A, secțiunea transversală a sudurii se formează în principal datorită părții sale exterioare (Figura 5-42, a). În acest caz, parametrul de sudare calculat este egal cu QJk, iar coeficientul formei de sudare se apropie de 2

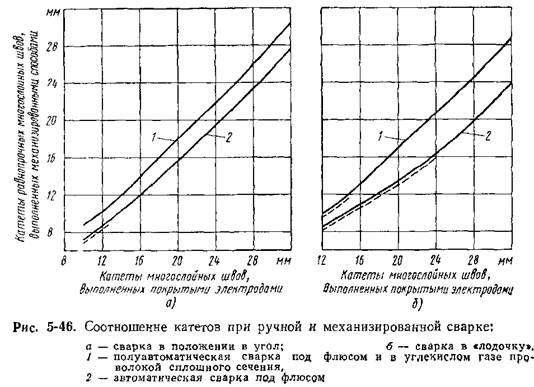

La semi sudare automată arc scufundat și în dioxid de carbon cu sârmă solidă la curenți mai mari de 250 A fără oscilația transversală a electrodului și la sudarea cu electrozi acoperiți speciali care asigură pătrunderea adâncă a metalului de bază, în modurile tipice pentru cazurile luate în considerare, cusătura se formează datorită părții exterioare și pătrunderii metalului de bază (Fig. 5 -42, b). Parametrul calculat al unei astfel de cusături este de 0,85 £, iar coeficientul formei cusăturii variază între 1,5-1,6. În sudarea automată cu arc scufundat în modurile caracteristice acestui caz, adâncimea de pătrundere crește (Fig. 5-42, c) și parametrul calculat atinge valoarea l,0fe Factorul de formă a sudurii este de 1,3-1,4. distrugerea sudurilor sudate prin diferite metode este clară din Fig. 5-43.Relația dintre parametrul de proiectare și piciorul sudurilor realizate prin diferite metode (Fig. 5-44) se aplică cusăturilor multistrat și monostrat sudate prin cusături de mână și cu un singur strat sudate sub arc și în dioxid de carbon. linie întreruptă

La semi sudare automată arc scufundat și în dioxid de carbon cu sârmă solidă la curenți mai mari de 250 A fără oscilația transversală a electrodului și la sudarea cu electrozi acoperiți speciali care asigură pătrunderea adâncă a metalului de bază, în modurile tipice pentru cazurile luate în considerare, cusătura se formează datorită părții exterioare și pătrunderii metalului de bază (Fig. 5 -42, b). Parametrul calculat al unei astfel de cusături este de 0,85 £, iar coeficientul formei cusăturii variază între 1,5-1,6. În sudarea automată cu arc scufundat în modurile caracteristice acestui caz, adâncimea de pătrundere crește (Fig. 5-42, c) și parametrul calculat atinge valoarea l,0fe Factorul de formă a sudurii este de 1,3-1,4. distrugerea sudurilor sudate prin diferite metode este clară din Fig. 5-43.Relația dintre parametrul de proiectare și piciorul sudurilor realizate prin diferite metode (Fig. 5-44) se aplică cusăturilor multistrat și monostrat sudate prin cusături de mână și cu un singur strat sudate sub arc și în dioxid de carbon. linie întreruptă

în fig. 5-44 indică cazurile „în care o sudură cu un singur strat poate fi făcută numai în poziția bărcii. Pentru formarea normală a sudurilor de filet la sudarea într-un colț dimensiuni maxime picioarele nu trebuie să depășească h9 mm. În cazul sudării cu barca, dimensiunile maxime ale piciorului sunt de 16 mm pentru sudarea automată cu arc scufundat și 12 mm pentru sudarea semiautomată cu arc submers și bioxid de carbon și sudarea manuală cu arc. Cusăturile de secțiune mare sunt sudate în mai multe straturi.

Prin aplicarea unor moduri speciale de sudare, valoarea parametrului de sudare calculat poate fi adusă la l.3fe, în acest caz ^ 1. Suduri cu o valoare atât de mică a factorului de formă chiar și la sudarea cu conținut scăzut de carbon și aliaje reduse oteluri de structura au rezistenta redusa la formarea fisurilor de cristalizare. Prin urmare, modurile de sudare care asigură o astfel de formare a unei cusături nu și-au găsit încă aplicație practică. Toate cele de mai sus sunt valabile pentru cazul oțelurilor de sudare, pentru care o creștere a proporției de metal de bază în metalul de sudură nu afectează negativ proprietățile acestuia (rezistența la fisuri, proprietăți mecanice si etc.).

O creștere a pătrunderii metalului de bază în timpul mecanizării

Metodele de îmbăiere de sudare permit reducerea secțiunii transversale a părții exterioare a cusăturii, ceea ce dă un efect economic semnificativ. Date despre dimensiunile picioarelor exterioare ale sudurilor, care asigură rezistența egală a sudurilor de filet cu un singur strat realizate prin diferite metode sudare cu arc asupra regimurilor lor tipice sunt prezentate în Fig. 5-44. Cusăturile sunt sudate în poziția în barcă sau în colț (Fig. 5-45, a-c).

Atunci când sudăm suduri în filet, este dificil să vă asigurați că fluxul de cupru, azbest sau altă căptușeală este presat pe baza sudurii. Sudarea, de regulă, în ciuda posibilității fundamentale de a folosi căptușeli, se realizează pe greutate. Prin urmare, decalajul dintre piese la sudarea în poziția bărcii, electrozi acoperiți manual și arc submers semi-automat și gaz de protecție nu trebuie să depășească 2 mm, iar în sudarea automată cu arc scufundat 1,5 mm. Când sudați o cusătură într-un colț, spațiul nu trebuie să depășească 3 mm. Locurile cu un spațiu crescut sunt de obicei sudate cu o cusătură de rulare manual sau mecanic din partea opusă aplicării primei cusături.Stratul de suport este digerat atunci când se aplică cusătura principală.

Cu sudura automata articulație poală cu o grosime a tablei superioare de până la 8 mm, este posibilă sudarea

sudare în filet electrod vertical cu topirea marginilor (Fig. 5-45, d). În sudarea mecanizată, sudurile intermitente sunt de obicei înlocuite cu suduri solide de o secțiune mai mică.

În sudarea automată cu arc submers pe două fețe a sudurilor în colț ale îmbinărilor în T, prin selectarea modului, este posibil să se asigure pătrunderea completă a peretelui fără margini de tăiere cu o grosime de până la 14 mm în sudarea cu un singur arc și până la 18 mm. mm la sudarea cu mai multe arcuri (vezi Fig. 5-39, a). Cu o grosime mai mare a peretelui și o cusătură într-un singur strat, este necesar să se recurgă la margini de tăiere sau să se stabilească un gol obligatoriu. Aceste măsuri fac posibilă creșterea grosimii tablei sudate la 17, respectiv 21 mm.

Cu sudarea semiautomată cu arc scufundat și cu dioxid de carbon cu sârmă solidă, se poate obține pătrunderea completă cu o grosime a metalului de până la 8 mm fără muchii de tăiere și până la 11 mm cu muchii de tăiere sau un gol obligatoriu. Obținerea unei pătrunderi garantate a peretelui în condiții de producție este o sarcină foarte dificilă. Pentru a direcționa zona de penetrare maximă la locul de împerechere a pieselor, se recomandă deplasarea axei electrodului pe perete sau efectuarea sudării în poziția unei bărci asimetrice (vezi Fig. 5-45, b) . Pentru a crește productivitatea, este necesar să creșteți penetrarea metalului de bază, cantitatea de metal suplimentar introdusă în sudură pe unitatea de timp și să țineți cont de proprietățile mecanice reale ale sudurilor de colț cu un singur strat, care, la sudarea cu sudarea convențională firele, depășesc semnificativ pe cele luate în considerare în calcul.

Cusături de colț multistrat. Sudurile de colț multistrat în cele mai multe cazuri sunt efectuate și fără pătrunderea completă a unuia dintre elemente. Pentru sudurile de colț multistrat sudate manual și prin metode mecanizate la curenți de până la 250 A, parametrul de sudare calculat se determină din dependența h = - 0,7&. Pentru cusăturile realizate sudura mecanizata la curenți de peste 250 A, secțiunea transversală a sudurii poate fi ușor redusă

datorită pătrunderii prevăzute la locul de conjugare a elementelor conectate la aplicarea primului strat,

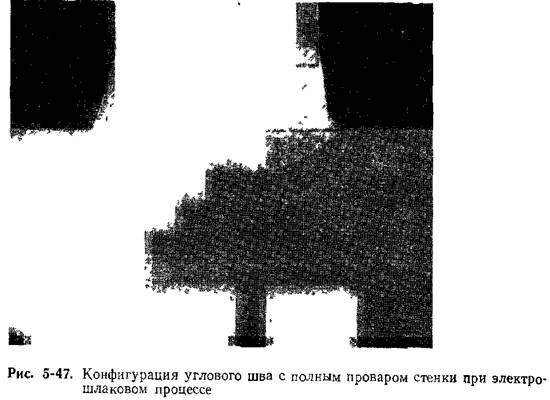

Dependența dintre picioarele sudurilor de colț multistrat de rezistență egală realizate pe oțeluri cu conținut scăzut de carbon și slab aliate manual și prin metode mecanizate este prezentată în fig. 5-46, a, b. Dimensiunile picioarelor primului strat se iau în conformitate cu datele date la pagina 202. O cusătură multistrat sudată manual în zona indicată printr-o linie întreruptă poate fi înlocuită cu o cusătură monostrat realizată prin metode mecanizate. În procesul de electrozgură, sudurile de filet ale îmbinărilor în T de orice secțiune sunt sudate într-o singură trecere cu penetrare completă (Fig. 5-47) sau incompletă a peretelui.

Tehnica de sudare pentru sudurile de filet multistrat în poziția bărcii nu diferă de sudare suduri cap la cap. Atunci când faceți cusături într-un colț, tehnica de sudare devine mult mai complicată, deoarece este necesară ghidarea precisă a electrodului de-a lungul axei îmbinării. Deviația capătului electrodului în acest caz nu trebuie să depășească ±1 mm. Unghiul de înclinare al electrodului de-a lungul cusăturii este de obicei de 20-30° față de verticală. O deplasare bruscă a electrodului către elementul vertical determină formarea de depășiri și înclinări. Când electrodul este deplasat pe cealaltă parte, se observă scurgeri de metal pe elementul situat orizontal.

numărul de straturi este determinat de formulă

numărul de straturi este determinat de formulă

Zona de secțiune a unei părți a cusăturii formată din

electrod metalic, mm2; Fc - aria secțiunii stratului, mm2; ky este un coeficient care ține cont de creșterea secțiunii transversale de sudură din cauza golurilor, de obicei egală cu 1,2.

Valoarea maximă a lui Fc este aleasă din motive tehnologice.

În unele cazuri, atunci când se sudează îmbinările în T care funcționează în condiții de sarcini alternative, proiectul prevede o penetrare completă a peretelui. Pentru a obține penetrarea completă a peretelui (cu excepția condițiilor specificate mai devreme), marginile sunt tăiate și cavitatea rezultată este sudată în mai multe straturi (vezi Fig. 5-39, b, c).

Deschiderea unilaterală a marginilor și prezența unei flanșe proeminente îngreunează pătrunderea vârfului îmbinării și obținerea unei forme de penetrare favorabile din punct de vedere al rezistenței la fisurile de cristalizare. Prin urmare, obținerea unei calități jt stabile corespunzătoare atunci când se sudează îmbinările tee și filet cu penetrare completă este o sarcină dificilă, care necesită o execuție foarte atentă a tuturor (în special a primelor) straturi. În procesul de electrozgură, tehnica de realizare a unei sudură de colț cu penetrare completă a peretelui este similară cu tehnica de sudare a unei suduri cap la cap.

Principala performanță de sarcină în sudarea în colț, precum și pentru sudurile cap la cap, este caracterizată de timpul necesar pentru finalizarea acesteia sau de viteza de sudare. În sudarea cu un singur strat, viteza sa este egală cu viteza de mișcare a sursei de căldură. În sudarea multistrat, viteza este determinată de formula (5-1). O creștere a productivității în sudarea sudurilor de colț cu un singur strat poate fi realizată prin reducerea părții exterioare a sudurii prin creșterea adâncimii de penetrare la joncțiunea flanșei și a peretelui (valoarea s din Fig. 5-41), crescând cantitatea suplimentară de metal introdusă în sudură pe unitatea de timp și ținând cont de rezistența reală a metalului de sudură, care, după cum arată datele statistice, le depășește semnificativ pe cele calculate. Modalitățile de creștere a productivității în sudurile multistrat în filet sunt aceleași ca și în sudurile cap la cap cu mai multe straturi (vezi Fig. 5-10).

Cusături de cusătură. La sudarea cusăturilor cu fante, foile trebuie apăsate strâns una pe cealaltă. Dacă distanța depășește 1,0-1,5 mm, este posibilă arderea foii superioare și scurgerea bazinului de sudură în spațiul dintre elementele conectate. Cusăturile cu fante pot fi realizate cu sudare automată cu arc scufundat cu o grosime a tablei superioare de cel mult 12 mm. Complexitatea asamblării pentru sudare (nevoia de a asigura un mic decalaj între foi) și dificultățile de control al calității și corectarea zonelor defecte duc la faptul că sudurile cu fante își găsesc o utilizare foarte limitată Rezultate bune se obțin la efectuarea sudurilor cu fante cu un proces cu fascicul de electroni.

Nituri electrice. La sudarea îmbinărilor cu nituri electrice, distanța dintre foile de îmbinare nu trebuie să depășească 1 mm. Diametrul găurii din foaia de sus trebuie să fie cu cel puțin 4-5 mm mai mare decât diametrul fir de sudura. Este posibilă sudarea cu nituri electrice fără a forma o gaură în foaia superioară. Diametrul unui nit electric este de obicei considerat egal cu două până la patru grosimi ale metalului sudat. Niturile electrice sunt sudate cu sau fără alimentare de sârmă. În al doilea caz, arcul arde până la o rupere naturală. La sudarea structurilor din tablă subțire, se folosesc suduri de filet în puncte, constând din puncte separate situate unele față de altele la anumite distanțe. Sudarea unor astfel de cusături se realizează printr-un arc semi-automat scufundat sau în dioxid de carbon. Suportul este mutat dintr-un punct în punct fără a întrerupe arcul.

Mulți sudori amatori efectuează sudare în filet cu erori grosolane. Acest lucru este valabil mai ales pentru sudorii începători care tocmai învață această abilitate. În urmă cu ceva timp, pe baza unei fotografii trimise de unul dintre cititorii mei, am scris un articol în care analizam erorile la realizarea unei suduri în poziție în jos. Dacă nu ați citit-o, .

Și acum, pe baza fotografiei aceluiași cititor, o voi analiza unghiular Sudură . În general, o combinație de multe greșeli duce la acest rezultat, dar totuși voi încerca să-mi structurez povestea.

Deci să mergem.

Fără metal în partea de sus a colțului

Defectul cel mai de bază și evident este absența metalului de sudură în partea de sus a colțului, adică la joncțiunea pieselor. În fotografia 1, am încercuit-o cu ovale roșii.

Fotografie 1. Fără metal de sudură în partea de sus a colțului.

Acest lucru se întâmplă ca urmare a mișcărilor incorecte ale electrodului. În special, mișcarea rapidă a electrodului la joncțiunea pieselor (în partea de sus a colțului) și o reținere lungă pe părțile laterale ale cusăturii.

În general, în această situaţie, s-ar putea completa enumerarea erorilor, deoarece. pe fondul unui defect atât de grav, totul în rest nu contează cu adevărat. Dar să ne imaginăm că mai există metal la joncțiunea pieselor (în partea de sus a colțului).

Apoi, în fotografia 2, este logic să acordați atenție faptului că pe peretele vertical (săgeată galbenă) există mult mai puțin metal decât pe suprafața orizontală (săgeată albastră). Și pe partea dreaptă a cusăturii pe suprafața verticală nu există deloc metal (oval galben), în timp ce este destul de mult pe suprafața orizontală (oval albastru).

Suduri de filet cu diferite cantități de metal depus

Poza 2. cantitate diferită metal depus pe pereții verticali și orizontali.

Poza 2. cantitate diferită metal depus pe pereții verticali și orizontali.

Acest fenomen apare atunci când electrodul se află într-un unghi greșit față de piese și sudorul nu ține evidența cât de mult metal de la electrod merge pe fiecare parte a sudurii.

În plus, mai văd câteva pete, dar în această situație nu sunt deloc importante.

De fapt, subiectul sudurilor în filet este mult mai larg decât pare la prima vedere. Faptul este că sudura de filet poate fi plasată în spațiu în moduri diferite, iar sudarea în fiecare poziție are propriile sale caracteristici. În plus, sudarea colțului în interior și în exterior are și propriile sale caracteristici (poziția relativă corectă a pieselor, goluri etc.). Și, din păcate, acest lucru nu poate fi transmis în articole - trebuie să vizionați videoclipul.