Structura și rezistența îmbinării sudate a pieselor metalice

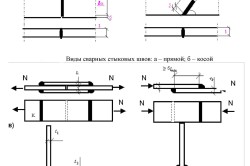

La repararea caroserii se folosesc următoarele tipuri de îmbinări sudate (Fig. 3.25, a): tee (I), span (II), colț (III) și cap (IV). După amplasarea în spațiu (Fig. 3.25.6), se disting următoarele suduri: orizontală (de la stânga la dreapta) - V, verticală (de sus în jos) - VI, în poziția inferioară - VII, tavan - VIII.

Suduri. În funcție de dispunerea structurală a ansamblului, de accesul la piesele de îmbinat, de scopul acestora în structura caroseriei (piese și ansambluri portante sau neportante) și de grosimea pieselor care urmează a fi sudate, sudarea poate fi realizat cu o cusătură continuă, spot sau intermitentă.

Orez. 3.25. Tipuri de îmbinări sudate și amplasarea sudurilor în spațiu

Sudarea cu cusături solide (I în Fig. 3.26) poate fi efectuată cu îmbinări cap la cap, filet și suprapuneri ale pieselor în toate pozițiile spațiale. În funcție de poziția, grosimea metalului și precizia de montare a pieselor reparate, sudarea se realizează cu un arc excepțional de scurt la o putere de curent de 40, 60 sau 80 A. În același timp, viteza de sudare este de 0,2- 0,3 m/min.

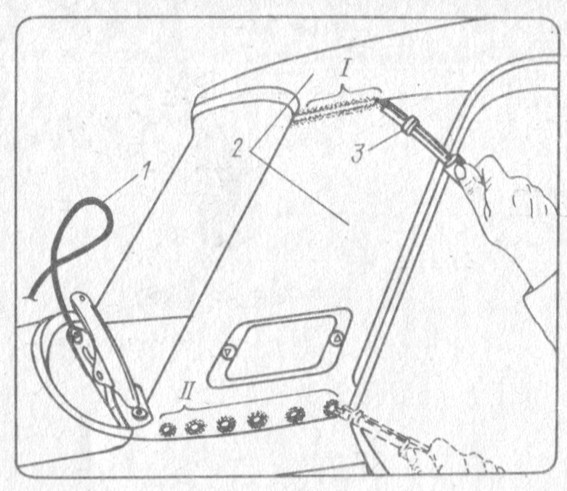

Sudarea prin puncte (II în Fig. 3.26) este posibilă în toate pozițiile spațiale ale pieselor, inclusiv în locurile greu accesibile. Pentru acest tip de sudare se folosesc duze de gaz cu orificii laterale la capăt. Duza de gaz în raport cu tubul de contact (piesa bucală) este îndreptată înainte cu 10-15 mm pentru a crea distanța necesară față de suprafața pieselor de sudat. Timp de sudare de la 0,3 la 3 s.

Orez. 3.26. Sudarea părților caroseriei autoturismelor VAZ în dioxid de carbon: 1 cablu de împământare; 2 piese de sudat (tapa si panou spate); 3 pistolete de sudura; 1 cusătură continuă, îmbinare cap la cap; 11 sudura prin puncte, îmbinare prin suprapunere

Putere curent de sudare iar timpul de sudare depind de grosimea metalului de sudat si de pozitia pieselor. Pentru foile cu grosimea de 0,3 mm pentru sudarea pe o singură față fără găurire prealabilă, este necesar un curent de până la 150-200 A. Foile mai groase sunt găurite sau cusute cu un perforator special, iar apoi curentul poate fi selectat în 80-100 A. puncte deasupra suprafeței materialului de bază, această metodă este deosebit de benefică pentru sudarea pieselor care se confruntă, deoarece costul șlefuirii suprafețelor frontale este redus semnificativ.

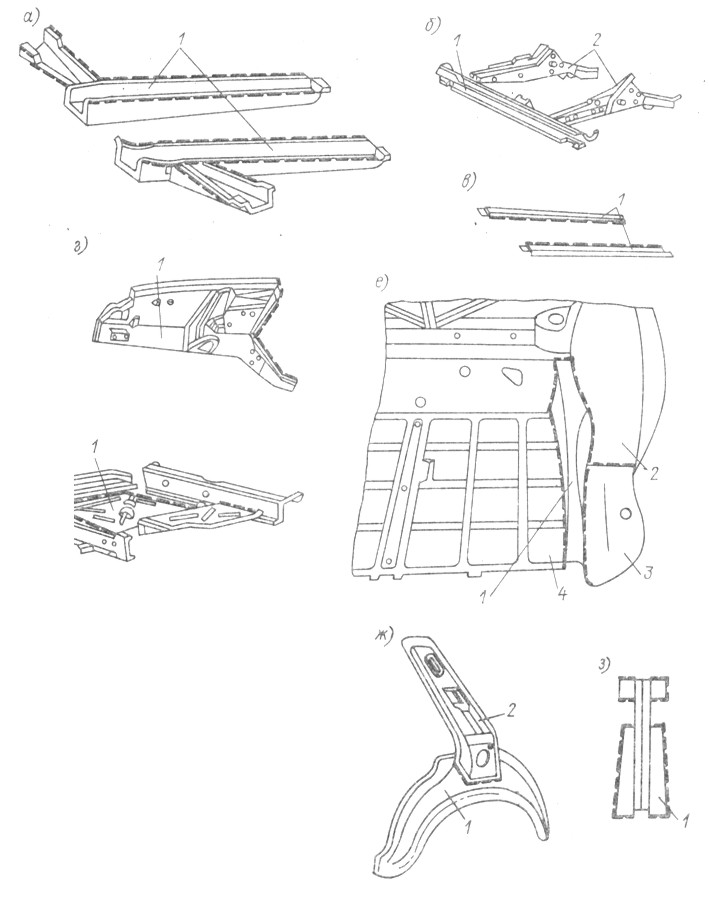

Sudarea cu o cusătură intermitentă pe tablă subțire se efectuează în prezența unui spațiu crescut în piesele care trebuie îmbinate, deoarece există riscul de ardere. Reducerea transferului de căldură poate fi realizată prin pornirea și oprirea periodică a curentului și a alimentării fir de sudura cu control manual sau cu ajutorul dispozitivelor automate încorporate în panoul de control. Timp de sudare 0,3 3,0 s. Raportul dintre timpul de sudare și rupere se alege în funcție de gol și grosimea pieselor de îmbinat. În timpul pauzei, bazinul de sudură se răcește, ceea ce previne posibilitatea arderii. Sudarea intermitentă a cusăturilor în tehnologia de reparare a caroseriei este tipul cel mai comun, în special atunci când se sudează elemente portante ale corpului: amplificatoare, traverse, traverse, podele, praguri și o serie de alte părți. Exemple de părți ale corpului de sudură cu o cusătură intermitentă sunt prezentate în fig. 3.27.

4. Mod de sudare în dioxid de carbon. Modul de sudare selectat în funcție de grosimea pieselor de sudat este determinat de diametrul sârmei electrodului, curentul de sudare și tensiunea arcului, viteza de avans a sârmei și viteza de sudură, stingerea firului electrodului și consumul de dioxid de carbon.

Diametrul firului de electrod pentru sudarea părților corpului din tablă de oțel este ales între 0,6-1,2 mm. Foile cu o grosime de 0,6 mm trebuie sudate cu un fir cu un diametru de 0,6 mm. Dacă grosimea foilor este mai mare de 1,2 mgL, este de preferat să se sudeze cu un fir cu diametrul de 1,0-1,2 mm. În cazul în care piesele de sudat au grosimea de 0,8-1,0 mm, se recomandă utilizarea unui fir de sudură cu diametrul de 0,8 mm.

Orez. 3.27. Exemple de sudare a părților corpului cu o cusătură intermitentă: a - sudarea traversei frontale a podelei / (2101-5101300/301) la panoul de podea (2101-5101030), cusătură Z 30/40; b - sudarea traversei 1 (2101-5301230) la barele 2 (2101-5301180/181), cusătura este intermitentă de-a lungul lungimii marginilor îndoite; c - conector de sudură 1 (2101-5101068/069) la panoul de podea (2101-5101030), cusătură Z 30/40; d - sudare apărătoare de noroi 1 (2101-5301040/041) pe ambele părți la panoul frontal J/J JU (2101-5301280-10), cusătură Z 20/30; e- sudare a planșeului portbagajului 1 (2102-5101082) de-a lungul perimetrului la părțile de împerechere, cusătură Z 10/30; e - sudarea elementului lateral din spate 1 (2101-5301370/371) la arcul interior al roții din spate 2, rezervor de combustibil 3, podea portbagaj 4, cusătură Z 10/30; g - sudarea roții din spate 1 (2101-5401174/175) la căptușeala peretelui lateral 2 (2101-5401106/107), cusătură Z 10/10; h - sudarea suportului cricului 1 (2101-5101074/075) la panoul de podea (2101-5101030), cusătură Z 20/20

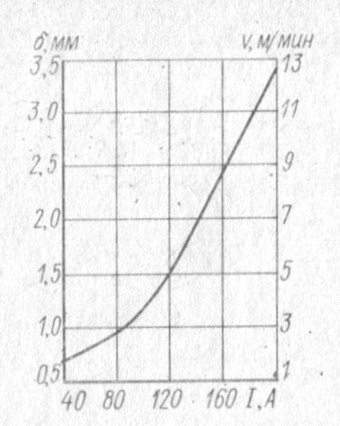

Orez. 3.28. Dependența puterii curentului I și a vitezei de avans a sârmei U de grosimea pieselor de sudat B (la sudarea în dioxid de carbon cu sârmă Sv-08GS cu diametrul de 0,8 mm)

Voltaj curent electric stabilit în așa fel încât să „obțină un proces de sudare stabil cu cel mai scurt arc posibil (1,5-4,0 mm). Cu o lungime mai mare a arcului, procesul de sudare este instabil. Tensiunea recomandată pentru sudare este de 17-23 V. O creștere la o tensiune peste 23 V duce la o creștere a stropilor și la oxidarea puternică a metalului sudură. Când tensiunea scade sub 17 V, excitarea este dificilă arc electricși, ca urmare, formarea sudurii se deteriorează.

Rezistența curentului de sudare și viteza de avans a firului de electrod sunt selectate conform graficului, în funcție de grosimea pieselor care urmează a fi sudate (Fig. 3.28). În practică, viteza de avans este stabilită astfel încât procesul să decurgă stabil, cu o formare complet satisfăcătoare a cusăturii și stropire ușoară a metalului.

Distanța de la capătul piesei bucale a arzătorului până la îmbinare sudata ar trebui să fie în 7 12 mm.

Sudarea în poziții orizontale, verticale și deasupra capului se realizează la tensiune și curent de sudare reduse, reduse cu 10-20% față de cea corespunzătoare; valoare în partea de jos.

Îmbinările cap la cap sudate ale părților corpului cu o grosime de până la 2 mm și îmbinările de colț cu un picior de cusătură de până la 5 mm sunt realizate în principal în poziție verticală.

La începutul sudării, firul de electrod este așezat perpendicular pe marginile produsului, iar după formarea bazinului de sudură, este înclinat sub orizontală (la un unghi de 10 15 °). Metalul lichid este reținut de presiunea arcului. La sudare provizioane generale debitul de gaz protector este crescut.

Conform tehnicii de realizare a sudurilor, sudarea semiautomată se efectuează în unghi înainte, mișcând lanterna de la dreapta la stânga și într-un unghi înapoi, mișcând lanterna de la stânga la dreapta. La sudarea cu unghi înainte, adâncimea de penetrare este mică, sudarea este largă. La sudarea cu un unghi de spate, adâncimea de penetrare este mai mare, iar lățimea sudurii este ușor redusă.

5. Materiale. Sârma de sudură și dioxidul de carbon sunt utilizate ca materiale pentru sudarea în gazul de protecție.

Sârma de sudură este furnizată în bobine metalice. Masa unei bobine cu sârmă este de 16 kg. Scurtă descriere a firului: aliat, placat cu cupru, diametru 0,8 mm, grad Sv-08GS sau Sv-08G2S (TU 14-4-133 73).

În marca de sârmă, literele Sv înseamnă<сварочная>; următoarele două cifre 08 indică conținutul de carbon din oțel în sutimi de procent; următoarele sunt denumirile dopanților conform GOST 5632-72 * (G mangan; C - siliciu). De exemplu, marca de sârmă de sudură Sv-08G2S conține 0,08% carbon, până la 2% mangan și până la 1% siliciu.

Conținutul crescut de siliciu și mangan din firul de sudură vă permite să neutralizați oxigenul liber eliberat în timpul sudării din dioxid de carbon și, astfel, să protejați metalul de sudură de oxidare.

Sudarea este permisă numai cu sârmă curată, fără urme de ulei, murdărie și rugină. În acest caz, părțile corpului care urmează a fi îmbinate direct la punctele de sudură trebuie, de asemenea, curățate de vopsea și alți contaminanți.

Dioxidul de carbon (CO2) este cel mai frecvent gaz de protecție folosit la sudarea cu electrozi consumabili. Principalele sale proprietăți sunt: gazul este incolor și netoxic; densitatea la presiunea atmosferică și temperatura de 20 °C este de 1,98 kg/m3; temperatura de lichefiere la presiunea atmosferică 78,5 °C; ieșire de gaz de la 1 kg de dioxid de carbon lichid (la 0 °C și 0,1 MPa) 505 l. Conform GOST 8050-85, dioxidul de carbon este produs în trei grade: sudare, alimentară și tehnică. Conținutul de vapori de apă în dioxid de carbon de sudare la o temperatură de -) -20 ° C și o presiune de 0,1 MPa nu trebuie să fie mai mare de 0,184 g / m. Pentru sudare, puteți utiliza, de asemenea, dioxid de carbon alimentar Iaz cu uscare preliminară.

Dioxidul de carbon este furnizat in stare lichefiata intr-un cilindru de tip A cu o capacitate de 40 litri, in care la o presiune maxima de 7,5 MPa (75 kgf/cm2) se pot pune 25 kg de dioxid de carbon. Când o astfel de cantitate de dioxid de carbon lichid se evaporă, se formează mai mult de 12,5 mii de litri de dioxid de carbon. Consumul normal de dioxid de carbon la semi sudare automată părțile corpului din tablă ale unui autoturism este de 6-9 l / min.

Cel mai mic consum de materiale (sârmă de sudură și dioxid de carbon) se realizează atunci când piesele sunt îmbinate prin sudură în puncte.

Cusături de sudură iar compușii sunt clasificați după diferite criterii. De asemenea, este important să înțelegeți că acestea sunt concepte diferite.

O sudură este acel loc din metal care se află în stare topită în timpul sudării. Și când metalul se răcește, cusătura se cristalizează. O îmbinare sudata este un concept mai larg. Conexiunea include direct cusătura în sine, precum și zonele adiacente, și anume: zona care a fost supusă stresului termic în timpul procesului de sudare, zona de fuziune, partea de metal care se află în apropierea zonei supusă încălzirii.

Este important să se facă distincția între suduri și îmbinări, deoarece proprietățile primelor determină forma și rezistența metalului însuși în locul în care a avut loc sudarea. Și proprietățile îmbinării sunt determinate de proprietățile cusăturii în sine și ale altor zone ale îmbinării, deformațiile plastice și, în consecință, afectează natura distribuției forțelor care vor acționa în îmbinarea sudata.

De asemenea, merită să înțelegeți că într-o îmbinare sudata poate exista una sau mai multe cusături.

Pentru a înțelege în ce situații și pentru ce lucru sunt utilizate anumite cusături și îmbinări de sudură, ar trebui să vă familiarizați cu caracteristicile lor în detaliu.

Tipuri de suduri și caracteristicile acestora.

Clasificarea sudurilor se face după următoarele criterii:

Forma secțiunii transversale:

- Cap la cap - elementele situate în același plan sunt captate și sudate.

- Colț - elementele sunt sudate la un anumit unghi.

- Crestat - elementele (foi) sunt suprapuse unele peste altele și topite unele în altele.

Principala diferență este geometria diferită și parametrii de bază ai cusăturilor. Dacă, de exemplu, la sudarea cap la cap, înălțimea armăturii și lățimea sunt principalele, atunci în colț - piciorul cusăturii.

Configuratie sudare:

- Rectilinie.

- Curbiliniu.

- Inel.

Lungimea sudurii:

- Cele solide sunt împărțite în scurte - lungimea lor nu depășește 300 mm, cele medii - până la 1 metru și cele lungi - mai mult de 1 metru.

- Intermitent - pot avea un lanț și un aranjament eșalonat al cusăturilor pe o îmbinare sudata.

Metoda de sudare folosita:

- Fabricat cu electrod consumabil prin sudare manuală cu arc.

- Facut in mediu gazos electrod de topire.

Număr de straturi de cusătură:

- Unilateral.

- Bilateral.

- Multistrat.

Volumul de metal depus:

- Normal.

- Armat.

- Slăbit.

Imbinari de sudura: tipuri si proprietati.

Caracteristica principală după care sunt clasificate conexiuni de sudura, - dispunerea elementelor unele fata de altele. Pe baza acestui fapt, se disting următoarele tipuri:

- Cap - formarea lor este determinată de crearea cusăturilor de tip cap.

- Colț - creat prin sudare suduri de filet.

- Lap - aceste conexiuni se formează și cu ajutorul colțului, precum și cu ajutorul cusăturilor cu fante.

- În formă de T - sudurile de filet se folosesc și pentru a crea astfel de îmbinări, mai rar cu fante.

Articulațiile cap la cap cele mai comune, deoarece au cea mai mică valoare a tensiunii și sunt, de asemenea, cele mai puțin susceptibile la deformare în timpul procesului de sudare. Acest tip de îmbinări este cel mai puțin consumabil pentru metal, dar necesită și pregătirea cât mai minuțioasă a pieselor înainte de sudarea directă. Prin intermediul suduri cap la cap este posibilă sudarea produselor metalice cu o grosime de la 1 la 60 mm. Pentru fiecare grosime, există recomandări cu privire la forma teșirii marginilor tablei - în formă de X, în formă de Y în formă de U și așa mai departe.

Conexiuni de colț- elementele de sudură sunt amplasate în orice unghi unul față de celălalt, dar nu suportă prea multă stres. Diverse vase, containere, rezervoare - cel mai adesea sudate în acest fel. Grosimea metalului nu depășește 1-3 mm.

Conexiuni lap- acest tip de conexiune nu necesită prelucrare specială a marginilor metalului, ca și cu sudare cap la cap, dar consumul de metal - principalul și cel depozitat va fi mare. Grosimea metalului pentru acest tip de sudare nu este mai mare de 12 mm. Cel mai adesea, se folosește o cusătură pe două fețe, astfel încât umiditatea să nu pătrundă din partea opusă a cusăturii.

Conexiuni tee - cadrele ferme, stâlpii, stâlpii, grinzile sunt cel mai adesea sudate folosind acest tip de conexiune. În secțiune transversală, această legătură este litera T, iar sudura poate fi pe una sau pe ambele părți.

Înainte de a începe orice lucrari de sudare este important să vă faceți o idee despre ce tipuri de suduri și îmbinări există. Aceste informații vă vor ajuta să utilizați eficient resursele atunci când efectuați lucrări și vă vor da o idee pentru ce produse este de preferat să folosiți anumite suduri și îmbinări.

marimea fontului

REZOLUȚIA Gosgortekhnadzor al Federației Ruse din 11-06-2003 88 PRIVIND APROBAREA REGULUI PENTRU DISPOZITIVUL ȘI OPERAREA ÎN SIGURANȚĂ A ABURULUI ȘI ... Relevant în 2017

3.7. Îmbinări sudate, amplasarea sudurilor și găurilor

3.7.1. Sudurile trebuie să fie cap la cap cu penetrare completă.

Utilizarea îmbinărilor sudate în filet este permisă sub condiția controlului ultrasonic sau radiografic continuu.

Este permisă utilizarea sudurilor de filet cu un spațiu structural fără control radiografic sau cu ultrasunete pentru sudarea țevilor și fitingurilor cu un diametru interior de cel mult 100 mm, precum și flanșe plate (indiferent de diametrul lor) și elemente de întărire a orificiilor pentru colectoare, butoaie ale cazanelor cu tuburi de apă și carcase ale cazanelor cu tuburi de gaz. Controlul calității unor astfel de conexiuni ar trebui să fie efectuat în conformitate cu documentația de reglementare (denumită în continuare ND), convenită cu Gosgortekhnadzor al Rusiei.

Este permisă utilizarea îmbinărilor suprapuse pentru sudarea cuplajelor externe ale îmbinărilor țevilor cu un alezaj nominal mai mic de 16 mm, precum și pentru sudarea căptușelilor și cămășilor.

3.7.2. În îmbinările sudate cap la cap a pieselor cu grosimi nominale diferite, o tranziție lină de la o parte la alta trebuie asigurată prin subțierea treptată a părții cu pereți mai groși, cu un unghi de înclinare a fiecărei suprafețe de tranziție de cel mult 15 grade.

Este permisă creșterea unghiului de înclinare a suprafețelor de tranziție cu până la 30 de grade, dacă fiabilitatea conexiunii este justificată de calculul rezistenței cu determinarea resursei calculate.

Dacă diferența de grosime nominală a elementelor de perete sudate este mai mică de 30% din grosimea peretelui elementului subțire, dar nu mai mult de 5 mm, este permisă efectuarea tranziției netede specificate din partea deschiderii marginii datorită la locația înclinată a suprafeței de sudură.

Cerințe pentru articulațiile cap la cap elemente de grosimi diferite cu proprietăți de rezistență diferite, de exemplu, conexiunile elementelor turnate cu țevi, piese din tablă sau forjate, precum și conexiunile țevilor cu coturi îndoite abrupt, realizate prin tragere sau îndoire cu răsturnare, ar trebui determinate de ND, de acord cu Gosgortekhnadzor al Rusiei.

3.7.3. Proiectarea și amplasarea sudurilor ar trebui să asigure:

a) posibilitatea realizării îmbinărilor sudate cu respectarea tuturor cerințelor de sudură stabilite în RD, documentația de producție și tehnică (denumită în continuare PDD);

b) amplasarea liberă a dispozitivelor de încălzire în cazul tratamentului termic local;

c) disponibilitatea controlului calității îmbinărilor sudate prin metodele prevăzute pentru acestea;

d) posibilitatea reparării îmbinărilor sudate cu tratament termic și control ulterior, dacă acestea sunt prevăzute de RD.

3.7.4. Intersecția îmbinărilor sudate cap la cap nu este permisă. Decalajul axelor sudurilor care se extind până la limita sudurii în paralel sau în unghi trebuie să fie de cel puțin 3 ori grosimea foii mai groase, dar nu mai puțin de 100 mm.

Cerința prezentului alineat nu este obligatorie pentru îmbinările sudate cap la cap a pieselor cu grosimea nominală a peretelui de până la 30 mm inclusiv, precum și pentru unitățile de asamblare presudate din piese cu grosimi nominale diferite, respectând în același timp următoarele condiții:

a) îmbinările sudate trebuie realizate prin sudare automată;

b) intersectiile sudurilor trebuie supuse controlului ultrasonic si radiografic.

Dacă îmbinarea sudată are găuri, atunci din punctul de intersecție a axelor sudurilor, cea mai apropiată margine

/-găurile ar trebui să fie la o distanță de cel puțin , unde Dm și s sunt diametrul mediu și respectiv grosimea elementului în care sunt situate găurile, mm.

Măsurătorile trebuie efectuate pentru tobe în interior, iar pentru alte elemente - în exterior.

3.7.5. Distanta minimaîntre axele cusăturilor îmbinărilor sudate cap la cap necontigue adiacente (transversale, longitudinale, meridionale, cordale, circulare etc.) nu trebuie să fie mai mică decât grosimea nominală a pieselor care urmează a fi sudate, dar nu mai mică de 100 mm pentru o grosime a peretelui mai mare de 8 mm și nu mai puțin de 50 mm pentru o grosime a peretelui de 8 mm sau mai mică.

3.7.6. Lungimea flanșei cilindrice de la axa sudurii cap la începutul rotunjirii fundului convex sau a altui element cu flanșă ar trebui să ofere posibilitatea testării cu ultrasunete a sudurii inferioare de sudare din partea inferioară.

3.7.7. Sudurile cazanului nu trebuie să intre în contact cu suporturile. Când suporturile sunt amplasate deasupra (sub) îmbinările sudate, distanța de la suport până la cusătură trebuie să fie suficientă pentru a efectua controlul necesar asupra stării îmbinării sudate în timpul funcționării.

Se admite acoperirea cu suporturi a îmbinărilor sudate transversale ale corpurilor cilindrice ale cazanelor operate în poziție orizontală, cu condiția ca secțiunile suprapuse ale sudatelor.

articulațiile cu o toleranță laterală de cel puțin 100 mm au fost supuse unor teste radiografice sau ultrasonice continue.

Nu este permisă blocarea intersecțiilor și joncțiunilor îmbinărilor sudate cu suporturi.

3.7.8. Distanța de la marginea cusăturii unei îmbinări sudate cap la cap la axa găurilor pentru expansiune sau sudare a țevilor trebuie să fie de cel puțin 0,9 din diametrul găurii. Se admite găuri pentru sudarea țevilor sau fitingurilor pe îmbinările sudate cap la cap și la o distanță de acestea mai mică de 0,9 din diametrul găurii, cu condiția îndeplinirii următoarelor condiții:

a) înainte de alezarea găurilor, îmbinările sudate trebuie supuse testării radiografice sau ultrasonice în zona găurilor cu o admisie de cel puțin 100 mm pe fiecare parte a sudurii;

b) durata de viață estimată trebuie justificată printr-un calcul de verificare a rezistenței.

Este permis să nu se facă calcule dacă distanța dintre marginile găurilor situate în cusătura longitudinală este de cel puțin 2, iar pentru găurile din cusătura inelară (transversală) - cel puțin .

Este permis să existe găuri pentru extinderea țevilor pe îmbinările sudate cap la cap, în conformitate cu RD, convenit cu Gosgortekhnadzor al Rusiei.

3.7.9. Distanța dintre centrele a două găuri adiacente din cochilii și fundul convex de-a lungul suprafeței exterioare trebuie să fie de cel puțin 1,4 diametre ale găurilor sau 1,4 jumătate de sumă a diametrelor găurilor dacă diametrele sunt diferite.

Când găurile sunt aranjate într-un rând longitudinal sau transversal, este permisă reducerea distanței specificate la 1,3 diametre. La instalarea unui panou cu membrană etanș la gaz într-un astfel de rând de țevi cu sudarea suprafeței colectorului de țevi și distanțiere între ele (sau aripioare) pe toată lungimea panoului îmbinat la colector, distanța dintre găuri poate fi redusă la 1,2 diametre de găuri.

Structura conexiunii Părți metalice, format prin sudare, este format dintr-o sudura si zone adiacente supuse topirii si actiunii termice. Direct - aceasta este zona care se află în stare topită în timpul sudării. Pe măsură ce metalul se răcește, se cristalizează.

Schema unei îmbinări sudate: a - în sudarea prin topire, b - în sudarea sub presiune, 1 - sudare, 2 - zonă de fuziune, 3 - zonă afectată de căldură, 4 - metal de bază.

Rezistența îmbinării depinde de pretratarea suprafețelor care urmează a fi sudate, de proprietățile cusăturii rezultate și de alte zone ale îmbinării care suferă modificări structurale în timpul procesului de sudare și afectează distribuția forțelor în timpul sarcinilor ulterioare. Pot exista mai multe cusături într-o îmbinare.

Tăierea cusăturilor de îmbinări sudate

Pregătirea marginilor îmbinărilor se realizează cu ajutorul unui polizor cu tăietură și discuri abrazive. Folosit și aparat de suduraîn regim de tăiere.

Există 4 tipuri principale de conectare structurală a pieselor sudate:

- fund;

- poala;

- unghiular;

- tricou.

La sudarea cap la cap, suprafețele sunt conectate prin capete preprelucrate. Îmbinarea prin suprapunere se obține prin așezarea uneia dintre plăci pe cealaltă cu formarea de suduri de filet. Cantitatea de suprapunere ar trebui să fie de 3-5 ori mai mare decât grosimea totală a suprafețelor de sudat. Îmbinările de colț și tee sunt formate prin sudarea elementelor structurale în unghi drept.

O îmbinare cap la cap poate fi realizată fără prelucrarea marginilor dacă distanța dintre margini nu depășește 2 mm. În acest caz, numai crestăturile și neregulile sunt tăiate. Dacă este posibil, se prelucrează doar o margine de îmbinare.

Pentru piesele cu grosimea de 4-25 mm, se realizează o legătură cu o teșire uniformă sau ovală a capetelor și tăiere pe două fețe cu o teșire în formă de V sau U. Decalajul se menține la 1-2 mm.

La conexiune tee pentru a forma o îmbinare se prelucrează numai faţa de capăt a piesei de îmbinat cu o suprafaţă plană. Pentru piesele cu o grosime mai mare de 10 mm, tăierea pe o față sau pe două fețe se realizează cu tăierea muchiei la 45 °. În acest caz, sudarea cu o grosime mare de metal și rezistența ridicată necesară se realizează în mai multe straturi cu umplerea întregului spațiu de tăiere.

În îmbinarea prin suprapunere, tăierea marginilor nu este asigurată de tehnologie. Numai partea de margine adiacentă planului este procesată. Cusăturile sunt aplicate de-a lungul marginilor ambelor părți. Din motive de etanșare, se realizează o cusătură dublă. Pentru a da conexiunii rezistența necesară și cu o grosime mare a metalului, suprapunerea este întărită cu o cusătură fante, sudură de plută sau fuziune.

La conexiune la colț se prelucrează marginea uneia dintre piesele îmbinate. Al doilea este doar tăiat uniform și lustruit pentru a îndepărta bavurile și crestăturile. Cusătura poate fi aplicată atât din exterior, cât și din ambele părți pentru o rezistență mai mare. Ca și în cazul îmbinării în T, tăierea se face unilateral sau în formă de V cu două fețe. În prima variantă, cu grosimea metalului de 8-25 mm, sudarea se realizează în mai multe straturi.

Procese care apar în structura îmbinării în timpul sudării

Procesul de solidificare a cusăturii începe imediat după ce arcul este îndepărtat din zona sudată. Solidificarea metalului are loc în direcția opusă eliminării căldurii în structura suprafeței principale, începând de la marginile bazinului de sudură până la centrul acestuia. Rata medie de cristalizare și viteza de sudare sunt egale. De-a lungul limitelor sudurii se formează cristalite ale metalului depus și de bază, care asigură soliditatea structurii straturilor și rezistența îmbinării.

Procesul inițial de cristalizare se oprește destul de repede, atunci când sudura se răcește cu 20-30 ° C, adică la o temperatură de 1450-1500 ° C. După finalizarea sa, nu au loc modificări în structura metalică până când se răcește la 850 ° C. C, când metalul începe să iasă din forma austenitică.

Apoi, procesul de cristalizare secundară are loc în structura structurii de sudură și în metalul de bază adiacent acesteia. De asemenea, curge într-un interval scurt de temperatură. Structura sudurii devine stabilă când atinge o temperatură de 720 ° C.

Cristaliții de sudură au o structură columnară, care este tipică pentru procesul de turnare a metalului. Acest tip de cristalizare contribuie la deplasarea fracțiilor de gaz și zgură.

Zone de sudare

La sudarea pieselor metalice prin fuziune, îmbinarea formează mai multe zone:

- metal de sudura depus;

- zona de fuziune;

- zona afectată de căldură;

- Metal de baza.

Zona metalică depusă este formată prin topirea electrodului sau a metalului de umplutură și conectarea parțială a acestuia cu materialul de bază. La sudare cu arc la metalul depus se adaugă până la 10% din metalul de bază. La sudarea cu sârmă cu arc scufundat, penetrarea metalului de bază este de aproximativ 50%.

Caracteristicile structurale ale metalului depus diferă atât de materialul de bază, cât și de materialul de umplutură.

Zona de fuziune include un strat de 0,1-0,4 mm grosime cu granule parțial topite formate. În această zonă, metalul de baie și suprafața de bază sunt conectate, iar rezistența pieselor sudate depinde de calitatea acesteia.

O zonă afectată de căldură este o secțiune care nu a suferit topire, în structura căreia, în timpul sudării, are loc o modificare a proprietăților ca urmare a deformării plastice. Această parte a conexiunii constă din mai multe secțiuni cu structură și proprietăți speciale.

Metalul de bază este o zonă a cărei structură nu este supusă modificărilor ca urmare a sudării. Temperatura de 450 ° C este considerată limita condiționată a încălzirii secțiunii.Dar la sudarea suprafețelor din oțeluri cu conținut scăzut de carbon, cu un conținut de azot și oxigen de peste 0,005% și hidrogen de peste 0,0005%, o scădere a vâscozitatea și ductilitatea metalului au loc în regiunea acestei secțiuni.

Această zonă se numește locul fragilității albastre și, atunci când este încălzită la 200-400 ° C, are tendința de a crăpa. Schimbare proprietăți mecanice secțiunea are loc ca urmare a precipitațiilor de-a lungul limitelor sale de granule de nitruri și oxizi. La sudarea unor metale, secțiunea contribuie la creșterea rezistenței cusăturii, dar reduce vâscozitatea și ductilitatea metalului.

Controlul calității îmbinărilor sudate

Porozitatea sudurii se formează ca urmare a suprasaturarii structurii îmbinării cu gaze din aer și eliberate în timpul descompunerii acoperirii electrodului. Lipsa de fuziune se numește lipsă de aderență între metalul depus și cel de bază sau între role. Un defect apare din cauza prelucrării marginilor de proastă calitate, a nerespectării tehnologiei de sudare etc.

Burn-through-urile sunt găuri traversante care apar în timpul sudării elementelor cu o grosime mică. Acestea pot apărea din cauza tocirii insuficiente a marginilor, a excesului de curent de sudare și a vitezei de sudare insuficient de mare. În timpul sudării automate, se poate forma un defect atunci când stratul de flux sau căptușeala este ușor comprimat și prezența contaminării pe suprafețe.

Calitatea structurii îmbinării obținute ca urmare a sudării depinde de mulți factori. Acestea includ modul de sudare, pregătirea și atitudine piese sudate, profesionalismul sudorului. Operabilitatea unei structuri sudate este determinată de o combinație complexă de luare în considerare a proprietăților materialului, a condițiilor pentru funcționarea ulterioară a produsului și a conformității cu tehnologia de sudare.