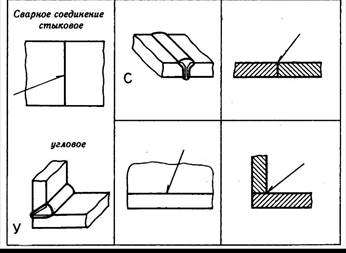

Sudura cu îmbinare în T. Imbinari cap la cap sudate

Conexiunea cu nituri este dintr-o bucată. În cele mai multe cazuri, este folosit pentru a conecta foi și profile profilate. Legătura se realizează prin nituirea tijei de nit introdusă în orificiul pieselor.

În timpul niturii din cauza deformării plastice, se formează un cap de închidere, iar axul nitului umple golul din orificiu. Forțele cauzate de deformațiile elastice ale pieselor și axului nitului strâng piesele. Deplasarea relativă a pieselor este rezistată de tijele niturilor și parțial de forțele de frecare din îmbinare.

Găurile din părți sunt perforate sau găurite. Forarea este mai puțin productivă, dar oferă o rezistență sporită. La perforare, foile sunt deformate, apar mici crăpături de-a lungul marginilor găurii și se formează o margine ascuțită pe partea de ieșire a găurii, care poate provoca subtăierea tijei nitului. Prin urmare, perforarea este uneori combinată cu alezarea ulterioară.

Nituirea (amortirea tijei) se poate face manual sau cu masina. Nituirea la mașină produce îmbinări de calitate superioară, deoarece asigură o așezare uniformă a niturilor și crește forțele de compresiune ale pieselor. Nituri din oțel diametru mic (până la 10 mm) și nituri din metale neferoase sunt plasate fără încălzire - un nit la rece. Niturile din oțel cu un diametru mai mare de 10 mm sunt încălzite înainte de montarea în piese - nituire la cald. Preîncălzirea niturilor facilitează procesul de nituire și îmbunătățește calitatea conexiunii (se realizează o umplere mai bună a găurii și o tensiune crescută în îmbinarea pieselor asociate cu deformațiile termice în timpul răcirii).

Îmbinările nituite sunt folosite pentru piesele al căror material este slab sudat și în acele structuri în care este important să se întindă procesul de distrugere în timpul dezvoltării. De exemplu: distrugerea unuia sau mai multor din miile de nituri ale unei aripi de avion nu duce încă la distrugerea acesteia, dar poate fi deja detectată și eliminată în timpul controlului și reparației.

Orez. 3. Racord nituit

> Imbinari sudate

Conexiune sudata - dintr-o bucata. Se formează prin sudarea materialelor pieselor din zona îmbinării și nu necesită elemente auxiliare. Rezistența aderării depinde de omogenitatea și continuitatea materialului sudurăși zona înconjurătoare. O îmbinare sudată este cea mai perfectă dintre îmbinările all-in-one, deoarece aduce piesele compozite mai aproape de cele solide mai bine decât altele. Cu o îmbinare sudată, este mai ușor să oferiți condiții de rezistență egale, să reduceți greutatea și costul produsului.

Tipurile de sudare utilizate în inginerie mecanică modernă sunt foarte diverse. Fiecare dintre ele are propriile sale domenii specifice de aplicare. Dintre toate tipurile de sudare, sudarea electrică este cea mai utilizată.

Există două tipuri de sudare electrică:

1. Sudarea cu arc: bazat pe utilizarea căldurii arc electric a topi metalul. Pentru a proteja metalul topit de efectele nocive ale aerului ambiental, pe suprafața electrodului se aplică un strat protector gros, care eliberează o cantitate mare de zgură și gaz, formând un mediu izolat. Acest lucru asigură o creștere a calității metalului de sudură, ale cărui proprietăți mecanice se pot deteriora brusc sub influența oxigenului și azotului din aer.

În același scop, se realizează sudarea cu arc scufundat. Acest tip de sudare este considerat în prezent principalul tip de sudare automată. Productivitatea sudării automate este de 10 - 20 de ori sau mai mare decât sudarea manuală. Îmbunătățirea performanței se realizează prin aplicarea unui curent de 1000 - 3000 A în loc de 200 - 500 A la sudura manuala. Acest lucru asigură o formare mai rațională a cusăturii și crește viteza de sudare.

În timp ce în sudarea manuală, cusătura este formată în principal din metalul electrodului, în sudarea automată, cusătura este formată în mare măsură de metalul de bază topit, ceea ce nu numai că scurtează timpul de sudare, dar și reduce semnificativ consumul de material pentru electrod. . Sudarea automată cu arc scufundat asigură proprietăți mecanice ridicate și, ceea ce este deosebit de important, uniforme ale îmbinărilor, în funcție de calitățile individuale ale sudorului.

În sudarea cu zgură electrică, sursa de căldură este căldura eliberată atunci când curentul trece de la electrod la piesa de prelucrat prin baia de zgură. Sudarea cu zgură electrică este concepută pentru a conecta piese de grosime mare. Grosimea pieselor de sudat este practic nelimitata. Grosimea pieselor de sudat este practic nelimitata. Sudarea cu zgură electrică face posibilă înlocuirea structurilor complexe și grele turnate și forjate solide cu cele sudate din piese turnate, forjate și table individuale simple, ceea ce facilitează și reduce foarte mult costul de producție. Această sudare se aplică și la piesele turnate din fontă.

2. Sudarea prin contact se bazează pe utilizarea rezistenței ohmice crescute la joncțiunea pieselor și se realizează în mai multe moduri.

În sudarea cu rezistență cap la cap, un curent este trecut prin piese, a cărui putere ajunge la câteva mii de amperi. Cantitatea principală de căldură este eliberată la joncțiune, unde există cea mai mare rezistență; metalul din această zonă este încălzit la o stare plastică sau chiar la topire la suprafață. Apoi curentul este oprit și piesele încălzite sunt strânse cu o oarecare forță - metalul pieselor este sudat pe întreaga suprafață a îmbinării. Acest tip de sudare este recomandat pentru îmbinările cap la cap ale pieselor a căror secțiune transversală este relativ mică.

La sudarea prin rezistență la puncte, îmbinarea nu se formează pe întreaga suprafață a îmbinării, ci doar în puncte individuale, la care sunt aduși electrozii mașinii de gătit.

În sudarea cu cusături de rezistență, o cusătură îngustă continuă sau intermitentă este situată de-a lungul îmbinării pieselor. Această sudare se realizează cu electrozi în formă de disc care se rostogolesc în direcția sudării. Sudarea prin puncte și cusături este utilizată în îmbinările suprapuse, în principal, pentru părțile de tablă cu o grosime de cel mult 3 - 4 mm și pereții subțiri ai pereților de armare. Spre deosebire de sudarea în puncte, sudarea cu cusături formează o îmbinare etanșă.

Toate speciile considerate sudare prin rezistență de înaltă performanță, sunt utilizate pe scară largă în producția de masă pentru sudarea țevilor, fitingurilor, caroserii auto, placarea metalică a vagoanelor de cale ferată, caroserii aeronavelor, rezervoarelor cu pereți subțiri etc.

Orez. 4. Conexiune sudata

> Conexiune la cap

În multe cazuri, articulația cap la cap este cea mai simplă și cea mai de încredere. Ar trebui folosit oriunde permite designul produsului. În funcție de grosimea pieselor de îmbinat, îmbinarea se realizează cu sau fără prelucrare a marginilor, cu sau fără sudură pe cealaltă parte.

La grosimi mici, prelucrarea marginilor nu este necesară, dar la grosimi medii și mari, este necesară din cauza stării formării unei cusături pe toată grosimea pieselor. Sudarea automată cu arc scufundat face posibilă creșterea grosimii maxime a tablelor sudate fără prelucrarea marginilor de aproximativ două ori.

Sudarea cap la cap este posibilă nu numai pentru foi sau benzi, ci și pentru țevi, unghiuri, canale și alte profile profilate. În toate cazurile, partea compozită se obține aproape de întreg.

Îmbinarea cap la cap poate fi distrusă de-a lungul cusăturii, locul de fuziune a metalului de sudură cu metalul piesei din zona afectată de căldură. Zona afectată de căldură este partea adiacentă cusăturii, în care, ca urmare a încălzirii în timpul sudării, se modifică proprietățile mecanice ale metalului. Scăderea proprietăților mecanice în zona afectată de căldură este deosebit de semnificativă la sudarea oțelurilor tratate termic și prelucrate la rece. Pentru astfel de îmbinări se recomandă tratamentul termic și întărirea după sudare. Practica a stabilit că, cu sudarea de înaltă calitate, distrugerea conexiunii pieselor din oțel are loc în principal în zona afectată de căldură.

Orez. 5. Tipuri de îmbinări sudate

> Conexiune lap

Se realizează cu cusături de colț.

În funcție de forma secțiunii transversale, sudurile de unghi se disting:

Ш normal - cel mai frecvent în practică;

Ш îmbunătățit;

Ш concave - reduc concentratia tensiunilor si sunt recomandate sub actiunea sarcinilor variabile. Concavitatea cusăturii este de obicei realizată prin prelucrare, ceea ce crește semnificativ costul conexiunii. Prin urmare, o astfel de cusătură este utilizată numai în cazuri speciale când sunt justificate costuri suplimentare;

Ш convex - formează o schimbare bruscă a secțiunii transversale a pieselor la joncțiune, care este cauza creșterii concentrării tensiunilor. Nu este recomandat în structuri portante încărcate.

CAPITOLUL V

REZISTENTA LA OBOSEGARE A IMBINĂRILOR DE SUDARE CAP LA CAP

Articulațiile cap la cap ocupă cea mai mare pondere în volumul total structuri sudate. La producerea îmbinărilor cap la cap se folosesc diverse metode de sudare (arc manual, arc automat scufundat, în dioxid de carbon, contact cap la cap, frecare, electrozgură, fascicul de electroni) și diverse oțeluri structurale de diferite grosimi.

O pondere semnificativă în fabricarea structurilor sudate de poduri, macarale, boghiuri de material rulant, diferite structuri de construcție și vehicule este acordată îmbinărilor suprapuse. Îmbinările de acest tip au, de regulă, o concentrare puternică a tensiunilor și, prin urmare, evaluarea rezistenței lor la oboseală este de o importanță deosebită.

IMBINĂRI SUDATE CAP

Îmbinările sudate sub sarcină statică sunt adesea egale ca rezistență cu metalul de bază, deoarece armarea sudurii crește sectiune transversala elementul, iar concentratoarele de tensiuni nu apar într-o formă atât de ascuțită cum apar în timpul sarcinilor ciclice sau de șoc. Rezistența îmbinărilor la sarcini variabile, de regulă, este redusă în comparație cu metalul de bază. Motivul scăderii rezistenței este prezența tensiunilor reziduale de sudură nefavorabile și concentratoarelor de tensiuni create de forma îmbinării și de defectele tehnologice.

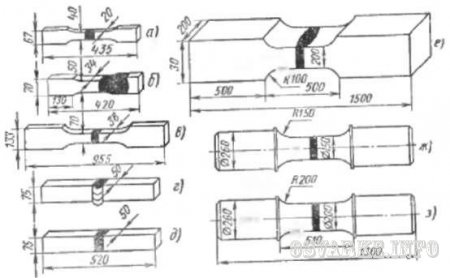

Articulațiile cap la cap, în comparație cu alte tipuri de îmbinări, au o rezistență crescută, se caracterizează printr-o modificare mai puțin bruscă a formei geometrice și o concentrație mai mică a tensiunilor. Există o cantitate mare de date experimentale despre oboseala articulațiilor cap la cap. Cele mai tipice rezultate ale studiilor de oboseală ale articulațiilor cu cusături transversale end-to-end, efectuate în ultimii 20 de ani și sunt prezentate în tabel. 8 (fig. 34 și 35). Tabelul rezumativ include valorile limitelor de rezistență ale metalului de bază și îmbinărilor cap la cap ale diferitelor oteluri de structura(cu rezistență la tracțiune într-un domeniu larg - σ în =42÷82 kgf/mm 2). Conexiunile se realizeaza prin arc manual, arc automat submers, semiautomate in dioxid de carbon si sudare cu electrozgura. Dimensiunea secțiunii transversale a probelor și elementelor plate și cilindrice variază de la 5×30 mm (probe de laborator) la elemente foarte mari - arbori cu diametre de 150 și 200 mm și plăci cu secțiunea transversală de 200×200 mm.

Orez. 34. Probe de îmbinări cap la cap pentru testarea la oboseală

Figura 35. Probe și elemente pentru testarea la oboseală a îmbinărilor cap la cap realizate prin sudare cu zgură electrică

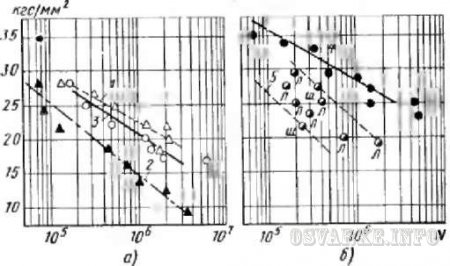

Limita de rezistență a îmbinărilor cap la cap în starea inițială, sudate prin diverse metode pe oțeluri cu conținut scăzut de carbon, este de 40-64% (Tabelul 8) din limita de rezistență a metalului de bază.

Într-o măsură și mai mare, rezistența îmbinărilor cap la cap pentru oțelurile slab aliate și mediu aliate este redusă.

Rezistența la oboseală a articulațiilor cap la cap oțeluri slab aliate practic independent de modul de sudare automată şi consumabile de sudare(sârmă de electrod și flux) .

La realizarea îmbinărilor cap la cap, în primul rând, se străduiesc să asigure pătrunderea completă și să obțină metal cu necesarul proprietăți mecanice fara defecte de sudare. Formei exterioare a cusăturii i se acordă de obicei mai puțină atenție. În același timp, rezistența îmbinărilor cap la cap este determinată în mare măsură de forma și dimensiunile exterioare ale sudurii. O scădere deosebit de accentuată a rezistenței este remarcată pentru acele îmbinări în care armarea cusăturii este realizată cu o tranziție bruscă la metalul de bază, în urma căreia se creează o concentrație semnificativă de stres.

Deci, dacă eșantioanele dintr-o îmbinare realizată prin sudare cu zgură electrică pe oțel moale, cu un profil bun de armare de sudură, au avut o limită de rezistență de 20 kgf / mm 2, atunci cu un profil de armare de sudură nefavorabil (ca urmare a nepotrivirii glisoarelor de cupru ), limita de rezistență a probelor a fost de numai 11 kgf / mm 2 (Fig. 36), adică. a scăzut cu 45% (vezi Tabelul 8).

Orez. Fig. 36. Rezultatele încercărilor de oboseală ale epruvetelor de îmbinări din oţel laminate realizate prin sudare cu zgură electromagnetică: a - cu armătură de sudură; b - cu armarea cusăturii îndepărtată; 1 și 3 - profil bun de câștig; 2 - profil de câștig nefavorabil; 3 si 4 - sudura cu electrozi consumabili; 5 - conexiune pe oțel turnat și laminat (l - ruptură de-a lungul oțelului turnat, w - ruptură de-a lungul cusăturii)

Pagina 1

Îmbinarea cap la cap sudată este una dintre cele mai comune îmbinări ale țevilor din polietilenă.

Îmbinarea cap la cap sudată în acest caz este realizată cu defecte semnificative: deplasarea marginilor, afluxul de metal, ceea ce reduce drastic rezistența. Sudarea grinzilor cu secțiune ca în fig. 4, în, poate fi efectuată sudare cu arcîn mediu CO2 și sudare prin frecare. Obținerea pătrunderii complete pe întreaga secțiune este asigurată în mod constant prin utilizarea sudării prin frecare. Dificultățile de inserare a căptușelii și prezența scurgerilor formate între căptușeala de cupru și suprafața interioară nefinisată a grinzii carterului fac ca această metodă de sudare să nu fie practică în practică. Uneori conexiunea prezentată în Fig. 4d, ceea ce face posibilă obținerea unei pătrunderi stabile pe întreaga secțiune transversală. Prezența căptușelii rămase introduce un concentrator natural de stres în designul articulației și reduce semnificativ rezistența la oboseală.

Sudat articulațiile cap la cap asigură o rezistență longitudinală mult mai mică a șinelor de rulare decât îmbinările utilizate anterior cu suprapuneri de șine. La îmbinări sudate conectorii cap la cap longitudinal nu sunt necesari. Cu toate acestea, scurtarea mâinilor și crucilor este obligatorie în toate cazurile. O excepție de la această regulă este permisă cu șinele izolate și când șinele sunt utilizate ca element al circuitului de curent în sistemele de semnalizare. Jumperele transversale între șine ar trebui să reducă efectele adverse în cazul ruperii șinei. Jumperele dintre șine de pe liniile cu șine cu două șine multiple contribuie, de asemenea, la o reducere semnificativă a diferenței de potențial din rețeaua feroviară și în timpul funcționării normale, deoarece curent invers din orice tren poate fi distribuită între mai multe fire de șină conectate în paralel.

Îmbinările cap la cap sudate (Fig. 1, c) au aproape aceeași marjă de siguranță atât la suduri, cât și la metalul de bază.

Îmbinările cap la cap sudate sunt testate pentru îndoire și tensiune statică. Îmbinările sudate prin mufă sunt testate pentru exfoliere.

Îmbinările cap la cap sudate ale părților corpului cu o grosime de până la 2 mm și îmbinările de colț cu un picior de cusătură de până la 5 mm sunt realizate în principal în poziție verticală.

Toate îmbinările cap la cap sudate ale camerei de ardere trebuie supuse unei inspecții radiografice continue.

Rezistența îmbinărilor cap la cap sudate depinde în principal de forma tranziției sudurii la metalul de bază. Forma tranziţiei este influenţată de constructive şi factori tehnologici, dintre care cele mai semnificative sunt: forma pregătirii marginii, curățenia suprafeței metalice în regiunea formării cusăturii și modul de sudare. Prin modificarea acestor factori, este posibil să se obțină îmbinări cap la cap cu o formă de suprafață la care se realizează condiții de rezistență egale. îmbinare sudata cu metalul de bază sub sarcină de vibrație.

Pentru îmbinări cap la cap sudate din oțel ZOHGSNA ( sudare automată scufundat AN-3 cu fir 18XMA) în condiții similare, rezistența la vibrații scade doar cu un factor de 18–2 în comparație cu rezistența la vibrație a unei îmbinări fără defect și cu un factor de 25–3 în comparație cu rezistența la vibrație a Metal de baza.

Rezistența îmbinărilor cap la cap sudate cu lipsă de penetrare, așa cum se poate observa din Fig. 2 depinde de sensibilitatea metalului sudat la defectele zonei de lipsă de penetrare. În funcție de natură sarcini care acționează Sensibilitatea metalului sudat la lipsa de penetrare este diferită.

Calitatea unei îmbinări cap la cap sudate fără margini teșite se datorează alegerii corecte a diametrului și curentului electrodului. Îmbinările cap la cap cu o canelură în V, în funcție de grosimea metalului, sunt sudate cu cusături cu un singur strat sau cu mai multe straturi. Pe teșiturile marginilor, mișcarea arcului este încetinită pentru a obține pătrunderea necesară, iar la rădăcina cusăturii este accelerată, ceea ce.