Ce este curentul cu polaritate inversă. Caracteristicile sudurii AC

9 aprilie 2017

Cum se reglează curentul la sudare?

Aceasta este o întrebare destul de comună, care are mai multe soluții. Există una dintre cele mai populare modalități de a rezolva problema, reglarea are loc printr-o conexiune activă de balast la ieșirea înfășurării (secundar).

Pe teritoriul de Federația Rusă, sudarea pentru curent alternativ este de a folosi o frecvență de 50 Hz. O rețea de 220 V este folosită ca sursă de alimentare. Și toate transformatoarele pentru sudare au o înfășurare primară și secundară.

În unitățile utilizate într-o zonă industrială, reglementarea actuală se realizează în diferite moduri. De exemplu, cu ajutorul funcțiilor de mișcare ale înfășurărilor, precum și al manevării magnetice, diverse tipuri de manevrare a accelerației. De asemenea, folosesc depozite de rezistențe de balast (active) și un reostat.

O astfel de alegere a curentului de sudare nu poate fi apelată mod convenabil, datorită schemei de design complexe, supraîncălzirii și disconfortului la comutare.

O modalitate mai convenabilă de a regla curentul de sudare este dacă înfășurați secundarul (înfășurarea secundară) făcând robinete, ceea ce vă va permite să schimbați tensiunea la comutarea numărului de spire.

Dar pentru a controla tensiunea pe o gamă largă, în acest caz, nu va funcționa. Anumite neajunsuri se remarcă și la reglarea din circuitul secundar.

Astfel, regulatorul de curent de sudare, la viteza inițială, trece prin el însuși un curent de înaltă frecvență (HFC), ceea ce atrage după sine volumul structurii. Iar comutatoarele standard ale circuitului secundar nu asumă o sarcină de 200 A. Dar în circuitul de înfășurare primar, indicatorii sunt de 5 ori mai puțini.

Ca urmare, a fost găsit un instrument optim și convenabil, în care reglarea curentului de sudare nu pare atât de confuză - acesta este un tiristor. Experții remarcă întotdeauna simplitatea, ușurința în utilizare și fiabilitatea ridicată. Puterea curentului de sudare depinde de deconectarea înfășurării primare pentru anumite perioade de timp, la fiecare dintre semiciclurile tensiunii. În acest caz, indicatorii de tensiune medie vor scădea.

Principiul de funcționare al tiristorului

Părțile regulatorului sunt conectate atât în paralel, cât și opus unul față de celălalt. Ele sunt deschise treptat de impulsuri de curent, care sunt formate din tranzistoarele vt2 și vt1. Când dispozitivul este pornit, ambele tiristoare sunt închise, C1 și C2 sunt condensatoare, acestea vor fi încărcate prin rezistorul r7.

În acel moment, când tensiunea oricăruia dintre condensatoare atinge tensiunea de avalanșă a tranzistorului, acesta se deschide, iar curentul de descărcare curge prin el, condensatorul se îmbină cu acesta. După ce tranzistorul se deschide, tiristorul corespunzător acestuia se deschide, acesta va conecta sarcina la rețea. Apoi, începe un semiciclu de tensiune alternativă, care este opus în semne, care presupune închiderea tiristorului, apoi urmează un nou ciclu de reîncărcare a condensatorului, deja în polaritate opusă. Apoi se deschide următorul tranzistor, dar reconecta sarcina la rețea.

Sudare DC și AC

ÎN lumea modernă, sudura cu curent continuu. Acest lucru se datorează posibilității de reducere a cantității de material de umplutură pentru electrozi din sudare. Dar atunci când sudați cu tensiune alternativă, puteți obține un rezultat de sudare de foarte înaltă calitate. Sursele de curent de sudare care funcționează cu tensiune alternativă pot fi împărțite în mai multe tipuri:

- Dispozitive pentru sudare cu arc cu argon. Utilizează electrozi speciali care nu se topesc, datorită acestui fapt sudare cu argon devine cât se poate de confortabil;

- Aparate pentru producerea RDS prin curent electric alternativ;

- Echipament pentru sudare folosind un dispozitiv semi-automat.

Și metodele de sudare într-un mod variabil sunt împărțite în două tipuri:

- utilizare electrozi neconsumabile;

- piesa electrozi.

Există două tipuri de sudare DC, polaritate inversă și dreaptă. În a doua opțiune, curentul de sudare trece de la minus la pozitiv, iar căldura este concentrată pe piesa de prelucrat. Iar reversul concentrează atenția asupra capătului electrodului.

Un generator de sudare pentru curent continuu este format dintr-un motor și generatorul de curent însuși. Sunt folosite pentru sudura manualaîn munca de instalare iar în câmp.

Fabricarea regulatorului

Pentru a realiza un dispozitiv de control al curentului de sudare, veți avea nevoie de următoarele componente:

- Rezistoare;

- Sârmă (nicrom);

- Bobina;

- proiectul sau schema dispozitivului;

- Intrerupator;

- Arc de oțel;

- Cablu.

Operațiune de conectare la balast

Indicatorul rezistenței de balast al aparatului de control este la nivelul de 0,001 Ohm. Este selectat prin experiment. Direct pentru obtinerea rezistentei se foloseste in principal rezistenta firului de mare putere, acestea fiind folosite in troleibuze sau pe ascensoare.

Reduceți tensiunea de sudare de înaltă frecvență chiar și folosind un arc de oțel pentru ușă.

O astfel de rezistență este pornită staționar sau într-un mod diferit, astfel încât în viitor să fie posibilă reglarea cu ușurință a indicatorilor. Un capăt al acestei rezistențe este conectat la ieșirea structurii transformatorului, celălalt este prevăzut cu un instrument special de strângere care poate fi aruncat pe toată lungimea spiralei, ceea ce vă va permite să selectați tensiunea dorită.

Partea principală a rezistențelor care utilizează un fir de mare putere este produsă sub forma unei spirale deschise. Este montat pe o structură lungă de jumătate de metru. Astfel, spirala este realizată tot din firul elementului de încălzire. Când rezistențele din aliaj magnetic cooperează cu o bobină sau orice bucată de oțel, în procesul de trecere a curentului la viteze mari, acesta va începe să tremure vizibil. Spirala are o asemenea dependență doar până se întinde.

Cum să faci singur o sufocare?

Este destul de real să faci singur clapeta de accelerație acasă. Acesta este cazul când există o bobină dreaptă cu suficiente spire ale cablului dorit. În interiorul bobinei sunt plăci metalice drepte de la transformator. Prin alegerea grosimii acestor plăci, este posibilă alegerea reactanței de pornire.

Să luăm în considerare un exemplu concret. Un șoc cu o bobină cu 400 de spire și un cablu cu un diametru de 1,5 mm este umplut cu plăci cu o secțiune transversală de 4,5 centimetri pătrați. Lungimea bobinei și a firului trebuie să fie aceeași. Ca urmare, curentul transformatorului de 120 A va fi redus la jumătate. Un astfel de sufoc este realizat cu o rezistență care poate fi schimbată. Pentru a efectua o astfel de operație, este necesar să se măsoare adâncirea trecerii tijei de miez în bobină. Fără acest instrument, bobina va avea o rezistență mică, dar dacă se introduce o tijă în ea, rezistența va crește la maximum.

Un sufoc care este înfășurat cu cablul corect nu se va supraîncălzi, dar este posibil ca miezul să aibă multe vibrații. Acest lucru este luat în considerare la șapa și fixarea plăcilor de fier.

Pe curent alternativ, este posibilă sudarea numai din oțel moale obișnuit. În practică, există multe cazuri de sudare a pieselor din fontă, medie și Oțel cu conținut ridicat de carbon, metale neferoase, oțel aliat. Acest lucru necesită curent continuu. Faptul este că electrozii pentru metalele de mai sus ard stabil în principal pe curent continuu. În plus, utilizarea unui arc drept sau polaritate inversă oferă avantaje tehnologice suplimentare.

Sudarea profesională a recipientelor sub presiune se realizează și cu curent continuu.

Schema unei mașini de sudat DC

Transformator Tr 1 - sudare obisnuita, fara modificari. Este mai bine dacă are o caracteristică rigidă, adică înfășurarea secundară este înfășurată deasupra primarului. Diode D 1 - D 4 - oricare, proiectate pentru un curent de cel puțin 100 A.

Radiatoarele de diode sunt selectate într-o astfel de zonă încât încălzirea diodelor în timpul funcționării să nu depășească 100 ° C. Un ventilator poate fi folosit pentru răcire suplimentară.

Condensatorul C1 este un compozit de condensatori de oxid cu o capacitate totală de cel puțin 40.000 de microfaradi. Condensatorii pot fi folosiți de orice marcă cu o capacitate de 100 microfarad fiecare, incluzându-i în paralel. Tensiunea de funcționare este de cel puțin 100 V. Dacă astfel de condensatori se supraîncălzesc în timpul funcționării, atunci tensiunea lor de funcționare ar trebui să fie luată la cel puțin 150 V. Pot fi utilizați și condensatori de alte valori nominale.

Dacă intenționați să lucrați numai la curenți mari, atunci nu puteți instala deloc condensatori. Choke Dr 1 - înfășurare secundară convențională transformator de sudare. Este de dorit ca miezul să fie format din plăci dreptunghiulare. Nu trece curent de polarizare prin el. Dacă se folosește un miez toroidal, atunci este necesar să tăiați prin spațiul magnetic din acesta cu un ferăstrău.

Rezistorul R 1 - fir. Puteți folosi sârmă de oțel cu un diametru de 6 - 8 mm și o lungime de câțiva metri. Lungimea depinde de tensiunea secundară a transformatorului și de curentul pe care doriți să-l obțineți. Cu cât firul este mai lung, cu atât este mai puțin curent. Pentru comoditate, este mai bine să-l înfășurați sub formă de spirală.

Redresorul de sudură rezultat vă permite să sudați polaritatea dreaptă și inversă.

Sudarea polarității directe - „minus” se aplică electrodului, „plus” produsului.

Sudarea cu polaritate inversă - „plus” este aplicat electrodului, „minus” produsului (prezentat în Fig. 4. 1.).

Dacă transformatorul Tr 1 are propria sa reglare de curent, atunci cel mai bine este să îl instalați curent maxim, și stingeți excesul de curent cu rezistența R 1.

Sudare fontă

Practica sudorilor privați a elaborat două moduri fiabile și eficiente de sudare a fontei.

Primul este utilizat pentru sudarea produselor cu o configurație simplă, în care fonta se poate „întinde” după cusătura de răcire. Trebuie avut în vedere faptul că fonta este un metal absolut neductil, iar fiecare cusătură de răcire provoacă o contracție transversală de aproximativ 1 mm.

În acest fel, este posibil să sudezi un ochi căzut al patului, un corp din fontă care se sparge în jumătate și așa mai departe.

Înainte de sudare, fisura este tăiată cu o canelură în formă de V pentru întreaga grosime a metalului.

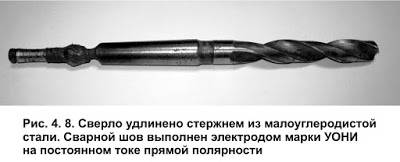

Puteți suda tăietura cu orice electrod, deși cele mai bune rezultate se obțin prin sudarea cu un electrod marca UONI (cu orice numere) la un curent continuu de polaritate inversă.

După sudare, cusătura este șlefuită la nivelul metalului de bază, iar suprapunerile din oțel moale sunt sudate.

Suprapunerile trebuie sudate în toate locurile posibile. Cu cât sunt mai multe, cu atât îmbinarea sudată este mai puternică. Suprapunerile de sudură ar trebui să fie de-a lungul forței curente.

Structurile sudate cu suprapuneri sunt adesea mai rezistente decât fonta originală.

A doua metodă a fost dezvoltată pentru produse cu configurație complexă: blocuri de cilindri, carter etc. Cel mai adesea este folosit pentru a elimina scurgerile diferitelor lichide.

Înainte de sudare, fisura este curățată de murdărie, ulei, rugină.

Pentru sudare, se folosește un electrod de cupru de marca „Komsomolets” cu un diametru de 3 - 4 mm. Curentul are polaritate inversă constantă.

Înainte de sudare, o fisură sau un petic este plasat pe chinuri.

Sudarea se realizează cu cusături scurte aleatoriu. Prima cusătură se execută oriunde. Lungimea sa nu depășește 3 cm.

Imediat după sudarea cusăturii, aceasta este ciocănită intens.

Cusătura de răcire scade în dimensiune, iar forjarea, dimpotrivă, o distribuie. Forjarea se efectuează timp de aproximativ o jumătate de minut.

Apoi așteptați ca metalul să se răcească complet. Răcirea este controlată manual. Dacă atingerea cusăturii nu provoacă durere, se sudează o a doua cusătură scurtă de aceeași lungime.

A doua și toate cusăturile ulterioare sunt sudate cât mai departe de cele anterioare. După sudarea fiecărei cusături scurte, are loc forjarea și răcirea.

Ultimul care sudează secțiunile de închidere între cusăturile scurte. Rezultatul este o cusătură continuă.

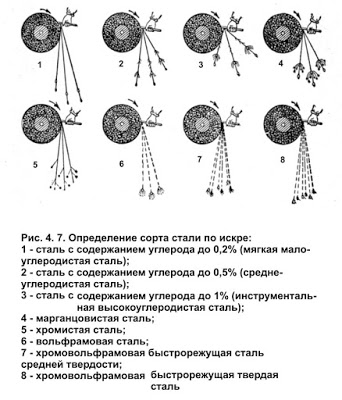

Determinarea gradului de oțel prin scânteie

În practica reparațiilor, există destul de multe cazuri de sudare a oțelurilor necunoscute de compoziție chimică. Fără a determina compoziția unor astfel de oțeluri, sudarea lor de înaltă calitate este imposibilă.

Există o modalitate de a determina conținutul de carbon din oțel cu o precizie de ±0,05%. Se bazează pe contactul metalului testat cu o roată de smirghel rotativă. Forma scânteilor formate în acest caz poate fi folosită pentru a aprecia atât procentul de carbon, cât și prezența dopanților.

Carbonul din particulele de metal separate se arde, formând fulgerări sub formă de stele. Asteriscurile caracterizează conținutul de carbon al oțelului testat. Cu cât este mai mare conținutul de carbon în el, cu atât particulele de carbon ard mai intens și numărul de stele este mai mare (Fig. 4. 7.).

Este de dorit să se efectueze un astfel de test pe o roată de carborundum cu o dimensiune a granulelor de 35 - 46. Viteza de rotație este de 25 - 30 m / s. Camera trebuie să fie întunecată.

1 - scânteia arată ca o linie ușoară, lungă, dreaptă, cu două îngroșări la capăt, dintre care prima este deschisă și a doua este roșu închis. Întregul fascicul de scântei este ușor și are o formă alungită;

2 - noi scântei ușoare încep să se separe de prima îngroșare. Fasciculul de scântei devine mai scurt și mai lat decât precedentul, dar și ușor.

3 - un fascicul de scântei este mai scurt și mai larg. Un snop întreg de scântei galben deschis se desparte de prima îngroșare;

4 - la capetele scânteilor care se despart de prima îngroșare se observă stele albe strălucitoare;

5 - se formează scântei lungi roșiatice cu stele caracteristice de separare;

6 - o scânteie lungă intermitentă (punctată) de culoare roșu închis cu o îngroșare ușoară la capăt;

7 - scânteie dublă intermitentă (punctată) cu îngroșări ușoare la capete, groasă și lungă - roșie, subțire și scurtă - roșu închis;

8 - scânteia este aceeași ca la paragraful nr. 7, cu singura diferență că scânteile au un gol.

Instruirea în metoda de testare cu scântei ar trebui să înceapă cu mostre de clase de oțel cunoscute.

Când se aplică această metodă, trebuie avut în vedere că oțelul în stare întărită dă un fascicul de scânteie mai scurt decât oțelul necălit.

Un test de scânteie trebuie efectuat la o adâncime de 1-2 mm de suprafață, deoarece poate exista un strat decarburat pe suprafața metalică.

În contact cu roata de smirghel a metalelor neferoase și aliajele acestora, în care carbonul este absent, nu se obțin scântei.

Sudarea oțelurilor cu carbon mediu și înalt

Oțelurile cu carbon mediu sunt sudate cu electrozi cu conținut scăzut de carbon. Adâncimea de penetrare ar trebui să fie mică, prin urmare, se utilizează un curent continuu de polaritate directă. Valoarea curentă este selectată redusă.

Toate aceste măsuri reduc conținutul de carbon din metalul de sudură și previn apariția fisurilor.

Pentru sudare folosiți electrozi UANI-13/45 sau UANI-13/55.

Unele produse trebuie încălzite la o temperatură de 250 - 300°C înainte de sudare. Cel mai bine este încălzirea completă a produsului; dacă acest lucru nu este posibil, atunci aplicați încălzire locală arzător de gaz sau cutter. Încălzire până la mai mult temperatura ridicata este inacceptabil, deoarece provoacă apariția de fisuri datorită creșterii adâncimii de penetrare a metalului de bază și creșterii rezultată a conținutului de carbon din metalul de sudură.

După sudare, produsul este învelit cu un material termoizolant și lăsat să se răcească lent.

Dacă este necesar, după sudare, se efectuează un tratament termic: produsul este încălzit până la o culoare vișinie închisă și se asigură o răcire lentă.

Oțelul cu conținut ridicat de carbon este cel mai greu de sudat. Structurile sudate nu sunt realizate din acesta, dar sudarea este folosită în producția de reparații. Pentru sudarea unui astfel de oțel, cel mai bine este să utilizați aceleași metode ca cele descrise mai devreme pentru sudarea fontei.

Sudarea oțelului cu mangan

Oțelul cu mangan este utilizat pentru piese cu rezistență ridicată la uzură: cupe de excavator, dinți de cupă de excavator, cruci de cale ferată, gâturi de concasor de piatră, șine de tractor și așa mai departe.

Pentru sudare se folosesc electrozi TsL-2 sau UNI-13nzh.

Curentul de sudare este selectat la o rată de 30 - 35A pe 1 mm de diametru al electrodului.

Sudarea generează o cantitate mare de gaze. Pentru a facilita ieșirea lor din metalul topit, suprafața trebuie efectuată cu margele largi și secțiuni scurte, altfel cusătura va fi poroasă.

Forjarea este necesară imediat după sudare.

Pentru a crește duritatea, rezistența, duritatea și rezistența la uzură a suprafeței, este necesar, după aplicarea fiecărei mărgele, cât este încă încălzită la căldură roșie, să se întărească cu apă rece.

Sudarea oțelului cromat

Oțelurile cu crom sunt folosite ca inoxidabile și rezistente la acizi pentru fabricarea de echipamente pentru industria de rafinare a petrolului.

Sudarea oțelurilor cromate trebuie efectuată cu preîncălzire la o temperatură de 200 - 400 ° C.

La sudare, se folosește o putere redusă a curentului la o rată de 25 - 30 A pe 1 mm de diametru al electrodului.

Aplicați electrozii TsL-17-63, SL-16, UNI-13/85 pe curent continuu de polaritate inversă.

După sudare, produsul este răcit în aer la o temperatură de 150 - 200°C, apoi temperat.

Revenirea se efectuează prin încălzirea produsului la o temperatură de 720 - 750 ° C, menținând la această temperatură timp de cel puțin o oră și apoi răcind lent în aer.

Sudarea oțelului tungsten și crom tungsten

Acest oțel este folosit pentru a face unelte de tăiere.

Folosind sudare, un instrument de tăiere poate fi realizat în două moduri:

1) sudarea plăcilor de oțel de mare viteză finisate pe un suport din oțel moale;

2) suprafața oțelului de mare viteză pe oțel moale.

Plăcile finite sunt sudate în următoarele moduri:

1) folosind sudarea prin rezistență;

2) folosind sudarea cu argon cu un electrod neconsumabil;

3) folosind lipirea cu gaz lipire la temperatură înaltă;

4) electrod consumabil DC.

Pentru suprafațare se pot folosi deșeuri de oțel de mare viteză: burghie sparte, freze, freze, alezoare etc.

Aceste deșeuri pot fi depozitate folosind sudarea cu gaz sau cu argon, precum și realizarea de electrozi pentru sudarea cu arc electric din ele.

După suprafață, unealta este recoaptă, prelucrată mecanic, apoi supusă călirii și revenirii triple.

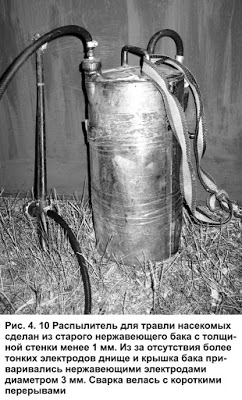

Sudare din oțel inoxidabil înalt aliat

Oțelul inoxidabil în viața de zi cu zi și-a găsit o aplicație destul de largă: din el sunt fabricate diverse recipiente, schimbătoare de căldură, încălzitoare de apă. Folosit în băile private ca rezistent la căldură.

Este posibil să se distingă un astfel de oțel de oțelul obișnuit prin trei caracteristici:

1) „oțel inoxidabil” se distinge printr-o culoare deschisă a oțelului;

2) când se aplică un magnet permanent, acesta nu este atras, deși există și excepții;

3) atunci când este prelucrat pe o roată de smirghel, dă puține scântei (sau nu dă deloc).

Oțelul inoxidabil are un coeficient ridicat de dilatare liniară și un coeficient scăzut de conductivitate termică.

Coeficientul crescut de dilatare liniară provoacă deformații mari îmbinare sudata până când apar crăpături. Unele structuri sudate din „oțel inoxidabil” înainte de sudare, este de dorit să se încălzească până la o temperatură de 100 - 300 ° C.

Un coeficient scăzut de conductivitate termică provoacă o concentrație de căldură și poate duce la arderea metalului. În comparație cu sudarea oțelului obișnuit de aceeași grosime, la sudarea oțelului inoxidabil, curentul este redus cu 10 - 20%.

Pentru sudare se folosește un curent continuu cu polaritate inversă.

Utilizați electrozi marca OZL-8, OZL-14, ZIO-3, TsL-11, TsT-15-1.

Una dintre principalele condiții la sudare este menținerea unui arc scurt, acest lucru asigură protectie mai buna metalul topit din oxigenul și azotul din aer.

Rezistența la coroziune a cusăturilor crește odată cu răcirea lor accelerată. Prin urmare, imediat după sudare, cusăturile sunt udate. Turnarea cu apă este permisă numai pentru oțelul care nu crapă după sudare.

Sudarea aluminiului și a aliajelor sale

Sudarea cu electrozi acoperiți este utilizată pentru aluminiu și aliaje cu o grosime mai mare de 4 mm.

Electrozii marca OZA-1 sunt utilizați pentru sudarea aluminiului tehnic.

Electrozii OZA-2 sunt utilizați pentru sudarea defectelor de turnare.

Recent, electrozii marca OZA au fost înlocuiți cu electrozi mai avansati marca OZANA.

Acoperirea electrozilor pentru sudarea aluminiului absoarbe puternic umiditatea. Când depozitați astfel de electrozi fără protecție împotriva umezelii, acoperirea se poate scurge literalmente din tijă. Prin urmare, astfel de electrozi sunt depozitați într-o carcasă de plastic cu mijloace de absorbție a umidității. Înainte de sudare, acestea sunt uscate suplimentar la o temperatură de 70 - 100 ° C.

Înainte de sudare, piesele din aluminiu sunt degresate cu acetonă și curățate până la strălucire cu o perie metalică.

Sudarea se realizează pe un curent continuu de polaritate inversă.

Curent de sudare 25 - 32 A pe 1 mm diametru al tijei electrodului.

Înainte de sudare, piesa este încălzită la o temperatură de 250 - 400°C.

Sudarea trebuie efectuată continuu cu un electrod, deoarece pelicula de zgură de pe piesă și capătul electrodului împiedică reaprinderea arcului.

Dacă este posibil, căptușelile sunt așezate pe spatele cusăturii (vezi fig. sudare cu gaz aluminiu).

Sudarea cu arc produce cusături de calitate medie.

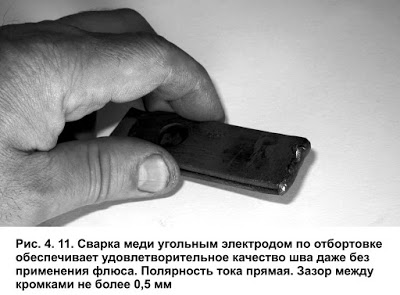

Sudarea cuprului și a aliajelor sale

Cuprul pur se pretează bine la sudare și se recomandă să-l gătiți în două moduri. Metoda de sudare depinde de grosimea piesei.

Cu o grosime a produsului de cel mult 3 mm, cel mai bine este să utilizați sudarea cu electrozi de carbon. Sudarea se realizează cu curent continuu de polaritate directă cu lungimea arcului de 35 - 40 mm.

Un fir electric poate fi folosit ca material de umplutură. Nu uitați să-l curățați de izolație înainte de sudare.

Pentru imbunatatirea calitatii sudurii se aplica un flux pe marginile de sudat si pe sarma de umplutura, format din borax calcinat 95% si pulbere metalica de magneziu 5%. Puteți folosi un borax, dar rezultatele vor fi mai rele. Dacă nu este necesară o sudură de înaltă calitate, fluxul nu este utilizat.

Rezistența ridicată la lipire cu o astfel de lipire este garantată atunci când lipiți piesele cu suprapunere. Cu cât zona de suprapunere este mai mare, cu atât conexiunea este mai puternică.

A doua condiție pentru rezistența unei îmbinări de lipit este lipirea de-a lungul forței de acțiune.

Îmbinările lipite din alamă și bronz se caracterizează printr-o rezistență și etanșeitate suficientă.

Siguranța sudării cu arc

Sudarea cu arc electric are mai mulți factori dăunători sănătății sudorului: tensiune electrică, radiații arc electric, gaze, scântei și stropi de metal, încălzire termică, curenți.

Tensiunea maximă admisă în circuit deschis a transformatorului de sudură este de 80 V, iar redresorul de sudură este de 100 V. Pe vreme uscată, această tensiune practic nu se simte, dar în condiții umede începe o furnicătură destul de vizibilă a mâinii. Același lucru poate fi observat atunci când sudorul este pe sudură piesa metalicași cu atât mai mult în interiorul ei.

Atunci când sudați pe vreme umedă, precum și dacă stați pe metal, indiferent de vreme, este necesar să folosiți mănuși de cauciuc, un covoraș de cauciuc, galoșuri de cauciuc. Mănușile, covorul și galoșurile ar trebui să fie din cauciuc dielectric, adică cel folosit de electricieni. Produsele din cauciuc vândute pentru uz casnic nu sunt izolante electric.

Pentru a proteja sudorul de defectarea accidentală a transformatorului, pământ protector. Dispozitivul de împământare este descris în capitolul 1.

Pentru a reduce posibilitatea de șoc electric, cel mai bine este să utilizați transformatoare cu o tensiune scăzută în circuit deschis.

Protecția împotriva radiațiilor arcului este un costum de sudor, o mască cu un set de ochelari și mănuși. Fixați întotdeauna gulerul superior al costumului, altfel veți avea o „cravată” de neșters.

Radiația ultravioletă a arcului este atenuată în mod fiabil de o coloană de aer de 10 m, așa că nu lăsați pe nimeni să se apropie de locul de sudare la mai puțin de 10 m (în special copiii!).

Compoziția acoperirii electrozilor include substanțe care formează gaze, astfel încât electrozii acoperiți fumează puternic. Singura modalitate de a vă proteja împotriva fumului este ventilația forțată. Dispunerea unei astfel de ventilații este descrisă în capitolul 1.

Un alt factor nefavorabil în munca unui sudor este asociat cu ventilația - curenții. Sarcina sudorului în timpul lucrului este cel mai adesea statică, adică sudorul lucrează aproape nemișcat. În acest caz, nu există o autoîncălzire a corpului, ceea ce poate duce la hipotermie.

După cum arată experiența multor sudori, nicio întărire la curent nu ajută. O protecție mai fiabilă este îmbrăcămintea caldă, mai ales în jurul taliei (sudorul lucrează aplecat).

Hainele calde pot avea, de asemenea, un efect negativ. La trecerea la o sarcină dinamică, sudorul începe să transpire, transpira, împreună cu un curent de aer, provoacă o răceală garantată.

Cea mai bună opțiune pentru a evita răceala este să instalați un ventilator de încălzire. Ar trebui să încălziți aerul de alimentare la o temperatură peste zero chiar și în caz de îngheț sever. Dacă preferați să nu lucrați în astfel de înghețuri, atunci puterea ventilatorului este suficientă la 3 kW.

Stropirile de metal sunt considerate un fenomen destul de neplăcut. Încărcați la costum, în încălțăminte, acestea provoacă mocnirea îmbrăcămintei de protecție sau un incendiu dacă în apropiere sunt substanțe combustibile. Ia-ți îmbrăcăminte de protecție din piele și cizme de prelată - și îți vei proteja adecvat corpul.

La sudarea la curenți mari și tăierea cu arc electric a metalului, suportul electrodului, fire de suduraȘi masca de sudura se poate supraîncălzi. Prin urmare, nu atingeți părțile metalice ale măștii cu fața, ci puneți un manșon termoizolant pe mânerul suportului. Verificați în mod regulat toate conexiunile cablurilor - acestea pot provoca un incendiu.

Regulile de mai sus se aplică altor tipuri de sudare electrică: argon, semiautomată, contact.

- Echipament care produce curent electric alternativ

- Electrozi aplicabili

- Zona de aplicare

Ce este sudarea curent alternativ? Sudare- acesta este un tip special de lucru cu metal, care este destinat fixării structuri metalice. În prezent, prin natura curentului, sudarea are loc cu utilizarea curentului electric continuu și alternativ. Să luăm în considerare mai detaliat sudarea folosind un curent electric alternativ.

Primul și, poate, cel mai de bază avantaj al sudării AC este obținerea de înaltă calitate sudură. Rezistența întregii structuri depinde de calitatea sudurii, dar efectul de rezistență în sine este obținut datorită faptului că arcul nu are abateri de la axa originală, iar aceasta, la rândul său, este cheia unei super-calitate. și sudare ultra-fiabilă.

Al doilea avantaj este că pot fi folosite echipamente mai puțin costisitoare. Despre dispozitivele care produc curent electric alternativ vom vorbi puțin mai jos.

Echipament care produce curent electric alternativ

Toate echipamentele proiectate pentru sudarea AC pot fi împărțite în următoarele categorii:

- Echipamente concepute pentru sudare semiautomată. Acest proces se realizează folosind un fir electrod special, în gaze protectoare (MAG) și inerte (MIG).

- Echipamente destinate implementarii RDS prin curent electric alternativ. Se realizează folosind electrozi piese speciali, cu un strat special.

- Echipament care poate fi folosit pentru efectuarea manualului sudare cu argon. Această metodă se realizează folosind electrozi neconsumabile din wolfram.

În plus, trebuie adăugat că aceste dispozitive au propriile abrevieri și permit sudarea cu curent continuu sau alternativ. sudare cu arc electrozii stick sunt desemnați ca MMA, iar argonul - TIG.

În plus, metodele de sudare sunt împărțite în următoarele tipuri:

- MMA-AC/MMA-DC (electrozi stick RDS);

- TIG-AC /TIG-DC (electrozi neconsumabile).

Luați în considerare principalele avantaje și dezavantaje care sunt inerente TIG. Indiferent de tipul de alimentare, această specie sudarea are următoarele avantaje:

- cea mai înaltă calitate a unei cusături sudate;

- capacitatea de a „găti” obiecte metalice cu o zonă mare de secțiune transversală;

- fara stropi.

Desigur, acolo unde sunt avantaje, există și dezavantaje. Și dezavantajele metodei de mai sus sunt următoarele:

- Un sudor trebuie să fie înalt calificat, precum și să aibă un profesionalism deosebit.

- Purtați întotdeauna o sticlă de gaz cu dvs.

- Viteză de sudare foarte mică.

Acum ar trebui spuse câteva cuvinte despre metoda MMA. Avantajele sale sunt:

- utilizare mai economică;

- nu este nevoie de o butelie de gaz.

- productivitate foarte scăzută;

- necesitatea de a elimina zgura din produsul finit.

Înapoi la index

Electrozi aplicabili

Electrozii proiectați pentru sudarea în curent alternativ au fost folosiți în această industrie de ceva timp, când sudarea în curent continuu era foarte scumpă. Prin urmare, a trebuit să căutăm opțiuni de compromis, deși reducând calitatea rezultatului final.

Această situație a apărut într-o măsură mai mare datorită faptului că elementele redresoare, care au fost proiectate pentru mari curenti de sudare, până de curând erau unități voluminoase, scumpe și ineficiente. Situația s-a schimbat în bine relativ recent. Acest lucru a fost posibil prin introducerea celei mai recente generații de redresoare cu semiconductori mici, de înaltă eficiență. Ei bine, după ce au fost inventate invertoarele, RDS a devenit disponibil pentru o gamă largă de utilizatori. Mai jos sunt principalele mărci de electrozi care permit sudarea cu invertor.

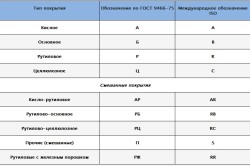

Cei mai populari electrozi AC sunt AHO, O3C și MP.

Aceste tipuri diferă nu numai prin tipul de acoperire, ci și prin compoziția chimică. De exemplu, electrozii marcați MP-3 și ANO-6 au o specială acoperire rutilă, este bazic, respectiv ilmenit. Ei bine, toate celelalte, mărcile MP-3S, OZS-12, OZS-6, OZS-4, ANO-6, ANO-4, ANO-21, au un strat de rutil obișnuit. Trebuie remarcat faptul că acești electrozi sunt utilizați pentru sudarea carbonului, carbonului scăzut și oțeluri slab aliate. Una dintre principalele caracteristici ale acestor electrozi este că sunt excelenți și pentru sudarea cu curent continuu.