Lecții video de sudare cu argon. Instrucțiuni pas cu pas pentru sudarea aluminiului cu argon pentru începători.

Cupru etc.), care practic nu sunt susceptibile de îmbinare folosind echipamente tradiționale, prin urmare, sudarea cu arc cu argon este utilizată cu succes pentru a crea structuri dintr-o singură piesă din aceste materiale. Sudarea cu argon este realizată pe un echipament standard sau folosind o unitate de casă și necesită anumite abilități și cunoștințe, fără de care procesul este sortit eșecului.

Lanterna de sudare cu argon

Caracteristicile sudării cu arc cu argon

În sudarea argon-arc, procesul are loc într-un mediu cu gaz inert (argon), care protejează suprafețele de împerechere de oxidare, îmbunătățind astfel calitatea sudurii. poate fi efectuată în mod manual și automat folosind un electrod neconsumabil și consumabil.

La fel de electrod neconsumabilîn sudarea cu arc cu argon, se folosește de obicei un element de wolfram, deoarece este un material foarte refractar. Folosind această metodă de sudare, este posibil să se conecteze în mod fiabil materiale care sunt foarte greu de sudat în mod tradițional și chiar piese diferite.

Caracteristici ale tehnologiei în sudarea cu arc cu argon

Pentru o muncă încrezătoare și productivă, ar trebui să știți să gătiți cu argon și să urmați câteva reguli, a căror implementare va facilita foarte mult procesul și vă va permite să obțineți o sudură de înaltă calitate.

Sudarea cu arc cu argon de tip do-it-yourself implică crearea unei cusături puternice și fiabile și, prin urmare, necesită atenție sporită la efectuarea lucrărilor.

- Electrodul neconsumabil trebuie menținut cât mai aproape de suprafața de sudat, creând cea mai scurtă lungime de arc posibil. Odată cu creșterea arcului, adâncimea de penetrare a metalului scade și lățimea cusăturii crește, adică calitatea are de suferit.

- De obicei, în sudarea cu argon-arc, se efectuează o singură mișcare, care este îndreptată de-a lungul axei sudurii. Absența mișcărilor transversale frecvente face posibilă crearea unei cusături mai înguste și mai plăcute din punct de vedere estetic, care distinge această tehnologie de utilizarea electrozilor acoperiți.

- Pentru a preveni saturarea suprafețelor care urmează să fie sudate cu azot și conținute în aer, trebuie avut grijă să se asigure că electrodul neconsumabil și firul de umplere se află în zona de protecție cu argon.

- Cu o avansare ascuțită a sârmei de sudură, se observă stropirea activă a metalului. Pentru a preveni acest proces, sârma ar trebui să fie alimentată foarte ușor, ceea ce se realizează prin practică.

- Unul dintre indicatorii calității unei suduri este pătrunderea acesteia, care poate fi judecată după forma formată de bazinul de sudură. O bună penetrare poate fi apreciată de un bazin de sudură care este alungit în direcția sudării, iar o formă ovală sau rotundă indică o penetrare insuficientă a suprafeței.

- La sudarea cu un electrod neconsumabil, firul de umplutură trebuie așezat în unghi față de suprafața de sudat în fața pistoletului, evitând vibrațiile transversale. În acest fel este mai ușor să se asigure o cusătură de sudură uniformă și îngustă.

- Craterul este sudat la sfârșitul lucrului prin scăderea curentului cu un reostat (este greșit să opriți lucrul prin ruperea arcului, retragerea arzătorului, deoarece protecția cusăturii este redusă brusc). De obicei, alimentarea cu gaz (argon) este oprită la 7-10 secunde după terminarea lucrului, iar alimentarea cu gaz în zona de îmbinare trebuie începută cu 15-20 de secunde înainte de începerea procesului.

- Înainte de începerea lucrari de sudare suprafețele pieselor trebuie curățate de oxizi și murdărie prin mijloace mecanice sau chimice, precum și degresate.

Principiul sudării cu argon

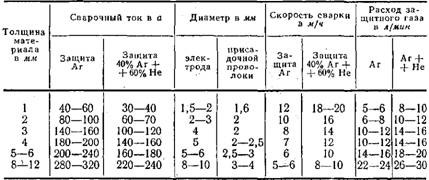

Principiul sudării cu argon Parametrii de mod pentru sudarea cu arc cu argon

Sudarea cu argon mâinile vor trece la un nivel înalt, dacă alegi modurile optime care să asigure cel mai eficient proces.

- Polaritatea și direcția curentului sunt selectate în funcție de proprietățile metalului de sudat. În mod normal, atunci când se lucrează cu oțeluri și aliaje de bază, se folosește un curent continuu de polaritate directă. Sudarea aluminiului, magneziului și beriliului se realizează de preferință la polaritate inversă, care contribuie la distrugerea mai rapidă a peliculei de oxid.

- Curentul de sudare setat depinde de marca și compoziția materialelor, de diametrul electrodului de wolfram, precum și de polaritatea curentului. Datele precise ale modului pentru rezolvarea unei anumite probleme ar trebui selectate din materiale de referință sau pe baza propriei experiențe.

- Tensiunea arcului este complet dependentă de lungimea acestuia, de aceea se recomandă efectuarea lucrărilor, creând un arc minim, realizând o scădere a tensiunii. Odată cu creșterea lungimii arcului, tensiunea crește și calitatea sudurii se deteriorează.

- Debitul de gaz inert trebuie setat astfel încât să se creeze un flux laminar, care va proteja complet suprafețele care urmează să fie sudate de oxidare.

Moduri de sudare a metalelor

Moduri de sudare a metalelor Selectarea modurilor optime este un proces destul de complicat, prin urmare, sudarea cu arc cu argon, formarea ar trebui efectuată de un specialist cu experiență, care are atât cunoștințe teoretice, cât și abilități practice în efectuarea unor astfel de lucrări.

Modernizarea unui aparat de sudura convențional pentru utilizarea argonului

Adesea, sudarea cu argon de tip bricolaj este efectuată pe una non-standard, adică un aparat transformat pentru a rezolva probleme specifice. Pentru a asigura calitatea muncii, vor fi necesare două unități suplimentare pentru a ajuta la desfășurarea procesului la un nivel ridicat de calitate.

- Un oscilator este un dispozitiv folosit pentru aprinderea fără contact a unui arc electric. Menține o descărcare stabilă a arcului atunci când funcționează în moduri care necesită utilizarea curentului alternativ. Deoarece aprinderea arcului în timpul sudării cu arc cu argon este imposibilă din mai multe motive prin atingerea directă a suprafeței de lucru cu electrodul, oscilatorul generează o descărcare de înaltă tensiune (4 - 8 kW), care sparge întreruperea arcului.

- Reostatul de balast este utilizat pentru a regla puterea curentului și pentru a selecta parametrii optimi la sudarea pieselor din material diferit. La sudarea aluminiului curent alternativ se recomanda reglarea reostatului in limite foarte inguste (15-20%), deoarece componenta de curent continuu oricum nu poate fi compensata.

Avantajele și dezavantajele sudării cu arc cu argon

Vă puteți familiariza cu procesul mai clar urmărind sudarea cu arc cu argon (video), care arată metodele de instalare a echipamentelor și metodele de împerechere a diferitelor suprafețe.

Avantaje:

- zona de încălzire a metalului de bază este foarte mică, ceea ce păstrează forma originală a semifabricatelor;

- argonul este gaz inert, a cărui greutate specifică este mai grea decât aerul, prin urmare protejează în mod fiabil suprafețele care trebuie sudate de influențele mediului;

- puterea termică mare a arcului vă permite să creșteți viteza de lucru;

- simplitatea metodelor tehnice face ca această metodă de sudare să fie în general accesibilă;

- posibilitatea de a suda piese care nu pot fi conectate în alt mod, cu o cusătură îngrijită și estetică.

Dezavantaje:

- posibilitatea unei protecții incomplete a cusăturilor atunci când se lucrează în vânt puternic sau curenți de aer, deoarece o parte din argon ar putea să nu ajungă la destinație;

- atunci când lucrați cu un arc de mare amperi, este de preferat să utilizați o răcire suplimentară;

- echipamente destul de complexe utilizate pentru lucrare și unele dificultăți în reglarea fină.

Pentru o cunoaștere mai detaliată a procesului, ar trebui să vedeți cum să gătiți cu argon (video), care arată toate caracteristicile procesului într-un mod foarte accesibil, precum și să vă familiarizați cu echipamentul necesar.

Ei numesc procesul tehnologic de îmbinare a produselor din diferite metale și aliaje ale acestora prin topirea lor cu un arc electric într-un mediu protector al unui gaz inert, în special argon. Deși acest proces este un fel de electro sudare cu arc, dar în ceea ce privește aplicarea tehnică este mai complex din punct de vedere tehnologic, prin urmare vom încerca să ne dăm seama cum să gătim cu argon în practică.

Un pic de teorie

Gazul inert argonul aparține grupului de așa-numite gaze „nobile”, care este determinat de valența sa și de proprietățile fizico-chimice de bază rezultate care nu îi permit să intre în compuși chimici cu alte substanțe, inclusiv oxigenul, chiar și sub influență. de temperaturi ridicate. Această proprietate remarcabilă din punct de vedere al aplicării tehnice a devenit baza pentru aplicarea industrială largă a acestei tehnologii pentru sudarea electrică a diferitelor metale și aliaje ale acestora într-un mediu cu argon.

Astfel, argonul gazos inert face posibilă izolarea aproape completă a metalului de sudat topit prin plasmă cu arc de temperatură înaltă de aerul atmosferic sau, mai precis, de oxigenul aflat acolo. Fiind cu aproape 40% mai greu decât principalele gaze atmosferice, deplasează cu ușurință toate celelalte gaze din zona de sudare electrică și permite astfel izolarea bazinului de sudură de efectele negative ale oxigenului.

Caracteristicile sudării cu argon

Sudarea electrică într-un mediu de protecție cu argon, mai ales recent, a devenit din ce în ce mai populară atât în rândul sudorilor cu experiență, cât și al oamenilor obișnuiți, în primul rând datorită disponibilității sale. Dacă mai devreme prezența unui aparat pentru sudarea cu argon era lotul numai industriilor specializate, astăzi nu este dificil să achiziționați un astfel de sudor și cilindri cu argon pentru acesta. Dar, având în vedere disponibilitatea ușoară a echipamentului, există o mică dificultate în întrebare: cum să gătești cu argon în practică.

Trebuie remarcat faptul că principalul criteriu pentru cererea de sudare cu argon este domeniul său de aplicare sau, mai degrabă, capacitatea sa, spre deosebire de alte tipuri de sudare, de a produce o conexiune de diferite metale. Ca:

- oțeluri inoxidabile și înalt aliate,

- Fontă cenușie,

- aluminiu,

- titan,

- cuprul și aliajele sale.

Mai mult, aceasta nu este o listă completă de materiale, dar este, de asemenea, în mare măsură imposibilă pentru sudarea convențională cu arc electric sau acetilenă cu gaz.

Ei bine, principalul avantaj al sudării cu arc electric în argon este calitatea sudurii, care este practic de neatins cu alte tipuri de sudare.

Cum să gătești cu argon

Pentru începători și amatori, merită menționat imediat că sudarea cu argon este un proces tehnologic destul de complex, care necesită nu numai cunoștințe solide de metalurgie, ci și anumite abilități și experiență de sudare. În același timp, având în vedere costul mult considerabil al gazului argon în sine, cel mai bine este să începeți antrenamentul și să încercați să puneți mâna pe sudarea diferitelor piese, de exemplu, de la din oțel inoxidabil. Și numai după vizionarea videoclipului de sudare cu argon sub formă de lecții pentru începători, precum și după ce ați dobândit suficientă experiență și cunoștințe teoretice, merită să începeți să sudați metale neferoase și diferitele aliaje ale acestora.

Sudarea cu argon este, parcă, o simbioză a tehnologiilor de sudare cu arc electric și flacără cu gaz, dar cu diferențe tehnice semnificative. De exemplu, mediu gazos argon:

- pe de o parte, contribuie la formarea și menținerea unei plasme conductoare, care facilitează foarte mult atât aprinderea arcului electric, cât și contribuie la încălzirea și topirea mai rapidă a marginilor îmbinărilor sudate, asigurând astfel formarea unui cusătură de calitate;

- pe de alta parte, un flux constant de gaz raceste sudura, prevenind formarea diferitelor deformatii termice sub forma de fisuri si pori, ceea ce contribuie si la calitatea sudurii.

Tehnica de sudare cu argon are o serie de caracteristici și necesită pregătire pentru aplicarea practică. Vă putem oferi doar câteva sfaturi de bază pe care trebuie să le cunoașteți și să le aplicați atunci când le faceți sudare cu argon cu propriile mâini, și anume:

- Deținere sudare cu arc cu argon necesită o pregătire atentă a suprafeței, adică marginile pieselor de prelucrat trebuie curățate mecanic până la strălucire de oxizi și reziduuri de murdărie folosind o pilă sau șmirghel. Și, de asemenea, nu interferează cu tratamentul suplimentar de suprafață. prin mijloace chimice, având lubrifiat locul viitoarei sudări cu un acid special de lipit sau degresat în prealabil cu orice fel de solvent.

- Este imperativ ca înainte de a începe lucrările de sudare, este necesar să se stabilească, conform harta tehnologica, moduri curent de sudare, intensitatea alimentării și debitul gazului inert în strictă conformitate cu tipul, grosimea și materialul produselor sudate.

- Alimentarea cu gaz inert trebuie reglată astfel încât argonul să fie furnizat la locul de sudare cu 20 de secunde înainte de aprinderea arcului electric și alimentarea acestuia să fie oprită nu mai devreme de 10 secunde după finalizarea procesului de sudare.

- Pentru a exclude contactul metalului sudat cu oxigenul activ conținut în atmosfera naturală, este necesar ca fir de sudura iar electrodul neconsumabil a fost constant în zona de protecție a mediului de argon.

- Sârma de umplere trebuie alimentată în unghi cu electrodul neconsumabil și bazinul de sudură din fața pistoletului, încercând să se evite diverse mișcări transversale, care vor asigura o sudură mai bună.

- Încercați să faceți oscilații cu lanterna îndreptată de-a lungul axei bazinului de sudură, fără a face mișcări transversale inutile, ceea ce vă va permite să formați o bandă mai îngustă cusătură de sudură.

- La terminarea lucrărilor de sudare, este necesar să sudați craterul la o putere redusă a curentului prin reglarea acestuia cu butonul reostat. Sub nicio formă nu trebuie să te oprești sudură o întrerupere bruscă a arcului electric, luând imediat arzătorul în lateral, deoarece aceasta îi va reduce drastic calitatea.

- Se recomandă amplasarea sârmei de sudură sau a electrodului neconsumabil mai aproape de bazinul de sudură, menținând pe cât posibil distanta minimaîntre ele. Reducerea sau creșterea lungimii arcului determină în mod direct adâncimea de topire a marginilor metalelor sudate și afectează semnificativ lățimea sudurii.

Există două tipuri de echipamente pentru sudarea cu argon:

- MAG sau Metal Inert Gas, care este un tip de sudare cu arc electric, care se realizează prin topirea unui fir metalic într-un mediu protector de argon sau alt gaz inert, de regulă, cu alimentarea sa automată;

- TIG sau Tungsten Insert Gas, ceea ce înseamnă sudare cu arc electric folosind un electrod de tungsten neconsumabil, tot într-un mediu de protecție cu argon, dar dacă este necesar cu alimentare manuală a firului de umplere.

Sudare  echipamentele pentru sudarea cu argon MAG și TIG au o serie de diferențe de proiectare, care, la rândul lor, sunt determinate de caracteristicile tehnologice.

echipamentele pentru sudarea cu argon MAG și TIG au o serie de diferențe de proiectare, care, la rândul lor, sunt determinate de caracteristicile tehnologice.

Deci, sudarea cu argon de tip MAG se realizează cu sârmă de sudură, care este alimentată automat cu ajutorul unui alimentator mecanic situat în interiorul aparatului de sudură. În acest caz, firul de sudură:

- servește ca conductor al curentului de sudare;

- sustine arcul electric, fiind electrod;

- servește ca material pentru sudarea și îmbinarea metalului.

Echipamentul de sudare pentru sudarea TIG cu argon funcționează cu un electrod neconsumabil, care este fabricat din wolfram refractar. I se furnizează curent de sudare pentru a menține arcul electric. Dar în acest caz, cu sudarea TIG, este posibilă conectarea pieselor doar prin topirea metalelor pieselor de sudat, dacă grosimea acestora permite. Când este necesar să adăugați material suplimentar pentru depunere, ca în sudarea MAG, se folosește un fir de umplutură special pentru aceasta, dar deja prin alimentare manuală la locul de sudare.

De aici diferența principală dintre echipamentele MAG și TIG în dispozitivul corpului principal de lucru - un arzător special și un manșon de conectare.

În timpul sudării MAG, argonul și sârma de sudură curg automat prin manșon, prin care, la rândul său, curge curentul de sudare.

În cazul sudării TIG - manșonul izolat este format și dintr-un furtun de alimentare gaz protector, dar are și o împletitură de putere sau sârmă care transmite curentul de sudură la lanternă, în interiorul căreia se află un suport pentru fixarea electrodului de wolfram.

Astăzi, pe piață, nu numai că puteți alege cu ușurință o mașină de sudură bună și ieftină folosind tehnologia MAG sau TIG, dar puteți găsi și echipamente combinate echipate să funcționeze folosind aceste două tehnologii, deși ceva mai scumpe.

De exemplu, la un preț relativ mic, puteți achiziționa un multifuncțional echipament invertor Compania SPARK. Da, linie sudare semi-automată MultiARC este proiectat pentru a realiza sudarea de înaltă calitate și cea mai confortabilă în cele trei cele mai populare tehnologii de sudare MMA, MIG și TIG.

Dacă aveți propria experiență în utilizarea sudării cu argon, împărtășiți-o în blocul de comentarii.

Utilizarea argonului în timpul sudării dă rezultate suficient de ridicate în calitatea îmbinării, care nu poate fi asigurată prin nicio altă metodă. De aceea, în domeniul profesional de utilizare, precum și atunci când lucrează cu metale greu de sudat, încearcă să folosească tocmai o astfel de metodă. Sudarea aluminiului cu argon oferă un nivel ridicat de lipire, deoarece gazul în sine este inert și creează un mediu protector, prin care oxigenul din atmosferă nu poate pătrunde și nici alți factori externi negativi nu afectează bazinul de sudură.

În ciuda faptului că aici se utilizează gaz, sudarea cu argon se referă în continuare la sudarea cu arc, deoarece principala forță care topește metalul este arcul electric. Gazul îndeplinește doar o funcție de protecție și poate fi folosit pentru și după el. Procesul de utilizare este destul de costisitor, astfel încât pentru tipurile obișnuite de sudare nu este întotdeauna profitabilă să-l folosești, dar pentru astfel de opțiuni precum sudarea oțelului inoxidabil și a aluminiului, este indispensabil. Aplicarea sa necesită nu numai echipamente speciale, ci și abilități. În industrie, te întâlnești adesea cu aluminiul, deoarece este adesea folosit pentru a crea o varietate de lucruri datorită ușurinței și aliajelor de rezistență relativ ridicată.

Sudarea aluminiului cu argon este utilizată în principal pentru structuri și structuri critice. Pentru acest proces se folosește unul nefuzibil, care facilitează crearea unui bazin de sudură, ținând cont de proprietățile de dilatare ale aluminiului. Prin setarea corectă a parametrilor, puteți evita multe probleme cauzate de proprietățile slabe de sudare a metalului.

Proprietățile și sudarea aluminiului

Când aluminiul este sudat cu argon, trebuie luate în considerare toate caracteristicile pe care le veți întâlni în timpul lucrului cu acest metal. Principala problemă a sudabilității este că pe suprafața metalului se formează o peliculă de oxid. Este inutil să lupți cu efectele de temperatură, deoarece punctul său de topire este peste 2.000 de grade Celsius, iar aluminiul se topește deja la 680 de grade. Viteza de formare a acestuia este suficient de rapidă, astfel încât este necesar nu numai să îl îndepărtați înainte de sudare, ci și să îl preveniți în timpul acestui proces, pentru care este argonul. În caz contrar, picăturile de aluminiu topit vor fi înfășurate în acest film, ceea ce va împiedica conectarea normală și formarea unei cusături.

![]()

Tehnologia de sudare a aluminiului cu argon presupune lucrul în principal în poziția inferioară. La urma urmei, metalul în starea topit are o fluiditate ridicată, datorită căreia în alte poziții poate curge pur și simplu în jos, în loc să formeze un cordon de sudură. Acest lucru creează, de asemenea, dificultăți în timpul sudării, deoarece în loc de o stare ductilă, comandantul trebuie să se ocupe de o substanță apoasă, iar experiența de lucru este necesară pentru desfășurarea normală a procesului. Când este încălzit, metalul practic nu își schimbă culoarea, astfel încât chiar și în starea topit este dificil să-i determine temperatura.

Sudarea cu arc cu argon a aluminiului

Sudabilitatea slabă se manifestă și prin faptul că, în timpul formării unei cusături, în ea pot apărea pori, fisuri și cochilii. Acest lucru se poate datora unui strat protector slab sau creării de stres. Dacă sudarea aluminiului cu argon are loc în modul corect, atunci lucruri de genul acesta nu ar trebui să se întâmple. Coeficientul de dilatare aici este semnificativ diferit de oțel, astfel încât contracția în aluminiu are loc într-un mod complet diferit, ceea ce poate duce la deformare în acest moment. Când se formează o cusătură, metalul se poate extinde, ceea ce contribuie la îndoirea nedorită a pieselor de prelucrat sudate.

Avantaje

- Sudarea aluminiului cu argon dă un rezultat de calitate destul de înaltă, care este aproape de neatins pentru alte metode de sudare;

- Arzătorul poate fi folosit pentru încălzire, ceea ce este foarte convenabil în timpul funcționării;

- Se folosesc echipamente moderne, care au setari fine, care ajuta la adaptarea usoara la orice mod;

- Tehnica poate fi folosită nu numai pentru aluminiu, ci și pentru alte metale greu de sudat;

- Argonul ajută la combaterea tuturor factorilor negativi la care este expus bazinul de sudură, formând un mediu impenetrabil;

- Este posibil să se creeze cusături lungi și continue, deoarece electrozii acoperiți nu sunt utilizați aici;

- Lucrul cu piese subțiri devine mai ușor.

dezavantaje

- Costul ridicat al procesului de sudare, deci nu este benefic să îl utilizați în toate procedurile;

- Se utilizează echipamente costisitoare complexe, care nu sunt întotdeauna convenabile de utilizat;

- Lucrul cu gaz crește nivelul de pericol la locul de muncă;

- Pentru sudarea de înaltă calitate, maestrul trebuie să fie înalt calificat;

- Pregătirea, precum și curățarea ulterioară a locului de muncă necesită mult timp.

Metode și echipamente de sudare

Sudarea cu argon a aluminiului este una dintre cele moduri mai bune piesele de conectare și se realizează aproape în aceleași pași ca atunci când se lucrează cu alte metale, cu excepția unor nuanțe. Sudarea aluminiului cu argon presupune utilizarea următoarei game de materiale:

- Un invertor cu argon este un transformator de sudare aproape obișnuit, care furnizează energie electrică a parametrilor necesari. Modelele moderne pot furniza atât curent continuu, cât și curent alternativ, în funcție de modurile disponibile, ca să nu mai vorbim de reglarea largă a parametrilor.

- Lanterna cu electrod neconsumabil - pentru o astfel de sudare se folosește o lanternă specială, în care este introdus un electrod neconsumabil de carbon sau tungsten. Prin intermediul acestuia, se aprinde și se menține un arc electric și, de asemenea, ajută la agitarea metalului din bazinul de sudură pentru a forma un cordon de sudură. De la arzător este furnizat un gaz de protecție, care asigură condiții normale de lucru. Electrodul este introdus în arzător astfel încât flacăra să fie distribuită cu precizie în jurul metalului topit.

- Gaz - este conectat la arzător cu un furtun, astfel încât să poată fi îndepărtat la o distanță sigură de contactul cu flacăra. Acesta ar trebui să fie un cilindru special conceput pentru a stoca acest tip de gaz.

- Materialul de umplutură este adesea un fir de umplutură care umple zona dintre cele două margini. Este selectat în funcție de compoziția aliajului cu care se efectuează lucrările.

Sudarea aluminiului cu argon necesită în mod necesar proceduri pregătitoare. Dacă se lucrează cu o piesă groasă, atunci aceasta trebuie șlefuită înainte de sudare. Dacă grosimea este relativ mică, atunci trebuie curățată cu o perie metalică sau șmirghel. Următorul pas este prelucrarea pentru a elimina raidurile, degresarea și îndepărtarea peliculei de oxid. Pentru aceasta, este adecvat un solvent, de exemplu, acetonă sau o altă substanță similară.

De asemenea, poate fi necesar să tăiați marginile dacă grosimea este mai mare de 4 mm. Faptul este că proprietățile aluminiului înrăutățesc adâncimea de penetrare, prin urmare, este mai mică decât în același oțel. Pentru a obține o conexiune mai fiabilă, marginile pieselor în care aluminiul va fi sudat cu argon trebuie să fie teșite la un unghi de 30 până la 45 de grade, în funcție de grosime. Fluxarea poate fi oțelul de preparare finală dacă situația o impune.

Instrucțiuni pas cu pas pentru sudarea aluminiului cu argon pentru începători

- Efectuați toate procedurile pregătitoare necesare, care sunt descrise mai detaliat mai sus.

- Urmează tratamentul cu flux al marginilor pentru a îmbunătăți sudabilitatea și pentru a oferi protecție suplimentară împotriva formării unei pelicule de oxid.

- Apoi puteți trece la sudarea în sine. Ar trebui aprins arc electric, și odată cu pistolul și introduceți treptat materialul de umplutură în bazinul de sudură. Când lucrezi cu metal subțire este mai bine să faceți treceri scurte prin locul de sudare, iar atunci când sudați piese groase, se poate efectua o cusătură lungă.

- După încheierea procedurii, trebuie să lăsați piesa de prelucrat să se răcească și să verificați calitatea sudării cu kerosen sau alte metode.

Fără șlefuire și tratament cu solvenți, cusătura nu va rămâne plată, iar după sudare, pot apărea fisuri pe suprafață. ”

Siguranță

Sudarea cu arc cu argon a aluminiului necesită respectarea regulilor de siguranță. În primul rând, ar trebui să aveți grijă de disponibilitatea echipamentului personal de protecție, cum ar fi îmbrăcămintea rezistentă la foc, masca de suduraȘi așa mai departe. Butelia de gaz trebuie amplasată la o distanță de cel puțin 5 metri de locul imediat de sudare. Înainte de a-l folosi, trebuie să vă asigurați că echipamentul este în stare bună, același lucru este valabil și pentru furtunuri. Atingeți metalul după, sudarea ar trebui să fie numai după răcirea completă, care poate dura aproximativ 10 minute. Nu uitați de regulile de siguranță electrică elementară.

Adesea, este nevoie de sudarea materialelor care nu sunt conectate în timpul tipurilor convenționale de sudare, de exemplu, aluminiu, cupru, titan și așa mai departe. Prin urmare, pentru a crea o structură solidă dintr-o singură bucată din aceste metale, se utilizează sudarea cu argon. Ce este sudarea cu argon, cum funcționează? La aceste întrebări și la alte întrebări se răspunde în acest articol.

Procesul - sudarea cu arc cu argon are loc într-un mediu de gaz argon inert, de unde și denumirea procesului de sudare. Utilizarea argonului în sudare la îmbinarea a două metale este o protecție împotriva oxidării, care poate apărea din cauza contactului cu oxigenul din aer. Adică, argonul acoperă zona de sudare și împiedică pătrunderea oxigenului în zona suprafețelor de împerechere.

Modul de sudare în sine poate fi efectuat manual, semi-automat și automat. Există o clasificare a modurilor care depind tocmai de metodele descrise mai sus și de tipul de electrod implicat în procesul de sudare. Două tipuri de electrozi: consumabili și neconsumabile. Al doilea tip este sârma de wolfram, cu care puteți garanta o conexiune puternică și fiabilă a două metale, chiar și a celor diferite.

Deci, clasificarea modurilor de sudare cu arc cu argon:

- Sudarea manuală cu argon, unde se folosește un electrod neconsumabil - marcarea acestuia este RAD.

- Sudarea cu argon automată, unde se utilizează un element neconsumabil - AMA.

- Sudarea cu arc cu argon de tip automat, unde se folosește un electrod consumabil - AADP.

Tehnica sudării cu argon

Cunoașterea unor reguli va facilita procesul de sudare cu argon și vă va permite să obțineți o sudură de înaltă calitate.

- Cu cât arcul de sudură este mai lung, cu atât cusătura este mai largă și adâncimea sa mai mică, ceea ce reduce calitatea îmbinării cusăturii. Prin urmare, se recomandă menținerea electrodului neconsumabil cât mai aproape de îmbinarea pieselor ce urmează a fi sudate.

- Pentru a crea o cusătură îngustă și adâncă, este necesar să urmăriți numai mișcarea longitudinală a electrodului și a pistolului. Abaterile laterale (mișcări transversale) reduc calitatea îmbinare de sudare. Prin urmare, atunci când sudați cu argon, este necesară precizia și atenția sudorului.

- Sârma de umplere și electrodul neconsumabil trebuie să fie numai în zona de sudare, acoperite cu argon. Acest lucru va împiedica pătrunderea oxigenului și a azotului în zonă.

- Sârma de umplere trebuie alimentată fără probleme și uniform. O alimentare ascuțită este o pulverizare de metal în cantități mari. Procesul de aplicare nu este cel mai ușor, totul vine cu experiență.

- Există un astfel de indicator - penetrare. În sudarea cu argon, aceasta este determinată de sudarea în sine. Dacă are o formă rotunjită și convexă, atunci aceasta indică calitatea sa scăzută. Pătrunderea la suprafață a fost insuficientă.

- Sârma de umplere este alimentată în fața arzătorului cu un electrod neconsumabil. În plus, este alimentat în unghi. Aceste cerințe asigură uniformitatea sudurii și lățimea redusă a acesteia. Este atât de convenabil să te controlezi procesul de sudare.

- Este imposibil să începeți și să terminați brusc sudarea cu argon, deoarece aceasta deschide accesul oxigenului și azotului în zona de sudare. Prin urmare, se recomandă începerea sudării după 15-20 de secunde, când se începe alimentarea cu gaz inert la îmbinarea conexiunii a două metale. Și terminați (înlăturați firul de umplere) înainte ca arzătorul să fie oprit. Acest lucru durează de obicei 7-10 secunde.

Atenţie! Trebuie să terminați procesul de sudare reducând puterea curentului folosind un reostat, care face parte din aparatul de sudură. Simpla retragere a arzătorului înseamnă deschiderea accesului la zona de sudare cu azot și oxigen.

Îmbinările de sudat Părți metalice trebuie curățat și degresat înainte de a începe lucrul.

Moduri de sudare cu argon

Sudarea cu argon va fi de înaltă calitate dacă alegeți corect modul optim al procesului.

- Alegerea polarității și a direcției curentului va depinde de proprietățile metalelor sudate. Deci, cu structurile de oțel în sudarea cu argon, se utilizează curent continuu de polaritate directă. Pentru sudarea aluminiului sau beriliului se folosește curent continuu de polaritate inversă.

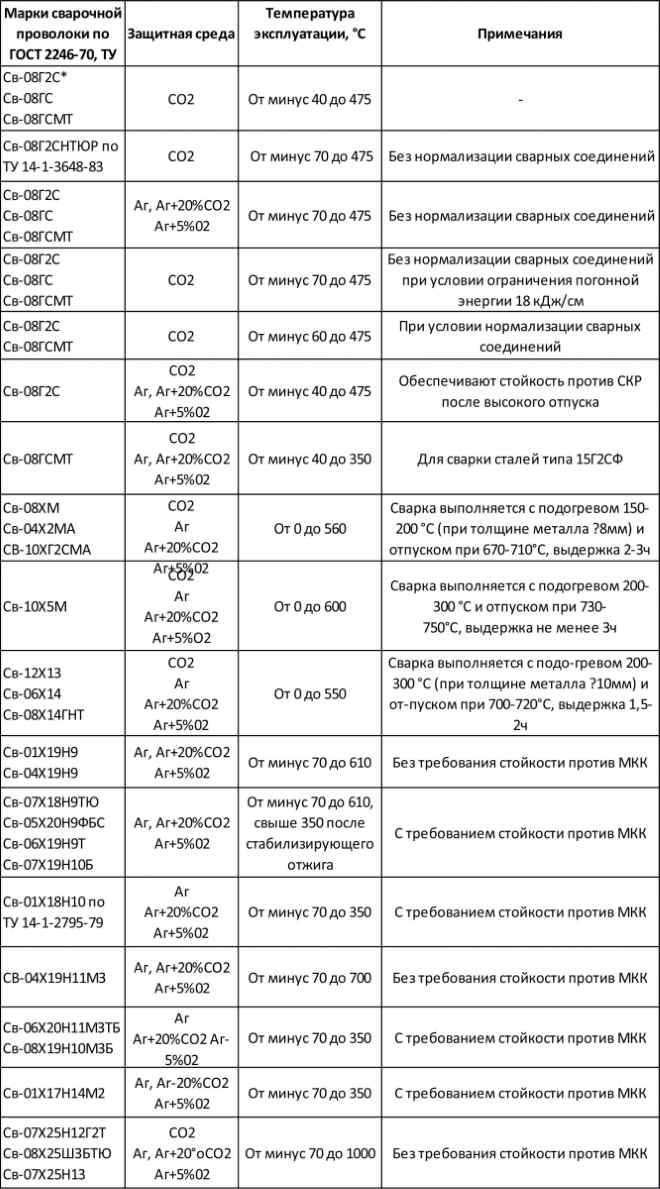

- Puterea curentului de sudat este selectată pe baza a trei componente: diametrul electrodului utilizat, tipul de metal al pieselor care urmează a fi sudate și grosimea acestora și polaritate. Relația tuturor parametrilor este determinată de valori tabelare. Unii maeștri fac alegerea pe baza propriei experiențe. Iată unul dintre tabelele care determină modul de funcționare al sudării cu arc cu argon a titanului.

- După cum sa menționat mai sus, cu cât arcul de sudură este mai scurt, cu atât cusătura este mai bună. Aceeași dependență a tensiunii arcului și a lungimii acestuia.

- Consumul de gaz inert depinde de puterea și uniformitatea debitului acestuia care iese din arzător. Experții recomandă crearea unui flux de tip laminar. Adică, gazul este furnizat fără pulsații.

Alegerea modului potrivit nu este o sarcină ușoară. Prin urmare, chiar și în procesul de învățare, trebuie să studiați teoria și să stăpâniți abilitățile practice.

Avantaje și dezavantaje

Avantajele sudării cu arc cu argon includ:

- Nu căldură incalzire, care mentine marimea si forma celor doua produse sudate.

- Gazul argon este inert, ceea ce înseamnă că este mai greu și mai dens decât aerul, oferind protecție maximă zonei de sudură.

- Puterea termică a arcului este destul de mare, ceea ce permite ca procesul de sudare în sine să fie efectuat într-o perioadă scurtă de timp.

- Procesul în sine este simplu, așa că este ușor de învățat.

- Acest proces de sudare vă permite să vă conectați tipuri diferite metale care nu pot fi îmbinate cu alte furci de sudura.

Dezavantaje:

- Cu curent de aer și vânt, o parte din protecția cu argon dispare, ceea ce scade calitatea sudurii. Prin urmare, se recomandă ca întregul proces să fie efectuat în spații închise cu o bună ventilație.

- Echipamentul de sudare este destul de complex și, în plus, nu este ușor să configurați moduri de sudare.

- Dacă este necesar un arc de mare amperi în timpul procesului de îmbinare, atunci trebuie luată în considerare răcirea suplimentară a metalelor îmbinate.

Principiul de funcționare a echipamentelor de sudare

Parte echipament de sudură include:

- Aparat de sudura de orice tip pentru sudarea cu arc, la care tensiunea in circuit deschis este de: 60-70 volti.

- Contactor de putere, cu ajutorul căruia se va furniza tensiune de la aparatul de sudură la arzător.

- Oscilator. Acest dispozitiv convertește tensiunea de rețea de 220 volți și o frecvență de oscilație de 50 Hz într-o tensiune de 2000-6000 volți cu o frecvență de 150-500 kHz. Acești parametri ai curentului electric facilitează lovirea arcului.

- Dispozitiv pentru suflarea zonei de sudare cu argon.

- Arzatorul este ceramic.

- Un cilindru pentru argon, este conectat la arzător printr-un reductor și un furtun.

- Electrod neconsumabil și fir de umplere.

Cum funcționează sudarea cu argon, puteți viziona un videoclip, dar principiul este acesta. În primul rând, se reglează modul de sudare și se curăță metalele de îmbinat. Arzatorul este luat in mana dreapta, firul de umplere in stanga, nu este conectat la curent. Pe mânerul pistoletului există un buton special cu care puteți furniza gaz de protecție în zona de sudare. Alimentarea cu gaz este pornită cu 20 de secunde înainte de începerea sudării.

Arzatorul trebuie coborat astfel incat sa ramana o distanta mica intre electrodul neconsumabil si suprafetele de sudat - in limita a 2 mm. Apropo, electrodul este introdus în arzător în așa fel încât să iasă din el un capăt de cel mult 5 mm. În interiorul arzătorului există un zăvor în care este introdus un electrod de orice diametru.

Aparatul de sudură este pornit și electrodului i se aplică tensiune. Între acesta și metalele îmbinate apare un arc. În acest moment, argonul este furnizat de la duza arzătorului, care acoperă zona de sudare. Sudorul introduce un fir de umplere în îmbinarea de sudură, care, sub acțiunea unui arc electric, se topește și acoperă golul dintre piese. În acest caz, se efectuează o mișcare lentă de-a lungul cusăturii.

Nu aprindeți electrodul prin contactul cu metalele sudate. Un oscilator este folosit special pentru aprindere, așa cum se arată în videoclip.

Tipuri de echipamente de sudare

Pentru sudarea cu argon se folosesc patru tipuri de echipamente.

- Manual (prezentat în videoclip) este atunci când sudorul ține atât lanterna cât și firul de umplere cu propriile mâini.

- Opțiune mecanizată - sudorul ține lanterna, iar firul este alimentat în mod mecanizat.

- Sudare automata cu argon-arc - nu exista sudor, acesta este inlocuit de un operator care monitorizeaza procesul, deoarece atat lanterna cat si sarma de umplere sunt alimentate automat.

- Proces de sudare robotizată. Este stabilit un program care este pe deplin responsabil pentru procesul în curs.

Cel mai important avantaj al sudării cu arc cu argon este capacitatea de a suda părți ale acelor metale care nu pot fi îmbinate în alte moduri. Și în viața de zi cu zi, astfel de situații sunt adesea întâlnite, de exemplu, andocarea țevilor din oțel inoxidabil. Asigurați-vă că urmăriți videoclipul de pe această pagină a site-ului.

Este foarte popular atât în rândul specialiștilor, cât și al amatorilor, care sunt ajutați să-l stăpânească prin lecții video pentru începători. Această tehnologie este utilizată pentru sudarea metalelor greu de îmbinat: inox și alte tipuri, titan, cupru, aluminiu, aliajele acestora etc. Este una dintre puținele metode care permit obținerea îmbinărilor de înaltă calitate și fiabile ale pieselor realizate. din metalele enumerate mai sus.

Pentru specialiștii începători va fi destul de dificil să gătească metale neferoase folosind această tehnologie - este mai bine să puneți mâna pe conexiunea pieselor din oțel. Dacă aveți deja experiență în sudare, puteți urmări tutoriale video și puteți începe să învățați elementele de bază ale acestei metode.

Cunoașterea tehnologiei de sudare cu argon va economisi bani decenti, care altfel ar trebui plătiți de specialiști calificați. Scopul articolului care vă este adus în atenție este de a oferi toate informațiile necesare legate de sudarea cu ecranare cu argon (presiunea gazului, consumabilele, pregătirea pieselor de diverse forme și din diferite materiale pentru lucru și multe altele). După ce ați învățat informațiile primite și după ce ați trecut un simplu antrenament video, puteți începe să gătiți piese din diferite metale prin această tehnologie.

Care sunt caracteristicile sudării cu argon

Sudarea cu argon are multe în comun cu arcul electric și tehnologii de gaz(principiul încălzirii marginilor pieselor ce urmează a fi îmbinate cu ajutorul unui arc electric, utilizarea gazului și tehnica executării lucrărilor). Aceste metode au, de asemenea, diferențe semnificative de care ar trebui să fie conștienți atât un specialist, cât și un sudor începător.

Topirea marginilor pieselor îmbinate și a materialului de umplutură în timpul sudării cu argon, așa cum sa menționat mai sus, asigură temperatura ridicată eliberată în timpul arderii arcului electric. Necesitatea folosirii argonului, care acționează ca un gaz protector, se explică prin proprietățile metalelor care sunt sudate folosind această tehnologie.

Oțelurile aliate și majoritatea metalelor neferoase (precum și aliajele pe bază de acestea) în procesul de încălzire și topire încep să interacționeze activ cu gazele conținute în aerul ambiant - oxigen, azot, hidrogen etc. Ca urmare a unei astfel de interacțiuni , se formează o peliculă de oxid refractar pe suprafața metalului în curs de prelucrare (și aluminiul topit, în contact cu oxigenul, poate chiar să se aprindă).

Argonul furnizat zonei de sudare oferă o protecție fiabilă, deoarece este un gaz inert, care, datorită masei sale mai mari, stoarce toți ceilalți compuși gazoși din zona bazinului de sudură.

Argonul, care asigură o protecție fiabilă a zonei de sudare de aerul ambiant și practic nu interacționează cu metalul pieselor și al tijei de umplere, face posibilă obținerea de suduri de înaltă calitate, care se disting printr-o structură uniformă și fiabilitate ridicată. De asemenea, este important ca la utilizarea acestei metode de sudare, în comparație cu alte tehnologii, consumul de material de umplutură să fie redus.

În plus, argonul vă permite să creați un flux de plasmă conductoare în zona de sudură, care facilitează încălzirea și topirea marginilor pieselor de prelucrat care trebuie îmbinate. De asemenea, oferă calitate superioară cusătură formată.

Va fi util pentru specialiștii începători să știe că argonul ar trebui să fie furnizat zonei de sudare cu 15-20 de secunde înainte de începerea acesteia și să oprească alimentarea cu 10 secunde după ce se încheie.

Gătitul folosind această tehnologie se poate face cu electrozi consumabili și neconsumabile, care sunt utilizați ca tije din wolfram - cel mai refractar metal. Marimea este influentata atat de compozitia materialului din care sunt realizate piesele de imbinat cat si de grosimea acestora. Desigur, consumul de energie care trebuie cheltuit pentru a se obține îmbinare sudata.

Până în prezent, au fost dezvoltate trei tehnologii pentru sudarea folosind gaz de protecție argon:

- BUCUR - sudura manuala, pentru care se folosește un electrod neconsumabil;

- AAD - sudare automată cu arc cu argon, realizată cu ajutorul unui electrod neconsumabil;

- AADP - folosind argon și un electrod de tip consumabil.

Dacă sunteți începător și nu știți ce aparat de sudură cu argon să cumpărați, alegeți echipamente care au denumirea TIG. Această abreviere înseamnă că în fața ta se află o mașină special concepută pentru sudarea cu un electrod de wolfram într-un gaz de protecție de tip inert.

Cum se realizează sudarea cu argon

Corpul principal de lucru atunci când se efectuează sudarea cu arc cu argon este o pistoletă specială, în interiorul căreia este plasat un electrod de wolfram într-un suport de colț. Suportul de acest tip vă permite să fixați în el electrozi de diferite diametre, care sunt selectați în funcție de caracteristicile pieselor de prelucrat care trebuie îmbinate. Electrodul fixat în arzător trebuie să iasă cu 2–5 mm deasupra capătului său.

O duză este plasată în jurul electrodului (de-a lungul circumferinței exterioare a arzătorului), care este un tub din ceramică sau sticlă de cuarț. The element structural Arzătorul îndeplinește simultan două funcții importante: furnizează gaz de protecție în zona de sudură și, de asemenea, protejează electrodul de wolfram de contactul cu suprafețele pieselor de îmbinat.

Pentru a suda metalul cu argon, este necesar să folosiți un fir de umplutură, datorită căruia se formează sudarea. Compoziția unui astfel de fir alimentat manual în zona de sudură trebuie selectată astfel încât să corespundă cât mai mult posibil compoziției metalului din care sunt realizate piesele de îmbinat. Înainte de a începe sudarea, este necesar să selectați corect diametrul firului de umplere, pentru care sunt utilizate tabele de referință speciale. Acest parametru depinde de dimensiunea pieselor de prelucrat care urmează să fie gătite.

Cea mai accesibilă metodă de sudare într-un mediu cu argon este tocmai manuală. Această metodă, care de obicei nu necesită mult timp pentru a învăța, presupune că atât lanterna, cât și sârma de umplere sunt ținute în mâinile sudorului. Esența acestei metode este următoarea. Cu o lanternă ținută într-o mână, arcul de sudură este aprins. Argonul este furnizat în zona de sudare, pentru care se folosește un buton special de pe suport. În același timp, în cealaltă mână a sudorului există un fir de umplere, care este introdus în zona de acțiune a arcului electric.

O condiție foarte importantă pentru formarea unei suduri de înaltă calitate și de încredere, formată prin sudare în mediu cu argon, este pregătirea atentă a pieselor de prelucrat care urmează să fie îmbinate.

O astfel de pregătire constă în curățarea și degresarea suprafețelor acestora, precum și în îndepărtarea peliculei de oxid refractar. Pentru a efectua astfel de proceduri, pe care trebuie să le cunoască atât sudorii începători, cât și cu experiență, pot fi folosite dispozitive mecanice ( Sander) sau substanțe chimice.

Înainte de a începe sudarea, este necesar să conectați pământul la piesele care trebuie conectate. Dacă piese mici de prelucrat urmează să fie gătite, atunci acestea pot fi pur și simplu așezate pe o masă metalică sau într-o baie de lucru, iar firul de împământare poate fi deja conectat la ele. Puteti alege puterea curentului de sudare si presiunea gazului, care depind de caracteristicile pieselor care trebuie imbinate, pe baza literaturii de referinta sau a propriei experiente. Gazul de protecție, așa cum sa menționat mai sus, începe să fie introdus în zona de sudare cu 20 de secunde înainte de a începe.

Distanța de la electrod la suprafața pieselor de prelucrat între care arde arcul de sudare ar trebui să fie mică - aproximativ 2 mm. Acest lucru va permite ca marginile pieselor care urmează să fie îmbinate să fie bine topite și să se obțină o sudură de înaltă calitate. Dacă măriți această distanță, nu numai că va fi dificil să topiți marginile pieselor, dar sudura în sine se va dovedi prea largă și neglijentă. În plus, o sudură largă se caracterizează printr-o fiabilitate scăzută, în ea apar tensiuni interne semnificative.

Este foarte important, atunci când sudați într-un mediu cu argon, să introduceți corect firul de umplere în zona de lucru. Acest lucru se face cu mișcări lente și netede pentru a preveni stropirea metalului topit.

Când predați această tehnologie, este foarte important să învățați că mișcările torței și ale firului de umplere sunt efectuate numai în direcția longitudinală - de-a lungul axei cusăturii formate. În niciun caz nu trebuie efectuate mișcări transversale, deoarece fluxul de gaz de protecție va fi în afara zonei sudurii care se formează, ceea ce va determina o deteriorare semnificativă a calității îmbinării.

Lanterna și sârma de umplere trebuie așezate în unghi față de suprafața pieselor care trebuie îmbinate: acest lucru va face posibilă formarea unei suduri de înaltă calitate, fiabile și precise. În acest caz, firul de umplere este amplasat și introdus în zona de formare a sudurii din fața arzătorului.

Presupune utilizarea unui oscilator, cu ajutorul căruia arcul de sudare este ușor aprins. În plus, atunci când utilizați acest dispozitiv, arderea sa este foarte stabilă.

Esența oscilatorului este că generează impulsuri de curent de înaltă frecvență, caracterizate printr-o valoare mare a tensiunii. Un oscilator tipic este capabil să convertească curentul electric cu parametri standard (220 V, 50 Hz) în impulsuri cu o frecvență de 500 kHz și o tensiune de până la 6000 V.

Când predă tehnologia luată în considerare, un specialist începător trebuie să învețe încă un lucru. regula importanta: la aprinderea arcului de sudare, nu atingeți suprafața pieselor cu un electrod de wolfram, acest lucru va duce la topirea electrodului și contaminarea suprafețelor de sudat.

Prin utilizarea unui oscilator, arcul poate fi aprins fără un astfel de contact. În cele mai multe cazuri, un arc electric la sudarea într-un mediu cu argon și utilizarea unui electrod de tungsten este aprins pe o placă specială de carbon. Abia după aceea arcul este transferat la piesele de îmbinat.

Caracteristicile acestei proceduri sunt bine demonstrate de tutoriale video.

Echipamente necesare și moduri de sudare

Pentru a efectua sudarea într-un mediu cu argon, puteți utiliza atât echipamente în serie, cât și un aparat care este fabricat prin modificarea unui standard. transformator de sudare. Lista echipamentelor care vor fi necesare pentru a efectua sudarea în conformitate cu tehnologia luată în considerare este următoarea:

- transformator de sudare, a cărui valoare a tensiunii în circuit deschis trebuie să fie de cel puțin 60 V;

- un oscilator care asigură aprinderea rapidă a arcului de sudură și arderea sa stabilă;

- un contactor cu care se va furniza curentul de sudare arzatorului;

- un temporizator responsabil pentru timpul de suflare a zonei de sudare cu gaz de protecție.

În plus, pentru sudare vor fi necesare următoarele dispozitive și materiale:

- arzător;

- un cilindru de argon dotat cu dispozitiv de transmisie, cu ajutorul căruia se va regla presiunea de alimentare cu gaz;

- trusa electrozi de wolfram diametru diferit;

- furtun de gaz de protecție;

- fire la care să se conecteze aparat de sudura arzatoare si greutati;

- un fir prin care curentul electric va curge către aparatul de sudură în sine;

- sârmă de umplutură cu compoziția chimică corespunzătoare.

Întregul set de echipamente necesare sudării într-un mediu cu argon poate fi achiziționat gata făcut sau completat independent prin realizarea unor elemente cu propriile mâini.

Cu auto-asamblare, puteți economisi o sumă decentă, deoarece seturile de serie pentru sudarea cu argon nu sunt ieftine. Mai mult, auto-asamblarea cu cunoștințele necesare și experiența relevantă va oferi o oportunitate de a aduce îmbunătățiri echipamentelor care să-l facă mai fiabil, mai convenabil de utilizat și mai funcțional. Principiile prin care se completează seturile pentru sudarea cu arc cu argon pot fi găsite și în videoclip.

Pentru a obține o îmbinare sudată de înaltă calitate, este foarte important să alegeți modurile potrivite proces tehnologic. Aceasta include puterea curentului de sudare și presiunea cu care gazul de protecție va fi furnizat din cilindru. În plus, tipul de curent utilizat și polaritatea conexiunii sale sunt importante.

Toți parametrii de mai sus, în funcție de materialul de fabricație al pieselor de îmbinat și de parametrii geometrici ai acestora, pot fi selectați din tabelele de referință. Cu toate acestea, există o serie de reguli simple care vor ajuta un sudor începător să navigheze în această alegere.

- Sudarea cu argon-arc a pieselor din cupru, aliajele acestuia și diferite tipuri de oțeluri aliate, fontă și titan trebuie efectuată pe DC polaritate inversă.

- Aluminiul și aliajele sale, beriliul și magneziul ar trebui să fie sudate pe un curent alternativ de polaritate inversă, deoarece acest lucru vă permite să distrugeți eficient pelicula de oxid de pe suprafața acestor metale.

- Alegerea presiunii de alimentare cu gaz de protecție este puternic influențată de locul sudării. Deci, dacă sudarea se efectuează în aer liber, unde fluxurile de aer se pot deplasa cu o viteză semnificativă, se alege o presiune de alimentare mai mare, iar una mai mică în interior.