Sudarea dioxidului de carbon. Tipuri de oțel inoxidabil

Parametrii modului de sudare în dioxid de carbon sunt diametrul firului utilizat, valoarea curentului de sudare, viteza de avans a firului de electrod, tensiunea arcului, viteza de sudare, consumul de dioxid de carbon, stick-out de electrodul.

În prezent, sudarea cu dioxid de carbon se realizează cu curent continuu. polaritate inversă(plus pe electrod). Curentul alternativ și continuu de polaritate directă nu este încă utilizat din cauza stabilității insuficiente a procesului și a formării și calității nesatisfăcătoare. sudură.

Modul de sudare în dioxid de carbon este selectat în funcție de grosimea și gradul oțelului sudat, de tipul de îmbinare și de forma canelurii, de poziția cusăturii în spațiu și, de asemenea, ținând cont de asigurarea unui arc stabil. ardere, care se deteriorează odată cu scăderea curentului de sudare.

De asemenea, trebuie amintit că, odată cu creșterea tensiunii arcului la un curent constant, lățimea cusăturii crește și amploarea amplificării sale scade oarecum, iar stropirea metalului lichid crește. O creștere excesivă a tensiunii arcului poate duce la formarea de pori în sudură.

Odată cu creșterea curentului de sudare și scăderea tensiunii arcului, adâncimea de penetrare crește brusc, lățimea scade și înălțimea armăturii de sudură crește. În cazul în care un curent de sudare iar tensiunea arcului este crescută excesiv, cusătura este foarte convexă.

La sudarea la același curent cu un fir mai subțire, stabilitatea arderii arcului crește, stropii de metal lichid scade, adâncimea de penetrare a metalului de bază crește, iar productivitatea sudării crește.

Pentru a obține cusături strânse de înaltă calitate, este necesar nu numai să folosiți un fir de marca corespunzătoare cu o suprafață curată, ci și să vă asigurați protectie buna bazin de sudură din contactul cu aerul.

Pentru a face acest lucru, consumul de dioxid de carbon ar trebui să fie de 5-12 l / min la sudarea cu un fir cu un diametru de 0,5-1,2 mm și 14-25 l / min la sudarea cu un fir cu un diametru de 1,6-3,0 mm . Odată cu creșterea curentului de sudură, a tensiunii arcului și a electrodului, consumul de dioxid de carbon crește în mod corespunzător.

În tabel. 68 prezintă diametrele recomandate ale firului de electrod, în funcție de grosimea metalului care se sudează, și în tabel. 69 - limitele curentului de sudare, tensiunea arcului, extensia electrodului și consumul de dioxid de carbon în funcție de diametrul firului electrodului.

La sudarea îmbinărilor cu un spațiu fără căptușeli, curentul de sudare este setat la limita inferioară, iar la sudarea îmbinărilor fără spațiu sau cu un spațiu, dar pe o căptușeală - la limita superioară. La sudarea semiautomată, valoarea curentului de sudare poate fi puțin mai mare decât la sudarea automată.

Tabelul 69| Diametrul firului electrodului, mm | |||||||||

| Curent de sudare, A. | |||||||||

| Tensiunea arcului, V | |||||||||

| Plecarea electrodului | |||||||||

| Consumul de dioxid de carbon, l/min |

La sudarea în orizontală, verticală și poziții deasupra capului curentul de sudare ar trebui să fie cu 10-20% mai mic decât atunci când sudați în poziția inferioară. De asemenea, curentul este redus la sudarea oțelurilor aliate și înalt aliate.

Viteza de sudare a îmbinărilor cap la cap este luată în funcție de grosimea metalului care se sudează și articulații tee- tot din piciorul cusăturii.

Viteza sudării semi-automate este de obicei mai mică decât a sudării automate. În sudarea semi-automată, viteza de mișcare a electrodului este neuniformă, ceea ce duce la o adâncime neuniformă de penetrare de-a lungul lungimii îmbinării și la sudare. metal subțire- la arsuri.

Articulațiile cap la cap pe metal cu grosimea de până la 2 mm este mai bine să sudați pozitie verticala de sus în jos. Cusăturile verticale de colț cu un picior de până la 5 mm sunt, de asemenea, realizate de sus în jos. Îmbinările pe metal cu grosimea de până la 1 mm cu flanșă sunt sudate mai rațional cu un electrod de carbon neconsumabil în dioxid de carbon.

Sarcina principală a sudorului este menținerea constantă a electrodului, mișcarea uniformă a pistoletului de-a lungul cusăturii și menținerea unei anumite înclinații a vârfului de gaz în raport cu piesa de prelucrat și direcția de mișcare a electrodului. Pentru a realiza această sarcină, există mai multe tipuri de sfaturi de sudură: pentru sudarea cu o cusătură continuă, sudarea în puncte și chiar pentru știfturi de sudură utilizate la îndreptarea caroseriei unei mașini.

Tabelul 11.6

Dependența unghiului de înclinare a piesei bucale a arzătorului (φ, grade) de grosime

Izolarea interioara a varfurilor va permite sa lucrati chiar si atunci cand acestea ating piesa de sudat. Vârfurile de gaz importate au un strat special care reduce stropii de metal care se lipesc de suprafața interioară a vârfului. În aceleași scopuri, există paste și spray-uri speciale. Utilizarea lor regulată poate crește semnificativ durata de viață a piesei de mână. Calitatea sudurii depinde și de gradul de uzură al orificiului interior al vârfului curent. Cu o gaură „ruptă”, contactul electric se deteriorează, ceea ce duce la instabilitatea arcului și la creșterea stropilor de metal. Vârful de curent este același consumabil ca și sârma de sudare sau gaz. Viteza insuficientă de alimentare a sârmei sau debitul prea scăzut de gaz de protecție duc la supraîncălzirea severă a vârfului și la uzura rapidă a vârfului. Lipsa gazului determină supraîncălzirea bazinului de sudură cu posibilă ardere a metalelor, iar excesul determină extinderea crescută și supraîncălzirea zonelor periferice ale sudurii cu apariția unor solicitări mecanice ulterioare. Pentru sudarea oțelurilor în repararea caroseriei, se utilizează de obicei sârmă Sv-08G1S sau Sv-08G2S, care conține aproximativ 2% siliciu și 1% mangan pentru a dezoxida metalul din bazinul de sudură. Firele cu diametru mic (0,6-0,8 mm) fac posibilă obținerea de densități mari de curent și realizarea unui transfer de metal cu picături mici (sau jet). Fire cu diametrul de 1,0. 1,6 mm oferă mai multă performanță, dar curentul de funcționare depășește 300A.

placare cu cupru fir de suduraîl protejează de coroziune și asigură un contact bun cu vârful curent. Cu toate acestea, prezența cuprului în bazinul de sudură reduce ușor rezistența sudurii. Utilizarea sârmei neacoperite face posibilă obținerea unor rezultate bune, dar numai dacă se exclude coroziunea suprafeței sale în timpul depozitării. Chiar și urmele de rugină provoacă scântei crescute, întreruperi de arc și stropire de metal topit. Există, de asemenea, fire cu miez de flux care permit sudarea fără gaz protector. Totuși, pentru aceasta este necesar să existe un dispozitiv cu dispozitiv de inversare sau un dispozitiv de comutare a polarității.

Tehnica sudării semi-automate cu dioxid de carbon este simplă.

Cu poziția verticală a vârfului de gaz, încălzirea metalului are loc destul de uniform. Cu toate acestea, acest lucru face dificilă observarea arcului și a picăturilor mici de metal din zona de sudare care cad pe vârful de gaz, ceea ce reduce durata de viață a acestuia. Când electrodul este înclinat în direcția opusă direcției de mișcare (unghi înainte), poziția se îmbunătățește. În acest caz, adâncimea de penetrare scade, iar cusătura în sine devine mai largă; probabilitatea de ardere a metalului subțire este redusă, iar stropirea este nesemnificativă. Când lanterna este înclinată în direcția opusă (înclinată spre spate), datorită încălzirii suplimentare, metalul rămâne lichid mai mult timp, adâncimea de penetrare crește, iar lățimea cusăturii scade.

sudare cusături verticale ar trebui să fie efectuat „într-un unghi în spate”, direcționând arcul spre partea din față a bazinului de sudură, ceea ce împiedică curgerea metalului în jos, ajută la creșterea pătrunderii rădăcinii de sudură și elimină lăsarea de-a lungul marginilor sale;

La sudarea tablelor de diferite grosimi se alege pozitia arzatorului astfel incat gazele de evacuare sa fie directionate catre partea mai masiva;

Cusăturile din tavan duc „unghiul înapoi” în punctele maxime posibile. Arcul și fluxul de gaz sunt direcționate direct în baia de metal lichid, ceea ce reduce scurgerea acesteia. În acest scop, creșteți debitul de gaz;

Pentru a crește masa cusăturii, arzătorul trebuie condus într-o mișcare în zig-zag. Puteți pune metal peste o cusătură deja răcită;

La sudură în puncte(sau în așa-numita sudare electrică cu nituri) poziția pistoletului trebuie să fie verticală;

Pentru fiecare diametru de fir, este selectat un mod de funcționare, adică tensiunea și curentul sunt reglate. Curentul este proporțional cu produsul dintre suprafața secțiunii transversale a firului și viteza de alimentare a acestuia. Fara sudura

mostrele sunt indispensabile aici. Pentru început, vă puteți concentra pe cifrele medii prezentate în tabel. 11.7.

Reglarea fină a parametrilor se reduce la reglarea vitezei de avans a firului. Ajustarea se termină când se ajunge la o „ardere” stabilă a arcului. Puteți rafina setările analizând forma și calitatea cusăturii rezultate. Experiența joacă aici un rol decisiv.

Tabelul 11.7.

Moduri medii de sudare a îmbinărilor suprapuse ale semifabricatelor din oțel carbon (sârmă de sudare din oțel - Sv-08G2S, polaritate -

|

verso)

|

moduri este o conexiune fiabilă a cablului de masă cu corpul. Punctul de împământare trebuie să fie la o distanță minimă de punctul de sudare. În plus, trebuie asigurat un contact sigur între electrodul de sârmă și prima foaie, între două foi suprapuse și între foaia de jos și masă. Cantitatea de suprapunere depinde de grosimea metalului pieselor care trebuie sudate și este egală cu cincisprezece grosimi ale foii superioare.

Dispozitivele semi-automate de sudură asigură cusături de înaltă calitate în toate poziții spațiale, care este deosebit de important la repararea caroseriei unei mașini. Un impact mare asupra calității

Calitatea cusăturii asigură curățarea temeinică a părților corpului de vopsea, rugină și ulei înainte de efectuare lucrari de sudare.

În funcție de destinație element structural, amplasarea acestuia în corp, accesibilitatea la piesele de îmbinat și grosimea acestora, sudarea se realizează cu o cusătură continuă, intermitentă sau spot, precum și prin orificii realizate.

Sudarea cu o cusătură continuă se realizează în principal pe piesele îmbinate cap la cap. În acest caz, firul de sudură este alimentat continuu, iar durata procesului de sudare este reglată de butonul de pornire de pe pistolul de sudură. La sudare orizontală succesiune de acțiuni similare cu sudare cu gaz. Duza este ținută la un unghi de 75° față de suprafața cusăturii deja sudate la o distanță de 8,10 mm de suprafața de sudură. Lanterna se deplasează lin, fără smucituri de-a lungul suprafeței de sudat. În funcție de poziția panoului, de grosimea metalului și de precizia pieselor de montare, sudarea se realizează cu un curent de 40, 60 sau 80 A într-un arc extrem de scurt la o viteză de sudare de 0,2-0,3 m/min. . Pentru a reduce efectul deformărilor de temperatură și al deformarii, sudarea îmbinărilor lungi se efectuează „în rând” (locul sudării se schimbă între două chinuri de-a lungul lungimii pieselor de sudat). Pe secțiuni scurte, pe cât posibil una de cealaltă, se fierbe întreaga cusătură.

În prezența unui spațiu crescut în părțile conectate din tablă subțire, care au suprafețe mari deschise (aripi), din cauza pericolului de ardere, se folosește sudarea cu cusături intermitente. Întrerupând periodic alimentarea sârmei de sudură timp de 0,3 s, se realizează o scădere a transferului de căldură către metal. Când se aplică gaz de protecție și curent de sudare, dar nu este alimentat niciun fir, arcul este stins și bazinul de sudură se răcește. Timpul de sudare se alege de obicei în intervalul 0,3-30s, iar raportul dintre timpul de sudare și rupere se ia în funcție de grosimea pieselor de îmbinat și de dimensiunea golului. Toate operațiunile de bază cu pistolul de sudură și tehnicile de sudare sunt aceleași ca în modul de sudare continuă.

Sudarea prin puncte este posibilă în toate pozițiile spațiale și, prin urmare, este cel mai comun tip în tehnologia de reparare a caroseriei, chiar și atunci când se sudează elemente de caroserie portante (spars, praguri, traverse, podele, amplificatoare și alte părți).

Pentru acest tip de sudare se folosește o duză specială de gaz cu orificii laterale la capăt sau picioare de susținere (10,15 mm lungime) pentru a crea distanța necesară până la suprafața pieselor de sudat. Capătul duzei de sudare în puncte are forma unui trunchi de con în două sau trei trepte, proiectat să preseze pe suprafața piesei și să permită dioxidului de carbon să scape. Când efectuați sudarea în puncte, așezați capătul pistoletului pe suprafața panoului de sudat și apăsați ușor pentru a asigura un contact strâns între părți. După apăsarea comutatorului arzătorului, acesta este eliberat rapid. Arcul rezultat topește mai întâi metalul părții superioare, apoi, pătrunzând în metalul lichid al părții superioare, topește metalul părții inferioare.

Sudarea cu găuri este un tip de sudare în puncte care economisește materiale, energie și costuri cu forța de muncă. Pe flanșele sau marginile panoului de sudat, se fac mai întâi găuri cu diametrul de 5 mm cu un poanson, apoi se presează pe panoul de îmbinare cu ajutorul unei duze de gaz, iar la locul găurii, o sudură. se face punctul - un nit electric prin direcționarea firului în orificiul perforat. Punctele de sudare convexe rezultate din zonele deschise sunt curățate la nivelul metalului de bază. Racordarea panourilor cu nituri electrice nu este inferioara ca rezistenta fata de sudarea prin puncte, realizata prin metoda contactului electric in conditiile producatorului. Datorită calității înalte a sudurii și ușoarei proeminențe a punctelor de sudură deasupra suprafeței metalului de bază, această metodă este eficientă pentru sudarea panourilor frontale, deoarece reduce semnificativ costul șlefuirii suprafețelor la punctele de sudură. Atunci când alegeți pasul punctelor de sudură, numărul de puncte de sudură din fabrică cu care piesa este sudată pe corp poate servi drept ghid. Sudarea se realizează de-a lungul orificiilor obținute prin deconectarea pieselor deteriorate.

sudura metalelor in mediu protector dioxidul de carbon este considerat de către profesioniști ca fiind unul dintre cele mai eficiente. Mai ales când vine vorba de . De aceea, sudarea cu dioxid de carbon este utilizată pentru repararea caroserii auto cu grosimea minimă de 0,5 mm. Principalele avantaje ale acestui tip de sudare a metalelor includ:

- performanță suficient de ridicată;

- ușoară încălzire a pieselor de sudat, ceea ce duce la deformarea minimă a acestora;

- puteți suda cusăturile în orice poziție, iar acest lucru nu este dificil și nu afectează calitatea rezultatului final;

- conditii favorabile efectuarea procesului de sudare;

- costuri minime, deoarece dioxidul de carbon în sine este foarte ieftin.

Conduce sudare cu arcîn mediul de dioxid de carbon se poate face manual, cu ajutorul mașinilor automate. În atelierele mici de reparații auto se folosește sudarea semiautomată în dioxid de carbon. Acest lucru este convenabil, vă permite să reglați alimentarea cu sârmă de umplere la zona de sudare, a cărei viteză variază între 148-600 m/h.

La ce trebuie să acordați atenție atunci când efectuați sudare semi-automată într-un mediu cu dioxid de carbon.

- Sudarea metalelor se realizează în curent continuu cu polaritate inversă. Acesta este momentul în care minusul este conectat la piesa de prelucrat, iar plusul la electrod. În acest caz, cu dispozitive semiautomate pentru sârmă de umplere.

- Puterea curentului este reglată în funcție de grosimea metalelor sudate, de viteza de avans a firului de umplutură în zona de sudare și de tensiunea arcului electric.

- Tensiunea arcului este o parte foarte importantă a procesului de sudare. Dimensiunea sudurii depinde de valoarea acesteia. De exemplu, dacă tensiunea este mare, atunci lățimea cusăturii în timpul procesului de sudare devine și ea mare.

- Prelungirea cablului joacă, de asemenea, un rol important. Dacă surplusul este mic, atunci sudorul nu vede atât procesul de conectare în sine, cât și zona de sudare. Cu o sârmă mare ieșită, arcul de sudare este destabilizat.

Prin urmare, calitatea sudurii depinde de plecarea firului de la arzător, precum și de viteza de mișcare a acestuia din urmă. Dacă viteza este mare, atunci sudarea va avea loc în secțiuni discontinue. Dacă este mic, atunci metalul topit nu numai că va umple golul dintre piesele de prelucrat, ci va curge și dincolo de acesta, ceea ce va duce la rafinarea ulterioară a îmbinării. În plus, la viteze mici, există posibilitatea de a obține arsuri.

În ceea ce privește, este destul de simplu și nu necesită manipulări speciale cu arzătorul. În primul rând, înainte de a începe lucrările de sudare, este necesar să vă asigurați că dioxidul de carbon este furnizat de la cilindru la arzător. Pentru a face acest lucru, trebuie doar să deschideți supapa de pe reductorul cilindrului și să puneți mâna sub arzător. O adiere ușoară indică faptul că sistemul de alimentare funcționează corect.

Apropo, presiunea dioxidului de carbon în cilindru ar trebui să fie de 60-70 kgf / cm², care este controlată de un manometru de pe reductor, dar presiunea gazului în sine în arzător este indicată de al doilea manometru de pe reductorul cilindrului. Valoarea sa ar trebui să fie de 2,0 kgf/cm². Acest indicator nu este absolut, deoarece procesul de sudare în sine poate avea loc în diferite condiții. De exemplu, ciorne în atelier, într-o zonă deschisă. În astfel de condiții, presiunea pe arzător trebuie crescută, ceea ce va crește consumul de dioxid de carbon.

Totul este gata, puteți începe sudarea. Pentru a face acest lucru, firul trebuie eliberat puțin mai mult din arzător, astfel încât să poată atinge cu ușurință metalul care se sudează pentru a începe arcul. Capătul firului este instalat pe suprafața piesei metalice, după care sudorul apasă butonul de pornire de pe mânerul pistolului. Arcul este aprins, după care firul este îndepărtat la dimensiunea necesară. Supapa de pe reductorul cilindrului de dioxid de carbon este deschisă, dioxidul de carbon este furnizat în zona de sudare.

În timpul sudării cu CO2, lanterna poate fi deplasată în orice direcție. Este important aici ca această direcție să fie convenabilă pentru sudor. Adică ar putea să monitorizeze și să controleze operațiunea de sudare. În acest caz, arzătorul trebuie să fie amplasat la un unghi de 60-70 ° față de suprafața pieselor de sudat.

Experții notează, de asemenea, diferențe în direcția sudării și unghiul de înclinare a firului. De exemplu, dacă gătiți de la stânga la dreapta, atunci este mai bine să țineți arzătorul într-un unghi față de spate. Dacă de la dreapta la stânga, atunci unghi înainte. În primul caz, adâncimea sudurii crește brusc, dar lățimea sudurii scade considerabil. În al doilea caz, dimpotrivă, adâncimea sudurii scade, iar lățimea cusăturii crește. Ultima opțiune este cea mai potrivită pentru sudarea pieselor metalice cu pereți subțiri.

Atenţie! Este necesar să finalizați procesul de sudare prin umplerea completă a craterului cu metal topit. După aceea, alimentarea sârmei trebuie oprită, dar este mai bine să așteptați puțin cu oprirea gazului. Este important aici ca metalul topit din bazinul de sudură să se răcească treptat. Prin urmare, merită să mențineți puțin regimul de temperatură până când metalul se întărește.

Caracteristicile procesului de sudare

Sudarea semi-automată cu dioxid de carbon este practic același proces ca și. Chestia este că nu toate metalele pot fi sudate fără un strat protector. Dar sudarea cu dioxid de carbon este, în primul rând, ieftină, pentru că și alte tipuri de sudare semiautomată au un rezultat final de înaltă calitate.

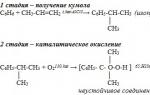

La ce folosește dioxidul de carbon. Protejează zona de sudare de aerul ambiant, care conține umiditate și oxigen. Dar sub influență temperaturi mari dioxidul de carbon se descompune în oxigen și monoxid de carbon. Deci acest oxigen începe să interacționeze cu metalul, oxidându-l. Ceea ce, desigur, nu este foarte bun. De aceea este atât de important să neutralizezi elementul chimic oxidant.

Acest lucru se poate face într-un singur mod - pentru a alimenta metalul în zona de sudare, care include dezoxidanți. Este siliciu sau mangan? Deoarece aceste două metale sunt mai active decât fierul, ele sunt primele care reacţionează cu oxigenul. Prin urmare, pentru sudarea în dioxid de carbon se folosește un fir de oțel, care include aceste două elemente. Acesta este un punct foarte important. Se crede că raportul optim de mangan și siliciu în compoziția firului de umplere ar trebui să fie 1,5-2,0. Adică, manganul ar trebui să fie aproape de două ori mai mult.

Cel mai important, atunci când oxigenul interacționează cu manganul și siliciul, se formează oxizi ai acestor metale. Ele nu se dizolvă în metalul topit lichid format în bazinul de sudură. Dar interacționează bine între ele, transformându-se în zgură, care este ușor îndepărtată din zona de sudare. Iată câteva caracteristici ale sudării cu dioxid de carbon.

Completitudinea echipamentului

Complet cu următoarele echipamente și accesorii.

- Sursă curent continuu. Ar putea fi sau. A doua sursă menține un arc stabil.

- butelie de gaz cu o capacitate de 40 litri, in care se pot incapea dioxid de carbon cu o greutate de 25 kg. Va fi suficient pentru lucrul continuu timp de 15 ore.

- . Astăzi, producătorii oferă o gamă largă de acest dispozitiv, așa că există o mulțime din care să alegeți. De exemplu, un model foarte popular A-547-U. Mecanismul de alimentare este găzduit într-o carcasă metalică mică, care este ușor de transportat. Unele modele vin cu o curea de umăr. În carcasă este plasată și o bobină de sârmă. Aici este instalată și o supapă de gaz ca element de protecție secundar. Prima, desigur, este cutia de viteze de pe cilindru.

- Un element intermediar de la cilindru la arzător este un uscător cu gaz (încălzitor electric).

- Arzator cu un set de furtunuri si cabluri.

Deci, sudarea semifabricatelor metalice într-un mediu de protecție cu dioxid de carbon - metoda eficienta sudare. Depinde de modul de operare selectat și de tehnica procesului. Iar rezultatul final este o sudură bine formată, cu o penetrare excelentă pe toată adâncimea golului, plus proprietăți tehnice excelente ale metalului de sudură.

Există o mare varietate de metode de sudare, dar sudarea semiautomată cu dioxid de carbon pentru începători este folosită de mult timp. Acest lucru se datorează în principal faptului că tehnologia acestui tip de sudare este universală, de înaltă performanță. De asemenea, trebuie menționat că sudarea cu dioxid de carbon este considerată cea mai ieftină, în timp ce se obțin suduri Calitate superioară. Această tehnică poate fi utilizată pentru mostre de diferite metale și oțel inoxidabil.

Procedura de sudare a oțelului inoxidabil folosind sudarea semi-automată în dioxid de carbon nu este o sarcină ușoară, chiar și pentru sudorii experimentați. Datorită caracteristicilor distinctive ale materialului, specificul prelucrării oțelului inoxidabil este oarecum diferit, necesită pregătire prealabilă pentru realizarea lucrărilor de sudare, selectarea corectă a modului de funcționare, materialele utilizate.

Ce este oțelul inoxidabil?

Oțelul inoxidabil este un oțel cu conținut scăzut de carbon, cromul se adaugă în compoziția scoarței, a cărui interacțiune cu oxigenul contribuie la formarea unei pelicule de oxid, care asigură ulterior rezistența la coroziune a structurii metalice.

Pentru a face oțel inoxidabil, este necesar să adăugați 12 la sută crom la acesta. Grosimea filmului de oxid în acest caz ar trebui să fie egală cu mai mulți atomi. În caz de deteriorare a suprafeței inoxidabile, stratul anticoroziv începe să se descompună, dar după o anumită perioadă de timp este restabilit.

Oțelurile inoxidabile moderne în compoziția lor, pe lângă crom, au carbon, o mică parte de niobiu sau nichel, molibden sau titan. Toți acești compuși chimici cresc, de asemenea, rezistența la coroziune a materialului, caracteristicile fizice și mecanice ale oțelului.

Oțelul inoxidabil este împărțit în funcție de microstructura sa în categorii separate care au caracteristici distinctive.

Soiuri de oțel inoxidabil

Componentă cheie de aliere otel inoxidabil, desigur, este crom. Compoziția sa de metal include cel puțin 12 la sută. Datorită acestui lucru element chimic pe suprafața de oțel se formează o peliculă de protecție. Dar, în ciuda grosimii sale destul de mici, care uneori nu depășește doar câțiva atomi, o astfel de peliculă oferă metalului o protecție împotriva coroziunii de înaltă calitate. In plus, chiar daca il zgarii accidental, acesta se va recupera dupa o anumita perioada de timp.

Compoziția chimică a majorității soiurilor de oțel inoxidabil, cu excepția fierului, cromului, carbonului, poate include titan, nichel, molibden, niobiu. Aceste componente chimice din compoziția oțelurilor inoxidabile sunt într-o proporție relativ mică. Dar, în ciuda acestui fapt, ele măresc semnificativ caracteristicile mecanice anticorozive ale metalului.

feritic

Aliaje de oțel inoxidabil, a căror compoziție chimică include crom - până la 30 la sută, hidrocarburi - până la 0,12 la sută. Un astfel de aliaj de oțel inoxidabil se caracterizează prin rezistență crescută, ductilitate bună și stabilitate termică. Materialul poate fi utilizat eficient în medii agresive.

Austenitic

Pe lângă carbon, crom, nichel este inclus în compoziția aliajelor de oțel, ceea ce mărește regiunea austenitică din structura sa. Caracteristicile distinctive ale unor astfel de aliaje, care aparțin grupului de nemagnetice, sunt:

- putere mare;

- rezistență crescută la coroziune;

- plasticitate bună.

martensitic

Aliaje de oțel, care includ crom - 17 la sută, carbon - 0,5 la sută. Oțelul inoxidabil al acestei structuri se caracterizează prin fragilitate și duritate crescute. Materialul poate fi folosit doar în medii ușor agresive.

Caracteristici, sudabilitatea oțelurilor inoxidabile

Oțelul inoxidabil este destul de greu de sudat. Acest lucru se datorează unora dintre proprietățile sale fizico-chimice.

Sudarea semiautomată în dioxid de carbon pentru începători presupune un studiu preliminar al mai multor parametri importanți, abia atunci putem spera la calitatea și fiabilitatea sudurilor.

- Oțelul inoxidabil, în comparație cu alte oțeluri, are o conductivitate termică semnificativ mai mică - de aproximativ două ori. Prin urmare, căldura este îndepărtată destul de prost din zona de sudură, din cauza căreia metalul se supraîncălzește foarte mult, iar acest lucru îi afectează negativ rezistența la coroziune. Pentru a preveni o astfel de situație în procesul de sudare a pieselor inoxidabile cu un dispozitiv semi-automat, se utilizează un curent de sudare scăzut, cu 15-20 la sută mai mic decât de obicei, probele care urmează să fie îmbinate sunt răcite suplimentar.

- Cu încălzire semnificativă (mai mult de 500 de grade), pe fețele rețelei cristaline din oțel inoxidabil se formează compuși de carbură, care contribuie la formarea coroziunii de tip intercristalin. Ca urmare, structura internă a oțelului începe să se delamineze, rezultând coroziune internă. Pentru a preveni apariția unui astfel de proces negativ, este necesar să se organizeze suplimentar răcirea intensivă a materialelor sudate. Pentru aceasta, este potrivită apa rece obișnuită.

- Gătiți produse din oțel inoxidabil (in mediu gazos de asemenea) este încă dificil datorită faptului că oțelul inoxidabil este capabil să se extindă la temperaturi ridicate. Expansiunea semnificativă a pieselor de sudat, care are loc în procesul de conectare a acestora, contribuie la formarea de fisuri la cusături, în materialul însuși. Un astfel de fenomen poate fi evitat. Pentru a face acest lucru, se recomandă să lăsați un spațiu mai mare între mostrele conectate.

- Oțel inoxidabil datorită caracteristicilor compoziție chimică caracterizată prin rezistență electrică crescută, în urma căreia electrozii utilizați pentru sudarea semiautomată sunt foarte fierbinți. Prin urmare, pentru sudarea specimenelor din oțel inoxidabil se folosesc electrozi speciali, care sunt fabricați din sârmă cu o compoziție chimică specificată. Dacă compoziția tijelor include nichel, crom, lungimea acestora ar trebui să fie de până la 35 cm.

Nuanțe tehnologice

- La sudarea semi-automată, firul este introdus automat în zona de lucru. Fără această funcție, ar fi destul de dificilă sudarea pieselor într-un mediu gazos.

- Datorită propriei noastre caracteristici de proiectare dispozitivele semiautomate au mai multe funcții importante în același timp: posibilitatea de răcire a pistoletului, viteza de avans a sârmei, sudarea de înaltă calitate a pieselor într-un mediu de gaz protector, posibilitatea de sudare în zone greu accesibile.

- Pentru a elimina stresul, produsul este încălzit la 660 de grade, apoi lăsat să se răcească. Eliberarea stresului în zona cusăturii are loc după restaurarea cromului. Cusătura pentru aceasta trebuie încălzită la o temperatură de 760 de grade.

Pregătirea metalelor

Înainte de a începe sudarea, este necesar să pregătiți suprafața produselor din oțel inoxidabil pentru sudare. Pentru a obține o cusătură de bună calitate, aceasta trebuie acordată atenție.

Pre-antrenamentul include:

- curățarea mecanică a unei suprafețe inoxidabile cu o perie pentru metal;

- degresarea suprafetei cu echipamente speciale. Puteți folosi kerosen și solvenți (alcool alb, acetonă);

- îndepărtarea umezelii din zona sudată a metalului. Pentru acest produs, trebuie să vă încălziți la o temperatură de 100 de grade.

Caracteristici de sudare a pieselor din oțel inoxidabil în dioxid de carbon

Sudarea semiautomată a oțelului inoxidabil într-un mediu cu dioxid de carbon se realizează în conformitate cu următoarele cerințe:

- trebuie asigurată polaritatea inversă;

- electrodul trebuie ținut întotdeauna la un anumit unghi. Dacă cerințele nu sunt îndeplinite, de exemplu, dacă electrodul este înclinat mai înainte, cusătura va fi mai largă, adâncimea de penetrare va fi mai mică. Această opțiune este utilizată pentru materiale subțiri;

- supraînălțarea maximă admisă a firului nu trebuie să depășească 1,2 cm;

- controlul obligatoriu al consumului de gaze. Debitul de lucru nu trebuie să fie mai mare de 12 m³ pe minut și nu mai puțin de 6 m³ pe minut, altfel calitatea sudurii va fi redusă semnificativ;

- utilizarea obligatorie a unui dezumidificator. Butelia de gaz conține apă, care interacționează în procesul de sudare cu produse rezultate din contactul cu dioxidul de carbon și metalul fierbinte. Ca rezultat, se obține un acid care distruge carbonul care face parte din aliajul de oțel și, în consecință, afectează calitatea. îmbinare de sudare. Ca un astfel de dezumidificator, se folosește sulfat de cupru, care inițial se încălzește la 200 de grade timp de douăzeci de minute. Un desicant pentru patru butelii de gaz va avea nevoie de aproximativ o sută de grame;

- de asemenea, se recomandă utilizarea unei soluții apoase de cretă pentru a proteja împotriva stropilor fierbinți de metal;

- pentru a obține o cusătură de înaltă calitate la efectuarea lucrărilor de sudare într-o zonă de protecție mediu carbonic, electrodul trebuie condus lin, fără ezitare;

- este inacceptabil ca sudarea pieselor să înceapă de la margine și să se termine în același mod. Pentru a preveni formarea fisurilor de hidrogen, trebuie să vă retrageți de la marginea produsului cu cel puțin cinci centimetri.

Concluzie

În ciuda tuturor recomandărilor de mai sus, pentru a efectua suduri de înaltă calitate într-un mediu cu dioxid de carbon, trebuie să aveți anumite abilități. Prin urmare, este mai bine să încredințați o astfel de muncă sudorilor experimentați.