Tipuri de poziții spațiale în timpul sudării. Sudarea cu gaz în diferite poziții spațiale. Sudarea manuală cu arc în poziția inferioară

Caracteristici de sudare în diverse poziții spațiale, cusături de diferite grosimi și lungimi.

Sudarea cusăturilor cap la cap.

Metalul subtire se sudeaza (fara margini tesite) prin miscare longitudinala cu patrundere prin toata grosimea (in modurile corespunzatoare), se recomanda cu sudare pe revers.

Pentru utilizare mai groasă Cusături în formă de V- într-una sau mai multe treceri (în funcție de S), se recomandă sudarea cu șuruburi de rădăcină. Lipsa de penetrare este posibilă la rădăcina cusăturii, deoarece metalul nu este încă suficient de fierbinte.

Sudurile de filet longitudinale fac parte din secțiune și, prin urmare, sunt formate din tensiuni normale longitudinale de aproximativ aceeași dimensiune a tensiunii normale pe marginile longitudinale ale flanșelor plăcilor laminate. Împreună cu alte componente ale tensiunii, după cum se știe, starea spațială de tensiune apare în unghi longitudinal suduri conectarea plăcilor flanșei lamelare.

Sudarea manuală cu arc în poziție deasupra capului

Suprafața interioară a cavității dintre foile de flanșă laminate expuse la solicitări corozive pe suprafață a devenit suprafețe interioare salvate ale foilor în spațiul dintre lamele expuse la o atmosferă corozivă, incl. influența apei condensate asupra vaporilor de apă care intră prin orificiile din flanșa inferioară a flanșei. Aceste efecte de coroziune dincolo de logica coroziunii în toată țara slăbirea foilor în sine pe termen lung poate accelera, de asemenea, dezvoltarea unei posibile defecțiuni la oboseală la rădăcina sudurii de colț, dar este și dificil să se evalueze defectele de coroziune numite.

Băutură pentru prima trecere electrozi cu filet d el = 3-4 mm.

Cusăturile în formă de X sunt sudate în același mod, este de dorit să se aplice alternativ straturi pe o parte și pe cealaltă pentru a echilibra deformațiile.

Sudarea colțului și cusături tee

Figura 22 - Metode de sudare pentru suduri în filet și în T

Cusătură de etanșare ca componentă a montării cap la cap a cusăturii de sudură transversală a lamelei, într-un orizont de timp scurt. Într-o astfel de situație, spațiul dintre lamele, care nu este protejat de goluri, este în mod necesar un motiv semnificativ pentru reducerea duratei de viață a structurii de oțel a podului.

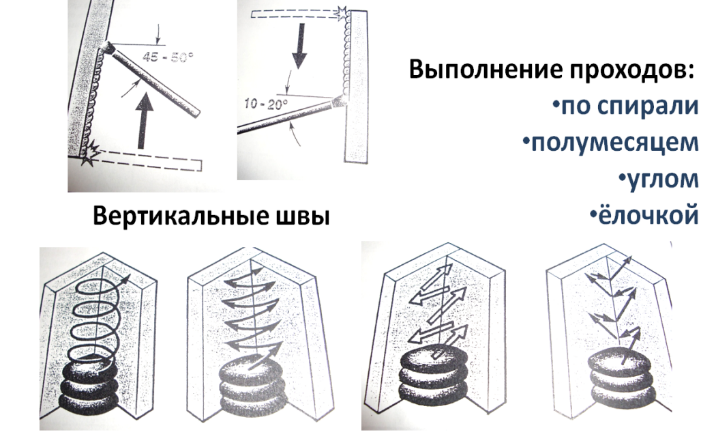

Sudarea manuală cu arc în poziție verticală

Dacă da, aceasta ar însemna, printre altele, grosimea plăcilor de beton sunt libere -. Improbabilitatea acestei ipoteze rezultă din faptul că respirațiile apar concomitent cu trecerea vehiculelor - fără întârziere, ceea ce cu siguranță a avut loc în timpul trecerii aerului în sistemul considerat de goluri interconectate, fisuri și capilare din beton. În plus, intensitatea și frecvența respirației nu corespund rezistenței mari la fluxul de aer, care trebuie să apară neapărat în sistemul complex luat în considerare.

Este mai bine să gătiți astfel de cusături, dacă este posibil, în poziția „barcă”.

La sudarea în poziția inferioară, arcul este aprins pe foaia de jos, mutat într-un colț, întârziat, ridicat cu valoarea piciorului, apoi (mai rapid) în jos, mutat de-a lungul foii de jos cu valoarea piciorului etc. . (vezi fig. 22).

Caracteristicile sudurii în diferite poziții:

Listă efecte secundare iar fenomenele de discutat sunt cel puțin un avertisment, dacă nu un avertisment, pentru proiect și, de asemenea, pentru sectorul de producție anterior utilizării fără discernământ a mai multor secțiuni laminate de flanșe din oțel compozit unde lamelele sunt conectate doar periferic.

Rezultatele prezentate fac parte din activitățile de cercetare și expertiză ale Direcției Drumuri și Autostrăzi din Republica Cehă.

Lista efectelor secundare și fenomenelor care vor fi discutate este cel puțin un avertisment, dacă nu un avertisment pentru proiect și, de asemenea, pentru sectorul de producție înainte de utilizarea nediscriminatorie a mai multor secțiuni laminate din flanșe din oțel compozit unde lamelele sunt conectate doar periferic. .

- in pozitia jos- înclinarea electrodului în direcția de mișcare de-a lungul cusăturii cu 10 - 20 0 față de verticală („unghi înapoi”);

- în pozitie verticala - mai des sunt sudate de jos în sus cu „unghiul înainte” (așa se formează mai bine cusătura), metal subțire (£ 3 mm) - de sus în jos cu „unghiul înapoi”, panta electrodul este 15-45 0 (vezi Fig. 23). În acest caz, diametrul electrodului nu este mai mare de 4 mm cu un arc scurt;

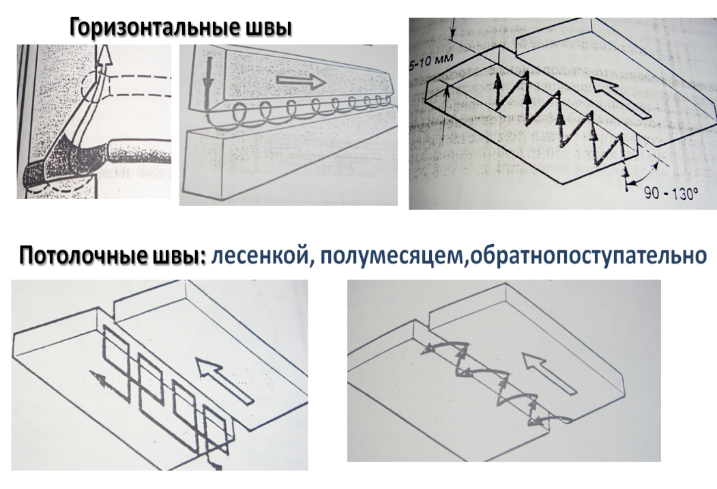

- în poziție de tavan- diametrul electrodului nu este mai mare de 4 mm cu un arc scurt la o putere redusă a curentului „unghi înapoi”; este mai bine să folosiți electrozi cu un strat refractar.

Figura 23 - Caracteristici ale sudării în poziție verticală

Figura 24 - Caracteristicile sudării orizontale și cusături de tavan

Caracteristici de sudare metal subțire (sunt posibile arsuri și deformări):

Racorduri cu flanșe de margini;

Pe plăcuțe de cupru (provizorii) (disiparea căldurii) cu joc zero;

Pe oțel (rămase căptușeli);

Electrozi speciali cu un strat subțire (OMA-2, UONI-13T) - polaritate inversă;

Măsuri speciale pentru combaterea deformărilor.

Caracteristici de sudare a metalului gros(³ 20 mm).

În aceste condiții, apar tensiuni de sudare în vrac, plasticitatea scade și pot apărea fisuri.

Pentru a distribui căldura, reducând tensiunile, se folosesc diverse scheme (vezi Fig. 25):

Secțiuni (blocuri);

Cascada (cu praștie);

Gorka (doi sudori).

Lungimea secțiunilor este de 200 - 600 mm. Fiecare strat următor trebuie aplicat pe cel precedent care nu s-a răcit (curățat de zgură). În plus, pentru reducerea tensiunilor, este necesar să se aplice măsuri tehnologice speciale care să asigure răcirea lentă a structurii (încălzire prealabilă sau concomitentă), precum și tratamentul termic ulterior.

Figura 25 - Caracteristici de sudare a metalului gros

Caracteristici de sudare la temperaturi scăzute -

datorită răcirii rapide a structurii, rezistența la impact a metalului scade (plasticitatea scade - pot apărea fisuri), iar probabilitatea apariției defectelor (incluziuni nemetalice și gaze) crește.

Trebuie respectate următoarele măsuri:

Sudarea la temperaturi sub 25 0 C nu este permisă;

Curățați marginile de zăpadă, gheață, îngheț la o lățime de cel puțin 100 mm, uscate arzător de gaz sau inductori până la o temperatură de 50 - 60 0 С;

Oțeluri aliate - temperatură nu mai mică de 15 0 C de-a lungul marginilor încălzite pre-uscate.

Caracteristici ale cusăturilor de sudură de diferite lungimi

sunt prezentate în Figura 26 și sunt utilizate pentru a reduce deformațiile de sudare.

Figura 26 - Tehnici de realizare a cusăturilor de diferite lungimi la sudarea manuală

Întrebări de test:

1. Ce probleme apar la sudarea metalului subțire, cum sunt rezolvate?

2. Care este scopul tăierii muchiilor la sudarea metalului gros?

3. De ce se execută prima trecere „fir”?

4. De ce se poate efectua tăierea rădăcinilor?

5. Care este cea mai bună poziție pentru sudarea în T și a sudurilor în filet? De ce?

6. Ce este sudarea unghiului înainte sau unghiului înapoi? La ce este folosită această pantă? În ce poziții se utilizează care dintre tehnici?

7. Explicați caracteristicile sudării în poziție orizontală.

8. De ce este folosit la sudarea metalului gros sudare cu mai multe treceri? Care este scopul diferitelor tehnici de suprapunere?

9. De ce trebuie să se suprapună fiecare trecere următoare peste trecerea anterioară eliberată?

10. De ce ar trebui să se suprapună fiecare trecere următoare trecerii anterioare calde?

11. Care sunt pericolele la sudarea la temperaturi scăzute? Ce măsuri ar trebui luate pentru a evita aceste pericole?

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Foloseste formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

postat pe http://www.allbest.ru/

Sudând toate cuîmbinări sudate în toate pozițiile spațiale

sudare cu arcgenerator electric

Introducere

Pentru prima dată, ideea posibilității aplicării practice a „scânteilor electrice” pentru topirea metalelor a fost exprimată în 1753 de academicianul Academiei Ruse de Științe G. R. Richman, care a efectuat o serie de studii asupra electricității atmosferice. Verificarea practică a acestei opinii a fost facilitată de crearea de către omul de știință italian A. Volta a unei celule galvanice (coloană voltaică).

În 1802, profesorul Academiei Militare de Chirurgie din Sankt Petersburg V. V. Petrov, folosind un puternic celulă galvanică, a descoperit fenomenul arcului electric. El a indicat, de asemenea, posibile domenii ale aplicării sale practice. Indiferent de V. V. Petrov, dar ceva mai târziu (1809), fizicianul englez G. Devi a primit un arc electric.

În 1882, inventatorul rus N. N. Benardos a propus o metodă de conectare și separare puternică a metalelor prin acțiunea directă a curentului electric. Practic a implementat metodele de sudare și tăiere a metalelor arc electric electrod de carbon. De asemenea, deține multe alte invenții importante în domeniul sudării (țevi spiralate, sârmă cu miez, etc.).

Fig. 1 N. N. Benardos (1842-1905)

Fig.2 Suport pentru sudare cu arc, propus de N.N. Benardos

Fig.3 Suport pentru sudare cu arc în puncte, propus de N.N. Benardos

Electric sudare cu arc a primit o dezvoltare ulterioară în lucrările lui N. G. Slavyanov. În metoda lui N. G. Slavyanov (1888), spre deosebire de metoda lui N. N. Benardos, tija de metal este atât un electrod, cât și un metal de umplere. N. G. Slavyanov a dezvoltat bazele tehnologice și metalurgice ale sudării cu arc electric. El a folosit un flux pentru a proteja metalul bazinului de sudură de aer, a propus metode de suprafață și sudarea la cald a fontei și a organizat primul atelier de sudare electrică din lume. N. N. Benardos și N. G. Slavyanov au pus bazele automatizării procesele de sudare, creând primele dispozitive pentru alimentarea mecanizată a electrodului în arc.

Fig. 4 N. G. Slavyanov (1854 - 1897)

Fig.5 Primul generator electric pentru sudare, proiectat și construit de N. G. Slavyanov

Dezvoltarea ulterioară a sudării cu arc electric a încetinit oarecum din cauza concurenței sudării cu gaz cu o flacără de oxiacetilenă. La începutul secolului XX. această metodă a oferit mai mult calitate superioară suduri decât sudarea cu arc cu electrod gol. Situația s-a schimbat când, în 1907, a aplicat inginerul suedez O. Kjellberg electrozi metalici acoperite pe suprafața lor. Această acoperire a protejat metalul de sudură de efectele nocive ale aerului (oxidare și nitrurare) și a stabilizat arcul. Utilizarea electrozilor acoperiți a oferit o creștere bruscă a calității îmbinărilor sudate. Manual sudare cu arc electrodul consumabil a început să fie utilizat pe scară largă în fabricile din SUA, Anglia, Austro-Ungaria și alte țări. Industria înapoiată a Rusiei pre-revoluționare nu a fost niciodată capabilă să folosească în mod corespunzător sudarea cu arc. Deja la începutul anilor 1920, sub conducerea lui V.P. Vologdin, au fost fabricate cazane sudate, iar puțin mai târziu, nave și alte structuri critice. La sfârşitul primului sfert al secolului XX. Sudarea manuală cu arc cu un electrod consumabil a devenit principala metodă de sudare în țara noastră și în întreaga lume. În acest moment, sudarea oțelurilor speciale, a metalelor neferoase și ușoare și a altor materiale este în curs de stăpânire și, în aceste condiții, s-a obținut o rezistență egală a îmbinării sudate cu metalul de bază. Odată cu introducerea și îmbunătățirea sudării manuale cu arc în toate țările, s-a lucrat pentru a găsi noi modalități de protejare a zonei arcului de aerul ambiant și de mecanizare a principalelor operațiuni de sudare. Deja la începutul anilor 1920, în diverse țări au fost create mecanisme speciale - mașini automate pentru sudură și suprafață cu un electrod consumabil cu substanțe speciale aplicate pe suprafața lor sau introduse în interiorul tijei, sau cu un scut de gaz care înconjoară arcul. O nouă etapă în dezvoltarea sudării cu arc mecanizat în țara noastră a început la sfârșitul anilor 30, când, pe baza ideilor prezentate de NG Slavyanov, o echipă a Institutului de Sudură Electrică al Academiei de Științe a RSS Ucrainei sub îndrumarea academicianului Academiei de Științe a SSR ucraineană Yevgeny Oskarovich Paton a dezvoltat o nouă metodă de sudare, numită sudare automată cu arc scufundat. La mijlocul anilor '40, sudarea cu arc scufundat a fost aplicată și unui proces semi-automat.

Sudarea cu arc scufundat, prin creșterea puterii arcului de sudură și izolarea fiabilă a spațiului de topire de aerul din jur, poate crește dramatic productivitatea procesului, poate asigura stabilitatea calității îmbinării sudate, poate îmbunătăți condițiile de lucru și poate obține semnificativ economii de materiale, energie electrică și bani.

Fig.6 E. O. Paton (1870 - 1953)

Fig.7 Aplicare sudare automată scufundat pentru fabricarea rezervoarelor cu noduri individuale (1942)

Metoda de sudare cu arc scufundat în străinătate a apărut pentru prima dată în SUA (compania Linde). Modalitățile de dezvoltare a acestei metode în țări străine au fost oarecum diferite de cele interne. Diferența a fost în principal în proiectarea instalațiilor de sudură și în aplicație consumabile de sudare. La sfârșitul anilor 40, metoda de sudare cu arc gaze protectoare. Gazul pentru protecția zonei de sudare a fost folosit pentru prima dată de omul de știință american A. Alexandre încă din 1928. Cu toate acestea, în acei ani, această metodă de sudare nu și-a găsit aplicație industrială serioasă din cauza dificultății în obținerea gazelor de protecție. Situația s-a schimbat după ce au fost folosite gaze adecvate pentru utilizare în masă (heliu și argon în SUA, dioxid de carbon în URSS) și diferite amestecuri de gaze au fost folosite pentru protecție. Sudarea cu un electrod neconsumabil (carbon) în dioxid de carbon a fost efectuată pentru prima dată de N. G. Ostapenko. Apoi, prin eforturile echipelor TsNIITMASH, Institutul de Sudare Electrică. E. O. Paton și o serie de întreprinderi industriale au dezvoltat o metodă de sudare cu arc în dioxid de carbon cu un electrod consumabil. Utilizarea ieftină gaze protectoare, îmbunătățirea calității sudurii și creșterea productivității procesului au asigurat utilizarea pe scară largă a acestei metode, în principal în sudarea semiautomată a diferitelor structuri. Scopul aplicatiei sudare semiautomatăîn gazele de protecție crește de la an la an. Este folosit pe scară largă în schimb sudura manuala electrozi acoperiți și sudare semi-automată cu arc submers.

Pentru sudarea semiautomată se folosesc și fire cu miez de flux și activate, care nu necesită protecție suplimentară. O realizare majoră a naționalei tehnologie de sudare a fost dezvoltarea în 1949 a unui tip fundamental nou de sudare prin fuziune electrică, numită sudare cu zgură electrică. Sudarea cu zgură electrică a fost dezvoltată de angajații Institutului de Sudare Electrică. E. O. Paton în colaborare cu muncitorii fabricilor de inginerie grea. Dezvoltarea acestui tip de sudare a făcut posibilă rezolvarea cu succes a problemelor de sudare de înaltă calitate și productivă a metalului de grosime practic nelimitată și mecanizarea sudurii, care sunt foarte importante pentru dezvoltarea ulterioară a industriei. cusături verticale.

În 1932, sub conducerea lui KK Khrenov, a fost creată o metodă de sudare cu arc electric sub apă la Institutul Electromecanic al Inginerilor de Căi Ferate din Moscova. Sudarea poate fi efectuată ca în apa dulce de asemenea marine. Arcul arde constant în apă, efectul de răcire al apei este compensat de o ușoară creștere a tensiunii arcului, care topește metalul în apă la fel de ușor ca în aer. Sudarea se realizează manual cu o bucată de electrod de oțel consumabil cu o acoperire impermeabilă groasă (până la 30% din grosimea electrodului). Calitatea sudurii este oarecum mai scăzută decât în aer, metalul sudat nu este suficient de plastic. În anii 70. în URSS la Institutul de sudare electrică. E. O. Paton a efectuat sudarea sub apă cu un dispozitiv semi-automat, în care a fost folosit ca electrod un fir cu miez de flux (un tub subțire de oțel umplut cu un amestec de pulberi) alimentat continuu în arc. Pulberea este un flux. Sudarea subacvatică se efectuează la o adâncime de până la 100 m și a devenit larg răspândită în operațiunile de reparare și salvare a navelor.

În anii 60 a apărut metoda de sudare cu grinzi. Sudarea cu fascicul de electroni (electronic) se realizează printr-un fascicul de electroni focalizat.

În anii 70. sub conducerea lui G. A. Nikolaev (lucrarea unei echipe de angajați ai superioarelor din Moscova scoala tehnica lor. N. E. Bauman în colaborare cu medici), a fost fondată sudarea cu ultrasunete. În medicină, acest tip de sudare este utilizat pentru îmbinarea, suprafața și tăierea țesuturilor vii. La sudarea și suprafața țesuturilor osoase, cum ar fi fragmente de tibie, coaste etc., se aplică un conglomerat de monomer citacrin lichid și aditivi solizi (așchii de os și diverse materiale de umplutură și întăritori) pe zona deteriorată și compactat cu un instrument cu ultrasunete, ca rezultatul căruia polimerizarea este accelerată. Utilizarea tăierii cu ultrasunete în chirurgie este eficientă. Instrumentul de sudură al mașinii cu ultrasunete este înlocuit cu un ferăstrău, bisturiu sau cuțit. Reducerea semnificativă a timpului de operare, a pierderilor de sânge și a durerii. Și, de asemenea, această metodă și-a găsit aplicație pentru sudarea metalelor de grosimi mici (de la câțiva microni la 1,5 mm) iar unele materiale plastice și-au găsit aplicație în industriile electrice, electronice, radio. Avantajele sudării față de aceste procese sunt următoarele:

1. Economie de metal - 10…30% și mai mult, în funcție de complexitatea designului.

2. Reducerea intensității muncii a muncii și, în consecință, reducerea timpului de muncă și reducerea costului acestora.

3. Echipamente mai ieftine.

4. Posibilitatea de a utiliza hardfacing pentru refacerea pieselor uzate.

5. Etanşeitatea îmbinărilor sudate este mai mare decât a celor nituite şi filetate.

6. Reducerea zgomotului industrial și îmbunătățirea condițiilor de muncă pentru lucrători.

1. Tipuri de suduri și detalii

Termenii și definițiile conceptelor de bază pentru sudarea metalelor sunt stabilite de GOST 2601-84. Îmbinările sudate sunt împărțite în mai multe tipuri, determinate de aranjament reciproc piese sudate. Principalele sunt îmbinările cap la cap, colțul, tee, lap și capăt. Pentru a forma aceste îmbinări și a asigura calitatea necesară, marginile elementelor structurale legate prin sudură trebuie pregătite în prealabil. Formele de pregătire a marginilor pentru sudarea manuală cu arc a oțelului și a aliajelor pe bază de fier-nichel și nichel sunt stabilite prin GOST 5264-80.

Îmbinarea cap la cap este conexiunea a două elemente adiacente unul altuia suprafețe de capăt.

GOST 5264-80 prevede 32 de tipuri de îmbinări cap la cap, denumite convențional Cl, C2, C28 etc., având o pregătire diferită a marginilor în funcție de grosime, locația elementelor sudate, tehnologia de sudare și disponibilitatea echipamentelor pentru prelucrarea marginilor. La o grosime mare a metalului, este imposibil să se asigure pătrunderea marginilor prin toată grosimea prin sudare manuală, prin urmare, marginile sunt tăiate, adică. teșiți-le pe două sau pe o parte. Marginile sunt teșite pe rindele sau tăiere termică (plasmă, oxi-combustibil). Unghiul total de teșire este (50±4)°, o astfel de pregătire se numește unilateral cu o teșire cu două margini. În acest caz, trebuie menținută cantitatea de tocire (a părții neteșite) și decalajul, ale căror valori sunt stabilite de standard în funcție de grosimea metalului. Cusătura îmbinării cap la cap se numește sudare cap la cap, iar cusătura de suport este partea mai mică a cusăturii cu două fețe, realizată în prealabil pentru a preveni arsurile în timpul sudării ulterioare a cusăturii principale sau aplicată ultima, după ce aceasta a fost finalizată.

La pregătirea marginilor de oțel cu o grosime de 8-120 mm. Ambele margini ale elementelor care urmează să fie sudate sunt teșite pe ambele părți la un unghi de (25V ± 2) V° fiecare, în timp ce unghiul total de teșire este (50 V ± V ± 4) V°, tocirea și jocul sunt stabilite de standard in functie de grosimea otelului. O astfel de pregătire se numește față-verso cu o teșire cu două margini. Cu acest preparat, prelucrarea marginilor devine mai complicată, dar volumul de metal depus scade brusc în comparație cu pregătirea unilaterală. Standardul prevede mai multe opțiuni pentru pregătirea marginilor pe două fețe: pregătirea unei singure margini superioare, utilizată cu o aranjare verticală a pieselor, pregătirea cu grosime neuniformă a marginilor teșite etc.

Conexiunea colțului este conexiunea a două elemente situate în unghi și sudate la joncțiunea marginilor acestora. Există 10 astfel de compuși: de la U1 la U10.

Pentru o grosime de metal de 3 - 60 mm, marginea elementului alăturat este teșită la un unghi de (45V ± 2) 1V °, sudarea este principala și sub-sudură. Cu aceeași grosime și prin penetrare, se poate renunța la sudarea înapoi. Adesea, se folosește o îmbinare de colț cu o căptușeală de oțel, care asigură o penetrare fiabilă a elementelor pe întreaga secțiune. Cu o grosime a metalului de 8-100 mm, tăierea pe două fețe a elementului adiacent este utilizată la un unghi de (45V ± 2) V °.

O îmbinare în T este o îmbinare sudată în care capătul unui element se învecinează în unghi și este sudat suduri de filet pe suprafața laterală a altui element. Standardul prevede mai multe tipuri de astfel de conexiuni: de la T1 la T9. O conexiune comună este pentru metalul cu o grosime de 2-40 mm. Pentru o astfel de conexiune nu se face teșirea marginilor, ci se asigură o tăiere lină a elementului adiacent și o suprafață plană a celuilalt element.

Cu o grosime a metalului de 3-60 mm și necesitatea unei cusături continue între elemente, care este prevăzută de proiectul de proiectare, în elementul adiacent, marginile sunt tăiate la un unghi de (45V ± 2) V °. În practică, o îmbinare în T cu o căptușeală este adesea folosită cu o grosime de oțel de 8-30 mm, precum și o îmbinare cu o teșire dublă a marginilor elementului adiacent cu o grosime de oțel de 8-40 mm. Toate aceste îmbinări cu marginile teșite ale elementului alăturat asigură o cusătură continuă și cele mai bune conditii lucrari de constructii

O îmbinare prin suprapunere este o îmbinare sudata în care elementele sudate prin suduri în filet sunt paralele și se suprapun parțial unele pe altele. Standardul prevede doi astfel de compuși: HI și H2. Uneori sunt utilizate varietăți de îmbinări cu suprapunere: cu o suprapunere și cu cusături spot care conectează părți ale elementelor structurale.

Dintre îmbinările sudate enumerate, cele mai fiabile și mai economice sunt îmbinările cap la cap în care sarcini care acționează iar forțele sunt percepute în același mod ca în elementele întregi care nu au fost sudate, adică. sunt practic echivalente cu metalul de bază, desigur, cu calitatea corespunzătoare lucrari de sudare. Cu toate acestea, trebuie avut în vedere faptul că prelucrarea marginilor îmbinărilor cap la cap și ajustarea lor pentru sudare sunt destul de complexe, în plus, utilizarea lor este limitată de particularitățile formei structurilor. unghiulară și articulații tee obișnuit și în desene. Îmbinările cu suprafață sunt cele mai ușor de lucrat, deoarece nu necesită tăierea preliminară a marginilor, iar pregătirea lor pentru sudare este mai ușoară decât cap la cap și conexiuni de colt. Ca urmare, și, de asemenea, datorită formei structurale a unor structuri, acestea au devenit larg răspândite pentru elementele de legătură de grosime mică, dar sunt permise pentru elemente de până la 60 mm grosime. Dezavantajul îmbinărilor suprapuse este ineficiența acestora, cauzată de consumul excesiv al bazei și a metalului depus. În plus, datorită deplasării liniei de acțiune a forțelor în timpul trecerii de la o parte la alta și apariției concentrării tensiunilor, capacitatea portantă a unor astfel de îmbinări este redusă.

În plus față de îmbinările și cusăturile sudate enumerate în sudarea manuală cu arc, îmbinările sunt utilizate la unghiuri ascuțite și obtuze conform GOST 11534-75, dar sunt mult mai puțin frecvente. Pentru sudarea în gaz de protecție, sudarea aluminiului, cuprului, altor metale neferoase și aliajele acestora, îmbinări sudateși cusături prevăzute de standarde separate. De exemplu, forma de pregătire a marginilor și a cusăturilor structurilor conductelor este prevăzută de GOST 16037-80, care definește dimensiunile principale ale cusăturilor pentru diferite tipuri de sudare.

2 . Surse de alimentare DC și AC

Sursele de energie ale arcului electric de sudare sunt împărțite în funcție de următoarele criterii:

1) după natura curentului - surse de curent continuu (convertoare, unități și redresoare) și curent alternativ (transformatoare de sudură);

2) în funcție de numărul de stâlpi de sudură conectați simultan - unic și multi-stație;

3) după scop - surse pentru sudarea manuală cu arc deschis, sudarea automată și semiautomată cu arc scufundat, sudarea în gaze de protecție, sudarea cu zgură electromagnetică și tăierea cu plasmăși surse de energie pentru scopuri speciale (sudura cu arc trifazat, sudare cu mai multe arcuri etc.);

4) conform principiului de funcționare și proiectare:

transformatoare de sudură cu împrăștiere magnetică normală și o bobină separată (bobină reactivă) pe un miez separat sau comun:

transformatoare de sudare cu împrăștiere magnetică crescută artificial - cu șunt magnetic mobil și înfășurări mobile;

convertoare - cu înfășurări independente magnetizante și demagnetizante în serie, cu înfășurări seriale magnetizante și demagnetizante, cu poli despărțiți, cu caracteristică rigidă, universale;

unitati - generatoare cu motoare cu ardere interna;

redresoare de sudura - cu supape cu seleniu, cu supape din silicon, multi-statie, monostatie, cu caracteristici de cadere sau dure, universale.

Arcul stabil este posibil dacă sursele curent de sudare va avea o caracteristică externă de scădere, adică atunci când tensiunea la bornele sursei va scădea odată cu creșterea intensității curentului;

5) după natura acționării - surse cu o acționare electrică și o unitate independentă (de la un motor cu ardere internă);

6) după metoda de instalare și instalare - staționară și mobilă.

Alegerea sursei de energie pentru arcul de sudare este determinată de metoda de sudare, natura producției, proprietățile metalelor sudate, condițiile de funcționare ale sursei și electrozii utilizați.

Pentru sudarea manuală cu arc, se utilizează orice sursă de energie cu o caracteristică externă în scădere abruptă; pentru sudarea automată și semiautomată cu arc scufundat - surse de alimentare de mare putere cu scufundare ușoară și uneori cu caracteristici dure; pentru sudare în mediu de dioxid de carbon gazos (dioxid de carbon) - surse de curent continuu cu caracteristici dure sau crescătoare.

Staționar stâlpi de sudurăîn ateliere și ateliere, acestea sunt de obicei alimentate de surse de alimentare cu mai multe stații (convertoare sau redresoare); stâlpii de sudură amplasați la o distanță considerabilă unul de celălalt sunt echipați cu surse de alimentare cu o singură stație.

Structurile din oțel moale pot fi sudate cu un arc alimentat de orice sursă; produsele din oțeluri aliate necesită utilizarea sudării DC la polaritate inversă; Sursele de curent continuu sunt, de asemenea, folosite pentru sudarea metalelor neferoase, fonta, pentru suprafața și tăierea cu plasmă.

Pentru lucrările de sudare în încăperi închise, încălzite, este indicat să folosiți redresoare de sudură mai sensibile la schimbările de temperatură; în aer liber este mai bine să operați convertoare și transformatoare. Sursele de energie universale sunt utilizate acolo unde natura produselor sudate se schimbă adesea. In locurile in care nu exista retele electrice (in teren) se folosesc unitati de sudura (cu motoare cu ardere interna); aceleași unități pot fi utilizate pentru sudarea structurilor critice în cazurile în care tensiunea rețelei fluctuează foarte mult. Pentru lucrul în condiții de umiditate ridicată și climat tropical se folosesc surse speciale.

surse de curent alternativ. Instalatiile de curent alternativ se impart in monofazate si trifazate, in instalatii care creeaza un arc electric de frecventa industriala (50 Hz) si frecventa mai mare. Mașinile de sudat CA monofazate de frecvență industrială includ transformatoare de sudură, mașinile trifazate sunt transformatoare speciale sau transformatoare monofazate conectate într-un circuit trifazat.

Mașinile de sudură AC utilizate la întreprinderile de achiziții și la șantierele de construcții și instalare sunt împărțite în patru grupuri principale:

1) mașini de sudură cu clapetă separată;

2) mașini de sudură cu șocul încorporat;

3) mașini de sudură cu palplanșă magnetică mobilă;

4) mașini de sudură cu împrăștiere magnetică crescută și înfășurare mobilă.

Dispozitivele constau dintr-un transformator coborâtor și un dispozitiv special. Transformatorul furnizează energie arcului cu curent alternativ cu o tensiune de 60--70 V, iar un dispozitiv special este utilizat pentru a crea o caracteristică externă de cădere și pentru a regla puterea curentului de sudare.

În sudarea manuală cu arc, transformatoarele cu un șoc separat STE-24u și STE-34u sunt utilizate pe scară largă, care au un design simplu și sunt sigure de utilizat.

Mașinile de sudură STN cu șocul încorporat sunt proiectate pentru sudarea manuală cu arc.

Mașinile de sudură TSD au o telecomandă pentru a regla puterea curentului de sudare. Sunt utilizate în principal în sudarea automată.

Pentru lucrul in conditii de instalare se recomanda aparate de sudura de tip usor STSH-250. Aceste dispozitive au un șunt magnetic, format din două jumătăți care se pot deplasa și depărta. Cu jumătățile de șunt complet deplasate, curentul de sudare este minim.

La mașinile de sudură cu împrăștiere magnetică crescută și o înfășurare în mișcare, reglarea curentului de sudare se realizează prin modificarea distanței dintre înfășurările primare și secundare. Odată cu creșterea acestei distanțe, fluxul magnetic de scurgere crește, iar puterea curentului de sudare scade. Transformatoarele TS, TSK și TD au înfășurări din aluminiu

Transformatoarele TD-304 sunt convenabile în condiții de șantier de construcție și instalare, având un atașament suplimentar pentru controlul de la distanță al puterii curentului de sudare.

Industria produce, de asemenea, mașini de sudură portabile TSP-1 și TSP-2, care sunt foarte convenabile pentru utilizare la locurile de instalare. Sunt proiectate pentru sudarea cusăturilor scurte, a chinurilor, de ex. pentru sudare cu întreruperi lungi.

Mașina de sudură TSP-1 are o masă de 35 kg, limitele de reglare a rezistenței curentului de sudare sunt 105--180 A. Aparatul TSP-2 are o masă de 63 kg, un curent nominal de 300 A.

Mașinile de sudură trifazate sunt utilizate la sudarea cu un arc trifazat cu electrozi dubli. Mașinile de sudură trifazate sunt foarte economice în utilizare - eficiența lor ajunge totuși la 0,9, datorită complexității echipament de sudură si imposibilitatea sudarii in pozitiile aeriene si verticale, aceasta sudare este de utilitate limitata.

Pentru a obține un curent de sudare mare, se utilizează conectarea în paralel a transformatoarelor cu aceleași caracteristici exterioare și aceeași tensiune a circuitelor primar și secundar.

Pentru a obține curenți de înaltă frecvență și de înaltă tensiune, se folosesc oscilatoare OSPZ-2M și altele, care sunt conectate direct la o rețea de alimentare de 220 V. Oscilatorul este format dintr-un transformator PT și un circuit oscilant. Transformatorul crește tensiunea de la 220 la 6000 V. Consumul de energie 45 wați. Circuitul oscilator generează un curent de înaltă frecvență. Când utilizați un oscilator, arcul se aprinde chiar și fără ca electrodul să atingă piesa de prelucrat (cu un spațiu de 1-2 mm).

Oscilatorul este folosit pentru sudare cu arc cu argon, la sudarea cu arc de putere redusă, când scade tensiunea în rețeaua care alimentează instalația de sudare, deoarece căderea de tensiune creează instabilitate la aprinderea arcului. Oscilatorul este conectat la bornele înfășurării secundare a transformatorului cu fire cu o secțiune transversală de 1,5 mm2 și în circuitul de sudare - cu un fir de înaltă tensiune cu un singur conductor de aceeași secțiune transversală cu un scut metalic. Carcasa metalică a oscilatorului trebuie să fie împământată. Dimensiuni totale ale oscilatorului 250X170X110 mm, greutate 6,5 kg,

Surse de curent continuu - redresoare de sudură, convertoare de sudură și unități de sudare acționate de un motor cu ardere internă.

Un redresor de sudare este un dispozitiv care convertește curentul alternativ în curent continuu (pulsat) folosind supape cu seleniu și siliciu cu semiconductor. Se compune din două părți principale: un transformator cu un dispozitiv de reglare a curentului sau tensiunii de sudare și o unitate redresor asamblată conform unui circuit de punte trifazat.

Avantajele redresoarelor sunt randamentul ridicat, pierderile relativ reduse la gol, fara piese rotative si functionare silentioasa, uniformitatea sarcinii de faza, greutatea redusa si posibilitatea de a inlocui firele de cupru cu cele din aluminiu. Cu toate acestea, trebuie avut în vedere că scurtcircuitele pe termen lung sunt periculoase pentru redresoare și sunt sensibile la fluctuațiile de tensiune din rețea. Redresoarele de sudare sunt mai economice decât convertoarele de sudare. În tabel. 212 prezintă datele tehnice ale redresoarelor.

Redresoarele de sudură VS și VDG cu o caracteristică externă rigidă sunt proiectate pentru sudarea cu electrozi consumabili protejați cu gaz, sudarea automată și semi-automată cu arc submers, sârmă cu miez, etc. Sunt simple în proiectare și fiabile în funcționare.

Redresoarele cu caracteristici externe în cădere sunt produse de tipurile VSS, VKS și VD.

Redresoarele de sudare VSU și VDU sunt surse universale de energie cu arc. Sunt concepute pentru a alimenta arcul de sudare automată și semiautomată cu arc submers, în gaz de protecție, sârmă cu miez de flux, precum și sudarea manuală cu arc.

Să efectueze lucrări de sudare la unitățile Institutului de Sudură Electrică. E. O. Patona a dezvoltat un redresor de sudură portabil VZh-2M, conceput pentru a alimenta mașinile automate și semi-automate pentru sudarea cu arc deschis în gazul de protecție a îmbinărilor țevilor cu un diametru de 20-100 mm. Greutatea redresorului este de 50 kg. Caracteristică externă - scufundare ușor; număr de trepte de control - 9. Redretoare de sudare la 3 luni. trebuie curățat de murdărie și praf prin suflare cu aer comprimat. Toate părțile de frecare ale mecanismelor redresorului sunt lubrifiate de 2 ori pe an. Ventilatorul trebuie să fie întotdeauna în stare bună de funcționare pentru a evita supraîncălzirea elementelor semiconductoare și defectarea redresorului.

Convertoarele de curent continuu de sudare constau dintr-un motor electric asincron și un generator de curent continuu asamblate într-o singură carcasă. Rotorul motorului și armătura generatorului sunt pe același arbore. Convertorul este montat pe un cadru sau pe roți. Traductoarele de sudare sunt împărțite în monostație și multi-stație, staționare și mobile.

„La efectuarea lucrărilor de construcție și instalare, convertorul mobil de sudare PSO-500 este utilizat pe scară largă. Este proiectat pentru sudarea manuală cu arc, sudarea semiautomată și automată cu arc submers.

3. Moduri de sudare cu arc electric

Modul de sudare este înțeles ca un set de parametri controlați care determină condițiile de sudare. Parametrii modului de sudare sunt împărțiți în de bază și suplimentari. Parametrii principali ai modului de sudare manuală cu arc includ diametrul electrodului, mărimea, tipul și polaritatea curentului, tensiunea pe arc și viteza de sudare. Cele suplimentare includ valoarea stick-out-ului electrodului, compoziția și grosimea acoperirilor electrodului, poziția electrodului și poziția produsului în timpul sudării.

Diametrul electrodului se alege în funcție de grosimea metalului, piciorul cusăturii, poziția cusăturii în spațiu.

Raportul aproximativ între grosimea metalului S și diametrul electrodului de la sudarea în poziția inferioară a cusăturii este:

S, mm......1-2 3-5 4-10 12-24 30-60

de, mm....2-3 3-4 4-5 5-6 6-8

Puterea curentului depinde în principal de diametrul electrodului, dar și de lungimea părții sale de lucru, de compoziția acoperirii, de poziția de sudare. Cu cât curentul este mai mare, cu atât performanța este mai mare, de exemplu. cantitate mai mare de metal depus: G=anIsvt, unde G este cantitatea de metal depus, g; en - coeficient de depunere, g/(A*h); Iw - curent de sudare, A; ora t, h

Cu toate acestea, cu un curent excesiv pentru un anumit diametru al electrodului, electrodul se supraîncălzi rapid peste limita permisă. Ceea ce duce la o scădere a calității cusăturii și la creșterea stropilor. Cu un curent insuficient, arcul este instabil, adesea se rupe și poate exista o lipsă de penetrare în cusătură. Valoarea curentului poate fi determinată prin următoarele formule: la sudare oteluri de structura pentru electrozi cu un diametru de 3-6 mm Id \u003d (20 + 6de)de; pentru electrozi cu un diametru mai mic de 3 mm Id=30de, unde de este diametrul electrodului, mm. Cusături de sudură în verticală și poziții deasupra capului se efectuează, de regulă, cu electrozi cu un diametru de cel mult 4 mm. În acest caz, puterea curentului ar trebui să fie cu 10-20% mai mică decât pentru sudarea în poziția inferioară. Tensiunea arcului variază într-un interval relativ îngust - 16-30 V.

4. Tehnica sudării întoate pozițiile spațiale

Cusăturile de sudură ar trebui să se străduiască să fie efectuate în poziția inferioară, unde este cel mai mult conditii favorabile pentru cusături de bună calitate.

Acest lucru se datorează faptului că metalul topit al electrodului este transferat în bazin în direcția gravitației, suprafața bazinului de sudură este în poziție orizontală. În plus, în poziția inferioară, este mai convenabil pentru muncitor să efectueze sudarea, este mai ușor de observat procesul.

Calitatea unei îmbinări cap la cap sudate fără margini teșite se datorează alegerii corecte a diametrului și curentului electrodului. Îmbinările cap la cap cu o canelură în formă de U, în funcție de grosimea metalului, sunt sudate cu cusături cu un singur strat sau cu mai multe straturi. Pe fig. 8 arată locul excitării arcului și mișcării capătului electrodului în timpul sudării într-o singură trecere a îmbinării cu un șanț de margini în formă de V (la produsele critice, arcul este excitat numai la margini).

Pe marginile teșite, mișcarea arcului este încetinită pentru a obține pătrunderea necesară, iar la rădăcina cusăturii este accelerată pentru a evita arderea. Pentru produsele în care accesul pentru sudare este posibil din două părți, se aplică o cusătură de sudură în spate pe partea din spate, după ce în prealabil curățarea rădăcină a cusăturii de metal, bavuri și zgură.

Orez. Fig. 8. Excitația arcului și traiectoria mișcării capului electrodului în timpul sudării într-o singură trecere a îmbinării cu o canelură în V

Orez. 9. Ordinea suturii în sudarea multistrat

Pe fig. Figura 8 prezintă ordinea suturii în sudarea multistrat. Sudarea cu canelură în X nu este diferită de sudarea cu canelură C. Pentru a obține o sudură de înaltă calitate în sudarea multistrat, grosimea stratului de dedesubt nu trebuie să depășească 4-5 mm. În acest caz, metalul stratului de dedesubt este bine topit și recoapt. Zonă secțiune transversală F al stratului depus este de obicei legat de diametrul electrodului utilizat.

Sudurile file ar trebui să fie, de asemenea, sudate în poziție în jos. Această metodă se numește sudare „barcă” (Fig. 10).

Orez. 10. Sudarea barcilor

Orez. 11. Sudarea sudurilor de filet

Metalul topit al electrodului la sudarea cusăturilor verticale este transferat în baie într-o direcție perpendiculară pe gravitație. Prin urmare, o cusătură de înaltă calitate poate fi obținută numai cu un mic bazin de sudură. Cusăturile verticale sunt sudate cu un arc mai scurt, apoi datorită acțiunii forțelor tensiune de suprafataîntre metalul de baie topit și o picătură de metal electrod există o atracție reciprocă. Când metalul electrodului trece în bazinul de sudură, cantitatea de metal lichid din acesta crește și, sub acțiunea gravitației, metalul se poate scurge. Pentru a evita acest lucru, electrodul trebuie tras rapid în sus sau în lateral, astfel încât metalul să se întărească. Pe fig. 5 prezintă pozițiile electrodului în momentele individuale ale sudării unei cusături verticale. Sudarea cusăturilor verticale, de regulă, se realizează de jos în sus. Craterul format la începutul sudării va reține picăturile de metal topit. Electrodul poate fi înclinat în sus sau în jos. Când electrodul este înclinat în jos, este mai ușor pentru lucrător să observe procesul de sudare. Sudarea de sus în jos este de obicei folosită pentru tabla subțire. În acest caz, arcul este excitat atunci când electrodul este perpendicular pe suprafața de sudat, iar după formarea unei picături de metal, electrodul deviază în jos, împiedicând metalul topit să curgă cu un arc scurt.

Orez. 12. Pozițiile (a, b, c) ale electrodului atunci când sudați o cusătură verticală de jos în sus

Cusăturile orizontale sunt mai greu de sudat decât cusăturile verticale. Pentru a preveni scurgerea metalului topit, marginile de pe tabla de jos nu sunt teșite. În același scop, sudarea începe la marginea foii de jos, apoi rădăcina canelurii este sudată, iar după aceea arcul este transferat la marginea foii superioare (Fig. 7). Procedura de sudare a unei cusături orizontale cu o canelură F este prezentată în fig. 8. Pentru sudarea verticală şi cusături orizontale curentul este redus cu 10-20% fata de sudarea in pozitie inferioara.

Cusăturile din tavan sunt mai dificile decât toate celelalte, deoarece metalul topit tinde în mod constant să iasă din bazinul de sudură. Această circumstanță impune sudorului să mențină un arc cât mai scurt posibil pe parcursul întregului proces de sudare. Etapele transferului de picături de la electrod la bazinul de sudură la sudarea tavanului prezentată în fig. 53. Înclinarea electrodului față de direcția de sudare ar trebui să fie de 10 - 15 ° (0,17 - 0,25 rad). Se recomandă utilizarea electrozilor cu un strat refractar. Topindu-se ceva mai târziu decât tija electrodului, învelișul formează o manta la capătul electrodului, care asigură un transfer de metal mai direcționat, facilitând astfel procesul de sudare. La sudarea îmbinărilor de tavan, curentul este redus cu 20--25% în comparație cu sudarea în poziția inferioară.

Orez. 13. Sudarea cusăturilor verticale de sus în jos

Orez. 14. Mișcarea electrodului la sudarea unei cusături orizontale

Sudarea tablei. Sudarea metalului cu o grosime de 1,5--3 mm trebuie efectuată DC polaritate inversă. Pe curent alternativ sudarea este posibilă numai cu utilizarea oscilatoarelor. Sudarea se realizează cu închideri periodice de arc prin picături topite de metal electrod. Metalul de bază este topit la toată adâncimea și chiar curge puțin pe partea din spate.

Cusături de sudură de diferite lungimi și grosimi. După lungime, cusăturile sunt împărțite în scurte (până la 300 mm), lungime medie (300-1000 mm) și lungi (mai mult de 1000 mm). Cusăturile scurte sunt sudate de la început până la sfârșit într-o singură direcție. Cusăturile de lungime medie sunt sudate în secțiuni (1--6) de la mijloc până la capetele cusăturii sau într-o manieră inversă în trepte.Lungimea secțiunilor este selectată astfel încât fiecare dintre ele să poată fi sudate cu un număr întreg de electrozi. pentru sudare cusături lungi se folosește și metoda inversă pas-1L1H, care face posibilă topirea bine a secțiunilor inițiale ale cusăturilor și reducerea deformarii produsului.

Orez. 15. Pozițiile (1, 2, 3) ale electrodului la sudarea unei cusături orizontale

Orez. 16. Schema transferului picăturilor de metal în timpul sudării tavanului

Orez. 17. Cusături de sudură de lungime medie - secțiuni de la mijloc până la capete; b - în pas invers

Orez. 18. "glisare" de sudare

Pentru impunerea cusăturilor lungi de grosime mare, se folosește metoda de sudare „alunecare” sau „în cascadă”. La sudarea cu o „glisă” (Fig. 11), într-o secțiune de 200–300 mm lungime, primul strat al cusăturii este aplicat în mijloc. Apoi, retrocedând cu 200-300 mm de la începutul său, sudați acest segment la începutul primului strat, acoperiți primul strat și terminați sudarea la o distanță de 200-300 mm de la capătul primului strat. Toate straturile ulterioare sunt aranjate în aceeași ordine până când unul dintre ele atinge grosimea calculată a cusăturii. După aceea, segmentele deja mai scurte sunt sudate în zone care nu au încă grosimea calculată a cusăturii. La sudarea în cascadă, se aplică un segment al primului strat de 200–300 mm lungime la capătul sudurii. După aceea, sudarea se efectuează într-o secvență similară cu sudarea cu un "glise".

5. Siguranță

Încălcarea reglementărilor de siguranță în timpul sudării duce adesea la cele mai nefericite consecințe - incendii, explozii și, ca urmare, răni și decese.

Următoarele răni sunt posibile și în timpul sudării - daune soc electric, arsuri de la zgură și picături de metal, leziuni mecanice.

Pentru a preveni toate aceste prevederi, este important să respectați cu strictețe măsurile de precauție.

1. Izolarea fiabilă a tuturor firelor conectate la sursa de curent și la arcul de sudură, dispozitivul dispozitivelor de comutare închise geometric, împământarea carcasei aparate de sudat. Legarea la pământ este supusă: cutii de surse de alimentare, cutie echipamente, auxiliare Echipament electric. Secțiunea transversală a firelor de împământare trebuie să fie de cel puțin 25 mm2. Conectarea, deconectarea și repararea echipamentelor de sudură se efectuează numai de către electricianul de serviciu. Sudorilor le este interzis să efectueze această lucrare.

2. Utilizarea întreruptoarelor de înaltă tensiune în sursele de alimentare, care, în momentul ralanti, întrerup circuitul de sudare și furnizează o tensiune de 12 V suportului.

3. Dispozitiv de încredere al suportului de electrod cu o bună izolație, care asigură că nu va exista un contact accidental al părților purtătoare de curent ale suportului de electrod cu piesa de sudat sau cu mâinile sudorului (GOST 14651-69). Suportul de electrod trebuie să aibă o rezistență mecanică mare și să reziste la cel puțin 8000 de cleme de electrozi.

4. Lucrați în salopete și mănuși bune uscate. Atunci când se lucrează în compartimente înghesuite și în spații restrânse, este obligatoriu să se folosească încălțăminte și covoare din cauciuc, surse de iluminat cu o tensiune de cel mult 6-12 V.

5. Când se lucrează la instalații cu fascicule catodice, prevenirea pericolului de deteriorare prin fasciculele dure de raze X (aproape completă) absorbția radiațiilor nocive asociate cu arderea arcului. Fasciculul de lumină al generatoarelor cuantice (lasere) este deosebit de periculos în ceea ce privește deteriorarea ochilor, deoarece chiar și fasciculele laser reflectate pot provoca daune grave ochilor și pielii. Prin urmare, laserele dispun de dispozitive automate care previn astfel de deteriorare, dar supuse respectării stricte a instrucțiunilor de producție de către operatorii de sudare care lucrează la aceste instalații.

Ochelarii de protecție introduși în scuturi și măști sunt acoperiți din exterior cu sticlă simplă pentru a le proteja de stropii de metal topit. Scuturile sunt realizate din metal izolator - fibră, placaj, iar în formă și dimensiune trebuie să protejeze complet fața și capul sudorului (GOST 1361-69).

Pentru a slăbi contrastul puternic dintre luminozitatea arcului și luminozitatea scăzută a pereților întunecați (cabinelor), acestea din urmă trebuie vopsite în culori deschise (gri, albastru, galben) cu adăugarea de oxid de zinc la vopsea pentru a reduce reflexia razelor ultraviolete ale arcului care cad pe pereti.

Când lucrați în afara cabinei, trebuie folosite scuturi și ecrane portabile pentru a proteja ochii celorlalți, sudorilor care lucrează și lucrătorilor auxiliari.

Prevenirea pericolului de stropire a metalului topit și a zgurii. Stropii de metal topit formați în timpul sudării cu arc au o temperatură de până la 1800 de grade. C. în care îmbrăcămintea din orice țesătură este distrusă. Pentru a proteja împotriva unor astfel de stropiri, se folosesc de obicei salopete (pantaloni, jachetă și mănuși) din pânză sau material special. Jachetele în timpul lucrului nu trebuie să fie băgate în pantaloni, iar pantofii trebuie să aibă un vârf neted, astfel încât stropii de metal topit să nu pătrundă în interiorul hainelor, deoarece în acest caz sunt posibile arsuri grave.

Pentru a proteja împotriva contactului cu pământul umed, rece și zăpada, precum și cu metalul rece în timpul lucrului în aer liber și în interior, sudorii trebuie să fie prevăzute cu lenjerie de pat caldă, covorașe, genunchiere și cotiere din materiale rezistente la foc cu un strat elastic.

Prevenirea otrăvirii cu gaze nocive și aerosoli eliberați în timpul sudării. Căldură arc (6000-8000 ° C) duce inevitabil la faptul că partea fir de sudura, acoperirile, fluxurile intră în stare de vapori. Acești vapori, pătrunși în atmosfera atelierului, se condensează și se transformă într-un aerosol de condensare, ale cărui particule sunt aproape de fum în ceea ce privește dispersia și pătrund ușor în sistemul respirator al sudorilor. Acești aerosoli reprezintă principalul risc profesional pentru sudori. Cantitatea de praf din zona de respirație a sudorului depinde în principal de metoda de sudare și de materialele sudate, dar într-o anumită măsură este determinată și de tipul structurilor. Compoziția chimică a prafului de sudare electrică depinde de metodele de sudare și de tipurile de materiale de bază și de sudare.

Există cerințe stricte în domeniul ventilației în timpul lucrărilor de sudare. Pentru a capta aerosolii de sudare la stâlpii staționari și, acolo unde este posibil, la cei nestaționari, este necesar să se instaleze evacuari locale sub forma unei hote de fum a unui panou vertical sau înclinat de aspirație uniformă a unei mese cu evacuare sub grilă, etc. La sudarea structurilor seriale de mari dimensiuni pe conductori, manipulatoare etc. • aspiraţiile locale trebuie să fie construite direct în aceste dispozitive. În sudarea automată cu arc scufundat, în gazele de protecție, sudarea cu zgură electrică, se folosesc dispozitive cu gaze de evacuare locale.

La utilizarea buteliilor cu gaze comprimate, este necesar să se respecte măsurile de siguranță stabilite: nu scăpați buteliile, nu le instalați în apropierea dispozitivelor de încălzire, nu depozitați buteliile cu oxigen și gaze combustibile împreună, depozitați buteliile în poziție verticală. Când umezeala îngheață în reductorul unui cilindru de CO2, încălziți-l numai printr-un încălzitor electric special sau înfășurați-l cu cârpe înmuiate în apă fierbinte. Este strict interzisă încălzirea oricăror butelii cu gaze comprimate cu flacără deschisă, deoarece aceasta duce aproape inevitabil la o explozie a cilindrului.

Atunci când se efectuează lucrări de sudare pe recipientele utilizate anterior, este necesar să se determine tipul de produs depozitat și prezența reziduurilor acestuia. Este obligatorie o curățare temeinică a vasului de reziduurile de produs și o spălare de 2-3 ori cu o soluție alcalină de 10%; suflarea ulterioară cu aer comprimat este, de asemenea, necesară pentru a elimina mirosurile care pot afecta negativ sudorul.

Este strict interzisă purjarea recipientelor cu oxigen, ceea ce se încearcă uneori, deoarece în acest caz pătrunderea oxigenului pe hainele și pielea sudorului cu orice sursă deschisă de foc provoacă aprinderea intensă a hainelor și duce la arsuri fatale.

Un pericol de explozie există și atunci când se efectuează lucrări în încăperi cu o cantitate mare de substanțe organice asemănătoare prafului (făină alimentară, turbă, cărbune). Acest praf la o anumită concentrație poate da explozii de mare forță. Pe lângă ventilația completă, sudarea în astfel de încăperi necesită o autorizație specială din partea pompierilor.

Prevenirea incendiilor din metal topit și zgură. Riscul de incendiu din acest motiv exista in cazurile in care sudarea se executa pe lemn de acoperire metalica sau materiale izolatoare combustibile, pe schele din lemn, in apropierea materialelor inflamabile etc. Toate aceste optiuni de sudare nu trebuie permise.

Prevenirea leziunilor asociate cu operațiunile de asamblare și transport (leziuni mecanice). Este importantă introducerea mecanizării și automatizării integrate, care reduce semnificativ riscul de răniri de acest fel.

Principalele cauze de accidentare in timpul asamblarii si sudarii: lipsa vehiculelor pentru transportul pieselor si produselor grele; defecțiune a vehiculului; funcționarea defectuoasă a dispozitivelor de tachelaj; scule defecte: baros, ciocane, chei, dălți etc., lipsa ochelarilor de protecție la curățarea cusăturilor de zgură; lipsa salopetelor și a altor echipamente de protecție.

Măsuri de securitate în acest caz: toate mijloacele și instrumentele specificate trebuie verificate periodic; lucrările de tachelaj trebuie efectuate de persoane care au urmat instruire specială; lucrătorilor trebuie să li se ceară să respecte toate reglementările de siguranță, inclusiv munca în salopetă, mănuși; utilizarea mijloacelor de ventilație individuală (acolo unde este necesar), etc. Introducerea mecanizării și automatizării complexe este de mare importanță, ceea ce reduce semnificativ riscul de răni de acest fel.

Pentru a facilita lucrul sudorilor, trebuie respectate următoarele recomandări:

1. Asamblarea și sudarea secțiunilor mari trebuie efectuate pe locuri specializate, paturi, standuri, în timp ce trebuie prevăzute suficiente pasaje pe fiecare parte a structurii.

2. La sudarea secțiunilor volumetrice la înălțime, este necesar să se amenajeze schele cu amplasarea echipamentului de sudură în afara locului de muncă al sudorului.

3. Toate echipamentele care pot fi alimentate într-o stare defectuoasă trebuie să fie împământate individual cu un cablu la o împământare de protecție comună.

4. Toate instalatiile de sudare trebuie supravegheate de un montator. Doar montatorul-ajustor are dreptul de a corecta defectele echipamentelor electrice de sudare.

5. Atunci când sudați produse de dimensiuni mari, trebuie utilizate scuturi-ecrane de protecție pentru a închide locul de sudare de la culoarele comune.

Găzduit pe Allbest.ru

...Documente similare

Clasificarea și desemnarea electrozilor acoperiți pentru sudarea manuală cu arc. Dispozitiv transformator de sudare si redresor. Selectarea modului de sudare. Tehnica de sudare manuală cu arc. Ordinea lucrării. Procesul de aprindere și structura arcului electric.

munca de laborator, adaugat 22.12.2009

Tehnologia de producție de sudare. Istoria dezvoltării producție de sudare. Specificul sudării cu arc cu argon și domeniul de aplicare al acesteia. Aplicație, avantaje și dezavantaje ale sudării cu arc cu argon. Caracteristici comparative ale echipamentelor acestui tip de sudare.

rezumat, adăugat 18.05.2012

Esența procesului de sudare cu arc în gazele de protecție. Descriere structura sudata. Justificarea alegerii materialului, tipului de producție și echipamentului. Calculul modurilor de sudare. Siguranță, măsuri de stingere a incendiilorși protecția mediului.

lucrare de termen, adăugată 13.02.2012

Clasificarea sudurii prin topire electrică în funcție de gradul de mecanizare a procesului de sudare, tipul de curent, polaritate, proprietățile electrodului, tipul de protecție a zonei de sudare de aerul atmosferic. Caracteristici ale sudării cu arc scufundat și în gaze de protecție.

prezentare, adaugat 01.09.2015

Tehnologia sudării cu arc în gazele de protecție, caracteristicile materiilor prime și produselor. Analiza costurilor vieții și a forței de muncă din trecut pentru a determina opțiunea de dezvoltare proces tehnologic. Locul tehnologiei de sudare cu arc în structura complexului de construcții de mașini.

lucrare de termen, adăugată 19.01.2013

Determinarea sudabilității materialelor utilizate, selectarea materialelor de umplutură și a echipamentelor. Unitate de sudare pentru partea superioară inferioară și superioară. Calculul modului de sudare manuală cu arc. Harta procesului tehnologic al nodului de sudare A Ar-C17 conform GOST 14771-76.

lucrare de termen, adăugată 20.02.2013

Metoda de calcul a sudării manuale cu arc la articulația cap la cap oțel 3VS3ps. Definiție compoziție chimicăși proprietățile unui metal dat, timpul de ardere a arcului și viteza de sudare. Selectarea unui filtru pentru curentul de sudare și a transformatorului corespunzător.

rezumat, adăugat 06.04.2009

Aplicarea sudurii sub un strat de flux electric conductor pentru sudarea automată. Avantajele metodei de sudare cu arc scufundat, limitări ale domeniului de aplicare. Tipuri tipice de suduri. Instalații automate pentru sudare cu arc și suprafață, moduri de funcționare.

carte, adăugată 03.06.2010

Descrierea esenței fizice a sudării manuale cu arc cu un electrod acoperit. Esența fizică a procesului de sudare. Materiale de bază și auxiliare, factori nocivi. Influență elemente chimice pentru sudabilitate. Calculul parametrilor modului procesului de sudare.

lucrare de termen, adăugată 12/05/2011

Esența, caracteristicile și domeniul de aplicare a sudării cu arc scufundat. Echipamente si materiale pentru sudarea cu arc scufundat. Tehnologia sudării automate cu arc, principalele sale avantaje și dezavantaje. Măsuri de siguranță la efectuarea lucrărilor de sudare cu arc.