Cât de lungi sunt în principal sudate cusăturile structurilor metalice. Umplerea sudurii după secțiune și lungime

Liceul Profesional Melitopol

Transport pe cale ferată

Sudare

pe subiect:

Efectuat:

Grupa de elevi TU-6

Verificat:

Ivanov O.K.

Melitopol - 2014

Introducere

Metode de realizare a sudurilor pe lungime și secțiune

Sudare suduri cap la cap

Sudare suduri de filet

Sudarea metalelor groase

Sudarea tablei

Materiale de construcție: cărămizi de construcție și blocuri mici de perete

caramida de constructie

blocuri mici de perete

Cerințe pentru sistemele de încălzire

Concluzie

Lista literaturii folosite

Introducere

În prezent, profesiile active sunt solicitate în toate industriile. Odată cu dezvoltarea economiei de stat, cererea de specialişti de înaltă calificare (sudori, constructori, montatori etc.) este în creştere. Introducerea constantă a noilor tehnologii, creșterea volumului de muncă, extinderea bazei materiale necesită o atenție sporită la pregătirea, recalificarea și pregătirea avansată a specialiștilor în aceste profesii.

Sudarea metalelor este un proces tehnologic de obținere a unei legături permanente prin stabilirea legăturilor interatomice sau intermoleculare sau difuziei. Se folosește la îmbinarea metalelor omogene și diferite și a aliajelor acestora, a metalelor cu unele materiale nemetalice (ceramică, sticlă etc.), precum și a materialelor plastice. Sudarea este un proces rentabil, de înaltă performanță și în mare măsură mecanizat. Este utilizat pe scară largă în aproape toate ramurile ingineriei mecanice și a industriei construcțiilor, în construcțiile navale la fabricarea de corpuri de nave complet sudate.

Toate clădirile și structuri de inginerie sunt construite dintr-o varietate de materiale de construcție, deci alegerea lor corectă, capacitatea de a le evalua calitatea și gradul de siguranță și de a asigura condiții normale de funcționare pentru structurile realizate din aceste materiale - toate acestea sunt necesare pentru constructorii de orice specialitate.

Greu de numit industria economie nationalaîn care nu se aplică energie termică. Asigurarea condițiilor microclimatice normale în spațiile rezidențiale, clădirilor publice și clădirilor industriale, asigurarea cursului normal al proceselor tehnologice din industrie, asigurarea curățeniei atmosferei în încăperi și locuri de muncă - aceasta nu este o listă completă a aspectelor diverselor activități și umane viaţă care necesită utilizarea energiei termice. Prin urmare, problemele dezvoltării tehnologiei de alimentare cu căldură și gaz și ventilație sunt atât de acute.

Teza constă dintr-o introducere, trei părți, o concluzie și o listă de referințe. În prima parte, vom avea în vedere metode de realizare a sudurilor de-a lungul lungimii și secțiunii, și anume tehnica sudării sudurilor cap la cap și filet, tehnica sudării metalului gros și a tablei subțiri în diverse poziții spațiale. În al doilea - tipuri de materiale de construcție - cărămizi de construcție și blocuri mici de perete (numire, dimensiuni, tipuri de zidărie, mortare). A treia parte este dedicată cerințelor pentru sistemele de încălzire.

Metode de realizare a sudurilor pe lungime și secțiune

Sudarea în diferite poziții spațiale

Sudarea începe cu aprinderea arcului de sudare, care are loc atunci când capătul electrodului atinge produsul pentru o perioadă scurtă de timp. Datorită curgerii curentului de scurtcircuit - prin metoda "cap la cap" sau prin mișcarea de alunecare a capătului electrodului cu o atingere scurtă a produsului - prin metoda "potrivire" (Fig. 1). Când arcul se rupe, acesta este reaprins în fața craterului pe metalul de bază cu revenire la metalul depus pentru a aduce la suprafață contaminanții acumulați în crater. După aceea, sudarea se efectuează în direcția corectă.

Orez. 1 Aprinderea arcului de sudare: a - prin atingerea scurtă a electrodului de suprafața produsului; b - prin lovirea capătului electrodului pe suprafața produsului.

Utilizarea uneia sau alteia metode de aprindere a arcului depinde de condițiile de sudare și de priceperea sudorului. Arcul este deplasat în așa fel încât să se asigure pătrunderea marginilor sudate și să se obțină calitatea necesară a metalului depus cu o bună formare a sudurii. Acest lucru se realizează prin menținerea arcului de lungime constantă și deplasarea în consecință a capătului electrodului (Fig. 2). La sudura manuala lungimea arcului, în funcție de marca și diametrul electrodului, condițiile de sudare, este de 0,5-1,2 din diametrul electrodului. O creștere mare a arcului duce la o scădere a adâncimii de penetrare, o deteriorare a calității cusăturii, o creștere a stropilor și, uneori, la formarea porilor; o scădere semnificativă - la deteriorarea formării și scurtcircuit.

Orez. 2. Principalele tipuri de traiectorie ale mișcărilor transversale ale capătului de lucru al electrodului

În absența mișcărilor oscilatorii transversale ale capătului electrodului, lățimea rolei este de 0,8-1,5 d a electrodului. Astfel de cusături (sau role) se numesc înguste sau fir. Sunt folosite pentru sudare. metal subțire iar la aplicarea primului strat într-o cusătură multistrat. Obținerea de cusături medii (sau role), a căror lățime de obicei nu este mai mare de 2-4 d a electrodului, este posibilă datorită mișcărilor oscilatorii ale capătului electrodului. Principalele variante de mișcări oscilatorii ale capătului electrodului sunt prezentate în Figura 2. Mișcările care nu contribuie la încălzirea crescută a ambelor margini sudate sunt prezentate în Figura 2. 2, in-g; contribuind la încălzirea sporită a unei margini - în fig. 2, s-i; contribuind la încălzirea rădăcinii sudurii - în fig. 2, k.

Sudarea ar trebui să se străduiască să fie efectuată în poziția inferioară, deoarece aceasta creează cel mai mult conditii favorabile pentru cusături de bună calitate. În această poziție, metalul topit este transferat în bazinul de sudură, care ocupă o poziție orizontală, pe direcția gravitației. În plus, sudarea în poziția inferioară este mai convenabilă și mai ușor de observat procesul.

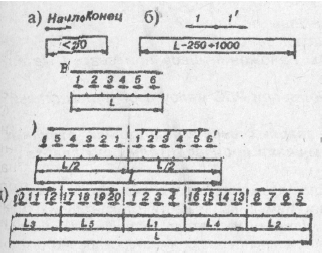

Există diferite moduri de sudare a cusăturilor de-a lungul lungimii și secțiunii transversale. Alegerea lor depinde de lungimea cusăturii și de grosimea metalului de sudat. În mod convențional, este acceptat să se numească cusături de până la 250 mm lungime scurte, 250-1000 mm - mediu, mai mult de 1000 mm - lungime.

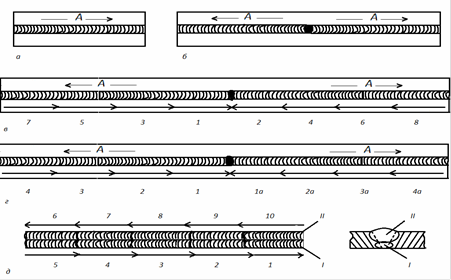

Orez. 3. Cusături de sudură de diferite lungimi: a - cusătură scurtă; b - cusătură mijlocie; in-d - cusături lungi; I, II - straturi de cusături; 1-10 - ordinea și direcția secțiunilor de sudură ale cusăturii; A - direcția generală de sudare

Cusăturile scurte sunt sudate pe trecere, adică cu direcția de sudare neschimbată, de la un capăt la celălalt al cusăturii (Fig. 3, a); cusături de lungime medie - de la mijlocul conexiunii până la capete (Fig. 3, b); cusături lungi - prin sudare în trepte inversă, în care sudarea se realizează urmând una după celelalte secțiuni în direcția opusă creșterii cusăturii (Fig. 3, c). Lungimea treptei (secțiunii) este luată în intervalul 100-350 mm, cu trepte mai scurte prescrise pentru sudarea metalului subțire și altele mai lungi pentru sudarea metalului gros.

Sudarea în trepte inversă se efectuează în principal pe direcția generală A de la mijloc la capete și poate fi efectuată de unul sau doi sudori (Fig. 3, d, secțiunile 1 și 1a, 2 și 2a etc.).

Pentru sudurile multistrat (Fig. 3, e), se utilizează și sudarea în trepte inversă, în timp ce secțiunile adiacente ale straturilor de deasupra sunt efectuate în direcția sudare inversă suturi subiacente. Capetele cusăturilor secțiunilor adiacente trebuie să fie decalate unul față de celălalt cu 25-30 mm.

Cusăturile de sudură într-o altă poziție decât partea inferioară au o serie de caracteristici.

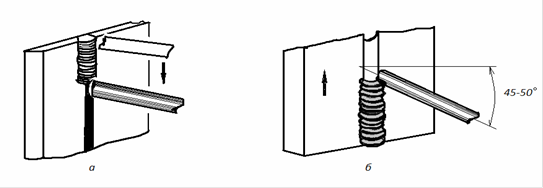

La sudare pozitie verticala metalul este transferat în bazinul de sudură perpendicular pe gravitație. Prin urmare, sudarea cu electrozi acoperiți trebuie efectuată cu cel mai scurt arc posibil. În acest caz, diametrul electrozilor nu trebuie să fie mai mare de 4-5 mm, iar curentul este cu 15-20% mai mic decât valorile curente la sudarea în poziția inferioară. Când metalul electrodului trece în bazinul de sudură, cantitatea de metal lichid din acesta crește și, sub acțiunea gravitației, metalul se poate scurge. Prin urmare, electrodul trebuie mutat rapid la o parte, astfel încât metalul să se întărească. sudare cusături verticale Conduc de sus în jos (Fig. 4 a) sau de jos în sus (Fig. 4 b).

Orez. Fig. 4. Schema sudării cusăturilor verticale: a - de sus în jos; b - de jos în sus

Mai convenabilă este sudarea de jos în sus, când arcul este aprins în punctul cel mai de jos, unde se formează o platformă pentru metal solidificat, pe care sunt ținute următoarele picături de metal topit. Este mult mai dificil de sudat de sus în jos decât de jos în sus. De obicei, această metodă este utilizată pentru sudarea metalului subțire. La începutul sudurii, electrodul este plasat perpendicular pe suprafață și arcul este excitat în partea de sus a sudurii. După apariția unei picături vizibile de metal lichid pe suprafața de sudat, electrodul este înclinat în jos la un unghi de 10-15˚, iar arcul este îndreptat către metalul topit. Cusăturile orizontale sunt mai greu de sudat decât verticale. cele, de aceea sunt executate de sudori cu înaltă calificare. Pentru ca metalul topit să nu se poată scurge, marginile de pe foaia de jos nu sunt teșite, iar sudarea este începută la marginea foii de jos, apoi rădăcina de sudare este fiartă și arcul este transferat la marginea foii de sus (Fig. . 5). La aplicarea rolelor superioare lărgite, oscilațiile transversale ale capătului electrodului sunt efectuate la un unghi de 45˚ față de axa cusăturii. Sudarea se realizează cu electrozi de aceleași diametre și în aceleași moduri ca și sudarea cusăturilor verticale.

Tehnica sudării cusături de tavan cel mai dificil. În acest caz, gravitația împiedică transferul picăturilor de metal al electrodului în bazinul de sudură și acestea tind să curgă în jos. Este posibil să depășiți forța gravitațională și să împiedicați metalul topit să curgă afară cu un volum mic al bazinului de sudură. Pentru a face acest lucru, sudarea se efectuează cu electrozi cu un diametru de cel mult 4 mm la o putere de curent cu 20-25% mai mică decât la sudarea în poziția inferioară cu un arc scurt și margele înguste. Arcul trebuie să fie cât mai scurt posibil pentru trecerea picăturilor de metal din electrod la metalul de sudură (Fig. 6).

Orez. 6. Sudarea cusăturii tavanului

Sudarea cap la cap

Îmbinările cap la cap fără margini teșite sunt sudate cu o cusătură lărgită pe una sau ambele părți ale îmbinării.

Îmbinările cap la cap cu margini canelate se realizează monostrat (single-pass) sau multistrat (multi-pass), în funcție de grosimea metalului și de forma pregătirii marginii (Fig. 7).

Orez. 7. Sudarea sudurilor cap la cap: a-d - forme secțiuni transversale cusături; 1-7 - ordinea de execuție a straturilor cusăturii; 0 - cusătură de sudură

Tabelul 1 Numărul de straturi în sudarea sudurilor cap la cap și filet

Sudarea cusăturilor multistrat se începe prin sudarea cu atenție a rădăcinii cusăturii cu un electrod cu un diametru de cel mult 4 mm, iar cusăturile ulterioare sunt ghidate cu role lărgite folosind electrozi cu un diametru mai mare.

În structurile critice, rădăcina cusăturii este îndepărtată prin tăiere, o daltă sau un tăietor cu gaz pentru tăierea la suprafață, apoi se aplică o cusătură de suport.

Sudarea în filet

Cele mai bune rezultate la sudarea sudurilor în colț se asigură atunci când planurile elementelor de îmbinat sunt așezate în poziția „barcă” (Fig. 8, a), adică. la un unghi de 45 faţă de orizontală. În același timp, se realizează o bună pătrundere a colțului și a pereților elementelor fără pericolul de subtaiere sau lipsă de pătrundere și, de asemenea, creează posibilitatea sudării cusăturilor într-o singură trecere. secțiune mai mare. Cu toate acestea, nu este întotdeauna posibilă setarea elementelor care urmează să fie conectate la poziția „barcă”.

Orez. 8. Sudarea sudurilor de colt: a-d - formele secțiunii transversale și poziția pieselor în timpul sudării; 1-4 - ordinea de execuție a straturilor cusăturii

În unele cazuri, elementele conectate ocupă o poziție diferită (Fig. 8, b-d) în spațiu. Sudarea unor astfel de suduri de filet este însoțită de dificultăți suplimentare, deoarece este posibilă lipsa fuziunii în partea superioară a unghiului de îmbinare sau a peretelui orizontal, precum și subtaierea peretelui elementului vertical. În aceste cazuri, picioarele unei suduri de colț cu un singur strat nu trebuie să depășească 8 mm. Cusăturile cu picioare de peste 8 mm se execută în două sau mai multe straturi.

Suduri de filet conexiune tee cu două teşituri simetrice de o muchie sunt sudate într-un singur strat sau în mai multe straturi, în funcţie de grosimea metalului care se sudează.

Tehnologia de sudare prin filet în verticală și poziții deasupra capului nu diferă semnificativ de sudarea sudurilor cap la cap cu margini teșite. Pentru a asigura pătrunderea necesară a colțului superior, primul strat este realizat cu electrozi cu diametrul de 3-4 mm.

La sudarea sudurilor de filet ale îmbinărilor suprapuse, nu trebuie permisă pătrunderea excesivă (decupare) a marginii elementului superior și afluxul de metal (în caz de fuziune insuficientă) în planul elementului inferior.

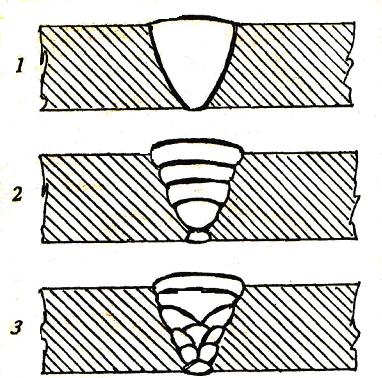

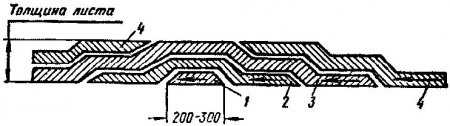

Pentru a umple secțiunea cusăturii, poate fi nevoie de mai mult de o trecere. Și în funcție de aceasta, poate exista un singur strat, mai multe straturi, mai multe straturi-multi-pass cusături. Schematic, astfel de cusături sunt prezentate în Fig.

Orez. 1. Mișcarea electrodului în diferite moduri de încălzire. 1 - cu încălzire slabă a marginilor,2- cu încălzire sporită a marginilor,3 - cu încălzire îmbunătățită a unei margini,4 - cu încălzire bună a rădăcinii de sudură

Dacă numărul de straturi este egal cu numărul de treceri umflate, atunci cusătura se numește multistrat. Dacă unele dintre straturi sunt realizate în mai multe treceri, o astfel de cusătură se numește multi-pass. Cusăturile cu mai multe straturi sunt mai des folosite în îmbinările cap la cap, cu mai multe treceri - în colț și tee. În funcție de lungime, toate cusăturile pot fi împărțite condiționat în trei grupuri: scurte - până la * 300 mm, medii - 300-1000, lungi - peste 1000 mm.

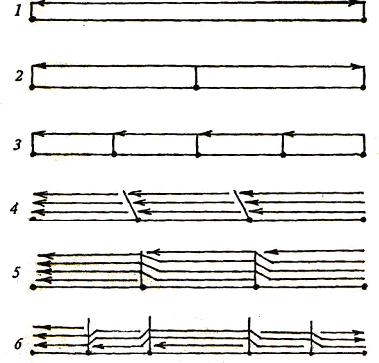

În funcție de lungimea cusăturii, proprietățile materialului de sudat, cerințele de precizie și calitate îmbinări sudate cusăturile sunt sudate într-o varietate de moduri. Pe fig. 3 prezintă astfel de scheme de sudare. Cea mai simplă este implementarea cusăturilor scurte.

Orez. 2. Tipuri de umplutură sudură: 1 - cusătură într-un singur strat; 2 - cusătură cu mai multe treceri; 3 - cusătură multi-strat cu mai multe treceri

Mișcarea se efectuează pe parcurs - de la începutul până la sfârșitul cusăturii. Dacă cusătura este mai lungă (să-i spunem o cusătură de lungime medie), atunci sudarea merge de la mijloc la capete (în mod invers). Dacă o cusătură de lungime mare este sudată, atunci aceasta poate fi realizată atât în pas invers, cât și aleatoriu. O caracteristică - dacă se utilizează metoda pasului invers, atunci întreaga cusătură este împărțită în secțiuni mici (200-150 mm fiecare). iar sudarea în fiecare secțiune se efectuează în direcția opusă direcției generale de sudare.

„Deal” sau „cascada” sunt folosite atunci când se realizează cusături ale structurilor care poartă o sarcină mare și structuri de grosime considerabilă. La grosimi de 20-25 mm apar solicitari volumetrice si exista riscul de fisurare. Când sudați cu o „alunecare”, zona de sudură în sine trebuie să fie constant într-o stare fierbinte, ceea ce este foarte important pentru a preveni apariția fisurilor.

O variantă a sudării „deal” este sudarea „în cascadă”.

La sudarea oțelului moale, fiecare strat de sudură are o grosime de 3-5 mm în funcție de curentul de sudare. De exemplu, la un curent de 100 A, lovitura topește metalul la o adâncime de aproximativ 1 mm, în timp ce metalul din stratul inferior este supus unui tratament termic la o adâncime.recipient 1-2 mm cu formarea unei structuri cu granulație fină. La un curent de sudare de până la 200 A, grosimea stratului depus crește la 4 mm, iar tratamentul termic al stratului inferior va avea loc la o adâncime de 2-3 mm.

Orez. 3. Scheme de sudare. 1- sudare si trecere; 2 - sudare de la mijloc la margini; 3 - sudarea în mod eșalonat; 4 - sudare bloc; 5 - sudura in cascada; 6- sudare cu glisiere

Pentru a obține o structură cu granulație fină a îmbinării rădăcinii este necesar să se aplice o rolă de sudură, folosind pentru aceasta un electrod cu diametrul de 3 mm, cu un curent de 100 A. Înainte de aceasta, îmbinarea rădăcinii trebuie bine curățată. . Un strat de recoacere (decorativ) este aplicat pe stratul superior al cusăturii. Grosimea unui astfel de strat este de 1-2 mm. Acest strat poate fi obținut cu un electrod cu un diametru de 5-6 mm la o putere de curent de 200-300 A.

Capătul cusăturii. La sfârșitul sudurii - întreruperea arcului la sfârșitul cusăturii - craterul trebuie sudat corespunzător. Craterul este zona cu cea mai mare cantitate de impurități dăunătoare, așa că cel mai probabil este formarea de fisuri în el. La sfârșitul sudării, nu întrerupeți arcul prin îndepărtarea bruscă a electrodului din piesa de prelucrat. Este necesar să opriți toate mișcările electrodului și să prelungiți încet arcul până când acesta se rupe; topirea metalului electrodului în același timp va umple craterul.

Când sudați oțel cu conținut scăzut de carbon, craterul este uneori scos din cusătură - pe metalul de bază. Dacă oțelul este sudat, care este predispus la formarea de structuri de întărire, îndepărtarea craterului în lateral este inacceptabilă din cauza posibilității de fisurare.

Întrebarea 1. Dispozitivul și scopul transformatorului de sudură.

Pentru sudare cu arc utilizați atât variabile, cât și constante curent de sudare. Transformatoarele de sudare sunt folosite ca sursă de curent alternativ de sudare, iar redresoarele de sudare și convertoarele de sudare sunt folosite ca sursă directă.

Sursa de alimentare a arcului de sudare - transformatorul de sudare - este desemnată după cum urmează:

TDM-317, unde:

T - transformator;

D - pentru sudare cu arc;

M - reglare mecanică;

31 - curent nominal 310 A;

7 - model.

Transformatorul de sudura este folosit pentru a reduce tensiunea de la retea de la 220 sau 380 V la una sigura, dar suficienta pentru aprindere usoara si ardere stabila. arc electric(nu mai mult de 80 V), precum și pentru reglarea puterii curentului de sudare.

Transformatorul (Fig. 22) are un miez de oțel (miez magnetic) și două înfășurări izolate. Înfășurarea conectată la rețea se numește primară, iar înfășurarea conectată la suportul electrodului și piesa de sudat se numește secundar. Pentru aprinderea sigură a arcului, tensiunea secundară a transformatoarelor de sudare trebuie să fie de cel puțin 60-65 V; tensiunea în timpul sudării manuale nu depășește de obicei 20-30 V.

8 din partea inferioară a miezului 1 este înfășurarea primară 3, constând din două bobine situate pe două tije. Bobinele înfășurării primare sunt fixate nemișcate. Înfășurarea secundară 2, formată tot din două bobine, este situată la o distanță considerabilă de primar. Bobinele ambelor înfășurări primare și secundare sunt conectate în paralel. Înfășurarea secundară este mobilă și se poate deplasa de-a lungul miezului cu ajutorul șurubului 4 cu care este conectată și mânerului 5 situat pe capacul carcasei transformatorului.

Curentul de sudare este reglat prin modificarea distanței dintre înfășurările primare și secundare. Când mânerul 5 este rotit în sensul acelor de ceasornic, înfășurarea secundară se apropie de primar, fluxul magnetic de scurgere și rezistența inductivă scad, iar curentul de sudare crește. Când mânerul este rotit în sens invers acelor de ceasornic, înfășurarea secundară se îndepărtează de primar, fluxul magnetic de scurgere crește (rezistența inductivă crește) și curentul de sudare scade. Limite de reglare a curentului de sudare - 65-460 A. Conectarea în serie a bobinelor înfășurărilor primare și secundare permite obținerea de curenți mici de sudare cu limite de reglare de 40-180 A. Domeniile de curent sunt comutate de mânerul adus pe capac .

Orez. 22. Transformator de sudare:

dar - aspect; b - circuitul de control al curentului de sudare

Proprietățile unei surse de alimentare sunt determinate de caracteristica sa externă, care este o curbă de dependență între curentul (I) din circuit și tensiunea (U) la bornele sursei de alimentare.

Sursa de alimentare poate avea o caracteristică externă: în creștere, tare, în coborâre.

Sursa de energie pentru sudarea manuală cu arc are o caracteristică curent-tensiune în scădere.

Tensiunea în circuit deschis a sursei de alimentare este tensiunea la bornele de ieșire când circuitul de sudare este deschis.

Curent și tensiune nominală de sudare - curentul și tensiunea pentru care este proiectată o sursă de funcționare normală.

Întrebarea 2. Modalități de umplere a cusăturii de-a lungul secțiunii.

Conform metodei de umplere de-a lungul secțiunii cusăturilor:

cu o singură trecere, cu un singur strat (Fig. 23, a);

multi-pass multistrat (Fig. 23, b);

multistrat (Fig. 23, c).

Orez. 23. Suduri pentru umplerea secțiunii cusăturii

Dacă numărul de straturi este egal cu numărul de treceri de arc, atunci se numește o astfel de cusătură multistrat.

Dacă unele dintre straturi sunt efectuate în mai multe treceri, atunci cusătura multipass.

Cusăturile cu mai multe straturi sunt mai des folosite în îmbinările cap la cap, cu mai multe treceri - în colț și tee.

Pentru o încălzire mai uniformă a metalului de sudură pe toată lungimea sa, sudurile sunt efectuate:

strat dublu;

cascadă;

blocuri;

diapozitiv.

Toate aceste metode se bazează pe principiul sudării în trepte inverse.

Esența metodei stratului dublu constă în faptul că al doilea strat se aplică peste primul nerăcit după îndepărtarea zgurii de sudură: sudarea pe o lungime de 200-400 mm se efectuează în direcții opuse. Acest lucru previne apariția fisurilor fierbinți în cusătură la sudarea metalului cu o grosime de 15-20 mm, care are o rigiditate semnificativă.

Cu o grosime a tablelor de oțel de 20-25 mm sau mai mult, sudarea este utilizată pentru a preveni fisurile:

cascadă;

blocuri;

alunecare în cruce.

Umplerea unei cusături multistrat pentru sudare cu o glisă și o cascadă se realizează pe toată grosimea sudată la o anumită lungime a pasului. Lungimea treptei este selectată astfel încât metalul de la rădăcina sudurii să aibă o temperatură de cel puțin 200°C pe toată grosimea sudurii. În acest caz, metalul are o ductilitate ridicată și nu se formează fisuri. Lungimea treptei în sudarea în cascadă este de 200-400 mm (Fig. 24, a).

La sudarea în blocuri, o cusătură multistrat este sudată în etape separate, golurile dintre ele sunt umplute cu straturi pe toată grosimea (Fig. 24, b).

La imbinarea pieselor din oteluri intarite in timpul sudarii se recomanda folosirea sudarii bloc. Din oțelurile care nu se întăresc (cu conținut scăzut de carbon), este mai bine să efectuați sudarea în cascadă.

Orez. 24. Umplerea cusăturii de-a lungul secțiunii:

a - cascadă; b - blocuri

Orez. 25. Glisiera de sudare

Astfel, sudarea (umplerea canelurii) se realizează pe ambele părți ale glisierei centrale cu cusături scurte. Metoda în cascadă este o variație a metodei slide.

La sudarea prin metoda glisării (Fig. 25), primul strat se aplică pe o secțiune de 200-300 mm, după curățarea lui de zgură, se aplică un al doilea strat, de 2 ori mai lung decât primul. Apoi, retrocedând de la începutul celui de-al doilea strat cu 200-300 mm, se depune al treilea strat etc.

3. Sarcină. Explicați efectul sulfului și fosforului asupra calității sudurii.

Sulful și fosforul sunt impurități nocive din oțel și fontă. Cantitatea excesivă a acestora determină formarea de fisuri în sudură. Sulful provoacă fisuri în starea fierbinte a cusăturii (fenomenul de fragilitate roșie), fosfor - în starea rece (fenomenul de fragilitate la rece).

Pentru un sudor începător, este foarte important să stăpânească abilitățile de a lovi un arc. Arcul este aprins prin atingerea scurtă a capătului electrodului cu piesa de prelucrat sau prin lovirea capătului electrodului de suprafața metalică (Fig. 64).

Arcul este „ghidat” în așa fel încât marginile pieselor care urmează să fie sudate să fie topite odată cu formarea cantității necesare de metal depus și a unei anumite forme de sudură. Principalele, cele mai utilizate metode de deplasare a capătului electrodului în timpul RDS sunt prezentate în fig. 65.

Există diferite moduri de a face cusături de-a lungul lungimii și secțiunii. Alegerea metodei de realizare a cusăturilor este determinată de lungimea cusăturii și de grosimea metalului de sudat. În mod convențional, cusăturile de până la 250 mm lungime sunt considerate scurte, 250-1.000 mm lungime sunt medii, iar mai mult de 1.000 mm sunt lungi (Fig. 66).

Orez. 64. Metode de aprindere cu arc cu un electrod acoperit consumabil: dar– contactul electrodului în punct; b- lovirea capătului electrodului pe suprafața metalică

Orez. 65. Principalele modalități de a muta capătul electrodului cu RDS: a, b, c, d - cu cusături obișnuite; e, f, g - pentru cusături cu încălzire sporită a marginilor

Orez. 66. Metode de cusătură: dar- sudarea cusăturilor „pe trecere”; b– sudarea cusăturilor de lungime medie; în– sudarea cusăturilor în pas invers; d, d– sudarea cusăturilor lungi

Cusăturile scurte de-a lungul lungimii sunt de obicei sudate „pe trecere” (Fig. 66, dar). Cusăturile de lungime medie sunt sudate de la mijloc la margini (Fig. 66, b) sau în sens invers (Fig. 66, c). Cusături lungi o singură trecere articulațiile cap la capși prima trecere cusături cu mai multe treceri se sudează de la mijloc la capete în treaptă inversă (Fig. 66, d), iar în îmbinări cu suduri de filet tot de la mijloc la capete în treaptă inversă (Fig. 66, e).

Sudarea în trepte inversă este cea mai eficientă metodă pentru reducerea tensiunilor reziduale și a deformațiilor.

Cusătura anterioară se răcește la o temperatură de 200-300 °C. În timpul răcirii, concomitent cu o scădere a lățimii cusăturii, decalajul inițial extins scade și el, motiv pentru care deformațiile reziduale devin minime.

La sudarea sudurilor cap la cap sau filet de secțiune transversală mare, cusătura se realizează în mai multe straturi (Fig. 67). Mai mult, fiecare strat al părții mijlocii și superioare a cusăturii poate fi realizat atât într-o singură trecere (Fig. 67, a), cât și în două sau mai multe treceri (Fig. 67, b).

Din punctul de vedere al reducerii deformațiilor reziduale, este de preferat sudarea într-o singură trecere. Dacă lățimea cusăturii ajunge la 14-16 mm, atunci metoda cu mai multe treceri de sudare a cusăturii este mai des utilizată.

La sudarea metalului gros (> 15 mm), executarea fiecărui strat „per trecere” este nedorită. Această metodă duce la deformații semnificative și la formarea de fisuri în primele straturi, deoarece primul strat are timp să se răcească. Pentru a preveni formarea fisurilor, umplerea canelurilor în timpul RDS trebuie efectuată prin metoda în cascadă sau „alunecare”. În acest caz, fiecare strat ulterior este suprapus peste stratul anterior care nu a avut încă timp să se răcească, ceea ce face posibilă reducerea tensiunilor și deformațiilor de sudură. Schemele de umplere a canelurilor prin metoda în cascadă și „alunecarea” sunt prezentate în fig. 68, a, b.

![]()

Orez. 67. Cusături stratificate: dar- cusătură multistrat sudată, realizată într-o singură trecere; b- cusătură multistrat, realizată în mai multe treceri; I-IV- numarul de straturi de suduri; 1-7 - numărul de treceri.

Orez. 68. Schema de umplere a canelurilor cu

RDS de metal gros: dar– metoda cascadei; b- metoda de umplere a tăieturii cu o „alunecare”

Cu metoda în cascadă de umplere a cusăturii, întreaga cusătură este împărțită în secțiuni scurte de 200 mm și fiecare secțiune este sudată folosind această metodă. La terminarea sudării primului strat al primei secțiuni, fără oprire, se continuă execuția primului strat în secțiunea adiacentă. În acest caz, fiecare strat ulterior este suprapus pe metalul stratului anterior care nu a avut timp să se răcească.

Sudarea „alunecare” este un fel de metodă în cascadă și este efectuată de doi sudori în același timp, de la mijloc până la margini. Ambele metode de realizare a unei cusături sunt sudarea în trepte inversă nu numai pe lungime, ci și de-a lungul secțiunii transversale a cusăturii.

Înainte de a continua cu sudarea, este necesar să vă familiarizați cu documentația tehnică. Procesul de fabricație al oricărui design este prezentat în harti tehnologice Oh. Pe lângă hărțile tehnologice la proces tehnologic se ataseaza desenele produsului: vedere generala si detalii cu explicatiile si specificatiile necesare. Vederea generală indică denumirile sudurilor. În RDS de oțeluri cu conținut scăzut de carbon, în funcție de caracteristicile de rezistență ale metalului, electrozi cu acoperire rutilă tipurile E42 și E46, de exemplu, ANO-6, ANO-4 etc. Pentru sudarea structurilor critice din oțel, se folosesc electrozi cu un strat de bază de tip E42A și E46A, de exemplu: UONI-13/45, SM-11, E-138/45N și altele

Întrebări de test:

1. Cum diferă sudurile în lungime?

2. Ce oferă sudarea în spate?

3. Care sunt metodele de sutura la sudarea metalului gros?

4. Ce electrozi se folosesc pentru RDS de oțeluri moale?

Cusăturile de sudură sunt împărțite în funcție de o astfel de caracteristică precum lungimea. În acest sens, toate cusăturile pot fi împărțite în trei grupuri separate. Astfel, avem:

LAcusături scurte, 250-300 mm lungime;

W esti de lungime medie a carui lungime este de 300-1000 mm;

D cusături liniare, a căror lungime este de 1000 mm sau mai mult.

Toate cele trei categorii au propriile lor caracteristici și, prin urmare, sunt sudate în felul lor. Deci, de exemplu, cusăturile scurte sunt sudate de la început până la sfârșit într-o singură direcție. Cusăturile din mijloc sunt sudate în mai multe secțiuni. În acest caz, lungimea secțiunii este aleasă astfel încât doi, trei, patru electrozi să poată fi fierți complet pe ea. Sudarea secțiunilor începe în centrul cusăturii și se efectuează de la mijloc până la capete. Sau se întâmplă într-un mod invers treptat, adică de la o margine la alta.

Cusăturile lungi sunt utilizate pe scară largă în industrii precum construcția de rezervoare. Adică, în acele zone în care este necesară sudarea țevilor sau rezervoarelor cu diametru mare, lungime și așa mai departe. De exemplu, poate fi și domeniul construcțiilor navale. În astfel de cazuri, sudarea are loc, de regulă, într-o despicare, folosind metoda pasului invers.

De asemenea, destul de comună și caracteristică este sudarea metalelor de grosimi mari. De regulă, în aceste cazuri, se folosesc cusături multistrat, care se recomandă a fi sudate prin așa-numita metodă „deal” sau prin metoda în cascadă. În timpul sudării cu o „alunecare”, primul strat al cusăturii este aplicat într-o secțiune de aproximativ 200-300 mm lungime. După aceea, suprafața de lucru este curățată, îndepărtând scara și zgura, după care încep să aplice al doilea strat. Acest lucru se face în așa fel încât lungimea celui de-al doilea strat să fie de două ori mai mare decât lungimea primului. La final, retrocedând de la capătul celui de-al doilea strat, tot cu 200-300 mm, se aplică a treia cusătură de sudură. Astfel, se formează o cusătură de sudură, care se află pe ambele părți ale punctului central, folosind cusături scurte.

Metoda de sudare în cascadă este utilizată atunci când grosimea foilor sudate este mai mare de 25 mm, iar această metodă este o variație a metodei anterioare. Dacă aveți de-a face cu foi a căror grosime depășește 60 mm, atunci este mai indicat să utilizați aparate de sudat, care va informa firul electrodului despre mișcările transversale și alternative. Astfel, sudarea metalului gros este destul de laborioasă, folosind oricare metoda posibila sudare.