Sudarea care se gătește cu sârmă. Masini de sudat semiautomate si automate. Prețul dispozitivului

Tehnologia de sudare are diverse direcții și subspecii, printre care un loc special ocupă o mașină de sudură semiautomată fără gaz. Să încercăm să ne dăm seama care este diferența față de un dispozitiv semiautomat convențional, precum și caracteristicile de lucru cu un astfel de echipament. De regulă, există două categorii de echipamente care au marcajul corespunzător - MIG-MAG, iar pentru prima opțiune (MIG) folosesc exclusiv mediul gaz inert. Pentru a doua opțiune, se folosește un mediu de dioxid de carbon. În general, firul de electrod obișnuit în acest caz va fi baza pentru asigurarea calității lucrari de sudare, adică să înlocuiască electrodul convențional și tradițional. Sârma de tip pulbere este introdus, de regulă, mecanic în orificiul de lucru finit al capului de sudare.

Echipamentul de sudare cu gaz inert este mai complex, mai scump și mai dificil de transportat decât echipamentul de sudare cu arc acoperit. Deoarece pistolul de sudură cu gaz inert trebuie să fie aproape de piesa de prelucrat, este mai dificil de sudat în locuri greu accesibile în comparație cu sudarea cu arc acoperit. Sudurile realizate prin sudare cu gaz inert pe oțeluri cu proprietăți de întărire sunt mai predispuse la fisurare deoarece nu există un strat de zgură care să reducă viteza de răcire metal de sudare, asa cum este cazul cu sudare cu arc acoperit.

Principiul de bază al funcționării unității de sudură fără umplere cu gaz

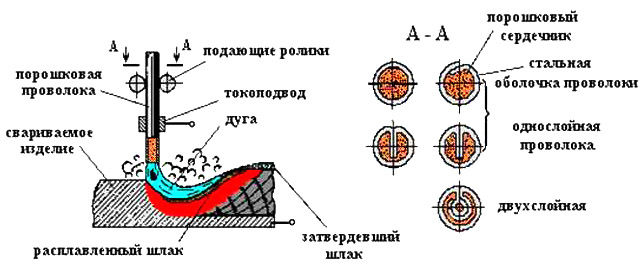

Pentru a înțelege cum funcționează o mașină de sudură semiautomată fără gaz, trebuie amintit că versiunea inertă a gazului va învălui doar bazinul tehnologic de sudare. În acest caz, va exista o izolare completă a categoriei topite de sârmă de tip filler, precum și a tuturor marginilor îmbinate ale pieselor și obiectelor care pot avea un impact negativ din contactul cu aerul, care conține nivelul necesar de oxigen. Întreaga funcție de protecție în tehnologia echipamentului unei mașini de sudură semi-automată fără gaz cu un fir cu miez de flux este atribuită dioxidului de carbon, care este eliberat doar din sârmă. În același timp, designul firului include o componentă de flux care conține CO2.

Sudarea cu gaz inert necesită o protecție suplimentară a fluxului de aer pentru a trimite ecranul cu gaz în afara zonei de sudare. Prin urmare, nu este potrivit pentru sudarea cu arc cu electrozi de exterior. Sudarea cu arc cu miez flux este o metodă de sudare cu arc în care căldura necesară pentru sudare este generată de un arc format între un electrod de sârmă cu miez flux și piesa de prelucrat. Protecția arcului și a zonei de sudare este asigurată de gazele generate ca urmare a arderii și separării substanței elementare în firul cu miez de flux sau cu ajutorul unui gaz protector, așa cum este cazul sudării cu gaz inert.

Schema tehnologică de bază funcționează după următorul principiu:

- În momentul de lucru al contactului cu suprafața metalică, apare principiul efectului unui arc electric din acțiunea firului de umplere.

- Un arc electric direct are ca efect topirea electrodului.

- Dioxidul de carbon, ca componentă independentă, este eliberat exclusiv din flux, în timp ce învelește bazinul de sudură cu un strat protector special.

Funcționarea unui dispozitiv de sudare cu un principiu semi-automat de acțiune fără gaz pe un fir cu miez de flux prevede utilizarea unui volum și a unei cantități suficiente de componente de flux, care în cele din urmă trebuie să elibereze cantitatea necesară de dioxid de carbon.

Procesul de sudare cu auto-închidere este similar cu ecranarea cu gaz în metoda de sudare cu electrozi acoperiți. Materialul de acoperire de pe electrozii acoperiți cauzează electrozi cu tijă plate și limitări de lungime. Cu toate acestea, în firele cu miez de flux, acest material de acoperire este sub forma unui fir înfășurat în jurul unui cordon, deoarece firul tubular se află în interiorul electrodului și poate fi alimentat în zona de sudare continuă.

Această metodă de sudare poate fi aplicată atât la sistemele de sudare semiautomate, cât și complet automate. Un dezavantaj al sudării cu miez de flux este că pe sudură se formează un strat de zgură, care este similar, dar puțin mai subțire decât cel al sudării cu arc acoperit. Cu toate acestea, astăzi sunt fabricate multe tipuri de electrozi de sârmă cu miez de flux care nu necesită îndepărtarea zgurii sau generează zgură.

Caracteristicile aparatului de sudura fara gaz

Pentru a ști ce aparat de sudură semiautomat să alegeți fără gaz, este necesar să indicați principalele aspecte pozitive ale funcționării unității, acestea sunt:

- Versiune compactă a părții principale a tehnologiei echipament de productie precum și lejeritatea acestuia.

- Opțiune accesibilă și economică. Tehnologia elimină complet necesitatea de a avea o butelie de gaz umplută în mod constant.

- Utilizarea largă a diverșilor electrozi cu o varietate de compoziții chimice, care ajută la realizarea unei cusături ideale pe suprafața metalică.

- Este posibilă modificarea caracteristicilor alimentării cu arc electric.

- Printr-o structură de protecție specială într-o mască (snap) de tip special, poate fi efectuat controlul necesar asupra punctului de livrare.

Există un dezavantaj semnificativ, acestea sunt acțiuni de aplicare limitate. echipament de sudură, raportat la locația la suprafață sudură. Cel mai adesea, această tehnologie este folosită pentru sudare de josîn poziție orizontală. De dragul adevărului, putem spune că această metodă este încă folosită pentru partea superioară lucrari de sudare, dar această operațiune poate fi efectuată numai de sudori experimentați și calificați. Amintiți-vă că lucrările pe tavan pentru tehnologia de sudare semi-automată fără gaz nu se efectuează dintr-un motiv simplu - dioxidul de carbon are un nivel de greutate mare în comparație cu aerul și CO2 părăsește zona de sudare fără a se depune la suprafață.

Deoarece electrodul nu este irosit, sudarea se realizează prin topirea metalului de bază sau folosind metal de sudură suplimentar. Sudarea se poate face in orice pozitie si este potrivita in special pentru sudarea materialelor subtiri. Oferă suduri foarte agresive și neporoase în sudarea prin trecere la rădăcină. Deoarece aportul de căldură este concentrat pe zona de sudare, piesa de prelucrat este ușor deformată. De asemenea, oferă o sudură lină și nu este necesară îndepărtarea cusăturilor.

Aceasta nu este o metodă economică pentru sudarea materialelor groase. Sudarea prin scufundare este o metodă de sudare cu arc în care căldura necesară pentru sudare este generată de un arc format între un electrod de scurgere și piesa de prelucrat. Stratul de pulbere de sudură cu arc, precum și metalul de sudură și metalul de bază din apropierea sudurii sunt protejate de pulberea de sudură topită. În sudarea prin scufundare, electricitatea trece printr-un arc și un bazin de sudură de metal topit și zgură topită. Electrodul termic cu arc formează un bazin de sudură, care umple cotul de sudură prin topirea pulberii topite și a metalului de bază.

Caracteristici ale sârmei pentru sudare semi-automată fără gaz

Dispozitivul oferă un set complet de fire speciale, inclusiv acoperite cu pulbere. Versiunea cu sârmă este reprezentată de un tub obișnuit de oțel, al cărui diametru este de aproximativ 0,8 mm, adică are versiuni similare, ca și principiul de funcționare, un dispozitiv semi-automat, în care gazul este utilizat ca componentă a aprinderii. a unui arc electric.

Pulberea de sudură, acționând ca element de protecție, reacționează și cu bazinul de sudură și dezoxidează metalul de sudură. Pulberile de sudură utilizate pentru sudarea oțelurilor aliate pot conține elemente de aliaj care compensează compoziție chimică metal de sudare. Sudarea prin scufundare este o metodă sudare automată. În unele aplicații de sudare cu arc subacvatic, doi sau mai mulți electrozi pot fi introduși simultan în cotul de sudură. Electrozii pot fi avansaţi în bazinul de sudură într-un arc dublu sau pot fi avansaţi secvenţial pe o distanţă suficientă pentru a întări individual bazinurile de sudură şi astfel se poate obţine o viteză mare de sudare şi o rată mare de acumulare a metalului.

În partea interioară a firului este o componentă de flux pulbere, care în structura sa seamănă cu materialul de acoperire utilizat pentru electrozii standard la scară industrială. În timpul procesului de încălzire, fluxul este complet ars, ceea ce asigură în cele din urmă componenta de protecție a norului de gaz în zona de lucru de sudare.

Aceasta este o metodă de sudare cu viteză mare de sudare și o rată mare de acumulare a metalului, care poate fi utilizată pentru sudarea pieselor plate și cilindrice, a țevilor de orice grosime și dimensiune și pentru sudarea sudurilor. Oferă suduri perfecte și elastice mecanic. Deoarece nu există stropi și luminile cu arc sunt invizibile, nivelul de protecție necesar pentru a proteja operatorul de sudură este mai mic. Este posibilă sudarea unghiurilor de îndoire de sudare spre deosebire de alte metode. Sudarea subacvatică poate fi efectuată atât în interior, cât și în exterior.

Pulberile de sudură prin scufundare sunt susceptibile la umezeala din aer, ceea ce provoacă pori în timpul sudării. Metalul de bază trebuie să fie plat și neted, iar metalul de bază trebuie să fie lipsit de ulei, rugină sau alte impurități pentru a obține suduri de înaltă calitate. Zgura trebuie îndepărtată din cusătură de sudură, iar în unele cazuri acest lucru poate fi dificil. La sudare cu mai multe treceri zgura trebuie îndepărtată după fiecare trecere pentru a preveni reziduurile de zgură. Metoda de sudare prin scufundare nu este potrivită pentru materiale cu o grosime mai mică de 5 mm, deoarece poate provoca oxidare.

Avantajele utilizării atât a sârmei, cât și a echipamentelor de sudare sunt următoarele:

- Nu este nevoie să folosiți o combinație de echipamente cu gaz consumatoare de energie și consumatoare de energie pentru sudare.

- Nu este nevoie să cheltuiți bani în mod constant butelii de gaz cu umplere cu gaz inert.

- Formarea excelentă și uniformă a cusăturii de sudură, care este asigurată de utilizarea sârmei acoperite cu pulbere.

- Caracteristici unice de formare convenabilă a caracteristicii necesare pentru un arc electric.

- O modalitate grozavă de a controla acțiunea, printr-un slot special din mască (nu este nevoie să vă acoperiți complet fața și ochii).

Procesul de realizare a lucrărilor de sudare semiautomată fără utilizarea gazului are principii și caracteristici comune cu cele tradiționale. gaz semi-automat proiectat pentru sudare.

Această metodă este potrivită pentru sudare cap la capși suduri de filet în spații plate și orizontale, cu excepția anumitor aplicații. În procesul sudare cu gaz Sudarea cu arc folosește un arc electric plasat între un electrod de sârmă consumabil și piesa de prelucrat.

În plus, există o variație a modului de pulverizare numită pulverizare. Transmisia de scurtcircuit are loc în cele mai mici intervale de curent și tensiune, rezultând o putere de sudură redusă. Este utilizat de obicei cu umplutură de sârmă cu diametru mai mic și produce un bazin de sudură relativ mic și ușor de controlat, care este potrivit pentru sudarea în afara poziției și îmbinarea secțiunilor subțiri. Cu toate acestea, aportul scăzut de căldură face ca angrenajul scurtcircuitat să fie susceptibil la defecte incomplete de fuziune, în special atunci când se sudează secțiuni groase sau în aplicații cu treceri multiple. suduri.

În timpul lucrărilor necesare, de foarte multe ori există o situație de scurgere bruscă a zgurii în bazinul de sudură în timpul lucrului din produsele fluxului încălzit, care este plină de o scădere a unor specificații suprafața cusăturii. Pentru a evita acest lucru, se recomandă să faceți suplimentar o cusătură, dar mai întâi va trebui să curățați versiunea anterioară. În acest fel, puteți obține o etanșeitate ridicată a suprafeței de îmbinare a locului de sudare.

Transferul globular are loc la niveluri mai mari de curent și tensiune decât transferul în scurtcircuit și este caracterizat prin picături mari, neregulate de metal topit. Deoarece gravitația este esențială pentru aruncarea și transportul picăturilor, transferul globular este în general limitat la sudarea într-o poziție plată.

Transmisia pulverizării are loc la cele mai înalte niveluri de curent și tensiune și se caracterizează printr-un flux foarte direcționat de picături fine de metal. Este un proces de transfer de căldură ridicat, cu rate de depunere relativ mari și este cel mai eficient pentru sudarea secțiunilor groase de material. Cu toate acestea, este util în principal doar în poziție plată, iar sarcina sa termică mare favorizează sudarea fisurilor la cald și formarea de faze secundare în microstructură, care pot degrada performanța.

Sârma cu miez are o structură fragilă, ceea ce duce la distrugerea întregii structuri cu o mișcare neglijentă.

Pentru a minimiza aceste riscuri, se recomandă utilizarea unui mecanism special cu un mod de compresie scăzut, aceasta va asigura fixarea fiabilă a firului cu caracteristicile speciale de rigiditate ale firului cu miez de flux în sine. În timpul funcționării, rețineți că învârtirile ascuțite ale furtunului sunt strict interzise, altfel nu veți obține efectul dorit de conectare cu suprafața materialului care este prelucrat.

Pistolul cu impulsuri este o variantă de transmisie a pulverizării extrem de controlată, în care curentul de sudare alternează între un curent de vârf ridicat în care apare pulverizarea și un curent de fond mai scăzut. Acest lucru are ca rezultat un proces stabil, cu diluție scăzută, la un curent mediu de sudare mult mai mic decât la pulverizare. Pulverizarea cu impulsuri oferă o putere de căldură mai mică în comparație cu pulverizarea, dar este mai puțin susceptibilă la defectele de fuziune incomplete care sunt comune în scurtcircuite.

Este util în toate pozițiile de sudare și pentru o gamă largă de grosimi de material. Utilizarea unei surse de alimentare de ultimă generație cu control sinergic și furnizarea de corecție a formei de undă este foarte utilă pentru pulverizarea în impulsuri. Aceste tehnologii avansate au facilitat utilizarea transferului de impulsuri răspândite, în care parametrii pulsului, cum ar fi curentul pulsului, lățimea impulsului, curentul de fond și frecvența pulsului sunt incluși în sistemul de control și legați de viteza de alimentare a firului.

În plus, se recomandă să respectați cu strictețe polaritatea necesară de-a lungul suportului atunci când conectați dispozitivul la masă. Elementul minus trebuie conectat direct la suport, în timp ce elementul plus este conectat direct la piesa de prelucrat. LA ciclu de producție această opțiune a primit numele de lucru printre sudori și profesioniști - „conexiune directă”. Acest efect de conectare trebuie respectat cu strictețe și fără greș, deoarece în procesul de lucru ar trebui să existe căldură topirea, care va avea ca rezultat formarea unui nor care să asigure funcția de protecție a suprafeței tratate a cusăturii. În procesul de lucru, respectăm în mod obligatoriu toate cerințele de siguranță, incendiu și securitate electrică.

Atunci când este utilizat singur, heliul creează un arc instabil, stropi excesive și suduri care pot deveni excesiv de fluide, dar atunci când este adăugat la argon, oferă un bazin de sudură mai fin care îmbunătățește umezirea și creează o sudură plată. Acești aditivi creează o suprafață foarte oxidată și contribuie la porozitatea metalului de sudură, suprafețele neregulate ale talonului și defecte de fuziune incomplete. În timpul unui scurtcircuit, adăugarea de heliu în argon ajută la evitarea sudurilor excesiv de convexe care pot duce la defecte de fuziune incomplete.

Video: tehnologie de sudare semi-automată fără gaz

În procesul de asamblare a structurilor din metale neferoase și feroase, se folosește o mașină de sudat semiautomată fără gaz pe un fir cu miez de flux.

Pentru transferul prin pulverizare se pot obține rezultate bune cu amestecuri de argon pur sau argon-heliu. Adăugarea de heliu este de obicei necesară pentru pulverizarea cu puls, deoarece îmbunătățește foarte mult umezirea. Deoarece argonul și heliul sunt gaze inerte, suprafața acoperită este de așteptat să fie strălucitoare și strălucitoare cu oxidare minimă. În acest caz, nu este necesară șlefuirea între treceri în sudarea cu mai multe treceri. Cu toate acestea, poate fi observată o oarecare oxidare sau „funingine” pe suprafața sudurii.

Principiul de funcționare a unor astfel de dispozitive este similar cu funcționarea dispozitivelor cu arc cu argon. Numai în cazul nostru, rolul unui gaz inert este jucat de flux - învelișul firului de umplere, care eliberează dioxid de carbon atunci când este ars în arcul de sudare.

Sudare semiautomată fără gaz - proiectare și schemă de lucru

Proiectarea unei mașini de sudură semi-automată constă din trei unități: un generator de arc (transformator sau invertor), un transportor de sârmă de umplere și o unitate de control care sincronizează funcționarea tuturor părților unității.

Debitele prea mici nu protejează în mod adecvat sudura, în timp ce debitele excesiv de mari pot afecta stabilitatea arcului. Dacă protecția împotriva spălării inverse nu este posibilă, partea rădăcină a sudurii trebuie împământătă după sudare pentru a îndepărta tot metalul de sudare oxidat și orice defecte de sudare. Daca este necesar îmbinare sudata poate fi umplut pe ambele părți.

Pentru vizibilitate poate fi necesară o abatere foarte ușoară de la perpendiculară. Dacă pistolul este poziționat prea departe de perpendiculară, oxigenul din atmosferă poate fi atras în zona de sudură și poate contamina bazinul de sudură topit. Un pistol de sudură răcit cu apă este întotdeauna recomandat pentru sudarea prin pulverizare și curenți mai mari de sudare sunt utilizați în orice moment.

Firul intră furtun flexibilîn suport și în contact cu piesa de sudat forme arc electric. Materialul de umplutură se topește în arc, eliberând dioxid de carbon atunci când fluxul arde. Dioxidul de carbon izolează bazinul de sudură de oxigenul atmosferic și previne topirea excesivă a pieselor de îmbinat.

Transportorul de sârmă asigură o alimentare continuă cu material de umplutură. Iar generatorul asigură stabilitatea arcului de ardere între electrodul fuzibil (sârmă) și partea de structură metalică.

O căptușeală uzată sau murdară poate duce la alimentarea neregulată a firului, ceea ce duce la instabilitate a arcului sau provocând blocarea umpluturii, denumită „cuib de pasăre”. Se recomandă ca îndoirile ascuțite ale cablului pistolului să fie menținute la minimum. Dacă este posibil, alimentatorul de sârmă trebuie poziționat astfel încât cablul pistolului să fie aproape drept în timpul sudării.

Din punct de vedere istoric, procesele industriale de sudare au îmbinat metalele prin suprafața umpluturii prin sudarea metalelor de bază. Procese care pot fi implementate pe bază semi-automată pentru industria procesele de sudare, cum ar fi gazul sudare cu arc, sudarea cu arc scufundat, sudarea cu arc cu miez de flux și sudarea cu zgură electrică există de mulți ani.

Ca rezultat, cu ajutorul unui dispozitiv semi-automat, este posibil să se efectueze nu numai lipirea la fața locului, ci și o cusătură liniară de până la 40 de metri lungime.

Caracteristicile de funcționare ale mașinilor de sudat semiautomate

Pentru majoritatea semi-automate aparate de sudat lucrul pe sârmă cu miez de flux se caracterizează prin următorii parametri de funcționare:

Pentru majoritatea semi-automate aparate de sudat lucrul pe sârmă cu miez de flux se caracterizează prin următorii parametri de funcționare:

- Diametrul firului - de la 0,5 la 2 milimetri.

- Curent de sudare - de la 35 la 100 sau mai mulți amperi.

- Putere - de la 1,5 kW și mai mult.

Putere curent de sudare reglate de reostatele unitatii de control. Diametrul firului este selectat în funcție de condițiile de sudare (grosimea pieselor de îmbinat, tipul de material etc.). Puterea dispozitivului afectează performanța și prețul, crescând ambii parametri în mare măsură.

Sudarea cu o mașină semiautomată

Sudarea semiautomată fără gaz nu diferă de cea clasică proces cu arc. Adică trebuie să porniți mașina, să obțineți un arc (prin contact cu piesa de prelucrat) și să începeți să sudați piesele.

Cu toate acestea, aplicația fir de flux impune unele restricţii asupra procesului de sudare.

Deci, din cauza fragilității firului cu miez de flux, va trebui să manevrezi suportul cu mare atenție, fără a face mișcări bruște și fără a îndoi furtunul de alimentare în unghiuri ascuțite.

În plus, dioxidul de carbon generat în timpul arderii fluxului obligă la abandonarea complexului cusături de tavan. da si cusături verticale un astfel de aparat „produce” cu oarecare dificultate. Dar cu cusături orizontale tipul inferior nu este nicio problemă.

De asemenea, este foarte important să respectați polaritatea atunci când conectați catodul și anodul. La urma urmei, puterea maximă ar trebui transmisă titularului și cheltuită pentru topirea firului.