Elemente structurale ale muchiilor de tăiere pentru sudare. Proces tehnologic de sudare manuală cu arc

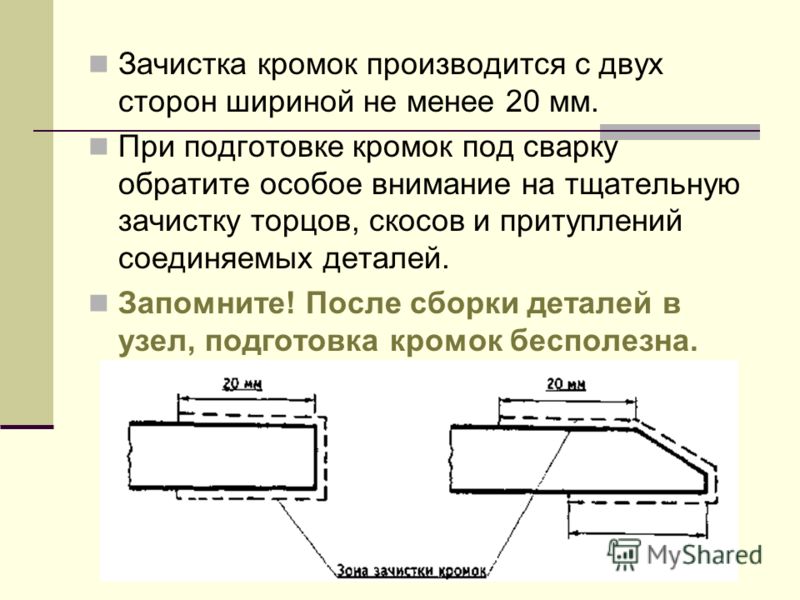

Tăierea marginilor se efectuează pe ambele părți cu o lățime de cel puțin 20 mm. La pregătirea marginilor pentru sudare, acordați o atenție deosebită curățării temeinice a capetelor, teșirilor și tociturii pieselor de îmbinat. Tine minte! După asamblarea pieselor într-un nod, pregătirea marginilor este inutilă.

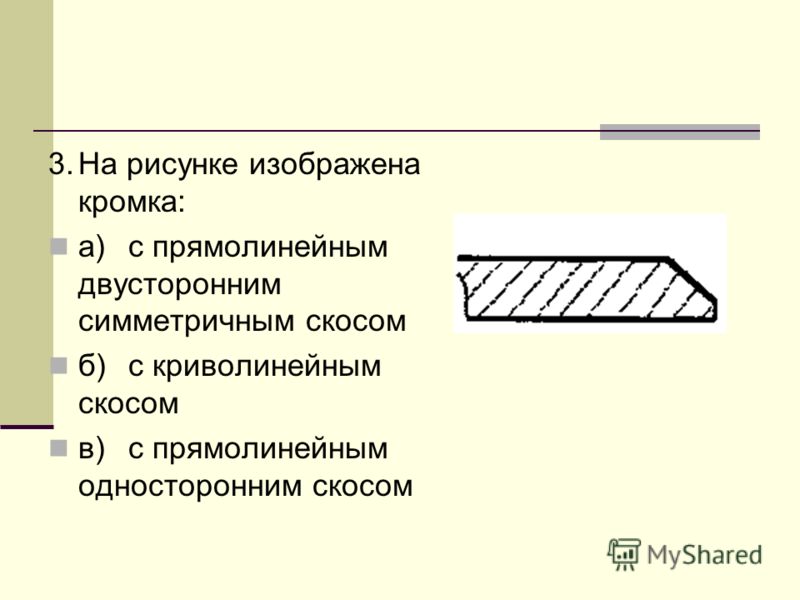

Esența pregătirii muchiilor de tăiere pentru sudare O parte a metalului este îndepărtată la un anumit unghi (unghi de teșire) de-a lungul capătului îmbinat al plăcii. Marginea teșită O tăietură dreaptă, oblică a unei muchii care trebuie sudată. Unghi de teșire (in) colt ascutitîntre planul teşiturii marginii şi planul capătului.

Când scoateți metalul de la capătul plăcii, este imperativ să lăsați un tocit. Este necesar ca în timpul lipirii și sudării, topirea rapidă a marginilor ascuțite să nu creeze un spațiu larg care este dificil de sudat. Lipsa tocirii duce la formarea de arsuri în timpul sudării de-a lungul capului îmbinării sudate.

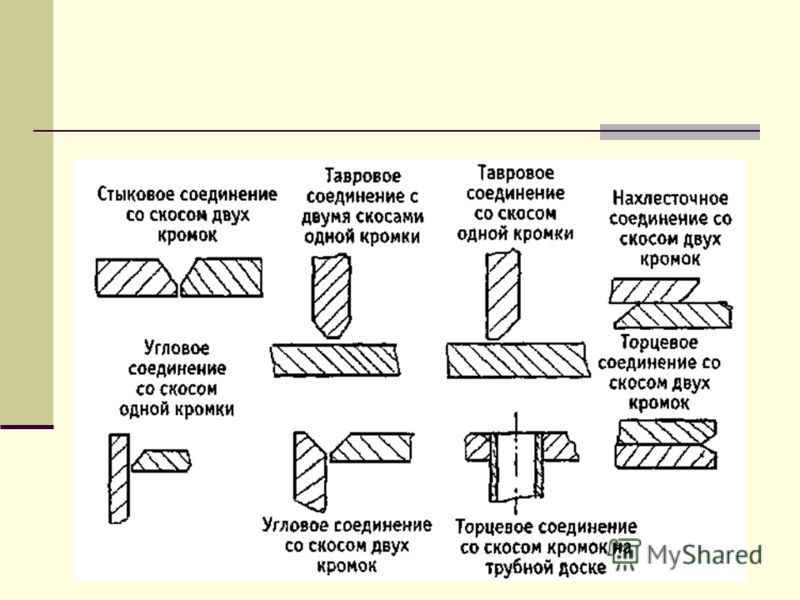

Forma tăieturii muchiei este caracterizată de unghiul teșirii lor, dimensiunea tocirii și decalajul dintre marginile sudate. Depinde de tipul îmbinării sudate (cap la cap, colț, tee, poală, capăt), grosimea elementelor sudate. Forma canelurii

Pentru manual sudare cu arc acoperit electrozi metalici pentru metal cu grosimea de până la 5 mm, de regulă, teșirea marginilor nu este necesară. Pe elementele cu o grosime începând de la 5 mm, de regulă, se realizează tăierea simetrică unilaterală a marginilor.Unghiul de tăiere a marginilor este de 6080 °.

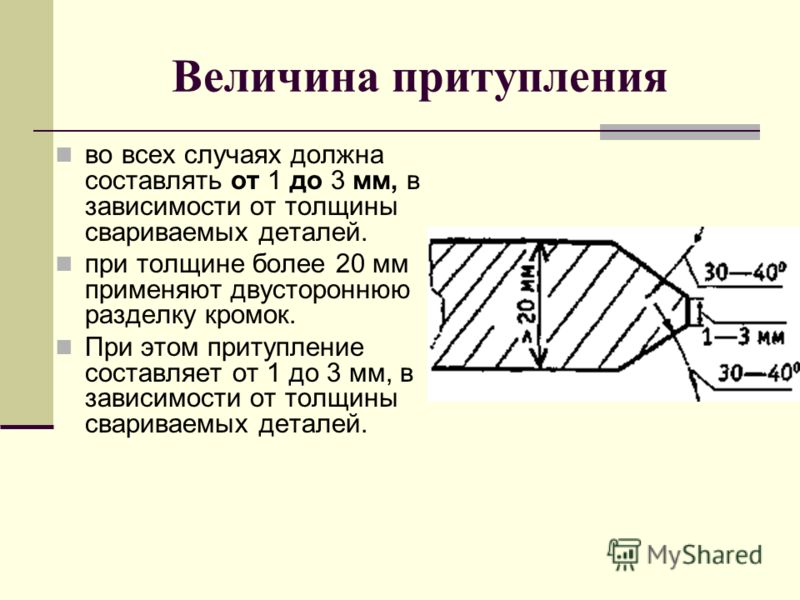

Valoarea de tocire în toate cazurile ar trebui să fie de la 1 la 3 mm, în funcție de grosimea pieselor care urmează să fie sudate. cu o grosime mai mare de 20 mm, se folosește tăierea pe două fețe a marginilor. În acest caz, tocirea variază de la 1 la 3 mm, în funcție de grosimea pieselor care urmează să fie sudate.

Modalități de tăiere a muchiilor pentru sudare: tăiere autogenă urmată de perfecţionare mecanică sau manuală. Tăiere mecanică cu foarfece urmată de finisare mecanică sau manuală. Prelucrare: pentru corpuri de revoluție, prelucrare de strunjire sau carusel, prelucrare pe mașină de alezat; pentru elemente rectilinii decupare mecanică, frezare, șlefuire pneumatică. Prelucrare manuala: taiere cu dalta si finisare cu pila.

Cel mai elementar lucru pe care trebuie să-l știe un sudor începător este modul în care piesele sudate se ating între ele. În funcție de situația de proiectare, conform regulilor GOST și SNiP, există tipuri diferiteîmbinări sudate după cum se arată în figura de mai jos. Acest lucru se aplică nu numai plăcilor, ci și unghiurilor, canalelor, țevilor, pătratelor și altor produse laminate.

Nici o singură producție de construcții mai mult sau mai puțin serioasă nu poate face fără utilizarea puterii mici și medii. În mai puține cazuri (când nu există acces la energie electrică), specii suduri sunt efectuate, ceea ce este mai rar din cauza volumului său mai mare.

In orice caz, nu este suficient sa cunosti si sa poti folosi un aparat de sudura pentru a suda anumite piese. Este important să știți ce tipuri de sudură sunt, adică cum să procesați marginile pieselor pentru îmbinarea lor, fixarea într-una sau alta poziție spațială si sudura in continuare.

De regulă, unul sau altul tip de îmbinare sudată este format folosind o unealtă electrică - o polizor cu două tipuri de roți: tăiere pentru metal și șlefuire unghiulară. Primul este destinat tăierii piesei la un unghi sau altul, al doilea - pentru prelucrare, suprafețele lor de tăiere, șlefuire, astfel încât să se potrivească perfect unul pe celălalt. În plus, eu însumi aparat de sudura capabil să lucreze în modul de tăiere.

În acest caz, ambele părți sunt conectate prin capete, care sunt pre-tratate în mod special, sau lăsate neprocesate. Depinde de grosimea metalului pieselor, a cărui îmbinare cap la cap ar trebui să fie realizată.

De asemenea, merită să acordați atenție (orezului) faptului că fața de capăt a unei singure părți poate fi prelucrată, ceea ce reduce consumul de metal, fir de sudura cu o grosime solidă a pieselor. În plus, tipuri articulațiile cap la cap poate fi prelucrat pe o parte pentru sudarea pe o singură față și pe ambele părți pentru sudarea pe două fețe.

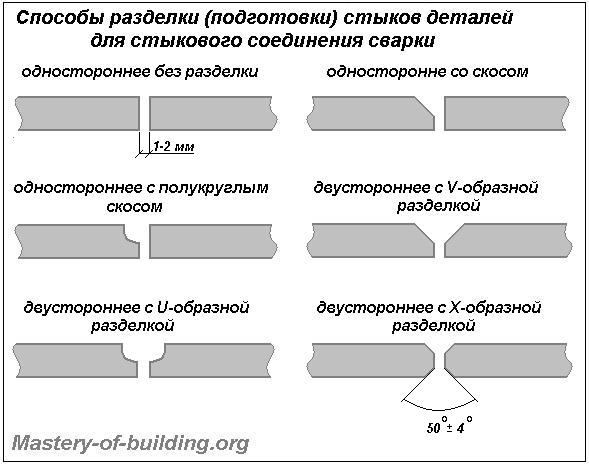

Conectare fără tăiere neprelucrat în niciun fel, este posibilă numai eliminarea crestăturilor, neregulilor și rugozității pentru a andoca cu un spațiu de cel mult 2 mm, conform cerințelor GOST. Se întâmplă unilateral și, respectiv, cu două fețe, concepute pentru îmbinările cap la cap sudate ale pieselor, a căror grosime a metalului nu depășește 4 mm și, respectiv, 8 mm.

Conexiune teșită efectuată în multe variante, așa cum se arată în fig. Poate fi o teșire uniformă / ovală unilaterală a marginii și o tăiere pe două fețe, așa-numita teșire în formă de V, în formă de U. Toate aceste tipuri de îmbinări cap la cap sunt utilizate pentru piese cu o grosime de metal de 4-25 mm cu un spațiu de 1-2 mm.

Conexiune cu tăiere pe două fețe are sens să se efectueze cu o grosime a piesei sudate de la 12 mm, deoarece de la această valoare se poate observa o scădere a consumului de material pentru sudare, metal. În același timp, sudarea îmbinărilor cap la cap în sine are loc mai rapid decât în cazul tăierii unilaterale a marginilor conform metodei în formă de V sau în formă de U, iar consumul consumabile de sudare se reduce de cel puțin două ori.

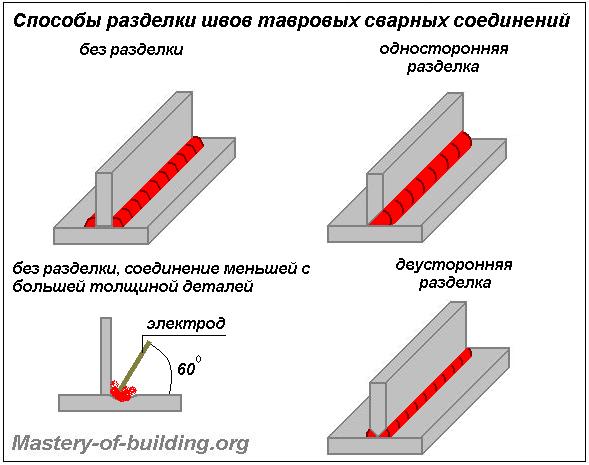

După cum puteți vedea, piesele au o poziție asemănătoare cu litera „T”, de aici denumită o conexiune în formă de T, în care o parte este perpendiculară pe a doua. Astfel, sudarea conectează suprafața marginii unei piese cu suprafața plană a celei de-a doua. În consecință, doar o singură piesă poate fi prelucrată prin tăiere, ca în figura de mai jos.

Conectare fără tăiere sudate pe ambele părți și utilizate pentru piese de aceeași grosime metalică, care nu depășește 10 mm. Nu se folosește nicio prelucrare specială a marginii părții situate perpendicular, doar șlefuire, dacă este necesar, pentru o potrivire perfectă a marginii în plan (depărtare de până la 2 mm). Este important de remarcat faptul că sudarea îmbinărilor în T fără canelură este diferită dacă partea perpendiculară (în poziție verticală) are o grosime mai mică decât cea de-a doua, învecinată orizontal. Pur și simplu, electrodul este plasat la un unghi de 60 de grade față de partea mai groasă, ceea ce contribuie la o topire mai mare a acestuia.

Conexiune divizată efectuate dacă este necesar cusătură puternicăși tee îmbinare sudata are o porțiune așezată perpendicular (în picioare), a cărei grosime a metalului este mai mare de 10 mm (cel puțin 8 mm). Poate fi tăiat atât pe o față, cât și pe două fețe, în timp ce marginea este tăiată drept, la un unghi de 45 de grade. Așadar, sudarea pieselor de grosime mare are loc în mai multe straturi până când totul în jurul spațiului de tăiere este umplut.

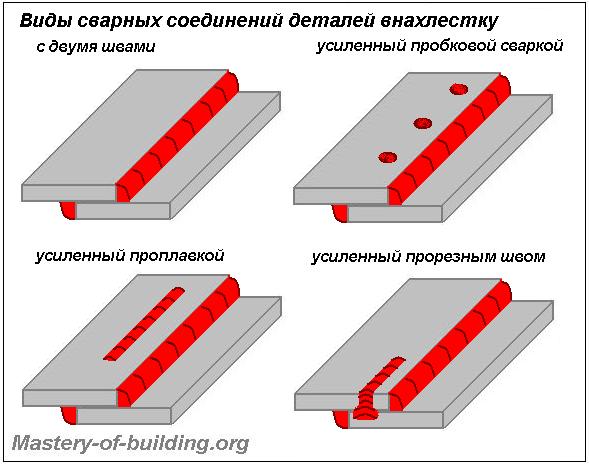

În cazul în care se face o suprapunere, o parte este situată pe cealaltă, sudarea are loc de-a lungul marginilor ambelor părți. În același timp, muchiile de tăiere nu sunt prevăzute tehnologic, ci doar pregătirea pentru o potrivire perfectă a unui plan la al doilea. Piesele sunt conectate prin două suduri care leagă marginile cu suprafețe plane mai apropiate.

Conexiune fără amplificare cel mai indicat este să se producă atunci când se suprapun piese cu o grosime de cel mult 10 mm. În acest caz, se realizează o cusătură dublă din motive de etanșare, adică astfel încât umiditatea să nu intre între suprapunere și să nu aibă loc un proces de coroziune îmbunătățit. Metoda de conectare în sine se numește „imbinare în poală cu cusături frontale”.

Conexiune consolidată se realizează cu cerințe speciale de rezistență, precum și cu o grosime mare a metalului produselor sudate. Figura prezintă o sudură prin suprapunere cu elemente de fixare de sudură suplimentare, care sunt obținute prin încălzirea părții inferioare și topirea părții superioare, precum și a celor care sunt tăiate în prealabil la sudare. Pe lângă elementele de fixare auxiliare, în cazuri rare pot fi executate și fără cusături frontale cu o grosime mică a produselor, dar în acest caz nu trebuie să contați pe o rezistență deosebită.

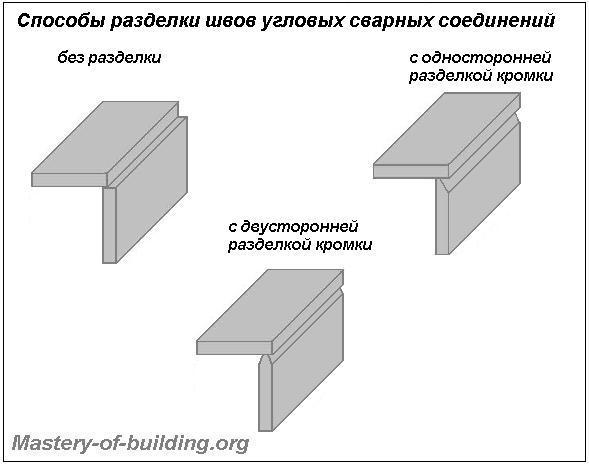

Această conexiune este oarecum asemănătoare cu tee-ul datorită poziționării perpendiculare piese sudate. La fel ca tee-ul, îmbinarea colțului este prelucrată doar pe o parte a marginii, a doua este implicată și în proces de sudare, dar nu este supusă tăierii, doar chiar și tăierii strict la 90 de grade și șlefuirea din bavuri, crestături etc., și alte defecte.

Conectare fără tăiere marginile, așa cum se arată în figură, este realizată cu piesa deplasată de sub cea de-a doua margine la nivel. în care Sudură conectează ambele capete din exterior, dar sudurile de filet pot fi, de asemenea, întărite suplimentar cu o a doua cusătură realizată din interiorul colțului. În acest caz, a doua cusătură sudează planurile interne ale pieselor, în timp ce consumul de material pentru sudare și timpul de sudare crește, dar se obține cea mai puternică îmbinare sudată.

Conexiuni împărțite marginile se folosesc in cazul pieselor cu grosimi mari, ca in cazul imbinarilor in te. Dacă se execută sudarea, este necesară tăierea marginii pe o singură față sau pe două fețe conexiuni de colt piese cu o grosime de la 8 mm la 25 mm. Cu tăierea unilaterală, iese o cusătură foarte adâncă, în legătură cu aceasta, sudarea se efectuează în 2-3-4 straturi. Sudarea în V pe două fețe este mult mai economică și mai rapid de produs în multe cazuri.

A fost un articol despre pregătirea și îmbinarea îmbinărilor sudate pentru sudarea manuală - cea mai mică bob în cunoașterea proceselor producție de sudare. Un subiect separat este modul în care tipurile de îmbinări și cusături sudate descrise mai devreme pot fi produse printr-unul sau altul tip de sudare.

Principalele avantaje ale îmbinărilor sudate sunt: economisirea metalului; reducerea complexității fabricării părților corpului; posibilitatea realizării structurilor formă complexă din piese individuale obtinute , .

Structuri sudate unele dezavantaje sunt de asemenea inerente: apariția tensiunilor reziduale; deformare în timpul sudării; slabă percepție a tensiunilor alternante, în special a vibrațiilor; complexitatea şi complexitatea controlului.

Tipuri de sudare

Se determină tipul îmbinării sudate aranjament reciproc elementele sudate şi forma de pregătire (tăiere) a marginilor acestora pentru sudare. În funcție de locația pieselor care urmează a fi îmbinate, se disting patru tipuri principale de îmbinări sudate: cap la cap, lap, colț și te (Figura 1).

Figura 1 - Principalele tipuri de îmbinări sudate

a - fund; b - suprapunere; in - tee; g - unghiular

Margini de tăiere pentru sudare

Marginile sunt tăiate în scopul pătrunderii complete a pieselor de prelucrat de-a lungul secțiunii, care este una dintre condițiile pentru rezistența egală a îmbinării sudate cu metalul de bază. Formele de pregătire a marginilor pentru sudare sunt prezentate în Figura 2, există în formă de V, K, X. După natura execuției, sudurile pot fi unilaterale și cu două fețe.

Figura 2 - Margini de tăiere pentru sudare

a - în formă de V; b - în formă de U; c - în formă de X; g - bilateral în formă de X

Teșirea marginilor se poate face într-o varietate de moduri. Cel mai grosier și mai ineficient dintre ele este tăierea marginilor cu o daltă manuală sau pneumatică. Cu această metodă, marginile marginilor sunt inegale. Marginile cele mai uniforme și curate se obțin atunci când sunt realizate pe tăiere specială a muchiei sau mașini de frezat. Utilizarea oxi-debitului, manual sau mecanizat, pentru teșire este cea mai economică. Zgura și depunerile rămase după tăierea cu oxicombustibil trebuie îndepărtate cu o daltă și o perie de oțel.

O atenție deosebită trebuie acordată curățeniei marginilor, deoarece suprafața contaminată a marginilor metalice duce la o penetrare slabă și la formarea de incluziuni nemetalice în sudură. Prin urmare, înainte de sudare, marginile, precum și zonele adiacente fiecărei margini la o lățime de 20-30 mm, trebuie curățate până la un luciu metalic de sol, rugină, ulei, vopsea și alți contaminanți. Detartrarea, indepartarea vopselei si uleiului se pot realiza direct cu flacara pistolului de sudura. În acest caz, scara rămâne în urma metalului, iar uleiul și vopseaua se ard. După încălzire cu flacără, suprafața este curățată cu o perie de oțel.

Tipuri de tăișuri ale pieselor sudate iar golurile dintre ele depind de grosimea metalului care se sudează, de metodele de sudare și de tipurile de suduri (cap la cap, file). Marginile de canelare și golul dintre margini trebuie să asigure o penetrare completă prin toată grosimea rosturilor. Proiectele pentru pregătirea (tăierea) marginilor pieselor care urmează a fi sudate și cusăturile efective ale îmbinărilor sudate sunt adoptate în conformitate cu instrucțiunile următoare standardele de stat: GOST - sudare manuală cu arc electric, cap la cap, colț (în unghi drept), îmbinări în tee și suprapuse; GOST - sudare manuală cu arc, conexiuni la unghiuri acute și obtuze; GOST - sudare automată și semiautomată cu arc scufundat, colț cap la cap (în unghi drept) și îmbinări suprapuse; GOST - sudare automată și semi-automată cu arc scufundat, conexiuni în unghi ascuțit și obtuz; GOST - sudare cu zgură electrică, cap la cap, colț și articulații tee; GOST - conexiuni electrice cu nituri.

Conform GOST, pentru sudurile efectuate sudare cu arcîntr-un mediu cu dioxid de carbon cu un fir cu un diametru de 0,8-1,2 mm, principalele tipuri de îmbinări sudate și lor elemente structurale este permis să se accepte conform GOST, adică ca în sudarea manuală cu arc.

La sudarea elementelor structuri de constructii cap la cap, cele mai frecvente sunt marginile cu caneluri simetrice în formă de U și X, precum și marginile fără caneluri. În formă de cupă, în formă de K, în formă de X asimetrică și alte tipuri de tăieturi sunt folosite mult mai rar.

Sudurile cap la cap fără caneluri au cel mai mic volum de metal depus și pot fi folosite atunci când sudura manuala pentru piese de până la 6-8 mm grosime, cu semi sudare automatăîn dioxid de carbon până la 10 mm și în sudarea automată cu arc submers - până la 30 mm. În sudarea cu zgură electrică, marginile pieselor de orice grosime nu sunt prelucrate și sudate cu un spațiu de 20-30 mm.

Canelură în formă de U este recomandată pentru sudarea manuală a pieselor cu grosimea de 8 până la 30 mm, pentru sudarea pieselor în mediu cu dioxid de carbon cu grosimea de 12-24 mm și pentru sudarea automată cu arc scufundat cu o grosime mai mare de 30 mm. mm. Canelura în formă de X este cu două fețe.

Canalul în U este utilizat pentru îmbinările care pot fi răsturnate în timpul sudării. Cu tăiere în formă de X suduri cap la cap au un volum mai mic de metal depus, iar prelucrarea unor astfel de muchii necesită mai multă muncă decât cu o canelură în formă de U.

Pregătirea marginilor pentru sudare suduri de filet se poate realiza si fara taiere si cu margini taiere. Atunci când se dezvoltă un proces tehnologic, modurile de sudare selectate corect sunt importante, deoarece ele determină în primul rând calitatea și productivitatea lucrari de sudare. Modul de sudare este caracterizat de forță și densitate curent de sudare, viteza de alimentare a sârmei și de sudare, numărul de straturi de sudură, tensiunea arcului. La dezvoltarea unui proces tehnologic trebuie determinate și consumabilele de sudare.

Pregătirea metalului pentru sudură include îndreptarea, marcarea și ungerea, tăierea și prelucrarea muchiilor, îndoirea la rece și la cald. Editarea se realizează în principal pe mașini și uneori manual. Produsele din tablă, benzi și profil sunt îndreptate pe role, care au cel mai adesea șapte sau nouă role.

Rolele sunt echipate cu două mese cu role pentru încărcarea și ieșirea din metal în timpul procesului de îndreptare. La îndreptare, foile sunt trecute prin role de 3 până la 5 ori.

Împreună cu editarea automată, editarea manuală este uneori utilizată. Acesta din urmă este produs pe plăci de îndreptare din fontă sau oțel prin lovituri de ciocan, baros și folosind o presă cu șurub.

Editarea oțelului unghiular se efectuează pe role de îndreptare unghiulară sau pe prese manuale cu șurub, iar grinzile în I și canalele pe prese de îndreptare antrenate sau manuale.

Marcare și ungere. În producția individuală, metalul îndreptat este furnizat pentru marcare, iar în producția de masă și în masă, este furnizat pentru ungere. Înainte de marcare și ungere, suprafața metalică este grunduită cu vopsea de cretă pe lipici.

La marcarea aceluiaşi tip de piese pentru masă şi producție în serie folosiți șabloane din metal sau placaj. Marcarea cu șabloane se numește basting. Ca instrumente pentru marcare și ungere servesc ca unelte pentru marcare și ungere servesc ca unelte pentru marcare și bătut servesc ca unelte pentru marcare și ungere sunt gălbetele din oțel călit, poansonele centrale, riglele și pătratele din oțel, busolele și calibrele de grosime din oțel, ciocanele, clemele, clemele, banda de măsurare din oțel etc.

Tăiere. Metalul este tăiat în semifabricate mecanic folosind foarfece și ferăstrău sau cu o flacără de oxi-combustibil. Tăierea mecanică se realizează în principal cu foarfece și este utilizată în principal pentru tăierea dreaptă a foilor de până la 20 mm grosime. Cele mai utilizate sunt foarfecele de ghilotină cu cuțite lungi de la 1 până la 3 m și foarfecele de presare cu cuțite de până la 700 mm lungime.

Pentru tăieri curbate cu grosimi de până la 6 mm se folosesc foarfece cu role cu cuțite circulare. Pentru tăieri rectilinii de grosimi mari și pentru tăieri curbate de grosimi peste 6 mm se folosește în principal tăierea manuală, semiautomată și automată oxicombustibil. Pentru tăierea la rece a tijelor de secțiuni rotunde și alte secțiuni se folosesc ferăstraie rotunde (circulare) dintate și cu frecare.

Prelucrarea marginilor pentru sudare. Prelucrarea și teșirea muchiilor pentru sudare se realizează mecanic la mașini de tăiat muchii și de rindeluit longitudinal sau cu o flacără de oxicombustibil. Cu o cantitate mică de muncă, uneori se folosește tăierea cu o daltă pneumatică. Îndoire. Îndoirea tablei, benzilor și benzilor late de metal se realizează pe role de îndoire a tablei cu trei și patru role. Îndoirea la rece primește foi cu margini pregătite și găuri tăiate de diametre mici. Îndoirea profilelor metalice se realizează pe prese de îndreptat și mașini de îndoit cu role. Se recomandă ca cea mai mică rază de îndoire admisă a oțelului în stare rece să fie egală cu de 25 de ori grosimea tablei sau înălțimea unui profil simetric. Dacă raza de îndoire la rece este mai mică de 25 de grosimi a oțelului forjat, atunci sunt posibile rupturi ale fibrelor exterioare.

Îndoirea grosimilor mari și îndoirea cociilor de diametru mic, cu o grosime medie a tablei, se realizează la cald în atelierele de forjare și presare. Piesele sunt încălzite la o temperatură de 1000--1100°C, la care metalul poate fi ușor deformat. Pregătirea marginilor pentru sudarea și tăierea găurilor mari se efectuează după îndoirea la cald.

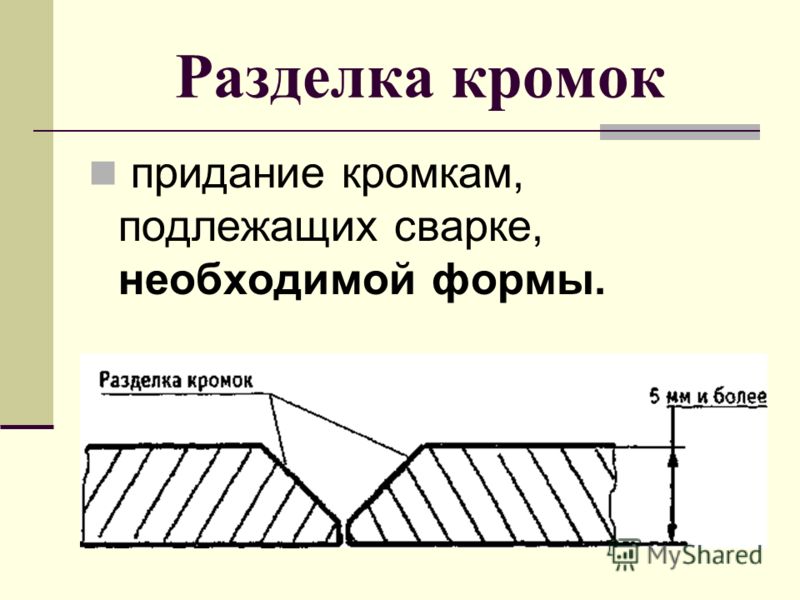

Margini de tăiere - dând muchiilor de sudat forma necesară.

Marginile de tăiere pentru sudare se realizează pentru a asigura:

Penetrare pe toata grosimea elementelor sudate;

Accesul sculei de sudură la rădăcina cusăturii.

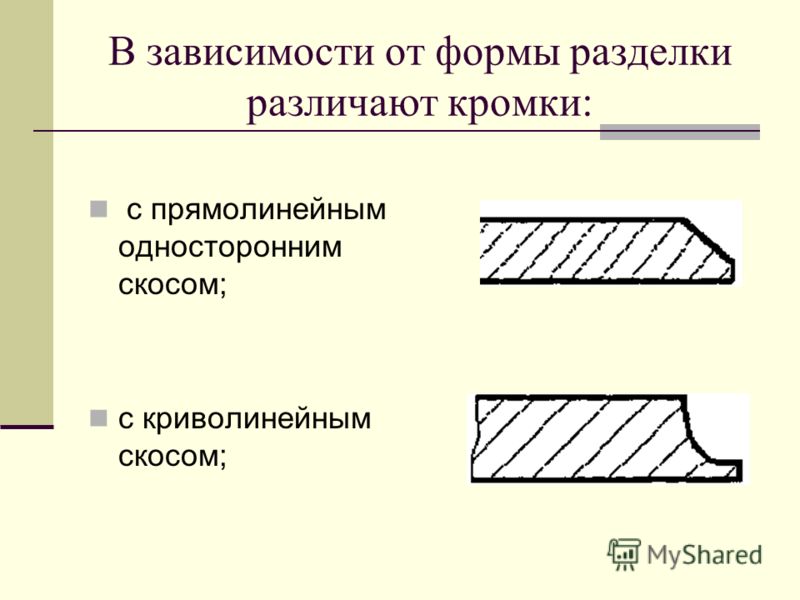

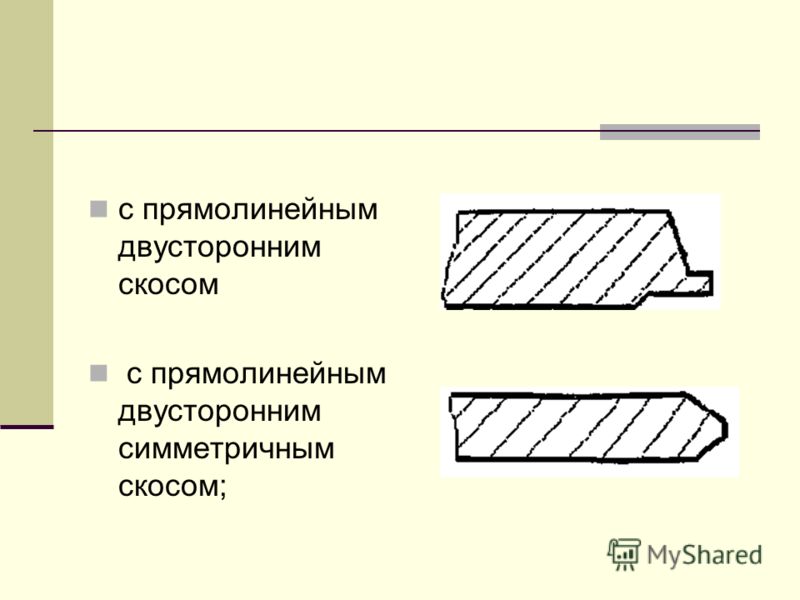

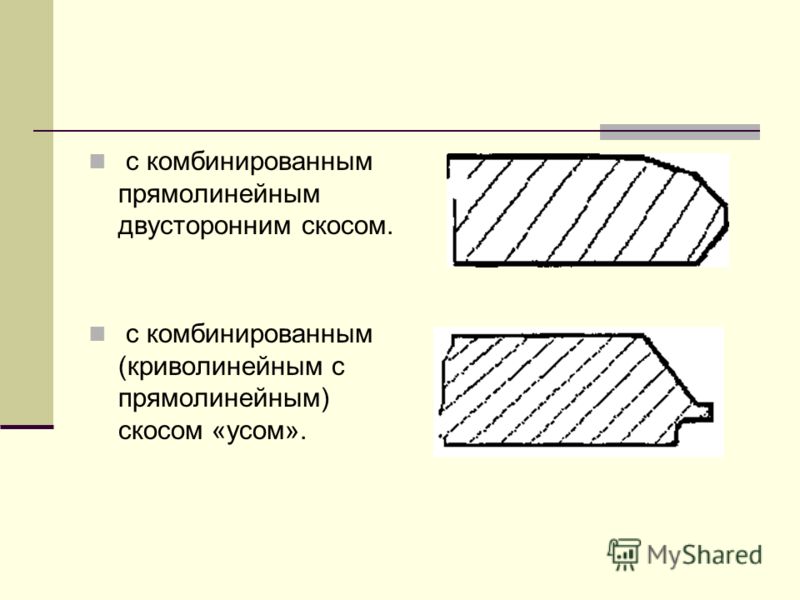

După forma muchiilor de tăiere pentru sudare, îmbinările sudate se disting fără muchii tăietoare, cu flanșă și cu muchii tăietoare pentru sudare. În plus, îmbinările sudate cu margini cu caneluri sunt împărțite în îmbinări sudate cu teșire unilaterală cu una sau două muchii (canelura unilaterală cu una sau două margini) și îmbinări sudate cu teșire pe două fețe cu una sau două muchii (două- canelura laterală cu una sau două margini).

Atunci când alegeți forma pregătirii marginii, trebuie luat în considerare faptul că cea mai economică este îmbinarea sudată fără margini teșite. În cazul tăierii marginilor, este mai ușor de efectuat în comparație cu tăierea în formă de U a marginilor cu o teșire dreaptă a marginilor (în formă de V, K, X). În comparație cu tăierea marginilor pe o singură față, cele cu două fețe în formă de K și X sunt mai avansate din punct de vedere tehnologic. Cu toate acestea, cu două fețe în formă de K și X pot fi implementate dacă unealta de sudură poate accesa ambele părți ale produsului.