Tipuri de suduri cap la cap. Cusături de sudură - tipuri și metode de aplicare

O îmbinare sudată este o îmbinare permanentă realizată prin sudare, constând din două părți și o sudură care le unește.

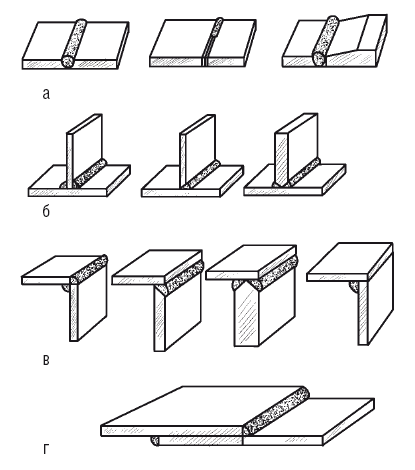

GOST 5264-80 stabilește principalele tipuri, elemente structurale și dimensiuni îmbinări sudate din oțeluri, precum și aliaje pe baze fier-nichel și nichel, realizate prin sudare manuală cu arc electrod metalic cu grosimea metalului sudat de până la 175 mm. Se stabilesc următoarele tipuri de conexiuni: cap la cap - condițional

denumire C, suprapunere - H, tee - Ti unghiular - U.

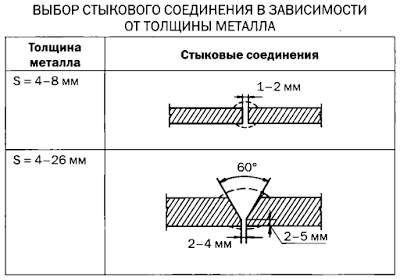

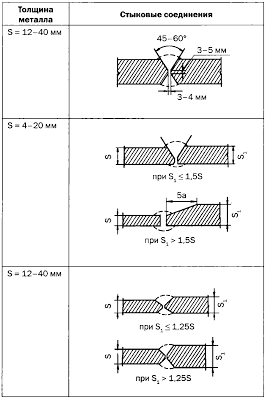

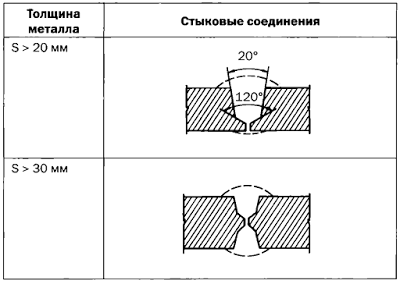

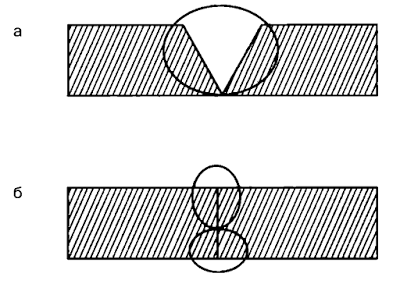

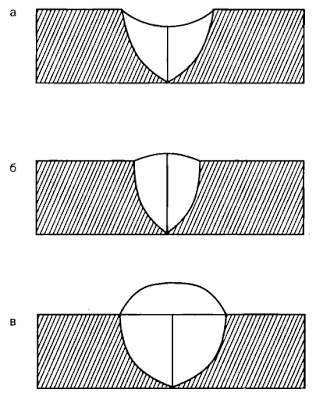

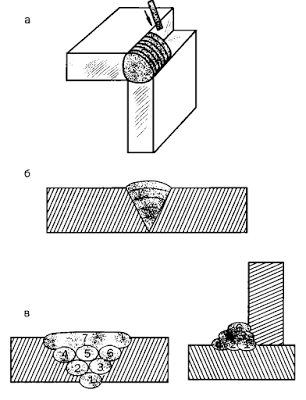

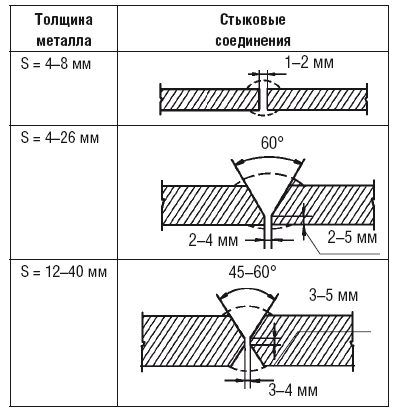

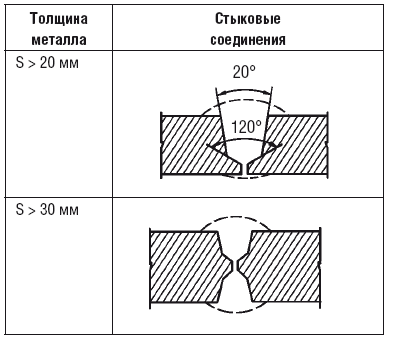

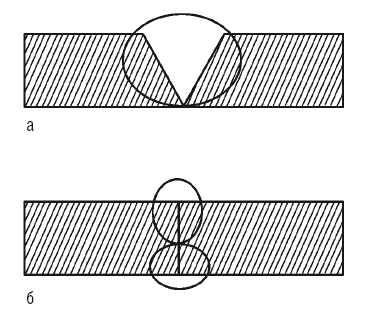

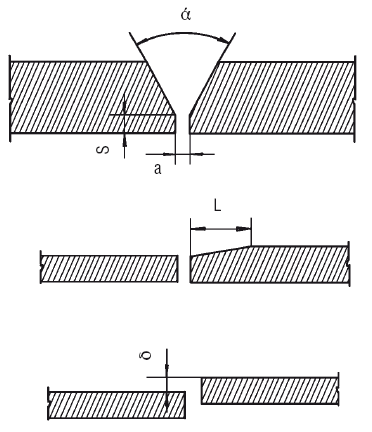

Îmbinările cap la cap sunt cele mai tipice îmbinări sudate în care capetele sau marginile pieselor de îmbinat sunt situate astfel încât suprafața unei piese să fie o continuare a suprafeței altei piese. Îmbinările cap la cap fără o teșire a marginilor sudate sunt utilizate la îmbinarea tablelor cu grosimea de până la 12 mm. Marginile foilor sunt tăiate în unghi drept cu planul tablei și, în timpul sudării, sunt poziționate cu un spațiu de 1 ... 2 mm. Foile de până la 4 mm grosime sunt sudate cu o cusătură pe o singură față, 2 ... 12 mm - cu o cusătură pe două fețe. Îmbinările cap la cap cu o canelură în formă de V sunt utilizate la sudarea metalului cu o grosime de 3 ... 60 mm. În același timp, tăierea marginilor poate fi una - și bilaterală. Pentru grosimi de metal de 15 ... 100 mm se folosește V-arr. aznuyu tăierea cusăturii cu o teșire curbată a uneia sau a ambelor margini. Îmbinările cap la cap cu tăierea marginilor în formă de X și K sunt utilizate la sudarea metalului cu o grosime de 8 ... 175 mm. În același timp, consumul de metal al electrodului și, prin urmare, de electricitate, este aproape jumătate față de tăierea în formă de V a marginilor. În plus, această canelură asigură o cantitate mai mică de deformare după sudare. Cu caneluri în formă de V și X, marginile sunt tocite pentru a preveni arderea metalului în timpul sudării.

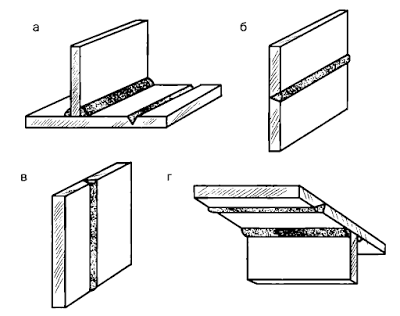

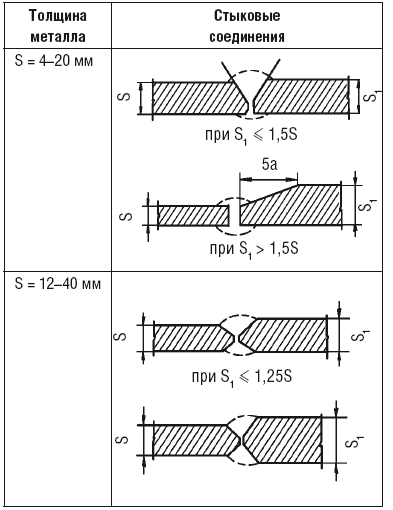

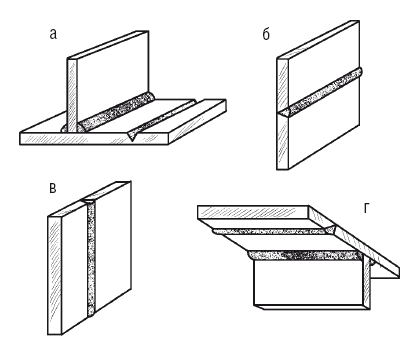

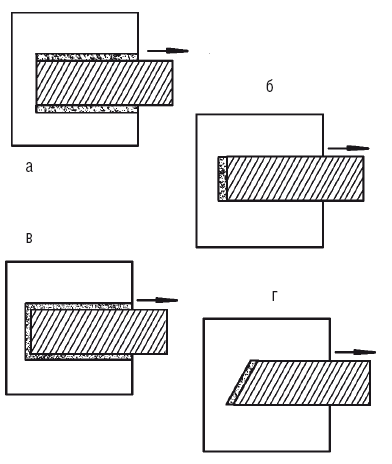

Îmbinările lap sunt utilizate pe scară largă la fabricarea diverselor structuri de constructii- stâlpi, catarge, ferme etc. Un element de legătură este suprapus peste altul. Cantitatea de suprapunere trebuie să fie de cel puțin două ori mai mare decât suma grosimilor marginilor sudate ale produsului. Suprafețele de sudat nu sunt prelucrate (fără a socoti curățarea marginilor). În timpul sudării, foile sunt sudate pe ambele părți pentru a preveni pătrunderea umezelii în golul dintre foile de sudat.

Îmbinări în T - îmbinări în care capătul unui element se învecinează cu suprafața altui element al structurii sudate la un anumit unghi (cel mai adesea în unghi drept). În funcție de scopul îmbinării și de grosimea metalului elementelor structurale, sudarea se poate efectua fără teșire, cu teșire pe una și două fețe a marginilor elementelor de legătură. A primi cusătură durabilă distanța dintre elementele sudate este de 2 ... 3 mm.

Îmbinările de colț se realizează atunci când elementele care urmează să fie sudate sunt situate într-un unghi drept sau arbitrar, iar sudarea se realizează de-a lungul marginilor acestor elemente pe una sau ambele părți. Îmbinările de colț sunt utilizate la sudarea diferitelor produse cutie, rezervoare și containere.

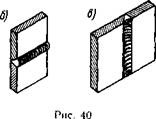

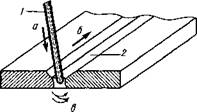

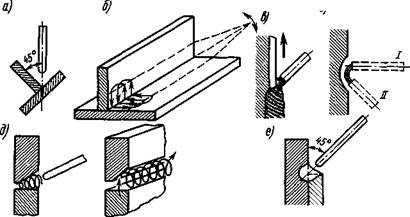

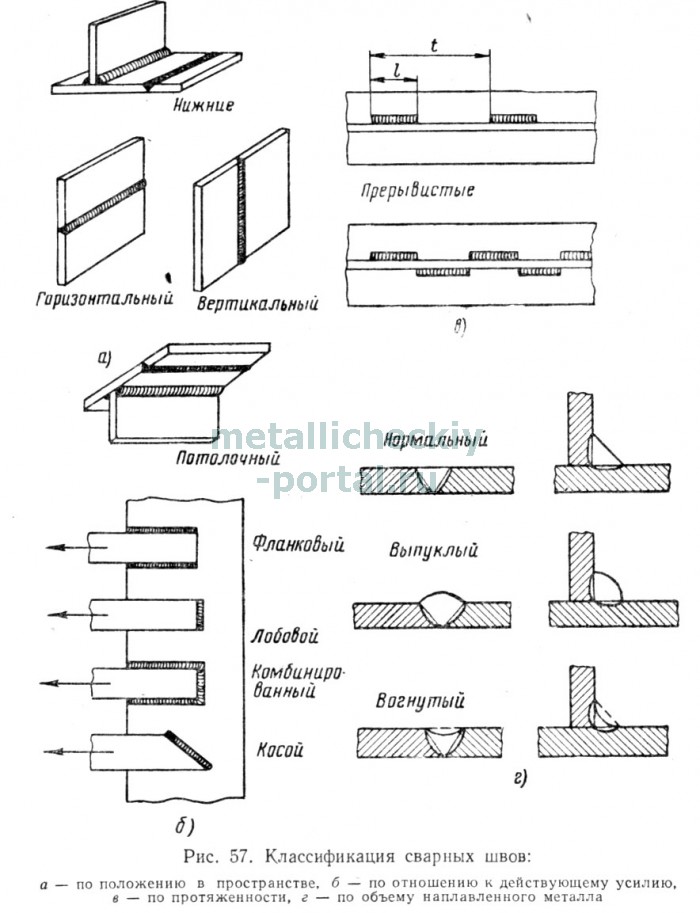

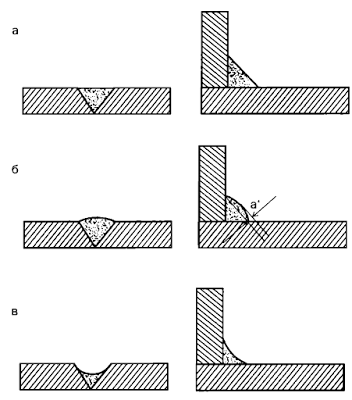

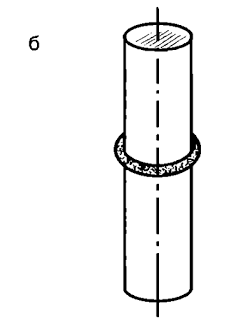

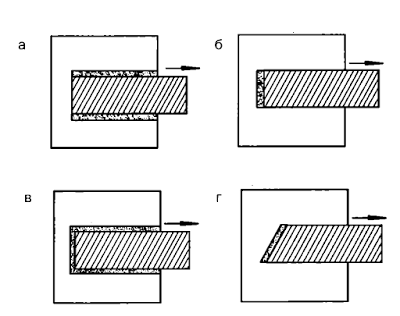

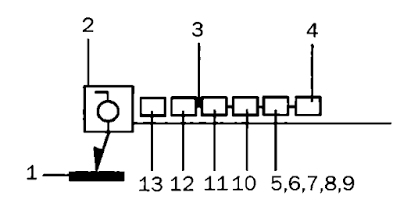

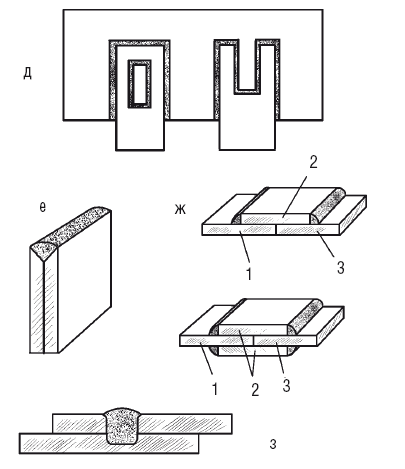

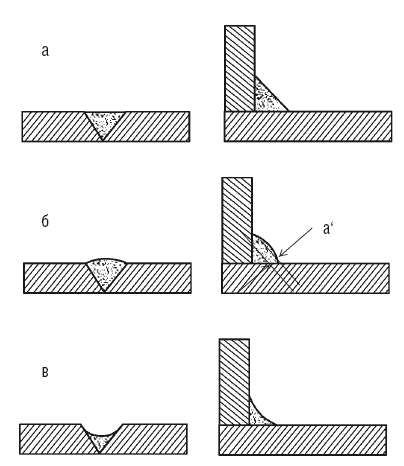

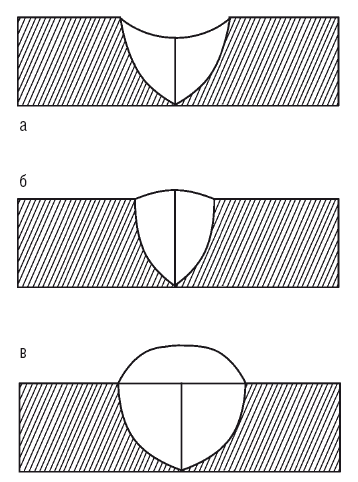

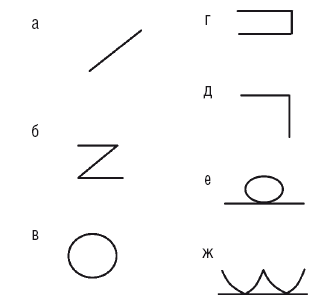

Sudurile se împart după următoarele criterii: după poziție față de forța care acționează (Fig. 39) - în flanc (a), frontal (b) și oblic (c); după poziție în spațiu (Fig. 40) - pe partea inferioară (a), orizontală (b), verticală (c) și tavan (d); după forma exterioară (Fig. 41) - în convex (a), normal (o) și concav (c); în lungime (Fig. 42) - în continuu sau continuu (a) și intermitent (b).

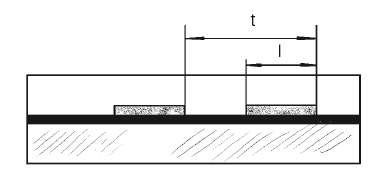

Cusăturile convexe au o secțiune mai mare și, prin urmare, se numesc armate. Cu toate acestea, o convexitate mare pentru cusăturile care funcționează sub sarcini alternative este dăunătoare, deoarece provoacă concentrarea tensiunilor în punctele de tranziție de la cusătură la suprafața piesei principale. Cusăturile concave, slăbite, sunt utilizate, de regulă, în îmbinările de colț; în articulațiile cap la cap nu sunt permise. Sudurile normale din secțiune corespund celor calculate și sunt acceptate ca tip principal de sudare. Cusăturile intermitente se folosesc dacă cusătura este iresponsabilă (sudarea gardurilor, pardoselii etc.) sau dacă, conform calculului de rezistență, nu este necesară o cusătură continuă. Sunt folosite pentru a economisi materiale, energie electrică și forță de muncă a sudorului. Lungimea I a secțiunilor sudate ale cusăturii intermitente este luată de 50 ... 150 mm, iar golurile sunt aproximativ de două ori mai mari. Distanța de la începutul cusăturii anterioare până la începutul cusăturii următoare se numește pasul de cusătură t.

Principalele tipuri de suduri: cap la cap și filet. Sudurile cap la cap sunt cusături ale îmbinărilor cap la cap. Unghi-

|

|

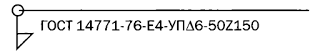

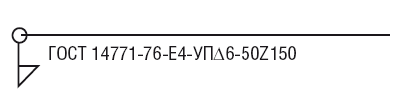

Cusăturile înalte, numite și cusături cu role, sunt cusături ale îmbinărilor de colț, tee și cusături. GOST 2.312-72 ESKD stabilește imagini și denumiri condiționate ale îmbinărilor sudate în documentele de proiectare ale produselor. Simbolul cusăturii este aplicat pe raftul liniei de ghidare desenată din imaginea cusăturii din față și sub raftul liniei de conducere desenată din imaginea cusăturii de pe verso. Pe fig. 43 prezintă un exemplu de desemnare a unei îmbinări cap la cap cu o teșire curbată de o margine, cu două fețe, realizată prin sudare manuală cu arc în timpul instalării produsului. Fotografiat din ambele părți. Rugozitatea suprafeței cusăturii pe partea din față este Rz20, iar pe partea din spate - #g40.

§ 15. Selectarea modului de sudare

și tehnica cusăturii

Pentru efectuarea unei suduri se determină în primul rând un mod de sudare care să asigure o bună calitate a îmbinării sudate, dimensiunile și forma stabilite, cu un consum minim de materiale, electricitate și forță de muncă.

Modul de sudare este un set de parametri care determină procesul de sudare: tipul de curent, diametrul electrodului, tensiunea n curent de sudare, viteza de mișcare a electrodului de-a lungul cusăturii etc. Principalii parametri ai modului manual sudare cu arc sunt diametrul electrodului și

Grosimea muchiilor sudate, mm<2 3...5

Diametrul electrodului, mm<2 3...4

La realizarea îmbinărilor de colț și tee se ia în considerare valoarea piciorului cusăturii: cu piciorul

3 ... 5 mm sunt sudați cu electrozi cu un diametru de 3 ... 4 mm și cu un picior de 6 ... 8 mm - cu electrozi cu un diametru

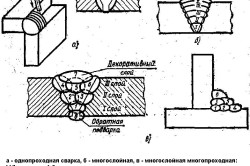

4 ... 5 mm. În sudarea în mai multe treceri a îmbinărilor cap la cap, prima trecere se efectuează cu un electrod cu un diametru de cel mult 4 mm; acest lucru este necesar pentru o bună penetrare a rădăcinii cusăturii în adâncimea canelurii.

|

1 GOST 5264-80-013 dNr.<> |

curent de sudare. Restul parametrilor se aleg in functie de marca electrodului, pozitia cusaturii sudate in spatiu, tipul echipamentului etc.

Diametrul electrodului se stabilește în funcție de grosimea muchiilor de sudat, de tipul îmbinării sudate și de dimensiunea cusăturii. Pentru îmbinările cap la cap s-au adoptat recomandări practice pentru alegerea diametrului electrodului în funcție de grosimea muchiilor de sudat.

6.. .8 9...12 13...15 16...20 >20

4.. .5 5...6 6...7 7...8 8...10

În funcție de diametrul electrodului selectat, se setează valoarea curentului de sudare. De obicei, pentru fiecare marcă de electrozi, valoarea curentă este indicată pe eticheta fabricii, dar o puteți determina și folosind formulele:

/ = (40...50) d3 cu ye = 4...6 mm; / = (20 + 6 d3) d3 cu d3<4 мм и йэ>6 mm

unde / - curent de sudare, A; ye - diametrul electrodului, mm.

|

|

Se corectează valoarea obținută a curentului de sudare, ținând cont de grosimea metalului și de poziția cusăturii sudate. Cu grosimea muchiei (1,3 ... 1,6) d, valoarea calculată a curentului de sudare este redusă cu 10 ... 15%, iar cu grosimea muchiei > 3d, aceasta este mărită cu 10 ... 15%. Sudarea cusăturilor verticale și de tavan se realizează cu un curent de sudare redus cu 10 ... 15% față de cel calculat.

Arcul de sudare este excitat în două etape. Puteți atinge piesa de sudat cu capătul electrodului și apoi îndepărtați electrodul de suprafața piesei de prelucrat cu 3 ... 4 mm, menținând arderea arcului format. De asemenea, este posibil să atingeți piesa de prelucrat cu o mișcare laterală rapidă și apoi să îndepărtați electrodul de suprafața piesei de prelucrat la aceeași distanță (conform metodei de lovire a chibritului). Atingerea electrodului cu produsul ar trebui să fie de scurtă durată, altfel acesta va fi sudat pe produs („îngheață”). Pentru a rupe electrodul „înghețat”, ar trebui să-l învârtiți brusc la dreapta și la stânga.

Lungimea arcului afectează semnificativ calitatea sudurii. Arcul scurt arde constant și calm. Oferă o sudură de înaltă calitate, deoarece metalul topit al electrodului trece rapid prin golul arcului și este mai puțin supus oxidării și nitrurării. Dar un arc prea scurt face ca electrodul să „înghețe”, arcul este întrerupt și procesul de sudare este întrerupt. Un arc lung arde instabil cu un șuierat caracteristic. Adâncimea de penetrare este insuficientă, metalul topit al electrodului este stropit și mai oxidat și nitrurat. Sudura este fără formă, iar metalul sudat conține o cantitate mare de oxizi. Pentru electrozii cu acoperire gros, lungimea arcului este indicată pe eticheta producătorului.

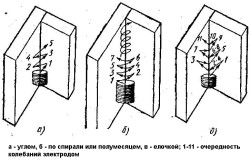

În procesul de sudare, la electrod sunt raportate următoarele mișcări (Fig. 44): a-în direcția axei electrodului 1 în zona arcului. Viteza de mișcare trebuie să se potrivească cu viteza de topire a electrodului pentru a menține constantă lungimea arcului; b - de-a lungul liniei cusăturii sudate 2. Viteza de mișcare nu trebuie să fie mare, deoarece metalul electrodului nu va avea timp să fuzioneze cu metalul de bază (lipsa de penetrare).La o viteză mică de mișcare, supraîncălzirea și arderea metale sunt posibile. Cusătura este largă și groasă. Performanța de sudare este scăzută; c - se folosesc mişcări oscilatorii transversale pentru a obţine o rolă lărgită cu lăţimea egală cu 3 ... 4 me. Mișcările transversale încetinesc răcirea metalului ghidat, facilitează eliberarea gazelor și zgurii și contribuie la cea mai bună fuziune a metalelor de bază și a electrodului și la producerea unei suduri de înaltă calitate. Craterul format la capătul suprafeței talonului trebuie sudat cu grijă.

Tehnica de realizare a sudurilor depinde de tipul si poziție spațială cusătură.

Cusăturile inferioare sunt cele mai convenabile pentru execuție, deoarece metalul topit al electrodului curge în crater sub acțiunea gravitației și nu curge din bazinul de sudură, iar gazele și zgura ies pe suprafața metalului. Prin urmare, ori de câte ori este posibil, sudați în poziția inferioară. Sudurile cap la cap fără margini teșite sunt sudate de-a lungul cusăturii margelei cu o ușoară lărgire. Este necesară o bună penetrare a marginilor sudate. Cusătura este realizată cu armare (convexitatea cusăturii este de până la 2 mm). După sudarea cusăturii pe o parte, produsul este răsturnat și, după ce a fost curățat bine de pete și zgură, cusătura este sudată pe cealaltă parte.

|

|

sudare suduri cap la cap cu o canelură în formă de V cu o grosime a muchiei de până la 8 mm este produsă într-un singur strat și cu o grosime mare - în două straturi sau mai multe. Primul strat este sudat cu o înălțime de 3 ... 5 mm cu un electrod cu un diametru de 3 ... 4 mm. Straturile ulterioare sunt realizate cu un electrod cu diametrul de 4...5 mm. Înainte de a suprafață stratul următor, este necesar să curățați cu grijă canelura cusăturii de zgură și stropi de metal cu o perie metalică. După umplerea întregii caneluri a cusăturii, produsul este răsturnat și este selectat un mic canal la rădăcina cusăturii, care este apoi sudat cu grijă. Dacă este imposibil să sudați cusătura pe partea din spate, prima cusătură trebuie sudată cu grijă. Sudurile cap la cap cu o canelură în X sunt efectuate în mod similar cusăturilor multistrat pe ambele părți ale canelurii. Sudurile de filet în poziția inferioară se realizează cel mai bine în poziția „barcă” (Fig. 45, a). În cazul în care produsul nu poate fi instalat în acest mod, trebuie avută o grijă deosebită pentru a asigura o bună pătrundere a rădăcinii cusăturii și a marginilor care urmează a fi sudate. Sudarea trebuie să înceapă de la suprafața marginii inferioare și apoi să treacă prin canelura până la marginea verticală, așa cum se arată în Fig. 45, b. La aplicarea unei cusături multistrat, se execută prima rolă cusătură de fir electrod cu diametrul de 3 ... 4 mm. În acest caz, este necesar să se asigure o bună penetrare

rădăcină cusătură. Apoi, după decuparea tăieturii, se depun straturile ulterioare.

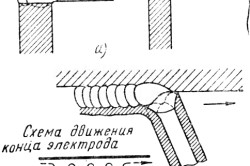

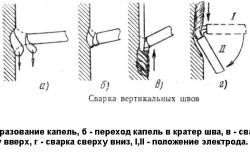

Cusăturile verticale sunt mai puțin convenabile de sudat, deoarece gravitația trage în jos picăturile de metal ale electrodului. Cusăturile verticale trebuie realizate într-un arc scurt și de jos în sus (Fig. 45, c). În acest caz, picăturile de metal trec mai ușor în cusătură, iar raftul rezultat împiedică următoarele picături de metal să curgă în jos. Sudarea se poate face si de sus in jos. În acest caz, arcul ar trebui să fie aprins cu poziția electrodului perpendicular pe planul produsului (poziția /, Fig. 45, d). După formarea primelor picături de metal, electrodul este înclinat în jos 11 și sudarea se efectuează cu cel mai scurt arc posibil. Se recomanda folosirea electrozilor cu diametrul de 4 ... 5 mm la un curent de sudare usor redus (150 ... 170 A).

Cusături orizontale - pentru implementarea lor, se pregătesc margini cu o teșire unilaterală pe foaia de sus (Fig. 45, e). Arcul este excitat la marginea inferioară și apoi transferat pe suprafața teșită și înapoi. Sudarea se realizează cu un electrod cu diametrul de 4 ... 5 mm. Cusăturile suprapuse orizontale (Fig. 45, e) sunt mai ușor de realizat, deoarece marginea de jos formează un raft în care se află picături de metal topit.

Cusăturile de tavan sunt cele mai dificil de realizat și, prin urmare, necesită mare

ce calificări ale sudorului. Utilizați electrozi cu un diametru de cel mult 5 mm la un curent de sudare redus. Trebuie utilizată o acoperire refractară a electrodului, formând un „caz” în care este reținut metalul topit al electrodului. Arcul trebuie să fie cât mai scurt posibil pentru a facilita tranziția picăturilor de metal din electrod în craterul de sudură.

Alegerea metodei și a procedurii de realizare a sudurilor depinde în principal de grosimea metalului și de lungimea sudurii. La sudarea tablelor subțiri de oțel, este necesară respectarea strictă a tehnicii de realizare a sudurilor. Un pericol deosebit îl reprezintă arsurile și pătrunderea metalului.

Oțelul cu o grosime de 0,5 ... 1,0 mm ar trebui să fie sudat prin suprapunere cu pătrundere prin tabla de sus (Fig. 46, a) sau cap la cap cu așezarea între marginile sudate ale benzii de oțel (Fig. 46, b). ). În al doilea caz, topirea marginilor ar trebui să aibă loc cu acțiunea indirectă a arcului. Sudarea se realizează în moduri reduse. Arcul este alimentat de la convertorul PS-100-1 sau de la aparatul de curent alternativ TS-120, deoarece acestea se disting printr-o tensiune crescută în circuit deschis și curenți de sudare scăzuti. Se recomandă următoarele moduri de sudare:

TOC o "1-5" h z Grosimea metalului, mm Diametrul electrodului, mm Curent de sudare, A. .

0,5 1,0 1,5 2,0 2,5

1 1,6...2 2 2,5 3

10.. .20 25...35 40...50 50...70 60.. .90

Se folosesc electrozi acoperiți cu gradul MT sau OMA-2. Sudarea se realizează pe căptușeli masive de cupru care îndepărtează căldura. Această metodă de îndepărtare a căldurii protejează metalul împotriva arderii și contribuie la buna formare a cusăturii. Tabla de oțel poate fi sudată cu flanșă de margine (Fig. 46, c).

Sudarea se realizează cu curent continuu electrod neconsumabil diametrul (carbon sau grafit).

6... 10 mm la un curent de sudare de 120 ... 160 A. Utilizarea altor metode de sudare a materialului din tablă subțire este luată în considerare în capitolele relevante.

Metalul gros este sudat în mai multe treceri, umplând canelura în straturi. Cu o grosime a metalului de 15 ... 20 mm, sudarea se realizează pe secțiuni folosind metoda stratului dublu (Fig. 47, a). Cusătura este împărțită în secțiuni de 250 ... 300 mm lungime și fiecare secțiune este sudată cu un strat dublu. Al doilea strat se aplică după îndepărtarea zgurii peste primul nerăcit. Cu o grosime a metalului de 20 ... 25 mm sau mai mult, se utilizează sudarea în cascadă (Fig. 47, b) sau sudarea cu glisare (Fig. 47, c). Metoda în cascadă este următoarea. Întreaga cusătură este împărțită în secțiuni și sudarea se efectuează continuu. După ce s-a terminat de sudat stratul din prima secțiune, primul strat se sudează în a doua secțiune și se continuă sudarea în prima secțiune, aplicând al doilea strat peste primul strat care nu s-a răcit etc. Sudarea în deal este un tip de sudare. sudarea în cascadă, de obicei efectuată de doi sudori în același timp și se realizează de la mijlocul cusăturii până la margini. Astfel de metode de sudare asigură o distribuție mai uniformă a temperaturii și o reducere semnificativă a deformațiilor de sudare.

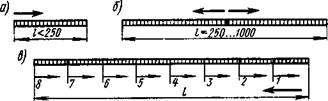

Metodele de realizare a sudurilor pe lungime depind de lungimea acestora.

feminitate. În mod convențional, se obișnuiește să se distingă: cusături scurte de până la 250 mm lungime, cusături medii 250 ... 1000 mm lungime și cusături lungi peste 1000 mm lungime. Cusăturile scurte se realizează prin sudare la trecere (Fig. 48, a). Cusăturile de lungime medie sunt sudate fie de la mijloc la margini (Fig. 48, b), fie într-un mod invers (Fig. 48, c). Metoda pasului invers constă în faptul că întreaga cusătură este împărțită în secțiuni și fiecare secțiune este sudată în direcția opusă direcției generale de sudare. Sfârșitul fiecărei secțiuni coincide cu începutul celei anterioare. Lungimea secțiunii este selectată între 100 ... 300 mm, în funcție de grosimea metalului și de rigiditatea structurii de sudat. Cusături lungi sudat de asemenea în pas invers.

|

|

Sudarea la temperaturi scăzute are următoarele caracteristici principale. Oțelurile își schimbă proprietățile mecanice, rezistența la impact scade și unghiul de îndoire scade, proprietățile plastice se deteriorează și fragilitatea crește oarecum și, prin urmare, tendința de fisurare. Acest lucru este vizibil în special la oțelurile care conțin mai mult de 0,3% carbon, precum și la oțelurile aliate care sunt predispuse la călire. Metalul de baie se răcește mult mai repede, iar acest lucru duce la un conținut crescut de gaze și incluziuni de zgură și, ca urmare, la o scădere a proprietăți mecanice cusătură metalică. În acest sens, sunt stabilite următoarele restricții lucrari de sudare la temperatură scăzută. Sudarea oțelului cu o grosime mai mare de 40 mm la o temperatură de 0 ° C este permisă numai cu încălzire. Preîncălzirea este necesară pentru oțelurile cu grosimea de 30 ... 40j mm la temperaturi mai mici

|

|

10°С, pentru oțeluri cu grosimea de 16...30 mm la temperaturi sub -20°С și pentru oțeluri cu grosimea mai mică de 16 mm la temperaturi sub -30°С.

Pentru încălzire se folosesc arzătoare, cuptoare cu inducție și alte dispozitive de încălzire. Sudarea se realizează cu electrozi de tip E42A, E46A, E50A, care asigură ductilitate și duritate ridicată a metalului sudat. Curentul de sudare este cu 15...20% mai mare decât în mod normal. La locul de muncă trebuie protejat de vânt și zăpadă.

§ 16. Metode de sudare performante

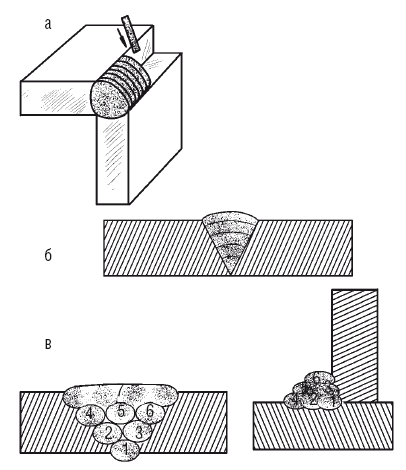

Sudare cu penetrare adâncă

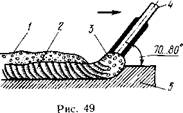

(folosind metoda de sprijin). Pentru a obține o penetrare adâncă, se folosește electrodul 4 (Fig. 49) cu un strat îngroșat. Tija electrodului se topește mai repede decât învelișul, astfel încât la capătul electrodului se formează o „carcasă”. Rezemat cu această carcasă pe marginile piesei de sudat, electrodul este deplasat de-a lungul cusăturii 3 fără mișcări oscilatorii (1 - zgură, 2 - metal de sudură, 5 - metal de bază). Pentru cusături înguste

|

|

|

|

|

|

Această metodă asigură o creștere a productivității sudurii cu 50 ... 70% datorită scăderii consumului de metal depus pe unitatea de lungime a sudurii. Un arc scurt și o concentrație mare de căldură cresc semnificativ adâncimea de penetrare a metalului de bază. În zona arcului închis de carcasă, pierderea de metal pentru deșeuri și stropi este minimă. Curentul de sudare poate fi crescut cu 40 ... 60% față de normal. Metoda este eficientă în special atunci când se sudează îmbinări de colț și tee în poziția inferioară sau „în barcă”. Electrodul principal pentru sudarea cu penetrare adâncă este TsM-7s. Utilizarea electrozilor OMM-5, MEZ-04 este mai puțin eficientă. Sudarea prin această metodă nu necesită calificare înaltă și este ușor de stăpânit de către sudor.

Sudarea cu fascicul de electrozi (Fig. 50). Doi sau mai mulți electrozi cu o acoperire de înaltă calitate sunt conectați în două sau trei locuri de-a lungul lungimii cu un fir subțire, iar capetele care sunt goale de acoperire sunt prinse prin sudare. Prin suportul electrodului, curentul este furnizat simultan tuturor electrozilor. Arcul este inițiat pe electrodul cel mai apropiat de piesa de sudat. Pe măsură ce arcul se topește, acesta trece de la un electrod la altul. Cu această metodă, electrodul se încălzește mult mai puțin, ceea ce vă permite să lucrați la curenți mari. De exemplu, cu trei electrozi cu diametrul de 3 mm, curentul de sudare admisibil ajunge la 300 A. Pierderile de metal datorate deșeurilor și stropilor nu cresc. În același timp, productivitatea sudării crește de 1,5 ... 2 ori. Viteza de depunere a electrozilor crește, deoarece tijele electrozilor sunt încălzite constant de căldura arcului. Cu toate acestea, este imposibil să se asigure o bună penetrare a rădăcinii sudurii cu un mănunchi de electrozi. Prin urmare, este necesar să se fierbe în prealabil rădăcina canelurii cu un singur electrod și apoi să sudeze cusătura cu un fascicul de electrozi. Această metodă oferă o productivitate ridicată în lucrările de suprafață.

Sudarea cu arc trifazat. Sudarea se realizează cu doi electrozi izolați unul de celălalt (Fig. 51, a). Două faze ale sursei de curent sunt furnizate suportului de electrod, iar a treia fază este furnizată piesei de sudat. Emotionat si unul

Trei arcuri de sudură ard temporar: unul între fiecare electrod și piesa de prelucrat și al treilea între electrozi. O astfel de schemă crește semnificativ stabilitatea arcului, îmbunătățește gradul de utilizare a căldurii arcului și reduce tensiunea în circuit deschis. Pentru sudare se folosesc electrozi mărcilor TsM-7, OMM-5. SSSI-13.

La sudarea cu arc trifazat se mai folosesc următoarele scheme: sudarea cu doi suporturi de electrozi unici (Fig. 51, b); sudarea cu un singur suport de electrod și un al doilea electrod așezat în canelura cusăturii, izolat de piesa de sudat (Fig. 51, c); sudarea cu un fascicul de electrozi, dintre care doar doi sunt purtători de curent, iar restul sunt inactiv (adică nu sunt incluși în circuitul de sudare și se topesc de la căldura arcului). Sudarea cu arc trifazat este aplicabilă oricăror conexiuni în pozițiile inferioare și înclinate. Această metodă poate fi recomandată în special pentru sudarea în poziția inferioară și îmbinările file și tee „în barcă”.

Sudarea cazii de baie. Metoda băii este utilizată la sudarea îmbinărilor de armare a structurilor din beton armat (Fig. 52, a). Esență

metoda este următoarea: o matriță de oțel este sudată la barele de armare de la joncțiune, în care căldura arcului creează un bazin de metal topit, încălzit continuu de arc. Din căldura metalului băii, capetele tijelor sudate se topesc, se formează un bazin comun de metal de sudură, iar apoi, atunci când este răcit, se formează o îmbinare sudată. La sudare cusături verticale ca piesă de formare se folosește o formă ștanțată din tablă de oțel (Fig. 52, b), care este sudată pe tija inferioară. Apoi apucă capătul tijei superioare de cea inferioară și procedează la umplerea matriței cu metal de sudură. Pentru a elibera zgura, găurile sunt arse cu un electrod în peretele matriței, care sunt apoi sudate. Procesul de sudare se realizează la curenți mari. De exemplu, pentru electrozii cu diametrul de 5 ... 6 mm, curentul de sudare ajunge la 400 ... 450 A. Sudarea la temperaturi scăzute se realizează cu un curent mai mare decât valoarea setată cu 10 ... 12%. Distanța dintre capetele tijelor sudate trebuie să fie de cel puțin două ori diametrul electrodului. Sudarea poate fi efectuată cu unul sau mai mulți electrozi în același timp. Se recomanda folosirea electrozilor marca UONI-13/55 (tip E50A). Metoda băii reduce semnificativ consumul de electrozi și energie electrică și reduce complexitatea și costul sudurii.

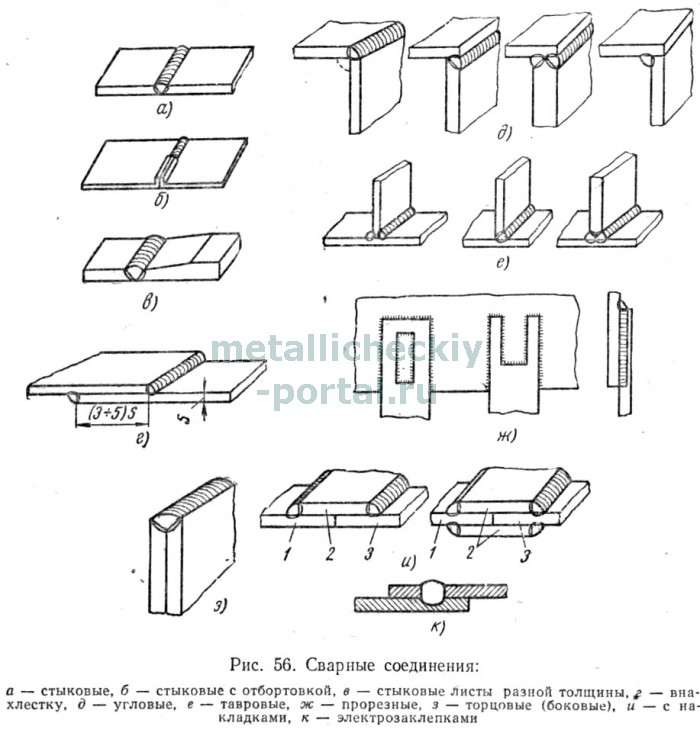

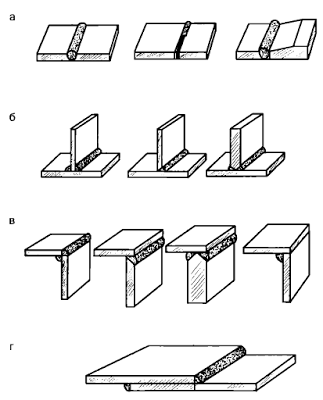

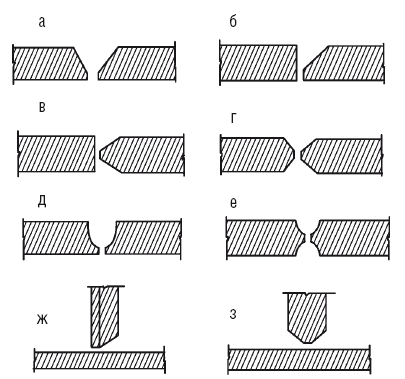

O îmbinare sudata este un set de piese conectate printr-o sudura. În sudarea cu arc se folosesc următoarele tipuri de îmbinări: cap la cap, suprapunere, tee și colț; în unele cazuri se folosesc îmbinări cu fante, de capăt, cu suprapuneri, nituri electrice (Fig. 56).

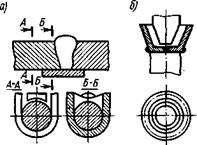

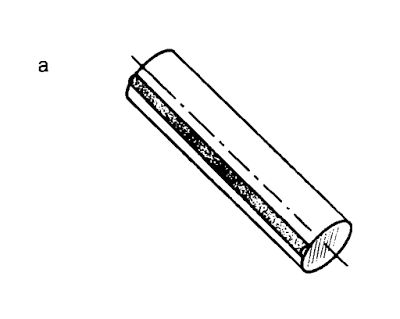

Articulațiile cap la cap.Îmbinările cap la cap (Fig. 56, a) sunt cele mai frecvente, deoarece dau cele mai mici solicitări intrinseci și deformații în timpul sudării, precum și rezistență ridicată la sarcini statice și dinamice. Sunt folosite în structuri tablăși la îmbinarea colțurilor, canalelor, grinzilor în I și țevilor. Îmbinările cap la cap necesită cel mai mic consum de metal de bază și de sudură. La articulațiile cap la cap Este necesară pregătirea atentă a foilor pentru sudare și o potrivire destul de precisă a acestora între ele.

Foile cu grosimea de 1-3 mm pot fi sudate cap la cap cu flanșă, fără gol și fără metal de adaos (Fig. 56, b).

La sudarea manuală cu arc a tablelor de oțel cu grosimea de 3-8 mm, marginile sunt tăiate în unghi drept față de suprafață, iar foile sunt așezate cu un spațiu de 0,5-2 mm.

Fără margini teșite este posibilă sudarea cap la cap a tablelor de până la 6 mm pentru sudarea pe o singură față și până la 8 mm pentru sudarea pe două fețe.

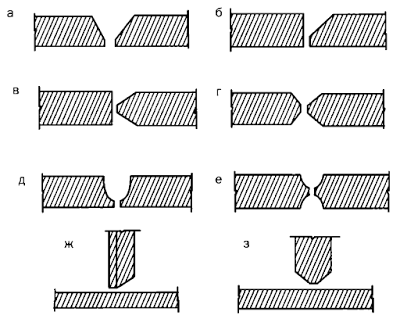

Foile cu o grosime de 3 până la 26 mm în sudarea manuală cu arc sunt sudate cap la cap cu o teșire unilaterală cu una sau două margini. Acest tip de pregătire a marginilor se numește în formă de V. Foile cu grosimea de 12-40 mm sunt sudate cu o teșire pe două fețe a marginilor, numită în formă de X când ambele margini sunt teșite și în formă de K când o muchie este teșită.

Marginile sunt tocite pentru a preveni scurgerile de metal în timpul sudării (burn-through). Spațiul dintre margini este lăsat pentru a facilita pătrunderea rădăcinii cusăturii (părțile inferioare ale marginilor). De mare importanță pentru calitatea sudurii este menținerea aceleiași lățimi a spațiului pe toată lungimea cusăturii, adică menținerea paralelismului marginilor.

Teșirea cu două fețe (în formă de X) are avantaje față de o față (în formă de V), deoarece cu aceeași grosime

Foi, volumul de metal depus va fi de aproape două ori mai mic decât cu marginile teșite unilaterale. În consecință, consumul de electrozi și energie electrică în timpul sudării va scădea. În plus, cu o teșire cu două fețe, apar mai puține distorsiuni și tensiuni reziduale decât cu o teșire cu o singură față. De

Foi, volumul de metal depus va fi de aproape două ori mai mic decât cu marginile teșite unilaterale. În consecință, consumul de electrozi și energie electrică în timpul sudării va scădea. În plus, cu o teșire cu două fețe, apar mai puține distorsiuni și tensiuni reziduale decât cu o teșire cu o singură față. Prin urmare, foile cu o grosime mai mare de 12 mm sunt cel mai bine sudate cu o teșire în formă de X a marginilor. Cu toate acestea, acest lucru nu este întotdeauna fezabil datorită designului și dimensiunilor produsului.

În sudarea manuală cu arc a oțelului cu grosimea de 20-60 mm, se folosește și o teșire curbilinie în formă de U cu una sau două muchii pentru a reduce volumul de metal depus, ceea ce crește productivitatea sudării și economisește electrozi. La sudarea cap la cap a foilor de grosimi inegale, o foaie mai groasă este teșită într-o măsură mai mare (Fig. 56, c).

Conexiuni lap.Îmbinările cu suprafață (Fig. 56, d) sunt utilizate în principal la sudarea cu arc a structurilor de clădiri din oțel cu o grosime de cel mult 10-12 mm. În unele cazuri, se folosesc și la sudarea tablelor cu grosime mai mare (dar nu mai mare de 20-25 mm). Îmbinările cu polei nu necesită prelucrare specială a marginilor, în afară de tunderea. În astfel de îmbinări, se recomandă, dacă este posibil, să sudați foile pe ambele părți, deoarece în timpul sudării unilaterale, umezeala poate pătrunde în golul dintre foi și poate provoca ruginirea ulterioară a metalului în îmbinarea sudata.

Asamblarea produsului și pregătirea tablelor în timpul sudării prin suprapunere sunt simplificate, totuși, consumul de metal de bază și depus este mai mare decât în sudarea cap la cap. Îmbinările lapului sunt mai puțin durabile la sarcini variabile și de șoc decât articulațiile cap la cap. În sudarea cu role și prin rezistență la puncte, îmbinările suprapuse sunt utilizate în principal.

Conexiuni de colț. Astfel de îmbinări (Fig. 56, e) sunt utilizate la sudarea de-a lungul marginilor situate într-un unghi drept sau alt unghi unul față de celălalt. Ele sunt utilizate, de exemplu, la sudarea rezervoarelor, containerelor, vaselor, flanșelor de conducte și a altor produse care funcționează sub presiune joasă (sub 0,7 kgf / cm 2), în scopuri necritice. Uneori, îmbinările de colț sunt sudate și din interior. Pentru metalul cu grosimea de 1-3 mm, este posibil să se utilizeze îmbinări de colț cu flanșare și sudură fără metal de adaos.

articulații în T.Îmbinările în T (Fig. 56, e) sunt utilizate pe scară largă în sudarea cu arc a grinzilor, stâlpilor, rafturi, cadre de ferme și alte structuri de construcție. Sunt realizate fără teșire și cu teșire a marginilor uneia sau a două laturi. Foaia verticală trebuie să aibă o margine tăiată suficient de uniform. Cu teșirea marginii pe o singură față și pe două fețe, se lasă un spațiu între foile verticale și orizontale pentru o mai bună penetrare a foii verticale pe toată grosimea sa. Este necesară o teșire unilaterală dacă designul produsului nu permite sudarea îmbinării tee pe ambele părți. În îmbinările fără margini teșite, este posibilă lipsa de penetrare la rădăcina cusăturii, astfel încât o astfel de cusătură se poate prăbuși sub sarcini de vibrații și șoc. În îmbinările în T cu margini teșite, rezistența necesară este asigurată pentru orice tip de sarcină.

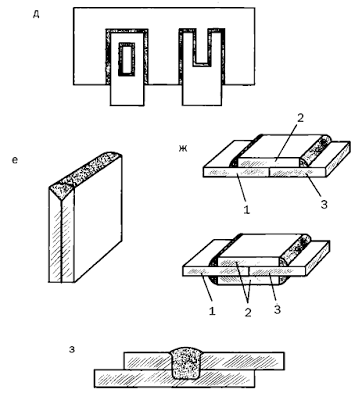

Conexiuni cu fante. Aceste conexiuni (Fig. 56, g) sunt utilizate atunci când lungimea unei cusături normale suprapuse nu oferă o rezistență suficientă. Conexiunile cu fante sunt de tip închis sau deschis. Slot poate fi realizat prin tăiere cu oxigen, cu arc de aer și cu plasmă.

Conexiuni de capăt sau laterale. Astfel de conexiuni sunt prezentate în Fig. 53, h. Foile sunt sudate la capete adiacente.

Conexiuni cu suprapuneri (Fig. 56, i). Suprapunerea 2, care se suprapune îmbinării foilor 1 și 3, este sudată de-a lungul marginilor laterale la suprafața foilor. Aceste conexiuni necesită un consum suplimentar de metal pentru căptușeli și, prin urmare, sunt utilizate numai în cazurile în care nu pot fi înlocuite cu îmbinări cap la cap sau suprapuse.

Legăturile electrice. Cu ajutorul niturilor electrice se obțin conexiuni puternice, dar nu strânse (Fig. 56, j). Foaia de sus este perforată sau găurită, iar gaura este sudată astfel încât foaia de jos să fie capturată. Cu o grosime a foii superioare de până la 3 mm, nu este pregăurită, se topește cu un arc la sudarea nitului. Cusăturile electronituite sunt utilizate în îmbinările în poală și în tee.

Îmbinările descrise sunt tipice pentru sudarea cu arc flash a oțelului. La sudarea cu gaz, sudarea cu arc scufundat, sudarea metalelor neferoase cu punct de topire scăzut și în alte cazuri, forma marginilor poate fi diferită. Informații despre acestea sunt oferite în capitolele următoare când descriu aceste metode de sudare.

Formele de pregătire și unghiurile de teșire, golurile și abaterile permise pentru aceasta pentru îmbinările sudate în sudarea manuală cu arc sunt reglementate de GOST 5264-69.

Tipuri de cusături. Există următoarele tipuri de suduri:

1. După poziție în spațiu - inferior, orizontal, vertical și tavan (Fig. 57, a). Cel mai ușor de realizat este cusătura inferioară, cea mai consumatoare de timp - tavanul. Cusăturile de tavan pot fi realizate de sudori care au stăpânit special acest tip de sudare. Este mai dificil să se realizeze cusături de tavan cu sudarea cu arc decât cu sudarea cu gaz. Sudarea cusăturilor orizontale și verticale pe o suprafață verticală este oarecum mai dificilă decât sudarea cusăturilor inferioare.

2. În raport cu eforturile curente - flanc, frontal, combinat și oblic (Fig. 57, b).

3. În lungime - continuu și intermitent (Fig. 57, c). Cusăturile intermitente sunt utilizate în cazurile în care conexiunea nu ar trebui să fie strânsă și, conform calculului de rezistență, nu este necesară o cusătură continuă.

Lungimea secțiunilor individuale ale cusăturii intermitente (l) este de la 50 la 150 mm; distanța dintre secțiunile cusăturii este de obicei de 1,5-2,5 ori lungimea secțiunii; valoarea lui t se numește pasul cusăturii. Sudurile intermitente sunt utilizate destul de larg, deoarece economisesc metalul de sudare, timpul și costurile de sudare.

4. După cantitatea de metal depus sau gradul de convexitate - normal, convex și concav (Fig. 57, d). Convexitatea cusăturii depinde de tipul de electrozi utilizați: la sudarea cu electrozi acoperiți subțiri se obțin cusături cu o convexitate mare. La sudarea cu electrozi acoperiți gros, datorită fluidității mai mari a metalului topit, de obicei se obțin suduri normale.

Cusăturile cu o convexitate mare nu conferă rezistență sudurii, mai ales dacă aceasta este supusă unor modificări ale fluidității metalului topit, de obicei se obțin cusături normale.

Cusăturile cu o umflătură mare nu asigură rezistența îmbinării sudate, mai ales dacă este supusă la sarcini și vibrații variabile. Acest lucru se explică prin faptul că în sudurile cu o umflătură mare este imposibil să se obțină o tranziție lină de la cordon la metalul de bază, iar în acest loc se formează ceva ca o „decupare” a marginii, unde are loc concentrarea tensiunilor. Sub acțiunea unor sarcini variabile de șoc sau vibrații, din acest loc poate începe distrugerea îmbinării sudate. Cusăturile cu o convexitate mare sunt neeconomice, deoarece implementarea lor consumă mai mulți electrozi, timp și energie electrică.

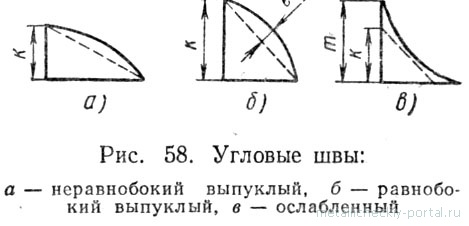

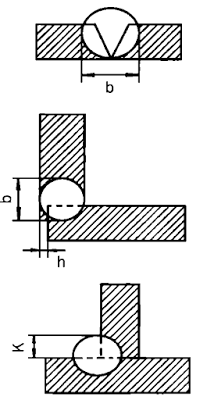

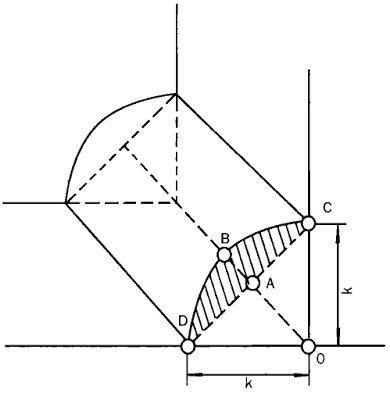

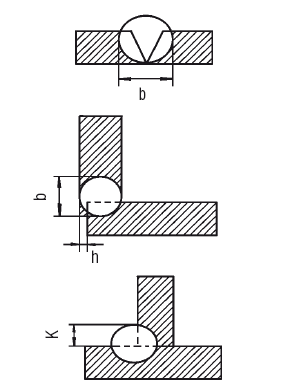

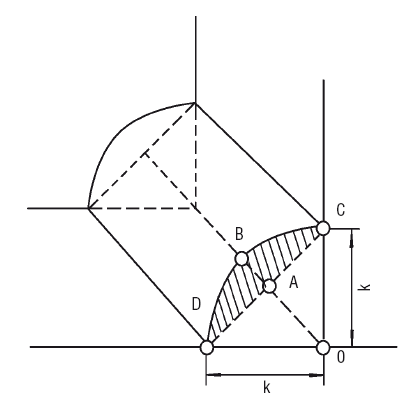

5. După tipul de legătură - cap și colț. Sudurile de filet se folosesc la realizarea îmbinărilor cu suprafață, tee, colț, cu suprapuneri, crestate, capăt. Partea laterală a sudurii de filet (Fig. 58) se numește picior.

La determinarea piciorului k în cusăturile prezentate în fig. 58, a, se ia catetul mai mic al triunghiului înscris în secțiunea cusăturii; la cusăturile prezentate în Fig. 58, b și c, catetul triunghiului isoscel înscris este acceptat.

GOST 5264-80 permite convexitatea sudurii e: în poziția inferioară de sudare - până la 2 mm, într-o poziție de sudare diferită - până la 3 mm. Creșterea piciorului (m - k) în orice poziție a cusăturii este permisă până la 3 mm.

Administrare Evaluarea generală a articolului: Publicat: 2011.06.01

O conexiune permanentă care a fost realizată prin sudare se numește îmbinare sudata. Este format din mai multe zone:

Zone de îmbinare sudate: 1 - cusătură sudată; 2 - fuziune; 3 - influenta termica; 4 - metal de bază

- cusătură sudată;

- fuziune;

- influenta termica;

- Metal de baza.

După lungime, îmbinările sudate sunt:

- scurt (250-300 mm);

- mediu (300-1000 mm);

- lungime (mai mult de 1000 mm).

In functie de lungimea sudurii se alege si metoda de executie a acesteia. Cu îmbinări scurte, cusătura se realizează într-o direcție de la început până la sfârșit; secțiunile din mijloc sunt caracterizate prin sutură în secțiuni separate, iar lungimea sa ar trebui să fie astfel încât un număr întreg de electrozi (doi, trei) să fie suficient pentru a o completa; îmbinările lungi sunt sudate în metoda pasului invers, care a fost menționată mai sus.

După tipul de îmbinări sudate se împart în:

1. fundul. Acestea sunt cele mai comune îmbinări în diferite metode de sudare. Ele sunt preferate deoarece sunt caracterizate de cele mai scăzute tensiuni și deformații intrinseci. De regulă, structurile din tablă sunt sudate cu îmbinări cap la cap.

Principalele avantaje ale acestei conexiuni, pe care se poate conta cu condiția pregătirii și ajustării cu atenție a marginilor (datorită tocirii acestora din urmă, se previne arderea și scurgerea metalului în timpul procesului de sudare, iar paralelismul lor asigură o cusătură uniformă de înaltă calitate) sunt următoarele:

— consum minim de metal de bază și depus;

- cel mai mic interval de timp necesar pentru sudare;

- legătura realizată poate fi la fel de puternică ca metalul de bază.

În funcție de grosimea metalului, marginile în timpul sudării cu arc pot fi tăiate în diferite unghiuri față de suprafață:

- în unghi drept, dacă se îmbină table de oțel cu grosimea de 4-8 mm. În același timp, între ele se lasă un spațiu de 1-2 mm, ceea ce facilitează sudarea părților inferioare ale marginilor;

- în unghi drept, dacă metalul cu grosimea de până la 3 și până la 8 mm este legat prin sudare pe una sau, respectiv, pe două fețe;

- cu margini teșite unilaterale (în formă de V), dacă grosimea metalului este de la 4 la 26 mm;

- cu teșit cu două fețe (în formă de X), dacă foile au o grosime de 12-40 mm, iar această metodă este mai economică decât cea anterioară, deoarece cantitatea de metal depusă este redusă de aproape 2 ori. Aceasta înseamnă economisirea electrozilor și a energiei electrice. În plus, pentru o teșire cu două fețe, deformațiile și tensiunile în timpul sudării sunt mai puțin caracteristice;

- unghiul de teșire poate fi redus de la 60° la 45° dacă se sudează table cu o grosime mai mare de 20 mm, ceea ce va reduce cantitatea de metal depus și va economisi electrozi. Prezența unui spațiu de 4 mm între margini va asigura pătrunderea necesară a metalului.

La sudarea metalului de diferite grosimi, marginea materialului mai gros este teșită mai puternic. Cu o grosime semnificativă a pieselor sau foilor conectate prin sudură cu arc, se utilizează pregătirea marginilor în formă de cupă și se efectuează pregătirea unilaterală cu o grosime de 20-50 mm și cu o grosime mai mare de 50 mm - două -pregătirea laterală.

Cele de mai sus sunt prezentate clar în tabel.

2. Lap, cel mai adesea folosit în sudarea cu arc a structurilor, a căror grosime de metal este de 10-12 mm. Această opțiune diferă de conexiunea anterioară prin absența necesității de a pregăti marginile într-un mod special - doar tăiați-le. Deși asamblarea și pregătirea metalului pentru o îmbinare suprapusă nu este atât de împovărătoare, trebuie luat în considerare faptul că consumul de metal de bază și de sudură crește în comparație cu îmbinările cap la cap. Pentru fiabilitate și pentru a evita coroziunea din cauza pătrunderii umidității între foi, astfel de îmbinări sunt sudate pe ambele părți. Există tipuri de sudare în care această opțiune este utilizată exclusiv, în special cu contactul la puncte și sudarea cu role.

3. În formă de T, utilizat pe scară largă în sudarea cu arc. Pentru ei, marginile sunt teșite pe una sau ambele părți, sau se descurcă deloc fără teșire. Cerințele speciale se aplică numai pentru pregătirea unei foi verticale, care trebuie să aibă o margine tăiată în mod egal. Cu teșituri cu una și două fețe, marginile tablei verticale asigură un spațiu de 2-3 mm între planul vertical și cel orizontal pentru a suda tabla verticală la grosimea sa completă. O teșire unilaterală este efectuată atunci când proiectarea produsului este astfel încât este imposibil să-l sudați pe ambele părți.

4. Colț, în care elementele sau părțile structurale sunt combinate sub un unghi sau altul și sudate de-a lungul marginilor care trebuie pregătite în prealabil. Conexiuni similare se găsesc la fabricarea rezervoarelor pentru lichide sau gaze, care sunt conținute în ele sub o ușoară presiune internă. Îmbinările de colț pot fi sudate și din interior pentru a crește rezistența.

5. Welt, la care se recurge în cazurile în care cusătura suprapusă de lungime normală nu asigură rezistența necesară. Astfel de conexiuni sunt de două tipuri - deschise și închise. Tăierea se face folosind tăierea cu oxigen.

6. Capăt (lateral), în care foile sunt așezate una peste alta și sudate la capete.

7. Cu suprapuneri. Pentru a realiza o astfel de conexiune, foile sunt andocate și îmbinarea este acoperită cu o suprapunere, ceea ce, desigur, implică un consum suplimentar de metal. Prin urmare, această metodă este utilizată atunci când nu este posibilă efectuarea unei cusături cap la cap sau suprapuse.

8. Cu nituri electrice. Această conexiune este puternică, dar nu suficient de strânsă. Pentru el, foaia de sus este găurită și gaura rezultată este sudată în așa fel încât să prindă foaia de jos. Dacă metalul nu este prea gros, nu este necesară găurirea. De exemplu, când sudare automată scufundată, foaia de sus este pur și simplu topită de arcul de sudare.

Elementul structural al unei îmbinări sudate, care, în timpul executării sale, se formează din cauza cristalizării metalului topit de-a lungul liniei de mișcare a sursei de încălzire, se numește sudură. Elementele formei sale geometrice sunt:

- latimea (b);

- înălțimea (n);

- valoarea piciorului (K) pentru articulațiile de colț, poală și tee.

Clasificarea sudurilor se bazează pe diferite caracteristici, care sunt prezentate mai jos. 1. După tipul de conexiune:

- fund;

- colț.

Sudurile în filet se practică cu unele tipuri de îmbinări sudate, în special cu suprapuneri, cap la cap, filet și suprapuneri. Laturile unei astfel de cusături se numesc picioare (k), zona ABCD din fig. 33 arată gradul de convexitate al sudurii și nu este luat în considerare la calcularea rezistenței îmbinării sudate. La efectuarea acesteia, este necesar ca picioarele să fie egale, iar unghiul dintre laturile OD și BD să fie de 45 °.

2. După tipul de sudare:

— cusături de sudare cu arc;

– cusături automate și sudare semiautomată scufundat;

— cusături de sudare cu arc în mediu gaze protectoare;

— cusături de sudare cu zgură electrică;

- cusături sudura prin rezistenta;

— cusături de sudare cu gaz.

3. După poziţia spaţială în care se execută sudarea:

- inferior;

— orizontală;

- verticală;

- tavan.

Cusătura de jos este cea mai ușor de realizat, cusătura de tavan este cea mai grea. În acest din urmă caz, sudorii urmează o pregătire specială și cusătură de tavan mai usor de facut sudare cu gaz decât arc.

4. După lungime:

- continuu;

- intermitent.

![]()

Cusăturile intermitente sunt practicate pe scară largă, mai ales în cazurile în care nu este nevoie (calculul de rezistență nu implică o cusătură continuă) de a lega strâns produsele. Lungimea (I) a secțiunilor care trebuie îmbinate este de 50-150 mm, distanța dintre ele este de aproximativ 1,5-2,5 ori mai mare decât zona de sudură și împreună formează un pas de cusătură (t).

5. După gradul de convexitate, i.e. forma suprafetei exterioare:

- normal;

- convex;

- concav.

Tipul de electrod utilizat determină convexitatea cusăturii (a "). Cea mai mare convexitate este caracteristică electrozilor cu acoperire subțire, iar electrozii cu acoperire grosă dau cusături normale, deoarece sunt caracterizați de o fluiditate mai mare a metalului topit.

Din punct de vedere empiric, s-a constatat că rezistența cusăturii nu crește odată cu creșterea convexității sale, mai ales dacă îmbinarea „funcționează” sub sarcini și vibrații variabile. Această situație se explică după cum urmează: atunci când se realizează o cusătură cu o convexitate mare, este imposibil să se realizeze o tranziție lină de la cordonul cusăturii la metalul de bază, prin urmare, în acest moment, marginea cusăturii este tăiată, așa cum ar fi , iar stresurile sunt concentrate în principal aici. În condiții de sarcini variabile și vibraționale în acest loc, îmbinarea sudată poate fi supusă distrugerii. În plus, cusăturile convexe necesită consum crescut electrod metal, energie și timp, i.e. este o varianta neeconomica.

6. După configurație:

- rectiliniu;

- inel;

- verticală;

- orizontală.

7. Relativ la forțe care acționează:

- flanc;

- Sfârșit;

- combinate;

- oblic.

Vectorul de acțiune al forțelor exterioare poate fi paralel cu axa sudurii (tipic pentru flanc), perpendicular pe axa sudurii (pentru îmbinările de capăt), trece în unghi față de axă (pentru cele oblice) sau combina direcția forțelor de flanc și de capăt (pentru cele combinate).

8. Conform metodei de ținere a metalului de sudură topit:

- fara captuseala si perne;

- pe căptușeli de oțel detașabile și rămase;

- pe căptușeli din cupru, flux-cupru, ceramică și azbest, flux și perne de gaz.

La aplicarea primului strat al cusăturii, principalul lucru este să puteți păstra metalul lichid în bazinul de sudură. Pentru a preveni scurgerile, utilizați:

- căptușeli din oțel, cupru, azbest și ceramică, care sunt aduse sub cusătura rădăcinii. Datorită acestora, este posibilă creșterea curentului de sudare, ceea ce asigură prin pătrunderea marginilor și garantează pătrunderea sută la sută a pieselor. În plus, căptușelile mențin metalul topit în bazinul de sudură, prevenind formarea arsurilor;

- inserții între marginile de sudat, care îndeplinesc aceleași funcții ca și garniturile;

- tivirea și sudarea rădăcinii cusăturii din partea opusă, fără a se strădui să pătrundă;

- tampoane de flux, flux-cupru (la sudarea cu arc scufundat) si gaz (la sudarea manuala cu arc, automata si argon-arc), care sunt aduse sau alimentate sub primul strat al cusaturii. Scopul lor este de a preveni curgerea metalului din bazinul de sudură;

- îmbinări în lacăt la realizarea sudurilor cap la cap, care previn arsurile în stratul rădăcină al cusăturii;

- electrozi speciali, a căror acoperire conține componente speciale care măresc rezistența tensiune de suprafata metal și nu-i permite să curgă din bazinul de sudură atunci când se realizează cusături verticale de sus în jos;

- un arc de impuls, datorită căruia are loc o topire pe termen scurt a metalului, care contribuie la răcirea și cristalizarea mai rapidă a metalului de sudură.

9. Pe partea pe care este aplicată cusătura:

- unilateral;

- bilaterală.

10. După materialele de sudat:

- pe oteluri carbon si aliate;

- pe metale neferoase;

- pe bimetal;

- pe polistiren si polietilena.

11. În funcție de locația pieselor care trebuie conectate:

- la un unghi acut sau obtuz;

- în unghi drept;

- in acelasi plan.

12. După volumul metalului depus:

- normal;

- slăbit;

- armat.

13. După locația de pe produs:

- longitudinal;

- transversal.

14. După forma structurilor sudate:

- pe suprafete plane;

- pe suprafete sferice.

15. După numărul de margele depuse:

- un singur strat;

- multistrat;

- treceri multiple.

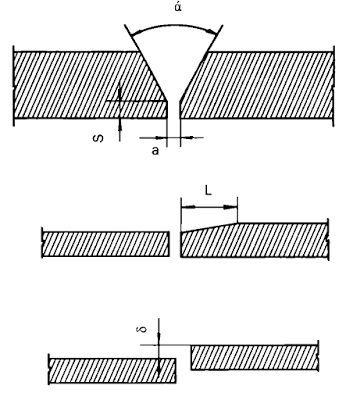

Înainte de sudare, marginile produselor, structurilor sau pieselor de îmbinat trebuie pregătite corespunzător, deoarece rezistența cusăturii depinde de forma lor geometrică. Elementele de pregătire a formularelor sunt:

— unghiul de teșire (a), care trebuie efectuat dacă grosimea metalului este mai mare de 3 mm. Dacă omiteți această operațiune, atunci sunt posibile consecințe negative precum lipsa de fuziune asupra secțiunii transversale a îmbinării sudate, supraîncălzirea și arderea metalului. Pregătirea marginilor face posibilă sudarea mai multor straturi dintr-o secțiune mică, datorită cărora structura îmbinării sudate este îmbunătățită, iar tensiunile și deformațiile interne sunt reduse;

- decalajul dintre marginile îmbinate (a). Corectitudinea decalajului stabilit și modul de sudare selectat determină cât de completă va fi penetrarea peste secțiunea transversală a îmbinării în timpul formării primului strat (rădăcină) al sudurii;

- tocirea muchiilor (S), necesara pentru a conferi procesului de impunere a unei suduri radiculare o anumita stabilitate. Ignorarea acestei cerințe duce la arderea metalului în timpul sudării;

- lungimea teşiturii tablei în cazul în care există o diferenţă de grosime (L). Acest element permite o tranziție lină și graduală de la o parte mai groasă la una subțire, ceea ce reduce sau elimină riscul de concentrare a stresului în structuri sudate;

— deplasarea muchiilor unele față de altele (5). Deoarece acest lucru reduce caracteristicile de rezistență ale îmbinării și, de asemenea, contribuie la lipsa de penetrare a metalului și la formarea centrelor de stres, GOST 5264-80 stabilește standarde acceptabile, în special, deplasarea nu trebuie să fie mai mare de 10% din metal. grosime (maximum 3 mm).

Astfel, în pregătirea pentru sudare, este necesar să se efectueze următoarele cerințe:

- curata marginile de murdarie si coroziune;

- teșire dimensiunea corespunzătoare (conform GOST);

- setați decalajul în conformitate cu GOST, dezvoltat pentru un anumit tip de conexiune.

Unele tipuri de margini au fost deja menționate mai devreme (deși au fost considerate într-un aspect diferit) atunci când descriu îmbinările cap la cap, dar cu toate acestea este necesar să ne concentrăm din nou asupra acestui lucru.

Alegerea unuia sau altuia tip de muchii este determinată de o serie de factori:

- metoda de sudare;

- grosimea metalului;

- metoda de conectare a produselor, pieselor etc.

Pentru fiecare metodă de sudare a fost elaborat un standard separat, care specifică forma pregătirii marginii, dimensiunea cusăturii și abaterile admise. De exemplu, sudarea manuală cu arc se efectuează în conformitate cu GOST 5264-80, contact - în conformitate cu GOST 15878-79, electrozgură - în conformitate cu GOST 1516468 etc.

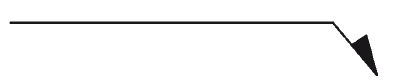

În plus, există un standard pentru denumirea grafică a sudurii, în special GOST 2.312-72. Pentru aceasta, se folosește o linie înclinată cu o săgeată unilaterală, care indică secțiunea cusăturii.

![]()

Caracteristicile sudurii, metoda de sudare recomandată și alte informații sunt prezentate deasupra sau sub o flanșă orizontală conectată la o linie de săgeată înclinată. Dacă cusătura este vizibilă, de ex. situat pe partea din față, atunci caracteristica cusăturii este dată deasupra raftului, dacă este invizibil - dedesubt.

Semne suplimentare aparțin și simbolurilor sudurii.

- sudare cu arc - E, dar deoarece acest tip este cel mai comun, litera poate să nu fie indicată în desene;

- sudare cu gaz - G;

— sudare cu zgură electrică — Ш;

- sudare in mediu gaz inert - I;

- sudare prin explozie - Vz;

— sudare cu plasmă- Pl;

— sudare prin contact — Kt;

- sudura prin frecare - T;

— sudare la rece- X.

Dacă este necesar (dacă sunt implementate mai multe metode de sudare), denumirea scrisă a metodei de sudare utilizată este plasată înaintea desemnării unuia sau altui soi:

- manual - P;

- semi-automat - P;

- automat - A.

- arc scufundat - F;

- sudare in gaz activ cu electrod consumabil - UP;

- sudura in interior gaz inert electrod consumabil - IP;

– sudare în gaz inert cu un electrod neconsumabil –

ÎN.

Pentru îmbinările sudate, există și denumiri speciale de litere:

- fund - C;

- tee - T;

- suprapunere - H;

- unghiular - U.

În funcție de numerele aplicate după litere, numărul îmbinării sudate este determinat în conformitate cu GOST pentru sudare.

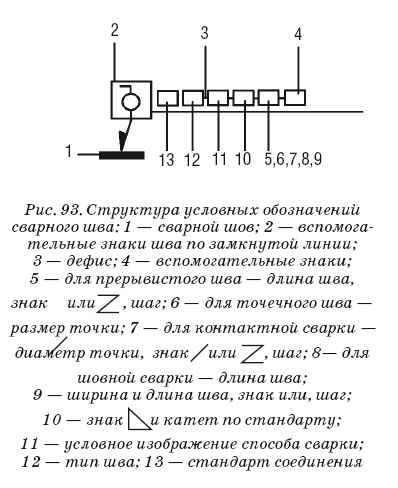

Rezumând cele de mai sus, putem afirma că simbolurile cusăturii sudate se adună la o anumită structură.

cusătură - lungime cusătură, semn / sau Z, pas; 6 - pentru o cusătură spot - dimensiunea punctului; 7 - pentru sudarea prin rezistență - diametrul punctului,

semn / sau ~Z. , Etapa; 8—pentru sudarea cusăturii—lungimea cusăturii;

9 - lățimea și lungimea cusăturii, semn sau, treaptă; 10 - semn și picior conform standardului; 11 - imaginea condiționată a metodei de sudare; 12 - tip de cusătură; 13 - standard de conectare

De exemplu, să descifrăm notația:

- cusătura este situată pe partea invizibilă - denumirea este sub raft;

— tricou, cusătură nr. 4 conform GOST 1477176 - T4;

- sudare in dioxid de carbon - U;

- sudura semiautomata - P;

- lungime picior 6 mm - G\ 6:

- cusătură intermitentă cu un aranjament de tablă de șah - 50 ~ Z_ 150.

Suduri și conexiuni

O conexiune permanentă care a fost realizată prin sudare se numește îmbinare sudata. Este format din mai multe zone (Fig. 77):

Cusătură de sudură;

Fuziune;

Orez. 77. Zonele unei îmbinări sudate: 1 - cusătură sudată; 2 - fuziune; 3 - influenta termica; 4 - metal de bază

Influenta termica;

Metal de baza.

După lungime, îmbinările sudate sunt:

Scurt (250–300 mm);

Mediu (300–1000 mm);

Lung (mai mult de 1000 mm). In functie de lungimea sudurii se alege si metoda de executie a acesteia. Cu îmbinări scurte, cusătura se realizează într-o direcție de la început până la sfârșit; secțiunile din mijloc sunt caracterizate prin sutură în secțiuni separate, iar lungimea sa ar trebui să fie astfel încât un număr întreg de electrozi (doi, trei) să fie suficient pentru a o completa; îmbinările lungi sunt sudate în metoda pasului invers, care a fost menționată mai sus.

După tip, îmbinările sudate (Fig. 78) sunt împărțite în:

1. fundul. Acestea sunt cele mai comune îmbinări în diferite metode de sudare. Ele sunt preferate deoarece sunt caracterizate de cele mai scăzute tensiuni și deformații intrinseci. De regulă, structurile din tablă sunt sudate cu îmbinări cap la cap.

Orez. 78. Tipuri de îmbinări sudate: a - cap la cap; b - tee; în - unghiular; g - poală

Orez. 78 (sfârșit). d - crestat; e - sfârşit; g - cu suprapuneri; 1–3 – metal de bază; 2 - suprapunere: 3 - nituri electrice; h - cu nituri electrice

Principalele avantaje ale acestei îmbinări, pe care se poate conta cu condiția pregătirii și ajustării cu atenție a marginilor (datorită tocirii acestora din urmă, se previne arderea și scurgerea metalului în timpul sudării, iar paralelismul lor asigură o înaltă calitate). cusătură uniformă de calitate) sunt următoarele:

Consum minim de metal de bază și depus;

Cel mai mic interval de timp necesar pentru sudare;

Legătura realizată poate fi la fel de puternică ca metalul de bază.

În funcție de grosimea metalului, marginile în timpul sudării cu arc pot fi tăiate în diferite unghiuri față de suprafață:

În unghi drept, dacă sunt conectate foi de oțel cu o grosime de 4–8 mm. În același timp, între ele se lasă un spațiu de 1–2 mm, ceea ce facilitează sudarea părților inferioare ale marginilor;

În unghi drept, dacă metalul cu grosimea de până la 3 și până la 8 mm este conectat cu sudare pe una sau, respectiv, pe două fețe;

Cu margini teșite unilaterale (în formă de V), dacă grosimea metalului este de la 4 la 26 mm;

Cu o teșire cu două fețe (în formă de X), dacă foile au o grosime de 12-40 mm, iar această metodă este mai economică decât cea anterioară, deoarece cantitatea de metal depusă este redusă de aproape 2 ori. Aceasta înseamnă economisirea electrozilor și a energiei electrice. În plus, pentru o teșire cu două fețe, deformațiile și tensiunile în timpul sudării sunt mai puțin caracteristice;

Unghiul de teșire poate fi redus de la 60° la 45° la sudarea tablelor cu o grosime mai mare de 20 mm, ceea ce va reduce cantitatea de metal depus și va economisi electrozii. Prezența unui spațiu de 4 mm între margini va asigura pătrunderea necesară a metalului.

La sudarea metalului de diferite grosimi, marginea materialului mai gros este teșită mai puternic. Cu o grosime semnificativă a pieselor sau foilor conectate prin sudare cu arc, se utilizează pregătirea marginilor în formă de cupă și se efectuează pregătirea unilaterală cu o grosime de 20–50 mm și cu o grosime mai mare de 50 mm - două pregătire laterală.

Cele de mai sus sunt prezentate clar în tabel. 44.

2. Lap, cel mai adesea folosit în sudarea cu arc a structurilor, a căror grosime de metal este de 10-12 mm. Această opțiune diferă de conexiunea anterioară prin absența necesității de a pregăti marginile într-un mod special - doar tăiați-le. Deși asamblarea și pregătirea metalului pentru o îmbinare suprapusă nu este atât de împovărătoare, trebuie luat în considerare faptul că consumul de metal de bază și de sudură crește în comparație cu îmbinările cap la cap. Pentru fiabilitate și pentru a evita coroziunea din cauza pătrunderii umidității între foi, astfel de îmbinări sunt sudate pe ambele părți. Există tipuri de sudare în care această opțiune este utilizată exclusiv, în special cu contactul la puncte și sudarea cu role.

3. În formă de T, utilizat pe scară largă în sudarea cu arc. Pentru ei, marginile sunt teșite pe una sau ambele părți, sau se descurcă deloc fără teșire. Cerințele speciale se aplică numai pentru pregătirea unei foi verticale, care trebuie să aibă o margine tăiată în mod egal. Cu teșituri cu una și două fețe, marginile tablei verticale asigură un spațiu de 2-3 mm între planul vertical și cel orizontal pentru a suda tabla verticală la grosimea sa completă. O teșire unilaterală este efectuată atunci când proiectarea produsului este astfel încât este imposibil să-l sudați pe ambele părți.

Tabelul 44

Alegerea îmbinării cap la cap în funcție de grosimea metalului

5. Welt, la care se recurge în cazurile în care o cusătură suprapusă de lungime normală nu asigură rezistența necesară. Astfel de conexiuni sunt de două tipuri - deschise și închise. Tăierea se face folosind tăierea cu oxigen.

6. Capăt (lateral), în care foile sunt așezate una peste alta și sudate la capete.

7. Cu suprapuneri. Pentru a realiza o astfel de conexiune, foile sunt andocate și îmbinarea este acoperită cu o suprapunere, ceea ce, desigur, implică un consum suplimentar de metal. Prin urmare, această metodă este utilizată atunci când nu este posibilă efectuarea unei cusături cap la cap sau suprapuse.

8. Cu nituri electrice. Această conexiune este puternică, dar nu suficient de strânsă. Pentru el, foaia de sus este găurită și gaura rezultată este sudată în așa fel încât să prindă foaia de jos.

Dacă metalul nu este prea gros, nu este necesară găurirea. De exemplu, în sudarea automată cu arc scufundat, foaia de sus este pur și simplu topită de arcul de sudare.

Elementul structural al unei îmbinări sudate, care, în timpul executării sale, se formează din cauza cristalizării metalului topit de-a lungul liniei de mișcare a sursei de încălzire, se numește sudură. Elementele formei sale geometrice (Fig. 79) sunt:

Lățimea (b);

Înălțime (h);

Valoarea piciorului (K) pentru articulațiile de colț, polei și tee.

Clasificarea sudurilor se bazează pe diferite caracteristici, care sunt prezentate mai jos.

Orez. 79. Elemente ale formei geometrice a sudurii (lățimea, înălțimea, dimensiunea piciorului)

1. După tipul de conexiune:

fund;

Colț (Fig. 80).

Orez. 80. Sudura in filet

Sudurile în filet se practică cu unele tipuri de îmbinări sudate, în special cu suprapuneri, cap la cap, filet și suprapuneri.

Laturile unei astfel de cusături se numesc picioare (k), zona ABCD din fig. 80 arată gradul de convexitate a sudării și nu este luat în considerare la calcularea rezistenței îmbinării sudate. La efectuarea acesteia, este necesar ca picioarele să fie egale, iar unghiul dintre laturile OD și BD să fie de 45 °.

2. După tipul de sudare:

cusături de sudură cu arc;

Cusături de sudare automată și semiautomată cu arc scufundat;

Cusături de sudare cu arc în mediul de gaze protectoare;

Cusături de sudare cu zgură electrică;

Cusături de sudură de contact;

Cusături de sudare cu gaz.

3. După poziţia spaţială (Fig. 81), în care se execută sudarea:

Orez. 81. Suduri în funcţie de poziţia lor în spaţiu: a - inferior; b - orizontală; c - verticală; g - tavan

Orizontală;

vertical;

Tavan.

Cusătura de jos este cea mai ușor de realizat, cusătura de tavan este cea mai grea.

În acest din urmă caz, sudorii urmează o pregătire specială, iar cusătura tavanului este mai ușor de realizat cu sudarea cu gaz decât cu sudarea cu arc.

4. După lungime:

Continuu;

Intermitent (Fig. 82).

Orez. 82. Sudura intermitentă

Cusăturile intermitente sunt practicate pe scară largă, mai ales în cazurile în care nu este nevoie (calculul de rezistență nu implică o cusătură continuă) de a lega strâns produsele.

Lungimea (l) a secțiunilor care trebuie îmbinate este de 50–150 mm, distanța dintre ele este de aproximativ 1,5–2,5 ori mai mare decât zona de sudare și împreună formează un pas de sudură (t).

5. În funcție de gradul de convexitate, adică de forma suprafeței exterioare (Fig. 83):

Normal;

convex;

Concav.

Tipul de electrod utilizat determină convexitatea sudurii (a‘). Cea mai mare convexitate este tipică pentru electrozii cu acoperire subțire, iar electrozii cu acoperire grosă dau cusături normale, deoarece sunt caracterizați de o fluiditate mai mare a metalului topit.

Orez. 83. Suduri care diferă prin forma suprafeţei exterioare: a - normală; b - convex c - concav

Din punct de vedere empiric, s-a constatat că rezistența cusăturii nu crește odată cu creșterea convexității sale, mai ales dacă îmbinarea „funcționează” sub sarcini și vibrații variabile. Această situație se explică după cum urmează: atunci când se realizează o cusătură cu o convexitate mare, este imposibil să se realizeze o tranziție lină de la cordonul cusăturii la metalul de bază, prin urmare, în acest moment, marginea cusăturii este tăiată, așa cum ar fi , iar stresurile sunt concentrate în principal aici.

În condiții de sarcini variabile și vibraționale în acest loc, îmbinarea sudată poate fi supusă distrugerii. În plus, sudurile convexe necesită un consum crescut de metal al electrodului, energie și timp, adică este o opțiune neeconomică.

6. După configurație (Fig. 84):

Rectilinie;

Inel;

![]()

Orez. 84. Suduri de diverse configurații: a - drepte; aduce

vertical;

Orizontală.

7. În raport cu forțele care acționează (Fig. 85):

flanc;

Sfârșit;

Combinat;

Oblic. Vectorul de acțiune al forțelor exterioare poate fi paralel cu axa sudurii (tipic pentru flanc), perpendicular pe axa sudurii (pentru îmbinările de capăt), trece în unghi față de axă (pentru cele oblice) sau combina direcția forțelor de flanc și de capăt (pentru cele combinate).

8. Conform metodei de ținere a metalului de sudură topit:

Fara captuseala si perne;

Pe căptușeli de oțel detașabile și rămase;

Orez. 85. Suduri în raport cu forţele care acţionează: a - flanc; b - capăt; c - combinat; g - oblic

Pe căptușeli din cupru, flux-cupru, ceramică și azbest, flux și perne de gaz.

La aplicarea primului strat al cusăturii, principalul lucru este să puteți păstra metalul lichid în bazinul de sudură.

Pentru a preveni scurgerile, utilizați:

Căptușeli din oțel, cupru, azbest și ceramică care sunt aduse sub cusătura rădăcinii. Datorită acestora, este posibilă creșterea curentului de sudare, ceea ce asigură prin pătrunderea marginilor și garantează pătrunderea sută la sută a pieselor. În plus, căptușelile mențin metalul topit în bazinul de sudură, prevenind formarea arsurilor;

Inserții între marginile sudate care îndeplinesc aceleași funcții ca și garniturile;

Ținutul și sudarea rădăcinii cusăturii din partea opusă, fără a se strădui să pătrundă;

Tampoane de flux, flux-cupru (când sudarea cu arc scufundat) și gaz (când sudură manuală cu arc, automată și argon-arc) care sunt aduse sau alimentate sub primul strat al cusăturii. Scopul lor este de a preveni curgerea metalului din bazinul de sudură;

Imbinari in blocare la realizarea sudurilor cap la cap, care previn arsurile in stratul de radacina al cusaturii;

Electrozi speciali, a căror acoperire conține componente speciale care cresc tensiunea superficială a metalului și împiedică curgerea acestuia din bazinul de sudură atunci când se realizează cusături verticale de sus în jos;

Un arc pulsat, din cauza căruia are loc o topire pe termen scurt a metalului, care contribuie la răcirea și cristalizarea mai rapidă a metalului de sudură.

9. Pe partea pe care se aplică cusătura (Fig. 86):

Unilateral;

Bilateral.

10. După materialele de sudat:

Pe oțeluri carbon și aliate;

Orez. 86. Suduri, diferite prin amplasarea lor: a - unilaterale; b - bilateral

Pe metale neferoase;

Pe bimetal;

Pe spumă și polietilenă.

11. În funcție de locația pieselor care trebuie conectate:

La un unghi acut sau obtuz;

Unghi drept;

Într-un singur avion.

12. După volumul de metal depus (Fig. 87):

Normal;

Slăbit;

Armat.

13. După locația de pe produs:

Longitudinal;

Transversal.

14. După forma structurilor sudate:

Pe suprafete plane;

pe suprafete sferice.

15. După numărul de margele depuse (Fig. 88):

Un singur strat;

Multistrat;

Multipass.

Înainte de efectuarea lucrărilor de sudare, marginile produselor, structurilor sau pieselor de îmbinat trebuie pregătite corespunzător, deoarece rezistența cusăturii depinde de forma geometrică a acestora.

Orez. 87. Suduri, care diferă ca volum de metal depus: a - slăbit; b - normal; c - armat

Orez. 88. Suduri, diferite prin numărul de margele depuse: a - monostrat; b - multistrat; c - multistrat multipass

Elementele de pregătire a formularelor sunt (Fig. 89):

Unghi de teșire (?), care trebuie efectuat dacă grosimea metalului este mai mare de 3 mm. Dacă omiteți această operațiune, atunci sunt posibile consecințe negative precum lipsa de fuziune asupra secțiunii transversale a îmbinării sudate, supraîncălzirea și arderea metalului. Pregătirea marginilor face posibilă sudarea mai multor straturi dintr-o secțiune mică, datorită cărora structura îmbinării sudate este îmbunătățită, iar tensiunile și deformațiile interne sunt reduse;

Orez. 89. Elemente de preparare a cromului

Interval între muchiile îmbinate (a). Corectitudinea decalajului stabilit și modul de sudare selectat determină cât de completă va fi penetrarea peste secțiunea transversală a îmbinării în timpul formării primului strat (rădăcină) al sudurii;

Tocirea marginilor (S) necesară pentru a conferi procesului de trecere a rădăcinii o anumită stabilitate. Ignorarea acestei cerințe duce la arderea metalului în timpul sudării;

Lungimea teșiturii tablei dacă există o diferență de grosime (L). Acest element permite o tranziție lină și treptată de la o parte mai groasă la una subțire, ceea ce reduce sau elimină riscul de concentrare a tensiunilor în structurile sudate;

Decalajul marginilor unul față de celălalt (?). Deoarece acest lucru reduce caracteristicile de rezistență ale îmbinării și, de asemenea, contribuie la lipsa de penetrare a metalului și la formarea de centre de stres, GOST 5264-80 stabilește standarde acceptabile, în special, deplasarea nu trebuie să fie mai mare de 10% din metal. grosime (maximum 3 mm).

Astfel, atunci când vă pregătiți pentru sudare, trebuie îndeplinite următoarele cerințe:

Curățați marginile de murdărie și coroziune;

Îndepărtați teșiturile de dimensiunea corespunzătoare (conform GOST);

Setați decalajul în conformitate cu GOST, dezvoltat pentru un anumit tip de conexiune.

Unele tipuri de margini au fost deja menționate mai devreme (deși au fost considerate într-un aspect diferit) atunci când descriu îmbinările cap la cap, dar totuși este necesar să ne concentrăm din nou asupra acestui lucru (Fig. 90).

Alegerea unuia sau altuia tip de muchii este determinată de o serie de factori:

Metoda de sudare;

Grosimea metalului;

Metoda de conectare a produselor, pieselor etc.

Pentru fiecare metodă de sudare a fost elaborat un standard separat, care specifică forma pregătirii marginii, dimensiunea cusăturii și abaterile admise. De exemplu, sudarea manuală cu arc se realizează în conformitate cu GOST 5264-80, contact - în conformitate cu GOST 15878-79, electrozgură - în conformitate cu GOST 15164-68 etc.

Orez. 90. Tipuri de muchii pregătite pentru sudare: a - cu teșire a ambelor margini; b - cu teșit de o margine; c - cu două teșituri simetrice de o margine; g - cu două teșituri simetrice de două margini; e - cu o teșire curbilinie de două margini; e - cu două teșituri curbilinii simetrice de două muchii; g - cu teșit de o margine; h - cu două teșituri simetrice de o margine

În plus, există un standard pentru denumirea grafică a sudurii, în special GOST 2.312–72. Pentru aceasta, se folosește o linie înclinată cu o săgeată unilaterală (Fig. 91), care indică secțiunea cusăturii.

Caracteristicile sudurii, metoda de sudare recomandată și alte informații sunt prezentate deasupra sau sub o flanșă orizontală conectată la o linie de săgeată înclinată. Dacă cusătura este vizibilă, adică situată pe partea din față, atunci caracteristica cusăturii este dată deasupra raftului, dacă este invizibilă - sub acesta.

Orez. 91. Desemnarea grafică a sudurilor

Simbolurile sudurii includ și semne suplimentare (Fig. 92).

Denumirile de litere sunt acceptate pentru diferite tipuri de sudare:

Sudarea cu arc - E, dar deoarece acest tip este cel mai comun, este posibil ca litera să nu fie indicată în desene;

sudare cu gaz - G;

Sudare cu zgură electrică - Sh;

Sudarea în mediu de gaz inert - I;

Sudare prin explozie - Vz;

Sudare cu plasmă - Pl;

Sudura la contact - Kt;

Sudare prin frecare - Tr;

Sudarea la rece - X.

Dacă este necesar (dacă sunt implementate mai multe metode de sudare), denumirea scrisă a metodei de sudare utilizată este plasată înaintea desemnării unuia sau altui soi:

Orez. 92. Denumiri suplimentare ale sudurii: a - sudare intermitentă cu o secvență în lanț de secțiuni; b - cusătură intermitentă cu o secvență de tablă de șah; în - o cusătură de-a lungul unui contur închis; d - cusătură de-a lungul unui contur deschis; d - cusătură de montare; e - cusătură cu armătură îndepărtată; g - o cusătură cu o tranziție lină la metalul de bază

Manual - R;

Semi-automat - P;

automată - a.

Arc arc scufundat - F;

Sudarea în gaz activ cu electrod consumabil - UP;

Sudarea in gaz inert cu electrod consumabil - IP;

Sudarea într-un gaz inert cu un electrod neconsumabil - IN.

Pentru îmbinările sudate, există și denumiri speciale de litere:

Cap - C;

în formă de T - T;

Lap - H;

Angular - U. Conform numerelor aplicate după litere, numărul îmbinării sudate este determinat conform GOST pentru sudare.

Rezumând cele de mai sus, putem afirma că simbolurile pentru suduri însumează o anumită structură (Fig. 93).

Orez. 93. Structura simbolurilor sudurii: 1 - sudare; 2 - semne auxiliare ale cusăturii de-a lungul unei linii închise; 3 - cratima; 4 - semne auxiliare; 5 - pentru o cusătură intermitentă - lungimea cusăturii, semn sau, treaptă; 6 - pentru o cusătură spot - dimensiunea punctului; 7 - pentru sudarea prin rezistență - diametrul punctului, semn sau, treaptă; 8 - pentru sudarea cusăturii - lungimea cusăturii; 9 - lățimea și lungimea cusăturii, semn sau, treaptă; 10 - semn și picior conform standardului; 11 - imaginea condiționată a metodei de sudare; 12 - tip de cusătură; 13 - standard de conectare

De exemplu, să descifrăm notația:

Cusătura este situată pe partea invizibilă - denumirea este sub raft;

Îmbinare în T, cusătură nr. 4 conform GOST 14771-76 - T4;

Sudarea în dioxid de carbon - U;

Sudare semiautomată - P;

- Varietatea punctelor de sudură în funcție de tipul de conexiune

- Diferite tipuri de suduri

- Geometria sudării

- Norme de utilizare a sudurii pentru dimensiunea cusăturii

Zona unei structuri metalice în care diferite părți se reunesc într-o operație de sudare se numește îmbinare de sudură. Sudurile pot varia ca rezistență. Racord de sudare poate include o sudură. Acesta este locul impactului termic asupra punctului de joncțiune al metalelor. Ca urmare a unui astfel de impact, metalul se topește, iar când este răcit, se cristalizează. În multe feluri, calitatea sudurii este afectată de caracteristicile metalului în punctul de impact termic.

Varietatea punctelor de sudură în funcție de tipul de conexiune

Sudurile cap la cap sunt folosite în îmbinările cap la cap. Ele sunt efectuate neîntrerupt. Diferența sunt acțiunile de pregătire a avionului la sfârșitul secțiunii și elementele care se pregătesc pentru contact. Datorită acestui lucru, se deschide accesul deplin la locul de sudare și se asigură cea mai eficientă pătrundere a planelor pe toată grosimea.

Printre sudurile cap la cap se pot distinge diferite tipuri:

- Cu o singură față și față-verso fără margini tăietoare.

- Cu tăierea pe o singură față sau pe două fețe a uneia dintre margini.

- Cu tăiere unilaterală a ambelor margini.

- Taiere de tip V sau X.

- Taierea pe doua fete a ambelor margini.

Imbinarile de tip colt sunt folosite atunci cand este nevoie de sudare suduri de filet. La fabricarea unor astfel de îmbinări se folosesc suduri de filet. Le puteți separa prin continuitate și prin decalaj.

Tipurile de mai sus pot fi completate cu o varietate care se referă atât la fund, cât și la colț. Acestea sunt soiuri de plută și fante. Tipul crestat se foloseste atunci cand este necesara topirea stratului superior, si eventual a celui subiacent, la elementul principal. În contactul straturilor îngroșate, se realizează cusături și îmbinări cu fante de-a lungul orificiilor de aerisire fabricate. În această formă, ele vor fi numite „plută” sau, în cazul sudării cu arc, „nit electric”.

Înapoi la index

Diferite tipuri de suduri

Diferențele de sudare și tipuri de suduri pentru a rămâne în spațiu:

- sudarea cusăturilor orizontale;

- sudarea cusăturilor de tavan;

- cusături de jos.

Se aplica la lucrarile de sudare care sunt de jos pe un plan plat. Sunt cele mai simple din punct de vedere tehnic. Rezistența ridicată a îmbinărilor se explică prin condițiile convenabile în care metalul topit, sub propria greutate, se repezi în bazinul de sudură, care este situat orizontal. Această lucrare este cea mai ușor de realizat și ușor de urmărit. În structurile cu poală, cele de carbon din poziţia inferioară sunt continue, fără producerea de vibraţii transversale.

Suduri orizontale. Cursul de sudare a punctelor orizontale este asociat cu unele dificultăți. În timpul sudării cu o cusătură transversală pe o suprafață verticală, metalul topit poate curge spre marginea inferioară. Ca urmare, poate apărea o subdecupare pe marginea superioară. Utilizarea acestei metode la sudarea punctelor de carbon produse într-un aranjament orizontal este destul de simplă și nu provoacă dificultăți. Lucrarea în sine este similară cu lucrările de sudare în poziția inferioară și depinde de cusătura necesară.

Suduri verticale. La sudarea pieselor verticale, metalul situat dedesubt este conceput pentru a ține metalul care se topește de sus, dar în același timp se dovedește a fi dur și sub formă de solzi. Este mult mai dificil să obții o conexiune bună atunci când lucrezi în jos. Sudarea cusăturilor verticale într-un plan vertical este posibilă numai în orientarea de jos în sus și invers.

Cusături de tavan. Cel mai dificil tip de lucru de sudare. În timpul funcționării, este dificil să se elibereze gaze și zgură și, de asemenea, este dificil să se împiedice curgerea topiturii și să se obțină rezistența punctuală. Dar în ciuda respectării tuturor tehnicilor sudarea tavanului, cusăturile sunt încă inferioare ca fiabilitate față de sudurile realizate în alte poziții.

Clasificarea caracteristicilor îmbinărilor sudate după schiță:

- sudarea cusăturilor longitudinale;

- crearea cusăturilor circumferențiale.

Pentru a efectua un tip de lucrări de sudare longitudinală, este necesară pregătirea temeinică a metalului în punctul de sudare propusă. Suprafețele pieselor trebuie să fie lipsite de bavuri, margini și neregularități. În munca de sudare longitudinală, o cusătură este posibilă numai cu curățarea și degresarea completă a suprafețelor necesare.

Suduri circumferenţiale. Lucrările de sudare în cerc necesită o mare acuratețe și precizie, iar calibrarea curenților de sudare este imediat necesară, mai ales atunci când se lucrează cu diametre mici.

Sudarea cusăturilor circumferențiale diferă ca formă. Sunt:

- convex;

- concav;

- apartament.

Înapoi la index

Geometria sudării

Principalii parametri geometrici sunt: lățimea, curbura, umflarea și rădăcina articulației.

Lățimea este decalajul dintre fețele observabil diferite ale fuziunii metalice. Curbura este un spațiu între zona care curge de-a lungul marginilor vizibile ale punctului de sudare și un anumit metal în punctul de concavitate finală.

Pentru a măsura convexitatea, se determină decalajul relativ la niveluri, curgând de-a lungul marginilor vizibile ale sudurii și ale metalului de bază în punctul de convexitate maximă. Rădăcina este cea mai îndepărtată de nivel de profil fata, care este de fapt reversul.

Puteți împărți astfel de cusături în funcție de normele dimensionale:

- picior;

- grosime;

- înălțimea calculată.

In colt sudură pentru sudarea colțurilor lungimea de la nivelul primei piese care trebuie sudată până la marginea cusăturii de pe următoarea parte este piciorul cusăturii de cărbune. Piciorul este una dintre caracteristicile importante care trebuie respectate în timpul sudării. Cu îmbinări simple de carbon cu o singură dimensiune, piciorul cusăturii este dat de dimensiunea marginilor sale. La sudarea structurilor în T, piciorul are o valoare fixă, utilizând în același timp o singură dimensiune a materialelor. Și când se aplică lucrari de sudare structuri în T de diferite dimensiuni, este echivalat cu o grosime mai mare de metal subțire. Piciorul trebuie să aibă dimensiunile corecte pentru a obține rezistența maximă a conexiunii, dacă utilizați un picior prea mare, atunci sunt posibile defecte de sudare.