Tăiere cu plasmă și sudare a metalelor. Sudarea cu plasmă cu propriile mâini.

Plasma în fizică se numește a patra stare a materiei după formele solide, lichide și gazoase, când are loc o ionizare parțială sau completă a mediului din molecule și atomi anterior neutri, sub rezerva condiției de cvasi-neutralitate: egalitatea densității în vrac. a tuturor particulelor încărcate.

ÎN tehnologie de sudare sunt utilizate următoarele proprietăți ale plasmei la temperatură joasă (mai puțin de un milion de grade Kelvin):

conductivitate electrică foarte mare;

influența puternică a câmpurilor magnetice externe asupra fluxului de curenți în el, contribuind la formarea de jeturi și straturi;

manifestarea efectelor colective, exprimate prin predominanţa magnetice şi forte electrice peste gravitație.

Principii de creare și funcționare a torțelor cu plasmă

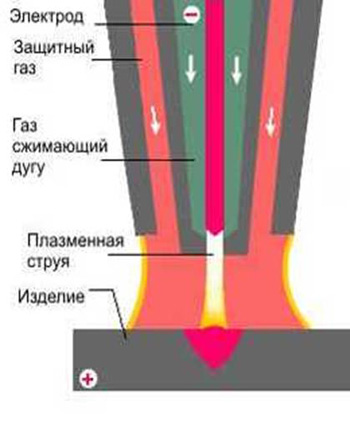

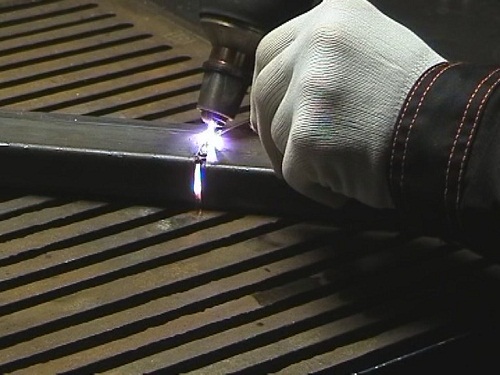

În această metodă de sudare, sursa de încălzire a metalelor la temperatura de topire este un arc de plasmă din gaz ionizat, care este îndreptat în direcția corectă. Este produs de un dispozitiv special numit lanternă cu plasmă sau lanternă cu plasmă.

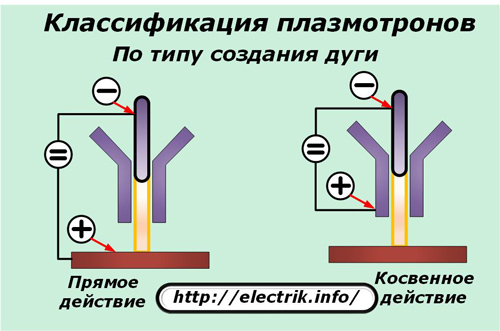

Clasificare după tipul de creare a arcului

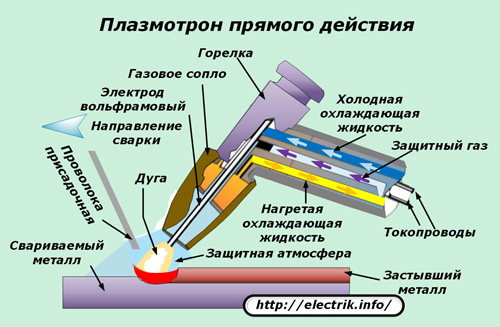

Conform principiului de funcționare, lanterna cu plasmă poate fi de acțiune directă sau indirectă.

În primul caz, diferența de potențial a câmpului extern al generatorului, care creează condițiile pentru formarea unui arc, se aplică direct piesei de prelucrat și electrodului. arzător de gaz. Acest lucru îmbunătățește eficiența de răcire a structurii.

În a doua metodă, tensiunea electrică este aplicată numai între părțile pistoletului pentru a crea un jet de plasmă. Din acest motiv, este necesar să se complice sistemul de răcire al ansamblului duzei.

Lanternele cu plasmă cu acțiune directă produc un arc care seamănă aproximativ cu o formă cilindrică, extinzându-se ușor la suprafața metalului prelucrat.

În interiorul duzei electrice neutre, arcul este comprimat și stabilizat. În acest caz, combinația de energie termică și cinetică a plasmei formează o putere crescută pentru aceasta, ceea ce permite o penetrare mai profundă a metalului.

Lanternele indirecte creează plasmă sub forma unui jet conic înconjurat de o lanternă îndreptată spre produs. Jetul este suflat de fluxul de plasmă care emană de la arzător.

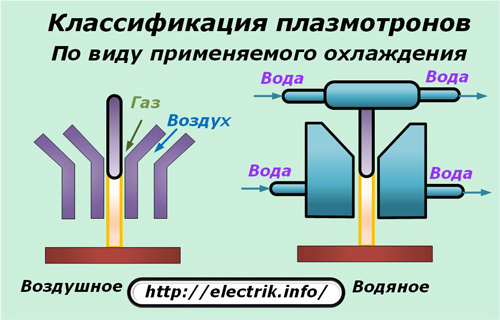

Clasificare dupa metodele de racire a arzatoarelor

Datorită temperaturii ridicate a plasmei, se folosesc diverse metode de răcire a pieselor pistolului cu plasmă:

suflarea aerului;

îndepărtarea căldurii datorită circulației forțate a apei.

Răcirea cu aer este mai puțin costisitoare, în timp ce răcirea cu lichid este cea mai eficientă, dar complicată.

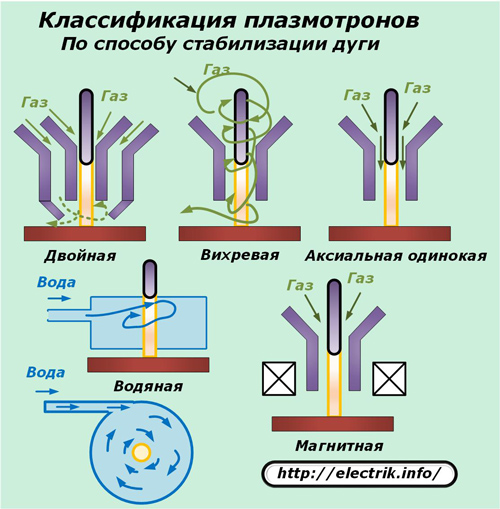

Clasificare prin metode de stabilizare a arcului

Arzătorul cu gaz trebuie să asigure o coloană de temperatură uniformă, stabilă ca mărime și direcție, cu fixarea sa strictă de-a lungul axei duzei și a electrodului.

În acest scop, au fost dezvoltate trei tipuri de modele de duze care utilizează energie:

3. camp magnetic.

Cu prima metoda un jet rece de gaz, suflând coloana de plasmă, o răcește și simultan o comprimă. În funcție de direcția jetului de flux de gaz, se creează stabilizarea:

1. axial - cu suflare paralelă a coloanei;

2. vortex, când fluxul de gaz este creat pe o direcție perpendiculară.

Cea de-a doua metodă comprimă arcul mai eficient și este utilizată în torțele cu plasmă utilizate pentru depunerea sau tăierea metalului.

Stabilizarea axială este mai potrivită pentru sudarea și suprafața metalelor.

Schema de stabilizare dublă combină caracteristicile axiale și vortex. Când îl utilizați, este posibil să treceți gaz în trei moduri:

numai prin canalul central principal;

prin ambele;

exclusiv prin exterior.

Fiecare metodă creează scheme diferite de compresie a coloanei cu plasmă.

Stabilizarea apei folosește fluxuri de fluid contrar turbionare. Aburul format în acest proces ajută la crearea unei plasme cu o coloană care se încălzește până la 50 de mii de grade pe scara Kelvin.

Un dezavantaj semnificativ al acestei metode este arderea intensivă a catodului. Pentru astfel de dispozitive, electrodul este realizat din grafit, dezvoltând mecanisme pentru abordarea sa automată a piesei de prelucrat, deoarece lungimea este consumată în mod constant.

Dispozitivele de lanternă cu plasmă cu stabilizare a apei se notează:

complexitatea designului;

fiabilitatea scăzută a sistemului de alimentare cu electrozi;

complexitatea metodelor de excitație a arcului.

Stabilizare magnetică funcționează datorită unui câmp magnetic direcționat situat peste mișcarea coloanei arcului. Eficiența sa este cea mai scăzută, iar solenoidul încorporat în duză complică semnificativ circuitul pistoletului cu plasmă.

Cu toate acestea, stabilizarea magnetică este utilizată pentru a da mișcare de rotație punctului anod din interiorul pereților duzei. Acest lucru face posibilă reducerea eroziunii materialului duzei, care afectează puritatea jetului de plasmă.

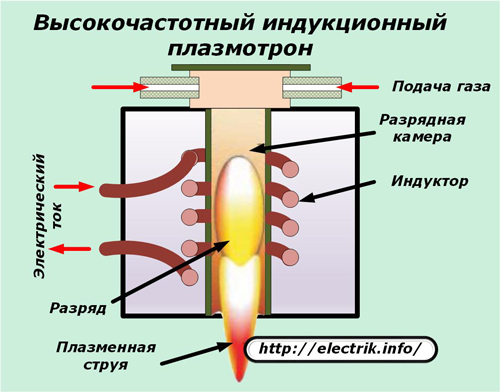

Toate modelele de torțe cu plasmă discutate mai sus sunt arc. Dar există un alt tip de dispozitive similare pentru crearea plasmei datorită energiei unui curent de înaltă frecvență care trece printr-o bobină inductor. Astfel de plasmatroni se numesc inducție (HF) și nu necesită prezența electrozilor pentru a crea o descărcare cu arc.

Ele nu au avantaje deosebite în afectarea metalelor tratate în comparație cu dispozitivele cu arc și sunt folosite pentru a rezolva probleme individuale. procese tehnologice, de exemplu, producerea de pulberi metalice pure.

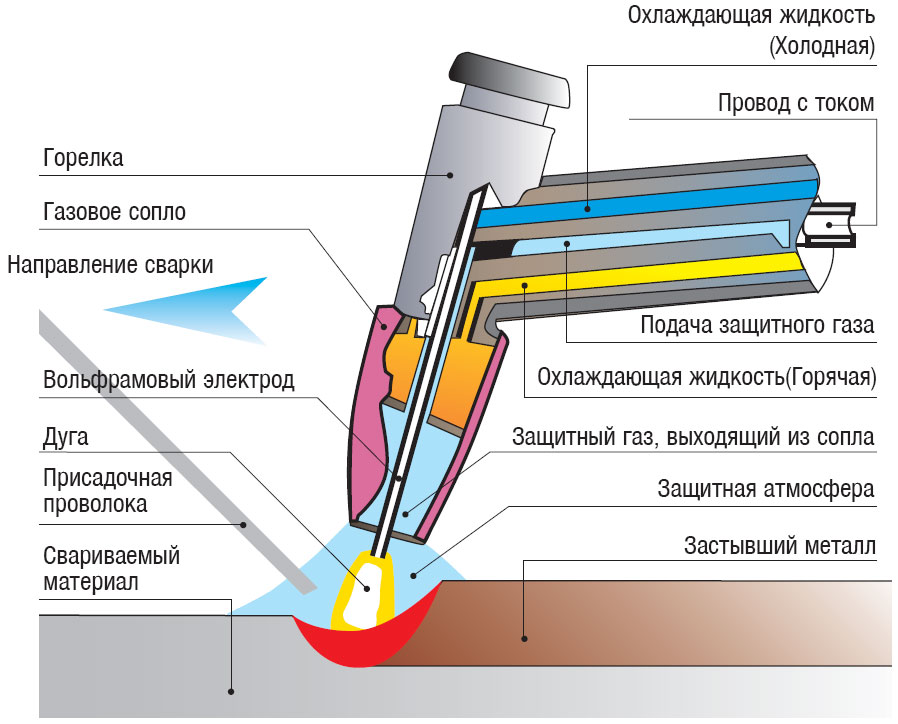

Caracteristicile de design ale arzatoarelor

Funcționarea unuia dintre tipurile de lanternă cu plasmă poate fi explicată prin figura de mai jos.

Arcul de plasmă în timpul sudării este creat în interiorul învelișului atmosferic de protecție format prin alimentarea cu gaz suflat în zona de lucru. Ei aleg cel mai adesea argonul.

Gazul care formează plasmă (sursă de ionizare) poate funcționa:

amestecuri ale gazelor de mai sus.

Este necesar să se țină cont de caracteristicile funcționării lor:

hidrogenul este exploziv;

din aer sunt emise nitruri și ozon;

heliul este scump;

azotul la temperaturi ridicate afectează negativ mediul.

Tungstenul este cel mai adesea ales ca material pentru electrozi din cauza celui mai potrivit proprietăți mecanice si rezistenta la temperaturi ridicate.

Duza de gaz este fixată în arzător și suflată printr-un curent de protecție. Fluidul rece este pompat prin conductele hidraulice și lichidul încălzit este evacuat.

Firele purtătoare de curent conduc la electrozi energie electrică de curent continuu sau alternativ.

Pentru alimentarea arcului de plasmă, se conectează o sursă de curent cu o tensiune de aproximativ 120 de volți pentru sudare și aproximativ 300 de volți la ralanti pentru tăiere.

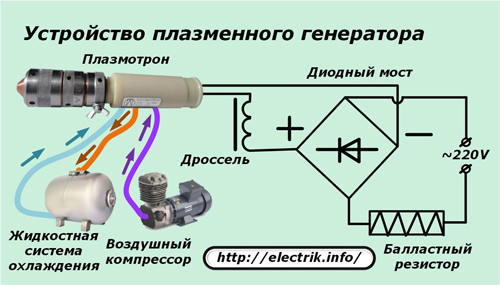

Pentru a porni lanterna cu plasmă, se poate folosi curent alternativ sau continuu. Ca exemplu, luați în considerare funcționarea generatorului de la .

Rezistorul de balast limitează curentul de alimentare. Accelerația reglează sarcina. Puntea de diode convertește tensiunea alternativă pentru a menține arcul pilot.

Un compresor de aer furnizează gaz de protecție pistoletului, iar un sistem hidraulic de răcire circulă lichidul în liniile pistoletului cu plasmă pentru a menține o îndepărtare eficientă a căldurii.

Tehnica de sudare și tăiere cu plasmă

Pentru aprinderea și menținerea arcului de sudură se folosește energia de curent electric, iar pentru excitarea lui fără contact se folosește un oscilator (sursă de oscilație).

Utilizarea unui arc pilot între electrod și duză face posibilă facilitarea semnificativă a procesului de pornire a plasmei.

O astfel de sudare va permite conectarea aproape a tuturor metalelor și aliajelor situate în planul inferior sau vertical.

Fără tratarea prealabilă a marginilor teșite, este posibilă sudarea pieselor de prelucrat cu o grosime de până la 15 mm. În acest caz, se formează o pătrundere caracteristică cu forme specifice datorită ieșirii jetului de plasmă dincolo de partea din spate a piesei sudate prin fantele traversante.

De fapt, sudarea cu plasmă în majoritatea cazurilor este un proces dublu continuu:

tăierea materialului piesei de prelucrat;

sudarea locului de incizie.

Tehnologia de tăiere se bazează pe:

strat de metal topit la locul de prelucrare;

suflarea fracției lichide cu un flux de plasmă.

Grosimea metalului afectează tehnologia de tăiere. Pentru produsele subțiri se folosește un arc al metodei indirecte, iar pentru produsele mai groase funcționează mai bine torțele cu plasmă cu conectare directă.

Tăierea cu plasmă este cea mai economică pentru toate metalele, inclusiv pentru oțelurile carbon.

Pentru a efectua sudarea și tăierea cu plasmă au fost dezvoltate linii automate și instalații manuale.

Tipuri de sudare cu plasmă

Puterea arcului creat este afectată de puterea curentului aplicat. În funcție de valoarea sa, se determină trei tipuri de sudare:

1. microplasmă;

2. mediu;

3. la curenţi mari.

Sudarea cu microplasmă

Funcționează pe curenți limitati la 0,1÷25 amperi. Această tehnologie este utilizată în radioelectronica, fabricarea instrumentelor, bijuterii, fabricarea burdufurilor, membranelor, foliilor, țevilor și recipientelor cu pereți subțiri, făcând posibilă conectarea fermă a pieselor cu grosimea de 0,2÷5 mm.

Pentru prelucrarea diferitelor materiale, combinații de formare de plasmă și gaze protectoare, gradul de compresie a arcului, apropierea de anod. Atunci când se prelucrează materiale deosebit de subțiri, modul de funcționare cu impulsuri este utilizat cu alimentare cu arc de amperi scăzut cu alimentare cu impulsuri de curent bipolar.

În timpul trecerii unui impuls de o polaritate, are loc suprafața sau sudarea metalului, iar în timpul unei pauze, din cauza unei schimbări de direcție, metalul se răcește și se cristalizează, se creează un punct de sudură. Pentru buna sa formare, procesul de alimentare cu curent și pauză este optimizat. În combinație cu reglarea amplitudinii și îndepărtarea electrozilor, acest lucru se realizează Calitate superioară compuși ai diferitelor metale și aliaje.

Pentru a efectua sudarea cu microplasmă, au fost dezvoltate multe tehnologii care iau în considerare diferite unghiuri de înclinare a plasmatronilor, crearea de vibrații transversale pentru distrugerea straturilor de oxid, mișcarea duzei în raport cu cusătura care este prelucrată și alte metode.

Sudarea cu plasmă la curenți medii 50÷150 amperi utilizate în producția industrială, inginerie mecanică și reparații.

Curenți mari de la 150 de amperi sunt utilizați pentru sudarea cu plasmă, care realizează prelucrarea oțelurilor aliate și cu emisii scăzute de carbon, a aliajelor de cupru, titan și aluminiu în condiții industriale. Vă permite să reduceți costul muchiilor de tăiere, să creșteți productivitatea procesului, să optimizați calitatea cusăturilor în comparație cu metodele de îmbinare cu arc electric.

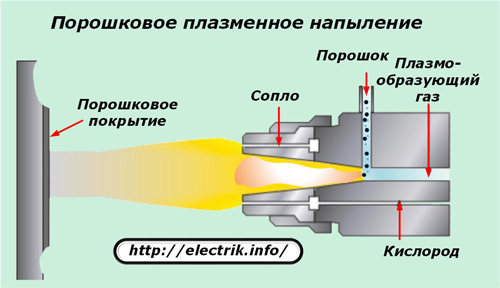

Suprafața cu plasmă a metalelor și pulverizarea suprafețelor

Piesele individuale ale mașinii necesită suprafețe de înaltă rezistență sau la temperaturi ridicate sau rezistente la medii agresive. În acest scop, ele sunt acoperite cu un strat protector de metal scump prin metode de prelucrare cu plasmă. Pentru a face acest lucru, sârma sau pulberea preparată în granule mici este introdusă în fluxul de plasmă și pulverizată în stare topită pe suprafața de tratat.

Avantajele acestei metode:

capacitatea plasmei de a topi orice metal;

capacitatea de a obține aliaje de diferite compoziții și de a crea acoperiri multistrat;

disponibilitatea formelor de prelucrare de orice dimensiune;

comoditatea ajustării caracteristicilor energetice ale proceselor.

Beneficiile sudării cu plasmă

Centrul arcului creat în timpul sudării cu plasmă diferă de sudarea electrică convențională:

1. zonă de contact mai mică pe metalul prelucrat;

2. efect termic mai mare datorită abordării formei cilindrice;

3. presiune mecanică crescută a jetului pe metal (de aproximativ 6÷10 ori);

4. capacitatea de a menține arcul la curenți mici, până la 0,2 amperi.

Din aceste patru motive, sudarea cu plasmă este considerată mai promițătoare și mai versatilă în prelucrarea metalelor. Oferă o topire mai bună în interiorul volumului redus.

Arcul de plasmă are cea mai mare concentrație de temperatură și face posibilă tăierea și sudarea metalelor cu grosime crescută chiar și la anumite creșteri ale distanței de la duza pistolului la piesa de prelucrat.

În plus, dispozitivele de sudare cu plasmă se disting prin:

dimensiuni relativ mici;

fiabilitatea în muncă;

ușurință în controlul puterii;

pornire usoara;

încetarea rapidă a regimului de muncă.

dezavantaje

Costul ridicat al echipamentelor limitează introducerea pe scară largă a sudării cu plasmă în toate industriile și în rândul întreprinderilor mici.

Tipurile convenționale de sudare nu asigură o eficiență adecvată în prelucrarea multor aliaje speciale moderne, metale neferoase, oțel inoxidabil. Pentru ei se recomandă sudarea cu plasmă, despre care se va discuta.

1

Acest tip de sudare este similar într-un număr de indicatori cu sudarea cu argon. Se realizează folosind fluxul unui arc de plasmă (direcționat).

Plasma este înțeleasă ca un gaz ionizat complet sau parțial, care constă din electroni și ioni încărcați, precum și din molecule și atomi neutri din punct de vedere electric.

În principiu, un arc standard poate fi numit și plasmă, dar trebuie să ne amintim întotdeauna că nu are potențialul energetic și temperatură crescută pe care le are un arc cu plasmă.

O creștere a puterii și a temperaturii unui arc convențional poate fi realizată în două moduri: prin suflarea forțată a gazului care formează plasmă în el sau prin comprimarea acestuia. Comprimarea se realizează într-o lanternă cu plasmă - un dispozitiv ai cărui pereți sunt răciți constant și foarte activ cu apă. Rezultatul acestui proces este atingerea unor temperaturi de până la 30 de mii de grade Celsius. Pentru comparație, acest indicator pentru un arc convențional nu depășește 7 mii de grade (și chiar și atunci, dacă arde într-o atmosferă de fier și vapori de argon).

Când un gaz care formează plasmă este suflat în zona arcului de plasmă (în paralel cu compresia), se observă creșterea acestuia cu un factor de 50-100 (datorită fenomenului de dilatare termică), ceea ce duce la o curgere de mare viteză a gaz de la lanterna cu plasmă. Ca rezultat, energia termică este completată de energia cinetică cauzată de particulele ionizate în mișcare și obținem un arc mai puternic.

Pe lângă putere și temperatură crescute, arcul de plasmă are câteva alte diferențe importante față de cel obișnuit:

- presiunea sa asupra metalului prelucrat este de 6–8 și uneori de 10 ori mai mare;

- diametrul arcului este mai mic ca dimensiune;

- arcul de plasmă poate fi menținut fără probleme la curenți obiectiv scăzut (de la 0,2 Amperi la 30);

- forma arcului de plasmă nu este conică, ci cilindrică.

Toate aceste diferențe oferă arcului de plasmă o versatilitate mai mare. Datorită acestui fapt, sudarea cu plasmă garantează pătrunderea metalului la o adâncime mai mare și în același timp reduce cantitatea de topire a materialului sudat.

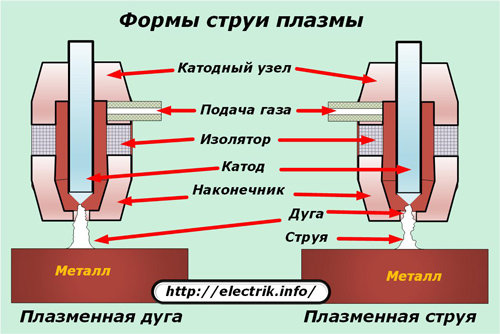

Procesul de sudare poate decurge după două scheme:

- un jet de plasmă (un arc suflat de un curent de gaz arde între duza pistolului cu plasmă și un electrod neconsumabil);

- un arc care arde între piesa de prelucrat și electrod.

A doua opțiune este mai populară. Folosește electrozi din lantan activat, ytriu, toriu, tungsten, cupru și hafniu. Gazul de protecție este argon, iar gazul care formează plasmă este același argon, la care se adaugă adesea hidrogen sau heliu.

2

O astfel de sudare este împărțită în trei tipuri, a căror principală diferență una față de cealaltă se datorează diferitelor puteri ale curentului:

- de la 0,1 la 25 A - microplasmă;

- mai mult de 150 A - curenți mari;

- de la 50 la 150 A - curenți medii.

Sudarea la curenți medii este puternică și sigură. Ea este foarte asemănătoare cu sudare cu argon cu un electrod de wolfram, care este mai puțin eficient decât plasma, datorită zonei de încălzire „încețoșată” și a puterii reduse a arcului. De fapt, arcul de plasmă este inferior în capabilitățile sale doar unui fascicul laser sau de electroni, dar depășește semnificativ caracteristicile unui arc convențional.

În plus, apasă pe bazinul de sudură mult mai puternic decât un arc convențional, ceea ce îmbunătățește transferul de căldură adânc în metal, al cărui strat de lichid devine foarte subțire în timpul procesării. Adăugăm că procesul de sudare la curenți medii se poate realiza fără sârmă de umplutură sau cu unul.

Sudarea la curenți mari pentru unele tipuri de suprafețe. În acest caz, metalul este expus la un efect și mai puternic. Cu o astfel de sudare, piesele sunt tăiate, așa cum ar fi, și apoi re-sudate (se formează un orificiu traversant în baie, datorită pătrunderii sale complete). În același timp, forțele tensiune de suprafatațineți cusătura pe partea din spate a părții sudate.

Sudarea la curenți mari este recomandată pentru oțelurile cu conținut scăzut de carbon, titan, oțeluri aliate. Pentru astfel de materiale, nu numai că demonstrează un efect ridicat de sudare, dar garantează adesea calitate excelentă a sudurii, productivitate superioară și economii de costuri legate de pregătirea muchiilor.

Sudarea prin microcurenți (microplasmă). Se caracterizează prin curenți scăzuti (dacă se folosesc electrozi de tungsten cu o secțiune transversală de 1 până la 2 milimetri) și un nivel suficient de ionizare a gazului. Aceasta determină distribuția sa largă pentru cazurile în care este necesară sudarea produselor mici (până la 1,5 mm) în grosime (bijuterii, termocupluri, folie). De asemenea, este folosit pentru sudarea burdufurilor și membranelor la piese mari, utilizate la fabricarea recipientelor și țevilor cu pereți subțiri.

Esența procesului de microplasmă este următoarea:

- un arc pilot care arde continuu între duza de cupru răcită cu apă a dispozitivului și electrod este asigurat de o sursă de energie;

- arcul principal este aprins în momentul în care lanterna cu plasmă este adusă la produs;

- un gaz care formează o flacără intră prin duza pistolului cu plasmă, iar gazul protector este suflat prin duza ceramică;

- Arzătorul este răcit cu apă.

Aprinderea arcului în unitatea de sudare este efectuată de oscilatorul arcului principal și de așteptare.

Dacă produsele din titan sunt sudate, heliul este de obicei adăugat în argon, care acționează ca un gaz de protecție, dioxid de carbon este adăugat la oțelurile cu conținut scăzut de carbon, iar hidrogenul este adăugat la alte tipuri de oțel. Astfel de aditivi, în ciuda nesemnificației lor (nu mai mult de 10%), măresc semnificativ eficiența procesul de sudare.

Adăugăm că setările pentru menținere lucrari de sudare pe microcurenți, poate funcționa în diferite moduri:

- polaritate continuă inversă;

- polaritate continuă directă;

- impulsuri bipolare;

- polaritatea impulsului direct.

3

Orice aparatura moderna Sudarea cu plasmă se referă la unul din două tipuri: funcționarea cu ajutorul unui jet de plasmă sau a unui arc aer-plasmă. În primul caz, se utilizează un arc cu plasmă, care asigură:

- eficiență ridicată a procesului;

- zonă mică de impact termic;

- consum redus de gaze protectoare;

- capacitatea de a conecta tabla de oțel cu nemetale;

- deformari nesemnificative ale suprafetelor sudate.

Dar atunci când se folosește un arc de aer-plasmă, procesul este accelerat și devine posibilă sudarea aliajelor conductoare electric, înalt aliaje, precum și a aluminiului și cuprului.

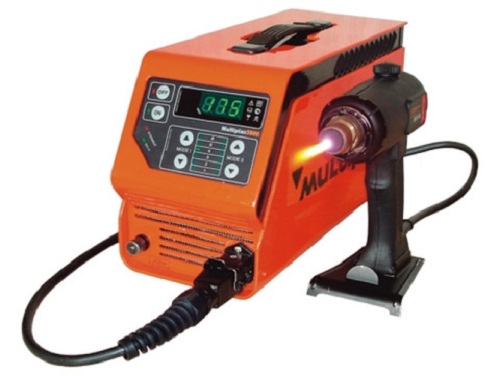

În plus, plasmă echipament de sudurăîmpărțit în manual și automat. Iată câteva dintre cele mai populare dispozitive cu plasmă din țara noastră:

- „Plazar”: instalație mobilă cu dimensiuni reduse și greutate redusă, dotată cu senzori termici, caracterizată printr-o arhitectură optimizată a invertorului și rezistență mare la pornire;

- "Gorynych": un dispozitiv ideal pentru uz casnic, mai multe modele de astfel de instalații sunt acum la vânzare, care diferă unele de altele ca putere (8, 10 sau 12 amperi)

Tehnologiile moderne de producție nu stau pe loc, așa că acum există o cantitate mare metode de sudare a metalelor. este inclus în acest număr, deoarece este cel mai avansat și modern dintre toate posibile.

Sudarea cu plasmă face posibilă facilitarea rapidă și convenabilă a procesului de sudare a metalelor, piesele metalice, dacă este necesar, sunt bine tăiate folosind un aparat specializat, dar munca de instalare devin mai ușor cu utilizarea plasmei. De asemenea, o astfel de sudare este destul de sigură, dar nu uitați de prudența sudorului, deoarece este imperativ să respectați toate standardele de siguranță atunci când sudați cu dispozitive speciale.

Sudarea cu plasmă și pentru ce este

Aliaje și metale, de exemplu, oțel inoxidabil, metalele neferoase sau diverși compuși, sunt greu de sudat, sunt dificil de prelucrat, iar în majoritatea cazurilor îmbinările nu sunt de o calitate deosebit de înaltă și rezistente. Prin urmare, acum a apărut o nouă metodă de sudare folosind sudarea cu plasmă, ceea ce face ca acest proces să fie fiabil.

Acest tip de sudare se bazează pe caracteristicile speciale ale plasmei, deci este utilizat în principal în lucrări de construcții.

Plasma seamănă foarte mult cu sudarea cu argon, doar că în acest caz nu se folosește un arc obișnuit, deoarece temperaturile pot ajunge la 30.000 de grade Celsius.

Prin urmare, atunci când sudați cu plasmă folosind dispozitive specializate, este posibil să conectați diferite structuri care nu pot fi conectate deloc. în mod obişnuit, în care cele mai multe căldură topirea ajunge la doar 5000 de grade.

Acest proces se bazează pe topirea segmentelor de metal la suprafață la o viteză mare a gazelor ionizate, care constă din părți care conduc curentul.

În acest proces, fluxurile sunt ionizate atunci când arcul care se mișcă rapid, care iese din lanterna cu plasmă, este încălzit. Ionizarea crește pe măsură ce temperaturile și gazele cresc.

Arcul de plasmă, care are putere și temperatură ridicată, este obținut dintr-un arc obișnuit prin ardere și suflare în arc, iar gazul care formează plasmă îl formează în starea necesară. De obicei, acest gaz este argon sau un amestec de heliu și hidrogen.

Când sunt ionizate, particulele cinetice conținute în gaze încep să crească căldura arcului și energia. În acest caz, arcul din plasmă începe să apese puternic asupra metalelor, deoarece diametrul acestuia scade semnificativ.

Aspecte pozitive ale sudării cu plasmă

Comparativ cu sudarea cu plasmă sudura conventionala, atunci merită remarcat separat câteva aspecte pozitive ale sudării cu arc cu plasmă:

- dispozitivul poate fi utilizat la sudarea structurilor metalice;

- metalele de grosime mare 50 - 200 mm se taie usor in timpul sudarii cu plasma;

- costurile cu gazul sunt economisite semnificativ, deoarece aici este foarte posibil să se facă fără butan, propan și acetilenă;

- cusăturile de sudură cu plasmă sunt precise, uniforme și îngrijite;

- metalele nu sunt deformate în timpul sudării;

- Sudarea cu plasmă este sigură în conformitate cu toate normele și tehnologiile, deoarece utilizarea buteliilor de gaz nu este necesară.

Sudarea cu microplasmă și caracteristicile acesteia

Sudarea cu plasmă poate fi împărțită în trei soiuri, care depind direct de cât de mult curent este aplicat în timpul procesului:

sudarea la utilizarea unui curent mare de peste 150 A;

sudare în regim de curent mediu de la 50 la 150 A;

sudare cu microplasmă la puterea curentului de la 0,1 la 25 A.

Sudarea cu microplasmă este o metodă destul de comună pentru toate tipurile de sudare cu plasmă. Această opțiune implică impactul unui curent de doar câțiva amperi, ceea ce duce la formarea unui arc pilot care arde constant între o duză de răcire a apei din cupru și electrozii de tungsten cu diametrul de 1 până la 2 mm.

Arcul principal intră în acțiune atunci când plasma este adusă la produs metalic pentru prelucrare ulterioară. O duză de pistol cu plasmă cu un diametru de 0,5–1,5 mm furnizează gaze, care încep să formeze plasmă.

Sudarea cu plasmă și tăierea metalelor

Arcul de plasmă are un diametru maxim de 2 mm, motiv pentru care energiile termice semnificative sunt concentrate pe un segment mic de semifabricate metalice. Acest tip de sudare are un efect destul de calitativ pentru produsele la care grosimea nu depășește 1,5 mm.

Important! Pentru a forma un gaz protector și plasmă, se recomandă utilizarea argonului la sudarea acestui tip. Uneori puteți folosi o varietate de aditivi pentru sudare, depinde direct de materialele care sunt prelucrate.

Aparat de sudura cu plasma din această varietate este capabil să sude părți și structuri metalice în diferite moduri. Cu ajutorul acestuia, puteți face țevi și recipiente cu pereți subțiri, puteți produce bijuterii și decorațiuni, puteți suda folie și diverse elemente de fixare, precum și multe alte operațiuni.

Sudarea la putere de curent mediu și caracteristicile acesteia

Sudarea în modul de curent mediu este utilizată cu gaze fierbinți, puterea curentului aici ar trebui să fie de 50 - 150 de amperi. Trebuie să fie între arcul de sudare și fasciculul de tip electronic (laser).

Folosirea acestei metode este foarte asemănătoare cu când. Cu toate acestea, sudarea la curent mediu de tip plasmă are un arc mai puternic și, prin urmare, are un efect puternic asupra anumitor zone ale metalelor sudate, ceea ce asigură eficiență și calitate ridicată a conexiunii.

Cutter cu plasmă și lucrați cu el

Aparat de sudura cu plasma funcționează în regim de curent mediu, astfel încât produsele metalice sunt topite calitativ și profund. Cusătura în acest caz devine destul de îngustă decât atunci când un arc obișnuit acționează asupra pieselor de prelucrat.

![]()

Un rezultat excelent se obține datorită energiei mari și impactului mare al arcului de plasmă asupra bazinului de sudură.

Ca rezultat, sub arc începe să se formeze metal lichid de grosime mică.

De asemenea, semifabricatele metalice sunt perfect incalzite la adancimea necesara, motiv pentru care se obtine sudarea metalelor de cea mai buna calitate.

Sudarea cu plasmă la modul curent mare

Utilizarea sudării cu plasmă la curenți mari de peste 150 de amperi oferă o putere și mai mare pieselor metalice. Arcul are cel mai puternic efect asupra metalelor atunci când se folosesc electrozi neconsumabile.

Piesa de prelucrat cu această metodă este complet topită. Bazinul de sudură începe să formeze un orificiu traversant. Întregul proces de sudare a metalelor taie mai întâi piesele de prelucrat și apoi le sudează cu rezistență ridicată. Metalele topite care ies din orificiul de trecere sunt menținute pe loc prin tensiunea superficială.

Esența sudării cu plasmă la curent mare este necesar la prelucrarea semifabricatelor și aliajelor de titan, a pieselor din cupru și aluminiu, a oțelurilor aliate și a conținutului scăzut de carbon, precum și a multor alte produse.

Când utilizați această metodă de sudare, puteți reduce semnificativ costurile asociate structurilor și structurilor de înaltă calitate, lucrul va avea loc cu o viteză și o calitate mai mare.

Aparat de sudura cu plasma

Cele mai obișnuite aparate de sudură cu plasmă sunt aparatele de sudat pe gaz, electrice, cu invertor și cu plasmă. Aparatul cu plasmă este cel mai high-tech și modern.

În cea mai mare parte, toți meșterii și specialiștii din domeniul lor încearcă să achiziționeze și să utilizeze mașini de sudat cu plasmă. Ved aceste dispozitive ajută la reducerea semnificativă a timpului procesului de sudare și la obținerea celei mai înalte calitate și rezistență a conexiunii metalelor și structurilor necesare.

La aparat de sudura de acest tip a funcționat perfect, era necesară doar alimentarea cu curent electric și utilizarea aerului comprimat. Un astfel de echipament mulțumește, de asemenea, profesioniștilor prin faptul că numai duza și electrodul trebuie înlocuite în timpul reparațiilor, dar echipamente de gaz trebuie în mod constant să realimenteze și să înlocuiască aditivii.

Echipamentul de sudare pentru sudarea cu plasmă este împărțit în două tipuri, depinde direct de ce tip de jet de plasmă va fi, direct sau indirect.

Arcul de sudare de tip direct are formă cilindrică, principala diferență este temperatura ridicată. La aceste dispozitive pentru sudare, sistemul de răcire este mai bine dezvoltat.

Dispozitivele cu arc direct au o eficiență mai mare în comparație cu arcul indirect. De aceea, ele sunt utilizate în majoritatea cazurilor la tăierea, topirea și sudarea produselor metalice, iar dispozitivele indirecte sunt mai des concepute pentru încălzire și pulverizare.

Tehnologia sudării cu plasmă

Sudarea cu plasmă diferă de alte metode de sudare a materialelor. De aceea, unele caracteristici ale acestui proces ar trebui luate în considerare. Trebuie să vă pregătiți în avans echipamentul necesarși materiale și apoi să adere la tehnologia precisă pe parcursul întregului proces.

Pentru sudarea normală este necesară ascuțirea electrodului la o înclinare de aproximativ 30 de grade. Conul rezultat ar trebui să fie egal cu 5 - 6 diametre ale electrodului. Sfârșitul nu trebuie să fie prea ascuțit.

Pentru a suda foile metalice, ar trebui să monitorizați cu atenție formarea golurilor care vor fi mai mari de 1,5 mm. Imbinari sudate trebuie să se potrivească cu restul, astfel încât conexiunea să fie fiabilă și de înaltă calitate.

Procesul de sudare trebuie efectuat cu curent continuu. Gazul trebuie aplicat în locația dorită cu 15 secunde înainte de începerea arcului cu plasmă.

Echipamente de sudare cu plasmă trebuie ținută la o distanță mai mică de 1 cm de suprafață.

În timpul procesului de sudare, trebuie să aveți grijă ca arcul să nu se rupă. Dacă se întâmplă acest lucru, atunci este necesar să curățați cu atenție acest loc. Sudarea se reia cu putin inainte de locul unde s-a produs ruptura.

Sub rezerva regulilor de funcționare ale acestui dispozitiv, procesul va deveni de înaltă calitate, rapid și, cel mai important, sigur.

Sudarea cu plasma! Sudarea cu plasmă este o metodă radical diferită de toate tehnologiile tradiționale de sudare existente.

Aparat de sudura cu plasma

Acest lucru se manifestă în avantajele existente ale sudării cu plasmă:

- Siguranța procesului pentru sudor;

- O oportunitate unică de a economisi energie electrică;

- Nivelul ridicat de performanță care caracterizează aparatul de sudură corespunzător;

- Asigurarea rezultatelor de sudare sau tăiere de înaltă calitate.

În esență, sudarea cu plasmă este un proces inovator de îmbinare a planurilor metalice. Astăzi, această varietate este utilizată activ în anumite industrii: inginerie mecanică, instrumente, întreprinderi aviatice etc.

Sudarea cu plasmă este utilizată atunci când este necesar să se obțină o cusătură de înaltă rezistență. În mod caracteristic, echipamentele de sudare cu plasmă nu necesită butelii de oxigen.

Tehnologia este ecologică, deoarece nu sunt eliberate substanțe și gaze nocive în timpul sudării metalelor. În plus, cu ajutorul echipamentelor cu plasmă, este posibilă nu numai sudarea, ci și tăierea metalelor și aliajelor (este suficient doar să obțineți cutterul corespunzător).

Mai multe despre procesul de sudare

Pentru o înțelegere corectă a tehnologiei procesului de sudare, este important să aprofundăm în detaliu esența acesteia. Din punct de vedere al fizicii, în timpul sudării cu plasmă, gazul ionizat (adică plasma) este direcționat printr-o duză către suprafața pieselor care urmează să fie sudate. Pentru formarea plasmei, este necesar să se asigure că gazul de lucru este încălzit la o temperatură ridicată. Acest lucru se realizează printr-un curent electric puternic.

Procesul cu plasma

Puteți utiliza dispozitivul corespunzător pentru a vă conecta:

- țevi cu pereți subțiri;

- Diverse tipuri de recipiente subțiri;

- Detalii din folie;

- Bijuterii individuale.

Auto-asamblare a aparatului de sudura

Aparatul pentru sudarea cu plasmă, precum și tăierea metalelor, necesită doar aer comprimat și electricitate pentru funcționarea sa. În cazurile în care se utilizează echipament de compresor, dispozitivul va necesita doar energie electrică. Ca urmare, în timpul sudării, este necesară înlocuirea electrozilor, precum și a duzelor pistoletului cu plasmă.

Auto-construcția unei mașini de sudură cu plasmă necesită o muncă minuțioasă.

În primul rând, trebuie să începeți să dezvoltați un circuit de alimentare. Din acest bloc depinde funcționarea completă a dispozitivului.

Pentru a efectua lucrarea veți avea nevoie de:

- Accelerație de la o mașină de sudură convențională. Acest element este necesar pentru a stabiliza tensiunea. Dacă stabilitatea nu este asigurată, atunci supratensiunile vor stinge plasma, care este atât de necesară pentru sudare și tăiere;

- Redresor trifazat cu tiristoare. Includerea sa în circuit se explică prin necesitatea de a limita curentul în regiunea de 50 de amperi;

- Starter obișnuit pentru mașină. Acest detaliu este necesar pentru a asigura incendierea automată. Cu toate acestea, este posibil să utilizați un distribuitor convențional. Toate acestea elimină necesitatea incendierii manuale.

Atunci când se creează o mașină de sudură cu plasmă, trebuie acordată, desigur, o atenție deosebită corpului. Cu toate materialele necesare și mașini bune pentru prelucrarea metalelor, auto-fabricarea tuturor elementelor principale nu va provoca dificultăți.

Cusătură după îmbinarea pieselor prin sudare cu plasmă

Pentru o imagine completă a modului în care arată mașina de sudură și tăiat asamblată, vă sugerăm să explorați o mare abundență de circuite pe Internet.

Elementul cheie pentru sudare și tăiere este lanterna cu plasmă. Designul său este astfel încât este, de fapt, un mâner convenabil în care se află anodul și catodul.

Anodul, fiind in acelasi timp duza, este realizat din cupru. În timpul procesului de sudare, acesta este răcit cu apă. Tungstenul (inclusiv lantanul) este folosit ca catod.

Aceste două elemente nu intră în contact, ele fiind izolate cu ajutorul unor materiale speciale. De regulă, cu ajutorul azbestului.

Pentru apariția unui arc de plasmă între anod și catod, se folosește un curent continuu cu o tensiune de 100 V. Acest arc este cel care permite încălzirea gazului la temperatura ridicată necesară. Începe să funcționeze sudarea: apare un flux de plasmă, în care sunt așezate piesele de sudat (sau sunt tăiate metalele).

Astfel, proiectarea independentă a aparatului pentru sudarea cu plasmă este destul de realistă. Rezultatul va fi posibilitatea unei conexiuni de înaltă calitate a diverselor Părți metalice. Un aparat auto-asamblat este util în multe cazuri, sudarea cu plasmă cu propriile mâini va fi deosebit de convenabilă atunci când reparați o mașină personală.

Prelucrarea metalelor. Fără nicio exagerare, poate fi numită cea mai bună dintre metodele de sudare existente.

Metoda de sudare cu plasmă este aplicabilă pentru sudarea și lipirea metalelor refractare de până la un milimetru grosime. De asemenea, potrivit pentru sudarea și tăierea metal pe nemetal. Esența acestei metode constă în topirea locală a metalului printr-un flux de plasmă. Plasma este un gaz ionizat care conține particule încărcate care au capacitatea de a conduce curentul. Gazul este ionizat în timpul încălzirii arcului comprimat care curge din pistolul cu plasmă. Temperatura sa poate ajunge la 5000-30000°C. În general, există asemănări cu sudare cu argon, dar acolo temperatura de funcționare este de până la 5000 de grade. Arcul de plasmă este considerat a fi o sursă de energie mai puternică decât cea convențională.

La ce funcționează sudarea cu plasmă?

Această metodă utilizează un arc de plasmă direcționat, care este format dintr-un arc electric convențional (în așteptare). Caracteristici principale: temperatură și putere ridicate, diametru mic jetului. Presiunea asupra metalului crește de câteva ori în comparație cu sudarea cu arc electric.

Când lucrați cu plasmă, sunt îndeplinite următoarele condiții:

- protectia electrodului se organizeaza prin alimentare gaz inert(argon);

- se folosește un electrod de tungsten neconsumabil cu aditivi de toriu;

- pereții încălziți ai pistolului cu plasmă sunt răciți intens.

Lanterna cu plasmă poate fi pornită folosind curent continuu sau alternativ.

REFERINŢĂ. Plasma este un gaz ionizat compus din particule neutre și încărcate electric.

Cum functioneaza

După ce arcul pilot este aprins, acesta este comprimat într-un dispozitiv special (torță cu plasmă). Apoi, un gaz care formează plasmă (argon) este suflat sub presiune. Ca rezultat, zona se încălzește până la 50.000 ° C, gazul crește în volum și curge din duza îngustă cu viteză mare.

Pentru informația dumneavoastră! Într-un aparat convențional cu arc cu argon, temperatura atinge 5000–7000°C.

Energiile termice și cinetice se completează reciproc, formând o sursă puternică. Fluxul fierbinte care curge, topind metalul pieselor, formează o cusătură. În funcție de mărimea curentului de funcționare (mic, mediu, mare), există diferențe de tehnologie.

Gazele care formează plasmă și cele de protecție trec prin canale separate și nu se ating.

Cum funcționează manual și automat?

Pentru volume mici de lucru cu metale feroase și neferoase, aplicați manual dispozitive. După formarea arcului de plasmă, sudorul aduce pistolul pe material, cu cealaltă mână el introduce firul în zona de sudare. Prin deplasarea pistoletului și a aditivului de-a lungul cusăturii, se formează o îmbinare. Tehnologia permite sudarea cu și fără aditivi.

Automat sudarea este folosită în producția industrială. Operatorul controlează procesul din consolă. Au fost dezvoltate instalații automate:

- pentru piese plate, conducte;

- o singură trecere cu avans de sârmă;

- multipass;

- pentru întărirea vopselei cu pulbere etc.

Aluminiul este sudat cu un arc penetrant. Cel mai adesea, detalii aliaje de aluminiu tratate automat.

ATENŢIE! Sudorul trebuie: să protejeze ochii de radiații; prevenirea arsurilor termice; utilizați ventilație de evacuare în interior.

Principiul de funcționare

Un arc convențional se poate transforma într-un arc de plasmă prin două proceduri. Compresia, precum și procesul de injectare forțată a gazului plasmatic în arc. Ca acest gaz, argonul este utilizat în forma sa pură sau cu adaos de heliu, hidrogen. Argonul trebuie folosit și ca gaz de protecție. Electrozii folosiți sunt wolfram.

Arcul este situat în lanterna cu plasmă, pereții săi sunt răciți activ de apă, din acest motiv, este comprimat. Ca urmare, compresia transversală a arcului scade și, ca urmare, o creștere a puterii. În același timp, gazul care formează plasmă este suflat în regiunea arcului cu compresie. Datorită încălzirii printr-un arc, este ionizat și crește în volum de o sută de ori. Gazul care formează plasmă conține energie cinetică, completează energia termică care se formează în arc. Datorită acestui fapt, arcul de plasmă are o putere mare. Există mai multe diferențe între un arc de plasmă și unul convențional:

- căldură;

- formă cilindrică;

- diametru mai mic;

- presiune mai mare asupra metalului;

- capacitatea de a menține arcul la curenți scăzuti (0,2–30A).

Acțiune directă și indirectă

Există două opțiuni pentru sudarea cu plasmă. Primul este atunci când arcul arde între piesa de prelucrat și electrod. Procesul de sudare se realizează printr-un arc de plasmă. Al doilea este atunci când arcul arde între duză și electrod și este suflat de gaze. Procesul de sudare are loc prin utilizarea unui jet de plasmă. Prima modalitate este mai comună.

Ce este sudarea directă cu plasmă?

Sudarea directă cu plasmă se numește sudare cu plasmă, în care sursa de energie utilizată trebuie conectată la produsul metalic și la electrod. Purtătorul de energie în acest caz este o descărcare electrică. Acest tip de sudare este destul de des folosit în multe industrii. tehnologie moderna pentru prelucrarea unei game largi de metale. Se caracterizează prin temperaturi destul de ridicate, precum și printr-o gamă largă de control al multor proprietăți ale procedurii.

la principalul ei beneficii raporta:

- înalt performanţă;

- Mici deformari;

- Sub expunerea la temperaturi intră o zonă mică;

- consum economic gaz protector;

- Arcul de amperi scăzut este diferit ardere stabilă;

- Calitate cusături este mai puțin sensibil la fluctuațiile lungimii arcului.

Cum se desfășoară procesul de sudare?

Pentru a obține un arc direct cu plasmă, este necesar să utilizați o lanternă specială cu plasmă cu arc direct. Are loc între piesa de prelucrat și tija electrodului, de obicei din wolfram, plasată într-o cameră de gaz mică. Duza echipamentului nu are încărcare electrică și este concepută pentru a controla arcul. Acesta din urmă apare datorită faptului că prin el trece gazul de lucru, care, încălzindu-se treptat, este ionizat din duză. apare ca un jet de plasmă cilindric, slab extins la metal.

Ce este sudarea indirectă cu plasmă?

Sudarea cu plasmă cu acțiune indirectă, care este o sudare efectuată atunci când o sursă de energie este conectată simultan la o duză și un electrod pentru a forma un jet de plasmă, este, de asemenea, destul de populară. În acest caz forma arcului de plasmă seamănă cu un con cu vârful înconjurat de o torțăîndreptată către produs.

Acest tip de proces de sudare

Când se efectuează sudarea cu plasmă cu un arc indirect, un strat subțire de gaz care înconjoară arcul practic nu se încălzește, drept urmare, atât electrice, cât și izolație termicăîntre canalul duzei și arc. Jetul de plasmă nu coincide cu coloana arcului.

Influența intensității câmpului magnetic al circuitului de sudare duce la îndoirea liniei de curent. Particulele încărcate se împrăștie în lateral, se ciocnesc între ele și formează o flacără dintr-un flux de gaz relativ fierbinte lung de 10-20 de centimetri. Temperatura acestuia crește spre final, ajungând la 800-1000°C.

Una dintre modalitățile de a efectua acest tip de sudare se numește hidrogen atomic. Curent alternativ format între electrozii de wolfram folosiți. Pentru fiecare dintre ele, un jet de hidrogen intră în zona necesară, iar produsul în sine se află în afara circuitului de sudare. Capetele unor astfel de electrozi se topesc destul de lent, prin urmare, în timpul funcționării normale, consumul de wolfram este neglijabil. Coloana arcului este înconjurată de o torță destul de strălucitoare sub forma unui disc plat.

Cum se realizează procesul de sudare cu plasmă în poziție în jos?

Folosind sudarea cu plasmă, puteți suda o mare varietate de metale și aliajele acestora, fiind în partea inferioară poziție spațială. Gazele care formează plasmă sunt argonul și heliul, care sunt adesea folosite ca substanță protectoare. Această metodă de sudare este utilizată în cazurile în care cusăturile rulează în direcție orizontală de-a lungul unei suprafețe situate orizontal.

În procesul de sudare cu plasmă în poziția inferioară, metalul lichid dintr-un electrod foarte încălzit curge treptat într-un crater special sub forța propriei sale greutăți și apoi se acumulează într-o mică baie de metal topit. Este împiedicat să curgă marginile sudate produse prelucrate. De asemenea, din bazinul de sudură ies zgură și substanțe gazoase, datorită cărora calitatea sudurilor este mult mai bună.

Sudurile se pot face fie pe tine, fie de la stânga la dreapta. Datorită utilizării unei astfel de tehnologii, puteți controla complet întregul proces.

După puterea curentului

Există trei tipuri de sudare cu plasmă, acest lucru se datorează puterii curentului:

- microplasmă;

- curent mediu;

- la curent mare.

Fiecare metodă este eficientă în domeniul său de utilizare. Acest lucru subliniază încă o dată progresivitatea și popularitatea metodei de sudare cu plasmă.

Sudarea cu microplasmă

Sudarea cu plasmă și microplasmă este o metodă de îmbinare (precum și tăiere) a pieselor folosind gaz ionizat cu o temperatură de 5.000 până la 30.000 C, care se numește plasmă.

Ce este

Cum se poate distinge sudarea cu plasmă de sudarea cu microplasmă? Daca puterea curentului folosit la sudare este de pana la 25 A, sudarea se numeste sudare cu microplasma, daca puterea curentului este mai mare, vorbim de sudarea cu plasma. Spre deosebire de procesul cu plasmă, sudarea cu microplasmă are loc sub influența microcurenților, ceea ce face posibilă conectarea pieselor cu grosime mică de la 0,025 la 0,8 mm.

Sudarea cu microplasmă are următoarele diferențe:

- apare la o putere de curent de 0,1 până la 25 A;

- se folosește un electrod de wolfram;

- dimensiunea lanternei cu plasmă este mai mică (se folosește lanterna cu microplasmă).

Cel mai adesea, sudarea cu microplasmă este utilizată pentru a conecta părțile cu pereți subțiri ale dispozitivelor, pentru a conecta metale greu de sudat, cum ar fi aluminiul, materialele plastice și chiar țesăturile.

Pentru a efectua procesul de sudare, este nevoie de un gaz cu plasmă, acesta este de obicei argon și un gaz de protecție. Cel mai adesea, acesta este și argon sau heliu, dioxid de carbon sau un amestec de argon cu heliu, hidrogen.

Pentru a obține plasmă, se folosește un dispozitiv numit lanternă cu plasmă. Când sursa de alimentare este pornită, electrod de wolfram un arc electric de așteptare trece la duză. Pe măsură ce pistoletul se apropie de piesele de sudat, când între ele rămân 1-1,5 mm, între electrod și piesa de prelucrat se formează un arc, în acest moment gazele formatoare de plasmă și cele de protecție sunt amestecate. Într-o duză foarte mică, arcul este strâns învăluit gaz de protecție, formează un jet de plasmă îngust sub forma unei „punci”. Cu această formă, se obține suduri grosime mică. În acest caz, deformarea pieselor este rară, deoarece zona de încălzire este nesemnificativă. Sudarea se poate face pe DC sau în regim de impuls.

Avantajele metodei microplasmei:

- Posibilitatea imbinarii pieselor de grosime mica.

- Arderea stabilă a plasmei face posibilă efectuarea cusături de sudură de înaltă calitate chiar și pentru sudorii fără experiență.

- Posibilitate de sudare a pieselor din materiale plastice si textile.

- Posibilitate de mecanizare a procesului.

Dezavantajele acestei metode includ rezistență scăzută a torțelor cu plasmă. Rezistenta arzatoarelor este crescuta prin introducerea de apa sau racire naturala cu aer.

Procesul poate fi efectuat pe echipamente manuale și automate.

Dispozitive pentru tăierea cu microplasmă

În toate dispozitivele pentru implementarea sudării cu microplasmă, există două noduri principale care determină posibilitățile de conexiuni.

Primul nod: sursa de alimentare, invertor. Contine si un dispozitiv de aprindere arc electric, automatizare. Diferă în:

- durată încărcături, %;

- mărimea puterea curentului(nominal și reglabil), A;

- Voltaj ralanti, V;

- electric consumat putere, kVA.

MPU-4, H-146 este folosit pentru a conecta părți negre, refractare. Instalațiile UMPS-0301, I-167 sunt considerate mai moderne și mai convenabile, ele sudează aproape toate metalele, inclusiv aluminiul.

A doua componentă este lanterna cu plasmă. Ele diferă unele de altele prin caracteristicile de design, cum ar fi:

- Cea mai mare grosime de oțel care poate fi sudată într-o singură trecere.

- Puterea curentului (arc direct și standby), A.

- Dimensiunea electrodului, mm.

- Dimensiunea duzei (gaze formatoare de plasmă și de protecție), mm

Pistolele cu plasmă de tip USDS.R-45 și T-169 pot suda oțel cu grosimea de până la 2,5 mm, sunt echipate cu instalații MPU-4, N-136. Lanternele cu plasmă OB-2592 și OB-2628 au fost dezvoltate mai târziu, sunt mai convenabile, au un design mai bun, mai economic și sunt ergonomice. Au completat noile surse de energie UMPS-0301, I-167, N-155.

Există și instalații gata făcute, dotate imediat cu toate componentele necesare. Printre acestea se numără dispozitivele Microplasma 20,50,150, care diferă unele de altele prin puterea instalației, precum și Multiplaz 3500, 4000, 7500, care au capacitatea de a suda cu un amestec apă-alcool.

Cum să lucrezi

Lucrul cu sudarea cu plasmă începe cu verificarea cerințelor regulilor de siguranță la locul de muncă. În acest caz, există posibilitatea unei explozii de gaz comprimat, a unei arsuri de metal topit, a unui incendiu, așa că sudorul trebuie să fie prevăzut cu un costum de protecție, trebuie să fie atent și să se gândească la succesiunea acțiunilor sale.

IMPORTANT:

- Exista riscul de accidentare in timpul executiei lucrarii. soc electric, sudorul trebuie să fie atent, să stea pe un covoraș izolator de curent.

- Odată cu creșterea puterii curentului, zgomotul crește la 115 dB, atunci este necesară protejarea urechilor de zgomot cu ajutorul dopurilor de urechi sau cu ajutorul unei căști anti-zgomot, căști.

- Pentru a proteja împotriva emisiilor de gaze, praf, camera trebuie să fie echipată nu numai cu ventilație generală, ci și locală.

- Pentru a proteja ochii de praf, particule de metal, gaz, este necesar să purtați ochelari de protecție cu filtre de lumină B-2 sau B-3 sau un scut de protecție.

Înainte de lucru, pregătiți piesele: curățați marginile, marcați cu un instrument adecvat. Riscurile, zgarieturile si spargerile nu sunt permise pe suprafetele care trebuie sudate, acestea trebuie indepartate sau curatate.

- Porniți aparatul de sudură, reglați alimentarea cu gaz comprimat.

- Setați curentul de tăiere, acesta este selectat în funcție de grosimea pieselor de sudat.

- Porniți arzătorul. Dacă arcul nu se aprinde după trei încercări, trebuie să verificați uzura electrodului și a duzei, a sursei de alimentare.

- Distanța dintre duză și produsele de sudat trebuie să fie de 3-5 mm. Când se obține arcul pilot dorit, procesul de sudare poate începe. Pentru a face acest lucru, apăsați declanșatorul pistoletului cu plasmă Când arzătorul se apropie de produse, se formează un arc între produs și arzător. Sudarea are loc, în timp ce trebuie să monitorizați viteza de sudare: la viteză mare, este posibilă lipsa de penetrare a piesei, la prea lent - supraîncălzire, ardere. Cea mai mare temperatură a flăcării se formează lângă duză.

- După sudare, opriți lanterna și sursa de alimentare. Răciți arzătorul în lichid.