Instrucțiuni pentru verificarea îmbinărilor sudate. Rezumat: Controlul calității sudurilor

Ministerul Combustibilului și Energiei Federația Rusă

(Ministerul Combustibilului și Energiei din Rusia)

Comitetul de Stat al Federației Ruse pentru Politica Locuințelor și Construcțiilor (Gosstroy al Rusiei)

Aprobat

Ministerul Combustibilului și Energiei al Rusiei

14 martie 1996 Aprobat

Ministerul Construcțiilor din Rusia

20 mai 1996

Document de orientare

RD 34 15.132-96

Sudura si controlul calitatii îmbinări sudate structuri metalice

clădiri în construcţia de instalaţii industriale

BBK 38.634

C24

UDC 69.057.4:621.791.052:658.562

Dezvoltator JSC „Orgenergostroy”

Alcătuit de: S.S. Jacobson, Ph.D. tehnologie. științe; N.D. Kurnosova, Ph.D. științe tehnice; G.S. Zislin, Ph.D. științe tehnice; M. L. Elyash, Ph.D. tehnologie. Științe

Aprobat de ministrul adjunct al combustibilului și energiei al Federației Ruse Yu.N. Korsun la 14 martie 1996 și ministrul adjunct al construcțiilor al Federației Ruse S.I. Poltavtsev 20.05.96

Documentul de orientare (DR) definește organizarea și tehnologia de producție lucrari de sudareîn timpul construcției structuri metalice clădirilor instalațiilor industriale, precum și volumul, procedura de control și standardele de evaluare a calității îmbinărilor sudate.

RD 34 15.132-96 acoperă următoarele tipuri de sudare: electrozi cu arc manual, sudare mecanizată (semiautomată) cu sârmă cu miez de flux autoecranat și în dioxid de carbon, sudare automată și mecanizată cu arc submers.

RD 34 15.132-96 este destinat lucrătorilor implicați în sudarea și asamblarea proiectelor mari de construcții

1.GENERAL

1.1. Scopul și domeniul de aplicare

1.1.1. Acest document de orientare (DR) este destinat personalului angajat în operațiuni de asamblare și sudare în timpul extinderii și instalării structurilor metalice ale clădirilor instalațiilor industriale.

Îndeplinirea cerințelor prezentului RD privind organizarea și tehnologia de asamblare și sudare a structurilor metalice asigură realizarea de îmbinări sudate care îndeplinesc indicatorii de calitate stabiliți prin standarde, cu costuri minime de muncă. RD este un document de ghidare în elaborarea proiectelor de realizare a lucrărilor și a altor documentații tehnologice.

1.1.2. RD se aplică sudării manuale cu arc cu electrozi stick, sudării mecanizate (semiautomate) cu sârmă cu miez de flux autoecranat și în dioxid de carbon, sudării automate și mecanizate cu arc scufundat în condițiile unui șantier de construcție și montaj.

1.1.3. Acest RD definește tehnologia operațiilor de asamblare și sudare în timpul extinderii și instalării structurilor metalice din oțeluri carbon și slab aliate în conformitate cu GOST 27772:

oțel profilat (colțuri, grinzi în I, canale) - din oțel C235, C245, C255, C275, C285, C345, C345K, C375;

tabla, produse laminate universale si profile indoite - din otel S235, S245, S255, S275, S285, S345, S345K, S375, S390, S390K, S440.

Denumirea oțelurilor conform GOST 27772 (după limita de curgere) și clasele de oțel corespunzătoare conform altor standarde aplicabile sunt date în Anexa 1.

RD funcționează împreună cu următoarele documente tehnice și de reglementare (NTD):

SNiP 3.03.01-87. Structuri portante si de inchidere;

SNiP II-23-81*. Standarde de proiectare. Structuri de otel. M., 1991.

1.1.4. Documentul de orientare conține principalele prevederi pentru organizarea lucrărilor de sudare pe șantiere, instrucțiuni privind alegerea consumabile de sudareși echipamente;

cerințe pentru asamblarea și sudarea elementelor structurale, modurile de sudare, procedura de control și standardele de evaluare a calității îmbinărilor sudate.

În plus, acest RD oferă recomandări cu privire la tehnologia de sudare a ansamblurilor individuale tipice, cele mai comune ale structurilor din oțel.

1.2. Cerințe de calificare pentru sudori, inspectori și ingineri

1.2.1. Sudarea structurilor metalice ale clădirilor instalațiilor industriale ar trebui să fie efectuată de sudori care au certificate pentru dreptul de a efectua lucrările de sudare relevante, eliberate acestora în conformitate cu cerințele „Regulilor pentru certificarea sudorilor” aprobate de Gosgortekhnadzor. a Rusiei.

Sudarea structurilor din oțeluri cu o limită de curgere de 390 MPa (40 kgf / mm2) sau mai mare este permisă pentru sudorii care dețin un certificat pentru dreptul de a lucra la sudarea acestor oțeluri.

Sudori-operatorii care au urmat un curs special de pregătire teoretică și practică și au promovat probe pentru dreptul de a efectua aceste lucrări au dreptul la metode de sudare mecanizată.

Sudorii de toate specialitățile și calificările trebuie să treacă teste pentru grupa a 2-a de calificare în siguranță electrică. În plus, toți sudorii trebuie să treacă teste conform masuri de prevenire a incendiilor si siguranta.

1.2.2. Un sudor care începe sudarea pentru prima dată în această organizație trebuie, înainte de a i se permite să lucreze, indiferent dacă are un certificat pentru dreptul de a efectua lucrările relevante, probe de testare (permisive) de sudură. Sudarea epruvetelor trebuie efectuată în condiții identice cu cele în care vor fi sudate structurile.

Proiectarea si numarul probelor de testare sunt stabilite de supervizorul sudarii, in functie de tipurile de imbinari de productie si de calificarile sudorului. Calitatea îmbinărilor sudate de testare se determină prin inspecție vizuală pentru a determina continuitatea și formarea cusăturii și, dacă este necesar (la discreția supraveghetorului de sudare) - folosind metode de control fizic nedistructiv.

Calitatea îmbinărilor sudate de probă trebuie evaluată conform standardelor prevăzute pentru aceleași îmbinări industriale. Îmbinările de testare trebuie să fie identice sau de același tip în raport cu acele îmbinări de producție care vor fi sudate de către sudorul testat. Caracteristica aceluiași tip de îmbinări sudate este dată în „Regulile de certificare a sudorilor”.

1.2.3. Sudorii au voie la acele tipuri de lucrări care sunt indicate în certificat. Certificatul trebuie să enumere clasele de oțel sau grupurile de clase de oțel în conformitate cu „Regulile de certificare a sudorilor”, pe care sudorul are voie să le sude.

1.2.4. Pentru sudarea la temperaturi sub minus 30°C, sudorul trebuie să sude mai întâi probele cap la cap la o temperatură nu mai mare decât cea specificată. Cu rezultate satisfăcătoare ale încercărilor mecanice ale probelor de testat, sudorul poate fi lăsat să sude la o temperatură cu 10 ° C mai mică decât temperatura de sudare a probelor de testat.

1.2.5. Lucrările de sudare ar trebui să fie gestionate de o persoană care deține un document privind educația sau pregătirea specială în domeniul sudării.

Inginerii care au studiat acest RD, SNiP relevant, desenele de lucru ale produselor, documentația de producție și tehnologia (PTD) pentru sudare și instrucțiunile metodologice de control au voie să gestioneze sudarea, controlul îmbinărilor sudate și controlul operațional. Cunoștințele inginerilor și pregătirea lor profesională în producția de sudare trebuie verificate de o comisie numită prin ordin al șefului întreprinderii. Cunoștințele de inginerie sunt testate cel puțin o dată la trei ani.

1.2.6. Inspectorii care au promovat un program special de pregătire teoretică și practică și au primit un certificat pentru dreptul de a efectua lucrări de defectoscopie a îmbinărilor sudate prin tipul (metoda) adecvat de control au dreptul să efectueze lucrări de control al calității îmbinărilor sudate. Inspectorii pentru metodele de control fizic trebuie să fie certificați în conformitate cu „Regulile pentru certificarea specialiștilor în încercări nedistructive” aprobate de Gosgortekhnadzor din Rusia la 18.08.92.

1.2.7. Supraveghetorii ar trebui să fie instruiți de specialiști unități de învățământ sau unități de formare profesională (centre de formare, centre, cursuri etc.) ale întreprinderilor care efectuează lucrări de control al calității sudării și au licență pentru efectuarea unor astfel de lucrări.

Pregătirea inspectorilor trebuie să fie specializată în metodele de inspecție (detecția defectelor cu ultrasunete, radiografie etc.) și, dacă este necesar, în tipurile de îmbinări sudate, care să fie indicate în certificatele lor. Fiecare controlor poate fi admis numai la acele metode de control care sunt indicate în certificatul său. Controlorul care a avut o pauză în muncă (conform această specie control) peste 6 luni, trebuie să relueze examenele integral.

1.3. Prevederi de bază pentru organizarea lucrărilor de sudare

1.3.1. La elaborarea unui proiect de producție de lucrări (PPR) pentru instalarea structurilor metalice ale clădirilor, trebuie luate în considerare și reflectate condițiile de asamblare a structurilor pentru sudare, sudare și controlul îmbinărilor sudate.

PPR ar trebui să includă cea mai avansată tehnologie de asamblare și operații de sudare cu un nivel optim de mecanizare.

1.3.2. La organizarea și efectuarea lucrărilor de asamblare, sudare și control al calității îmbinărilor sudate, trebuie create toate condițiile pentru a respecta reglementările de siguranță și Siguranța privind incendiileîn conformitate cu cerințele următoarelor documente de reglementare:

SNiP III-4-80. Siguranta in constructii;

GOST 12.3.003. Sistemul standardelor de securitate a muncii. Lucrări electrice. Cerințe de siguranță;

„Reguli pentru instalații electrice”;

„Reguli de funcționare tehnică a instalațiilor electrice de consum”;

„Reglementări de siguranță pentru funcționarea instalațiilor electrice de consum”;

„Reguli sanitare pentru detectarea defectelor cu raze X”, nr. 2191-80;

„Reguli sanitare pentru detectarea defectelor radioizotopilor”, nr. 1171-74;

„Reguli sanitare pentru sudarea, suprafața și tăierea metalelor”, nr. 1009-73;

„Reguli de securitate la incendiu în timpul sudării și altor lucrări la cald la unitățile economiei naționale”;

„Reguli de securitate la incendiu în producția de lucrări de construcții și instalații. PPB 05-86”.

1.3.3. Organizația care efectuează lucrări de asamblare și sudare trebuie să asigure calitatea corespunzătoare a îmbinărilor sudate prin:

utilizarea echipamentelor deservite;

utilizarea consumabilelor de sudura de calitate corespunzatoare care au trecut controlul corespunzator;

îndeplinirea cerințelor tehnologice pentru asamblarea și sudarea produselor reglementate de PDD;

efectuarea controlului operațional al proceselor de asamblare și sudare;

efectuarea la timp a controlului calității îmbinărilor sudate finite.

1.3.4. Utilizarea materialelor de bază (foli, produse profilate) și a consumabilelor de sudură (electrozi, fir de sudurași fluxuri) care diferă de cele specificate în documentația de producție și tehnologică (DPT) pot fi admise conform unei decizii tehnice comune a organizației-dezvoltatorul PDD, a organizației specializate în industrie și a organizației - producătorul lucrării.

1.3.5. Ordinea de asamblare și mărire a blocurilor de montaj și succesiunea lucrărilor ar trebui să asigure posibilitatea utilizării celor mai avansate metode de sudare. Pentru a asigura calitatea corespunzătoare a îmbinărilor sudate și a crește productivitatea muncii atunci când se efectuează asamblarea, sudarea și controlul calității îmbinărilor sudate, trebuie respectate prevederile prevăzute în această secțiune.

1.3.6. Metoda de sudare a structurilor metalice în diferite etape ale extinderii și instalării acestora ar trebui să fie determinată de proiectul de producție a lucrărilor (PPR).

Atunci când alegeți o metodă de sudare, rețineți:

fezabilitatea utilizării metodelor de sudare mecanizată ar trebui confirmată printr-un studiu de fezabilitate;

sudarea automată cu arc submers trebuie utilizată la pre-asamblarea structurilor pentru suduri de lungime considerabilă;

sudarea mecanizată (semi-automată) cu sârmă cu miez de flux autoecranat poate fi utilizată pentru mărirea și montarea structurilor metalice pentru cusături de sudură în pozițiile inferioare, înclinate și verticale;

sudarea mecanizată (semi-automată) în dioxid de carbon (sârmă solidă) ar trebui utilizată pentru sudarea grosieră și de șantier a structurilor metalice în orice poziție a cusăturii, cu condiția ca locul de sudare să fie protejat de vânt.

În cazurile în care sudarea automată și mecanizată nu poate fi utilizată, trebuie utilizată sudarea manuală cu arc.

1.3.7. Numărul de muncitori ingineri și tehnici pentru sudură și reglatori de echipamente pt sudura mecanizata la locul de construcție și instalare depinde de volumul lucrărilor de sudură și de numărul de sudori care lucrează. Este instalat în conformitate cu regulamentul privind serviciul de sudare al organizației de construcție și instalare.

1.3.8. Alimentarea zonei de extindere și a teritoriului clădirii care este ridicată sau reconstruită cu energie electrică pentru sudare ar trebui să fie efectuată folosind cabluri electrice de sudură pentru toate secțiunile zonei de extindere și clădirea care se ridică.

1.3.9. Secțiunea transversală a firului pentru conectarea sursei de alimentare pentru sudare la rețea trebuie selectată conform datelor din tabel. 1.1. Cu manual sudare cu arc suportul de electrod este conectat la circuitul de sudare cu un fir de cupru flexibil cu izolație din cauciuc de clasele PRD, PRI, KOG 1, KOG 2, a cărui secțiune transversală trebuie selectată în funcție de curentul de sudare: la curent de până la 100A - minim 16 mm2, la 250A - 25 mm2, la 300A - 50 mm2. Lungimea firului flexibil trebuie să fie de cel puțin 5 m.

Tabelul 1.1

Secțiune transversală a firului pentru conectarea la rețeaua surselor de energie de sudare

Curent maxim de sudare Secțiune transversală a firului de cupru*, mm2, la tensiunea de rețea V

alimentare, A 220 380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* Secțiunea transversală a firului de aluminiu ar trebui să fie de 1,5 ori mai mare

1.3.10. Cu o cantitate mare de lucrări de asamblare și sudare, alimentarea locurilor de asamblare și a clădirii în construcție cu oxigen și gaz combustibil pentru tăiere ar trebui să fie efectuată într-un mod centralizat, folosind cablaje de la centrul de alimentare la stâlpii de tăiere. Fezabilitatea utilizării unui sistem centralizat de alimentare cu energie electrică trebuie confirmată prin calcul.

Distribuția de oxigen și gaz combustibil în întreaga clădire a unei mari unități industriale ar trebui să fie prevăzută în proiect ca sistem permanent de alimentare cu gaze rămase după finalizarea construcției pentru lucrări de reparații în timpul funcționării instalației.

Distribuția centralizată a gazelor pe șantier se realizează ca alimentare temporară cu gaz în conformitate cu PPR.

1.3.11. În funcție de condițiile locale, ca combustibil de tăiere se utilizează acetilena, propan-butan sau gaz natural combustibil. Acetilena este folosită pentru tăiere numai atunci când construcția este la o distanță considerabilă de rafinăriile de petrol și conducte gaz natural când este imposibil din punct de vedere tehnic sau nepractic din punct de vedere economic să se utilizeze propan-butan sau gaz natural.

1.3.12. Locurile de construcție și instalare sunt alimentate cu oxigen de la propriile instalații de oxigen staționare (cum ar fi KGN-30, 2KG-30, etc.) sau de la o stație de gazeificare, unde oxigenul lichid livrat către instalație în rezervoarele feroviare sau pentru camioane este gazeificat și trimis printr-o conductă de gaz la locurile de muncă sau într-o rampă de oxigen. Metoda de furnizare a oxigenului depinde de condițiile locale și trebuie confirmată prin calcul.

1.3.13. Aprovizionarea cu propan-butan lichefiat trebuie efectuată folosind rezervoare speciale pentru automobile ale fabricii furnizorului. Se construiesc rezervoare subterane pe șantierele de construcție și instalare, unde se depozitează propan-butan; propan-butanul gazificat este furnizat din rezervoare la locurile de consum.

1.3.14. Proiectarea, construcția, testarea și operarea conductelor de oxigen și gaz combustibil trebuie efectuate în conformitate cu „Regulile de siguranță în industria gazelor” (Gosgortekhnadzor, 1992).

1.3.15. Suprafețele sudate ale structurii și locul de muncă al sudorului trebuie protejate de ploaie, zăpadă, vânt și curenți de aer.

La temperaturi ambientale sub minus 10°C, este necesar să existe o cameră de inventar pentru încălzire lângă locul de muncă al sudorului, iar la temperaturi sub minus 40°C, sudarea trebuie efectuată într-o seră încălzită, unde temperatura trebuie să fie peste 0. °C.

1.3.16. La fiecare șantier de construcție și instalare, un depozit pentru depozitarea materialului de sudură (electrozi, sârmă și flux) trebuie echipat într-o încăpere caldă și încălzită. Temperatura din depozit nu trebuie să fie mai mică de 15°C, în timp ce umiditatea relativă nu trebuie să depășească 50%.

Consumabilele de sudare trebuie depozitate separat după marcă, lot și diametru, în condiții care să le protejeze de umiditate și deteriorări mecanice. flux de sudare trebuie depozitat într-un recipient ermetic.

Cuptoare pentru electrozi de calcinare, sârmă și flux cu miez, dulapuri de uscare cu o temperatură de până la 150 ° C trebuie instalate în depozit, asigurând necesarul zilnic de electrozi și sârmă a amplasamentului.

1.3.17. Electrozii calcinati și sârma cu miez de flux ar trebui să fie furnizate la locul de muncă în cantitatea necesară pentru lucrul sudorului în timpul unei schimburi.

La sudarea structurilor din oțeluri cu o limită de curgere mai mare de 390 MPa (40 kgf / mm2), electrozii prelevați direct dintr-un cuptor de calcinare sau uscare trebuie utilizați în termen de două ore.

Depozitarea și transportul consumabilelor de sudură calcinate trebuie efectuate în recipiente închise: electrozi - în cutii metalice speciale, în ambalaje de hârtie impermeabilă sau în înveliș de folie de polietilenă sigilată, sârmă cu miez flux - în cutii închise sau în ambalaje de hârtie impermeabilă.

1.3.18. Curățarea și înfășurarea sârmei în casete pentru metode de sudare mecanizată trebuie efectuate la un loc de muncă staționar de către un lucrător special desemnat. Toate casetele de sârmă bobină trebuie să fie etichetate cu gradul și diametrul firului.

1.3.19. Pentru admiterea în muncă, un sudor electric trebuie să aibă la locul de muncă următoarele: set minim echipamente și unelte: un scut sau mască de protecție, mănuși, ochelari de protecție cu ochelari transparenți, un ciocan, o daltă sau mixer în cruce pentru baterea zgurii, o perie de oțel, o marcă personală, o cutie sau o pungă Pentru electrozi cu un compartiment pentru electrod cenușuri, șabloane adecvate pentru verificarea geometriei cusăturii. La locul de muncă sudorul trebuie pregătit în prealabil, curățat de obiecte străine și iluminat.

1.3.20. Sudarea pieselor din oțel cu o limită de curgere de 345 MPa sau mai mare (C345 și mai sus) trebuie efectuată fără întrerupere până când cel puțin jumătate din grosimea sudurii este umplută sau pe toată lungimea acesteia sau într-o secțiune cu o lungime de la minim 800-1000 mm (cu o lungime de sudare mai mare de 1 m). În cazul întreruperilor forțate în lucru, este necesar să se asigure răcirea lentă și uniformă a îmbinării prin orice mijloace disponibile (de exemplu, prin căptușirea îmbinării cu tablă de azbest), iar la reluarea sudurii, îmbinarea trebuie încălzită la un temperatura de 120-160 ° C.

Nu sunt permise impacturi de forță asupra îmbinării până la sfârșitul sudurii.

1.3.21. Cusătura sudată și curățată trebuie să fie marcată de sudor cu numărul sau semnul (ștampila) atribuit acestuia. Marca se aplică la o distanță de 40-60 mm de marginea îmbinării sudate realizate de el (ei): de un sudor - într-un singur loc, atunci când este executat de mai mulți sudori - la începutul și sfârșitul sudurii. În loc de ștampilare, este permisă întocmirea de scheme executive cu semnăturile sudorilor.

1.3.22. Dacă în timpul sudării se constată fisuri sau alte defecte inacceptabile la îmbinările sudate, sudorul este obligat să oprească lucrările la această îmbinare sudata și să informeze maistrul de sudura despre incident.

1.3.23. Este permisă începerea sudării îmbinărilor numai după acceptarea de către maistru de sudură sau maistru pentru montarea îmbinărilor asamblate, ceea ce este notat în jurnalul de sudură.

2. CERINȚE PENTRU MATERIALE DE BAZĂ

2.1. Pentru structuri din oțel sudate clădirile folosesc carbon și oțeluri slab aliateîn conformitate cu GOST 27772.

Compoziția chimică și proprietățile mecanice ale principalelor clase de oțel utilizate pentru structurile metalice ale clădirilor sunt prezentate în Anexele 2 și 3.

2.2. Tabla și oțelul modelat care sosesc la locul de asamblare trebuie să aibă un certificat de producător care să indice compoziția chimică și proprietăți mecanice.

2.3. Controlul intrărilor de metal (foi, produse laminate modelate) și elemente structurale structurile metalice ale clădirilor furnizate întreprinderii pentru producție, extindere și instalare, includ:

verificarea disponibilității unui certificat sau a pașaportului, a caracterului complet al datelor conținute în acesta și a conformității acestor date cu cerințele standardului, condițiilor tehnice, documentației de proiect sau de proiectare;

verificarea prezenței marcajului din fabrică și a conformității cu datele certificatului sau pașaportului acestuia;

inspecția metalului și a elementelor structurale pentru a identifica defectele de suprafață și deteriorarea care aduc grosimea metalului dincolo de abaterile minus reglementate de GOST 19903 și GOST 19904;

inspecția și măsurarea (dacă există instrucțiuni relevante în PDD) a elementelor structurale (ansambluri, blocuri, ferme, căpriori etc.) pentru a identifica deformațiile care încalcă formele geometrice și dimensiunile structurilor specificate în documentația de proiectare.

2.4. În absența unui certificat sau a datelor certificatului incomplet, utilizarea acestui metal poate fi permisă numai după ce au fost efectuate testele necesare, confirmând că metalul îndeplinește toate cerințele standardului sau specificațiilor tehnice.

2.5. Controlul de intrare al materialelor principale (metal și elemente structurale) este efectuat de către organizație - clientul acestor materiale. Rezultatele controlului de intrare trebuie să fie transferate organizației care produce sau asamblează structurile.

... Versiunea completă a documentului cu tabele, imagini și atașamente în fișierul atașat...

Metode de determinare a calității suduri efectuate în conformitate cu standardele și specificațiile de construcție. Metode de verificare cusături de sudură, existent pe acest moment, oferă capacitatea de a detecta aproape orice defecțiuni care apar în timpul sudării.

Următoarele standarde pentru suduri determină condițiile de evaluare a calității sudurilor care sunt realizate cu arc, argon, electrozgură și sudare cu gaz.

Standardele de determinare a calității se adoptă în conformitate cu următoarele verificări.

Control vizual și de măsurare.

Când nu este permisă inspecția vizuală și de măsurare a sudurilor:

1. Fisuri de orice tip și direcție.

2. Lipsa pătrunderii între metalul de bază și cusătură, precum și între margelele cusăturii.

3. Lipsa pătrunderii la rădăcina cusăturii.

4. Afluxuri și pete, stropi de metal.

5. Cratere desigilate.

7. Arsuri.

8. Clustere.

9. Decupări.

10. Abateri ale dimensiunii cusăturii peste standardele acceptate.

Normele defectelor admisibile descoperite în timpul inspecției vizuale și de măsurare.

control capilar.

La verificarea sudurii prin amprentele cu indicator, nu sunt permise imprimările cu indicator alungite și non-single. Numărul total de imprimări cu un singur indicator rotunjit nu trebuie să depășească norma pentru sudurile pentru incluziuni unice, iar dimensiunea maximă a fiecărei imprimări indicator nu trebuie să depășească de trei ori valoarea acestor standarde. Defectele observate în timpul testului pot fi evaluate prin rezultatul lor real după spălarea reactivilor. În acest caz, este necesar să se respecte cerințele de inspecție vizuală și de măsurare a sudurilor.

Controlul particulelor magnetice.

Standardele pentru evaluarea calității în timpul inspecției cu particule magnetice ar trebui să fie în concordanță cu standardele pentru inspecția vizuală. Defectele observate în timpul procesului de verificare pot fi evaluate după mărimea lor reală după spălarea emulsiei sau a pulberii.

control radiografic.

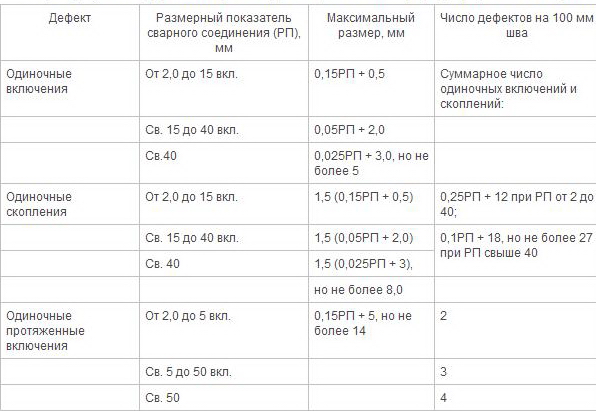

Calitatea sudurilor este acceptabilă dacă pe imaginea radiografică nu sunt determinate diverse lipsuri de penetrare, fisuri, arsuri, fistule, convexitatea inadmisibilă și concavitatea rădăcinii sudurii, iar dimensiunea, numărul și aria totală a incluziunilor unice și clustere nu depășește standardele prezentate în tabelul de mai jos.

Control cu ultrasunete.

Calitatea sudurilor este acceptabilă în următoarele condiții:

1. Discontinuitățile observate nu sunt alungite.

2. Distanța de-a lungul planului de scanare între două discontinuități adiacente nu trebuie să fie mai mică decât lungimea nominală a discontinuităților cu o valoare mare a acestui indicator.

3. Suprafața echivalentă și numărul de discontinuități individuale nu trebuie să depășească standardele specificate în RD.

Încercări mecanice.

Calitatea sudurilor conform rezultatelor inspecției mecanice este acceptabilă în următoarele condiții:

1. Rezistența la tracțiune trebuie să aibă indicatori nu mai mici decât indicatorii minimi pentru acest produs metalic. Și la verificarea sudurilor cu diferite valori ale rezistenței temporare, acest indicator nu trebuie să fie mai mic decât minimul admisibil pentru un metal mai puțin durabil.

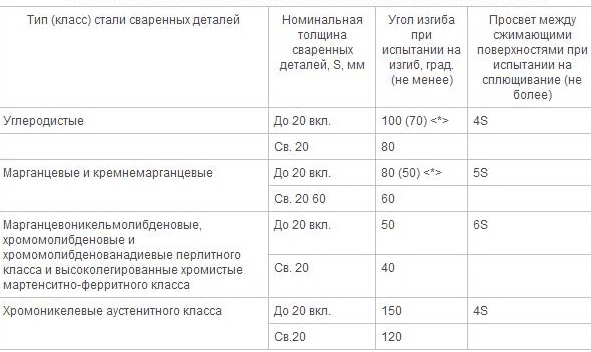

2. Unghiul de îndoire în timpul testului de îndoire statică și decalajul dintre planurile de compresie, la verificarea aplatizării îmbinărilor de sudură ale țevilor cu un diametru exterior mai mic de 108 mm și o grosime a peretelui mai mică de 12 mm, trebuie să fie în în conformitate cu standardele.

3. Rezistența la impact în procesul de testare pentru îndoirea la impact a specimenelor de tip VI conform GOST 6996-66 cu o crestătură de-a lungul cusăturii trebuie să fie de cel puțin:

a) 49 J / cm 2 (5 kgf-m / cm 2) pentru oțeluri martensitic-feritice și perlitice înalt aliate.

b) 69 J / cm 2 (7 kgf-m / cm 2) pentru oțelurile austenitice crom-nichel.

Studii metalografice.

Standardele de evaluare a calității sudurilor pe baza rezultatelor unei inspecții metalografice trebuie să fie în conformitate cu condițiile ND. Alături de aceasta, vicii inadmisibile sunt defectele indicate în figura a doua.

8.1.1. Controlul operațional al lucrărilor de sudare este efectuat de maiștri de producție ai serviciului de sudare și de maiștri de control ai serviciului de control tehnic (STK).

8.1.2. Înainte de a începe sudarea, verificați:

dacă sudorul are permisiunea de a efectua această lucrare;

calitatea construcției sau prezența marcajelor adecvate pe elementele asamblate, confirmând calitatea corectă a construcției;

starea marginilor și a suprafețelor adiacente;

disponibilitatea documentelor care confirmă rezultatele pozitive ale controlului materialelor de sudură;

starea echipamentului de sudare sau disponibilitatea unui document care confirmă starea corespunzătoare a echipamentului;

temperatura de preîncălzire a pieselor care urmează să fie sudate (dacă acest lucru este prevăzut de NTD sau PTD).

8.1.3. În timpul procesului de sudare, verificați:

modul de sudare;

secvența de sutură;

dimensiunile straturilor suprapuse ale cusăturii și dimensiunile finale ale cusăturii;

îndeplinirea cerințelor speciale prevăzute de PDD;

prezența ștampilei sudorului pe îmbinarea sudată după terminarea sudării.

8.2. Verificarea îmbinărilor sudate în structurile din oțel

8.2.1. Controlul calității îmbinărilor sudate ale structurilor din oțel se efectuează:

inspectie externa cu verificare dimensiuni geometriceși forme de cusături în cantitate de 100%;

metode nedistructive (radiografie sau detecție ultrasonică a defectelor) în cantitate de cel puțin 0,5% din lungimea cusăturilor. O creștere a sferei de control prin metode nedistructive sau control prin alte metode se realizează dacă aceasta este prevăzută de desenele KM sau NTD (PTD).

8.2.2. Rezultatele controlului calității îmbinărilor sudate ale structurilor din oțel trebuie să îndeplinească cerințele SNiP 3.03.01-87 (clauzele 8.56-8.76), care sunt date în Anexa 14.

8.2.3. Controlul dimensiunilor sudurii și determinarea mărimii defectelor detectate trebuie efectuate cu un instrument de măsurare cu o precizie de măsurare de ± 0,1 mm sau cu șabloane speciale pentru verificarea dimensiunilor geometrice ale sudurilor. Pentru examinarea externă, se recomandă utilizarea unei lupe cu mărire de 5-10x.

8.2.4. În timpul inspecției externe, calitatea îmbinărilor sudate ale structurilor trebuie să îndeplinească cerințele din Tabel. P14.1.

8.2.5. Fisurile de toate tipurile și dimensiunile în cusăturile îmbinărilor sudate ale structurilor nu sunt permise și trebuie eliminate prin sudură și inspecție ulterioară.

8.2.6. Inspecția cusăturilor îmbinărilor sudate ale structurilor prin metode nedistructive ar trebui efectuată după corectarea defectelor inacceptabile detectate prin inspecție externă.

8.2.7. Controlul selectiv al sudurilor îmbinărilor sudate, a căror calitate, conform proiectului, trebuie să fie verificată prin metode fizice nedistructive, ar trebui să facă obiectul zonelor în care au fost detectate defecte prin inspecție externă, precum și zonelor de intersecție. a sudurilor. Lungimea secțiunii controlate este de cel puțin 100 mm.

8.2.8. Pe baza rezultatelor testelor radiografice, cusăturile îmbinărilor sudate ale structurilor trebuie să îndeplinească cerințele din Tabelele P14.2 și P14.3, iar pe baza rezultatelor testării cu ultrasunete, cerințele din Tabel. P14.4.

8.2.9. În îmbinările sudate ale structurilor care se construiesc sau se operează în zone cu temperaturi de proiectare sub minus 40°C până la minus 65°C inclusiv, sunt permise defecte interne, a căror suprafață echivalentă nu depășește jumătate din valorile suprafața estimată admisă (a se vedea tabelul A14.4). În acest caz, cea mai mică zonă de căutare trebuie redusă la jumătate. Distanța dintre defecte trebuie să fie de cel puțin două ori lungimea secțiunii de evaluare.

8.2.10. În îmbinările accesibile pentru sudare din două părți, precum și în îmbinările pe căptușeli, aria totală a defectelor (externe, interne sau ambele) din zona de evaluare nu trebuie să depășească 5% din suprafața secțiunii longitudinale. a sudurii în această zonă.

În îmbinările fără suporturi, disponibile pentru sudare doar pe o parte, aria totală a tuturor defectelor din zona de evaluare nu trebuie să depășească 10% din aria secțiunii longitudinale a sudurii în această zonă.

8.2.11. Îmbinările sudate, controlate la temperatură ambientală negativă, trebuie uscate prin încălzire până când apa înghețată este complet îndepărtată.

LA Categorie:

Asamblare structuri metalice

Controlul calității sudurilor și îmbinărilor

Informații despre defecte. Defectele îmbinărilor sudate sunt abateri de la normele prevăzute de GOST, condițiile tehnice și desenele produselor. Standardele prevăd: dimensiunile geometrice ale sudurilor (înălțime și lățime), continuitatea, etanșeitatea, rezistența mecanică, ductilitatea, compoziția chimică și componentele structurale ale metalului sudat.

Defectele sudurilor slăbesc secțiunea de lucru a îmbinărilor, provoacă concentrarea tensiunilor și distrugerea structurilor.

Rezistența îmbinării sudate poate scădea din cauza deteriorării proprietăților mecanice și fizico-chimice ale metalului îmbinării în comparație cu metalul de bază. Prin urmare, îmbinările sudate critice trebuie să fie egale ca rezistență cu metalul de bază.

În funcție de cauza formării, se disting următoarele tipuri de defecte: deplasarea muchiilor de sudat, discrepanța între decalajul dintre piesele de sudat din cauza asamblarii defectuoase; fisuri, delaminari, rulouri in metalul de baza, pe marginile de sudat sau in apropierea sudurii (aceste defecte pot afecta formarea sudurii); sudabilitate slabă a metalului de bază - o tendință de a forma fisuri la cald și la rece în îmbinarea de bază; discrepanța între compoziția chimică și proprietățile tehnologice ale materialului de umplutură, precum și defectele datorate încălcărilor procesului de sudare și ale celor operaționale.

În ceea ce privește dimensiunea, defectele sunt împărțite în macroscopice, care sunt clar vizibile cu ochiul liber sau privite cu o lupă cu o mărire de 10-20 de ori și microscopice, văzute la microscop cu o mărire de 50-1500 de ori.

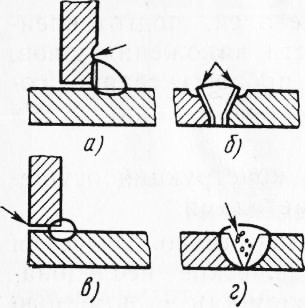

Prin natura locației, defectele îmbinărilor sudate sunt externe și interne. Defectele exterioare sunt nerespectarea dimensiunilor geometrice ale cusăturii, cratere netopite, subtăieri, pori externi, arsuri, incluziuni de zgură și fisuri care ies la suprafață. Defectele interne sunt lipsa pătrunderii între marginile sudate ale pieselor, lipsa pătrunderii la rădăcina sudurii, porii și fisurile interne, arderea metalului și incluziunile de zgură.

Undercuts - adâncituri formate de-a lungul cusăturii la trecerea la metalul de bază. Motivul subcutării

poate exista o tensiune mare de arc, deplasarea electrodului în timpul sudării, puterea curentului crescută și viteza de sudare. Decupările sunt eliminate prin suprafața cusăturilor subțiri (cu fir).

Burn-through-urile se formează ca urmare a unei cantități mari de curent de sudare, datorită unei mici tociri a marginilor produsului sudat, a unui spațiu mare între marginile care trebuie sudate și, de asemenea, datorită vitezei inegale de sudare.

Lipsa fuziunii - nefuziunea marginilor metalului de bază cu sudarea sau straturile cusăturii între ele în sudarea multistrat. Lipsa de penetrare se datorează jocului insuficient de margine, unghiului de teșire scăzut, tocirii excesive, contaminării marginilor, direcției incorecte a electrodului în raport cu locul de sudare, curentului de sudare insuficient sau vitezei de sudare excesive.

Orez. 1. Defecte ale îmbinărilor sudate (indicate prin săgeți): a, b - depășiri, c - lipsă de penetrare, d - pori de gaz

Fisurile sunt cele mai periculoase defecte. Apariția lor este asociată cu compoziție chimică metalul de bază și sudat, precum și cu viteza de răcire a îmbinării sudate și rigiditatea conturului sudat. Fisurile formate în timpul procesului de sudare se numesc calde, iar după răcirea metalului - la rece. Fisurile pot fi localizate de-a lungul și de-a lungul îmbinării sudate, precum și în metalul de bază, în zona concentrației cusăturilor.

Porii de gaz se formează în cusătură ca urmare a suprasaturației cu gaze a metalului topit al bazinului de sudură. Porii pot fi interni, neexpuși la suprafața sudurii, și externi, orientați spre suprafața sudurii. Sunt singure, grupate sau aranjate în lanț.

Incluziunile nemetalice sunt contaminarea metalului de sudură. Acestea sunt cel mai adesea zguri care nu au avut timp să plutească la suprafață. Incluziunile nemetalice reduc secțiunea de lucru a sudurii și conduc la o scădere a rezistenței îmbinării sudate.

Control de calitate. A furniza Calitate superioarăși fiabilitatea îmbinărilor sudate, se efectuează controlul preliminar, curentul (în timpul procesului de sudare) și controlul îmbinărilor și structurilor sudate finite. Calificările sudorilor, inspectorilor, lucrătorilor de inginerie și tehnici implicați în verificarea îmbinărilor sudate sunt monitorizate în mod regulat.

În timpul controlului preliminar se verifică: materialele de sudură (electrozi, sârmă de sudură, fluxuri și gaze) și echipamente, montaj si sudura, unealtă, instrumentar.

Controlul curent include verificarea pieselor pregătite pentru sudare, modurile de sudare și corectitudinea îmbinării, precum și verificarea stării echipamentului în timpul procesului de sudare, a conformității materialelor de umplutură și a instrumentelor.

Controlul calității îmbinărilor și structurilor sudate se realizează prin metode distructive și nedistructive.

Metodele distructive includ: teste tehnologice, teste mecanice, studii metalografice, analize chimice, teste de sudabilitate. Cu ajutorul unui eșantion tehnologic, calitatea formării cusăturii, punctul slab îmbinare de sudare si defecte interne. Rezistența și ductilitatea îmbinărilor sudate este determinată prin testarea mecanică a probelor. Unele metode de control distructiv sunt utilizate și în etapele de control preliminar și curent.

Metodele de control nedistructive includ: teste vizuale, de rezistență și densitate, transiluminare magnetică, radiografică, ultrasonică.

Metoda vizuală (examinarea externă) se efectuează cu ochiul liber și cu lupa după aplicarea ambelor chinuri și a fiecărei cusături. Dimensiunile cusăturilor se măsoară cu șabloane și instrumente de măsură imediat după sudare.

Rezistența și densitatea produsului finit se controlează prin încercări mecanice cu aplicarea unei sarcini statice sau dinamice și hidraulice (cel mai adesea cu apă), care determină rezistența și densitatea vaselor (cazane, cilindri etc.). Vasele și conductele care funcționează la suprapresiune sunt testate cu o presiune care depășește valoarea de lucru de 1,5 ... 2 ori.

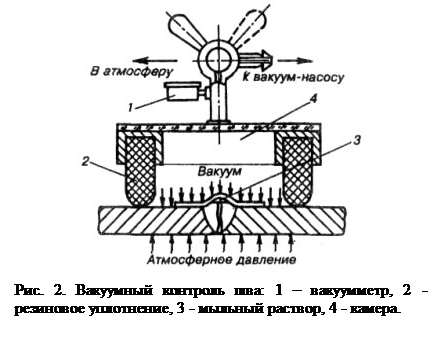

Densitatea conexiunii este determinată și prin metode de vid și kerosen.

Metoda vacuumului este următoarea. Secțiunea îmbinării sudate care trebuie verificată este umezită cu o soluție de săpun și pe aceasta este instalată o cameră de vid. Partea superioară a camerei este realizată din plexiglas, iar o garnitură de cauciuc moale este atașată la conturul de jos. Cu ajutorul unei pompe de vid, se creează un vid în cameră, în urma căruia este presat strâns de-a lungul conturului garniturii de cauciuc prin presiunea atmosferică asupra produsului. Datorită diferenței de presiune create pe ambele părți ale secțiunii îmbinării sudate, aerul atmosferic pătrunde prin scurgerile de sudură în camera de vid și apar bule de săpun, vizibile prin partea transparentă a camerei. Scurgerile sunt marcate cu cretă pe metalul de lângă cameră. Defectele detectate sunt eliminate, după care aceste locuri sunt re-testate.

Testul cu kerosen este următorul. Partea îmbinării sudate, care este bine accesibilă pentru inspecție, este vopsită cu o suspensie apoasă de cretă sau caolin. După ce suspensia s-a uscat, partea opusă a îmbinării este umezită bine de 2 ... 3 ori cu kerosen. Dacă există scurgeri în îmbinare, pe suprafața vopsită cu cretă apar pete grase închise sau gălbui de kerosen. Durata testului este de la 15 minute la câteva ore, în funcție de grosimea cusăturii.

Cu metoda magnetică de control, cusătura sudată a produsului este acoperită cu un amestec de ulei și pulbere de fier magnetic. Produsul este magnetizat prin trecerea unui curent prin el. Sub influenta camp magnetic curgând în jurul defectului, particulele de pulbere de fier sunt mai dense în jurul defectelor. Această metodă controlează în mare parte suprafețele netede, curate și strălucitoare.

Metoda radiografică de control constă în faptul că se obține o imagine a produsului controlat pe o peliculă sau un ecran cu raze X. În acest caz, defectele (lipsa de penetrare, fisuri, cochilii, pori) din imagine arată cel mai adesea ca pete sau dungi. De regulă, 3 ... 15% din lungimea totală a sudurii este translucidă, în structurile deosebit de critice - toate cusăturile.

Metoda de testare cu ultrasunete se bazează pe capacitatea vibrațiilor de înaltă frecvență (20 kHz) de a pătrunde în metal și de a fi reflectate de la suprafața defectelor (obstacole întâlnite). Vibrațiile ultrasonice reflectate au aceeași viteză ca și vibrațiile directe - detectarea defectelor cu ultrasunete se bazează pe această proprietate.

Agenția Federală pentru Educație

Filiala Statului instituție educațională studii profesionale superioare

„Institutul de Inginerie Energetică din Moscova (Universitatea Tehnică)” din Smolensk

Departamentul de Inginerie Alimentară

Rezumat despre teoria materialelor structurale

pe subiect

Controlul calitatii sudurilor

Grupa: PI-06

Profesor: Danilenko E.A.

Student: Potochkina A. N

Smolensk

Face

Conform GOST 15467-79, calitatea produsului este un set de proprietăți ale produsului care determină adecvarea acestuia pentru a satisface anumite nevoi în conformitate cu scopul său. Calitatea produselor sudate depinde de conformitatea materialului cu specificațiile tehnice, de starea echipamentelor și a sculelor, de corectitudinea și nivelul de elaborare a documentației tehnologice, de respectarea disciplinei tehnologice, precum și de calificarea lucrătorilor. Este posibil să se asigure proprietăți tehnice și operaționale ridicate ale produselor numai dacă procesele tehnologice sunt realizate cu acuratețe și stabilitatea lor. Un rol deosebit îl joacă aici diferitele metode de control obiectiv atât al proceselor de producție, cât și al produselor finite. Odată cu organizarea corespunzătoare a procesului tehnologic, controlul ar trebui să fie parte integrantă a acestuia. Detectarea defectelor servește ca semnal nu numai pentru respingerea produselor, ci și pentru ajustarea operațională a tehnologiei.

În timpul formării unei îmbinări sudate în metalul sudat în zona afectată de căldură, pot apărea defecte, adică abateri de la normele și cerințele stabilite, ducând la scăderea rezistenței, a fiabilității în funcționare, a preciziei, precum și la o deteriorare a aspectului. a produsului.

Defectele de sudură sunt rezultatul unei alegeri incorecte sau al încălcării procesului tehnologic, al utilizării materialelor de sudare de calitate scăzută și al calificării scăzute a sudorului. Defectele îmbinărilor sudate sunt clasificate în funcție de cauzele și localizarea acestora.

Se disting următoarele tipuri de defecte la îmbinările sudate: aflux; undercut; lipsa fuziunii; fisuri și pori externi; fisuri interne și pori; lipsa de penetrare internă; incluziuni de zgură.

1. Defecte ale îmbinărilor sudate și cauzele acestora

Defectele îmbinărilor sudate se disting prin cauze și localizare. În funcție de cauzele apariției lor, acestea pot fi împărțite în două grupuri. Prima grupă include defecte asociate fenomenelor metalurgice și termice care apar în timpul formării, formării și cristalizării bazinului de sudură și răcirii îmbinării sudate: fisuri la cald și la rece în metalul sudat și zona afectată de căldură, pori, incluziuni de zgură, modificări nefavorabile ale proprietăților metalului de sudură și zonelor afectate de căldură. Al doilea grup de defecte, numite defecte în formarea sudurilor, include defecte a căror origine este asociată în principal cu o încălcare a modului de sudare, pregătirea și asamblarea necorespunzătoare a elementelor structurale pentru sudare, funcționarea defectuoasă a echipamentului, neglijența și calificarea scăzută a sudor și alte încălcări ale procesului tehnologic. Defectele acestei grupe includ nerespectarea cusăturilor cu dimensiunile calculate, lipsa de pătrundere, decupări, arsuri, slăbiri, cratere nesudate etc.

Defectele după localizare sunt împărțite în externe și interne. Cele externe includ: încălcarea dimensiunilor stabilite și a formei sudurii, lipsa fuziunii, subtaierea zonei de fuziune, oxidarea suprafeței, arderea, afluxul, porii de suprafață, cratere nesudate și fisuri pe suprafața sudurii. Defectele interne includ următoarele: pori interni, incluziuni nemetalice, lipsă de fuziune și fisuri interne. Încălcarea dimensiunilor stabilite și a formei sudurii se exprimă în caracterul incomplet al lățimii și înălțimii sudurii, în armături excesive și tranziții bruște de la metalul de bază la cel depus. Aceste defecte în sudura manuala sunt rezultatul unei calificări scăzute a sudorului, al unei pregătiri proaste a marginilor de sudat, al selecției incorecte a curentului de sudare, al calității proaste a montajului pentru sudare. Defectele de formă a cusăturii pot fi, de asemenea, rezultatul fluctuațiilor de tensiune din rețea.

Tipurile de defecte sunt prezentate în fig. 1. Defectele de forma și dimensiunea sudurilor sunt incompletitatea acestora, lățimea și înălțimea neuniforme, tuberozitatea, șaile, constricțiile etc.

Aceste defecte reduc rezistența și afectează aspect cusătură. Motivele apariției lor în metodele de sudare mecanizată sunt fluctuațiile de tensiune în rețea, alunecarea sârmei în rolele de alimentare, viteza neuniformă de sudare din cauza jocului în mecanismul de mișcare. aparat de sudura, unghiul greșit al electrodului, curgerea metalului lichid în goluri, denivelările acestora pe lungimea îmbinării etc. Defectele de formă și dimensiunea cusăturilor indică indirect posibilitatea formării de defecte interne în cusătură.

afluxuri se formează ca urmare a curgerii metalului lichid pe suprafața unui metal de bază rece fără fuziune cu acesta. Ele pot fi locale - sub formă de picături înghețate individuale și, de asemenea, au o lungime semnificativă de-a lungul cusăturii. Cel mai adesea, lasarea se formează atunci când sudurile orizontale sunt realizate pe un plan vertical. Motivele formării căderii sunt un curent mare de sudare, un arc prea lung, o înclinare incorectă a electrodului, un unghi mare de înclinare a produsului la sudarea în vale. La efectuarea cusăturilor circumferențiale, se formează căderea atunci când electrodul este deplasat insuficient sau excesiv de la zenit. În locurile de aflux se pot detecta adesea lipsa de penetrare, fisuri etc.

Undercuts sunt depresiuni alungite (caneluri) formate în metalul de bază de-a lungul marginii cusăturii. Acestea rezultă dintr-un curent mare de sudare și un arc lung. Motivul principal pentru subcutări la performanță suduri de filet este deplasarea electrodului spre peretele vertical. Acest lucru determină o încălzire semnificativă a metalului peretelui vertical și curgerea acestuia în timpul topirii pe peretele orizontal. Decupările duc la o slăbire a secțiunii transversale a îmbinării sudate și la concentrarea tensiunilor în aceasta, ceea ce poate provoca distrugerea.

arsuri- acestea sunt găuri traversante în cusătură, formate ca urmare a scurgerii unei părți din metalul băii. Motivele formării lor pot fi un decalaj mare între marginile de sudat, tocirea insuficientă a marginilor, curentul de sudare excesiv, viteza de sudare insuficientă. Cel mai adesea, arsurile se formează în timpul sudării metal subțireși efectuarea primei treceri a cusăturii multistrat. Arsurile pot apărea și din cauza suportului de sudură preîncărcat insuficient de strâns sau a tamponului de flux.

Lipsa fuziunii numită nefuziune locală a marginilor metalului de bază sau nefuziunea mărgelelor individuale între ele în timpul sudării multistrat. Lipsa de penetrare reduce secțiunea transversală a cusăturii și provoacă concentrarea tensiunilor în îmbinare, ceea ce poate reduce drastic rezistența structurii. Motivele pentru formarea lipsei de fuziune sunt curățarea slabă a metalului de calcar, rugină și contaminare, un spațiu mic în timpul asamblarii, tocirea mare, un unghi mic de teșire, curent de sudare insuficient, viteza mare de sudare și deplasarea electrodului de la centrul articulației. Lipsa de topire peste valoarea admisă trebuie îndepărtată și ulterior sudată.

fisuri, precum și lipsa de penetrare, sunt cele mai periculoase defecte ale sudurilor. Ele pot apărea atât în cusătura în sine, cât și în zona afectată de căldură și pot fi localizate de-a lungul sau peste cusătură. Fisurile pot avea dimensiuni macro și microscopice. Formarea fisurilor este afectată de un conținut crescut de carbon, precum și de impurități de sulf și fosfor.

Incluziuni de zgură, care sunt incluziuni de zgură în cusătură, se formează ca urmare a curățării proaste a marginilor pieselor și a suprafeței firului de sudură de oxizi și contaminanți. Acestea apar la sudarea cu un arc lung, curent de sudare insuficient și viteză de sudare excesiv de mare, iar în sudarea multistrat - curățarea insuficientă a zgurii din straturile anterioare. Incluziunile de zgură slăbesc secțiunea transversală a sudurii și rezistența acesteia.

nemetalice incluziunile se formează în timpul sudării cu un mic curent de sudare, atunci când se folosesc electrozi de calitate proastă, sârmă de sudură, flux, margini contaminate și curățarea proastă a cusăturii de zgură în sudarea multistrat. Cu un mod de sudare selectat incorect, zgura și oxizii nu au timp să plutească la suprafață și să rămână în metalul de sudură sub formă de incluziuni nemetalice. Fisurile, exterioare și interne, sunt defecte periculoase și inacceptabile ale sudurilor. Ele se formează din cauza tensiunii apărute în metal din încălzirea, răcirea și contracția sa neuniformă.

Oțelurile cu conținut ridicat de carbon și oțelurile aliate sunt întărite la răcire după sudare, în urma cărora se pot forma fisuri. Motivul apariției fisurilor este un conținut crescut de oțel impurități nocive(sulf și fosfor).

porii de gaz apare in suduri cu completitatea insuficientă a eliminării gazelor în timpul cristalizării metalului de sudură. Cauzele porilor - conținut crescut de carbon la sudarea oțelurilor, contaminarea marginilor, utilizarea fluxurilor umede, gaze protectoare, viteză mare de sudare, alegere greșită a sârmei de umplere. Porii pot fi localizați în cusătură în grupuri separate, sub formă de lanțuri sau goluri unice. Uneori vin la suprafața cusăturii sub formă de depresiuni în formă de pâlnie, formând așa-numitele fistule. Porii slăbesc, de asemenea, secțiunea transversală a cusăturii și rezistența acesteia, prin pori duc la o încălcare a etanșeității articulațiilor.

La suprafață și la interior porii apar din cauza pătrunderii gazelor (hidrogen, azot, dioxid de carbon etc.) în metalul de sudură, formate în timpul sudării. Hidrogenul este format din umiditate, ulei și componente de acoperire a electrozilor. Azotul pătrunde în metalul de sudură din aerul atmosferic din cauza protecției insuficiente a metalului de sudură topit. Monoxidul de carbon se formează în timpul sudării oțelului când carbonul conținut în metal se arde. Dacă oțelul care se sudează și electrozii au un conținut ridicat de carbon, atunci cu lipsa dezoxidanților în bazinul de sudură și la o viteză mare de sudare, monoxidul de carbon nu are timp să fie eliberat și rămâne în metalul de sudură.

Astfel, porozitatea este rezultatul unei proaste pregătiri a marginilor de sudat (contaminare, rugină, uleiuri), folosirea electrozilor acoperiți cu umiditate, fluxul umed, lipsa dezoxidanților, vitezele mari de sudare.

Microstructura de sudare și zonele afectate de căldură determină în mare măsură proprietăţile îmbinărilor sudate şi caracterizează calitatea acestora.

Defectele microstructurale includ următoarele: conținut crescut de oxizi și diverse incluziuni nemetalice, micropori și microfisuri, granulație grosieră, supraîncălzire, supraîncălzire a metalului etc. Supraîncălzirea se caracterizează prin îngroșarea excesivă a granulelor și îngroșarea structurii metalice. Burnout-ul este mai periculos - prezența boabelor cu limite oxidate în structura metalică. Un astfel de metal a crescut fragilitatea și nu poate fi corectat. Cauza arderii este protecția slabă a bazinului de sudură în timpul sudării, precum și sudarea la curent excesiv de mare.

2. Metode de control al îmbinărilor sudate. Metode de testare nedistructivă

Structurile sudate sunt controlate în toate etapele fabricării lor. În plus, instalațiile și echipamentele sunt verificate sistematic. În timpul controlului preliminar se verifică materialele principale și auxiliare, se stabilește conformitatea acestora cu desenul și caietul de sarcini,

Momentul cel mai critic este controlul curent al sudării. Organizarea controlului lucrărilor de sudare poate fi efectuată în două direcții: ele controlează procesele de sudare în sine sau produsele rezultate.

În funcție de încălcarea sau nu a integrității îmbinării sudate în timpul testării, se disting metodele de testare nedistructive și cele distructive.

Metodele nedistructive de control al calității îmbinărilor sudate includ inspecția externă, controlul impermeabilității (sau etanșeitatea) structurilor, controlul pentru detectarea defectelor care ies la suprafață, controlul defectelor ascunse și interne.

Într-o serie de industrii, testarea nedistructivă a îmbinărilor sudate este separată într-o unitate independentă proces tehnologic, deoarece în majoritatea cazurilor complexitatea controlului este proporțională cu complexitatea procesului de sudare. Costul controlului în fabricarea unui număr de structuri depășește costul sudării acestora, iar costul operațiunilor de control poate ajunge la 25 - 35% din costul total al structurii. Acest lucru se datorează în primul rând faptului că nivelul de mecanizare și automatizare a operațiunilor de sudare este destul de ridicat (~ 35-40%), în timp ce ponderea încercărilor automate nedistructive este nesemnificativă (1-2%).

Inspecția externă și măsurătorile sudurilor sunt cele mai simple și mai răspândite modalități de control al calității acestora. Sunt primele operatii de control pentru acceptarea finitului îmbinare sudata sau produse. Toate sudurile sunt supuse acestor tipuri de control, indiferent de modul în care vor fi testate în viitor.

O examinare externă a sudurilor evidențiază defecte externe: lipsă de pătrundere, slăbire, subtăieri, fisuri și pori exterioare, deplasarea marginilor sudate ale pieselor etc. Inspecția vizuală se efectuează atât cu ochiul liber, cât și cu ajutorul unei lupe cu o mărire de până la 10 ori.

Măsurătorile sudurilor fac posibilă evaluarea calității îmbinării sudate: o secțiune insuficientă a sudurii îi reduce rezistența, iar prea mare - crește tensiunile și deformațiile interne. Dimensiunile secțiunii transversale ale cusăturii finite sunt verificate în funcție de parametrii acesteia, în funcție de tipul de îmbinare. La sudare cap la cap verificați lățimea, înălțimea, dimensiunea umflăturii din partea laterală a rădăcinii cusăturii, în colț - măsurați piciorul. Parametrii măsurați trebuie să respecte TU sau GOST. Dimensiunile sudurilor sunt de obicei controlate de instrumente de măsură sau șabloane speciale.

Examinarea externă și măsurătorile sudurilor nu fac posibilă aprecierea definitivă a calității sudurii. Ele stabilesc doar defectele externe ale cusăturii și vă permit să determinați zonele lor discutabile, care pot fi verificate în moduri mai precise.

Verificarea impermeabilitatii sudurilor si imbinarilor. Cusăturile sudate și îmbinările unui număr de produse și structuri trebuie să îndeplinească cerințele de impermeabilitate (etanșeitate) pentru diferite lichide și gaze. Având în vedere acest lucru, în multe structuri sudate (rezervoare, conducte, echipamente chimice etc.), sudurile sunt supuse controlului de etanșeitate. Acest tip de control se efectuează după finalizarea instalării sau fabricării structurii. Defectele descoperite prin inspecția externă sunt eliminate înainte de începerea testării. Impermeabilitatea sudurilor se controleaza prin urmatoarele metode: detectoare capilare (kerosen), chimice (amoniac), bule (presiune aer sau hidraulica), detectoare de scurgeri in vid sau gaz-electrice.

Un program special a fost dezvoltat și este în curs de implementare pentru a fi introdus producție de sudare mijloace și metode moderne de testare nedistructivă (emisie acustică, holografie, tomografie etc.). Metodele tradiționale de testare nedistructivă vor fi, de asemenea, dezvoltate în continuare. Astfel de metode includ detectarea radiațiilor, ultrasonice, magnetice și capilare, precum și testarea produselor pentru etanșeitate.

Controlul kerosenului se bazează pe fenomenul fizic de capilaritate, care constă în capacitatea kerosenului de a se ridica prin pasaje capilare - prin pori și fisuri. În timpul testului, sudurile sunt acoperite cu o soluție apoasă de cretă pe partea care este mai accesibilă pentru inspecția și detectarea defectelor. După uscarea suprafeței vopsite pe verso, cusătura este umezită abundent cu kerosen. Scurgerile din cusături sunt detectate prin prezența urmelor de kerosen penetrant pe stratul de cretă. Apariția unor pete individuale indică pori și fistule, dungi - prin fisuri și lipsa de penetrare în cusătură. Datorită puterii mari de penetrare a kerosenului, sunt detectate defecte cu o dimensiune transversală de 0,1 mm sau mai puțin.

Controlul amoniacului pe baza unei modificări a culorii unor indicatori (o soluție de fenolftaleină, azotat mercuric) sub influența alcalinelor. Amoniacul gazos este utilizat ca reactiv de control. La testare, o bandă de hârtie umezită cu o soluție de indicator 5% este plasată pe o parte a cusăturii, iar pe cealaltă parte cusătura este tratată cu un amestec de amoniac și aer. Amoniacul, pătrunzând prin scurgerile sudurii, colorează indicatorul în locurile defectelor.

Controlul presiunii aerului (aer comprimat sau alte gaze) este supus vaselor și conductelor care funcționează sub presiune, precum și rezervoarelor, rezervoarelor etc. Acest test este efectuat pentru a verifica etanșeitatea globală a produsului sudat. Produsele de dimensiuni mici sunt complet scufundate într-o baie de apă, după care i se furnizează aer comprimat la o presiune cu 10-20% mai mare decât cea de lucru. Structurile de dimensiuni mari, după aplicarea presiunii interne prin suduri, sunt acoperite cu un indicator de spumă (de obicei o soluție de săpun). Prezența scurgerilor în cusături se apreciază după apariția bulelor de aer. La testarea cu aer comprimat (gaze), trebuie respectate regulile de siguranță.

Controlul presiunii hidraulice folosit pentru a testa rezistența și densitatea diferitelor vase, cazane, conducte de abur, apă și gaz și altele structuri sudate lucrează sub presiune excesivă. Înainte de testare, produsul sudat este complet etanșat cu dopuri etanșe. Cusăturile sudate de pe suprafața exterioară sunt bine uscate cu suflare de aer. Apoi produsul este umplut cu apă sub presiune în exces, de 1,5 - 2 ori mai mare decât presiunea de lucru și păstrat pentru un timp specificat. Locurile defecte sunt determinate de manifestarea scurgerilor, picăturilor sau umezirii suprafeței cusăturilor.

Controlul vidului expuneți sudurile care nu pot fi testate cu kerosen, aer sau apă și care pot fi accesate doar dintr-o parte. Este utilizat pe scară largă pentru a verifica sudurile fundului rezervoarelor, suporturilor de gaz și a altor structuri de tablă. Esența metodei este de a crea un vid pe o parte a zonei controlate a sudurii și de a înregistra pe aceeași parte a sudurii pătrunderea aerului prin scurgerile existente. Controlul se efectuează folosind o cameră de vid portabilă, care este instalată pe partea cea mai accesibilă a îmbinării sudate, umezită în prealabil cu apă cu săpun (Fig. 2).

În funcție de forma produsului controlat și de tipul conexiunii, se pot folosi camere de vid plane, unghiulare și sferice. Pentru a crea un vid, folosesc pompe speciale de vid.

Control și control luminiscent prin metoda vopselelor, numită și detectarea defectelor capilare, se realizează folosind lichide speciale care sunt aplicate pe suprafața controlată a produsului. Aceste lichide, care au o capacitate mare de umectare, pătrund în cele mai mici defecte de suprafață - fisuri, pori, lipsă de penetrare. Controlul luminescentului se bazează pe proprietatea unor substanțe de a străluci sub influența radiațiilor ultraviolete. Înainte de a verifica suprafața cusăturii și a zonei afectate de căldură, acestea sunt curățate de zgură și contaminanți, se aplică un strat de lichid penetrant, care este apoi îndepărtat și produsul este uscat. Pentru a detecta defectele, suprafața este iradiată cu radiații ultraviolete - în locurile defectelor sunt detectate urme de lichid prin strălucire.

Controlul vopselei Constă în faptul că pe suprafața curățată a îmbinării sudate se aplică un lichid de umectare, care, sub acțiunea forțelor capilare, pătrunde în cavitatea defectelor. După îndepărtarea acesteia, pe suprafața cusăturii se aplică vopsea albă. Urmele proeminente de lichid indică localizarea defectelor.

Control prin detectoare de scurgeri gaz-electriceși sunt utilizate pentru testarea structurilor sudate critice, deoarece astfel de detectoare de scurgeri sunt destul de complexe și costisitoare. Heliul este folosit ca gaz indicator. Avand o capacitate mare de penetrare, este capabil sa treaca prin cele mai mici discontinuitati din metal si este inregistrat de un detector de scurgeri. În procesul de control, sudarea este suflată sau volumul intern al produsului este umplut cu un amestec de gaz trasor cu aer. Gazul care pătrunde prin scurgeri este captat de o sondă și analizat într-un detector de scurgeri.

Următoarele metode de control sunt utilizate pentru a detecta defectele interne ascunse.

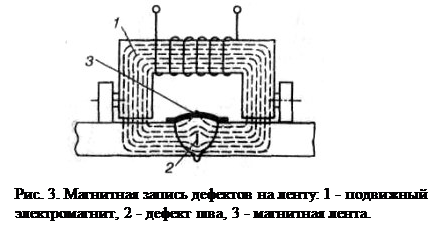

Metode de control magnetic pe baza detectării câmpurilor parazite magnetice formate în locurile defectelor în timpul magnetizării produselor controlate. Produsul este magnetizat prin închiderea miezului electromagnetului cu acesta sau prin plasarea lui în interiorul solenoidului. Fluxul magnetic necesar poate fi creat și prin trecerea curentului prin spire (3 - 6 spire) fir de sudura rană pe partea controlată. În funcție de metoda de detectare a fluxurilor de împrăștiere, se disting următoarele metode de control magnetic: metoda pulberii magnetice, inducție și magnetografică. În metoda pulberii magnetice, pe suprafața unei îmbinări magnetizate se aplică pulbere magnetică uscată (soltar, pilitură de fier) sau o suspensie de pulbere magnetică în lichid (kerosen, apă cu săpun, metodă umedă). Peste localizarea defectului se vor crea acumulări de pulbere sub forma unui spectru magnetic orientat corect. Pentru a facilita mobilitatea pudrei, produsul se bate ușor. Cu ajutorul pulberii magnetice, fisuri invizibile cu ochiul liber, fisuri interne la o adâncime de cel mult 15 mm, delaminare a metalului, precum și pori mari, cochilii și incluziuni de zgură la o adâncime de cel mult 3-5 mm. sunt dezvăluite. Prin metoda inducției, fluxul magnetic din produs este indus de un electromagnet curent alternativ. Defectele sunt detectate cu ajutorul unui vizor, în bobina căruia, sub influența unui câmp parazit, este indus un EMF, provocând un semnal optic sau sonor pe indicator. Prin metoda magnetografică (Fig. 3), câmpul parazit este fixat pe o bandă magnetică elastică presată strâns pe suprafața articulației. Înregistrarea este reprodusă pe un detector de defecte magnetografic. Ca urmare a comparării conexiunii controlate cu standardul, se face o concluzie despre calitatea conexiunii.

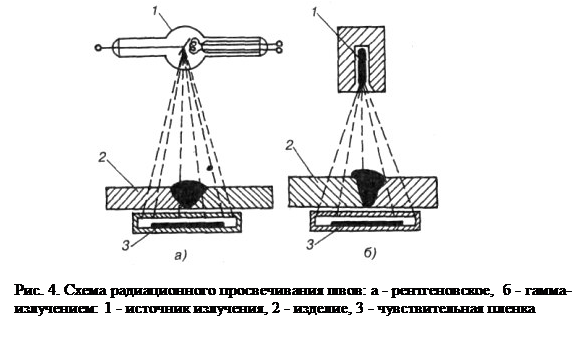

Metodele de control al radiațiilor sunt metode de control fiabile și utilizate pe scară largă, bazate pe capacitatea razelor X și a radiațiilor gamma de a pătrunde în metal. Detectarea defectelor în metodele de radiație se bazează pe absorbția diferită a radiațiilor X sau gamma de către secțiunile metalice cu și fără defecte. Îmbinările sudate sunt translucide cu dispozitive speciale. Pe o parte a cusăturii, o sursă de radiații este plasată la o oarecare distanță de aceasta, pe partea opusă, o casetă cu o peliculă sensibilă este presată strâns (Fig. 4). În timpul transmisiei, razele trec prin îmbinarea sudată și iradiază filmul. În locurile în care există pori, incluziuni de zgură, lipsă de penetrare, fisuri mari, se formează pete întunecate pe film. Tipul și dimensiunea defectelor se determină prin compararea filmului cu imaginile de referință. Sursele de raze X sunt dispozitive speciale (RUP-150-1, RUP-120-5-1 etc.).

Este oportun să se dezvăluie defectele în detalii de până la 60 mm grosime prin transiluminare cu raze X. Alături de radiografia (expunerea la film), se mai folosește și fluoroscopia, adică. obținerea unui semnal despre defecte atunci când metalul este translucid pe un ecran cu un strat fluorescent. Defectele existente în acest caz sunt luate în considerare pe ecran. Această metodă poate fi combinată cu dispozitive de televiziune și controlul poate fi efectuat la distanță.

Izotopii radioactivi precum cobaltul-60, tuliul-170, iridiul-192 etc servesc ca sursă de radiație atunci când îmbinările sudate sunt translucide cu radiații gamma.O fiolă cu un izotop radioactiv este plasată într-un recipient de plumb. Tehnologia de realizare a transiluminării este similară cu transiluminarea cu raze X. Radiația gamma diferă de razele X prin rigiditate mai mare și lungime de undă mai scurtă, astfel încât poate pătrunde în metal la o adâncime mai mare. Vă permite să străluciți prin metal cu o grosime de până la 300 mm. Dezavantajele translucenței cu radiații gamma în comparație cu razele X sunt sensibilitatea mai scăzută la transluciderea metalului subțire (mai puțin de 50 mm), incapacitatea de a controla intensitatea radiației și pericolul mai mare al radiațiilor gamma în cazul manipulării neglijente a dispozitive gamma.

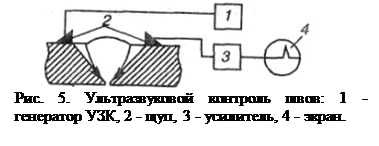

Control cu ultrasunete se bazează pe capacitatea undelor ultrasonice de a pătrunde în metal la o adâncime mare și de a se reflecta din zonele defecte situate în acesta. În procesul de control, în cusătura controlată este introdus un fascicul de vibrații ultrasonice de la o placă de sondă vibrantă (piezocristal). Când întâlnește o zonă defectuoasă, unda ultrasonică este reflectată din aceasta și capturată de o altă placă sondă, care transformă vibrațiile ultrasonice într-un semnal electric (Fig. 5).

Aceste oscilații, după amplificarea lor, sunt alimentate pe ecranul tubului catodic al detectorului de defecte, care indică prezența defectelor. Natura impulsurilor este folosită pentru a judeca amploarea defectelor și profunzimea apariției lor. Testarea cu ultrasunete poate fi efectuată cu acces unilateral la sudură fără a îndepărta armătura și pretratarea suprafeței de sudare.

Testarea cu ultrasunete are următoarele avantaje: sensibilitate ridicată (1 - 2%), care permite detectarea, măsurarea și localizarea defectelor cu o suprafață de 1 - 2 mm2; putere mare de penetrare a undelor ultrasonice, permițându-vă să controlați părți de grosime mare; capacitatea de a controla îmbinările sudate cu o abordare unilaterală; de înaltă performanță și fără echipamente voluminoase. Un dezavantaj semnificativ al testării cu ultrasunete este dificultatea de a stabili tipul de defect. Această metodă este utilizată atât ca tip principal de control, cât și ca unul preliminar, urmat de transiluminarea îmbinărilor sudate cu raze X sau radiații gamma.

3. Metode de control cu distrugerea îmbinărilor sudate

Aceste metode de control al calității îmbinărilor sudate includ încercări mecanice, studii metalografice, încercări speciale în vederea obținerii caracteristicilor îmbinărilor sudate. Aceste încercări se efectuează pe probe sudate tăiate din produs sau din îmbinări de control special sudate - probe tehnologice realizate în conformitate cu cerințele și tehnologia de sudare a produsului în condiții corespunzătoare sudării produsului.

Scopul încercărilor este: de a evalua rezistența și fiabilitatea îmbinărilor și structurilor sudate; evaluarea calității metalului de bază și de adaos; evaluarea corectitudinii tehnologiei alese; evaluarea calificărilor sudorilor.

Proprietățile îmbinării sudate sunt comparate cu proprietățile metalului de bază. Rezultatele sunt considerate nesatisfăcătoare dacă nu îndeplinesc nivelul specificat.

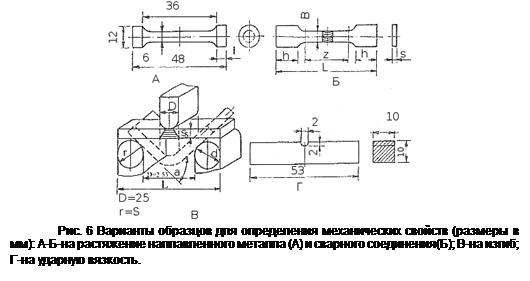

Testele mecanice sunt efectuate în conformitate cu GOST 6996-66, care prevede următoarele tipuri de teste de îmbinări sudate și metal de sudură: testarea îmbinării sudate în ansamblu și a metalului diferitelor sale secțiuni (metal depus, afectat de căldură). zonă, metal de bază) pentru tensiune statică, îndoire statică, îndoire la impact, rezistență la îmbătrânire, măsurarea durității.

Probele de control pentru testarea mecanică efectuează anumite dimensiuni și forme.

Încercările de întindere statică determină rezistența îmbinărilor sudate. Testele de îndoire statică determină plasticitatea îmbinării după mărimea unghiului de îndoire înainte de formarea primei fisuri în zona de tensiune. Încercările de încovoiere statică se efectuează pe eșantioane cu longitudinale și cusături transversale cu armătura cusăturii îndepărtată, la nivel cu metalul de bază. Testele de îndoire la impact, precum și de rupere, determină rezistența la impact a îmbinării sudate. Pe baza rezultatelor determinării durității, se apreciază modificările structurale și gradul de întărire a metalului în timpul răcirii după sudare.

Sarcina principală a studiilor metalografice este de a stabili structura metalului și calitatea îmbinării sudate, pentru a identifica prezența și natura defectelor. Studiile metalografice includ metode macro și microstructurale pentru analiza metalelor.

Cu metoda macrostructurală studiază macrosecțiunile și fracturile de metal cu ochiul liber sau cu lupa. Macro-examinarea permite determinarea naturii și localizarea defectelor vizibile în diferite zone ale îmbinărilor sudate.

În analiza microstructurală structura metalului este examinată la o mărire de 50 - 2000 de ori folosind microscoape optice. Microexaminarea vă permite să stabiliți calitatea metalului, inclusiv detectarea arderii metalului, prezența oxizilor, contaminarea metalului de sudură cu incluziuni nemetalice, dimensiunea granulelor de metal, modificări ale compoziției sale, fisuri microscopice, pori și altele. defecte structurale. Tehnica de realizare a secțiunilor subțiri pentru studii metalografice constă în tăierea probelor din îmbinările sudate, șlefuirea, lustruirea și gravarea suprafeței metalice cu gravuri speciali. Studiile metalografice sunt completate cu măsurători de duritate și, dacă este necesar, analize chimice ale metalului îmbinărilor sudate. Se efectuează încercări speciale pentru obținerea caracteristicilor îmbinărilor sudate, ținând cont de condițiile de funcționare ale structurilor sudate: determinarea rezistenței la coroziune pentru structurile care funcționează în diverse medii agresive; rezistența la oboseală sub încărcare ciclică; fluare în timpul funcționării la temperaturi ridicate etc.

Se folosesc și metode de control cu distrugerea produsului. În cursul unor astfel de teste, se stabilește capacitatea structurilor de a rezista la sarcinile de proiectare specificate și se determină sarcinile distructive, de exemplu. marja reală de siguranță. La testarea produselor cu distrugere, schema de încărcare a acestora trebuie să corespundă condițiilor de funcționare ale produsului în timpul funcționării. Numărul de produse supuse încercărilor cu distrugere este stabilit prin specificațiile tehnice și depinde de gradul de responsabilitate a acestora, de sistemul de organizare a producției și de maturitatea tehnologică a proiectării.

Metodele de control distructiv includ metode de testare a probelor de control pentru a obține caracteristicile necesare unei îmbinări sudate.

Aceste metode pot fi utilizate atât pe probele de control, cât și pe segmentele tăiate din îmbinarea propriu-zisă. Ca urmare a metodelor de control distructiv, se verifică corectitudinea materialelor selectate, modurile și tehnologiile selectate și se evaluează calificarea sudorului.

Testarea mecanică este una dintre principalele metode de testare distructivă. Conform datelor lor, este posibil să se judece conformitatea materialului de bază și a îmbinării sudate cu specificațiile tehnice și alte standarde prescrise în industrie.

Testele mecanice includ:

― testarea îmbinării sudate în ansamblu în diferitele sale secțiuni (metal depus, metal de bază, zonă afectată de căldură) pentru tensiune statică (de scurtă durată);

- încovoiere statică;

— încovoiere la impact (pe specimene crestate);

― asupra fermității împotriva îmbătrânirii mecanice;

― măsurarea durității metalului în diferite părți ale îmbinării sudate.

Probele de control pentru testarea mecanică sunt sudate din același metal, prin aceeași metodă și de același sudor ca produsul principal.

În cazuri excepționale, probele de control sunt tăiate direct din produsul controlat. Exemple de opțiuni pentru determinarea proprietăților mecanice ale unei îmbinări sudate sunt prezentate în fig. 6.

Întindere statică testați rezistența îmbinărilor sudate, limita de curgere, alungirea relativă și îngustarea relativă. Îndoirea statică este efectuată pentru a determina plasticitatea conexiunii după mărimea unghiului de îndoire înainte de formarea primei fisuri în zona întinsă. Încercările de încovoiere statică se efectuează pe mostre cu suduri longitudinale și transversale cu armătura de sudură îndepărtată, la nivel cu metalul de bază.

curba de impact- un test care determină rezistența la impact a unei îmbinări sudate. Pe baza rezultatelor determinării durității, se pot aprecia caracteristicile de rezistență, modificările structurale ale metalului și stabilitatea sudurilor împotriva ruperii fragile. In functie de conditiile tehnice, produsul poate fi supus ruperii prin impact.

Concluzie

Trebuie remarcat faptul că printre metodele de control enumerate nu există una care să garanteze detectarea tuturor defectelor de sudare. Fiecare dintre aceste metode are propriile sale avantaje și dezavantaje. De exemplu, atunci când se utilizează metode de testare a radiațiilor, defectele volumetrice de dimensiuni mici (0,1 mm sau mai mult) sunt detectate cu destulă încredere, iar netopirea, fisurile și lipsa de penetrare strânsă (~ 35-40%) sunt mult mai grave. Metoda ultrasonică, dimpotrivă, este mai sensibilă la defectele plane și este ineficientă în controlul structurilor cu defecte sub formă de pori de 1 mm sau mai puțin. Pentru a detecta defectele de suprafață, se folosesc metode de control capilare sau magnetice.

Practica arată că organizarea corectă a proceselor de control, precum și aplicarea cu pricepere a uneia sau alteia metode sau combinații de metode în timpul controlului, fac posibilă evaluarea calității îmbinărilor sudate cu mare fiabilitate.

Și pentru a elimina defectele sudurilor, se folosesc următoarele metode:

Incompletitudinea cusăturilor este eliminată prin suprafața unui strat suplimentar de metal. În acest caz, suprafața de sudat trebuie curățată temeinic până la un luciu metalic cu o unealtă abrazivă sau o perie metalică. Întărirea excesivă a cusăturii este îndepărtată folosind o unealtă abrazivă sau o daltă pneumatică. Lipsa de penetrare, craterele, porozitatea și incluziunile nemetalice sunt eliminate prin perforarea cu o daltă pneumatică sau prin curățarea întregii zone defectuoase cu o unealtă abrazivă, urmată de sudare. Deseori folosită este topirea unei zone defecte cu o pistoletă de tăiere cu oxigen de suprafață sau cu arc de aer. Decupările sunt sudate cu cusături subțiri laminate. Căderile sunt eliminate prin prelucrare cu o unealtă abrazivă sau folosind o daltă pneumatică. Fisurile exterioare sunt eliminate prin tăiere și sudare ulterioară. Găurile sunt forate la capete pentru a preveni propagarea fisurilor. Tăierea fisurilor se realizează cu dalta sau cutter. Muchiile de tăiere sunt curățate de zgură, stropi de metal, sol și sudate. Cusăturile cu fisuri interne sunt tăiate și preparate din nou. Dacă există o rețea de fisuri, zona defectă este tăiată și se aplică un plasture în loc de sudare.

Lista surselor utilizate

1. Defecte și controlul calității îmbinărilor sudate http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Controlul calității sudurii http://www.elfplast.ru/welding/quality/

3. Controlul calității lucrărilor de sudare http://www.biysk.ru/~zimin/00100/00085.html

4. Metode de încercare distructivă pentru îmbinările sudate http://www.techno-sv.ru/kontrol-svarki2.html