Procedura de aplicare a sudurilor la sudarea unei unități de ferme de clădire. Asamblare și sudare a fermei

Structurile cu zăbrele constau din elemente dintr-un profil laminat și compozit, interconectate la noduri. Elementele principale ale fermelor sunt curele, iar în catarge și stâlpi - stâlpi de susținere legați între ei prin tije de zăbrele (contraliere, stâlpi, bretele și bretele). Ferpile sunt plate, în care tijele care o alcătuiesc se află în același plan, și spațiale, compuse din mai multe plane.

La pregătirea elementelor pentru asamblarea unei ferme, în primul rând, minusurile bretelor și rafturile din nodurile fermei sunt determinate prin calcul sau șablon. Minusul este suma cu care trebuie să reduceți lungimea teoretică a elementului (distanța dintre punctele nodale) pentru a obține dimensiunea reală a acestuia. Cunoscând magnitudinea minusurilor, elementele de lungimea necesară sunt pregătite din profilul corespunzător. Liniile centrale sunt marcate pe curele și punctele nodale sunt marcate pe acestea, iar riscurile sunt marcate de-a lungul liniilor centrale la capetele elementelor rețelei.

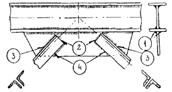

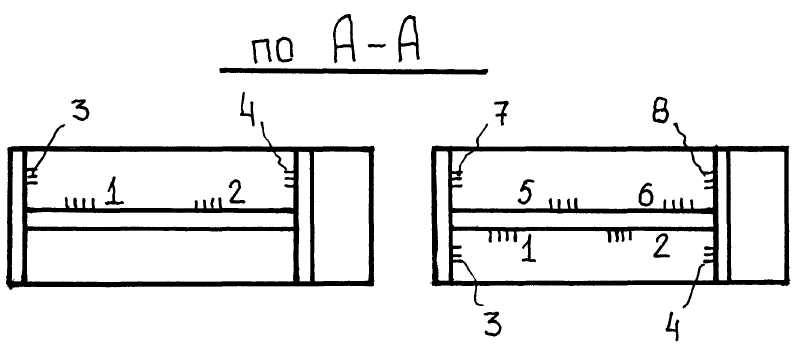

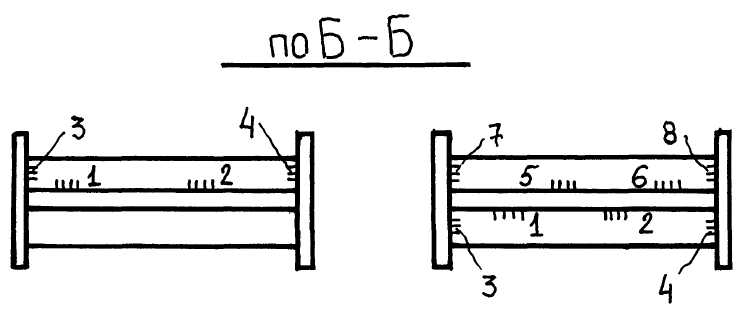

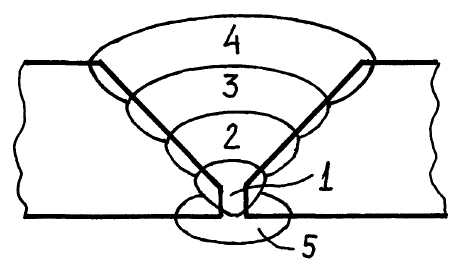

Asamblarea si sudarea fermelor plate se realizeaza in principal pe rafturi sau pe capre, bine calibrate la nivel. Procesul de asamblare a unei ferme plane se realizează aproximativ în următoarea secvență.

1. Pe rafturi, folosind zăvoare, limitatoare și dispozitive de fixare, așezați primele ramuri ale coardelor superioare și inferioare ale fermei conform desenului.

2. La punctele nodale ale curelelor se instalează eșarfele, se presează cu cleme sau console de ramurile curelelor și se apucă.

3. Verificați poziția corectă a curelelor și punctelor nodale măsurând cu o riglă sau sfoară în direcția montanților, bretele și conexiunile lungimea lor teoretică între puncte reciproc opuse și, în același timp, aplicați riscuri pe eșarfe în direcția de elementele de zăbrele.

4. Se așează primele ramuri ale montantilor și bretelelor, menținând valoarea minus la fiecare nod și, ghidat de coincidența semnelor de pe batiste și de la capetele tijelor de zăbrele, se presează tijele de batiste și se pun unghiuri.

5. Ramura de ferme asamblată este răsturnată cu 180 °, așezată conform desenului garniturii pe curele și elementele de zăbrele, presată și prinsă.

6. Întindeți cele doua ramuri ale curelelor, suporturilor, bretelelor și cravatelor, concentrându-vă pe prima ramură a fiecărui element, apăsați-le și prindeți-le de eșarfe și garnituri.

7. Sudați fermă asamblată. Sudarea nodurilor începe de la mijlocul fermei și duce simetric până la capete. În fiecare nod, eșarfele sunt mai întâi sudate pe curele, iar apoi rafturile și bretelele de eșarfe.

8. Armatura este răsturnată pentru a doua oară cu 180 ° și nodurile sunt sudate în aceeași ordine din partea primelor ramuri ale coardelor, raftului și bretelelor. Dacă, după efectuarea etapelor de lucru pentru asamblarea fermeiului, specificate la paragraful 4, nodurile sunt sudate pe prima ramură, așa cum este descris la paragraful 7, atunci a doua înclinare a fermeiului va deveni redundantă. În acest caz, deformarea fermei din planul său după sudarea nodurilor de pe prima ramură va crește și poate fi necesar să fie corectată. După sudarea nodurilor pe cea de-a doua ramură a fermei (după rotire), această deformare va deveni mult mai mică.

9. După sudarea tuturor cusăturilor, ferma trece la operațiuni finale, după care intră în depozitul de produse finite.

Pe lângă asamblarea și sudarea unei ferme plane descrise în termeni generali, în funcție de disponibilitatea echipamentului tehnologic și de natura acestuia, cursul operațiunilor de asamblare și sudare poate fi schimbat, cu toate acestea, ordinea de sudare a nodurilor ar trebui să fie întotdeauna efectuată. afară de la mijlocul fermei până la capete. La fabricarea unei structuri de zăbrele spațiale, aceasta este împărțită în ferme plate, care pot fi asamblate și sudate în modul descris mai sus. Apoi, fermele plate sudate sunt legate prin legături și sudate. În procesul de sudare a unei structuri de rețea spațială, este necesar să o răsturnați de mai multe ori pentru a suda nodurile din toate părțile.

Dacă dimensiunile totale ale structurii zăbrelei nu sunt prea mari, atunci este recomandabil să efectuați asamblarea și sudarea într-un basculant rotativ special. Acest lucru facilitează accesul la sutură și reduce complexitatea înclinării.

9. Succesiunea cusăturilor

Reglarea deformațiilor la sudare și a tensiunilor în timpul sudării structurilor este determinată în mare măsură de succesiunea suturii. Din acest punct de vedere, când faci suduri trebuie urmată următoarea ordine. Îmbinările cap la cap sunt sudate mai întâi cusături transversale, apoi longitudinal. Îmbinările de colț și tee sunt realizate după sudarea sudurilor cap la cap.

Mai jos este secvența cusăturilor de-a lungul lungimii conexiunilor tipice ale tablelor, profilelor, grinzilor și stâlpilor.

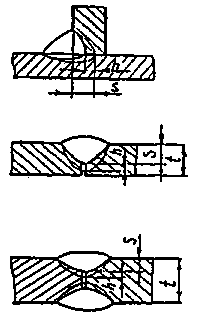

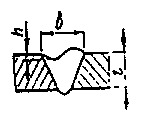

Imbinari cap la cap a foilor sunt de obicei efectuate sudare automată trecerea sub flux pe rafturi și standuri echipate cu plăci de flux staționare și portabile (Fig. 7) Mai mult, începutul și sfârșitul cusăturii se realizează pe benzile de intrare și de ieșire.

Fig.7 Tampoane de flux pentru sudare articulațiile cap la cap: a, b - portabil, c, d - staționar.

Pentru sudarea cap la cap pe două fețe și cu mai multe treceri a tablelor fără șanțuri sau cu șanțuri în formă de V și X, atunci când operația se efectuează în două treceri (una pe fiecare parte) sau în mai multe treceri pe una sau două părți, trebuie îndeplinite următoarele condiții:

sudarea celei de-a 2-a treceri din revers sau sudarea trebuie efectuată după curățarea rădăcinii sudurii primei treceri;

executarea fiecărei role ulterioare sudare cu mai multe treceri efectuată după curățarea de zgura rolului anterior;

secvența de sudare multistrat a îmbinărilor cap la cap a foilor cu o canelură în formă de X a marginilor ar trebui să asigure umplerea a 50-60% din canelura pe o parte; rotirea panoului cu 180 0, sudarea îmbinării pe cealaltă la toată adâncimea canelurii, întoarcerea cu 180 0 și umplerea finală a canelurii de pe prima latură.

Sudarea îmbinărilor cap la cap a unghiurilor, canalelor, grinzilor și profilelor îndoite . Operația de efectuare a sudării manuale cu arc sau semiautomate în dioxid de carbon și sârmă miez flux.

Tabelul 31

Realizarea sudurilor.

| Viraj (asamblare) |

||||||

| Viraj | De-a lungul cusăturii |

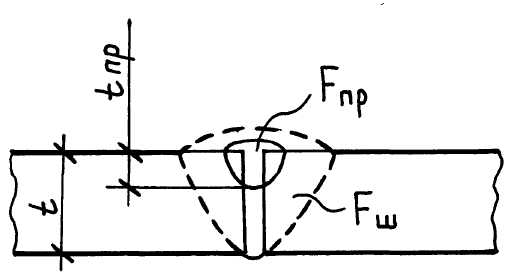

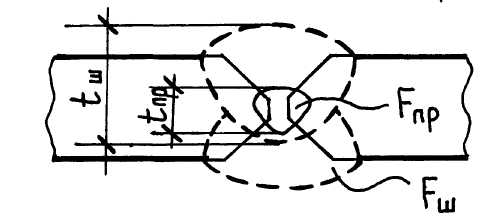

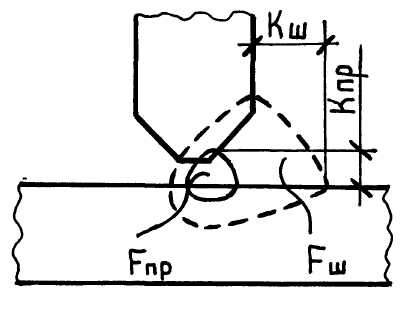

F CR \u003d 1 / 3-2 / 3F w; t pr \u003d 0,5-0,3t |

F PR \u003d 1 / 3F w; t pr \u003d 0,3-0,5t |

|||

|

F PR \u003d 1 / 3F w; t pr \u003d 0,3-0,5t w |

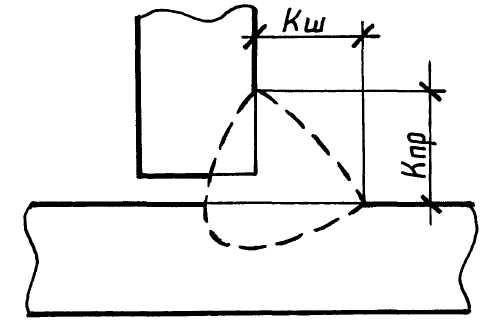

F CR =F w *; K pr \u003d K w * |

K pr \u003d 0,3-0,5K w; F pr \u003d 1 / 3F w |

||||

| După lungimea cusăturii |

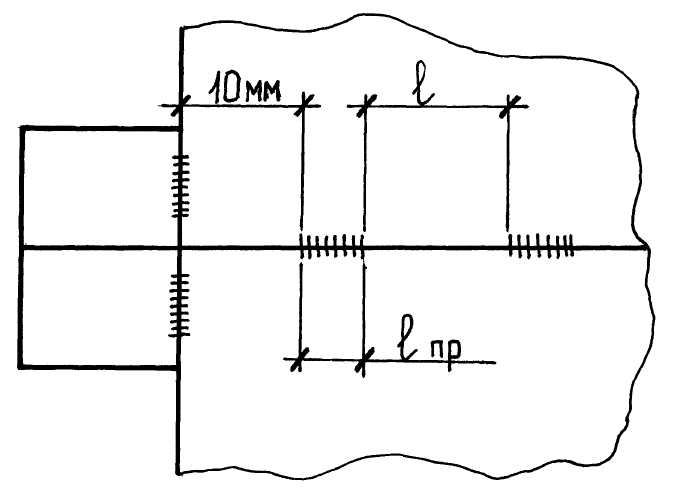

| Lungimea tacului l pr \u003d 4-5t, dar nu mai puțin de 50 mm pentru oțelurile cu t< 440 МПа и не менее 100 мм для сталей с т 440МПа. Distanța dintre curele l=(30-40)t, dar nu mai mult de 500 mm pentru oțeluri cu t< 440 МПа. |

||||

|

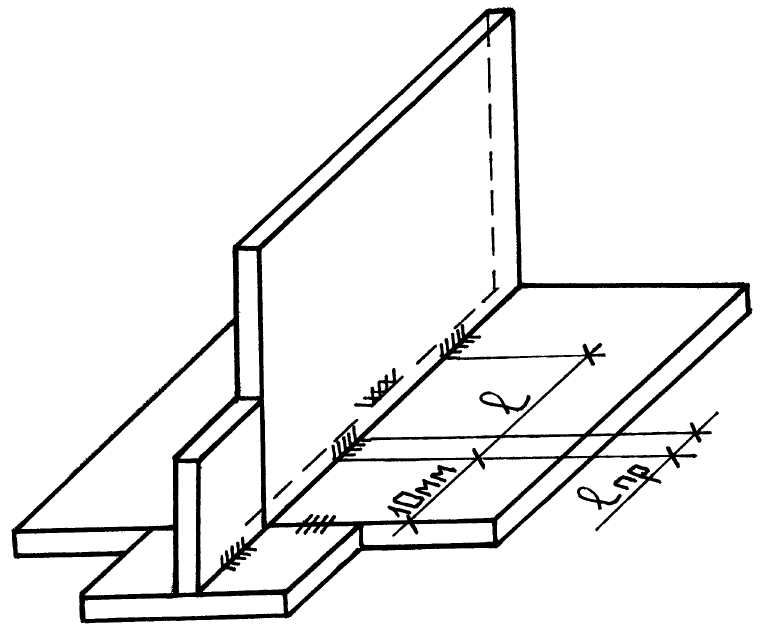

| La asamblarea unui perete cu o flanșă în T sau în I, chinurile de pe o parte a peretelui ar trebui să fie amplasate între două chinuri realizate pe cealaltă parte a peretelui. |

|||||

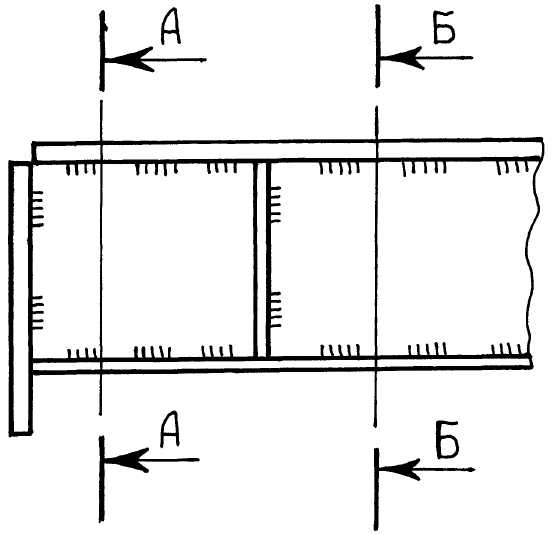

| Secvența de viraj |

|

|

||||

Tabelul 31 a continuat

| Realizarea cusăturilor de-a lungul secțiunii (operație de sudare) |

||

| Sudare cu o singură trecere | ||

| Suduri cap la cap |

||

|

| ||

|

| ||

|

|

|

|

|

|

|

|

| Suduri de filet |

||

|

| Poziția în jos

« |

« |

| pozitia de jos

« |

« |

|

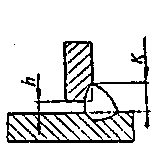

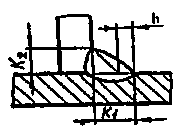

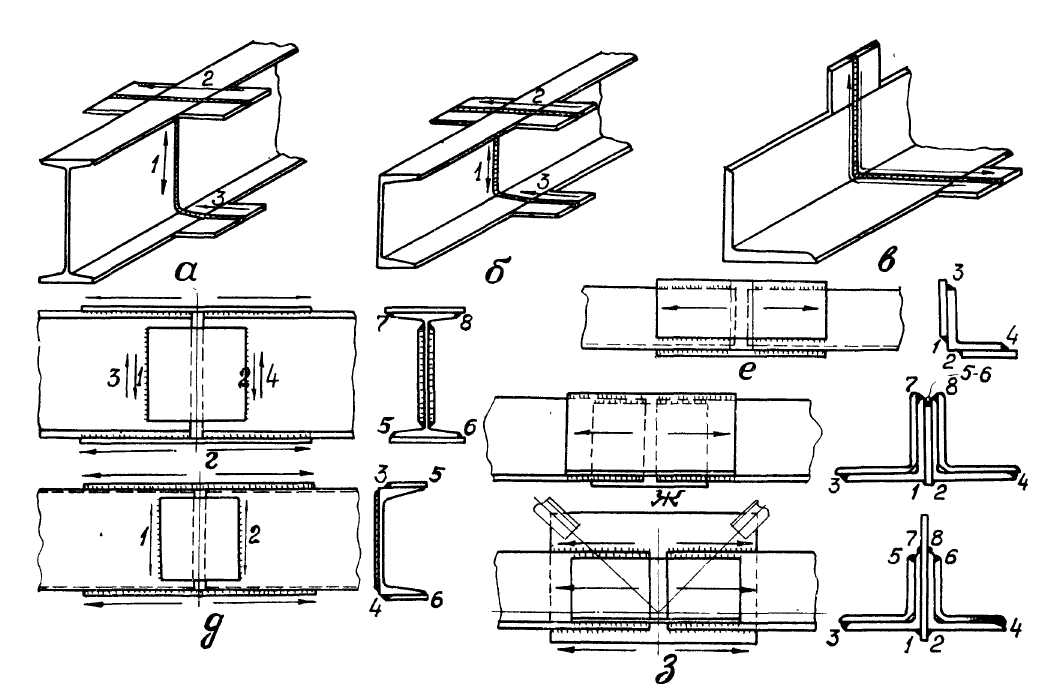

De mare importanță pentru reducerea tensiunilor și deformațiilor interne la sudarea canalelor și grinzilor este respectarea succesiunii corecte a cusăturilor și a direcției de sudare. În îmbinări (Fig. 8), în primul rând, pereții sunt sudați, apoi rafturile. Sudarea îmbinărilor se efectuează mai întâi din partea laterală a teșiturii, topindu-l complet, iar apoi din cealaltă parte. Înainte de a aplica o cusătură pe verso cu o daltă pneumatică sau o roată de smirghel, zgura și bavurile sunt îndepărtate din gol.

Cusăturile sudate ale colțurilor, canalelor, grinzilor și profilelor îndoite conectate prin suprapuneri sunt realizate în secvența prezentată în Fig. 8. Direcția de sudare a cusăturilor de flanc este de la mijloc până la marginile suprapunerilor.

Fig. 8 Sudarea îmbinărilor cap la cap a produselor metalice laminate:

a B C- un capăt la altul; d, e, f, g, h- suprapuneri; → - sensul de sudare; 1-8 - Secvența de sutură.

Sudarea cap la cap a țevilor fără sudură laminate la cald și sudate electric. în fabricile de oţel structuri de constructiiîn acest scop, cel mai des se utilizează sudarea manuală și semi-automată pe inelul de suport.

Țevile cu diametru mic - până la 200 mm - sunt sudate pe rafturi, țevile cu diametru mare - până la 530 mm - sunt sudate în principal prin dispozitive semiautomate folosind suporturi cu role. Sudurile cap la cap în astfel de țevi sunt în majoritatea cazurilor multistratificate și necesită o execuție atentă. O atenție deosebită trebuie acordată sudării primului strat. La aplicarea straturilor rămase, este necesar să curățați temeinic fiecare strat al cusăturii de zgură, asigurând fuziunea lor între ele și marginile metalului de bază.

Principala dificultate în sudarea sudurilor cap la cap a țevilor laminate la cald și sudate electric este asociată cu diametrul lor mic, datorită căruia metalul topit și fluxul curg în jos pe suprafața țevii, formând slăbire. Pentru a preveni acest lucru și pentru a obține o bună formare a cusăturii, sudarea semi-automată și automată trebuie efectuată în moduri reduse cu un fir de 2 mm, iar capătul firului electrodului trebuie deplasat de la zenit în intervalul de la 10 la 30 mm în direcția opusă rotației țevii.

Țevile cu diametrul de peste 400 mm pot fi sudate prin sudare automată cu respectarea cerințelor de mai sus. Pentru a face acest lucru, tractorul de sudură este plasat pe o platformă specială - deasupra îmbinării sudate. Datorită posibilei deplasări axiale a țevii în timpul rotației sale în timpul sudării, este necesară monitorizarea și corectarea constantă a direcției firului electrodului de-a lungul axei îmbinării.

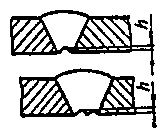

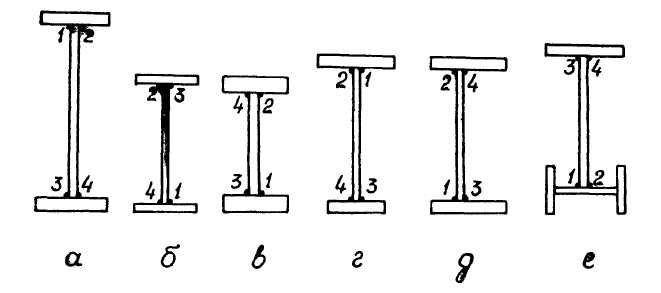

Sudarea grinzilor în I compozite. Grinzile în I compozite se disting prin prezența cusăturilor de lungime considerabilă și secțiune transversală mare. Prin urmare, sudarea automată cu arc scufundat cu suduri „barcă” este recomandată pentru sudurile cu bandă.

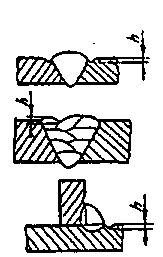

Pentru a evita deformațiile reziduale mari ale secțiunilor în I - curbură și elicitate, se recomandă sudarea tuturor sudurilor centurii într-o direcție și urmați ordinea de aplicare a acestora prezentată în Fig. 9.

Fig. 9 Secvența de sudare a cusăturilor de centură ale grinzilor I:

a - grinzi de sectiune simetrica de mare inaltime; b - grinzi de secțiune simetrică de mică înălțime din tablă subțire; c - grinzi de secțiune simetrică de mică înălțime din tablă groasă; g - grinzi cu o centură superioară dezvoltată; d - grinzi de sectiune asimetrica; e - grinzi cu o centură compozită sau îngroșată; 1-4 - succesiunea suturii.

Cu sudarea automată „în barcă”, sudurile de filet se aplică într-o singură trecere cu un picior de până la 16 mm inclusiv, cu sudare manuală - până la 10 mm, cu sudare semi-automată - până la 12 mm.

În grinzile pistelor proiectate pentru macarale grele, este necesară fuziunea continuă a pânzei cu coarda superioară. Pătrunderea continuă a peretelui fără teșire cu o grosime a metalului de până la 14 mm inclusiv este asigurată prin sudare automată, cu 8-14 mm - semiautomată.

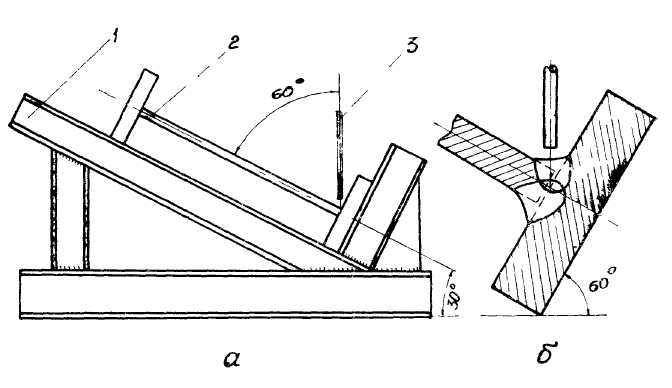

Pentru a crește adâncimea de penetrare, cusăturile din talie cu penetrare continuă a peretelui trebuie realizate într-o „barcă asimetrică” (Fig. 10). În acest caz, fasciculul este instalat cu o înclinare de 30° față de axa orizontală.

Fig. 10 Sudarea cusăturilor de brâu ale grinzilor într-o „barcă asimetrică”:

a - instalarea unei grinzi pentru sudare; b - tipul îmbinării și cusăturilor sudate; 1 - tragus înclinat; 2 - grinda sudata; 3 - electrod.

Sudarea grinzilor macaralei și a stâlpilor de tablă de secțiune plină. Aceste structuri sunt fabricate folosind tije pre-asamblate și sudate. Prin urmare, doar piesele instalate pe tijă sunt supuse sudării: rigidizările, plăcile de capăt și plăcile de bază în grinzile macaralei, părțile consolelor macaralei și un sabot de susținere care încadrează marginile deschiderilor în stâlpi.Datorită faptului că cusăturile tuturor acestora piesele sunt inaccesibile pentru utilizarea mașinilor, acestea sunt sudate prin sudare semiautomată cu arc scufundat, în dioxid de carbon și sârmă cu miez flux, plasate în basculante sau pe rafturi.

La sudarea grinzilor macaralei, direcția și ordinea suturii sunt importante.

Secvența cusăturilor la sudarea grinzilor macaralei:

nervurile transversale sunt sudate pe peretele vertical în direcția de la centura superioară la cea inferioară;

nervurile longitudinale sunt sudate, începând de jos, în direcția de la mijloc spre margini;

capetele nervurilor sunt sudate în direcția de la perete: mai întâi, capetele nervurilor transversale și longitudinale între ele, după ele - capetele nervurilor transversale la coarda superioară. Capetele fiecărei perechi de rigidizări se recomandă a fi sudate alternativ, începând din partea pe care au fost sudate rigidizările până la peretele vertical secund.

La sudarea coloanelor, ordinea operațiilor este, de asemenea, de mare importanță.

Secvența cusăturilor la sudarea coloanelor cu două console:

toate piesele sunt sudate, cu excepția consolei macaralei de-a lungul înclinării coloanei, iar cusăturile cu o lungime mai mare de 500 mm sunt sudate de la mijlocul piesei până la margini;

consolele sunt sudate pe rând, cusăturile sunt suprapuse simetric - aproximativ egale ca lungime alternativ pe una apoi pe cealaltă consolă. Trebuie avut în vedere că în coloanele cu o singură consolă de macara, în primul rând, nervurile sunt sudate pe perete în direcția coardei, pe care nu există consolă, iar capetele nervurilor la această coardă. Apoi toate celelalte cusături sunt sudate. În cele din urmă, consola este sudată.

Procedura pentru sudarea sudurilor cap la cap și filet de-a lungul secțiunii este prezentată în Tabelul 31.

Un exemplu de umplere a coloanelor 9, 10, 11 ale fluxului la sudarea unei grinzi în I este dat în apendicele 3.

10. Control operațional

Organizarea controlului calitatii in productie si constructie structuri metalice implică următoarele tipuri de control:

intrare– verificarea calității și conformității cu standardele materialelor componente și semifabricatelor, inclusiv clasa și calitatea oțelului; consumabile de sudare si etc.

operare,- în cadrul căruia se efectuează verificarea dimensiuni geometriceșabloane, conductori și alte accesorii; parametrii geometrici ai piesei de prelucrat după prelucrare și asamblare a elementelor pentru sudare, amplasarea, dimensiunile și calitatea sudurilor și îmbinărilor; parametrii geometrici ai elementului structural asamblat și sudat; calitatea acoperirilor anticorozive.

acceptare– controlul și testarea periodică a proiectării și controlului recepției.

Harta tehnologică arată doar rezultatele controlului operațional. Dar, la alcătuirea acestuia, este necesar să se formuleze și în note Cerințe generale la control indicând lista de defecte inacceptabile. În coloana 12 a hărții tehnologice, este necesar să se prevadă pentru fiecare operațiune:

tipul de control;

domeniul de control;

defecte admisibile, numărul și dimensiunea acestora (la instrucțiunile profesorului pentru una sau mai multe conexiuni).

Tipurile și domeniul de control al structurilor metalice sudate în conformitate cu GOST 23118-99 sunt prezentate în Tabelul 32. Din aceasta rezultă că tipul și sfera controlului depind de tipul îmbinărilor controlate.

În funcție de design, condițiile de funcționare și gradul de responsabilitate, cusăturile îmbinări sudate subdivizat în 12 tipuri și categorii I, II, III, care definesc înalt, mediu și nivel scăzut calitate. Caracteristicile categoriilor și nivelurilor de calitate sunt prezentate în tabelele 33, 34.

Folosind datele acestor tabele, completați coloana „control operațional” și note la harta tehnologică cu o listă de defecte inacceptabile.

Un exemplu de completare a coloanei „control operațional” este dat în apendicele 3.

Tabelul 32

Metode și domeniul de aplicare al controlului operațional în conformitate cu GOST 23118-99

| Metoda de control, GOST | Tipul de cusături controlate conform tabelului 1 | Domeniul de control | Note |

| vizuale și de măsurare | Rezultatele controlului cusăturilor de tipurile 1-5 conform tabelului 33 trebuie întocmite într-un protocol |

||

| Ultrasunete, GOST 14782 sau radiografic, GOST 7512 | |||

| Excluzând volumul prevăzut pentru cusăturile tipurile 1 și 2 |

|||

| teste mecanice, | Tipul de conexiuni controlate, domeniul de aplicare al controlului și cerințele de calitate trebuie specificate în documentația de proiect, ținând cont de cerințele clauzei 4.10.2 din GOST 23118-99. |

||

| Note 1 Metodele și domeniul de control al îmbinărilor sudate în unitățile cu rigiditate crescută, unde riscul de fisurare crește, ar trebui să fie indicate suplimentar în documentația de proiectare. 2 În structurile și ansamblurile caracterizate prin riscul de formare a fisurilor reci și stratificate în îmbinările sudate, controlul calității trebuie efectuat nu mai devreme de două zile de la finalizare. lucrari de sudare. |

|||

Tabelul 33

| Tipul cusăturilor de îmbinare și caracteristicile condițiilor exploatarea lor |

|

| eu - sus | 1. Suduri cap la cap transversale, percepând tensiuni de tracțiune p ≥ 0,85R y. (în coarde tensionate și pereți de grinzi, elemente de ferme etc.). 2. Cusături de îmbinări în T, colț, suprapuneri, care lucrează la separare, cu tensiuni de tracțiune care acționează asupra elementului atașat р ≥ 0,85 R y , iar la tensiuni de forfecare în cusături w ≥ 0,85 R wf , 3. Cusături în structuri sau în elementele lor aparținând grupei I conform clasificării SNiP II-23-81 *, precum și în structurile grupei a II-a în zonele climatice de construcție cu o temperatură de proiectare sub minus 40 ° C (cu excepția cazurilor atribuite tipurilor 7-12) |

| II - mediu | 4. Suduri cap la cap transversale, percepând tensiunile de tracțiune 0.4R y ≤ р< 0,85R y , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряженииях, действующих на прикрепляемый элемент р < 0,85R y , и при напряжениях среза в швах уш < 0,85 R wf (кроме случаев, отнесенных к типу 3). 5. Suduri de unghi calculate, percepând tensiuni de forfecare w ≥ 0,85 R wf, care leagă principalele elemente structurale ale grupelor 2 și 3 (cu excepția cazurilor clasificate ca tipurile 2 și 3). 6. Suduri cap la cap longitudinale, percepând tensiuni de tracțiune sau forfecare 0,4R ≤ < 0,85R. 7. Suduri longitudinale (de legătură) în colț în principalele elemente structurale ale grupelor a 2-a și a 3-a, percepând solicitările de tracțiune (cusături de centură ale elementelor de secțiune compozită, cusături în elemente de ferme tensionate etc.). 8. Suduri cap la cap și filet, atașarea gușurilor nodale, a contravântuirilor, opritoarelor etc. la zonele întinse ale principalelor elemente structurale. |

| III - scăzut | 9. Suduri cap la cap transversale, percepând solicitările de compresiune. 10. Suduri cap la cap longitudinale și suduri de conexiune de conexiune în elemente structurale comprimate. 11. Suduri cap la cap și filet care atașează garniturile la elementele structurale comprimate. 12. Suduri cap la cap și filet în elemente structurale auxiliare (structuri din grupa a 4-a) |

| Legendă: p - efortul de întindere a metalului sudat; Ry - rezistența de proiectare a oțelului la tracțiune, compresiune și încovoiere din punct de vedere al limitei de curgere; br - efort tangenţial al metalului de sudură în colţ; Rwf - rezistența de proiectare a sudurilor de colț la forfecare (condițională) pentru metalul de sudură; - tensiunea metalelor de sudare; R - rezistența calculată a metalului de sudură. |

|

Tabelul 34

Defecte admise conform GOST 23118-99

| Denumirea defectelor | Caracteristicile defectelor în funcție de locație, formă și dimensiune | Defecte admisibile pe niveluri de calitate |

|||

| 1 Fisuri | Crăpături de toate tipurile, dimensiunile și orientările | Nepermis |

|||

| 2 Pori și porozitate | Suprafața totală maximă a porilor din zona proiectată a cusăturii în zona de evaluare* | ||||

| sudare cap la cap | |||||

| cusătură de colț, | |||||

| dar nu mai mult | |||||

| 3 Acumularea porilor | Suprafața totală maximă a porilor din zona zonei de sudură defecte** Dimensiunea maxima un singur por: sudare cap la cap cusătură de colț, dar nu mai mult Distanța dintre clustere | ||||

| 4 Cavități de gaz și fistule | Defecte lungi | Nepermis |

|||

| Defecte scurte: sudare cap la cap sudare în filet Dimensiunea maximă a cavității de gaz sau a fistulei | |||||

| 5 Incluziuni de zgură | Defecte lungi | Nepermis |

|||

| Defecte scurte: sudare cap la cap sudare în filet Dimensiunea maximă de includere | |||||

| 6 Incluziuni ale altor metale | Incluziuni de metal străin | Nepermis |

|||

| 7 Lipsa fuziunii și lipsa fuziunii | Defecte lungi | Nepermis |

|||

| Scurte pauze: sudare cap la cap sudare în filet Distanța dintre defecte | Nepermis | Max. 2 mm |

|||

| non-fuziune | Nepermis |

||||

Tabelul 34 a continuat

| 8 Lipsa fuziunii (penetrare incompletă) |

| Nepermis | ||

| Defecte scurte: |

||||

| Max. 4 mm |

||||

| 9 Clearance nesatisfăcător în conexiune tee | Distanță excesivă sau insuficientă între părți

Depășirea decalajului în unele cazuri poate fi compensată prin creșterea piciorului cusăturii | h< 0,5мм +0,1 К Макс.2мм | h ≤ 0.5mm +0.15K Max.3mm | Max. 4 mm |

| 10 subtăieri | Contururile degajărilor trebuie să fie netede

| |||

| 11. Exces de convexitate: sudare cap la cap sudare în filet | Tranziția de la cusătură la metalul de bază ar trebui să fie lină

| Max. 10 mm Max. 5 mm |

||

Tabelul 34 a continuat

| 12 Prelungirea piciorului sudurii filetate | Depășirea piciorului pentru majoritatea sudurilor în filet nu este un motiv de respingere

| 0.1K Max.2mm | 0,15K Max.3mm | 0,2K max. Max. 5 mm |

||

| 13 Reducerea piciorului unei suduri de filet |

| Nu sunt permise defecte lungi |

||||

| Defecte scurte: |

||||||

| h< 0,3 мм+0,1 К |

||||||

| Max. 2 mm |

||||||

| 14 Convexitatea rădăcinii | Pătrunderea excesivă a rădăcinii spinilor

| Max. 5 mm |

||||

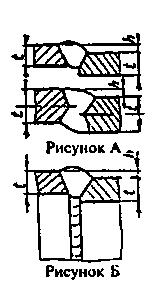

| 15 Amestecare liniară a marginilor |

| Imaginea A - Foi și cusături longitudinale |

||||

| Max. 5 mm |

||||||

| Poza B - cusături circumferențiale |

||||||

| Max. 4 mm |

||||||

| 16 Umplerea incompletă a canelurilor (concavitatea cusăturii) * | Tranziția de la cusătură la metalul de bază ar trebui să fie lină

| Nu sunt permise defecte lungi |

||||

| Defecte scurte: |

||||||

| Max.0,5 mm | Max. 2 mm |

|||||

| 17 Asimetria sudurii în filet | Varianta sudurii de filet, daca nu este prevazuta de documentatia de lucru

| |||||

Tabelul 34 a continuat

| 18 Concavitatea rădăcinii cusăturii, strângere | Tranziția de la cusătură la metal ar trebui să fie lină

| |||

| 19 Surplusuri |

| Nepermis |

||

| 20 Repornire slabă a arcului | Denivelarea locală a suprafeței de sudură în punctul de reaprindere a arcului | Nepermis | Admisibil |

|

| 21. Arderea sau topirea metalului de bază Stropi de metal topit Urme de zgârieturi pe suprafețele metalice | Deteriorări locale din cauza aprinderii arcului în afara cusăturii Lipirea stropilor pe suprafața metalică Deteriorări ale suprafeței cauzate de îndepărtarea dispozitivelor temporare | |||

| Semne de șlefuire și tăiere Diluarea metalelor | Daune locale datorate șlefuirii și tăierii Reducerea grosimii metalului datorita slefuirii | Nu este permis fără corectare |

||

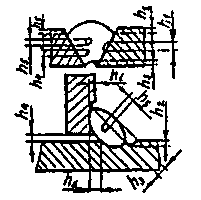

| 22 Totalitatea defectelor conform secțiune transversală cusătură | Înălțimea totală maximă a defectelor scurte ∑h: h 1 +h 2 +h 3 +h 4 +h 5 +h 6 ≤ ∑h

| Pentru S ≤ 10 mm, K ≤ 8 mm |

||

| Pentru S>10mm. K> 8 mm |

||||

| 0,2K max. | ||||

| * Aria de proiecție a sudurii pe un plan paralel cu suprafața îmbinării este egală cu produsul dintre lățimea și lungimea sudurii în zona defectuoasă estimată. ** Suprafața totală a acumulării porilor este calculată ca procent din cea mai mare dintre cele două zone: suprafața care înconjoară toți porii sau un cerc cu diametrul egal cu lățimea sudurii. Note: 1 Defectele lungi sunt unul sau mai multe defecte cu o lungime totală mai mare de 25 mm pentru fiecare 100 mm de îmbinare, sau cel puțin 25% din lungimea îmbinării mai mică de 100 mm; 2 Defectele scurte sunt unul sau mai multe defecte cu o lungime totală de cel mult 25 mm pentru fiecare 100 mm de îmbinare, sau maximum 25% din lungimea îmbinării mai mică de 100 mm. 3 Legendă: S - grosimea nominală a sudurii cap la cap, mm; K - valoarea nominală a piciorului sudurii de filet, mm; b - grosimea reală a sudurii cap la cap, mm; K f - valoarea reală a piciorului sudurii de colț, mm; t - grosimea metalului, mm; d - diametrul porilor, mm; h este dimensiunea (înălțimea sau lățimea) defectului, mm; L este distanța dintre defecte sau zone cu defecte, mm. |

||||

Atasamentul 1

1.1. Exemplu de sarcină

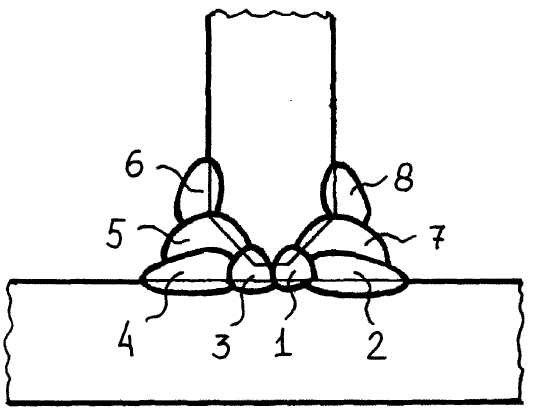

Nodurile fermei sunt sudate secvenţial - de la mijlocul fermei până la nodurile suport. În primul rând, se efectuează suduri cap la cap și apoi în filet. Dacă cusăturile sunt de secțiuni diferite, atunci se aplică mai întâi suturile cu o secțiune mare, apoi cu una mai mică. În timpul asamblarii, fiecare element este lipit cu o cusătură de 30-40 mm lungime. Suturile apropiate nu sunt efectuate imediat. În primul rând, se lasă să se răcească zona metalului de bază unde va fi aplicată cusătura distanțată. Acest lucru va reduce supraîncălzirea metalului și deformarea plastică. Capetele cusăturilor longitudinale (de flanc) sunt aduse la capătul elementului sudat pe o lungime de 20 mm, ceea ce garantează rezistența îmbinărilor sudate. (vezi fig.2.4.1)

Fig.2.4.1. Lungimea cusăturii longitudinale.

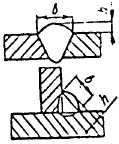

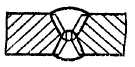

La sudarea pieselor de ferme, se folosesc următoarele tipuri de îmbinări:

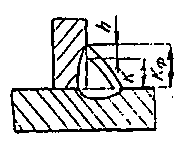

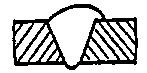

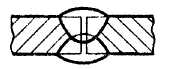

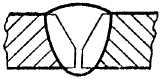

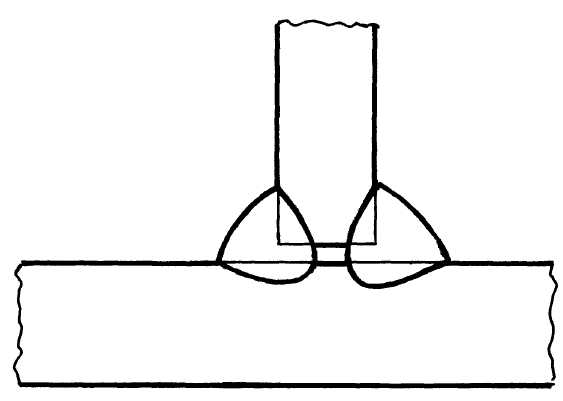

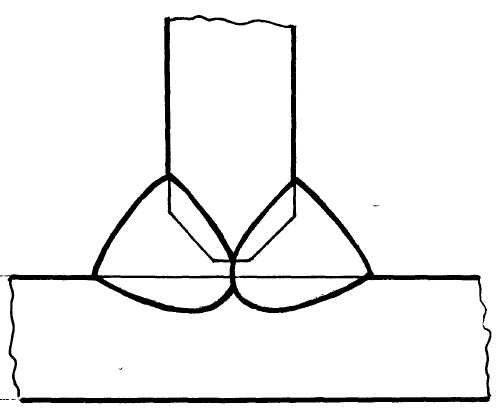

îmbinarea suprapusă cu sudarea conturului colțului este mai puternică și mai rigidă (Fig. 2.4.2.).

Este recomandabil să traversați rafturile colțurilor perpendicular pe plan

conexiuni. Pentru a evita apariția momentelor de încovoiere și cuplu inutile în tije, este recomandabil să conectați elementele de ferme astfel încât liniile centrelor de îndoire ale secțiunilor să se intersecteze într-un punct.

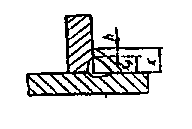

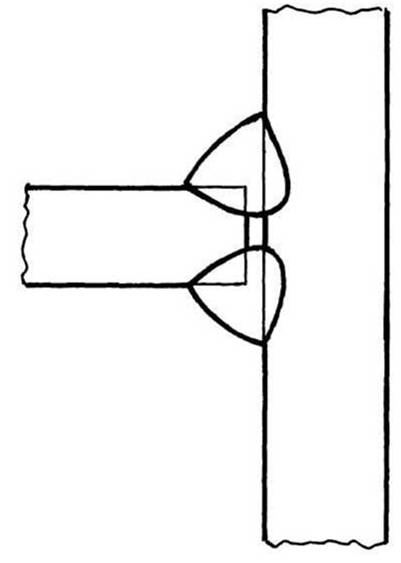

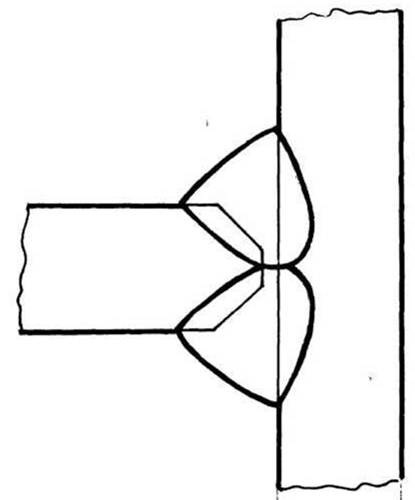

Legătura cu rafturi orientate în aceeași direcție este mai compactă (vezi fig. 2.4.3).

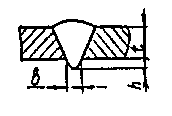

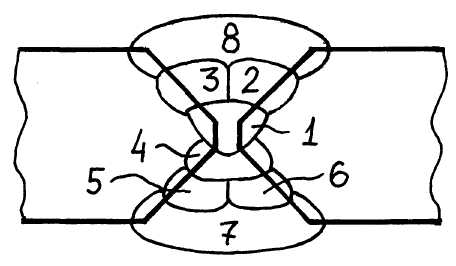

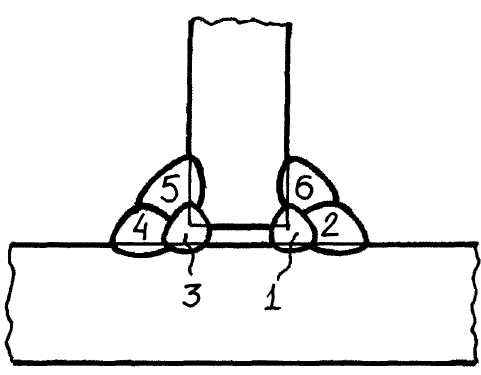

Nod de truss cu o eșarfă - rigiditatea conexiunii este întărită cu eșarfe.

Legătura cu eșarfele false este mult mai puternică și mai rigidă (Fig. 2.4.4)

Fig.2.4.4. Nod de fermă cu eșarfă.

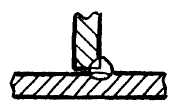

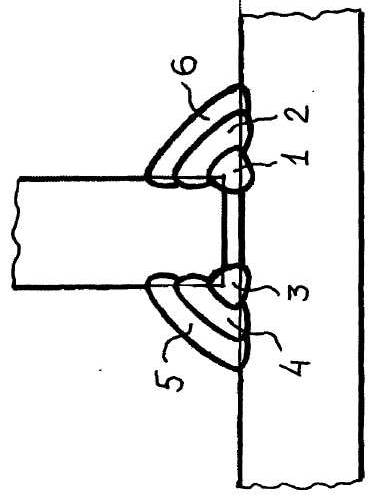

Un ansamblu de ferme cu o suprapunere: la o tijă de ferme orizontală, reprezentând o grindă în I în secțiune transversală, este sudată cu două suduri de filet 1 extensie.

Cu o lungime a cusăturii de peste 500 mm, acestea sunt aplicate în trepte invers.

Două tije, fiecare constând din două colțuri, sunt instalate pe prelungire și atașate de aceasta astfel încât axele geometrice ale tijelor și grinzii să se intersecteze într-un punct. Mai întâi, se aplică cusăturile frontale 2, apoi flancul 3 și 4, a căror direcție de sudare ar trebui să fie de la cusătură frontală până la marginile prelungirii. Pentru a evita deformarea extensiei, cusăturile 3 și 4 trebuie aplicate simultan pe ambele părți ale extensiei sau alternativ pe o parte și pe cealaltă (vezi Fig. 5.5.).

Fig.2.4.5. Nod cu prelungire.

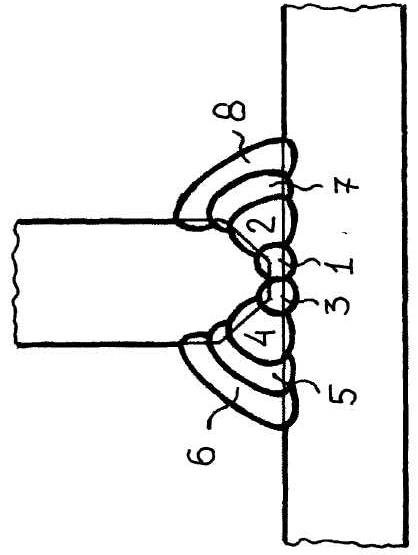

Capătul cusăturii longitudinale este adus la capătul elementului care urmează a fi sudat pe o lungime, ansamblul fermei cu garnitura este utilizat în cazul în care secțiunea transversală a tuturor tijelor este formată din elemente pereche - colțuri sau canale. Elementele pereche ale tijelor sunt interconectate cu un spațiu în care este introdusă o garnitură. Mai întâi, o tijă orizontală este sudată pe garnitură cu cusăturile 1 și 2. Se recomandă ca sudarea să fie efectuată simultan pe ambele părți ale garniturii de către doi sudori. Apoi un stâlp vertical este sudat în același mod, apoi doi stâlpi înclinați.

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Foloseste formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Găzduit la http://www.allbest.ru

MINISTERUL EDUCAȚIEI ȘI ȘTIINȚEI AL FEDERATIEI RUSE

instituție de învățământ BUGETAR DE STAT FEDERAL

studii profesionale superioare

„UNIVERSITATEA DE STAT PETROL ȘI GAZ din Tyumen”

SCRISEXAMINARELOC DE MUNCA

pe subiect:

« Asamblare si sudareferme»

Tyumen, 2015

1. Caracteristica produsului

2. Materiale necesare lucrărilor

3. Echipamente, unelte, accesorii, inventar

5. Tehnologia cusăturii

6. Selectarea modului de sudare

7. Cerințe pentru calitatea muncii prestate

8. Organizarea locului de muncă

9. Practici de lucru sigure

Bibliografie

1. Caracteristica produsului

O ferme este o structură cu zăbrele - un sistem de tije realizate din produse laminate profilate sau țevi conectate la noduri în așa fel încât tijele să sufere tensiune sau compresie și, uneori, compresie cu îndoire longitudinală. Ferpile metalice sudate sunt utilizate pe scară largă în construcția clădirilor industriale și civile, poduri, catarge, turnuri etc. Acest lucru se datorează rezistenței și rigidității ridicate a fermelor și costului scăzut al metalului pentru fabricarea lor.

Fig.1.1. Fermă

Ferma este formată din elemente: o curea, un suport, un bretele, un sprengel (bravă de susținere).

2. Materiale necesare pentru lucru

Metalul laminat a fost ales pentru sudarea fermei țeavă de profil 50 x 25 mm oțel 09G2S. Perete țeavă 1,12 mm, lungime - 6,12 m.

Otel 09G2S - structural slab aliat pt lucrari de sudare. 09G2S - oțel care poate fi sudat fără restricții, nu necesită încălzire și tratament termic ulterior în timpul sudării, nu este sensibil la flock și nu este predispus la fragilitate la temperatură.

Compoziția chimică în % oțel 09G2S:

Următoarele clase sunt potrivite pentru sudarea prin ferme fir de sudura: Sv-08GS, Sv-08G2S, Sv-18HGS. Pentru sudare semiautomatăîn dioxid de carbon (CO 2 ) se folosește un fir de sudură, de preferință placat cu cupru, cu diametrul de 0,6-1 mm; de asemenea, nu trebuie folosit sârmă de sudură ruginită și îndoită.

La sudare se folosește sârmă Sv-08G2S-O. Placarea cu cupru protejează firul de oxidare și îmbunătățește alimentarea cu curent.

Principalele caracteristici ale Sv-08G2S-O:

Firul este produs cu un diametru de 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 3,8; 4,0; 5,0 mm;

Tratament de suprafață: neacoperit, placat cu cupru, lustruit (lubrifiant rezidual mai mic de 0,03%), sârmă lustruită chimic;

Gaz-protector - CO2 sau un amestec de Ag-80% și CO2-20%;

Tip de curent: polaritate inversă constantă.

Gazul protector din această sudare este dioxid de carbon (CO 2 ).

Dioxidul de carbon este activ, ceea ce înseamnă că protejează zona de sudare de aer, se dizolvă în metal lichid sau intră în interacțiune chimică cu acesta.

Dioxidul de carbon este incolor, cu miros ușor, cu proprietăți oxidante pronunțate și este foarte solubil în apă. Este de 1,5 ori mai greu decât aerul; se poate acumula în încăperi slab ventilate, în puțuri, gropi. țeavă de cusătură de sudură în ferme

Pentru a reduce umiditatea CO 2 se recomanda montarea cilindrului cu supapa in jos si dupa 1-2 ore deschiderea supapa timp de 8-10 secunde pentru a elimina apa. Înainte de a suda în mod normal cilindru instalat eliberați o cantitate mică de gaz pentru a îndepărta aerul prins. Fonta, oțelurile structurale rezistente la coroziune cu conținut scăzut și mediu de carbon, slab aliate sunt sudate în dioxid de carbon. Culoarea balonului este neagră, inscripția este galbenă.

CO 2 este utilizat pentru manual sudare cu arc pe o variabilă și DCîn diferite poziții spațiale structuri critice din carbon și oțeluri slab aliate cu rezistență standard de până la 500 MPa.

3. Echipamente, unelte, accesorii, inventar

Pentru sudarea în ferme, este mai rațional să folosiți sudarea semi-automată în dioxid de carbon. Din punct de vedere structural, mașina de sudură semiautomată constă dintr-o sursă de alimentare (redresoare) și un alimentator de sârmă de sudură, realizate într-o singură carcasă sau separat, și este echipată cu o pistoletă de sudură (Fig. 3.1.). Principiul de bază al sudării semiautomate MIG/MAG este că firul metalic în timpul sudării este introdus în zona de sudare prin pistolul de sudură și se topește într-un arc electric. Sârma de sudură în această metodă joacă un rol dublu - este un electrod conductiv și servește ca material de umplutură.

Orez. 3.1. Alimentator de sârmă de tip împingere de bază cu lanternă convențională

Bazat caracteristici de proiectare echipamentele pentru sudarea semiautomată în dioxid de carbon folosesc dispozitivul semiautomat Sputnik. Unitatea de alimentare generează o alternanță curent de sudare, redresorul transformă curentul alternativ în curent continuu, șocul netezește ondulațiile de curent după conversie, unitatea de control pornește și oprește unitatea de alimentare, supapa pneumatică pentru alimentarea cu gaz de protecție la zona de sudură și alimentatorul. Furtunul de control pornește unitatea de comandă și se execută sudarea. Panoul de control conține toate comenzile dispozitivului semiautomat (cu excepția butonului de pornire a circuitului, acesta se află pe mânerul furtunului de control): reglarea avansului firului de electrod, reglarea rezistenței curentului și tensiunii de sudare , comutator de pornire, lampă de semnalizare (indică prezența tensiunii), conector universal pentru conectarea controlului furtunului, ieșire cablu curent invers(masele).

Principiul de funcționare al dispozitivului semiautomat se bazează pe sudarea metalelor într-un mediu de gaz de protecție cu un electrod consumabil.

Un electrod și un gaz de protecție sunt furnizate automat la locul de sudare prin intermediul unui furtun de control, iar pistolul de sudură este deplasat manual de-a lungul cusăturii de către sudor.

Numărul de serie al dispozitivului semiautomat este ștanțat pe panoul frontal de lângă alimentator și pe placa de pe panoul din spate. Nu există etanșare a dispozitivului semiautomat.

În timpul funcționării dispozitivului semi-automat, este necesar să se respecte timpul perioadei de lucru și pauză (PV), deoarece. în timpul sudării, inductorul, redresorul de putere și transformatorul de putere se încălzesc; atunci când sunt încălzite, se pot defecta. Timp de sudare 3 minute. Timp de pauză (pauză) 2 minute.

În timpul pauzei, răcirea are loc datorită ventilației naturale a unităților de putere ale dispozitivului semiautomat prin orificiile de ventilație existente în carcasă.

Pentru sudare se foloseste un fir de sudura, de preferinta placat cu cupru, cu diametrul de 0,6-1 mm (setul de livrare pentru un diametru de 0,8 mm); nu se poate folosi sarma de sudura ruginita si indoita. Este interzisa deplasarea dispozitivului semiautomat prin furtunul de control. Metoda de reglare a curentului de sudare este treptat.

Tabelul 3.1. Specificații semi-automat „Sputnik”:

|

Specificații |

||

|

Tensiune de alimentare, V |

||

|

Curentul maxim de sudare al dispozitivului semiautomat, A |

||

|

Tensiunea nominală de funcționare a dispozitivului semiautomat, V |

||

|

Mod de operare maxim PV, % |

||

|

Frecvența sursei de alimentare, Hz |

||

|

Diametrul firului folosit, mm |

||

|

Viteza de plecare a electrodului, m/min |

||

|

Consum de energie, kW nu mai mult |

||

|

Greutate semiautomat, kg |

||

cu exceptia sudare semi-automată sudarea în dioxid de carbon presupune utilizarea de echipament adițional- incalzitor si dezumidificator.

Încălzitorul este utilizat numai la sudarea în dioxid de carbon. Evaporarea CO 2 lichid la consum mare duce la o scădere bruscă a temperaturii. Umiditatea conținută în gaz îngheață în reductor. Pentru siguranță, încălzitorul este alimentat cu curent continuu (20 V) sau alternativ (36 V).

Fig.3.2. Încălzitor: 1 - carcasă, 2 - carcasă, 3 - serpentină, 4 - izolație termică, 5 - element de încălzire, 6 - piuliță de îmbinare.

Dezumidificatorul absoarbe umezeala din dioxidul de carbon. Disponibil în două versiuni: înaltă și joasă presiune. Un uscător de înaltă presiune este instalat înaintea regulatorului (reductor), iar un uscător de joasă presiune este instalat după acesta. Deshidratantul este silicagel sau aluminiu glicol. Prin calcinare la 250-300?Cu aceste substante pot fi restaurate.

Fig.3.3. Dezumidificator: 1 - manșon, 2 - piuliță de îmbinare, 3 - arc, 4 - plasă, 5 - filtru, 6 - material de uscare, 7 - șaibă plasă, 8 - carcasă, 9 - fiting.

4. Proces tehnologic

1. Pregătirea metalului pentru sudare: oțelurile slab aliate sunt tăiate în piesele de prelucrat prin tăiere cu gaz, plasmă sau cu arc de aer, urmată de curățarea zonelor de încălzire cu scule tăietoare sau abrazive până la îndepărtarea urmelor de tăiere cu foc. Înainte de asamblarea îmbinării, marginile care urmează a fi sudate până la o lățime de 20 mm se curăță până la un luciu metalic și se degresează. Îmbinările sunt asamblate în dispozitive de asamblare sau folosind chinuri. Acestea sunt instalate folosind fire de umplutură de aceeași marcă cu care se va efectua sudarea.

Înălțimea tacului este de 0,6 - 0,7 din grosimea pieselor de sudat, dar nu mai puțin de 3 mm, cu o grosime a peretelui de până la 10 mm sau 5-8 mm cu o grosime a peretelui mai mare de 10 mm. Pungile trebuie făcute cu penetrare completă. Suprafața lor trebuie curățată temeinic. Tacurile cu defecte inacceptabile trebuie îndepărtate mecanic. Sârma de sudură se calcinează timp de 1,2 - 2 ore la o temperatură de 150 - 250? Rugina de pe fir afectează drastic stabilitatea procesului de sudare. Se recomandă îndepărtarea ruginii prin gravarea firului într-o soluție de acid clorhidric 5%, urmată de calcinare timp de 1,5 - 2 ore la o temperatură de 150 - 250 ° C.

2. Proces tehnologic sudarea unei ferme metalice începe cu fabricarea elementelor sale - colțuri, canale, eșarfe etc. conform desenelor specificate. Elementele de fermă fabricate sunt asamblate pe un rack sau în stoc și fixate cu suduri scurte. Secvența de aplicare a sudurilor la sudarea unei ferme asamblate pe chinuri trebuie efectuată în conformitate cu o tehnologie care prevede obținerea unei deformări minime, care este permisă fără îndreptarea ulterioară a țesăturii - ordinea de sudare a nodurilor trebuie efectuată întotdeauna de la mijlocul fermei până la capete.

1. Pe rafturi, folosind zăvoare, limitatoare și dispozitive de fixare, așezați primele ramuri ale coardelor superioare și inferioare ale fermei conform desenului.

2. La punctele nodale ale curelelor se instalează eșarfele, se presează cu cleme sau console de ramurile curelelor și se apucă.

3. Verificați poziția corectă a curelelor și punctelor nodale măsurând cu o riglă sau sfoară în direcția montanților, bretele și conexiunile lungimea lor teoretică între puncte reciproc opuse și, în același timp, aplicați riscuri pe eșarfe în direcția de elementele de zăbrele.

4. Se așează primele ramuri ale montantilor și bretelelor, menținând valoarea minus la fiecare nod și, ghidat de coincidența semnelor de pe batiste și de la capetele tijelor de zăbrele, se presează tijele de batiste și se pun unghiuri.

5. Ramura de ferme asamblată este răsturnată cu 180 °, așezată conform desenului garniturii pe curele și elementele de zăbrele, presată și prinsă.

6. Întindeți cele doua ramuri ale curelelor, suporturilor, bretelelor și cravatelor, concentrându-vă pe prima ramură a fiecărui element, apăsați-le și prindeți-le de eșarfe și garnituri.

7. Sudați fermă asamblată. Sudarea nodurilor începe de la mijlocul fermei și duce simetric până la capete. În fiecare nod, eșarfele sunt mai întâi sudate pe curele, iar apoi rafturile și bretelele de eșarfe.

8. Armatura este răsturnată pentru a doua oară cu 180 ° și nodurile sunt sudate în aceeași ordine din partea primelor ramuri ale coardelor, raftului și bretelelor.

9. După sudarea tuturor cusăturilor, ferma trece la operațiuni finale, după care intră în depozitul de produse finite.

5. Tehnologia cusăturii

Nodurile fermei sunt sudate secvenţial - de la mijlocul fermei până la nodurile suport. În primul rând, se efectuează suduri cap la cap și apoi în filet. Dacă cusăturile sunt de secțiuni diferite, atunci se aplică mai întâi suturile cu o secțiune mare, apoi cu una mai mică. În timpul asamblarii, fiecare element este lipit cu o cusătură de 30-40 mm lungime. Suturile apropiate nu sunt efectuate imediat. În primul rând, se lasă să se răcească zona metalului de bază unde va fi aplicată cusătura distanțată. Acest lucru va reduce supraîncălzirea metalului și deformarea plastică. Controlul cusăturii longitudinale este adus la capătul elementului sudat pe o lungime de 20 mm. (Vezi fig.5.1.)

Fig.5.1. Lungimea cusăturii longitudinale.

La sudarea pieselor de ferme, se folosesc următoarele tipuri de îmbinări:

· Îmbinarea suprapusă cu sudarea conturului colțului este mai puternică și mai rigidă (Fig. 5.2.). Este recomandabil să traversați rafturile colțurilor, perpendicular pe planul conexiunii. Pentru a evita apariția momentelor de încovoiere și cuplu inutile în tije, este recomandabil să conectați elementele de ferme astfel încât liniile centrelor de îndoire ale secțiunilor să se intersecteze într-un punct.

Legătura cu rafturi orientate în aceeași direcție este mai compactă (vezi fig. 5.3.).

nod de ferme cu o eșarfă - rigiditatea conexiunii este întărită cu eșarfe. Legătura cu eșarfele false este mult mai puternică și mai dură (Fig. 5.4.).

Fig.5.4.Nod de fermă cu eșarfă.

· un ansamblu de ferme cu o suprapunere: 1 prelungire este sudată la tija de zăbrele orizontală, care este o grindă în I în secțiune transversală, cu două suduri de filet. Cu o lungime a cusăturii de peste 500 mm, acestea sunt aplicate în trepte invers. Două tije, fiecare constând din două colțuri, sunt instalate pe prelungire și atașate de aceasta astfel încât axele geometrice ale tijelor și grinzii să se intersecteze într-un punct. Mai întâi, se aplică cusăturile frontale 2, apoi flancul 3 și 4, a căror direcție de sudare ar trebui să fie de la cusătura frontală la marginile extensiei. Pentru a evita deformarea extensiei, cusăturile 3 și 4 trebuie aplicate simultan pe ambele părți ale extensiei sau alternativ pe o parte și pe cealaltă (vezi Fig. 5.5.).

Orez. 5.5. Nod cu prelungire.

Capătul cusăturii longitudinale este adus la capătul elementului sudat pentru o lungime

Un ansamblu de fermă cu o garnitură este utilizat atunci când secțiunea transversală a tuturor tijelor constă din elemente pereche - colțuri sau canale. Elementele pereche ale tijelor sunt interconectate cu un spațiu în care este introdusă o garnitură. Mai întâi, o tijă orizontală este sudată pe garnitură cu cusăturile 1 și 2. Se recomandă ca sudarea să fie efectuată simultan pe ambele părți ale garniturii de către doi sudori. Apoi un stâlp vertical este sudat în același mod, apoi doi stâlpi înclinați.

Fig.5.6. Nod de ferme cu garnitură.

6. Selectarea modului de sudare

Calitatea sudurii depinde în mare măsură de alegerea corectă a modurilor de funcționare a aparatului de sudură semiautomată, precum și de alegerea corectă a materialelor de sudare (sârmă de sudură). Pentru a regla debitul gazului de protecție, utilizați reductor de gaz. Gazul de protecție, care este introdus în zona de sudare printr-o duză de gaz, protejează arcul și bazinul de sudură cu metal topit. Metalul în stare topit este activ chimic și poate interacționa cu gazul protector.

În funcție de grosimea metalului de sudat, sudorul selectează modul de funcționare schimbând puterea curentului și alimentarea cu electrozi. Distanța de la marginea tubului de protecție și piesa de sudat este de 7-14 mm.

Grosimea metalului sudat - 2 mm. Distanța dintre piesele care trebuie sudate este stabilită la aproximativ 0,8 mm.

Luați în considerare modurile optime de sudare pentru o grosime de metal de 2 mm:

Diametrul firului 0,8 mm

Curent de sudare - aproximativ 200 A

Tensiune arc - 22 V

Viteza de sudare - 55 m/h

Plecarea unui electrod - 13 mm

Consum de gaz - 7 l/min

Numărul de treceri - 1

7. Cerințe de calitate pentru lucrările efectuate

Structurile sudate sunt controlate în toate etapele fabricării lor. În plus, instalațiile și echipamentele sunt verificate sistematic. În timpul controlului preliminar se verifică materialele principale și auxiliare, se stabilește conformitatea acestora cu desenul și caietul de sarcini,

După lucrările de achiziție, piesele sunt cel mai adesea supuse controlului extern, adică. Verifica aspect detalii, calitatea suprafeței, prezența bavurilor, crăpăturilor, spărturii etc., și se măsoară și cu instrumente universale și speciale, șabloane, folosind dispozitive de control. Controlați cu atenție în special zonele supuse sudării. Profilul muchiilor pregătite pentru sudarea prin topire se verifică cu șabloane speciale, iar calitatea pregătirii suprafeței se verifică cu instrumente optice sau micrometre speciale.

În timpul asamblarii și prinderii, aceștia verifică amplasarea pieselor una față de cealaltă, dimensiunea golurilor, amplasarea și dimensiunea prinderilor, absența fisurilor, arsurilor și a altor defecte în locurile prinderilor etc. Calitatea ansamblului și a prinderilor este determinată în principal de inspecția și măsurarea externă.

Momentul cel mai critic este controlul curent al sudării. Organizarea controlului lucrărilor de sudare poate fi efectuată în două direcții: ele controlează procesele de sudare în sine sau produsele rezultate.

8. Organizarea locului de muncă

Pentru sudarea și asamblarea fermei se creează secții specializate de sudură - ateliere de asamblare și sudură, care sunt dotate cu dispozitive de ridicare, rafturi de asamblare, conductori și basculante. Utilizarea dispozitivelor de ridicare trebuie asigurată la asamblare atunci când se sudează produse individuale cu o greutate mai mare de 20 kg fiecare. Lățimea pasajelor dintre echipamente, mecanisme de mișcare și piesele mobile, precum și între sursele de energie staționare cu mai multe stații trebuie să fie de cel puțin 1,5 m. echipament de sudură ar trebui să ofere acces sigur și liber la acesta.

La depozitarea pieselor de sudat, a materialelor de sudură și a produselor finite în atelier, nu trebuie să existe nicio interferență cu iluminarea naturală, ventilația, operare sigură echipamente de sudura, trecerea, trecerea si folosirea echipamentelor de incendiu si echipamentelor de protectie pentru lucratori. Zonele de sudura conectate prin deschideri cu incaperi adiacente in care nu se executa sudarea sau taierea metalelor trebuie sa aiba ventilatie mecanica prin evacuare, indiferent de prezenta lămpilor.

Pentru a capta aerosolul de sudare la locul formării sale la stâlpii staționari, precum și acolo unde este posibil conditii tehnologice la posturile nestaţionare trebuie prevăzute aspiraţii locale.

În timpul sudării cu gaz, tăierea și încălzirea suprafețelor metalice din interior închise sau incomplete spatii inchise(construcții de dimensiuni mari, cum ar fi ferme) ventilația ar trebui să fie aranjată folosind evacuari locale sau ventilația generală de schimb trebuie asigurată atât prin îndepărtarea aerului poluat din acestea, cât și prin furnizarea de aer curat.

Pentru a reduce transmiterea zgomotului și vibrațiilor prin conductele de aer și conductele, acestea ar trebui conectate la ventilatoare și pompe folosind o inserție flexibilă din material cauciucat sau o țeavă de cauciuc.

Atelierul trebuie să fie echipat pentru evacuarea persoanelor cu iluminat electric de urgență, asigurând iluminare pe culoarele de cel puțin 0,5 lux. Este interzisă conectarea altor pantografe la rețeaua de iluminat de urgență.

Atelierul de asamblare a fermelor trebuie să fie prevăzut cu echipament primar de stingere a incendiilor în conformitate cu cerințele de supraveghere a incendiilor.

Atelierele trebuie menținute în permanență curate și ordonate, gunoiul și deșeurile de producție trebuie îndepărtate în timp util.

9. Practici de lucru sigure

Pentru a preveni accidentele de sudare, trebuie respectate următoarele reguli de siguranță:

Pentru a proteja ochii, este necesar să lucrați cu un scut de siguranță sau într-o cască cu ochelari de culoare închisă introduși în ei.

Sudorul trebuie să lucreze în îmbrăcăminte de prelată care protejează corpul de arsuri și în încălțăminte de cauciuc care previne rănirea. soc electric. Hainele și încălțămintea trebuie să fie uscate. Un covoraș de cauciuc trebuie așezat sub picioare, iar atunci când lucrați stând așezat, utilizați un scaun din lemn.

Este interzisa sudarea la o distanta mai mica de 5 m fata de materialele combustibile sau explozive.

Muncitorilor auxiliari implicați în implementarea procesului de sudare ar trebui să li se ofere scuturi de mână cu ochelari de protecție roșii sau verzi.

Sudorului îi este interzis să efectueze orice reparații la echipamentul de sudură.

La utilizarea buteliilor cu gaze comprimate, este necesar să se respecte măsurile de siguranță stabilite: nu scăpați buteliile, nu le instalați în apropierea dispozitivelor de încălzire, nu depozitați buteliile de oxigen și gaz combustibil împreună, depozitați buteliile în pozitie verticala. Când umezeala îngheață în reductorul cilindrului de CO 2, încălziți-l numai printr-un încălzitor electric special sau învelindu-l cu cârpe înmuiate în apă fierbinte. Este strict interzisă încălzirea oricăror butelii cu gaze comprimate cu flacără deschisă, deoarece aceasta duce aproape inevitabil la o explozie a cilindrului.

La sudare gaze protectoare, pe langa respectarea masurilor comune tuturor metodelor de sudare, trebuie avut in vedere ca dioxidul de carbon si argonul sunt de 1,5-2 ori mai grele decat aerul. Aceste gaze se pot acumula în partea inferioară a compartimentului, a încăperii și, prin urmare, dispozitivele de ventilație prin evacuare trebuie instalate nu numai în zona de respirație a sudorului, ci și în partea inferioară a încăperii. Este necesar să aruncați aer în afara zonelor de lucru. Puterea ventilației de evacuare la 1 kg de metal depus nu este mai mică de 150 m 3 /h.

Manipulare sigură butelii de gaz si depozitarea acestora

La manipularea și depozitarea buteliilor de gaz se recomandă următoarele măsuri practice. La transport și depozitare trebuie avute în vedere și instrucțiunile autorităților.

Buteliile de gaz trebuie manipulate numai de persoane cu experiență și calificare suficientă.

Butelia de gaz este un recipient pentru presiune ridicatași trebuie manipulat cu grijă.

Nu îndepărtați și nu deteriorați niciodată etichetele aplicate de producător pe cilindri.

Înainte de a utiliza recipientul, asigurați-vă că conținutul este corect.

Înainte de a utiliza un gaz, familiarizați-vă cu proprietățile acestuia și cu riscurile asociate utilizării acestuia.

Dacă nu sunteți sigur de manipularea corectă a unui gaz, contactați producătorul gazului.

Folosiți întotdeauna mănuși de protecție.

Nu ridicați cilindrul de capac și de capac.

Utilizați întotdeauna un cărucior sau cutii de cilindri pentru a muta cilindrii.

Când mutați cilindrul, capacul de protecție trebuie să fie întotdeauna la loc.

Utilizați apă cu săpun pentru a verifica dacă există scurgeri.

Utilizați întotdeauna un regulator de presiune proiectat pentru gazul dat. Nu sunt permise inserții.

Înainte de a conecta echipamentul la cilindru, verificați clasa de presiune corectă a acestuia.

Preveniți curgerea gazului înapoi în cilindru (de exemplu, cu o supapă de reținere) înainte de a conecta butelia.

Dacă un cilindru este deteriorat în timpul funcționării, acesta trebuie să fie marcat clar și returnat furnizorului. În niciun caz nu trebuie să încercați să reparați cilindrul sau să acoperiți orice defecte, deoarece acest lucru poate crea un risc de pericol pentru alții.

Buteliile trebuie depozitate într-o zonă bine ventilată destinată acestora.

siguranta electrica

Acesta este un sistem de măsuri și mijloace organizatorice și tehnice care asigură protecția oamenilor de efectele nocive și periculoase ale curentului electric, arc electric, câmp electromagnetic, electricitate statică.

Cerințele generale de siguranță electrică sunt reglementate de GOST.

Sudorii electrici de sudare manuală cu arc trebuie să aibă o grupă de calificare de siguranță de cel puțin 2 și aceeași grupă de siguranță electrică. Sudorul trebuie să știe că leziunile electrice apar atunci când curentul trece prin corpul uman, sănătatea lui, suprasolicitarea, excitația nervoasă, conductivitatea electrică a pielii. Severitatea șocului electric depinde de mărimea curentului și a tensiunii, de traseul curentului, de durata impactului acestuia și de frecvența curentului. Un curent de 0,002 A este nedureros, până la 0,05 A provoacă durere, mai mult de 0,05 A este periculos. În încăperile umede, tensiunea este sigură până la 12V, în încăperi uscate 42V.

Împământarea interzisă este conectarea unor părți ale unui dispozitiv electric cu fire metalice (de exemplu: carcasă transformator de sudare) cu pământul.

Cazurile de șoc electric ocupă o greutate specifică în cantitatea totală de răni, prin urmare, fiecare sudor care lucrează trebuie să cunoască nu numai măsurile de prevenire a șocului electric, ci și regulile de eliberare a unei persoane de curentul care acționează asupra sa și asupra reguli de acordare a primului ajutor.

Siguranța privind incendiile

Înainte de muncă, este necesar să se studieze instrucțiunile pentru protecția și siguranța muncii: cauza unui incendiu în timpul sudării poate fi scântei și picături de metal topit și zgură, în prezența combustibililor și lubrifianților și a materialelor inflamabile în apropierea sudării. Pentru a preveni un incendiu, trebuie respectate următoarele măsuri:

Este interzis lucrul în salopete murdare, uleioase, mănuși;

Este interzisă efectuarea de suduri a dispozitivelor sub tensiune electrică și a vaselor sub presiune;

Este imposibil de efectuat fără pregătire specială, sudarea și tăierea recipientelor de sub combustibil lichid;

Atunci când se efectuează lucrări temporare de sudare în incintă, podelele, pardoselile și schelele din lemn trebuie protejate împotriva aprinderii azbestului sau tablelor de fier;

Trebuie să aveți întotdeauna stingătoare de incendiu, cutii cu nisip, lopeți, găleți, furtunuri de incendiu etc. și monitorizează starea lor bună, precum și menține alarma de incendiu în stare bună.

După terminarea lucrărilor de sudare, este necesar să opriți dispozitivul, asigurați-vă că nu există obiecte care ard sau mocnesc.

Bibliografie

1. Smirnov I.O. Fundamentele sudării electrice și cu gaze: manual - ed. a II-a - M .: ITK Dashkov i K, 2009. - 322 p.

2. Cernîșov G.G. Manualul unui sudor electric și cu gaz și al unui tăietor de gaz: un contabil la început. prof. arr./ G.G. Cernîșov, G.V. Polevoy, A.P. Vybornov și alții; ed. G.G. Cernîșov. M.: ITs Academy, 2006. - 400 p.

3. Cheba, V.A. Lucrari de sudare. manual indemnizatie pentru inceput prof. arr./ V.A. Cheban.- Ed. al 7-lea. Rostov n/a: Phoenix, 2010.- 412 p.

4. Adaskin, A.M. Știința materialelor (prelucrarea metalelor): un manual pentru începutul prof. / A.M. Adaskin, V.M. Zuev. - Ed. a III-a, ster. - M.: Academia ITs, 2008. - 240 p.

5. Kulikov, O.N. Securitatea muncii în producţia lucrărilor de sudare: manual. indemnizatie pentru inceput prof. educație / O.N. Kulikov, E.I.Rolin.- M.: Academia IT, 2004. - 176 p.

6. Resurse de internet.

Găzduit pe Allbest.ru

Documente similare

Selectarea materialelor pentru sudare și modul de sudare. Dirijare pentru asamblarea îmbinărilor de capăt ale țevilor cu diametrul de 150 mm, din oțel de calitate 12G2SB prin sudare manuală cu arc. Controlul calitatii lucrarilor de sudare.

lucrare de termen, adăugată 14.11.2014

Tehnologia procesului de fabricare a grilajelor pentru ferestre prin metoda sudare cu arc. Cerințele pentru structura sudata, metode de control cusături de sudură produse. Materiale, echipamente si instrumente pentru asamblarea si sudarea grilajelor ferestrelor.

test, adaugat 21.12.2016

Tehnologia de sudare cu arc. Materiale utilizate pentru efectuarea sudării cu arc. Echipamente, scule și dispozitive pentru sudarea cu arc electric. Proces tehnologic și materiale utilizate pentru asamblarea și sudarea scării de incendiu.

lucrare de termen, adăugată 01.10.2015

Procese tehnologice de asamblare și sudare a unei conducte cu diametrul de 50 mm în poziție rotativă. Selectarea materialelor pentru echipamente de sudura si sudare. Modul de sudare, controlul calității muncii. Calculul timpului total de sudare, salarii.

lucrare de termen, adăugată 23.12.2014

Procedura de admitere a organizațiilor la îndeplinire lucrari de sudura si montaj. Organizarea lucrărilor în timpul livrării secțiunilor de conducte către partea liniară. Verificarea conductei pentru rezistență și deformare. Secvența lucrărilor de sudare, echipamentul necesar.

lucrare de termen, adăugată 25.05.2015

Proces tehnologic de sudare cu arc electric. Analiza cerințelor pentru o structură sudata. Echipamente și unelte necesare pentru a efectua asamblarea și sudarea grilajului ferestrei. Organizarea și securitatea locului de muncă.

test, adaugat 23.12.2016

Metode de tăiere a țevilor înainte de sudare. Centralizatoare pentru asamblarea și alinierea conductelor. Tehnologie sudare cu gaz diverse cusături. Caracteristici de sudare orizontală, verticală, deasupra capului, cusături înclinate. Măsuri de siguranță la efectuarea lucrărilor la cald.

lucrare de termen, adăugată 10.08.2014

Alegerea software-ului de rulat munca de proiectare. Selectarea, justificarea mijloacelor tehnice pentru realizarea lucrărilor de proiectare. Dezvoltarea unui model de obiect de design. Proiectarea documentelor tehnologice pentru procesele de achizitie, asamblare si sudare.

lucrare de termen, adăugată 09/01/2010

Cerințe pentru calitatea muncii ciclu de producție lucrari de sudare. Avantaje, dezavantaje și tipuri de sudare în gaze de protecție. Compoziţie echipamente tehnologice necesare pentru a efectua lucrări de sudare; proces tehnologic.

lucrare de termen, adăugată 09/01/2010

Organizarea locului de muncă al sudorului. Pregătirea metalului și asamblarea pieselor pentru sudare. Selectarea și justificarea modurilor, tehnologiei și etapelor sale de implementare. Tipuri promițătoare de sudare, experiență avansată de producție. Controlul calității îmbinărilor și cusăturilor sudate.

Îmbinarea stâlpilor în formă de H este sudată în poziția de proiectare (Fig. 46) în următoarea secvență. În primul rând, îmbinarea peretelui (cusătura 1) este sudată pe o parte, iar după îndepărtarea rădăcinii de sudură, pe cealaltă parte. Pentru a îmbunătăți condițiile de sudare a îmbinărilor rafturilor din interior, se recomandă să nu sudați cusătura 1 la o lungime de 80-100 mm în locurile în care peretele se întâlnește cu rafturile. Apoi îmbinările rafurilor sunt sudate din interiorul coloanei (cusături 2), rădăcina cusăturii este îndepărtată de la îmbinările rafurilor. Îmbinările rafturilor sunt sudate din partea exterioară a coloanei (cusături 3), secțiunile anterior insuficient gătite ale sudurii cap la cap a peretelui sunt sudate (cusătura 1). La sfârșit, secțiunile cusăturilor din talie sunt sudate, insuficient gătite de producător.

Când sudați grinzile macaralei, trebuie să vă ghidați după următoarele prevederi. Înainte de sudare, este necesar să îndepărtați chinurile din zonele cusăturilor din talie, insuficient gătite de producător din cauza caracteristici tehnologice sudura de ansamblu; curățați marginile pieselor de sudat; asamblați cusătura cu accesorii de asamblare; fixați golul necesar și eliminați decalajul marginilor elementelor îmbinate; instalați benzi de ieșire pe rafturi cu ajutorul chinelor. Secvența de sudare a îmbinării grinzii macaralei este determinată de grosimea elementelor sudate și de dimensiunile coardelor și peretelui. În cazul comensurabilității secțiunilor și dimensiunilor inimii și coardelor grinzii, îmbinarea inimii trebuie sudată mai întâi, apoi îmbinările coardelor. Dacă secțiunea peretelui este semnificativ mai mică decât secțiunea coardelor și mai ales dacă înălțimea peretelui depășește semnificativ lățimea coardelor, se recomandă sudarea mai întâi a îmbinărilor coardelor, cu îmbinarea coardei inferioare fiind sudată mai întâi. .

Orez. 46. Secvența (1-3) de sudare a coloanei în formă de H în poziția de proiectare

Sudarea la mărirea îmbinării unei grinzi de macara, care are relativ inaltime mare pereţii (peste 2 m) se produc astfel (Fig. 47). În prima poziție, îmbinarea coardei inferioare este sudată pe partea interioară a grinzii (cusătura 1), îmbinarea unei alte coarde pe partea interioară a grinzii (cusătura 2) și îmbinarea peretelui (cusătura 3). ). După aceea, fasciculul este întors la 180 °. La a doua poziție, îmbinările coardelor sunt sudate din interiorul grinzii (cusăturile 4 și 5), rădăcina de sudură este îndepărtată la îmbinările benzii și coardelor ( sectiunea A-A), sudați îmbinările coardelor pe exteriorul grinzii (cusături 6 și 7), sudați îmbinarea peretelui (cusătură<5) и затем недоваренные заводом-изготовителем участки поясных швов (швы 9 и 10). Балку снова кантуют на 180°. На третьей позиции удаляют корень шва верхнего пояса балки (шов 10), сваривают участки поясных швов (швы 11 п 12) и снимают усиление стыкового шва верхнего пояса балки. Последовательность сварки в проектном положении стыка подкрановой балки, имеющей высоту стенки более 2 м, представлена на рис. 48.

Orez. 47. Secvența (1-12) de sudare a îmbinării grinzii macaralei în timpul măririi

Asamblarea și sudarea îmbinării unei grinzi cu secțiune se realizează în conformitate cu cerințele generale pentru asamblarea și sudarea grinzilor discutate mai sus,

Orez. 48. Sudarea secvenței (1-4) a îmbinării grinzii macaralei în poziția de proiectare

Orez. Fig. 49. Secvența de sudare (1-6) a unei grinzi cu secțiune cutie (cusăturile 5 și 6 se referă la opțiunea I)

Dacă din interiorul grinzii este imposibilă aplicarea cusăturilor în îmbinările în care proiectul necesită penetrare completă, este necesar să se sudeze pe căptușelile rămase care sunt instalate în timpul asamblarii (Fig. 49, opțiunea II). Sudarea unei grinzi cu secțiune se poate realiza în următoarea succesiune (vezi Fig. 49): îmbinările pereților sunt sudate alternativ (cusături 1); îmbinări ale coardelor inferioare și superioare (cusăturile 2 și respectiv 3) \ secțiuni de cusături din talie insuficient gătite de producător (cusături 4) \ suduri cap la cap ale inserțiilor nervurilor orizontale (cusăturile 5); cusături din talie ale inserțiilor de rigidizări orizontale (cusături 6). Cusăturile centurii 6, care conectează inserțiile nervurilor cu curelele, nu trebuie să ajungă la marginea cusăturilor de la cap a curelelor (până la cusăturile 2 și 3) cu 40-50 mm.

Orez. 50. Sudarea secvenței (1-4) a coardei inferioare a fermei

Asamblarea îmbinărilor de ferme cu curele din elemente ale unei secțiuni tubulare se recomandă să fie efectuată pe chinuri și cu curele din colțuri sau alte produse laminate în formă - pe șuruburi. Înainte de asamblare, este necesar să se inspecteze suplimentar marginile decupărilor în formă ale căptușelilor realizate de producător. În cazul în care există nereguli, agățați și bavuri pe margini, suprafața lor este curățată până la o tranziție lină.

Orez. 51. Secvența (1-4) de sudare a coardei superioare a fermei

În sarpantele din elemente de secțiune tubulară, trebuie efectuată o ajustare atentă în timpul asamblarii pentru a obține o potrivire perfectă pe elementele tubulare care urmează să fie sudate de inelul de suport rămas la sudarea coardei superioare și a suprapunerilor îndoite la sudarea coardei inferioare.

Imbinarile cu suprafata, in special cusaturi de pe inelul de suport, sunt sudate in cel putin doua straturi, ceea ce asigura topirea necesara a marginilor elementelor de sudat. Asamblarea și sudarea ambelor jumătăți ale fermei de acoperiș poate fi efectuată atât în poziție verticală, cât și în poziție orizontală a fermei. Secvența operațiilor la sudarea unei îmbinări caracteristice a unei ferme (Fig. 50, 51) trebuie respectată după cum urmează. Sudarea începe cu cusăturile care conectează curelele de ferme cu suprapuneri orizontale (cusăturile 1 și 2). Apoi, căptușelile orizontale sunt sudate cu garnituri de ferme (cusătură 5); atunci când sudați ghișeuri ale coardei superioare cu suprapuneri orizontale, trebuie aplicate două suduri de file separate (vezi Fig. 51, nodul I).

în barcă"

în barcă"

în barcă"

în barcă"

în barcă"

în barcă"

în barcă"

în barcă"