Corpuri de casă pentru sudori. Montaj și sudură

Lucrările de sudare implică uneori mai puțin efort și timp în comparație cu pregătirea pentru aceasta. Cota lor principală este asamblarea unei structuri sudate, în timpul căreia este necesară fixarea elementelor în poziția cerută. acest lucru necesită atenție din partea maestrului, deoarece de aceasta depinde calitatea produselor.

Dacă, după alinierea și instalarea atentă a pieselor de prelucrat, structura se destramă la atingerea electrodului, va fi enervant, va trebui să asamblați totul din nou. De asemenea, se întâmplă ca elementul să fie sudat, dar nu în poziția necesară. Acest lucru se poate întâmpla cu o deplasare sau o deformare imperceptibilă după ce metalul s-a răcit. De aceea înainte de a începe lucrari de sudare trebuie să vă aprovizionați cu toate echipamentele necesare.

Soluție pentru problemă

Pentru a evita astfel de erori se folosesc dispozitive speciale pentru sudare. Ele vă permit să economisiți energie și timp, oferind calitate superioară produse de ieșire. Până în prezent, există multe mecanisme și dispozitive care pot fi utilizate pentru sudare. Daca oamenii lucreaza in conditii industriale, unde masa si productie in masa, folosesc echipamente automatizate și mecanizate, acestea ar trebui să includă mecanisme de stivuire, dispozitive de transport, dispozitive de asamblare tehnologică etc. Dacă maestrul trebuie să lucreze acasă, atunci pot folosi dispozitive de sudură care sunt destul de realiste de făcut singuri. Acestea vor reduce deformarea pieselor.

Fabricarea clemelor

Fără o clemă pe care o puteți face singur, niciun sudor nu va putea face față muncii. În plus, acest instrument ajută la rezolvarea problemelor din timpul lucrărilor de instalații sanitare și dulgherie. Acest dispozitiv poate avea diferite opțiuni - specializate și universale. Recent, a apărut o altă modificare, adică poate fi folosită pentru a oferi o forță de compresie de până la 450 kg. Cu toate acestea, sarcina principală a unor astfel de instrumente este fixarea semifabricatelor pentru interconectare.

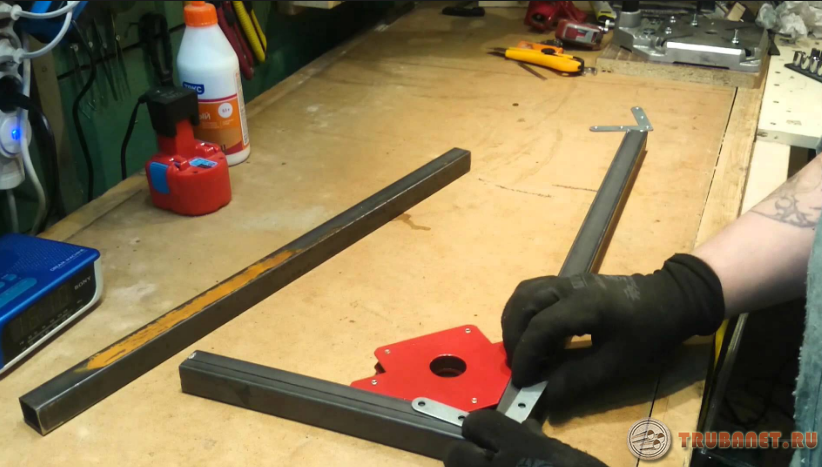

Lucrul la o clemă unghiulară: pregătire

Dispozitivele de sudură sunt oferite astăzi spre vânzare într-o gamă largă, dar le puteți realiza singur. Ca instrumente și materiale pentru lucru sunt:

- colț de oțel;

- știfturi filetate;

- nuci;

- burghiu;

- plăci de oțel;

- Bare pentru gulere;

- aparat de sudura;

- Atingeți.

Efectuarea lucrărilor

În unghi drept, colțurile trebuie atașate de plăcile de oțel. Pe fiecare parte, se fixează o structură melcat prin sudare. Acesta este un colț cu o piuliță sudată sau o îngroșare în care firul trebuie tăiat, ținând cont de știftul gulerului. În același timp, este important să se acorde atenție și piesei potențiale de prelucrat, deoarece aceasta determină lățimea golului de lucru. Dacă gama de dimensiuni ale pieselor este largă, atunci cel mai bine este să pregătiți mai multe cleme.

Șurubul se înșurubează în piulița de lucru, după care opritorul este asamblat la capăt. Acest design este format din două șaibe metalice de dimensiuni diferite. Este important să vă asigurați că accentul pus pe ac de păr este derulat. Gulerul de pe verso trebuie să fie prevăzut cu un orificiu în care este instalată o bară de oțel. Va acționa ca o pârghie. Astfel de dispozitive de sudură sunt asamblate corect dacă pot fi folosite pentru a fixa în siguranță piesele de oțel. Designul este foarte simplu și poate fi realizat din materiale improvizate.

O sarcină destul de dificilă este sudarea țevilor până la capăt. În acest caz, semifabricatele vor trebui să fie orientate cu precizie în spațiu. Dacă o bucată de țeavă este sudată la sistemul finit, atunci sarcina va fi simplificată. Dar piesele de lucru libere trebuie sudate cu ajutor din exterior sau folosind un dispozitiv special. Este necesar să folosiți plăci de oțel și un colț metalic în procesul de lucru. Jumătățile clemei sunt prinse în mod tradițional, pentru aceasta trebuie să folosiți știfturi filetate. Ca rezultat, va fi posibil să obțineți un design eficient și simplu.

Făcând căpușe

Dispozitivele de sudură de casă includ și clești. Le poți colecta, dar pentru asta trebuie să ai răbdare. Pentru lucru, trebuie pregătit un dart de cupru, a cărui lungime este de 2 m. Diametrul său ar trebui să fie de 30 mm. Această piesă de prelucrat poate fi ceva mai lungă, caz în care va fi posibil să o îndoiți. Elementul este îndoit pentru a forma un semifabricat în formă de potcoavă. La capete se fac găuri de 18 mm, după care trebuie să vă întoarceți și să faceți o tăietură.

Rezultatul sunt cleme pentru electrozi. Două transformatoare sunt conectate în paralel, în care înfășurările secundare și primare trebuie conectate direct. Sursa de curent poate fi reglată independent. Astfel de dispozitive de sudură de casă trebuie să fie răcite, iar pentru aceasta trebuie folosită apă. Folosind pedala, puteți scoate electrozii.

Din cele de mai sus, putem concluziona că cleștele este compus dintr-o pârghie pentru rotirea electrozilor, un transformator, precum și un mâner cu împingător. Pârghia este ținută de balamale, ale căror axe sunt opuse. Uneori se fac clești, între împingătoarele cărora se află un arc. Cu toate acestea, un astfel de dispozitiv pentru sudarea țevilor nu poate fi numit convenabil. La urma urmei, comprimarea arcului la întoarcere va fi destul de dificilă.

Realizarea unui suport magnetic

Dacă sunteți interesat de accesorii pentru asamblare și sudură, le puteți realiza singur, refuzând să achiziționați opțiuni din fabrică. Acest lucru este valabil și pentru suportul magnetic, pentru care trebuie să pregătiți următoarele materiale:

- tablă;

- scândură uscată;

- suport magnetic.

La pregătirea metalului, este necesar să te ghidezi după anumiți parametri, grosimea tablei poate varia de la 1 la 3 mm. Atunci când creați un șablon pentru un design viitor, este mai bine să faceți o versiune monolitică, ale cărei dimensiuni vor satisface nevoile maestrului. Șablonul trebuie atașat la tablăși tăiați aceleași semifabricate în cantitate de 2 bucăți. Este important să le păstrăm geometria.

Desenele dispozitivelor de sudură se realizează cel mai bine pe cont propriu, unele dintre ele le găsiți în articol. Următorul pas în drumul către dispozitive este pregătirea părții centrale a magnetului. Pentru a face acest lucru, trebuie să tăiați o bucată de lemn în formă de plăci metalice, dar dimensiunea acesteia nu trebuie să repete complet modelul. 2 mm ar trebui să fie retras de la margini. Grosimea acestui element trebuie să fie cu 2 mm mai mare decât lățimea magneților.

Partea exterioară a produsului în această etapă este gata, acum trebuie să creați conținutul interior. În acest caz, ar trebui să împingeți magneții. Acestea vor fi amplasate între plăci, iar grosimea poate varia de la 10 la 50 mm. Când un astfel de accesoriu este realizat pentru sudare în unghi, este mai bine să folosiți magneți rotunzi, fiecare dintre care va avea găuri în partea centrală. Cu toate acestea, pentru lucru pot fi folosite și alte piese de prelucrat, care sunt pregătite în prealabil prin tăierea găurilor pentru instalarea elementelor de fixare. Pasul final va fi găurirea și asamblarea. Plăcile de oțel sunt fixate pe ambele părți cu un semifabricat de lemn, magneții sunt fixați în caneluri. În acest moment, putem presupune că produsul este gata, ar trebui testat în practică.

Fabricarea unui conductor pentru sudare

Dacă aveți nevoie de dispozitive de sudură manuală, puteți face un jig. Este folosit la realizarea ramelor și modelelor complexe. Designul are suporturi în formă de con care trebuie așezate pe laterale. Între ele este atașat un plan rotativ. Ar trebui să aibă grinzi longitudinale reglabile cu mai multe cleme cu șurub.

Vor fi găuri în grinzi, motiv pentru care clemele pot fi instalate pe toată lungimea, care va depinde de dimensiunea produsului. Lățimea structurii asamblate poate fi ajustată datorită introducerii grinzilor și înmulțirii acestora. Mecanismele de alunecare ale dispozitivului descris pot fi utilizate ca instrument universal pentru sudarea produselor mici și mari. Dacă decideți să utilizați oțel inoxidabil, apoi în timpul funcționării este important să excludeți zgârieturile care pot apărea de la clemele cu șurub. De aceea, acestea din urmă ar trebui completate cu autocolante din pâslă care sunt instalate pe buze. Un astfel de aparat poate fi asamblat din șuruburi lungi și rulmenți, penultimul dintre care este necesar pentru a fixa părțile mobile.

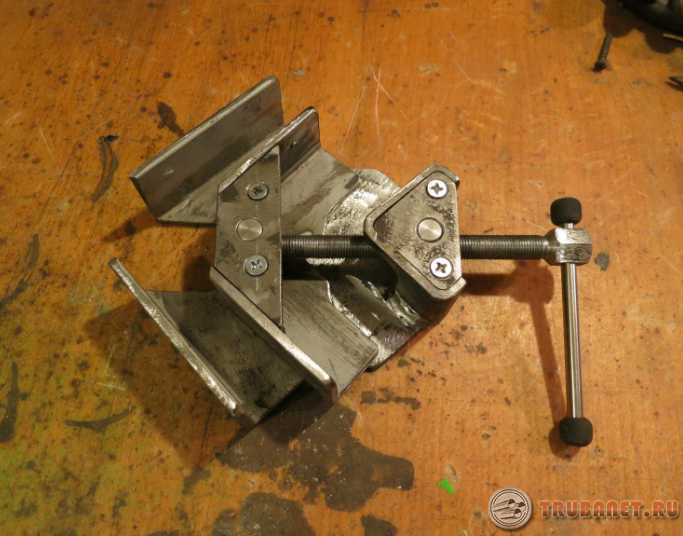

Dispozitiv de sudura la 90 de grade

Unele dispozitive vă permit să evitați problemele atunci când este necesar să conectați piesele în unghi drept. Pentru a efectua manipulări pentru a asambla structura, este necesar să pregătiți un pătrat metalic, șuruburi, piulițe, o bucată de țeavă pătrată, un șurub, un mic cilindru metalic, un burghiu, un burghiu, un suport, o mașină de sudură.

La pregatirea unui patrat trebuie sa tineti cont de faptul ca latura acestuia va fi de 20 cm.La alegerea unui bolt gros trebuie sa il preferati pe unul de 4 cm in diametru. Atunci când alegeți un cilindru metalic, ar trebui să pregătiți unul care să aibă aproximativ dimensiunea unui pix.

Metodologia de lucru

Când faceți dispozitivul de sudură de mai sus cu propriile mâini, trebuie să sudați țevi pe pătrat, a căror lungime este de 15 și 20 cm. Acestea trebuie instalate la colțuri, astfel încât capetele țevilor să fie pe părțile opuse ale țevilor. pătrat. Acum puteți începe să producați piese auxiliare. Pentru a face acest lucru, din țeavă se prepară o figură în forma literei P, lungimea sa ar trebui să fie de 10 cm. A doua parte este făcută din aceleași țevi, cu toate acestea, elementele sunt sudate împreună sub forma unui trapez isoscel. .

Un triunghi isoscel este realizat pe laturile unui pătrat. Este sudată o figură în formă de U, în care se face mai întâi o gaură în centru pentru un șurub mic. Un șurub de 4 cm ar trebui să se potrivească în spațiul dintre figură și pătrat. La acesta din urmă este atașat un mâner; o piuliță cu o gaură poate acționa ca ea. Cilindrul mic trebuie filetat pentru șuruburi mici. Este realizat de-a lungul capătului unui șurub mare. În punctul de intersecție a diagonalelor trapezului, trebuie făcute găuri în ambele părți. Între acestea se va monta un element cilindric în care se execută preliminar filetul.

Concluzie

Pentru a facilita lucrările de sudare la vânzare astăzi puteți găsi o cantitate mare accesorii și dispozitive. Un loc special printre ele îl ocupă cele pe care le poți face singur. Având în vedere informațiile care au fost prezentate mai sus, se poate argumenta că astfel de structuri sunt realizate din materiale improvizate, nu va trebui să achiziționați nimic în plus, motiv pentru care trebuie să aveți răbdare și să pregătiți desene.

- Dispozitive de sudură: soiuri principale

- dispozitiv de asamblare

- Pentru ce este balamaua?

- Stand pentru sudura panouri: scop

- Alte dispozitive utile

Uneltele de sudura sunt un ajutor indispensabil. Pentru ca lucrarea să aibă succes, este necesar să se aplice mai multe operații auxiliare. De regulă, un sudor petrece 35% din timp folosind tot felul de dispozitive de sudură.

În procesul de construcție, dispozitivele universale sunt utilizate pe scară largă.

Una dintre ele este o clemă, care este concepută pentru asamblarea elementelor cu propriile mâini. Instrumentul este format din doi bureți: de susținere și de prindere, aceștia sunt interconectați prin intermediul dinților. Falca de prindere are si un surub special, dintii dreptunghiulari situati pe acesta ofera asistenta indispensabila. Astfel, este posibil să reglați distanța și să fixați cu atenție piesele. În acest caz, lucrătorul își economisește timpul.

Dispozitive de sudură: soiuri principale

Pentru confort, există un șurub în falca de sprijin. Servește la întărire sarma de sudura. Reprize curent electric este direcţionat direct către piesele de sudat. Acest lucru facilitează foarte mult calitatea sudurii. Ce s-a întâmplat jig? Pentru ce este? Acest instrument vă permite să instalați piesele de prelucrat direct în timpul sudării, piesele de prelucrat sunt produse la un unghi de 90 de grade. Corpul instrumentului are o selecție specială, care formează doi pereți la un unghi de 90 de grade, un șurub cu o clemă este situat în proeminență.

Piesele de prelucrat trebuie introduse în caneluri și fixate prin rotirea șurubului. Distanța dintre pereți face posibilă sudarea acolo unde se află îmbinarea pieselor în sine. Un dispozitiv poate conecta rapid diferite părți, cum ar fi în formă de L și în formă de T. Este important să nu fie prea mari. Cu ajutorul a două dispozitive de sudură, este posibilă fixarea acelorași piese, dar cu o masă mai mare. În acest caz, puteți suda piese în formă de U și cele care au formă dreptunghiulară. Acest dispozitiv este foarte practic și ușor de utilizat.

Înapoi la index

dispozitiv de asamblare

Jig-ul de asamblare reglabil este mai versatil decât celelalte. În cazul acesteia, este posibilă asamblarea pieselor care urmează a fi sudate în diferite unghiuri. Două cleme sunt conectate pivotant prin intermediul unei axe și a unei piulițe; pe o clemă există un cadran cu o scară unghiulară. Clemele au șuruburi de prindere. Pentru a regla dispozitivul, este necesar să întoarceți clemele de-a lungul membrului până la colțul din spate și să le fixați cu o piuliță. Semnele trebuie introduse în caneluri și prinse cu șuruburi.

Dacă astfel de dispozitive sunt utilizate în procesul de sudare, puteți îmbunătăți calitatea muncii, iar numărul de sudori auxiliari va fi, de asemenea, redus. Datorită dispozitivului de asamblare universal, structura este asamblată în diferite elemente, acestea pot fi fixate într-o poziție convenabilă pentru dvs. Dispozitivele pentru sudare pot fi realizate sub forma unui suport articulat, care include trei noduri: o clemă, o balama și o furcă. Aceste elemente sunt conectate folosind o tijă specială. Clema este realizată dintr-o țeavă, benzi și piulițe, banda are filet și șurub.

Înapoi la index

Pentru ce este balamaua?

O balama este două bucăți de țeavă care sunt sudate la un unghi de 90 de grade. Balamaua se pune pe tijă și se fixează cu un șurub special, în timp ce o furcă trebuie montată în țeavă. Bara conține un filet și un șurub corespunzător. Este necesara asamblarea elementelor de sudat. Pentru aceasta, dispozitivul este atașat de masă sau de structura de sudat, în acest proces se folosește un șurub.

Este necesară instalarea obiectului de sudat în furcă. Este necesar ca acesta să fie instalat la unghiul potrivit, apoi trebuie să fixați balamaua pe tijă și furca în balamaua în sine. Toate acestea se fac cu șuruburi. În continuare, puteți începe procesul de sudare a țevilor. Principalul avantaj al metodei este că operațiunile pot fi efectuate de același muncitor. Dispozitivul universal poate fi utilizat în combinație cu celelalte enumerate mai sus.

Înapoi la index

Stand pentru sudura panouri: scop

Este important să știți pentru ce este cuplajul. Pentru a efectua suduri, în cazuri frecvente este necesar să se recurgă la prelungirea sârmei. Pentru aceasta se folosește extensia. Se face folosind lipire, răsucire fire și șuruburi, procesul durează mult. În acest caz, se obțin conexiuni care nu sunt întotdeauna de încredere. Manșonul ajută la economisirea de timp și la creșterea eficienței îmbinării firelor.

Dispozitivul are componente destul de simple, unificate. Trebuie asamblat din șase părți: acesta este un manșon, un conductor de curent, un ac de păr prin care este condus curentul și altele. Dacă firele trebuie conectate, urechile sunt înșurubate împreună și capetele firelor sunt instalate în ele. Vârfurile cu fire sunt înșurubate pe manșonul principal. Cuplajele sunt foarte convenabile de utilizat, datorită utilizării lor, puteți economisi mult timp și puteți finaliza rapid procesul de sudare.

Meșteșugarii cu experiență și oamenii obișnuiți care efectuează lucrări de sudare știu că etapa pregătitoare nu durează mai mult decât procesul de sudare în sine. O parte semnificativă a timpului este cheltuită pentru asamblarea structurii de sudură și instalarea tuturor elementelor în locația dorită.

Știind cât de importante sunt dispozitivele de sudură conducte de profil, iar știind să le folosească corect, sudorul poate îndeplini sarcinile care i-au fost atribuite rapid și eficient.

În viața de zi cu zi, se utilizează un număr mare de mecanisme și structuri pentru sudarea țevilor. Aceste dispozitive de asistență sunt cel mai adesea manuale și versatile.

Ele ajută la asamblarea rapidă a structurii cu părți bine fixate și, de asemenea, vă permit să faceți treaba cu deformare mică sau deloc.

Ele sunt împărțite în următoarele tipuri:

- Montare.

- Instalare.

Mecanisme de instalare

Aceste dispozitive vă permit să instalați țevi profilate în poziția dorită.

Exact cum vor ajunge. În funcție de soluția funcțională și structurală, acestea sunt împărțite în:

- Se opreste.

- Pătrate.

- Șabloane.

- Prisme.

Persistent

. Fixează semifabricatele pe suprafața principală, putând fi folosite permanent, îndepărtate și există și altele pliabile (folosite pentru retragere și rotație).

Persistent

. Fixează semifabricatele pe suprafața principală, putând fi folosite permanent, îndepărtate și există și altele pliabile (folosite pentru retragere și rotație).

Fixările permanente sunt plăci care sunt sudate la bază.

Iar dispozitivele detașabile sunt folosite în situațiile în care nu poate fi folosit un dispozitiv cu instalație permanentă.

colţ. Cu ajutorul lor, țevile de profil sunt instalate la un unghi dat.

Prisme . Ele fixează semifabricate de profil cilindric în poziția dorită. Ca acest dispozitiv, sunt folosite modele foarte simple, care sunt gătite din colțuri.

Acest mecanism ajută la instalarea țevilor profilate în poziția necesară în raport cu părțile deja în picioare ale viitoarei structuri.

Elemente de fixare

Astfel de dispozitive pentru instalarea țevilor profilate pentru sudare vă permit să fixați ferm piesa și să o protejați de deplasarea accidentală după răcire. Acestea includ:

- Cleme.

- Prindere.

- Legături.

- Struts.

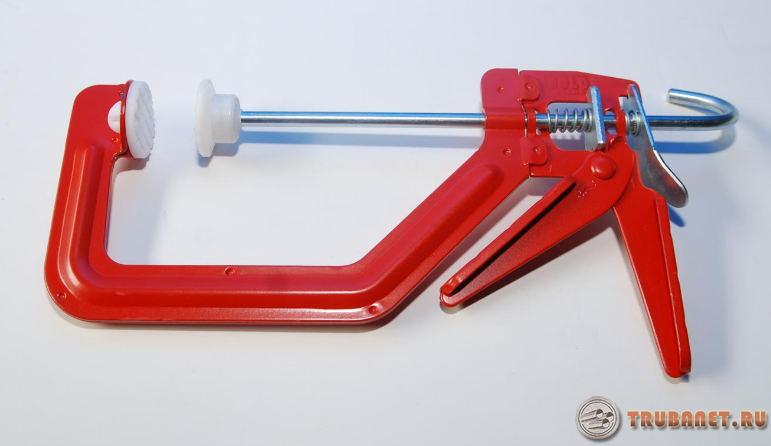

Clemă . Este un dispozitiv universal care poate fi folosit pentru toate tipurile de lucrari cu produse metalice.

Maeștrii le numesc cele mai importante ca importanță și spun că este aproape imposibil să te descurci fără ele.

Clema poate fi forme diferite si dimensiuni. Gura dispozitivului poate avea un volum stabil și se întâmplă cu posibilitatea de reglare.

Dispozitivele de strângere rapidă, în care mecanismul cu came îndeplinește funcția de strângere, sunt deosebit de convenabile.

Cleme. Dacă comparăm aceste mecanisme cu clemele, acestea sunt mai convenabile și mai adaptate acestui tip de lucru. Dimensiunea necesară a spațiului este stabilită cu un șurub în mânerul de prindere și prin mișcarea știftului.

Cleme. Este cel mai comun. Acestea sunt: pană, șurub, arc, pârghie.

Cea mai simplă formă a unui astfel de dispozitiv este cel mai comun șurub și piuliță care fixează două plăci care fixează piesa de prelucrat.

Legături. Sunt folosite pentru a reuni elemente care au dimensiuni de gabarit. Lungimea și metoda unei astfel de construcții depind de sarcinile pe care trebuie să le îndeplinească.

distanțier . Acest mecanism face posibilă alinierea marginilor pieselor de prelucrat asamblate, darea lor forma dorită și corectarea micilor defecte.

Corpuri pentru montaj si prindere

Cele mai ușor de utilizat modele care îndeplinesc mai multe funcții. Când lucrați, trebuie doar să introduceți piesele și să strângeți excentricele și șuruburile. Toate piesele cad la locul lor fără efort suplimentar.

Asemenea lucrări precum sudarea țevilor cu profil, majoritatea dintre noi trebuie să le facem foarte des. Prin urmare, un număr mare de dispozitive diferite au fost dezvoltate pentru acest proces.

Centralizatoare. Datorită acestora se menține coaxialitatea pieselor de sudat, precum și alinierea marginilor la capete. Ele sunt împărțite în interne și externe.

Mecanismele externe sunt folosite mult mai des. Acest mecanism este alcătuit din mai multe verigi, prinse cu balamale. Între ele creează o buclă închisă.

În plus, alinierea pieselor de prelucrat este bine asigurată de structurile autofabricate, care sunt realizate dintr-un colț și cleme sudate pe acesta.

Mecanisme cu magneți

Aceste dispozitive pentru sudare sunt utilizate pe scară largă și vin într-o varietate de forme. Ele conectează semifabricate, structuri de tip cadru și așa mai departe în locația dorită.

Astfel de dispozitive sunt utilizate nu numai sub formă de pătrat, ci și de alt tip. Puterea magnetului din ele vă permite să instalați ferm o parte a structurii profilului în locația necesară, iar în timpul procesului de sudare, piesele rămân staționare.

Dispozitive de sudură de bricolaj: clemă

Dispozitivele de sudură de bricolaj nu sunt dificil de realizat. Mulți meșteri preferă dispozitivele de bricolaj pentru muncă, deoarece opțiunile de magazin nu sunt suficient de fiabile.

Trebuie să vă pregătiți:

- Tablă de oțel cu o grosime de 9 până la 11 mm.

- Trei nuci.

- Mașină de spălat. Are nevoie de un diametru mai mare.

- Un semifabricat tubular cu un filet exterior corespunzător filetului de pe piuliță.

Proces de fabricație DIY

Dintr-o tablă de oțel se decupează trei benzi cu lățimea de 4 cm și lungimea de 50 cm, 25 cm și 10 cm, apoi se pregătesc încă două plăci dreptunghiulare pentru a fixa elementul mobil și pentru a asigura o oprire în partea statică a dispozitivul.

Video: filmul do it yourself 1

După aceea, un auxiliar este sudat la baza clemei. Toate acestea împreună creează o formă de L. O a doua foaie dreptunghiulară este sudată pe partea mai mică a structurii. De asemenea, șaibele sunt sudate între ele.

Piulițele sunt așezate „pe muchie” pe partea mobilă, astfel încât tija deșurubată să fie paralelă cu baza clemei.

Video: filmul do it yourself 2

Sudarea se realizează pe partea exterioară a primei foi dreptunghiulare. Un dispozitiv mobil este atașat de marginile sale interioare. La sfârșit, șaibe sunt sudate pe marginea tijei, sunt așezate plat.

În procesul de fabricație structuri sudate specificat proces tehnologic poziţia reciprocă a pieselor de îmbinat şi condiţiile cele mai favorabile pentru formarea unei legături de înaltă calitate. Acest lucru se realizează prin utilizarea dispozitivelor și echipamentelor tehnologice.

Dispozitivele tehnologice se împart în dispozitive de asamblare, concepute pentru asamblarea pentru sudarea și fixarea pieselor folosind chinuri sau dispozitive mecanice simple; sudare, concepută pentru sudarea pieselor pre-asamblate cu o poziție reciprocă fixă; asamblare si sudare, permitand combinarea operatiilor de asamblare si sudare.

Tipul dispozitivului tehnologic se alege în funcție de programul de producție (producție unică, în serie sau în masă), proiectarea produsului (structuri de tablă sau grilaj, piese de mașini etc.), tehnologie și grad de precizie în fabricarea semifabricatelor (prelucrare, tăiere autogenă etc. e) și tehnologiile de asamblare și sudare (nevoia de goluri, modificările admisibile ale acestora sau excesele de margine admisibile etc.).

Dispozitivele de sudură trebuie să permită mișcarea liberă a elementelor structurale individuale datorită încălzirii și răcirii ulterioare a zonei de sudură și, dacă este necesar, să reducă sau, dacă este posibil, să elimine deformațiile care apar în produsul sudat și în corpul de fixare în sine din cauza efectelor temperaturii Când sudarea structurilor de dimensiuni mari cu rigiditate scăzută (cadru, zăbrele, foaie), dispozitivele de fixare trebuie să asigure fixarea marginilor individuale care urmează să fie sudate, și nu întregul produs în ansamblu. La proiectarea unui dispozitiv, este necesar să se asigure accesul la punctele de sudură și prindere, îndepărtarea rapidă a căldurii din locurile cu încălzire intensă, asamblarea ansamblului cu un număr minim de instalații, accesul liber pentru verificarea dimensiunilor produsului și îndepărtarea gratuită. a produsului asamblat sau sudat.

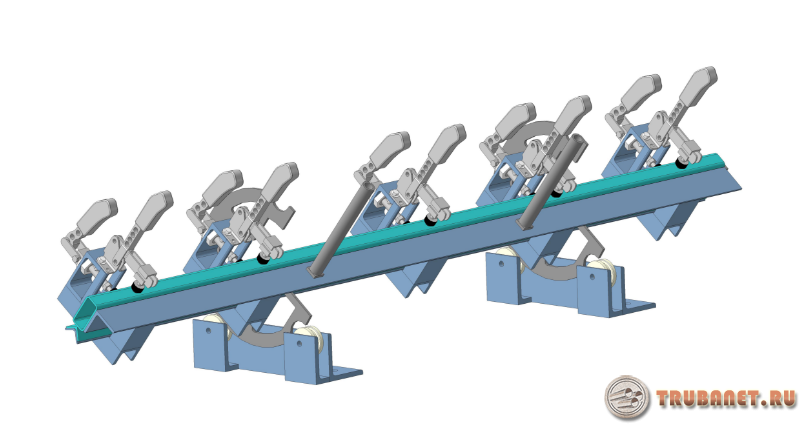

Corpurile de fixare tehnologice pot fi specializate (pentru sudarea unui anumit tip de produs) sau universale.De exemplu, Figura 8-58 prezintă un dispozitiv specializat.

suport pentru asamblarea și sudarea unei structuri de cadru. Un dispozitiv de fixare universal în scopuri similare (Fig. 8-59) conține un număr de plăci cu caneluri.În funcție de configurația produsului de sudat, pe placă sunt atașate dispozitive pentru localizarea pieselor de sudat (cleme etc.). ) și pentru presarea pieselor pe suprafețele de bază (cleme, legături, distanțiere etc.).

În unele cazuri, greutatea pieselor care trebuie sudate poate fi folosită pentru prindere.

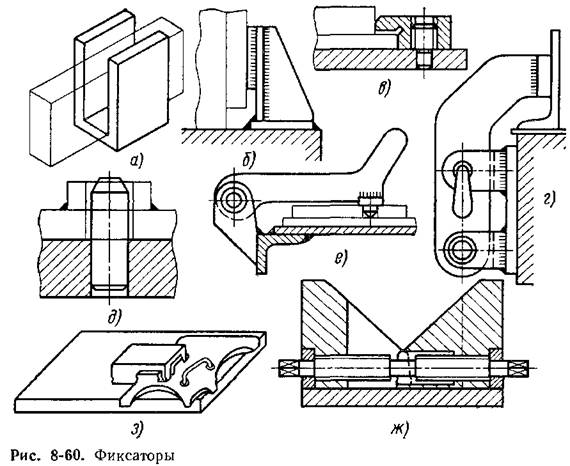

Elemente de fixare. Acestea sunt elemente care determină poziția piesei sudate în raport cu întregul dispozitiv. Încuietoarele (Fig. 8-60) includ buzunare (a), opritoare: constant (b), detașabil (c) și pliabil (d); știfturi și știfturi de localizare: fixe (<5), съемные (ё) призмы, жесткие и регулируемые (ж) и шаблоны (з).

Opritoarele detașabile sunt utilizate în corpurile de fixare care sunt personalizabile în funcție de tipul de piese sau la sudarea pieselor care nu pot fi îndepărtate din cauza opritoarelor. De regulă, opritoarele servesc și ca baze de sprijin și, în unele cazuri, ca șabloane pentru sudarea pieselor de îmbinare. Degetele sau știfturile asigură o instalare mai precisă a pieselor și sunt utilizate dacă există suprafețe prelucrate în piese. Prismele reglabile și rigide sunt folosite pentru sudarea țevilor, profilelor etc.

Șabloanele sunt concepute pentru a fixa piesele instalate în timpul asamblarii pe alte piese din această unitate sau pe orice contur de susținere al produsului. În acest caz, produsul în sine este elementul de susținere al dispozitivului.

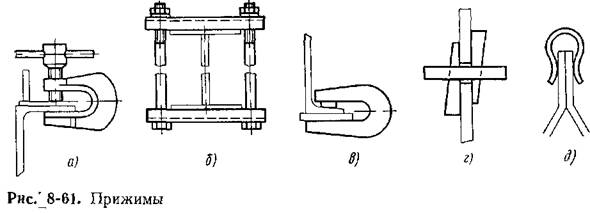

Cleme. Acestea sunt elemente de fixare care asigură fixarea pieselor de cleme sau alte suprafețe de rezemare a dispozitivelor de fixare. Există cleme mecanice, pneumatice, magnetice și hidraulice.

Clemele mecanice sunt cele mai simple și, prin urmare, cele mai comune (Fig. 8-61, a-d). Clemele cu pană (Fig. 8-61, c y d) servesc la presarea unui element care urmează să fie asamblat pe altul, pentru alinierea marginilor etc. Clemele autofrânate excentrice funcționează în mod similar. Cele mai versatile cleme cu șurub (Fig. 8-61, a, b). Cu toate acestea, ele sunt utilizate în principal în dispozitivele manuale. Este conectat

cu faptul că șuruburile lucrează împotriva opritorului și că nu sunt cu acțiune rapidă. Creșterea pasului șurubului poate distruge proprietățile sale de autofrânare și necesită mai mult efort pentru prinderea piesei. Clemele cu arc sunt utilizate în principal pentru prinderea pieselor mici și subțiri.

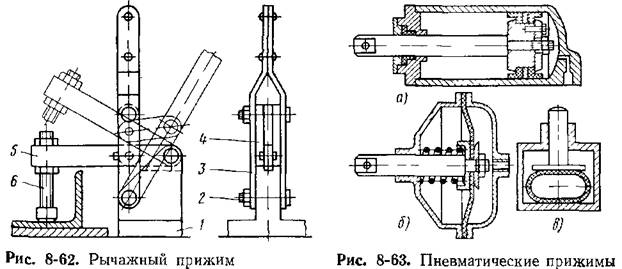

Alături de cele de mai sus, se folosesc dispozitive combinate (un șurub cu pană, un șurub cu arc etc.). Clemele de pârghie sunt pârghii de primul și al doilea fel sau o combinație a ambelor și sunt utilizate ca amplificatoare cu cleme. Un exemplu de astfel de clemă de pârghie este prezentat în fig. 8-62. Pe axa 2 a raftului 1 se află o pârghie de conducere 3 și o legătură intermediară 4U care acționează asupra pârghiei de putere 5. Piesa este apăsată de opritorul 6.

Clemele pneumatice au o serie de avantaje semnificative în comparație cu clemele mecanice, inclusiv viteza, capacitatea de a controla un număr de cleme dintr-un singur loc, capacitatea de a furniza aer comprimat clemele care ocupă diferite poziții în spațiu (prin știftul dispozitivului sau prin furtunuri flexibile), etc. Clema pneumatică are o anumită elasticitate, care compensează deformarea pieselor de sudat.

Cilindrii pneumatici, camerele pneumatice și furtunurile pneumatice pot servi drept corp de lucru al clemei. Cilindri pneumatici

(Fig. 8-63, a) poate fi cu o singură față sau cu dublă acțiune. Tija cilindrului poate actiona direct asupra piesei fixe sau printr-o maneta. Dezavantajele cilindrilor pneumatici includ uzura etanșării și volumul.

În cazurile în care cursa tijei este mică, camerele pneumatice merită preferință (Fig. 8-63, b), echipate cu o diafragmă de cauciuc pe bază de țesătură în loc de piston, intercalată între capac și corpul camerei. Adesea, o clemă de furtun este utilizată la dispozitivele de sudură (Fig. 8-63, c). Atunci când furtunul este alimentat cu aer, acesta din urmă acționează asupra suprafețelor de sprijin ale clemei pârghiei tastaturii. Clemele pneumatice sunt utilizate în principal în producția de masă și pe scară largă și în instalații puternic mecanizate.

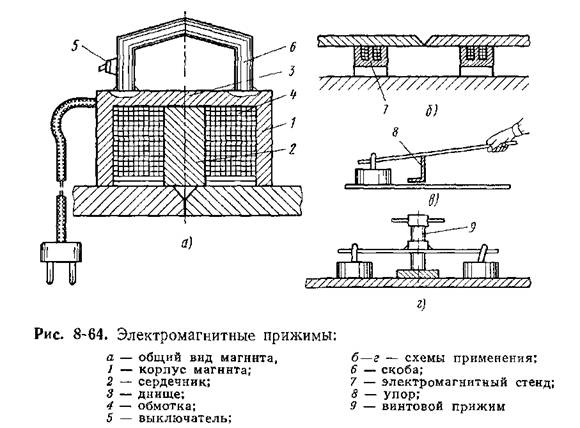

Clemele magnetice sunt rapide, usoare si manevrabile. Acestea sunt folosite pentru a alinia marginile (Fig. 8-64, c) și pentru a le apăsa pe suportul de flux (Fig. 8-64, b). Electromagneții sunt cei mai des întâlniți, deși recent au fost folosiți și magneții permanenți.

Clemele hidraulice sunt rareori utilizate la dispozitivele de sudură. Aparent, clemele construite pe bază de hidroplastice sunt promițătoare - amestecuri vâscoase cu o fluiditate destul de ridicată. Spre deosebire de clemele hidraulice, clemele hidraulice nu necesită etanșări complexe și costisitoare, oferind o distribuție uniformă a forței de strângere între piston. Acestea permit presiune de până la 500 kgf/cm2.

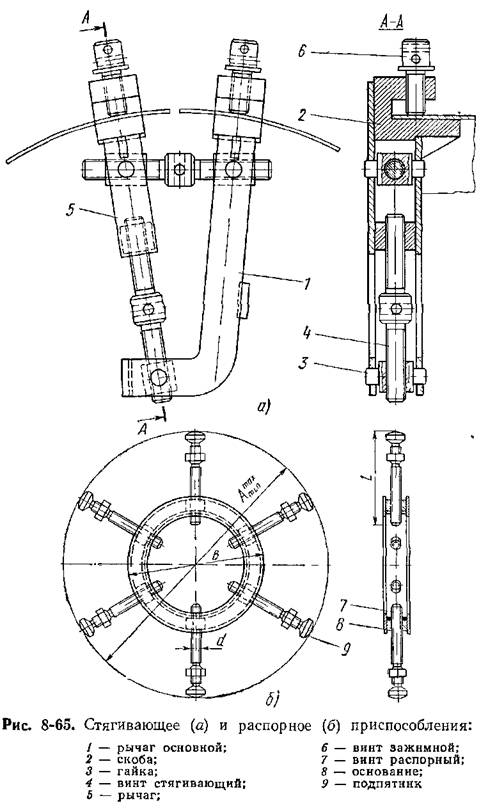

Dispozitive de strângere și distanțiere (șape, distanțiere și cricuri). Acestea sunt concepute pentru a strânge două sau mai multe piese sau ansambluri în timpul asamblării, pentru a nivela marginile și adânciturile, pentru a extinde cilindrii (Fig. 8-65).

Dispozitivele de asamblare și sudare pot fi universale sau specializate. Pe fig. 8-59 prezintă un dispozitiv universal pentru sudarea structurilor spațiale voluminoase și complexe.

Pentru asamblarea și sudarea structurilor din tablă plană se folosesc suporturi electromagnetice, care sunt un pat plat sau curbat cu electromagneți încorporați, între care se află o pernă de flux-cupru sau flux cu clemă pneumatică. Electromagneții amplasați de-a lungul cusăturii atrag strâns marginile foilor îmbinate la suportul de asamblare și percep reacția de la presiunea suportului de flux. Locația magneților și a plăcilor de flux este determinată de tăierea foilor și numărul acestora în secțiune.

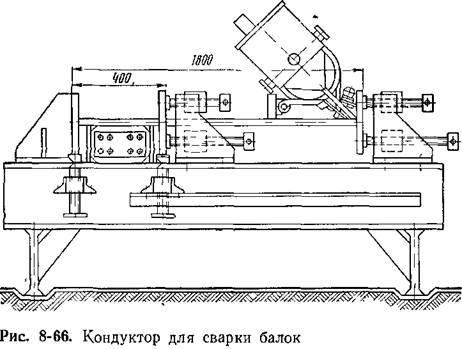

Pe fig. 8-66 prezintă un conductor cu cleme cu șurub utilizat pentru asamblarea elementelor unei secțiuni în I cu o înălțime de 400-1800 mm. Sudarea elementelor în acest conductor se realizează cu un tractor de sudură cu un electrod înclinat.

Pentru a efectua operațiunile principale și auxiliare ale procesului de sudare, pe lângă aparatul de sudură, sursa de putere cu arc și echipamentele de control, sunt necesare dispozitive și mecanisme suplimentare care, împreună cu echipamentele de mai sus, să formeze un post sau o instalație pentru manual, automat. sau sudura semiautomata. Aceste dispozitive și mecanisme sunt foarte diferite în funcție de forma și dimensiunea produsului, natura producției etc.

Ele pot fi împărțite în următoarele grupe:

- aparate tehnologice de sudura si asamblare-sudura;

- dispozitive pentru așezarea și înclinarea produselor sudate;

- structuri metalice portante și cărucioare pentru deplasarea de lucru și de marș a mașinilor de sudură;

- structuri metalice si mecanisme de deservire a zonei de sudare;

- dispozitive de transport etc.

Dispozitive tehnologice pentru sudare

Utilizarea dispozitivelor de asamblare și sudare reduce complexitatea operațiunilor de asamblare, reduce deformațiile reziduale, îmbunătățește calitatea structurilor și simplifică controlul și acceptarea structurilor asamblate. Un dispozitiv proiectat și fabricat corespunzător trebuie să îndeplinească următoarele cerințe:

- să fie convenabil în funcționare, să asigure dimensiunile de proiectare ale produsului,

- instalarea rapida a elementelor si indepartarea produsului asamblat sau sudat,

- au un cost redus și îndeplinesc cerințele de siguranță la efectuarea lucrărilor de asamblare și sudare.

Tipul de fixare este determinat de producția de serie și de gradul de complexitate al designului.

În producția dintr-o singură piesă, se folosesc de obicei dispozitive universale. În producția de serie, în funcție de numărul de produse fabricate de același tip, se folosesc atât dispozitive universale, cât și specializate. În producția de masă sunt obișnuite corpurile de fixare de diferite tipuri, de la simple la complexe, de mare viteză, cu elemente de automatizare.

Dispozitive universale pentru asamblare pentru sudare

Corpurile de asamblare universale sunt de obicei simple și portabile. Ele nu oferă întotdeauna precizia necesară și sunt concepute pentru a verifica dimensiunile corecte de asamblare și instalare.

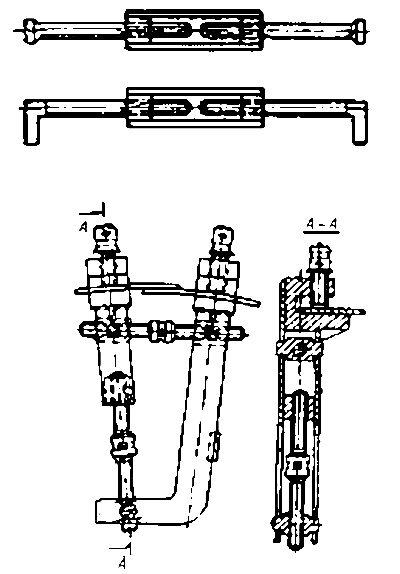

Cleme portabile concepute pentru a fixa poziția relativă a pieselor de sudat (Fig. 1). Dispozitivele de prindere pot fi utilizate la sudarea anumitor piese, precum și la fabricarea ansamblurilor și structurilor. În acest caz, standurile, rafturile și alte echipamente auxiliare sunt echipate cu ele. Sunt realizate sub formă de cleme și cleme cu șuruburi, permițându-vă să asamblați piese de orice profil.

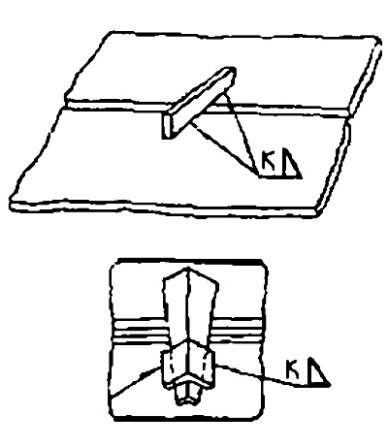

Pentru asamblarea pentru sudarea produselor din tablă, se folosesc pane și console de prindere (Fig. 2). Clemele cu arc sunt folosite pentru a fixa foile subțiri și părțile scurte cu profil.

Fig.2

Tacks sunt utilizate în principal pentru instalarea structurilor mari (Fig. 3). Elementele separate ale clemelor sunt sudate temporar pe piesele care urmează a fi asamblate și îndepărtate după sudare. Mânerele sunt rigide și reglabile.

Fig.3

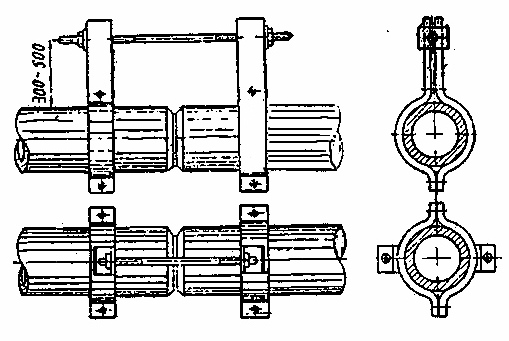

Șape folosit pentru a reuni marginile pieselor ce urmează a fi sudate la dimensiunile specificate. Legăturile cu șuruburi sunt cele mai utilizate (Fig. 4).

Fig.4

Legatura cu bolt si coturi sudate pentru sudarea structurilor mari din tabla.

Dispozitiv de cuplare cu coturi temporare sudate pentru asamblarea conductelor. Se folosește într-o măsură limitată și numai pe țevile din oțel carbon.

Tirant cu șurub pentru asamblarea structurilor și pieselor din tablă, benzi și produse laminate profilate.

Cuplaj pârghie-șurub. Pentru asamblarea îmbinărilor țevilor, sunt cele mai utilizate fitingurile cu șuruburi de tip clemă, care nu creează o fixare rigidă a elementelor de îmbinat.

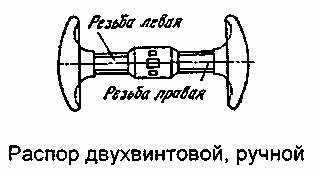

Strut și cricuri servesc la fixarea interiorului produselor cu profil închis, la alinierea marginilor produselor cilindrice, la îndepărtarea denivelărilor etc. (Fig. 8). La sudarea produselor cilindrice, distanțierele sunt utilizate în combinație cu inele de strângere. Dacă diametrul carcaselor este mic, se folosesc distanțiere, iar pentru diametre mari se folosesc distanțiere cu șuruburi sau cricuri (Fig. 9).

Fig.8

Forțele în distanțiere și cricuri sunt create de antrenări mecanice, hidraulice sau pneumatice.

Fig.9

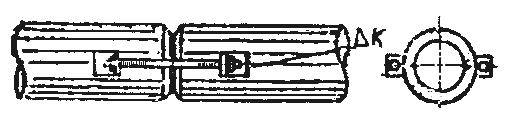

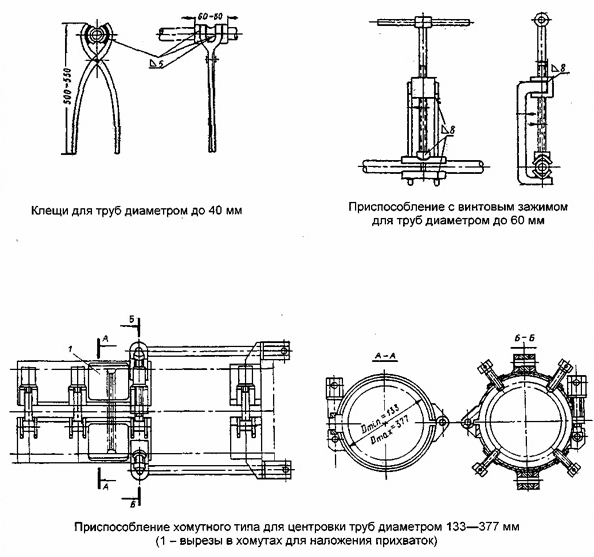

Centralizatoare sunt destinate pentru fixarea țevilor individuale sau a produselor similare astfel încât să nu aibă deplasare și rotație în direcțiile celor trei axe de coordonate (Fig. 10). Acestea vă permit să combinați suprafețele cilindrice ale produselor îmbinate (țevi, secțiuni de conducte etc.) pentru sudare. In functie de pozitia centralizatoarelor fata de suprafetele de montaj, centralizatoarele se impart in exterior (prindere) si intern (distantie).

Centralizatoarele externe sunt utilizate la asamblarea conductelor în secțiuni pentru sudare la bazele de achiziții sau în zona șantierelor.

Fig.10

Deși proiectarea centralizatoarelor externe este diferită, acestea efectuează aceeași operațiune pentru a asigura alinierea și alinierea marginilor de capăt ale țevilor.

Exemple de dispozitive de centrare exterioare pentru asamblarea conductelor.

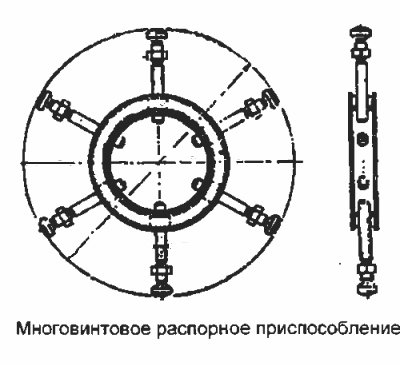

Centralizatoarele externe multi-link de tip TsNU sunt utilizate pe scară largă (Fig. 11).

Ele constau dintr-un lanț lamelar cu două rânduri, ale cărui două verigi extreme sunt realizate sub formă de cârlige fixate pe toroane ale piulițelor de prindere șurub. Șurubul de prindere are filete din dreapta și din stânga. La capetele șurubului sunt prevăzute proeminențe hexagonale pentru o cheie cu clichet. Pentru centrarea țevilor în timpul montării, centralizatorul este plasat pe îmbinare și strâns pe țevi prin rotirea șurubului. Versatilitatea designului în timpul tranziției de la un diametru de țeavă la altul se realizează prin modificarea numărului de legături.

Fig.11

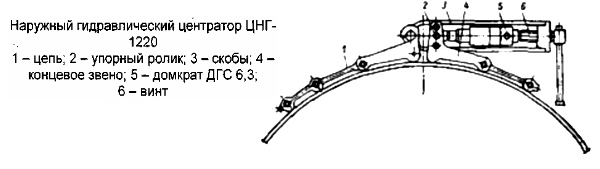

Centralizatoarele pentru asamblarea țevilor cu diametrul de 426 ... 1220 mm pot fi echipate în locul șurubului de cuplare cu un cilindru hidraulic de putere (Fig. 12). Centralizatorul hidraulic extern este un lanț lamelar pe două rânduri, care este tras împreună la capetele țevilor îmbinate printr-un cric plasat în interiorul suportului. Cricul este antrenat de o stație de pompare hidraulică.

Fig.12

Centralizatoarele interne asigură asamblarea țevilor de cea mai înaltă calitate datorită unei coincidențe mai precise a marginilor acestora. La centrare, îmbinarea este deschisă din exterior, ceea ce oferă acces liber la locul de sudare. Utilizarea centralizatoarelor interne face posibilă creșterea productivității și a gradului de mecanizare a ansamblului pentru sudarea îmbinărilor rotative și nerotative ale conductelor. În funcție de proiectarea mecanismului dispozitivelor de centrare, centralizatoarele interne pot fi clasificate în patru grupe: cu acționări mecanice, hidraulice, electromecanice, pneumatice de expansiune. Alegerea dispozitivelor de centrare depinde de diametrul conductelor și de sistemul de alimentare.