Pregătirea buteliilor de gaz pentru sudare și tăiere. Sudarea cu gaz

Sudarea cu gaz se bazează pe utilizarea flăcărilor de gaze combustibile arse în arzătoare speciale pentru topirea metalului.

Franța este originea acestei metode. La sfârşitul secolului al XIX-lea, a arzător de gaz functioneaza pe un amestec de hidrogen si oxigen. Cu toate acestea, era periculos să funcționeze astfel de arzătoare din cauza posibilității de pătrundere a flăcării în rezervor cu un amestec de hidrogen-oxigen și a exploziei acestuia.

Ulterior, un astfel de arzător a fost îmbunătățit de chimistul francez Saint-Clair Deville, care a plasat hidrogen și oxigen în diferite rezervoare cu un amestec din aceste gaze deja în arzător însuși. Cu toate acestea, flacăra rezultată a avut o temperatură insuficientă (-2200 °C) pentru sudare.

Dezvoltarea unei metode industriale de sudare cu gaz a devenit posibilă datorită a două circumstanțe: în primul rând, descoperirea unei metode de producere a acetilenei gazoase combustibile din carbură de calciu și, în al doilea rând, producerea în 1895 de către chimistul francez Henri Louis Le Chatelier a unui -temperatura flacara prin arderea unui amestec de acetilena si oxigen.

Mai târziu, în 1901, inginerii francezi Edmond Fouchet și Charles Picard au proiectat o pistoletă de sudare cu gaz care funcționează pe un amestec de acetilenă-oxigen. Designul pistoletului de sudură cu gaz propus de aceștia nu s-a schimbat până în prezent.

Inventatorii sudării cu gaz au numit-o autogenă, adică. „autoproducător”. Acest nume nu atât de reușit este uneori folosit în prezent.

În perioada inițială a dezvoltării sudării cu gaz la întreprinderile din Moscova, Sankt Petersburg, Kiev și alte orașe, un număr mic de posturi de sudare cu gaz au funcționat, în principal în atelierele de reparații de căi ferate și la unele fabrici de mașini. După crearea fabricii autogene de la Moscova în 1931, care producea echipamente pentru sudarea cu gaz și tăierea metalelor, utilizarea acestei metode de îmbinare a pieselor sa extins semnificativ.

Institutul de Cercetare Științifică a Prelucrării Autogene - VNIIavtogen (mai târziu VNIIavtogenmash) a jucat un rol major în dezvoltarea sudării cu gaz, sau mai degrabă, a tratamentului cu flacără, care, împreună cu îmbunătățirea tehnologiei și echipamentelor pentru acest proces, a obținut un succes semnificativ în dezvoltarea tăierii cu oxigen, aplicarea de acoperiri cu flacără, întărirea suprafeței etc.

Pentru sudarea cu succes cu gaz a marii majorități a materialelor și aliajelor, temperatura flăcării de sudare trebuie să fie de cel puțin 3000 ° C. Dintre numeroasele gaze combustibile, numai acetilena îndeplinește această condiție, obținută în generatoare speciale de acetilenă, în care carbura de calciu interacționează cu apa în funcție de reacție.

Carbura de calciu - o substanță cristalină solidă și refractară, se formează atunci când varul (CaO) este topit cu cărbunele (C) în cuptoarele cu arc electric:

Pentru a atinge cea mai ridicată temperatură în timpul arderii acetilenei se folosește oxigen aproape pur (97 - 98% oxigen), care se obține din aerul atmosferic la instalații speciale și se livrează consumatorului în cilindri de oțel la o presiune de 15 MPa (150 kg). / cm 2).

În practica sudării cu gaz, pistoletele de sudură prin injecție sau joasă presiune au găsit o largă utilizare industrială. O diagramă a unui astfel de arzător este prezentată în Fig. 2.19.

Prin furtun, prin niplul 1 și supapa de control 2, oxigenul este alimentat către injectorul 3 al arzătorului la o presiune de 0,3 - 0,4 MPa (3 - 4 kg/cm2). Jetul de oxigen, părăsind canalul îngust al injectorului la viteză mare, injectează (aspiră) acetilenă furnizată arzătorului prin furtun prin niplul 10 la presiune scăzută - mai puțin de 0,05 MPa. În camera de amestecare 4, oxigenul este amestecat cu acetilena, de unde amestecul se deplasează prin tubul de amestecare 5 până la vârful 6 al arzătorului.

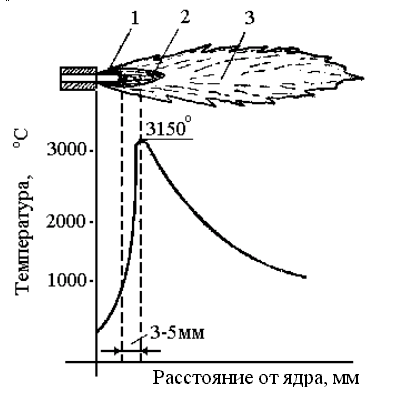

La părăsirea canalului vârfului, amestecul este aprins, flacără de sudare Zuya cu structură complexă. O flacără fierbinte normală are trei zone caracteristice; prima zonă 7 Cu o temperatură medie de 1500 ° C, unde are loc descompunerea acetilenei (C2H2 = 2C + H?), a doua zonă 8, unde acetilena interacționează cu oxigenul provenit de la arzător (conform reacției C2H2 + O2 = 2CO + H2). Ca urmare, temperatura flăcării crește la 3100 °C, iar produsele de ardere au proprietăți reducătoare. În cele din urmă, în zona a treia - flacăra 9 - are loc procesul de ardere a hidrogenului și oxidare a CO (conform reacției CO + H2 + 3/2 O2 = 2CO2 + NaO) datorită oxigenului atmosferic. Temperatura flăcării - aproximativ 1200 °С. De obicei, un sudor cu gaz lucrează pe a doua zonă de flacără (recuperare), fiind capabil să monitorizeze natura flăcării, să ajusteze compoziția amestecului cu supapa arzătorului de acetilenă.

Orez. 2.19. Schema structurală a arzătorului de injecție și structura flăcării de sudare.

Sudarea cu gaz poate fi efectuată în orice poziție spațială, cu toate acestea, spre deosebire de sudarea cu arc, încălzirea metalului de către flacără este lentă, „moale”. O tijă de umplere este folosită pentru a forma o cusătură.

Avantajele indubitabile ale sudării cu gaz includ:

ușurința de formare a flăcării la temperatură ridicată și ușurința de reglare a acesteia;

versatilitatea metodei, permițându-i să fie folosită peste tot, inclusiv în teren.

Printre dezavantajele semnificative ale sudării cu gaz se numără următoarele:

productivitate scăzută a procesului;

încălzirea semnificativă a metalului în apropierea sudurii, creând o zonă mare afectată de căldură cu granulație grosieră, ceea ce reduce proprietățile de rezistență ale îmbinărilor sudate.

Concomitent cu dezvoltarea sudării cu gaz, au fost îmbunătățite și metodele de tăiere cu oxigen a metalului. În timpul tăierii cu oxigen, metalul este încălzit la punctul de pornire de o flacără de oxi-combustibil până la temperatura de aprindere și apoi arde într-un jet de oxigen, rezultând o tăietură transversală.

Astfel, tăierea se realizează datorită arderii metalului într-un jet de oxigen. Produșii de ardere rezultați - oxizii - sunt îndepărtați prin acțiune cinetică - jeturi de oxigen de tăiere.

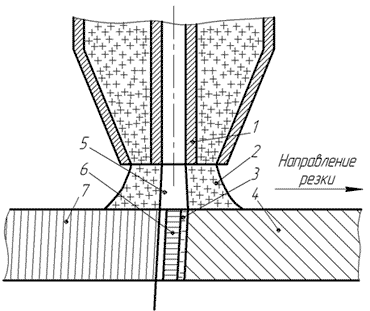

Procesul de tăiere cu oxigen este prezentat schematic în fig. 2.20.

Pentru implementarea cu succes a tăierii cu oxigen, este necesar ca temperatura de aprindere a metalului în oxigen să fie sub punctul său de topire. Această condiție este îndeplinită de multe tipuri de oțel. Deci, de exemplu, temperatura de aprindere a oțelului moale este de 1150 °C, iar punctul de topire este de 1540 °C. A doua condiție importantă pentru tăierea cu oxigen este ca temperatura de topire a metalului să fie mai mare decât temperatura de topire a oxizilor formați în timpul procesului de tăiere, altfel oxizii refractari împiedică metalul să intre în contact cu oxigenul. Această condiție nu este îndeplinită la tăierea aluminiului, magneziului și aliajelor acestora, precum și la oțelurile cu conținut ridicat de crom și nichel ( otel inoxidabil), Deci, de exemplu, punctul de topire al aluminiului este de numai 660 ° C, iar oxizii săi () - 2050 ° C.

Toate materialele cu tăibilitate limitată sau netăiabile trebuie tăiate prin tăiere pulbere-oxigen (flux-oxigen), care constă în faptul că, împreună cu un jet de oxigen, sunt introduse în zona de tăiere pulberi care interacționează chimic cu oxizii din metalele corespunzătoare sau afectează mecanic pelicula de oxid.

Orez. 2.20. Schema procesului de tăiere cu oxigen:

1 - metal permis; 2 - jet de oxigen: 3 - încălzirea flăcării; 4 - piesa bucala din amestec combustibil; 5 - muștiuc de oxigen; K - amestec combustibil pentru flacara de preincalzire; 7 - suprafața tăiată cu oxizi; 8 – zgura efectuată de jetul de oxigen; 9 - izoterma metalului încălzit; V - vector de tăiere.

Cu toate acestea, este mai eficient să folosiți plasmă cu arc de temperatură înaltă pentru tăierea unor astfel de metale, a căror temperatură a flăcării poate ajunge la 15-25 mii °C, sau tăierea cu laser cu gaz.

Datorită volumului mare de tăiere prin separare a metalelor, mecanizarea și automatizarea procesului de tăiere este de mare importanță. Recent, industria a folosit mașini de coordonate de înaltă performanță pentru tăierea cu oxigen de tip cantilever sau portal, controlate prin programe speciale folosind un computer. Acestea permit tăierea pieselor de orice configurație cu precizie și productivitate ridicate.

Sfârșitul lucrării -

Acest subiect aparține:

Istoria și dezvoltarea producției de sudare

Istorie și dezvoltare producție de sudare... note de curs Conținut...

Dacă aveți nevoie de material suplimentar pe această temă, sau nu ați găsit ceea ce căutați, vă recomandăm să utilizați căutarea în baza noastră de date de lucrări:

Ce vom face cu materialul primit:

Dacă acest material s-a dovedit a fi util pentru dvs., îl puteți salva pe pagina dvs. de pe rețelele sociale:

În sudarea cu gaz, îmbinarea este încălzită până la topire printr-o flacără de gaz la temperatură ridicată obținută prin arderea gazului combustibil într-o atmosferă de oxigen pur comercial. Spațiul dintre marginile care trebuie sudate este umplut cu metal de adaos.

Acetilena poate fi folosită ca gaze combustibile, gaz natural, hidrogen, kerosen, benzină, gaze petroliere (propan-butan), etc.

Sudarea cu gaz cu o flacără de oxiacetilenă a primit cea mai mare aplicație, deoarece C2H2 are o putere calorică ridicată și o temperatură a flăcării (3200 0C).

Acetilena este produsă în generatoarele de gaz prin interacțiunea apei cu carbura de calciu:

CaC2+H2O Ca(OH)2+C2H2+Q.

Cu descompunerea a 1 kg de CaC2 se obtin 250 ... 300 dm3 de C2H2.

Acetilena este explozivă la presiune în exces de peste 0,175 MPa. Se transportă prin furtunuri sau în cilindri, unde se dizolvă în acetonă (în 1 dm3 - 24 dm3 C2H2). Presiunea în cilindru este de 0,6 ... 2,2 MPa.

Generatoarele de acetilenă se disting prin modul în care carbura de calciu interacționează cu apa (KV - carbură la apă, VK - apă la carbură, K - contact). Cea mai mare ieșire de C2H2 este dată de generatorul KV, cea mai mică - de K.

Pentru a preveni pătrunderea flăcării de oxiacetilenă în generator în timpul unui impact invers (când debitul de ieșire este mai mic decât viteza de ardere), sunt instalate etanșări de siguranță.

Oxigenul este livrat la locul sudării în cilindri de oțel la o presiune de 15 MPa. Un cilindru cu o capacitate de 40 dm3 (litri) conține 6 m3 de oxigen. Pentru a reduce presiunea gazului la ieșirea cilindrului și a menține o valoare constantă a presiunii de lucru, se folosește un reductor de gaz.

Reductorul de oxigen reduce presiunea de la 15 la 0,1 MPa, acetilena de la 1,6 la 0,02 MPa.

Pătrele de sudare cu gaz sunt folosite pentru a forma o flacără de sudare cu gaz. Găsește cea mai bună aplicație arzător cu injecție functioneaza la presiune medie si joasa. Injectorul este un manșon cu orificiu conic, la ieșirea căruia gazele sunt amestecate în cameră. Arzatoarele au varfuri interschimbabile cu diferite diametre ale injectorului si orificiilor de gura pentru a controla puterea flacarii.

În funcție de raportul dintre acetilenă și oxigen, există:

Flacără normală (О2/С2Н2 = 1…1,2);

Flacără oxidantă (О2/С2Н2 = 1,4…1,5)

Flacără de carburare (O2/C2H2< 1).

Natura flăcării poate fi controlată de alimentarea cu gaz. În marea majoritate a cazurilor, se folosește o flacără normală.

O flacără de cementare este utilizată în cazul compensării arderii carbonului (fontă, metale neferoase).

Sârma de umplutură pentru sudarea cu gaz este selectată în funcție de compoziția metalului de sudat. Pentru sudarea metalelor neferoase și a unor aliaje speciale se folosesc fluxuri: acide (borax cu acid boric) - pentru sudarea cuprului și aliajelor acestuia; fără oxigen - pentru sudare aliaje de aluminiu.

În timpul sudării cu gaz, piesele de prelucrat se încălzesc mai lin decât cu sudare cu arc, prin urmare, este utilizat pentru sudarea metalelor de grosime mică (0,2..3 mm), a metalelor neferoase cu punct de topire scăzut și a aliajelor care necesită încălzire și răcire treptată (oțeluri pentru scule, fontă, alamă), pentru lipire și suprafață, defecte de sudare în fontă și bronz.

Tăierea metalelor - oxi-combustibil, oxigen-flux, aer-arc, plasmă-arc.

Tăierea oxicombustibil constă în arderea metalului într-un jet de oxigen și îndepărtarea oxizilor lichizi formați de acest jet. Arderea fierului în oxigen este însoțită de eliberarea unei cantități semnificative de căldură.

Pentru a începe arderea, metalul este încălzit la temperatura de aprindere (pentru oțel 1000 ... 1200 0 C) cu o flacără de oxiacetilenă, apoi este furnizat un jet de oxigen de tăiere, iar metalul încălzit începe să ardă.

Căldura degajată în acest caz, împreună cu flacăra de oxiacetilenă, încălzește metalul 3 pe toată grosimea lui. Oxizii 5 formați în zona tăiată 4 sunt suflați printr-un jet de oxigen de tăiere. Pentru a asigura un proces normal de tăiere, metalul trebuie să îndeplinească următoarele cerințe de bază:

1) punctul de topire al metalului trebuie să fie mai mare decât temperatura sa de ardere în oxigen;

2) punctul de topire al oxizilor metalici trebuie să fie mai mic decât punctul său de topire;

3) conductivitatea termică a metalului nu trebuie să fie prea mare.

Aceste cerințe sunt îndeplinite în principal de emisii cu emisii scăzute de carbon și oțeluri slab aliate. Pentru tăierea oțelurilor cu conținut ridicat de carbon și înalt aliate, fontă, aluminiu, cupru, nichel etc. se folosește tăierea cu oxicombustibil.

Taierea conventionala cu oxigen taie metalul cu o grosime de 5 ... 300 mm, mai mult de 300 mm se taie cu taieturi speciale. Este utilizat pe scară largă în producția de turnătorie pentru separarea sistemelor de închidere, golfuri, bavuri, tăierea lingourilor mari, în metalurgie pentru arderea găurilor într-un cuptor cu vatră deschisă, găuri într-un pahar de oale de turnare (lancă de oxigen).

La tăierea cu flux de oxigen, pulbere de flux pe bază de fier (diametru granule 0,13...0,22 mm) este introdusă în zona de tăiere împreună cu oxigenul de tăiere. Flux îndeplinește următoarele funcții:

1) creste temperatura datorita arderii in jetul de oxigen;

2) îndepărtează mecanic oxizii refractari;

3) scade punctul de topire al oxizilor.

Tăierea cu arc de aer se realizează printr-un arc cu un electrod de grafit neconsumabil, metalul este suflat de un curent de aer comprimat.

Tăierea cu arc cu plasmă se realizează printr-un arc de plasmă sau cu jet de plasmă folosind o lanternă cu plasmă.

Generator de gaz sau butelie de gaz cu acetilenă

Balon cu oxigen

Arzător de gaz

Furtunuri și reductor sau manometru

41. Arzatoare de sudare cu gaz si structura flacarii de gaz

Arzătoarele de sudare cu gaz sunt utilizate pentru a amesteca oxigenul și acetilena în proporția necesară, pentru a furniza un amestec combustibil la locul de sudare și pentru a crea o flacără concentrată cu puterea necesară. Conform principiului de funcționare, arzătoarele sunt împărțite în injector și non-injector (Fig. 2). La arzatoarele cu injectie, alimentarea cu gaz combustibil (acetilena) are loc datorita aspirarii oxigenului de catre un jet, care, curgand cu viteza mare din duza injectorului, creeaza un vid in canalele prin care patrunde acetilena. În acest caz, presiunea oxigenului ar trebui să fie egală cu 0,2 - 0,4 MPa, iar presiunea acetilenei la intrarea arzătorului poate fi 0,001 - 0,002 MPa.

Orez. Fig. 2. Scheme arzatoare cu acetilena: a - injectie; b - non-injector; 1 - butoi arzător; 2 - nuca; 3 - vârf; 4 - piesa bucala; 5 - camera de amestecare; 6 - injector; 7 - supapă; 8 - fiting de conectare

Arzătoarele de acest tip au vârfuri interschimbabile cu diferite diametre ale injectorului și muștiucului, ceea ce face posibilă reglarea puterii flăcării de acetilenă-oxigen pe o gamă largă, menținând o rată suficient de mare de evacuare a gazelor din arzător. Cele mai comune arzătoare cu injector „Zvezda” și GS - 3 au șapte numere de vârfuri înlocuibileFlacăra este formată din trei zone: miezul de flacără 1, zona de reducere 2 și flacăra 3

Orez. 3. Structura flăcării de sudare acetilenă-oxigen:

1 - miez; 2 - zona de recuperare; 3 - torță cu flacără

Miezul este de culoare albă orbitoare, are forma unui con cu capătul rotunjit. În miez are loc o încălzire treptată până la temperatura de aprindere a amestecului de gaz provenit din muștiuc. Zona de recuperare are o culoare mult mai închisă decât miezul, iar cea mai mare temperatură este la o distanță de 3–5 mm de marginea miezului. Acetilena arde în torță în detrimentul oxigenului atmosferic. O flacără normală este utilizată pentru sudarea oțelurilor cu conținut scăzut de carbon, slab aliat și înalt aliat, precum și a cuprului, aliajelor de magneziu, aluminiului, zincului, plumbului etc.

Cu o creștere a conținutului de oxigen (O 2 / DE LA 2 H 2 > 1,2), flacăra capătă o nuanță albăstruie și are o formă de miez ascuțit. O astfel de flacără se numește flacără oxidantă și poate fi folosită numai la sudarea alamei. În acest caz, excesul de oxigen formează oxizi refractari cu zinc conținut în alamă, a căror peliculă previne evaporarea ulterioară a zincului.

Cu o creștere a conținutului de acetilenă (O 2 / DE LA 2 H 2 < 1) flacăra devine fumurie, se prelungește și are o tentă roșiatică. O astfel de flacără se numește cementare și este utilizată pentru sudarea oțelurilor cu conținut ridicat de carbon, fontă, metale neferoase și suprafața aliajelor dure, deoarece în acest caz arderea carbonului este compensată și oxizii de metale neferoase sunt reduse.

42. Tăierea termică a metalului

Tăierea termică a metalului include tăierea cu gaz, tăierea cu laser a metalului, o metodă atât de exotică precum tăierea metalului cu o rază de soare și, desigur,tăierea cu plasmă a metalului. Toate metodele de tăiere sunt unite de un singur principiu al separării metalelor, care este topirea locală, arderea și suflarea metalului tăiat și a produselor sale de ardere printr-un curent de gaz sub influența temperaturilor ridicate.Toate metodele au propriile avantaje și dezavantaje. O scurtă trecere în revistă a avantajelor și dezavantajelor diferitelor metode de tăiere termică a metalului.Tăierea metalului cu gaz Avantajele tăierii metalelor cu gaz: - este cunoscut de mult timp și utilizat pe scară largă - ușurință în utilizare - cost scăzut al echipamentelor de tăiere a gazelor - cost scăzut al consumabilelor și gazelor - performanță ridicată - design simplu - capacitatea de a tăia grosimi mari de metal, de până la 2 m - există staționari și instalații mobileDezavantajele tăierii metalelor cu gaz : - pericol mare de incendiu la tăierea cu gaz - viteză mică de tăiere - grosime mare a grinzii de tăiere - deformare termică puternică a metalului tăiat - precizie scăzută - doar tăierea prin separare - restricții pe lista metalelor tăiateTăierea cu laser a metalelor Avantajele tăierii cu laser a metalelor: - o nouă metodă modernă de tăiere prin separare - viteze mari de tăiere a metalului - calitate înaltă a produselor obținute, până la clasa de precizie I - repetabilitate bună a produselor metalice - grosime mică a grinzii de tăiere - muchie verticală a metalului tăiat - practic fara deformare termica la taierea metalului - posibilitate de taiere lemn, plastic, carton, piele etc.Dezavantajele tăierii cu laser a metalelor: - echipamente complexe - dimensiuni mari ale echipamentelor - complexitatea pregătirii preliminare pentru tăiere - cost ridicat al echipamentelor - cost ridicat al consumabilelor - restricții privind lista metalelor care trebuie tăiate - limitarea grosimii materialului de tăiat, până la 20 mm - nu exista instalatii mobile de taiere cu laserTăierea cu plasmă a metalelor Avantaje metal de tăiere cu plasmă: - o nouă metodă modernă de tăiere prin separare - viteze mari de tăiere a metalelor - calitate înaltă a produselor obținute, până la clasa a II-a de precizie - repetabilitate bună a produselor metalice - grosime mică a fasciculului de tăiere - tăiere a oricărui material conductor - grosimea metalul care se taie pana la 160 mm - costuri de operare reduse - exista unitati de taiere cu plasma stationare si mobile - incalzire termica usoara a zonei de taiereDezavantajele tăierii metalelor cu plasmă: - prezența unui mic con al marginii tăiate a metalului de tăiat - echipament complex - cost ridicat al echipamentului - cost ridicat al consumabilelor

taiere oxi-combustibil (Figura 1) este o metodă de separare a unui metal bazată pe utilizarea căldurii unei flăcări de gaz și a unei reacții de oxidare exotermă a metalului pentru a-l încălzi la temperatura de aprindere și pentru a elimina oxizii - energia cinetică a unui jet de oxigen de tăiere.

Flacăra de preîncălzire încălzește straturile de suprafață ale metalului, care sunt apoi în contact cu un jet de oxigen pur și se oxidează. Căldura degajată în același timp, împreună cu căldura flăcării de preîncălzire, încălzește constant metalul din fața tăietorului datorită conductivității termice la temperatura acestuia de aprindere în oxigen, asigurând continuitatea procesului. Sub acțiunea energiei cinetice a jetului de oxigen, stratul de oxizi, precum și metalul parțial lichid, sunt îndepărtate din tăietură.

Sursa de căldură în timpul tăierii este flacăra de preîncălzire a frezei și reacția exotermă de oxidare a impurităților de fier și oțel. În funcție de grosimea oțelului, ponderea participării acestora la bilanţul termic se modifică: cu cât grosimea metalului care se tăie este mai mică, cu atât rolul flăcării de preîncălzire este mai mare (cu o grosime de 5 mm până la 80% din cantitatea totală de căldură eliberată în timpul tăierii și cu o grosime mai mare de 50 mm - doar până la 10 %).

Există câteva condiții de tăiere care afectează capacitatea de tăiere a metalului:

Prima condiție - căldura ar trebui să fie suficientă pentru a asigura o temperatură de reacție de ordinul 1000 - 1150 0 CU.

A doua condiție - punctul de topire al metalului trebuie să fie mai mare decât temperatura oxidării sale intense în oxigen.

A treia condiție - punctul de topire al metalului trebuie sa fie mai mare decat punctul de topire al oxizilor formati in timpul procesului de taiere.

A patra condiție - zgura rezultată trebuie să fie fluidă.

1-Muștiuc; 2-Flacara de incalzire; 3 - Metal lichid; 4-Tăiat metal; 5 - Jet de tăiere de oxigen; 6 - Strat de oxizi; 7 - Liniile de întârziere.

Figura 1. Schema procesului de tăiere prin separare oxi-combustibil

Toate condițiile de mai sus sunt îndeplinite de oțel, titan și mangan, astfel încât acestea pot fi prelucrate prin tăiere oxi-combustibil. Aliajele de titan sunt deosebit de bine tăiate datorită afinității lor mari pentru oxigen și efectului termic ridicat al formării oxidului. Alte metale și aliaje, cum ar fi oțelurile înalt aliate, aluminiul, cuprul, nu îndeplinesc a doua condiție, în care procesul de tăiere oxi-combustibil este posibil.

Există varietăți de tăiere oxi-combustibil de separare. Acestea includ tăierea cu oxicombustibil de mare viteză, tăierea cu oxicombustibil de înaltă calitate, tăierea fără bavuri cu oxicombustibil și tăierea cu oxigen la presiune înaltă. Aceste metode permit creșterea vitezei de tăiere de 1,5 - 3 ori.

Sudarea tradițională cu gaz va fi folosită de meșteri în atelierele proprii pentru o lungă perioadă de timp din cauza costului redus (comparativ cu dispozitivele cu plasmă), cel puțin pentru încălzirea sau tăierea metalului. Sudarea cu gaz se referă la sudarea prin fuziune. Procesul de sudare cu gaz constă în încălzirea marginilor pieselor de la joncțiune la o stare topită cu o flacără la temperatură înaltă a unui pistol de sudură. Pentru încălzirea și topirea metalului se folosește o flacără la temperatură ridicată, obținută prin arderea unui gaz combustibil amestecat cu oxigen pur comercial. Spațiul dintre margini este umplut cu metal topit al sârmei de umplere.

Sudarea cu gaz are următoarele beneficii: metoda de sudare este relativ simplă, nu necesită echipamente complexe și costisitoare și, cel mai important, o sursă de energie electrică, care este importantă pentru lucrările pe drum (în afara atelierului). Schimbând puterea termică a flăcării și poziția acesteia față de locul sudării, sudorul poate regla viteza de încălzire și răcire a metalului sudat într-o gamă largă.

La dezavantaje sudarea cu gaz include o viteză de încălzire mai mică a metalului și o zonă mare de expunere la căldură la metal decât în cazul sudării cu arc electric. În sudarea cu gaz, concentrația de căldură este mai mică, iar deformarea pieselor care trebuie sudate este mai mare decât în sudarea electrică. Dar, cu puterea potrivită a flăcării, reglarea abil a compoziției sale, marca adecvată de sârmă de umplere și calificările bune de sudor, sudarea cu gaz oferă îmbinări sudate de înaltă calitate.

Cu sudarea cu gaz, puteți suda aproape toate metalele aplicat în tehnologie. Metalele precum: fonta, cuprul, alama, plumbul sunt mai ușor de sudat cu gaz decât arcul electric. Dacă luăm în considerare și simplitatea echipamentului, atunci devine clar că sudarea cu gaz este utilizată pe scară largă la construcțiile de mașini și alte instalații, în agricultură, în timpul reparațiilor, construcțiilor și munca de instalare, sau chiar pur și simplu, într-un garaj privat. Sudarea cu gaz se mai folosește: la fabricarea și repararea produselor din tablă subțire de oțel - sudura rezervoare de motociclete și autoturisme, rezervoare mici, sudarea fisurilor, sudarea peticelor etc., sudura reparații a produselor din fontă, bronz, silumin; instalarea sudării conductelor în timpul lucrărilor de instalații sanitare; sudarea produselor din aluminiu și aliajele acestuia, cupru, alamă și plumb; sudarea îmbinărilor din țevi cu pereți subțiri; suprafața din alamă pe piese din oțel și fontă; sudarea fontei maleabile și ductile cu tije de umplutură din alamă și bronz, în sudarea la temperatură joasă a fontei. Sudarea cu gaz este o alternativă bună pentru cineva care nu își poate permite să cumpere sudare cu arc cu argon TIG AC / DC costisitoare, citiți mai multe despre aceasta.

Sudarea cu gaz necesita: gaze - oxigen si gaz combustibil (acetilena); sarma de umplutura pentru sudare si suprafata; butelie de oxigen pentru depozitarea oxigenului; butelii de acetilenă sau propan; reductoare de oxigen și acetilenă pentru reducerea presiunii oxigenului și acetilenei furnizate de la cilindri la arzător sau tăietor; pistolet de sudură sau tăietor pentru încălzirea și tăierea metalului; Furtunuri de cauciuc pentru furnizarea de oxigen și acetilenă arzătorului; accesorii pentru sudare și tăiere - ochelari cu filtre închise (ochelari) pentru a proteja ochii de lumina puternică a flăcării de sudură, perii de oțel pentru curățarea metalului de coroziune, fluxuri sau pulberi de sudură, dacă sunt necesare pentru sudarea acestui metal.

Oxigen. Oxigenul la presiunea atmosferică și la temperatura obișnuită este un gaz incolor și inodor, oarecum mai greu decât aerul. La presiunea atmosferică și la o temperatură normală de 20 ° C, masa de 1 m³ de oxigen este de 1,33 kg. Arderea gazelor combustibile și a vaporilor de lichide combustibile în oxigen pur are loc foarte viguros și într-un ritm ridicat, iar în zona de ardere se dezvoltă o temperatură ridicată. Atunci când gazul de oxigen comprimat intră în contact cu uleiurile sau grăsimile, acestea se pot aprinde spontan și acest lucru poate provoca o explozie. De aceea, la manipularea buteliilor de oxigen si a echipamentelor (reductoare, arzatoare, freze, furtunuri), trebuie avut grija ca nici macar mici urme de uleiuri sau grasimi nu ajung pe ele. Pentru sudare și tăiere se produc trei grade de oxigen tehnic: cel mai înalt grad, cu o puritate de cel puțin 99,5%; clasa I, cu o puritate de cel puțin 99,2% și clasa a II-a, cu o puritate de cel puțin 98,5% în volum. Restul de 0,5-1,5% sunt azot și argon.

Butelii de oxigen iar alte gaze comprimate sunt vase cilindrice de oțel. În gâtul cilindrului se face un orificiu cu filet conic, în care se înșurubează o supapă de închidere. Cilindrii sunt vopsiți în culori condiționate, în funcție de tipul de gaz. Butelii de oxigen - în albastru, acetilenă - în alb, pentru argon pur - în gri cu bandă transversală verde, pt. argon tehnic- în negru cu bandă transversală albastră, pentru aer și dioxid de carbon - în negru, pentru hidrogen - în verde închis, pentru alte gaze combustibile (metan, propan) - în roșu. Partea sferică superioară a cilindrului nu este vopsită și datele pașaportului cilindrului sunt ștampilate pe ea: marca producătorului, tipul, numărul de serie, greutatea în kilograme, capacitatea în litri, presiunea de lucru și de testare în atmosfere, data fabricării și următoarea perioada de testare, marca departamentului de control al calității al producătorului. De asemenea, ștampilele sunt eliminate aici în timpul inspecțiilor și testelor ulterioare ale cilindrului, care sunt efectuate la fiecare cinci ani.

Pentru a calcula cantitatea de oxigen din butelie, trebuie să înmulțiți capacitatea de apă a cilindrului în dm³ cu presiunea gazului în kg / cm². De exemplu, capacitatea unui cilindru standard este de 40 dm³, iar presiunea oxigenului este de 150 kg/cm². Cantitatea de oxigen din cilindru: 40 × 150 = 6000 dm³ sau, respectiv, 6 metri cubi la presiunea atmosferică.

Este posibil să se consume oxigen dintr-un cilindru până la o presiune reziduală de 0,5 - 1 kg/cm². Nu se recomandă eliberarea completă a oxigenului din cilindru, deoarece întreprinderea în care sunt umplute buteliile trebuie să se asigure că oxigenul a fost în cilindru.

Cilindri de acetilenă, pentru a asigura depozitarea în siguranță a acetilenei sub presiune ridicata, umplut cu o masă specială foarte poroasă, care este preparată din cărbune activ, piatră ponce, pământ de diatomee și alte substanțe poroase. Masa din balon este impregnată cu acetonă, în care acetilena se dizolvă bine. Se injectează acetonă aproximativ 225 - 300 g per 1 dm³ de capacitate cilindrului. Fiind în porii masei, acetilena dizolvată în acetonă devine rezistentă la explozie și poate fi depozitată într-un cilindru sub presiune de până la 25 - 30 kg/cm². Conform GOST 5457 - 60, presiunea normală pentru acetilena dizolvată în acetonă este setată la 19 kg / cm² la 20 ° C. Când supapa este deschisă, acetilena este eliberată din acetonă și iese ca gaz prin reductor în furtunul arzătorului. Acetona rămâne în porii masei și din nou dizolvă noi porțiuni de acetilenă în timpul umplerilor ulterioare ale balonului cu gaz. În tratarea cu flacără a metalelor, acetilena pompată în cilindri plini cu o masă poroasă, iar acetona este denumită în mod obișnuit acetilenă dizolvată.

Utilizarea acetilenei dizolvate în cilindri pentru sudarea și tăierea cu gaz are o serie de avantaje semnificative în comparație cu acetilena, care se obține în generatoarele mobile de acetilenă (din carbură). Aceasta este o mai mare siguranță a muncii, o puritate mai mare a acetilenei fără umiditate, ceea ce îi permite să fie utilizat atunci când se lucrează la temperaturi sub zero (iarna), precum și o presiune mai mare a acetilenei în fața arzătorului sau tăietorului , care permite utilizarea echipamentelor de presiune egală, în locul injecției și asigură stabilitatea flăcării de sudură și preîncălzire, crește productivitatea muncii; o unitate de sudare mai compactă (acum există cilindri mici de 5 litri); ușurința de întreținere a unității de sudură, care permite unei singure persoane să o controleze, fără un asistent care a servit anterior generatorul de acetilenă.

Pentru a determina cantitatea de acetilenă dintr-un cilindru, acesta din urmă este cântărit înainte și după umplerea cu gaz. diferența de greutăți dă cantitatea de acetilenă din cilindru în kilograme. Greutatea unui cilindru gol de acetilenă, numită greutatea tară, este suma greutăților: învelișul cilindrului cu supapa, masa poroasă și acetona. Tara este imprimată pe partea sferică a recipientului. Cilindrii de acetilenă fără sudură au aceleași dimensiuni ca și buteliile de oxigen.

la preluarea acetilenei dintr-un cilindru, 30-40 g de acetonă la 1 m³ de acetilenă sunt îndepărtate cu gazul. Aceasta reduce capacitatea de acetilenă a cilindrului în timpul umplerilor ulterioare. Pentru a reduce pierderea de acetonă, mai mult de 1700 dm³/h de acetilenă nu trebuie luate din cilindru, iar cilindrul de acetilenă trebuie instalat vertical în timpul funcționării. La un consum mare de acetilenă, mai mulți cilindri sunt conectați la o baterie. Din același motiv, este imposibil să se ia acetilena dintr-un cilindru la o presiune reziduală mai mică de 0,5 kgf / cm² la temperaturi sub 0 °, mai puțin de 1 kgf / cm² la temperaturi de la 0 la 15 ° C, mai puțin de 2 kgf / cm² la temperaturi de la 15 la 25 ° C și mai puțin de 3 kgf / cm² la o temperatură de la 25 la 35 ° C.

Buteliile goale de acetilenă după ce gazul a fost consumat din ele trebuie depozitate cu supape bine închise. Acest lucru este necesar pentru ca, atunci când temperatura ambientală crește, acetilena să nu poată fi eliberată în cameră din cilindru, iar când temperatura scade, aerul ambiant să nu poată fi aspirat în cilindru. Motivul pentru aceasta este modificarea solubilității acetilenei rămase în cilindru: pe măsură ce temperatura crește, solubilitatea scade și acetilena este eliberată din soluție, iar pe măsură ce temperatura scade, solubilitatea crește și se creează un vid în cilindru. .

Supape de cilindru. Supapele buteliilor de oxigen sunt realizate din alamă. Oțelul pentru părțile supapelor care intră în contact cu oxigenul nu trebuie utilizat, deoarece se corodează puternic în oxigenul umed comprimat. Într-o supapă de oxigen, din cauza pătrunderii accidentale a uleiului sau a aprinderii prin frecare a garniturii de fibre a cutiei de presa, piesele din oțel pot lua foc, deoarece oțelul poate arde într-un jet de oxigen comprimat. Alama nu arde în oxigen, astfel încât utilizarea sa în supapele de oxigen este sigură. părțile exterioare (roți de mână, dopuri etc.) pot fi realizate din oțel, aliaje de aluminiu și materiale plastice.

Supapa de oxigen are etanșare cutie de presa cu garnitură din fibre, de care se sprijină axul cu un umăr, apăsat de un arc, iar când robinetul este deschis, tot prin presiunea gazului. Rotirea roții de mână este transmisă supapei printr-un cuplaj care este pus pe tijele pătrate ale arborelui și supapei. pentru a reduce frecarea, tamponul de fibre este impregnat cu parafina pura timp de 40 de minute. la 70°C, urmată de îndepărtarea excesului de parafină.

Supape de acetilenă din oțel, a cărui utilizare în acest caz este sigură. Dimpotrivă, este interzisă utilizarea cuprului și aliajelor care conțin mai mult de 70% cupru în supapele de acetilenă, deoarece acetilena poate forma un compus exploziv cu cupru - cupru acetilenă. Reductorul este atașat la supapa de acetilenă cu o clemă echipată cu un șurub de presiune. Axul este rotit cu o cheie tubulară, care este pusă pe capătul pătrat al axului. Partea inferioară a arborelui are o inserție de ebonită și servește drept supapă. Un set de inele din piele este folosit pentru a sigila cutia de presa. Un filtru de pâslă este introdus în tija supapei.

reductor de propan

reductor pentru oxigen

Diferite modele de supape, precum și diferite culori ale cilindrilor, împiedică posibilitatea umplerii eronate a unui cilindru de oxigen cu acetilenă și invers; acesta este un mare pericol, deoarece poate duce la o explozie a cilindrului atunci când acesta este umplut cu un alt gaz decât cel pentru care este destinat acest cilindru.

Reductoare pentru gaze comprimate. Reductoarele servesc la reducerea presiunii gazului provenit din butelie și mențin constantă această presiune, indiferent de scăderea treptată a presiunii în cilindru. Anterior, sub GOST sovietic (6268-68), au fost produse 18 tipuri de cutii de viteze, concepute pentru diferite presiuni și performanțe. Principiul de funcționare și părțile principale ale tuturor cutiilor de viteze sunt aproximativ aceleași. Reductoarele de oxigen și acetilenă sunt identice ca design și diferă doar în legătură cu cilindru. Reductorul de oxigen este conectat la cilindru cu o piuliță de îmbinare, iar reductorul de acetilenă cu o clemă specială cu șurub. Reductorul de oxigen este vopsit în albastru, acetilena în alb, propanul în roșu. Mai jos este un tabel cu specificatii tehnice reductoare.

După conectarea reductorului la supapa cilindrului, slăbiți complet șurubul de reglare al reductorului și apoi deschideți supapa cilindrului, urmând citirile manometrului de înaltă presiune. Presiunea de funcționare poate fi apoi setată rotind șurubul de reglare al reductorului în sensul acelor de ceasornic și urmărind al doilea manometru de joasă presiune. Când presiunea atinge valoarea dorită (de obicei 2 - 4 kg pentru oxigen), puteți începe să reglați arzătorul. În timpul pauzelor de funcționare, rotiți șurubul reductor în sens invers acelor de ceasornic și eliberați gaz din arzător până când presiunea gazului este zero pe manometrul de joasă presiune. După aceea, închideți supapa cilindrului.

pistoletă de sudare cu tăietură

Lanterna sovietică de sudură

Manometrele reductorului trebuie să fie în stare bună și să arate corect presiunea gazului. O cutie de viteze defectă trebuie predată unui atelier de reparații. Nu reparați reductorul montat pe cilindru, deoarece aceasta poate duce la un accident.

torțe de sudură. Pista de sudură servește ca instrument principal pentru sudarea manuală cu gaz. În interiorul arzătorului, oxigenul și acetilena (sau propanul, metanul) sunt amestecate în cantitățile potrivite. Formarea unui amestec combustibil, plecând sub o anumită presiune din canalul muștiucului arzătorului și arde la o viteză dată, iar în timpul arderii dă o flacără de sudare stabilă. Flacăra care iese din canalul piesei bucale a arzătorului topește metalul de bază și de umplutură la locul de sudare. Arzătorul servește și la reglarea puterii termice a flăcării prin modificarea debitului de gaz combustibil și oxigen.

Din metoda de alimentare cu gaz combustibil, se folosesc două tipuri de modele de arzătoare: injector și non-injector. Injecţie arzatoarele functioneaza pe acetilena de joasa si medie presiune. Alimentarea cu gaz către partea de amestec a arzătorului de injecție se realizează prin aspirarea acestuia cu un jet de oxigen care curge cu viteză mare din deschiderea duzei, numit injector. Procesul de aspirare a gazului cu o presiune mai mică printr-un jet de gaz cu o presiune mai mare se numește injecție. Pentru o diagramă a unității de amestecare a arzătorului cu injecție și fără injecție, vezi Figura 38. Pentru funcționarea normală a arzătorului cu injecție, presiunea oxigenului care intră în acesta ar trebui să fie de 3-4 kg/cm², iar acetilena ar trebui să fie doar de la 00,1. până la 0,2 kg/cm².

Datele tehnice ale arzatoarelor sovietice de cea mai buna calitate sunt date in tabel, si va sfatuiesc sa le cautati la vanzare, desi second hand, dar de calitate normala. Odată cu funcționarea pe termen lung a arzătorului cu injecție și încălzirea puternică a muștiului, efectul de injectare al jetului de oxigen se deteriorează și cantitatea de acetilenă care intră în arzător scade. Din această cauză, compoziția amestecului combustibil se modifică și apare un exces de oxigen. Trebuie să întrerupem sudarea și să răcim piesa bucală. Această proprietate a arzătoarelor cu injecție este dezavantajul lor semnificativ, iar pentru funcționarea pe termen lung, vă sfătuiesc să le înlocuiți cu un arzător fără injector. Dar trebuie luat în considerare faptul că pentru aceasta este necesar să instalați un regulator DKR-1-56 după ambele cutii de viteze, care menține automat presiuni egale de acetilenă și oxigen. Dar permiteți-mi să vă reamintesc că acest lucru este necesar doar dacă aveți de gând să lucrați continuu câteva ore, ceea ce se întâmplă foarte rar și doar undeva în producție, sau dacă vă este prea lene să răciți periodic piesa bucală a arzătorului de injecție.

Fără injector arzătoarele diferă în unitatea de amestecare, iar oxigenul și gazul combustibil din astfel de arzătoare intră prin canale la aceeași presiune de 0,5 - 1,0 kg / cm² și se amestecă, apoi formează o flacără de sudură la ieșirea din duza muștiucului. Aceste arzatoare asigura o compozitie constanta a amestecului combustibil chiar si in cele mai dificile conditii de lucru, cu o incalzire puternica a varfului. Prin urmare, arzătoare de mare putere și arzătoare cu flacără multiplă care funcționează la temperatura ridicata muștiuc, ei preferă să o facă fără injectare și să furnizeze dispozitive pentru răcirea cu apă a muștiucului sau vârfuri NAT cu împletitură de azbest închisă într-o carcasă, care le protejează de încălzirea prin căldură dintr-o piesă sudata groasă (de exemplu, fontă).

Pentru sudarea tablei subțiri (de exemplu, pentru sudarea unui rezervor de aluminiu al unei motociclete) de la 0,2 la 4 mm, se folosesc arzătoare ușoare GSM-53 (pistolă de sudură mică) sau „Baby” cu un set de vârfuri nr. 0; unu; 2; 3. Arzatoarele mici au o greutate de 360 - 400 g si sunt proiectate pentru furtunuri cu diametrul de 6 mm

După cum știți, acetilena are cea mai ridicată temperatură de ardere (vezi tabelul gaze combustibile) iar în sudarea și tăierea cu gaze a metalelor se pot folosi și alte gaze combustibile, cum ar fi metanul, propanul sau gazul de oraș, iar tabelul indică ce metal poate fi folosit. să fie sudate sau lipite cu lipituri solide folosind aceste gaze. Dar trebuie luat în considerare faptul că pentru încălzirea și topirea eficientă a metalului în timpul sudării cu gaz, temperatura flăcării trebuie să depășească de două ori temperatura de topire a metalului care este sudat. Prin urmare, este recomandabil să folosiți gaze de înlocuire a acetilenei numai atunci când sudați metale cu un punct de topire mai mic decât oțelul, cum ar fi aluminiul și aliajele acestuia, alamă, plumb, precum și la lipire.

La tăierea metalului, acetilena nu este necesară și puteți folosi acele gaze combustibile care, atunci când sunt arse în amestec cu oxigen, dau o flacără cu o temperatură de cel puțin 1800 ° C. Apropo, pentru a crește temperatura flăcării, puteți căuta un arzător GZU 2-62 cu un vârf NZP cu o cameră de încălzire (vezi Figura 41) în care sunt selectate diametrele canalelor piesei bucale, injectorului și camerei de amestecare. astfel încât vârful acestui număr oferă aceeași flacără de putere termică, ca și în cazul acetilenei. Temperatura flăcării cu un astfel de vârf crește cu 300 - 360 ° C, în comparație cu arzătoarele fără încălzire. Torțele cu astfel de vârfuri pot suda oțel cu o grosime de până la 5 mm, în toate pozițiile cusăturii în spațiu, și pot suda și încălzi fonta, iar toate acestea sunt fezabile fără acetilenă pe propan, metan sau gaz natural obișnuit.

Este recomandabil să folosiți propan sau metan la sudarea oțelului fir de sudura care conțin o cantitate crescută de siliciu și mangan, care sunt utilizate ca dezoxidanți, iar la sudarea fontei și a metalelor neferoase, utilizați fluxuri speciale.

Manipularea arzătorului. O pistoletă asamblată și reglată corespunzător ar trebui să producă o flacără de sudare normală, stabilă. Dacă arderea nu este uniformă sau flacăra se rupe din muștiuc, se stinge sau dă înapoi lovituri și popi, atunci alimentarea cu oxigen și acetilenă trebuie reglată cu supape (cel mai adesea, reduceți alimentarea). Dacă, după reglare, problemele nu sunt eliminate, atunci cauza poate fi defecțiunile arzătorului însuși, și anume: scurgeri în conexiuni, deteriorarea canalului de evacuare al muștiucului sau al injectorului, instalarea incorectă a pieselor arzătorului în timpul montării, înfundarea canale, uzura pieselor. Pentru a verifica funcționarea, scoateți furtunul de acetilenă din fiting și setați presiunea corespunzătoare a oxigenului cu reductor (aproximativ 3 kg), deschideți robinetul de oxigen de pe arzător. Cu un injector care funcționează, ar trebui să apară un vid în fitingul de acetilenă, care este ușor de detectat prin atașarea unui deget pe fiting, care trebuie aspirat. Dacă există aspirație, atunci arzătorul de injecție funcționează.

In lipsa aspiratiei, ar trebui să dezasamblați arzătorul și să deșurubați puțin injectorul, deoarece cantitatea de aspirație depinde de distanța dintre capătul injectorului și intrarea în camera de amestec. Nu trebuie să deșurubați prea mult injectorul, deoarece acest lucru va reduce aspirația. În absența aspirației, ar trebui să verificați, de asemenea, dacă canalele piesei bucale, ale camerei de amestec și ale tubului de acetilenă sunt înfundate, iar dacă sunt înfundate, curățați canalele cu un fir subțire de cupru și apoi suflați-le.

Înainte de a începe lucrul este necesar să se creeze presiunea de lucru necesară asupra reductoarelor de oxigen și gaz combustibil (descrise mai sus) și apoi să se deschidă ușor supapa de oxigen de pe arzător și astfel să se creeze un vid în injector. Când oxigenul începe să iasă din muștiuc, deschideți ușor robinetul de gaz al arzătorului și, după câteva secunde, aprindeți amestecul combustibil la orificiul muștiului. Apoi, flacăra este reglată astfel încât miezul limbului albastru să aibă aproximativ 8-10 mm lungime (supapă de oxigen) și lungimea flăcării este reglată cu ambele supape. Lungimea miezului flăcării este de 8 - 10 mm, aceasta este o valoare aproximativă și depinde de numărul vârfului și puteți citi mai multe despre aceasta în. Dacă, atunci când amestecul este aprins, arzătorul dă un pop, sau când supapa de gaz este complet deschisă, nu apare un exces de acetilenă în flacără, atunci ar trebui să verificați dacă piulița de îmbinare a vârfului este bine strânsă, dacă oxigenul presiunea este suficientă și dacă există obstacole (blocări) în calea curgerii acetilenei în arzător (îndoire în furtun sau apă în furtun).

La încetarea lucrului arzătoarelor, precum și în caz de explozie sau de foc înapoi, trebuie să închideți întotdeauna mai întâi supapa de gaz și abia apoi supapa de oxigen. Dacă această regulă de închidere a supapei nu este respectată, refluxul de flacără poate trece în furtunul de acetilenă. Uneori, un arzător funcțional, după o funcționare foarte lungă, începe să bată din palme și să dea lovituri înapoi, acest lucru se datorează încălzirii puternice a muștiului. În acest caz, stingeți flacăra arzătorului prin închiderea supapelor în ordinea de mai sus și răciți muștiucul într-un vas cu apă.