Cum se sudează țevile profilate. Metode de sudare a conductelor cu profil metalic

Înainte de a descrie tehnologia, este necesar să înțelegeți ce metode de sudare a țevilor există în condițiile moderne.

Tipuri de îmbinări sudate ale țevilor și pieselor de conducte.

Conductele sunt sudate cap la cap și pot fi utilizate pentru alimentarea cu gaz și lichide. Acestea funcționează la diferite temperaturi și presiuni de încălzire. Principal elemente structuraleși tipurile de îmbinări sudate sunt stabilite de GOST 16038-80 pentru cupru-nichel și cupru, GOST 16037-80 pentru conducte de oțel. Astfel de conexiuni sunt desemnate în GOST 5264-80 U1, ele pot fi găsite în stâlpi, grinzi, rezervoare și ferme din oțel. Am găsit o distribuție specială în structuri de construcție de mașini, cazane, rezervoare și conducte.

Îmbinările sudate la unghiuri acute și obtuze trebuie realizate în conformitate cu GOST 11534-75.

Acest standard stabilește principalele elemente structurale, tipurile și dimensiunile îmbinărilor sudate din aliaje reduse și oteluri carbon, care se realizează prin sudare cu electrozi consumabili cu o grosime a metalului sudat de până la 60 mm în total poziții spațiale, când piesele de sudat sunt situate sub un contondent sau unghi ascutit. Respectarea cerințelor acestui standard este obligatorie.

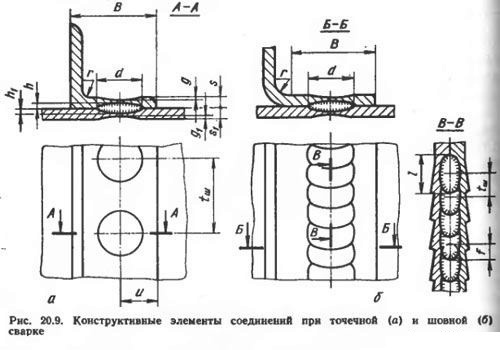

Putem distinge mai multe tipuri de îmbinări sudate: cap la cap, tee, suprapunere și colț. Aspectul sudurii poate varia în funcție de tipul de conexiune. De obicei, sudura de filet are o suprafață concavă sau plană, uneori convexă. Mărimea unei astfel de cusături este stabilită de picior, vizibilă sau calculată. unghiulară și suduri cap la cap sunt unilaterale și bilaterale. Cusăturile de plută se disting prin forma pregătirii marginilor și dimensiuni. Este necesar să se verifice perpendicularitatea planului de tăiere al țevii pe axa sa, cantitatea de tocire și unghiul de deschidere al cusăturii atunci când se pregătesc îmbinările țevii pentru sudare.

Înălțimea eșarfei și lungimea cusăturii atunci când sudați în diferite unghiuri

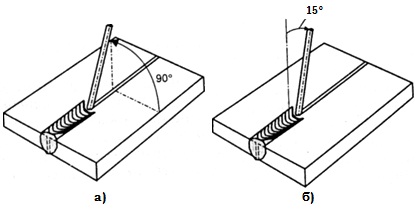

Unghiul de înclinare al electrodului: a - în plan orizontal; b- în plan vertical

La un unghi de α 30, coeficientul este 3,73;

35 -3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 35 - 3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 55 - 1,92; 60 - 1,73; 65 - 1,57; 70 - 1,43; 75 - 1,3; 80 - 1,19; 85 - 1,09; 90 - 1,00; 95 - 0,92; 100 - 0,84; 105 - 0,77; 110 - 0,7; 115 - 0,64; 120 - 0,58; 125 - 0,52; 130 - 0,47; 135 - 0,41; 140 - 0,36; 145 - 0,32; 150 - 0,27; 155 - 0,22; 160 - 0,18; 165 - 0,13; 170 - 0,09; 175 - 0,04;

De exemplu: valoarea coeficientului este de 2,41 la sudarea a două țevi la un unghi de 45 ° cu un diametru exterior D = 520 mm; atunci dimensiunea eșarfei tăiate va fi egală cu 1253 mm = 520 x 2,41

Pentru a calcula lungimea cusăturii, înmulțim diametrul exterior al țevii cu coeficientul corespunzător:

la un unghi α 30 coeficient 8,86;

35 - 7,7; 40 - 6,8; 45 - 6,2; 50 - 5,7; 55 - 5,29; 60 - 4,96; 65 - 4,7; 70 - 4,46; 75 - 4,27; 80 - 4,1; 85 - 3,97; 90 - 3,85; 95 - 3,74; 100 - 3,65; 105 - 3,57; 110 - 3,5; 115 - 3,44; 120 - 3,39; 125 - 3,35; 130 - 3,31; 135 - 3,27; 140 - 3,24; 145 - 3,22; 150 - 3,19; 155 - 3,18; 160 - 3,16; 165 - 3,15; 170 - 3,15; 175 - 3,14;

Diferența de grosimi a peretelui țevilor pentru sudare și deplasarea marginilor acestora nu trebuie să depășească 10% din grosimea peretelui și nu trebuie să fie mai mare de 3 mm. Trebuie asigurat un spațiu uniform la și 2-3 mm între marginile îmbinate ale elementelor îmbinate.

Opțiuni pentru realizarea cusăturilor în diferite poziții

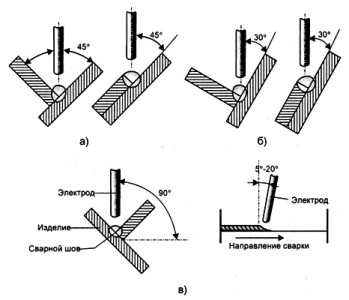

Poziția electrodului în timpul sudării „în barcă”: a - sudarea într-o „barcă” simetrică; b - sudura in asimetric<лодочку>; c - pozitia spatiala a electrodului

Conexiunile de colț se pot face în poziția inferioară. Îmbinările de colț sunt sudate „într-o barcă asimetrică” și „într-o barcă simetrică”. Pentru a evita decupările și lipsa de pătrundere a marginilor, sudarea „în barcă” trebuie efectuată cu un electrod, cu un sprijin admis al vizierei pe margini. Dacă suprapunerea suduri de filet se realizează cu un electrod înclinat, sudarea trebuie efectuată cu un „unghi înapoi”. Sudurile de filet cu picioare mai mari de 10 mm fără margini teșite se realizează într-un singur strat cu întârziere la rădăcina sudurii prin mișcări transversale ale „triunghiului” electrodului.

Sudarea îmbinărilor suprapuse ale sudurilor de filet în poziția inferioară se realizează cu electrozi într-un singur strat cu un diametru de până la 5 mm fără vibrații transversale. Pentru a trece prin conexiune la colț, este necesar să se efectueze prima rolă (colțul rădăcinii) cu un electrod cu diametrul de 3 mm la curent maxim in functie de grosimea metalului 95-120 A.

Înainte de asamblarea țevilor cu capt pe o lungime de 15 - 20 mm, acestea sunt curățate de murdărie, rugină, soltar și ulei. Pungile sunt o parte integrantă a sudurii. La sudarea țevilor, lipirea se efectuează în 4 locuri în jurul unui cerc cu un diametru de până la 300 mm uniform cu o cusătură de 50 mm lungime și fiecare 3-4 mm înălțime. La sudarea țevilor cu un diametru mai mare de 300 mm, chinurile sunt plasate uniform la fiecare 250 - 300 mm în jurul întregii circumferințe a îmbinării.

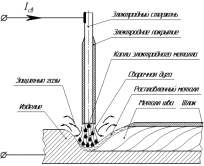

Metodele actuale de sudare pot fi împărțite în 2 grupe. Primul grup ar trebui să includă metode de sudare, atunci când metalele în stare solidă sunt sudate în deformare plastică îmbinată, adesea cu încălzire suplimentară. Al doilea grup a inclus metode de topire la joncțiune.

Principalele tipuri de sudare

Sudarea cu arc - conexiune între metalele topite folosind un arc electric;

- Arc - conexiune între metalele topite folosind un arc electric;

- Electrozgura - topirea metalului are loc datorită căldurii obținute din cauza curentului electric degajat, care trece prin zgura topită;

- Ultrasunete - vibrațiile ultrasonice sunt transmise prin ghidul de undă de la traductor la vârful de lucru. Sub acțiunea vibrațiilor ultrasonice și a forței de compresiune verticală, în piesele de prelucrat apar forțe de frecare, care sunt suficiente pentru a obține o îmbinare sudată;

- Contact - presiune. Piesele care sunt conectate sunt prinse cu electrozi, iar sub acțiunea curentului de sudare în zona de contact are loc o încălzire și comprimare puternică a pieselor de prelucrat, rezultând o îmbinare de sudură;

- Laser - sudare cu un fascicul de lumină, care se obține din emițători speciali de solide și gaze. O astfel de sudare cu laser poate fi efectuată în aer, la distanță de generator. Sudarea cu laser se realizează cu un fascicul laser care încălzește și topește metalul. Energia fasciculului laser este concentrată pe o zonă mică. Fasciculul are o anumită lungime de undă și o anumită frecvență, datorită cărora este focalizat cu precizie de lentile optice, deoarece unghiul de refracție în lentila fasciculului este constant.

Procesul de sudare cu laser - penetrarea adâncă a metalului cu un fascicul laser - este similar cu procesul de sudare cu fascicul de electroni. Radiația laser concentrată acționează pe suprafața metalului și, ca urmare a fierberii și topirii metalului, se formează un canal de vapori-gaz, care este considerat a fi o sursă de încălzire aproximativ liniară. Astfel, sudarea cap la cap cu laser poate fi realizată fără utilizarea suplimentară a materialelor de umplutură, rezultând o viteză mare a procesului.

Cel mai bine este să împărțiți sudarea cu laser în 2 tipuri: spot și cusătură

Conexiune sudata sudarea cu laser corespunde rezistenței metalului de bază, în timp ce există o deformare minimă de sudare a produselor sudate

Punct - cel mai des folosit în microelectronică. Cu ajutorul sudării prin puncte cu laser se poate obține o precizie ridicată în sudarea celor mai mici elemente. Laserele cu stare solidă pulsate sunt utilizate în principal pentru o astfel de sudare.

Sudarea cu laser a cusăturii este utilizată pentru a obține o cusătură strânsă și o conexiune mecanică fiabilă. Pentru sudarea cusăturilor se folosesc lasere care funcționează în modul pulsat sau continuu.

Sudarea cu laser diferă de alte tipuri într-o zonă îngustă afectată de căldură datorită vitezei mari de sudare. Îmbinarea sudată corespunde rezistenței metalului de bază, în timp ce există o deformare minimă de sudare a produselor sudate. Sudarea cu laser se realizează fără camere de vid. Este posibilă sudarea materialelor din cea mai largă gamă - de la oțeluri cu conținut ridicat de carbon și aliat până la aliaje pe bază de titan și cupru, sticlă, ceramică, materiale plastice și diverși compuși, în diferite poziții spațiale, în locuri greu accesibile. De asemenea, este posibil să se facă conexiuni de astfel de tipuri încât să fie pur și simplu imposibil de sudat cu metoda tradițională de sudare. Astfel, sudarea cu laser merită în prezent să fie numită cea mai promițătoare tehnologie în lucrările de sudare.

Două tipuri de lasere sunt utilizate pentru sudarea cu laser: cu stare solidă și cu gaz.

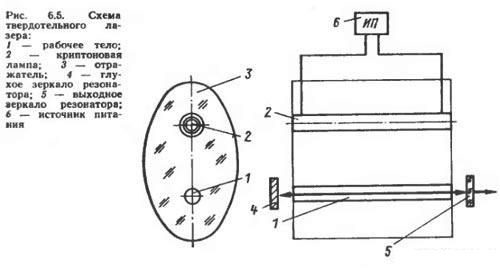

Schema unui laser cu stare solidă

Datorită puterii lor reduse, laserele cu stare solidă pot suda doar piese mici de grosime mică, cel mai adesea acestea sunt obiecte microelectronice. Pentru televizoarele moderne, o cusătură etanșă a catozilor cinescop este sudată prin sudare cu laser. Laserele cu gaz sunt mai puternice; de obicei folosesc CO2 + N2 + He (un amestec de gaze) ca corp activ. Gazul este pompat de o pompă din butelii printr-un tub de refulare a gazului. Descărcarea de energie electrică între electrozi este utilizată pentru a energiza gazul. Oglinzile sunt amplasate la capetele tubului de descărcare în gaz. Electrozii sunt conectați la curent. Sistemul de apă răcește laserul.

Cele mai puternice sunt laserele gaz-dinamice. În lucrare se folosesc gaze încălzite la o temperatură de 1000-3000 K. Gazul, cu viteză supersonică, curge prin duza Laval, după care are loc o expansiune adiabatică și o răcire în zona rezonatorului. După aceea, moleculele de dioxid de carbon excitate se deplasează la un nivel de energie mai scăzut și emit radiații coerente.

Avantajele sudării cu laser

Considerațiile economice împiedică utilizarea sudurii cu laser, laserele tehnologice sunt încă scumpe, astfel încât domeniul de aplicare al sudării cu laser este atent selectat. Sudarea cu laser este rentabilă dacă este necesară creșterea semnificativă a productivității, deoarece viteza acesteia poate fi de câteva ori mai mare decât metodele tradiționale.

Sudarea cu laser are avantaje care nu se găsesc în alte metode de sudare.. Laserul poate fi amplasat la mare distanță de locul de sudare, ceea ce în multe cazuri are un efect economic. De exemplu, pentru repararea conductelor care sunt așezate de-a lungul fundului unui rezervor, există o instalație de sudare cu laser. Un cărucior cu o oglindă rotativă se mișcă în interiorul țevii, iar laserul este situat la capătul secțiunii conductei, trimițând un fascicul în interiorul țevii, ceea ce face posibilă efectuarea sudării cu laser fără a ridica conducta la suprafață.

În timpul instalării structuri metalice– de la cadrul leagănului pentru copii până la sistemul de încălzire, aproape întotdeauna ai de-a face cu sudarea. Acest proces este mult mai complicat decât pare la prima vedere și mult mai responsabil: calitatea cusăturii în sensul literal al cuvântului depinde de fiabilitatea și durabilitatea produsului.

Sudarea: varietăți și caracteristici

În forma sa cea mai generală, înseamnă unirea a două segmente din aceleași materiale sau materiale diferite prin formarea unei conexiuni integrale. Există destul de multe metode pentru o astfel de conexiune. Există două grupuri principale:

- sub presiune - de exemplu, ultrasunete, rece, presa;

- sudarea prin fuziune este o metodă termică care include încălzirea fragmentelor de îmbinat.

Îmbinarea prin fuziune este împărțită în două tipuri:

- arc electric - manual, scufundat, în argon și așa mai departe. Marginile secțiunilor conductei sunt topite sub influența unei sarcini de arc;

- gaz - acetilena familiară. În acest caz, marginile țevilor conectate sunt încălzite de o flacără de oxi-gaz, îmbinată, iar golul este umplut cu materialul tijei topite.

Calitatea unei astfel de suduri este mai mică decât cea obținută prin metoda arcului electric. Dar acesta din urmă nu se aplică unei conducte cu pereți subțiri - până la 3,5 mm.

Metoda oferă o conexiune puternică de încredere, dar dintr-o singură bucată. Dacă este vorba de produse metalice, atunci acesta este un avantaj.

Tipuri de conexiune

În funcție de scopul conductei, de grosime și diametru, se folosesc diferite metode de andocare. În general, există trei grupuri principale.

- Articulația cap la cap - este considerată cea mai durabilă. Se folosește o îmbinare transversală - pentru sudarea conductei în jurul circumferinței și una longitudinală - pentru conectarea pieselor. Sudarea cap la cap vă permite să conectați segmente de-a lungul axei. Cusăturile utilizate sunt diferite: simple pentru țevi cu un diametru de până la 500 mm și duble pentru o conductă cu un alezaj nominal mai mare de 600 mm. În imagine este o articulație cap la cap.

- Sudarea în unghi - folosită pentru conectarea țevii în diferite unghiuri: 90 de grade, 45 de grade, 20 de grade. Fiabilitatea unei astfel de cusături este oarecum mai scăzută.

- Conexiune lap - andocarea este utilizată numai pentru a alinia conducta cu elemente suplimentare.

Sudarea în unghi drept

Instalarea conductelor la un unghi de 90 de grade nu este o astfel de raritate, mai ales pentru un sistem de încălzire. Pentru a-l obține atunci când mergeți prin camere, de exemplu, se folosește o parte specială - un unghi de 90 de grade. În acest caz, pentru conexiune se folosește metoda cap la cap.

Cu toate acestea, la instalarea ramelor metalice și a țevilor cu diametru mic, pot apărea și alte probleme.

Etapa pregătitoare

- Dacă este necesară instalarea a două elemente care formează împreună un unghi drept, atunci pregătirea va consta în tăierea corectă a conductei la 45 de grade. Acest lucru este ușor de făcut: o bandă elastică obișnuită este pusă pe țeavă, fixată, a doua margine a acesteia este trasă de-a lungul țevii cu 325 mm, conturul rezultat este conturat cu cretă. Tăierea este exact unghiul drept.

În toate celelalte cazuri, va trebui să întocmiți un desen și să calculați o curbă, de-a lungul căreia va trebui apoi să faceți o tăietură.

- A doua opțiune comună: conducta este conectată printr-o legătură la a doua în unghi drept. În acest caz, se fac două tăieturi la 90 de grade în segment cu o râșniță și se decupează pana rezultată. Apoi tăind treptat, formați o gaură rotundă. La capătul fragmentului perpendicular, o secțiune este îndepărtată la același unghi. Golurile sunt inevitabile, astfel încât sudarea ulterioară va fi efectuată în mai multe etape.

Tehnologia sudării

- Suprafața produsului este curățată de ulei, murdărie, rugină cu perii metalice, zona de curățare este la 1,5–2 cm de margine. Marginile sunt procesate.

- Dacă grosimea produsului este mai mică de 3,5 mm, operația nu este efectuată. Dar la o valoare mai mare de 4 mm, încălzirea devine dificilă. În acest caz, marginea este teșită la unghiul calculat.

- Dacă se utilizează sudarea cu gaz, atunci se folosesc două metode pentru aplicarea unei cusături: cea din dreapta - când tija de umplere se mișcă după arzător și cea din stânga - când tija este în fața arzătorului și flacăra sa este îndreptată către marginile nesudate. A doua metodă oferă o cusătură mai precisă.

- În cazul în care capătul unei țevi este combinat cu al doilea la un unghi de 90 de grade, prepararea berii se efectuează în mai multe etape. Mai întâi, o rolă este sudată pe marginea unei piese, apoi a doua. După ce cusătura s-a răcit, marginile sunt curățate de zgură. Operația se repetă până dispare decalajul dintre elemente. Rezultatul va fi mai bun dacă asistentul va ține piesa de sudat sub un zgomot direct.

Videoclipul examinează în detaliu andocarea prin topirea conductei în diferite unghiuri.

O țeavă de profil este adesea folosită pentru a crea structuri metalice ușoare, cum ar fi un cadru pentru sere, suporturi de gard în sectorul privat, ca turnuri etc. O astfel de laminare a țevilor are o secțiune pătrată sau dreptunghiulară. De aceea sudarea țeavă de profil are propriile caracteristici și nuanțe.

Despre cum să sudăm corect țevile pătrate sau dreptunghiulare, în materialul nostru de mai jos.

Tuburi profilate: caracteristici de proiectare, avantaje, caracteristici

O țeavă de profil este un tip special de metal laminat, care este fabricat din carbon sau din oțel inoxidabil. Procesul de producție presupune turnarea unei țevi rotunde de oțel și turnarea ulterioară a acesteia.

Tuburile profilate pot avea o secțiune transversală în intervalul 10x10-500x400 mm. Această varietate vă permite să selectați materialul potrivit pentru o anumită sarcină. În același timp, grosimea pereților tubului, în funcție de secțiune, variază de la 1 la 22 mm.

Avantajele țevilor profilate sunt:

- Greutatea redusă a produselor, ceea ce reduce costurile cu forța de muncă pentru instalarea unei structuri metalice;

- Gamă largă de dimensiuni de țevi;

- Dimensiuni standard ale fiecărui tip individual de tuburi, ceea ce simplifică îmbinarea capetelor lor în timpul sudării;

- Grosimea ideală a peretelui produsului și o suprafață netedă și netedă a țevii în exterior și în interior.

Sudarea țevilor din secțiunea profilului se poate face în diferite moduri:

- Arc electric;

- gaz;

- A lua legatura.

Caracteristicile fiecăruia dintre ele sunt discutate mai jos.

Sudarea cu arc

Sudarea țevilor de profil în acest mod este considerată cea mai convenabilă și, prin urmare, la cerere. caracteristică electro sudare cu arc este posibilitatea de funcționare a aparatului de sudură și a electrodului în locuri greu accesibile.

Important: folosind sudarea cu arc, puteți suda tuburi de orice secțiune cu orice grosime de perete. Cu toate acestea, metalul laminat cu o grosime a peretelui mai mare de 4 mm necesită o pregătire preliminară. marginea sudata de la capătul tubului.

Pentru a finaliza lucrarea, veți avea nevoie aparat de sudurași electrozi. Echipamentul poate fi închiriat de la un magazin specializat sau dintr-o fabrică. Pe lângă instrumente și electrozi, merită să faceți aprovizionare cu îmbrăcăminte de protecție (inclusiv o mască) și cleme speciale pentru profile.

Sudarea cu arc poate fi efectuată folosind diferite metode:

- Conexiune la cap;

- Cusătură suprapusă;

- articulație în T;

- Cusătură într-un unghi confortabil.

Alegerea electrozilor pentru sudarea cu arc

Cei care nu știu să sude o țeavă de profil ar trebui să înțeleagă că calitatea sudurii depinde în întregime de alegerea corectă a electrodului. În același timp, merită să ne amintim că secțiunea transversală a electrodului joacă un rol important în sudarea tuburilor cu un diametru sau altul. Da, de asemenea electrod subțire va întrerupe arderea, iar un electrod cu secțiune mare poate arde printr-o țeavă cu pereți subțiri.

Diametrul electrodului depinde de grosimea peretelui conductei:

- Pentru un tub cu o secțiune transversală de până la 2 mm - un electrod cu un diametru de 1,5 mm;

- Pentru un tub cu o secțiune transversală de 2-3 mm - un electrod de 2 mm;

- Țevi cu o secțiune transversală de 4-6 mm - un electrod de 4 mm grosime.

Merită să știți că electrozii sunt consumabili și neconsumabile. Cu acestea din urmă, este imperativ să folosiți aditivi speciali din aliaje de staniu, alamă și alte metale moi cu impurități de fosfat.

Important: un electrod selectat corespunzător menține o ardere constantă a arcului, ceea ce asigură calitate superioarăși fiabilitatea sudurii.

Efectuați sudarea cu arc

Sudarea tuburilor de profil se realizează într-o cameră specială. In prealabil este necesara curatarea si degresarea capetele tevilor de sudat. Dacă grosimea peretelui tubului depășește 4 mm, atunci trebuie să pregătiți marginea folosind un teșitor. O astfel de margine vă va permite să formați o cusătură în mai multe straturi, ceea ce va face îmbinarea mai puternică și mai fiabilă.

Important: țevile cu o grosime mai mică a peretelui pot fi sudate într-o singură cusătură.

- Detaliile sunt fixate pe o masă specială.

- În cazul în care secțiunea transversală a țevilor este mai mare de 10x10 mm, atunci se recomandă aplicarea tapicilor în mai multe locuri și abia apoi sudarea țevilor.

- Sudarea se efectuează la o viteză care permite metalului să se topească, dar nu îi permite să curgă în lumenul intern al țevilor. În acest caz, electrodul poate fi mutat într-un model în formă de heringbone sau de la stânga la dreapta și de la dreapta la stânga.

Important: în sudarea cu arc, modul său depinde complet de tipul de curent, diametrul electrodului, polaritatea și puterea curentului. În același timp, puterea curentului pentru sudarea cu arc variază în intervalul 20-90 A, în funcție de secțiunea transversală a electrodului. Dacă sudarea se efectuează folosind un electrod cu secțiune transversală mică, atunci veți avea nevoie DC. cu polaritate inversă.

- Când se aplică o sudură pe metal, se va forma zgură. Trebuie dărâmat periodic, altfel va încălca proprietățile tehnologice ale oțelului și va duce ulterior la coroziunea țevii.

sudare cu gaz

Această metodă de sudare a profilului metalului este mai puțin populară. Motivele pentru aceasta sunt costul ridicat al metodei (deoarece este necesară achiziționarea de gaz acetilenă), pericolul acestuia din cauza utilizării aceleiași acetilene și necesitatea unei pregătiri speciale a operatorului pentru a efectua munca. Cu toate acestea, această metodă de sudare este indispensabilă dacă nu este posibilă conectarea echipamentului la electricitate.

Pentru a efectua sudarea cu gaz, va trebui să pregătiți:

- Un cilindru cu acetilenă;

- butelie de oxigen;

- Reductor;

- Material de umplutură sub formă de tije;

- Arzator pe gaz cu varfuri;

- Furtunuri pentru alimentarea cu gaz la locul de prelucrare a metalelor;

- Pastă de flux.

Efectuarea sudării cu gaz

- Preparat, degresat Părți metalice fixat pe o masă specială. Marginea țevilor este tratată cu o pastă de flux pentru a preveni formarea de oxid în timpul sudării.

Important: unghiul de teșire trebuie să fie de 30 de grade. Acest lucru vă va permite să formați mai multe rânduri de sudură și, în același timp, să mențineți calitatea fiecăruia dintre ele.

- Alimentarea cu flacara va fi asigurata de un amestec de acetilena si oxigen.

- Intre cele doua tuburi de sudat este necesara aplicarea aditivului si in acelasi timp exclusiv in fata flacarii arzatorului. Sub influența flăcării, metalul țevii și aditivul se vor topi, formând un material de înaltă calitate și uniform. sudură. În acest caz, mișcarea arzătorului se efectuează de la dreapta la stânga.

Important: dacă țevile cu pereți groși (5-6 mm) sunt sudate, atunci bara este alimentată în spatele flăcării arzătorului, iar mișcarea se efectuează de la stânga la dreapta.

sudura prin contact

Această metodă este utilizată în principal în întreprinderi și unități industriale dotate cu echipamente speciale. La sudarea prin contact, presiunea electrozilor pe metal apare atunci când trece curentul prin ei. Ca urmare, se obține o oarecare deformare a elementelor metalice, care se formează Sudură fiabilitate crescută. Utilizare sudare prin rezistență acceptabil în toate temperaturile și condițiile meteorologice.

Pentru a realiza sudarea țevilor de profil cu propriile mâini, fără probleme, ar trebui să urmați câteva recomandări importante de la experți:

- Este de dorit să selectați corect regimul de temperatură al sudării în funcție de grosimea peretelui metalului laminat, deoarece deformarea profilului metalic în timpul sudării este mai pronunțată decât la prelucrarea unui tub rotund.

- Dacă este important să se mențină jocul intern al profilului, trebuie avut grijă pentru a preveni intrarea metalului topit în interiorul tubului.

- Dacă se folosește o conexiune de capăt pentru sudare, atunci merită să știți că în acest moment se formează tensiune înaltă la colțurile piesei.

Important: puteți exersa puțin dacă exersați înainte de a termina sudarea pe secțiunile inutile ale tubului profil.

Instalații pentru sudarea automată a cusăturilor longitudinale ale carcasei - în stoc!

Performanță ridicată, confort, operare ușoară și funcționare fiabilă.

Ecrane de sudura si perdele de protectie - in stoc!

Protecție împotriva radiațiilor în timpul sudării și tăierii. Alegere mare.

Livrare în toată Rusia!

Particularitatea sudurii constă în locația cusăturii în spațiu. Este necesar să aveți abilități în sudarea cusăturilor în toate pozițiile spațiale.

Rădăcina cusăturii (Fig. 73)

Rola - 1 este realizată de un electrod cu un diametru de 3 mm cu o rolă îngustă din poziția tavanului. Curent de sudare - în intervalul 80-95 A pentru toate pozițiile. Conducta este împărțită în 2 secțiuni de o axă verticală. Fiecare secțiune în trei poziții (I, II, III). Poziția I - plafon-orizontal, poziția II - vertical-orizontal și poziția 111 - inferioară. „Blocarea” se efectuează în același mod ca cel descris în secțiunea 3.6. Arcul este scurt. Înclinarea electrodului la sudarea poziției orizontale-tavan trebuie menținută la 90 ° pe ambele suprafețe ale țevii. Începeți sudarea la unghiul din spate. După trecerea celei mai inferioare părți a cusăturii, treceți la sudarea înainte. Când sudați poziția vertical-orizontală (II), mențineți bazinul de sudură în același mod ca la sudare cusături verticale, doar cu o deplasare orizontală constantă a primei secțiuni la stânga, a celei de-a doua secțiuni la dreapta. Sudarea trebuie efectuată cu un unghi înainte, așa cum se arată în fig. 68. Finalizați sudarea în poziția III ca poziție inferioară, cu electrodul înclinat la 90° față de suprafața țevii.

Umplerea canelurii (Fig. 73)

Prima varianta. A doua rolă (al doilea strat) se realizează într-o singură trecere cu un electrod cu diametrul de 3 mm la un curent de sudare, topind și conectând marginea inferioară - rola de rădăcină - și marginea superioară. Viteza de sudare este mai mică decât la sudarea cordonului de rădăcină. Manipularea electrodului - transversal, minim.

A doua varianta. Al doilea strat cu un electrod cu diametrul de 3 mm (Fig. 73) trebuie efectuat după cum urmează. Tavanul și zonele inferioare sunt efectuate în mai multe treceri, în funcție de lățimea tăieturii. Zona verticală se realizează într-o singură trecere. Prima rolă (2) a poziției deasupra capului se realizează pe partea inferioară a canelurii, care este, așa cum ar fi, un raft cu o lățime de 1-1,5 diametre a electrodului acoperit, ca suprafață în suprafața sau poziție orizontală la poziția (vertical-orizontală), când este necesar să treceți la sudare verticală. Porniți a doua rolă (3) făcând un pas înapoi de la începutul primei role cu 5-10 mm, care este o platformă pentru a doua. Tehnica de sudare este aceeași cu prima rolă. După ce s-a ajuns la nivelul orizontal al (al 2-lea) șirag (nu este de dorit să opriți sau să înlocuiți electrodul în acest loc), începeți sudarea pe toată lățimea canelurii, după ce a topit craterul primului șirag. Tehnica sudării ca cusături verticale, numai la fiecare pas, manipularea electrodului, pe lângă ridicare, se realizează prin deplasarea orizontală a electrodului, încercând să mențină lățimea stratului câștigat în poziție deasupra capului două role. În acest fel, sudați într-o poziție (inferioară) când devine dificil să controlați baia de lichid pe toată lățimea. În acest caz, este necesar să treceți la sudare în mai multe treceri în același mod ca în poziția deasupra capului. Finalizați prima rolă în spatele liniei orizontale, pe cât posibil, evitând însă pete și depășind cusătura anterioară a altei secțiuni. Terminați următoarea rolă puțin mai devreme cu 5-10 mm decât prima. Fiecare rolă anterioară este o platformă pentru următoarea, aceasta contribuind la gestionarea normală procesul de sudare. Faceți a doua jumătate în aceeași ordine. articulația cap la cap(secțiunea a 2-a), după ce a fost curățat în prealabil (dacă este necesar), a tocat începutul și sfârșitul fiecărei treceri. Straturile ulterioare (Fig. 74) sunt efectuate în același mod, fără a uita să lăsați o canelură neumplută în fiecare strat pentru lățimea electrodului acoperit între penultimul rolă și marginea superioară a canelurii în zona tavanului și inferioară. La sudarea grosimilor mari, zona vertical-orizontală cu o lățime mare a canelurii se realizează și în mai multe treceri.