Cât de largă ar trebui să fie sudura. Ce este un picior de sudură

Putere sudură determinat de mai mulți factori. Primul indicator important este modul de sudare a doi structuri metaliceîntre ei. Al doilea factor este alegerea corectă a consumabilelor. Al treilea parametru care determină rezistența conexiunii unei structuri metalice este dimensiunile exacte ale picioarelor sudurii.

Ce este catetul

Acest nume vine din faptul că dacă luăm în considerare Sudurăîntr-o secțiune, apoi cu execuția sa ideală va arăta ca un triunghi isoscel. În acest caz, piciorul va fi distanța care se află între capătul cusăturii unei părți și planul celeilalte părți. La bază, piciorul va fi piciorul unui astfel de triunghi isoscel, de unde și numele.

Deci, ce este un picior este acum clar. Este important să înțelegem asta din sens conexiune la colț puterea conexiunii va fi puternic afectată. Cu toate acestea, este important să nu vă înșelați aici. Faptul că piciorul sudurii este responsabil pentru rezistența sa nu înseamnă deloc că, cu cât este mai groasă, cu atât îmbinarea în sine va fi mai puternică. În acest caz, trebuie înțeles că prea multe elemente sudate vor duce la performanțe slabe ale îmbinării. În plus, un consum prea mare de electrozi, gaz, flux și aditivi va crește foarte mult costul unei astfel de lucrări.

geometria articulației

Din motivele descrise mai sus, este foarte important să se ia în considerare geometria îmbinării. Parametrul principal la conectarea a două structuri metalice va fi acela că piciorul de sudură trebuie să aibă parametri mari de secțiune longitudinală.

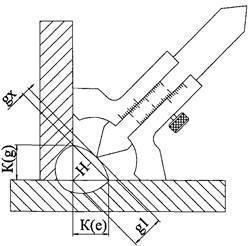

De exemplu, la sudarea a două elemente metalice cu grosimi diferite, dimensiunile piciorului cusăturii ar trebui să fie determinate de piesa care are o grosime mai mică. Cel mai adesea, dimensiunile piciorului de sudură sunt determinate și măsurate în funcție de șabloane pregătite în prealabil. Astăzi, sudorii folosesc cel mai versatil instrument pentru măsurarea piciorului. Astfel de dispozitive sunt numite „catetomeri de sudor”.

Acest instrument are forma a două plăci subțiri, ale căror capete au forma unei crestături, concepute pentru a determina diferiți parametri ai piciorului. Specialistul la rândul său aplică catetomeri de diferite dimensiuni pe sutură. Printre acestea, este sigur că va fi unul care va repeta exact geometria piciorului sudurii.

Forma cusăturii

După lucrari de sudare cel mai adesea se formează doar două tipuri de cusături.

Primul tip este o sudură obișnuită, care arată ca un șirag cu o suprafață convexă. Cu toate acestea, este important de menționat aici că acest tip de cusătură, conform experților, nu este optim. Există două motive pentru această afirmație. În primul rând, stresul asupra structurii va crește foarte mult în interiorul unei astfel de cusături, iar în al doilea rând, consumul de materiale pentru crearea unei astfel de cusături va crește foarte mult.

Al doilea tip de cusătură este considerat ideal. Arată ca o rolă cu o suprafață concavă, dar este foarte, foarte dificil să obții o astfel de performanță la sudarea a două structuri. Pentru a realiza acest tip de cusătură, este important să setați corect parametrii. aparat de sudura, precum și să mențină aceeași rată de consum de electrozi. Pentru a indeplini ambele conditii ai nevoie de un specialist cu multa experienta in astfel de munca. Trebuie adăugat că acest tip de sudură nu este utilizat la asamblarea structurilor metalice.

Dimensiuni de conectare la colț

Dacă vorbim despre dimensiunile piciorului sudurii de colț, atunci, așa cum am menționat mai sus, grosimea pieselor care urmează să fie sudate va fi factorul decisiv. De exemplu, dacă există piese cu o grosime de 4-5 mm, atunci dimensiunea piciorului va fi de 4 mm. Dacă grosimea crește, atunci piciorul va trebui să crească.

Un factor foarte important care afectează concavitatea sau convexitatea cordonului de sudură este ce electrod a fost folosit pentru a funcționa. Inseamna compoziție chimică articol consumabil. De exemplu, dacă folosești un electrod care, atunci când este folosit, va deveni gros și vâscos, atunci vei ajunge cu o suprafață convexă a rolei. Dacă, atunci când rola este topit, metalul este lichid și se răspândește, atunci suprafața sa va fi concavă.

Viteza și modul de sudare

Pentru a obține piciorul optim al sudurii în timpul lucrării, precum și pentru a asigura o legătură puternică, trebuie avute în vedere mai multe puncte.

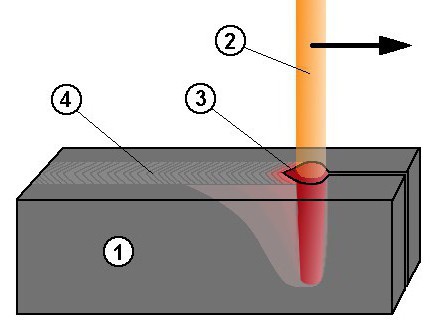

- Parametrii principali ai modului de operare selectat vor fi puterea curentului, precum și tensiunea. Experții în acest domeniu știu că dacă creșteți curentul și, de asemenea, creați o tensiune stabilă, sudura va fi mai adâncă și va avea o grosime mai mică. Dacă, în timpul funcționării, se menține un curent stabil, dar tensiunea este schimbată, atunci conexiunea rezultată va fi mai puțin adâncă, dar grosimea sa va crește. De aici rezultă o concluzie logică că grosimea piciorului sudurii se va modifica și ea.

- Al doilea factor este viteza. Dacă acest parametru nu este depășit cu mai mult de 50 m / h, atunci adâncimea de sudare a îmbinării va crește, iar grosimea va scădea.

- Dacă faceți invers, adică creșteți viteza, atunci nu numai adâncimea de sudare va scădea, ci și grosimea piciorului de sudură. Caracteristicile metalului format în interiorul golului dintre piesele de prelucrat vor fi, de asemenea, reduse. Acest lucru se datorează faptului că atunci când se mișcă rapid, încălzirea băii este neglijabilă.

Cum se determină piciorul unei suduri

Merită spus că acest lucru nu este foarte greu de făcut. Baza acestei afirmații este că, în secțiune transversală, această cusătură este un triunghi isoscel, iar calcularea piciorului unei astfel de figuri este o operație destul de simplă. Pentru a efectua calcule, puteți utiliza formula trigonometrică obișnuită: T \u003d S cos 45º.

T este valoarea catetei sudurii, iar S este lățimea cordonului rezultat sau ipotenuza triunghiului.

Pentru a determina piciorul cusăturii, este important să cunoașteți grosimea cusăturii în ansamblu. Această operație este destul de simplă, plus, în acest caz, cos 45º va fi egal cu 0,7. După aceea, puteți înlocui toate valorile disponibile în formulă și puteți obține valoarea piciorului cu o precizie ridicată. Calculul piciorului sudurii conform acestei formule este una dintre cele mai simple operații.

Tipuri de cusături

Astăzi, există două tipuri principale de sudură. Este important să înțelegem aici că cusătura și îmbinare de sudare sunt lucruri diferite.

- Cusături sudate la cap. Acest tip este folosit la îmbinarea pieselor cap la cap, adică capete. Cel mai adesea, în practică, acest tip de cusătură este utilizat la asamblarea conductelor, precum și la fabricarea structurilor din tablă. Utilizarea acestui tip de cusătură este considerată cea mai economică, precum și cea mai puțin costisitoare din punct de vedere energetic.

- Există, de asemenea suduri de filet. De fapt, merită evidențiate trei tipuri aici - unghiular, tee, lap. Marginile de tăiere ale materialelor în acest caz pot fi atât cu o parte, cât și pe două fețe. Depinde de grosimea metalului. Unghiul de tăiere este în intervalul de la 20 la 60 de grade. Cu toate acestea, este important să înțelegeți aici că, cu cât unghiul este selectat mai mare, cu atât vor trebui cheltuite mai multe consumabile, iar calitatea va scădea.

Configurare sudare

Sudurile diferă și prin configurația lor. Aici puteți distinge mai multe tipuri: rectiliniu longitudinal și curbiliniu, inel.

Dacă trebuie sudate cusături longitudinale, atunci este foarte important să pregătiți bine suprafața metalică, mai ales dacă lucrarea va avea loc cu o cusătură lungă. La crearea acestui tip de cusătură, este important ca suprafața să nu fie ondulată și ca toate bavurile de margine să fie curățate. De asemenea, un detaliu important va fi îndepărtarea umezelii, ruginii, murdăriei sau a oricăror alte elemente nedorite de pe suprafața de lucru înainte de sudare.

Dacă urmează să fie efectuată sudarea cu inele, atunci este foarte important să corectați modul de funcționare al aparatului de sudură. Dacă diametrul produsului este mic, atunci pentru a obține o sudură de înaltă calitate, este important să reduceți puterea curentului.

Se poate adăuga că cusăturile rezultate pot fi nu numai concave sau convexe, ci și plate. Tipurile plate și concave sunt cele mai potrivite pentru acele structuri care funcționează sub sarcini dinamice. Motivul pentru aceasta a fost că acest tip de cusătură nu are o tranziție perceptibilă de la îmbinarea în sine la metal.

Picioare de sudură GOST

GOST 5264-80 este un document care stabilește principalele tipuri, elemente structurale, precum și dimensiunile tuturor îmbinărilor sudate. Cu toate acestea, este important de reținut că această lucrare nu acoperă tipurile de cusături utilizate pentru conectarea conductelor.

Unul dintre punctele acestui GOST spune că atunci când se efectuează suduri de tip cap la cap și piese de diferite grosimi, acestea pot fi conectate în același mod ca și piesele cu aceeași grosime, dacă diferența lor nu depășește anumiți indicatori.

De asemenea, în acest document este descris că muchiile care urmează a fi sudate sunt lăsate să se miște unele față de altele înainte de sudare. De asemenea, sunt stabiliți parametrii de decalaj numeric care sunt permisi la o anumită grosime a piesei de prelucrat.

Există o anexă la acest document, în care toate dimensiuni minime picioarele sudate. Merită adăugat că convexitatea, precum și concavitatea cusăturii, nu pot depăși 30% din valoarea piciorului său.

Tee și articulații de poală

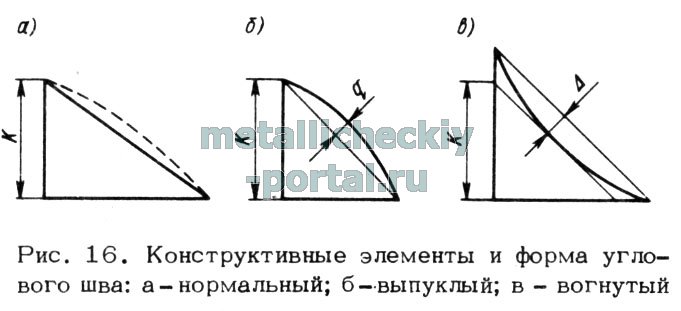

Sudurile file se caracterizează prin picior și forma cusăturii. Există trei tipuri de suduri de unghi: normale, convexe (întărite) și concave (slăbite). Forma cusăturii este selectată în funcție de condițiile de funcționare ale produselor. ÎN structuri sudate, care lucrează sub acțiunea sarcinilor vibraționale, îmbinările în T și cu articulații tind să fie realizate cu cusături concave.

Elementele structurale și forma sudurilor de colț sunt prezentate în fig. 16. Pentru piciorul K, luați piciorul mai mic al cusăturii înscris în secțiune îmbinare sudata triunghi non-isoscel (Fig. 16, a) și catetul unui triunghi isoscel înscris (Fig. 16, b și c). Convexitatea (întărirea) cusăturii îmbinării sudate q este permisă: până la 1 mm - cu un picior mai mic de 5 mm, până la 2 mm - cu un picior de la 5 la 10 mm, până la 3 mm - cu un picior peste 10 mm. Concavitatea (slăbirea) cusăturii de sudură? nu este permisă mai mult de 3 mm. Valoarea piciorului cusăturii îmbinărilor sudate este stabilită în timpul proiectării. se iau abateri limită ale picioarelor cusăturii îmbinărilor sudate de la dimensiunile nominale indicate în desene: + 1 mm pentru un picior mai mic de 6 mm, 12 mm pentru un picior egal sau mai mare de 6 mm.

Se poate realiza sudarea automată în filet electrod vertical atunci când produsul este poziționat pentru sudare într-o „barcă” simetrică sau asimetrică, precum și cu un electrod înclinat peste cusătură, atunci când conexiunea nu este în poziția „barcă”. Când sudați într-o „barcă” simetrică, cel mai mult conditii favorabile pentru formarea unei cusături - metalul topit lichid udă uniform ambele margini ale îmbinării sudate, cusătura este bine formată, formând o tranziție lină la metalul de bază. Prin urmare, în toate cazurile în care instalarea produsului permite, trebuie utilizată sudarea „în barcă”. Când este poziționat „în barcă” într-o singură trecere, puteți coase cusături în mod semnificativ secțiune mai mare decât în poziţia de non-barcă. La sudarea „în barcă”, datorită posibilității mari de curgere a metalului lichid și a fluxului prin gol, se impun cerințe mai stricte asupra ansamblului decât atunci când sudarea nu este „în barcă”.

În practică, există adesea dificultăți în a seta produsul în poziție pentru sudare „în barcă”. În aceste cazuri, se utilizează sudarea cu electrozi înclinați. Deci, în fabricarea grinzilor cu fascicul în I și secțiunea în formă de H, sudarea a patru cusături „într-o barcă” este asociată cu nevoia de înclinare triplă. La sudarea cu un electrod înclinat când piesa de prelucrat nu se află în barcă, este necesară o singură înclinare. Reducerea numărului de moleturi asigură o creștere a productivității muncii și o reducere a costului de producție.

La sudarea cu un electrod înclinat, parametrii sudurii de filet (Fig. 17): adâncimea de fuziune de-a lungul liniilor marginilor alăturate, dimensiunile picioarelor orizontale și verticale, precum și forma acesteia sunt foarte influențate nu numai de valoarea curent de sudare, dar și diametrul firului de electrod și unghiul său de înclinare pe cusătură.

Adâncimea de penetrare depinde în mare măsură de unghiul de înclinare al electrodului. Pentru a asigura adâncimea maximă de penetrare a îmbinării filetului și egalitatea picioarelor orizontale și verticale în sudarea unilaterală, firul electrodului trebuie să fie înclinat în planul secțiunii transversale la un unghi de aproximativ 40 ° față de planul perete vertical. La sudarea cu un fir de electrod cu diametrul de 2 mm, capătul acestuia trebuie îndreptat spre vârful colțului, la sudarea cu un fir cu diametrul de 3-5 mm, capătul electrodului din partea de sus a colțului trebuie amestecat pe un raft orizontal la o distanță egală cu aproximativ jumătate din diametrul electrodului.

Dependența dimensiunii piciorului de sudare de curent la sudarea cu un fir de electrod cu diametrul de 2 și 5 mm la o viteză de 30 și 60 m/h sunt ilustrate de graficele prezentate în fig. 18. Din grafice se poate observa că la sudarea cu un fir de electrod cu diametrul de 2 mm, se realizează o gamă mai largă de calibre de sudură la utilizarea curenților de sudare mai mici. Posibilitatea de a obține suduri de filet cu picior de 3-4 mm este un avantaj foarte valoros al folosirii unui fir electrod cu diametrul de 2 mm. În același timp, cusături cu un picior de până la 6 mm pot fi obținute cu o suprafață concavă. Este recomandabil să sudați sudurile de filet cu un picior de 3-4 mm DC polaritate inversă.

La sudarea cu un fir cu un diametru de 5 mm, este aproape imposibil să se obțină cusături cu un picior mai mic de 5 mm.

La sudarea cu un electrod înclinat, se obțin suduri de file de forma corectă cu un picior de cel mult 8 mm într-o singură trecere. Cu picioarele mai mari de 8 mm, metalul lichid curge în jos pe raftul orizontal, formând suprafață și decupări pe peretele vertical. Pentru a obține cusături complete cu un picior mai mare de 8 mm, sudarea cu un electrod înclinat trebuie efectuată în mai multe treceri.

La sudarea cu un fir electrod cu diametrul de 2 mm, datorită pătrunderii mai adânci în comparație cu sudarea cu un fir electrod cu diametrul de 5 mm, rezistența egală a sudurilor este asigurată cu picioare mai mici. Prin urmare, volumul de metal depus la sudarea cu un fir de electrod cu diametrul de 2 mm poate fi redus cu 20-40%.

Pentru stabilitatea procesului de sudare și formarea favorabilă a sudurilor de filet la sudare curent alternativ sub flux vitros pentru un fir cu diametrul de 2 mm, se poate recomanda utilizarea curentului de sudare de la 300 la 400 A. Cu fluxul de piatră ponce, stabilitatea arderii arcului și formarea cusăturii sunt îmbunătățite semnificativ. Suprafața de sudură este mai netedă și mai puțin convexă decât la sudarea sub flux vitros. Pentru sudarea sudurilor de filet cu picior de 8 mm sub flux ponce se poate folosi un curent de pana la 500 A, in timp ce viteza de sudare poate fi crescuta cu aproximativ 20-25% fata de sudarea sub flux vitros.

În industria construcțiilor, la sudarea structurilor metalice masive la îmbinări, apar sarcini serioase, care, dacă nu este respectată tehnologia, prezintă riscul de prăbușire a structurii. Acest lucru este relevant în industria navală și în inginerie mecanică (când se construiesc mașini automate de dimensiuni mari), în construcția de clădiri masive. O conexiune de calitate trebuie calculată inițial pentru a evita eventualele deformații viitoare. Cel mai simplu mod de a verifica corectitudinea liniei de sudură este să aflați piciorul cusăturii.

Piciorul sudurii se numește piciorul unui triunghi condiționat, care se potrivește în secțiunea transversală. Nu există o singură cifră care să devină un indicator al unei cusături fiabile și de înaltă calitate atunci când se determină piciorul. Cu cât este mai mare dimensiunea triunghiului isoscel care poate fi introdus în locul cusăturii, cu atât sarcina pe care o poate suporta este mai mare. Adesea, această caracteristică depinde de tipul de metal și de limita de tensiune pe care o poate rezista. O creștere a piciorului dă efectul opus - piesa este deformată și nu va putea funcționa în modul dorit.

Cum se determină dimensiunea piciorului?

Pentru a determina îmbinarea sudată optimă, este necesar să se calculeze cusătura, precum și să se determine piciorul cusăturii în timpul sudării. Acest lucru ia în considerare următorii factori:

- grosimea semifabricatelor metalice;

- poziția pieselor unul față de celălalt;

- tipul de cusătură utilizat în legătură.

Pentru fiecare produs, piciorul este selectat individual, dar aici vorbim doar despre lucrul cu sarcini grele. Pentru utilizarea privată a sudării, nu sunt necesare calcule fine, dar totuși profesioniștii iau în considerare proprietățile metalului și încearcă să facă cusătura puternică și să nu dăuneze detaliilor. Piciorul cusăturii este fixat de-a lungul marginii dacă cele două părți au aceeași grosime. Dacă este diferit, atunci piciorul este determinat de mai mult metal subțire. Este important să alegeți și să calculați corect dimensiunea acesteia. La urma urmei, puterea maximă la care o poate rezista piesa depinde de asta. Piciorul este determinat de sistemul de standardizare GOST 5264-80.

Piciorul cusăturii în timpul sudării este egal cu grosimea foilor cu îmbinare suprapusă, dar în același timp nu trebuie să depășească 4 mm. Dacă acest parametru este mai mare, atunci ar trebui să luați 40% din grosimea metalului și să adăugați 2 mm. Deci, puteți determina valoarea maximă a piciorului cusăturii.

Cum să alegi un cateter?

Piciorul cusăturii este determinat în același mod ca atunci când conectați orice alte elemente ale structurilor metalice. Dimensiunea depinde de mai mulți parametri, inclusiv poziția semifabricatelor, lungimea și grosimea acestora. Profesioniștii folosesc șabloane pe care sudorii le-au dezvoltat deja înaintea lor. Parametrul principal este lungimea sudurii, deoarece aceasta afectează rezistența viitoarei structuri. Consumul de material și probabilitatea de deformare sunt principalele pericole cu o cusătură lungă. Depinde mult de tipul de cusătură care va conecta piesele.

Sudura cap la cap

Sudat sudare cap la cap presupune următoarea tehnologie - conectarea a două elemente de sudură cap la cap (adică aranjarea pieselor cu capetele suprafețelor în același plan sau în planuri diferite). Soiuri articulațiile cap la cap peste 30, toate sunt furnizate de GOST. În acest caz, se realizează dependența de grosimea elementelor sudate, a echipamentelor și a tehnologiei de sudare. Dacă structura va fi supusă unor tensiuni de natură variabilă, atunci această metodă de joncțiune este cea mai fiabilă. Diverse piese pot fi îmbinate și sudate. Poate fi nu numai foi de metal, ci și țevi, colțuri, canale. Pentru a suda două foi, nici măcar nu trebuie să fie în contact una cu cealaltă - sudarea se efectuează la distanta minima două spaţii libere.

Articulație poală

Îmbinarea prin suprapunere este o metodă de sudare în care piesele sunt paralele și marginile lor se suprapun. Spre deosebire de o sudură, există doar două tipuri de îmbinări suprapuse. Capetele produselor pot fi sudate pe ambele părți sau pe o singură parte. Există, de asemenea, o conexiune folosind un tampon suplimentar, care este sudat în două părți, conectându-le în unghiul drept. Părțile sunt suprapuse folosind două tipuri de cusături - capăt și frontal. Modul de sudare cu această conexiune poate fi mai mare, deoarece nu există pericolul de ardere a suprafețelor.

Clin

Sudarea a două părți, ale căror margini sunt situate la un unghi una față de cealaltă, are loc prin metoda îmbinării colțului. Standardul distinge până la 10 tipuri de astfel de îmbinări. Uneori, pentru rezistența și fiabilitatea sudurii, se folosește o căptușeală metalică specială, care permite o mai bună îmbinare a elementelor și face structurile mai fiabile. În structurile portante, acest tip de conexiune este rar întâlnit, prin urmare, nu se fac calcule pentru astfel de cusături. Cu toate acestea, dacă acest tip de sudare este necesar, calculele se fac prin analogie cu o îmbinare în T și luarea în considerare obligatorie a tipului de sudare.

Conexiune prin sudare în T

Adesea este nevoie de a conecta elemente care sunt situate în planuri diferite. Cea mai bună soluție în acest caz este o îmbinare în T, în care capătul unei piese de prelucrat se învecinează cu alta într-un unghi drept sau alt unghi. Tipurile de astfel de conexiuni diferă în 9 tipuri furnizate de GOST. Conexiune tee necesită pătrundere adâncă la joncțiune, cusătura este de obicei realizată sudare automată sau pregătesc marginile în prealabil, de exemplu, cu o sudură de filet, care se poate face manual, sau cap la cap. Tipul de cusătură cu care a fost realizată legătura afectează calculul acesteia. Aici, se ține cont de faptul că sudura, pretratată, va fi mult mai puternică decât metalul de bază.

Controlul calității cusăturilor

În oricare dintre cusături, nu trebuie să uităm de piciorul cusăturii în timpul sudării, a cărui formulă nu este complicată și constă în determinarea grosimii metalului. Dacă este mai mic de 4 mm, atunci piciorul este egal cu acesta, dacă este mai mare, atunci în intervalul de 40% - 45% din grosime cu o creștere de 2 mm. Formula pentru calcularea piciorului: T \u003d S cos 45º, aici T este piciorul dorit și S este ipotenuza sau lățimea cordonului de sudură.

Nu este dificil să controlați conectarea pieselor de prelucrat, folosind metode vizuale și instrumentale (folosind instrumente). A fost dezvoltat un instrument care determină piciorul cusăturii în timpul sudării. Cum să măsori cusătura care îi interesează? Pentru a face acest lucru, trebuie să atașați dispozitivul la două părți ale piesei de prelucrat și să direcționați mijlocul către cusătură, apoi să notați indicatorii și să efectuați un calcul simplu. De obicei, cusătura se dovedește a fi convexă, dar aceasta este cea mai nesigură opțiune. La urma urmei, în această formă se concentrează tensiunea.

Opțiunea ideală este o cusătură concavă, care este destul de dificil de obținut. Aici trebuie să respectați viteza de sudare, precum și să obțineți funcționarea corectă a aparatului de sudură. Meșterii cu experiență vor putea realiza o astfel de cusătură. Dar mai des se obține mecanic, pur și simplu prin tăierea părții inutile a cusăturii.

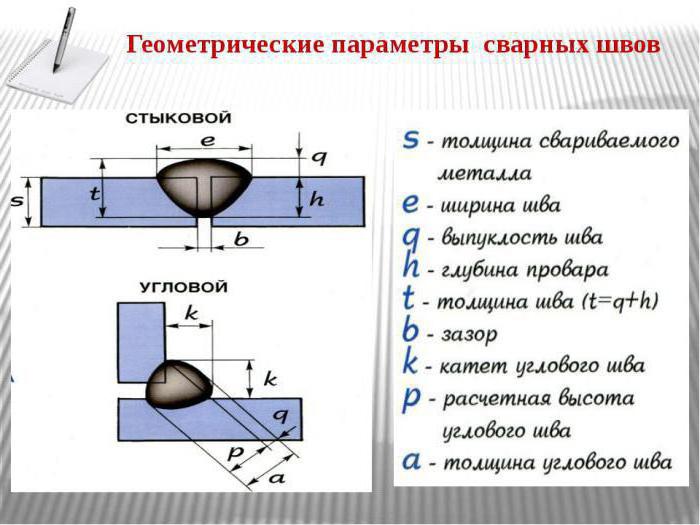

În funcție de natura conexiunii celor două părți, sudurile sunt cap la cap și filet. Parametrii care le caracterizează calitatea sunt convexitatea, concavitatea, adâncimea de penetrare și dimensiunile geometrice.

Dimensiunile geometrice ale cusăturilor

Îmbinările sudate în procesul de inspecție vizuală sunt verificate nu numai pentru prezența defectelor, ci și pentru conformitatea cu cerințele obținute. dimensiuni geometrice indicatori reglementați prin proiectare și documentație tehnologică.

Dacă este pornit suduri cap la cap parametrul principal este lățimea, apoi pe tee, poală și colț - picior. Aceasta este lungimea perpendicularei, coborâtă condiționat de la vârful unghiului la ipotenuză. Cu cuvinte simple- distanța de la planul unei piese de prelucrat până la marginea cusăturii de pe suprafața celei de-a doua piese.

Îmbinările de colț pot avea diferite forme:

- Convex - nepractic din punct de vedere tehnic. Pe lângă o cantitate mai mare de metal de sudură (și, prin urmare, consumul de materiale), acestea conduc la concentrarea tensiunilor.

- Concav - greu de obținut. Este necesară reglarea fină a parametrilor de funcționare ai aparatului de sudură și menținerea vitezei corespunzătoare a electrodului, ceea ce necesită experiență considerabilă din partea sudorului. Mai des configurația concavă este dată de prelucrare. Astfel de cusături în fabricarea structurilor metalice sunt utilizate extrem de rar.

Sudurile file de formă normală (fără umflături și concavități) sunt utilizate pe scară largă. La elaborarea documentației de proiectare, piciorul este considerat egal cu grosimea unei părți mai subțiri, dar poate fi mai mică - este important să se asigure rezistența maximă a conexiunii. Deci, pentru piesele de prelucrat cu o grosime de 4-5 mm, ar trebui să fie de 4 mm, iar pentru piesele mai groase, se calculează sau se determină constructiv, dar se ia cel puțin 5 mm.

Cum se verifică valorile picioarelor?

Spre deosebire de calitatea penetrării, care este controlată de dispozitive speciale, piciorul cusăturii este măsurat folosind un dispozitiv special UShS-2 (șablon de sudor universal). Se mai numește și catetomer.

Șablonul constă din mai multe plăci de tablă subțire cu adâncituri cu o anumită lungime a piciorului. Ele sunt conectate între ele printr-o balama sau un inel de legătură.

Măsurătorile sunt efectuate utilizând o selecție pas cu pas a dimensiunii celei mai potrivite picior. Și se determină atunci când una dintre adânciturile de pe plăci este adiacentă sudurii cu un spațiu minim între arcul șablonului și suprafața îmbinării.