Tehnologia de sudare cap la cap a țevilor. Subtilități și caracteristici ale sudării cap la cap

Sudarea cap la cap sau end-to-end este un special procesul de sudare, care implică conectarea unor părți din țevi de oțel ale conductei, unghi, grinzi în I, tablă, alte armături sau structuri din metal pe întregul plan de contact al elementelor folosind sârmă și alte materiale. O astfel de sudare se realizează cu încălzire semnificativă.

Sudarea cap la cap se poate face într-o varietate de moduri. Printre ei:

- rezistenţă;

- reflux continuu;

- reflow încălzit.

Îmbinarea cap la cap a grinzilor, armăturii și a altor elemente metalice depinde de marca pieselor de îmbinat și de calitatea acestora. ÎN anul trecutîn conductele principale, sistemele sub presiune și fără presiune au început să fie utilizate nu numai țevi metalice, ci și PB, PVDF, polipropilenă rezistente la coroziune, analogi polimerici ai produselor din oțel. Sunt capabili să distileze orice mediu, chiar și foarte agresiv. Astfel de țevi, cum ar fi grinzile sau fitingurile metalice, sunt conectate prin sudare cap la cap.

Caracteristici și beneficii ale sudării cap la cap

Printre specialiști, este recunoscut ca un tip de lucru destul de delicat și minuțios dacă este necesar pentru a obține fiabilitatea maximă a conexiunii. În ciuda faptului că utilizarea de sârme speciale, electrozi și alte materiale ușurează sarcina, lipsa de cunoaștere a tehnologiei sau lipsa de experiență duce la o performanță slabă a sarcinii. Ca urmare, sudarea cap la cap este cauza unor probleme și chiar a unor grave forțe majore.

Butt se aplică fără pregătirea prealabilă a marginilor. Deoarece marginile pentru sudare nu sunt necesare, costurile financiare și de timp sunt reduse semnificativ din cauza absenței necesității de operațiuni suplimentare. De asemenea, este important ca conexiunea în timpul sudării cap la cap să fie nu numai economică, ci și la fel de puternică în comparație cu restul țevii, fitingurilor, grinzilor. Acest lucru simplifică și facilitează instalarea, crește fiabilitatea și siguranța acesteia.

Sudarea produselor metalice cu diametre diferite se poate realiza prin îmbinare cap la cap pe aceeași mașină. Multe avantaje și simplitatea procesului fac ca această metodă de sudare să fie optimă din punct de vedere al prețului și calității.

Materiale si echipamente

Țevile din metal și termoplastice sunt sudate cap la cap cu ajutorul specialității aparate de sudat(mecanic, electro-hidraulic). Cusătura de sudură rezultată în rezistența sa depășește uneori chiar rezistența unei țevi, grinzi, fitinguri metalice.

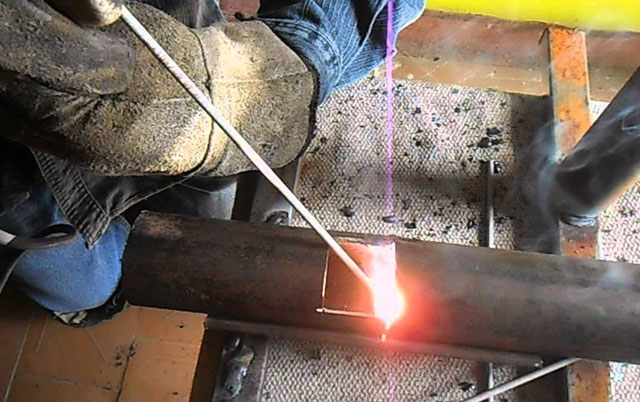

Sudarea cap la cap manuală este posibilă atunci când se echipează conexiuni fără presiune sau structuri cu o sarcină mecanică scăzută. Utilizarea firului, electrozilor, elementelor speciale de încălzire necesită experiență și profesionalism.

Chiar și în construcțiile private, instalațiile sanitare, sudarea cap la cap a țevilor necesită abilități speciale. Atunci când se efectuează instalarea structurilor metalice în zone suburbane, cap la cap, îmbinarea grinzilor în timpul construcției unei case, elemente de armare, țevi pentru echipamente de canalizare și alimentare cu apă etc., de asemenea, nu este necesară pregătirea marginilor pentru sudare pentru a realiza îmbinări permanente de înaltă calitate, dar disponibilitatea dispozitivelor pt sudura manuala necesar.

Dacă sudarea este efectuată o singură dată, achiziția poate să nu fie profitabilă. Este mai ușor și mai economic să apelezi la stăpâni.

Selectarea tipului de sudare

Un sudor profesionist poate determina rapid și precis ce tip de sudură trebuie utilizat, astfel încât armăturile, grinzile, țevile să fie sudate la cea mai înaltă calitate. Pentru a realiza structuri sau a monta o conductă, aplicați tipuri diferite sudare, și nu doar cap la cap, inclusiv pregătirea marginii pentru sudare.

Ar putea fi sudare.

- gaz;

- manual folosind sârmă;

- arc electric (cu electrozi metalici);

- automate și semiautomate (cu flux sau în gaze de protecție);

- electrocontact sau cap liber (cu miez sau cu fir de electrod cu încălzire de înaltă frecvență).

Pentru țevile cu diametru mic, se utilizează o opțiune de sudare cu gaz. Dacă aria de sudare crește, arcul este mai potrivit. Există multe opțiuni pentru alegerea unei opțiuni de sudare pentru produse și metal. Sudarea cap la cap a țevilor de oțel sau a produselor din aliaje se realizează de către meșteri cu alegerea modului optim în funcție de categoria produselor de sudat.

Controlul curentului

Când sudați cap la cap, este foarte important să calculați cu precizie parametrii sursei de curent, precum și viteza procesului. Controlul curent este esențial.

Creșterea sau scăderea acestuia se efectuează în strictă conformitate cu sarcinile de sudare a grinzilor, țevilor, fitingurilor și așa mai departe, orice produse metalice. Prin creșterea curentului, maestrul accelerează sudarea cap la cap. La polaritate inversăși o scădere a puterii curentului, metalul este topit mai fiabil, adâncimea de penetrare crește. Acest lucru este foarte important la restaurarea produselor metalice deteriorate.

Feronerie sau manoperă

Rezistența îmbinării cap la cap a produselor metalice depinde de tipul de aparat de sudură utilizat și de calificările specialistului. Sudură ușor chiar și pentru sudorii începători care folosesc un instrument special. Mașinile de sudură cap la cap sunt echipate cu o acționare hidraulică, care facilitează sarcina maestrului atunci când efectuează sudarea cap la cap.

Munca manuală este lotul numai specialiștilor cu experiență. Lipsa de abilități nu vă va permite să efectuați cu succes o operațiune complexă de sudare a metalului, în special cap la cap. Uneori, produsele sunt atât de complexe încât necesită implicarea mai multor maeștri sudori în același timp. Ei distribuie sarcina între ei, efectuează simultan sudură la îmbinări rotative și nerotative.

Etapele sudării cap la cap

Pentru fiecare etapă de sudare cap la cap a țevilor, grinzilor, fitingurilor și a altor produse metalice, există reglementări proprii. Acestea trebuie urmate în deplină concordanță cu valorile grosimii peretelui produselor care urmează a fi îmbinate, diametrul, dimensiunea, firul utilizat și așa mai departe.

Reglementările sunt de obicei specificate în manualul de instrucțiuni. echipament de sudură pentru a fi folosit la sudarea cap la cap. În acest caz, sudarea cap la cap trebuie precedată de o serie de măsuri pregătitoare.

Meșteșugarii cu experiență respectă cu strictețe toate cerințele tehnologice pentru procesul de sudare cap la cap a produselor metalice. Sunt destui.

Dacă respectați toate regulile și reglementările, se creează o conexiune cu adevărat puternică, proiectată pentru o perioadă lungă de funcționare chiar și sub sarcini mari. Pentru a realiza acest lucru, este necesar să parcurgem toate etapele, de la pregătire până la crearea unei conexiuni. Maestrul va trebui să:

- pregătirea unui loc pentru amplasarea echipamentelor de sudare în conformitate cu cerințele de siguranță;

- instalarea și fixarea țevilor, fitingurilor, grinzilor și a altor produse din metal sau aliaje (pentru fixare se folosesc cleme speciale, dar uneori sudarea se face pur și simplu pe sol, iar apoi produsele conectate (țevile) sunt așezate într-un șanț pregătit în avans);

- curățarea suprafețelor de sudură, degresarea la joncțiunea produselor, precum și sârmă (nu este necesară pregătirea specială a marginii pentru sudare), tăierea țevilor;

- încălzirea rosturilor sub presiune ridicata sau fără presiune (în funcție de tipul de produs)

- crearea unei conexiuni (sudare reală);

- răcire.

În etapa de pregătire și fixare a țevii și a altor produse metalice pentru sudarea cap la cap, trebuie să verificați cu atenție dacă marginile sunt deteriorate, dacă orificiul este înfundat sau dacă marginile elementelor de îmbinat sunt îndoite.

Dacă sudarea se efectuează în condiții meteorologice dificile, este necesară și în etapa inițială a munca pregatitoare asigura protectie impotriva precipitatiilor atmosferice, iar in caz de rafala de vant - de murdarie, praf, nisip, orice fractiuni si elemente pe care le aduce. Intrarea lor în locul de sudare a grinzilor, țevilor, fitingurilor și așa mai departe va afecta negativ rezultatele conexiunii.

Asigurați-vă că utilizați dopuri speciale care vor preveni apariția curenților în interiorul produselor metalice conectate. Sudarea cap la cap cu ajutorul unor unelte și echipamente speciale, folosind sârmă și alte materiale, este utilizată atât pentru îmbinarea produselor din oțel și aliaje între ele, cât și pentru montarea într-un sistem utilizând racorduri, elemente de fixare și diverse echipamente de trunchi sau sistem.

Subtilități și caracteristici ale sudării cap la cap

Modul de gătit poate fi atât la stânga, cât și la dreapta. Este de dorit să se efectueze sudarea în poziția inferioară, rotind continuu piesele de îmbinat. Acest tip de articulație se numește articulație rotativă. O articulație care nu poate fi rotită se numește, respectiv, fixă. Astfel de îmbinări sunt sudate pe jumătatea inferioară a țevii, apoi sudarea se efectuează de sus în direcția opusă. Începutul și sfârșitul cusăturii părții superioare a îmbinării trebuie să se suprapună cusăturii din partea inferioară. În acest caz, rola sudare cap la cap va fi puternic peste tot.

Sudarea cap la cap depinde direct de viteza de reacție a maestrului și de precizia operațiilor tehnologice. Pentru a simplifica procesul, unii specialiști introduc inele în țevi, cu toate acestea, trebuie amintit că acest lucru nu este întotdeauna rentabil, deoarece secțiunea internă a produselor scade.

Ca rezultat al acestei metode de sudare a țevilor, în conductă apare o rezistență excesivă nedorită la mișcarea mediului distilat. Acest lucru este rentabil numai dacă țevile sunt folosite ca armare în echipamentele fundațiilor, cofrajelor și așa mai departe.

Când creați conducte pentru transportul diferitelor medii, este mai bine să utilizați o conexiune priză. Acest tip de îmbinare nu va reduce secțiunea interioară atunci când este sudat, dar un capăt al țevii va trebui pregătit într-un mod special. Unii meșteri, pentru a întări sudura cap la cap la sudarea țevilor, grinzilor și a altor fitinguri, pun suprapuneri sau cuplaje.

De asemenea, este posibil să conectați țevi folosind „chiri”. Dacă diametrul este mic, este suficient să puneți trei sau patru astfel de elemente. Prima fixare este instalată de jos. Trebuie să cumpărați suporturi Calitate superioară, altfel vor înrăutăți calitatea cusăturii de legătură.

Tensiunea internă, care apare uneori la sudarea unei îmbinări rotative, ar trebui sudată în secțiuni separate. Această regulă se aplică produselor sudate cu diametru mic. Cu un diametru mare, sudarea este uneori efectuată simultan de doi sau mai mulți sudori.În acest caz, partea superioară a produsului este pre-gătită, apoi este răsucită, iar restul sunt sudate cap la cap în același timp.

Tehnologiile moderne și instrumentele specializate de astăzi facilitează foarte mult sarcina maeștrilor, cu toate acestea, nu ar trebui să le ignorăm experiența, calificările, multe subtilități și caracteristici ale procesului de sudare cap la cap. Acestea vor ajuta la evitarea erorilor și a conexiunilor de proastă calitate.

Tehnologia sudării îmbinări fixețevile sunt selectate în funcție de modul în care sunt amplasate țevile și cu ce panta.

În acest sens, există mai multe tipuri de îmbinări sudate:

- Vertical.

- Orizontală.

- Cu o pantă de 45 0 .

În plus, metoda de sudare depinde în mare măsură de grosimea peretelui produselor tubulare. De exemplu, îmbinarea produselor tubulare cu pereți de 12 milimetri grosime se realizează prin aplicarea a trei straturi. În acest caz, grosimea fiecărui strat nu trebuie să depășească 4 mm. Sudarea îmbinărilor de țevi fixe are multe caracteristici care determină panta electrozilor pe care ar trebui să le cunoașteți.

Reguli de siguranță

Când începeți conectarea îmbinărilor rotative ale țevilor sau analogilor fixe, trebuie să știți că acest tip de lucru are un nivel ridicat de pericol. Prin urmare, anumite cerințe trebuie îndeplinite.

Îmbinarea cap la cap a produselor din țevi prin sudare cu gaz sau electrică trebuie efectuată în locuri special echipate, care au echipamente speciale, inclusiv diferite mijloace de protecție împotriva arc electric. Aceste elemente sunt distribuite în așa fel încât persoanele prezente în vecinătate să fie complet izolate.

Pentru a conecta produse tubulare cu o secțiune diametrală mare și o greutate mai mare de 20 kg, se recomandă utilizarea unor lifturi speciale. Intrarea în șantier trebuie să fie eliberată, lățimea sa nu poate fi mai mică de 1 m. Valorile temperaturii de funcționare în cameră trebuie menținute în intervalul +16 0 C. Prezența unui sistem de ventilație și spațiu liber sunt considerate o condiție prealabilă.

Conform tehnologiei de efectuare a lucrărilor care implică utilizarea echipamentelor de sudură, toate piesele și elementele metalice trebuie să fie împământate (a se citi și: ""). Cerințe similare se aplică carcasei transformatorului și locului de muncă. Utilizarea dispozitivului de sudura este permisa numai cu fire si cabluri izolate.

După cum s-a menționat mai sus, conectarea îmbinărilor de țevi fixe se realizează în mai multe moduri, care depind direct de modul în care este amplasată țeava.

Sudarea verticală a îmbinărilor fixe

Sudarea verticală pe capetele țevilor care nu se rotesc se realizează în mod similar cu sudarea orizontală, cu o singură diferență: o modificare constantă a înclinării electrodului în raport cu perimetrul sudurii.

Procesul de sudare presupune următoarele etape:

- Se creează o îmbinare, obținută în timpul sudării țevii, care se referă la cordonul de rădăcină.

- Se formează trei role, care trebuie să umple tăietura.

- Este creată o blocare care conectează începutul și sfârșitul rolei.

- O cusătură decorativă este în desfășurare.

Primul pas este considerat cel mai important, deoarece în acest moment este creată îmbinarea care formează baza cusăturii. Gamă curent de sudare determinată de grosimea metalului și de golul dintre părțile de împerechere. În prima etapă, sunt create două role principale.

Pentru a crea o îmbinare pe țeavă, se captează baza fiecărei margini îmbinate, în același timp se formează al doilea strat de rădăcină și se corectează primul strat.

Formarea unui cordon inversat folosind electrozi cu diametrul de 3 mm se realizează numai în cazurile în care îmbinarea sudată trebuie să fie de înaltă calitate.

Pentru a efectua munca, selectați intervalul de curent mediu sau minim, ținând cont de următoarele:

- Grosimea piesei metalice de prelucrat.

- Distanța dintre marginile produselor.

- Grosimea tocită.

Panta electrodului este determinată de direcția sudurii și depinde de pătrunderea primului strat al sudurii.

Lungimea arcului depinde și de gradul de penetrare:

- Un arc scurt este utilizat atunci când mărgele de rădăcină nu este suficient de pătrunsă.

- Arcul de mijloc - cu penetrare bună.

Indicatorii de viteză ai sudării depind în mare măsură de volumul bazinului de sudură. Mărgele de înălțime mare la articulații Părți metalice duce la faptul că nu îngheață mult timp. Acest lucru poate duce la formarea diferitelor defecte. Atunci când alegeți viteza de sudare, trebuie reținut că numai un aliaj de margine de înaltă calitate asigură starea normală a cordonului.

Prelucrarea metalului de o anumită grosime, precum și prelevarea și sudarea, se recomandă să fie efectuată cu electrozi cu diametrul de 4 mm. În acest caz, panta electrodului trebuie să fie diferită de unghiul de înclinare atunci când se lucrează cu rola de rădăcină. Aici ar trebui să aplicați o metodă numită „unghiul spatelui”. Viteza în acest caz ar trebui să fie astfel încât rola să rămână normală.

Reguli pentru umplerea terminațiilor de conducte

Trebuie să începeți să umpleți sigiliul din partea de jos a marginii, care este platforma. Acest lucru este necesar pentru a selecta metoda optimă de sudare. Rola unui aranjament orizontal ar trebui să fie efectuată într-un mod crescut. De asemenea, metoda de sudare este determinată de locația zgurii, „unghi înapoi” sau „în unghi drept”.

Pentru a obține un șirag, este necesară o armătură sau „cocoașă”, care se formează în timpul sudării în poziția inferioară pentru a crea un raft, datorită căruia următorul șirag este sudat într-un mod crescut. Al doilea tratament trebuie efectuat cu mișcări blânde, aderând la marginea inferioară.

Înainte de a începe sudarea celui de-al treilea cordon, este determinat nivelul completității acesteia. Este important ca distanța dintre îmbinare și marginea superioară să nu fie prea mare pentru a patra șiragă și să nu fie prea îngustă pentru cele două margele. A treia rolă de-a lungul marginii superioare ar trebui să aibă cea mai mică lățime până la marginea superioară. Dimensiunea optimă poate coincide cu diametrul electrodului.

Umplerea tăieturii se realizează atunci când se formează încă 3 role, care vă permit să umpleți baza sudurăși întărește articulația. Când efectuați lucrări, este important să păstrați un unghi drept și să umpleți canelura la o viteză mare de sudare. Acesta este singurul mod de a obține o legătură puternică între straturi.

Executarea încuietorilor

Etapa de realizare a încuietorilor presupune lucrarea finală privind formarea rolelor. În acest caz, sudarea fiecărei role este însoțită de o pipă pe cusătura principală de 2 mm. Lacătul finit reprezintă punctul de plecare al rolei, decalat cu 5 mm față de stratul anterior.

O cusătură decorativă completează sudarea țevii într-o poziție fixă. Efectuând suprafața în poziție orizontală, se formează margele înguste. Ultimul trebuie să fie absolut plat. Sudarea se realizează în regim de viteză mare.

La sudarea completă a îmbinării, trebuie luat în considerare întregul perimetru fără rupere. Este permisă deplasarea încuietorilor unul față de celălalt cu cel mult 50 mm.

Tipul de sudare cu mai multe treceri a rotativei și conducte fixe, având pereții groși, sugerează ghidarea în spirală. În acest caz, numărul de încuietori este redus și, ca urmare, numărul de defecte este redus. Sudarea trebuie oprită la o distanță de aproximativ 20 mm de la începutul cordonului pentru a alinia sudurile în înălțime. Rola mai mare poate fi tivită, precum și șlefuită.

Puteți tăia rola într-un mod practic, ceea ce vă permite să reduceți numărul de încuietori și să faceți o conexiune mai bună. Această metodă provine de la marginea margelei, care este topită prin întârzierea arcului. Apoi intră în rolă cu un arc electric activ și trec la următorul strat, ținând cont de cel anterior. Ca urmare, capătul unui strat devine o continuare a unei alte role.

Fațare tare orizontală

Sudarea țevilor cap la cap orizontale fixe este considerată o tehnologie destul de complexă. Această lucrare poate fi făcută numai sudor profesionist având anumite aptitudini și experiență. Cel mai dificil poate fi reglare constantă electrod pentru a modifica unghiul de înclinare.

Sudarea se realizează în trei poziții consecutive:

- Tavan.

- Vertical.

- Inferior.

Fiecare cusătură este realizată cu o valoare curentă individuală. Poziția în tavan asigură sudarea la un nivel ridicat de putere. Toate etapele implică sudare continuă, la început cel mai bine este să folosiți metoda „unghiului înapoi” și să finalizați lucrul - „unghi înainte”.

Sudarea țevilor la un unghi de 45 de grade

Produsele de țevi de sudare situate la un unghi de 45 0 are unele caracteristici. În special, este vorba de poziție spațială cusătură, dat un anumit unghi. Acest tip de lucru poate fi efectuat de meșteri universali care efectuează diverse abilități de sudare. Prima bilă este creată cu ajutorul unui electrod în unghi drept.

Cusătura este formată prin umplerea continuă a celui de-al doilea strat. După aceea, se procedează imediat la topirea primului strat. După ce a efectuat sudarea cu utilizarea constantă a unui electrod, este necesară fixarea țevii pentru a crea cusături situate orizontal și vertical. În acest caz, stratul de sudură din partea frontală nu este plat în comparație cu restul margelelor.

Conexiune verticală tevi metalice prin sudarea manuală cu arc se realizează similar sudării în poziție orizontală. O trăsătură distinctivă a primei metode poate fi numită utilizarea unei metode, a cărei implementare implică utilizarea mișcării de translație a electrozilor. Prin urmare, este necesară reglarea constantă a unghiului de înclinare a electrozilor în raport cu cusătura, care se desfășoară de-a lungul întregului perimetru al produsului tubular de sudat.

Metodă sudare prin rezistență, în care fixarea pieselor de îmbinat se realizează pe toată zona de contact, se numește sudare cap la cap.

Esența procesului

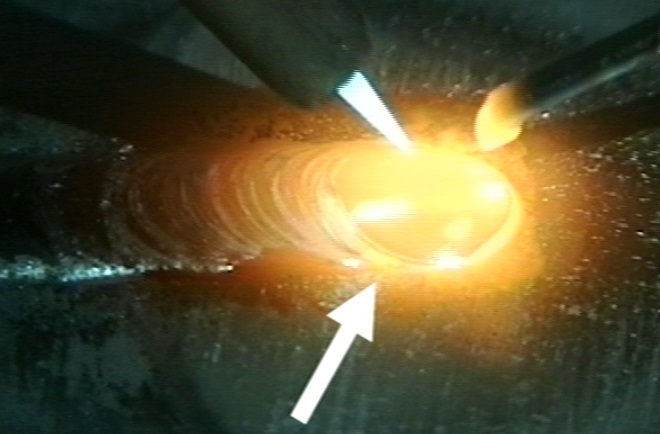

Esența procesului este următoarea. Aparat de sudura conectat la rețea printr-un transformator coborâtor. Elementele de conectat se fixează cu cleme pe electrozi, care se fixează pe înfășurarea transformatorului. Curentul trece prin piesele de sudat cu o rezistență mare la îmbinări. Acest lucru face ca suprafețele de capăt să fie încălzite la temperatura de topire a metalului. Concomitent cu creșterea temperaturii, un dispozitiv special de răsturnare comprimă suprafețele de topire, în urma cărora acestea sunt sudate.

Există două tipuri de sudare cap la cap.

- rezistenţă.

- Reflow.

Tipuri de sudare cap la cap, schemă:

Calitatea cusăturii obținute ca urmare a sudării cap la cap nu depinde de priceperea lucrătorului. Procesul este complet automatizat și este adesea integrat în transportoarele de flux din industriile mari. Aparatură modernă pentru sudarea cap la cap, se conectează la sisteme de înaltă tensiune, ceea ce permite utilizarea unor transformatoare mobile mici.

sudare prin rezistență

Sudare articulațiile cap la cap Prima metodă constă în încălzirea elementelor, care sunt presate în prealabil unul împotriva celuilalt de către suprafața de capăt, prin trecerea unui curent prin ele. Procesul începe la punctele de atingere ale capetelor. O ușoară presiune aplicată pieselor se răspândește temperatura ridicata pe toată secțiunea transversală a pieselor de îmbinat. Când se atinge temperatura necesară, curentul este oprit, iar piesele sunt strânse sub un mic efort, rezultând o sudură. Avantajul procesului este eliminarea scânteilor. Părțile de îmbinat se așează la joncțiune, formând o ușoară îngroșare.

Dezavantajul metodei este rezistența scăzută a sudurii, cu cerințe ridicate pentru pregătirea suprafețelor de capăt. Montarea cea mai precisă a locurilor conectate, curățarea mecanică sau chimică, necesită mult timp, așa că sudarea prin rezistență este rar folosită. Metoda este utilizată pentru sudarea tijelor de oțel cu diametru mic (de la 5 la 10 mm), a țevilor metalice cu secțiune rotundă sau dreptunghiulară de până la 20 de metri pătrați. cm, precum și piese mici din metale și aliaje neferoase.

Sudarea cu flash

Sudarea cap la cap se realizează prin aplicarea tensiunii pieselor de îmbinat. La punctele de contact apare o rezistență uriașă, ceea ce determină încălzirea intensă a elementelor care se topesc. Piesele sunt alimentate treptat, dar continuu unele cu altele, în timp ce conectează și contactează noi puncte de secțiune transversală.

Topirea continuă a marginilor duce la alinierea capetelor pieselor de sudat. Secțiunile încălzite sunt comprimate cu forță mare, iar elementele sunt sudate. Curentul este furnizat pe parcursul primei perioade, accelerând procesul de extrudare a calcarului și a zgurii, care sunt colectate la joncțiune. După curăţare, tensiunea nu mai este aplicată, iar stoarcerea are loc fără a mai fi aplicat curent. Cu această metodă de sudare, se formează scântei, deci este necesar să se folosească echipament de protecție suplimentar.

Sudarea cap la cap a pieselor prin fulgere continuă este un tip destul de popular de îmbinare a pieselor metalice. Dar la sudarea produselor cu secțiune mare, temperatura care crește la contact nu se propagă adânc în elemente datorită suprafeței lor mari. În cazul în care nu este posibilă încălzirea unui anumit volum de metal la temperatura necesară, procesul este suspendat. În timpul pauzei, temperatura pieselor se egalizează datorită pătrunderii căldurii în metal. O întrerupere are loc atunci când alimentarea se oprește curent electric, sau piesele sunt scurt despărțite în lateral, la mică distanță una de cealaltă.

Repetările multiple de fulgerare și întrerupere încălzesc destul de puternic marginile pieselor, ceea ce garantează o sudură de înaltă calitate.

Avantajul metodei este de a obține o legătură puternică și fiabilă a secțiunilor având formă complexă si dimensiuni mari. Sudarea prin fuziune este indispensabilă pentru obținerea unei cusături de înaltă calitate în momentul atașării elementelor suplimentare pe suprafața oțelului, sudându-se între ele structuri metaliceȘi așa mai departe.

Metoda de sudare cu fulger nu necesită reglare și curățare specială a suprafețelor care trebuie îmbinate și fixează în mod fiabil piesele cu o secțiune transversală complexă de până la 100 de metri pătrați. m.

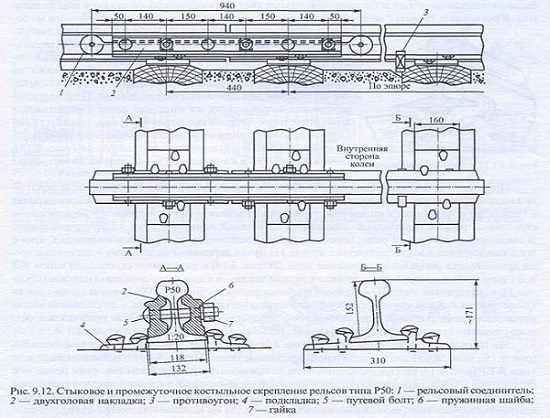

îmbinarea șinei

Sudarea îmbinărilor șinelor este necesară pentru o conexiune puternică și fiabilă a capetelor șinelor în șina. Îmbinarea prefabricată devine foarte rapid inutilizabilă, ceea ce provoacă defalcarea stratului superior și duce la o încălcare a netezimii compoziției, la crearea de zgomot suplimentar și la alte defecțiuni. Performanţă îmbinare sudata ajută la evitarea uzurii rapide a joncțiunii șinei sub sarcini mari și solicitări mecanice, datorită absenței unei cusături (decalaj cap la cap).

Pentru a obține o cale fără îmbinări, se folosesc mai multe metode de sudare a pieselor:

- electro-contact;

- termita;

- baie;

- zgură electrică;

- presa de gaz.

Sudarea cap la cap este cea mai populară metodă de conectare a șinelor, deoarece vă permite să obțineți cea mai durabilă și mai fiabilă fixare a elementelor. Esența procesului este de a încălzi suprafețele de capăt ale pieselor fixe prin trecerea unui curent electric prin ele, care are un indicator mare. În același timp, la joncțiune, metalul este plastificat, punctul de contact este topit. În același timp, șinele sunt presate una pe cealaltă și sudate.

Echipamentele moderne de sudare sunt complet automatizate, ceea ce facilitează foarte mult munca intensivă, care necesită o mare acuratețe și precizie.