Sudarea de contact cu propriile mâini. Sudare de contact: aparate și mașini, electrozi, foto și video.

- Tipuri de sudare prin rezistență

- Sudură în puncte

- Sudarea cap la cap

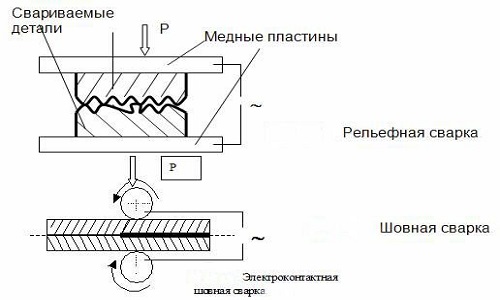

- sudare de relief

- Cusătură (rola) de sudare

- Alte tipuri și utilizări ale sudării prin contact

sudura prin contact- fenomenul de conectare între ele două, comprimate cu mare forță Părți metalice, datorită încălzirii locului de contact al acestora soc electric marime mare. Cel mai adesea folosit în industrie pentru producția de masă a aceluiași tip de produse.

Cantitatea de căldură eliberată în timpul acestui proces poate fi calculată conform legii Joule-Lenz: Q = I 2 R Δt, unde I este puterea medie a impulsului curent, R este rezistența de contact, Δt este durata impulsului. Pentru ca această cantitate de căldură să fie suficientă pentru o conexiune fiabilă a pieselor care trebuie sudate, forța curent de sudare ar trebui să fie suficient de mare: de la sute la sute de mii de amperi.

Aceasta înseamnă că sursa de curent (mașina de sudură) trebuie să dezvolte o putere suficientă (1-500 kVA) cu o tensiune de ieșire de 1-15 V și o rezistență internă de aproximativ 500 μΩ. Electrozii pentru sudarea prin contact trebuie să aibă o secțiune transversală suficient de mare și să fie fabricați din aliaje de cupru cu rezistivitate scăzută. Forța de compresie a pieselor care trebuie îmbinate poate varia într-o gamă largă: de la câțiva newtoni la sute de kilonewtoni.

![]()

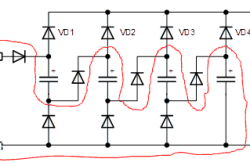

inima aparat de sudura cel mai comun este un transformator special de sudură cu rezistență, a cărui înfășurare secundară are de obicei un număr mic de spire de sârmă cu o zonă mare de secțiune transversală. O tensiune alternativă este de obicei aplicată înfășurării sale primare, dar în ea pot fi create și impulsuri puternice ale unui curent redresat. Deci, de exemplu, funcționează un circuit de sudare a contactului condensatorului. Impulsurile din acesta apar atunci când un condensator încărcat de mare capacitate este descărcat în înfășurarea primară a transformatorului.

În comparație cu alte metode de fixare a pieselor între ele, sudarea prin contact are următoarele avantaje incontestabile:

- viteză mare (fracții de secundă) de efectuare a operațiunilor individuale, ceea ce permite o productivitate ridicată a muncii;

- ușurința de a monitoriza respectarea condițiilor optime de proces, ceea ce asigură fiabilitatea și calitate superioară sudare chiar și cu calificarea scăzută a executanților;

- procesul de sudare poate fi ușor mecanizat și automatizat;

- grad ridicat de prietenos cu mediul.

Tipuri de sudare prin contact

Înapoi la index

Sudură în puncte

Aceste scheme de sudare prevăd de obicei conectarea pieselor în puncte individuale. O ilustrare schematică a unei astfel de metode a conexiunii lor este prezentată în Figura 1a. Numărul 1 din toate diagramele acestei figuri indică piesele care trebuie sudate. Electrozii sunt conectați la înfășurarea secundară a transformatorului de sudare.

Fiabilitatea și calitatea unei îmbinări sudate este determinată de structura și dimensiunile punctelor de sudură. Și ei, la rândul lor, depind de următorii factori:

- dimensiunile și forma suprafeței de contact a electrozilor;

- magnitudinea curentului de sudare care curge;

- timpul trecerii sale;

- mărimea forței de compresiune (P compresivă);

- starea suprafețelor pieselor de îmbinat.

În acest fel, este posibil să se conecteze atât piese miniaturale cu o grosime de ordinul fracțiilor de micrometru în dispozitivele electronice, cât și foi de oțel cu o grosime de până la câțiva centimetri în industriile de construcție de mașini.

Sudarea în relief este utilizată pe scară largă în industria auto: sudarea balamalelor ușilor și a consolelor la capotă, elemente de fixare: știfturi, șuruburi și piulițe, etc. În electronica radio, conductorii sunt atașați la piesele mici prin această metodă. Într-un singur ciclu, această metodă de sudare vă permite să obțineți un număr mare de îmbinări sudate.

Înapoi la index

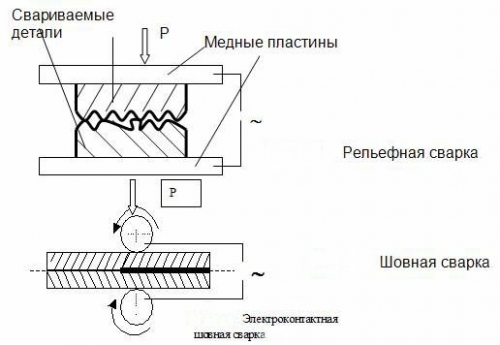

Cusătură (rola) de sudare

Acest tip de sudare se folosește atunci când este necesară obținerea îmbinărilor sudate etanșate (producție de rezervoare de gaz, diverse rezervoare, containere etc.). O astfel de sudare se realizează pe mașini specializate cu unul sau doi electrozi cu role de presiune realizate sub formă de discuri. În timpul rulării, rolele comprimă strâns produsele de îmbinat și le sudă. Grosimea acestor produse poate varia de la 0,2 la 3 mm.

Sudarea cusăturii poate fi efectuată în trei moduri:

- Continuu, ceea ce are ca rezultat o conexiune continuă care nu conține miezuri turnate care se suprapun. Dezavantaje: încălzirea puternică a rolelor, determinând necesitatea reascuțirii frecvente a acestora.

- Intermitent (sub formă de impulsuri individuale). Prin modificarea duratei impulsurilor în sine și a intervalelor dintre ele, este posibilă modificarea gradului de suprapunere a miezurilor turnate. Rezistența rolelor cu electrozi cu această metodă de sudare este semnificativ crescută.

- Treptare, timp în care curentul este pornit și intermitent, iar în momentul apariției sale electrozii se opresc. Aceste opritoare îmbunătățesc contactele din zona de curgere a curentului și reduc riscul de fisuri la cald.

Sudarea prin contact este utilizată pentru nevoile casnice și industriale.

Tipurile de sudare prin contact folosite in diverse conditii se disting printr-un pret care creste in functie de puterea si viteza procesului de lucru.

unește echipament de sudură principiul general de funcționare - în procesul de lucru, punctele cusăturilor materialelor sunt încălzite și sudate prin contactul lor cu baza care furnizează curent electric.

Sudarea electrică este o conexiune în care piesele care trebuie sudate sunt încălzite prin constantă sau curent alternativ.

Fotografia de mai jos prezintă o diagramă pe care o poate avea un aparat de sudură prin contact.

Ca toți ceilalți echipament de productie, sudarea electrica prin contact este inzestrata cu avantaje si dezavantaje.

Printre principalele avantaje se numără productivitatea ridicată, consumabilele minime și calitatea perfectă. cusătură de sudură.

Timpul necesar pentru a conecta un punct este o fracțiune de secundă și depinde de parametrii materialului.

În timpul procesului de sudare se consumă o cantitate minimă de aer și apă și chiar și un sudor necalificat poate asigura calitatea cusăturii.

În același timp, tehnologia de sudare prin rezistență este ecologică, în plus, poate fi automatizată.

Lucrările de sudare sunt efectuate cu mașini și dispozitive speciale și universale.

Natura acțiunii tehnice ne permite să împărțim echipamentele de sudură prin contact în clase:

- modele mecanice - dotate cu putere minimă;

- automate si semiautomate - pot avea putere de lucru medie si mare, sunt folosite pentru prelucrarea continua a pieselor de prelucrat.

După tipul de instalație, sudarea prin contact electric poate fi portabilă sau mobilă, suspendată, precum și staționară.

Prima opțiune este indispensabilă, dacă este necesar, pentru a efectua sudarea obiectelor de dimensiuni mari, cu o masă mare de noduri, obiecte. De exemplu, conducte, corpuri de transport, vagoane de cale ferată și șine.

Echipamentele staționare sunt utilizate pentru prelucrarea produselor, greutatea și dimensiunile cărora le permit să fie livrate la locul de muncă.

Clasificarea echipamentelor

Mașina de sudură prin contact, în conformitate cu GOST 158-78-79, poate fi de diferite tipuri în funcție de tipul de sudură.

mașină de fund

a lua legatura sudare cap la cap este un proces de încălzire sudare cap la cap trecând întregul plan al piesei.

Îmbinarea cap la cap este folosită cel mai adesea pentru sudarea țevilor de cupru; tehnologia de cusătură și spot pentru țevi de cupru nu este practicată.

În același timp, prelucrarea țevilor de cupru prin metoda refluxului este dificilă din cauza necesității de a menține metalul topit la capetele elementelor de sudat.

Prin urmare, conform tehnologia capului, dacă țevile sunt sudate, atunci nu din cupru pur, ci din aliajele sale. În caz contrar, este necesar să se utilizeze presiune ridicata, până la 400 MPa.

Sudarea cap la cap cu flash, în funcție de caracteristicile structurii metalice, de zona de tratat și de calitatea așteptată a sudurii, se realizează prin diferite metode.

În acest caz, sudarea cap la cap cu fulger în conformitate cu GOST 2601-84 poate fi efectuată folosind tehnologia rezistenței, intermitent cu încălzire și fulger continuu.

Rezistenta - folosit la sudarea materialelor a caror sectiune transversala nu depaseste 200 mm².

De regulă, această tehnologie de sudare cap la cap este utilizată pentru prelucrarea produselor din oțel cu conținut scăzut de carbon, cu o secțiune transversală mică (țevi, fire, tije).

Fusion - această tehnologie vă permite să conectați materialul sub formă de produse din beton armat, țevi, oțel de profil și fitinguri, cu o suprafață a secțiunii transversale de până la 100 mii mm².

Tehnologia și-a găsit aplicația în domeniul construcțiilor navale, în fabricarea lanțurilor pentru ancore, serpentine de unități frigorifice frigorifice.

În sectorul feroviar, unde astfel de echipamente de sudură vă permit să conectați șinele feroviare pe șine fără sudură. Utilizarea sa face posibilă producerea de produse lungi din metale feroase și neferoase.

Sudarea cap la cap a cusăturilor

Mașina, realizată în conformitate cu GOST 2601-84, vă permite să conectați materialul folosind zone turnate, care sunt o cusătură constând din puncte de sudură situate separat.

Zonele fie se suprapun, fie nu se suprapun între ele, în funcție de care sudarea poate fi etanșată.

Pentru acest proces de sudare se folosește o mașină specială, echipată cu unul sau mai multe discuri rotative cu electrozi.

Tehnologia de sudare cu role vă permite să comprimați strâns, să rulați și să efectuați conexiuni de înaltă calitate a pieselor.

Sudarea cu role este utilizată pentru producția de țevi, rezervoare și alte produse care necesită, în conformitate cu cerințele stabilite de GOST, cusături sigilate de mare încredere.

sudare de relief

În conformitate cu GOST 2601-84, sudarea în relief este o mașină care vă permite să conectați proeminențe de relief la unul sau mai multe puncte de lucru în același timp.

Această mașină este similară în principiu cu un dispozitiv de sudură cap la cap, diferența dintre ele se reduce la determinarea locului de sudare în funcție de forma suprafeței produselor și nu de zona de lucru a electrozilor.

Proeminențele de relief pot fi amplasate pe unul sau două produse care urmează să fie sudate în același timp; acestea sunt pregătite în prealabil prin ștanțare.

Sudarea prin contact în relief este utilizată în industria auto, unde dispozitivul vă permite să fixați diferite tipuri de suporturi pe materialul din tablă.

În domeniul electronicii radio, sudarea în relief este utilizată pentru conectarea de înaltă calitate a firelor la elemente subțiri.

Sudura prin puncte de contact

În conformitate cu GOST 2601-84, această tehnologie de sudare face posibilă conectarea elementelor în unul sau în mai multe puncte simultan.

Pentru a determina rezistența conexiunii, astfel de caracteristici ale punctului de sudură, cum ar fi dimensiunea și structura, permit, la rândul lor, acestea depind de parametrii electrozilor utilizați, de puterea și viteza curentului care trece prin material.

Regulatorul de sudare cap la cap, prezent în modelele moderne de mașini, vă permite să efectuați fluxul de lucru cu diferite opțiuni pentru puterea curentului de sudare.

De regulă, în tehnologia cusăturii nu există un controler de sudură prin contact, iar ciclul necesar este asigurat de întrerupătoarele sincrone.

Mașina de sudat prin puncte cu rezistență este de obicei operată pe linia de asamblare. Elementul de sudare al conexiunii de contact din această categorie sunt electrozii.

Instrumentul este înlocuibil, deoarece se uzează rapid.

Electrozii de sudare sunt fabricați din bronz de înaltă calitate, iar cupru, crom, cadmiu, titan și beriliu servesc ca componente suplimentare, în funcție de aceasta, prețul produselor variază și poate varia între 1 și 5 USD.

Tehnologia unei astfel de suduri și-a găsit aplicația în sectoarele auto, construcții de avioane, construcții navale și agricole, precum și în alte domenii industriale.

O variație a acestui tip de sudare este sudarea în impulsuri, când electrodul este încălzit prin impulsuri electronice de scurtă durată, dar puternice. Sudarea cu impulsuri este utilizată în automobile, echipamente și reparații.

De exemplu, tehnologia în impulsuri este utilă atunci când se utilizează sudarea cu rezistență a aluminiului, ceea ce reduce riscul de supraîncălzire a mașinii și de uzură a electrozilor.

Sudarea cu impulsuri este operată folosind curent alternativ și energie, care este transformată într-un impuls de o anumită formă.

În același timp, tehnologia de sudare cu rezistență în impulsuri diferă în lucrul cu energia acumulată și în impulsul de curent redresat.

Pe acest moment prețul unui astfel de dispozitiv (sudare cu impulsuri pentru uz casnic) este de 100-140 USD.

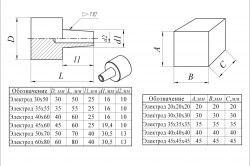

Caracteristicile electrozilor

Electrozii de sudură de contact asigură contactul între mașina de sudură și piesa de prelucrat.

Schema scopului lor include: etanșarea pieselor, alimentarea cu curent, îndepărtarea căldurii provenite din piese, mișcarea elementelor (sudura prin contact cu cusături).

În același timp, productivitatea și calitatea cusăturii sudate este afectată nu numai de designul electrozilor, ci și de materialul care este prelucrat, zona acestuia și forma suprafeței de lucru.

Cerințele standard generale pentru electrozi, regulile de marcare, metodele de testare a îmbinărilor și cusăturilor sudate și alte puncte tehnice sunt specificate în GOST 9466-75.

Uzura electrozilor determină o modificare a intensității curentului și a temperaturii.

Prin urmare, la fabricarea consumabilelor pentru sudarea prin rezistență, acestea folosesc rezistente la temperaturi mari metal cu proprietăți conductoare ridicate.

Poate fi ceva special aliaj de cupru. De exemplu, sudarea prin contact a cuprului este adesea efectuată cu electrozi din bronz cadmiu, prețul pentru aceștia poate fi de 1-3 USD.

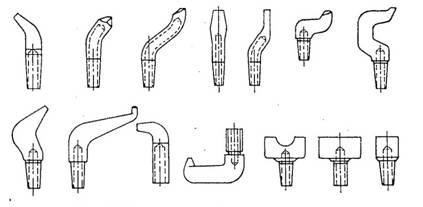

Electrozii pentru sudarea în puncte pot avea o formă dreaptă și ondulată, ca în fotografie. Dar cel mai adesea este folosit primul tip al acestui design.

Sunt utilizate la sudarea țevilor și a altor produse cu posibilitatea unei abordări libere a zonei de lucru.

Electrozii cu formă dreaptă sunt produși în conformitate cu GOST 14111-90, cu un diametru de 12 până la 40 mm.

cu cel mai mult electrozi de calitate sunt luate în considerare produsele, al căror design este realizat în conformitate cu reglementările GOST 1411-69.

Aici, prețul produselor crește în funcție de scopul și structura acestora.

Structura electrozilor ondulați este mai complexă - axa care străbate centrul zonei de lucru este deplasată cu o anumită distanță față de axa de aterizare.

Electrozii de acest tip sunt incomod de utilizat, de cele mai multe ori au rezistență scăzută, motiv pentru care sunt utilizați numai în cazurile în care sudarea prin contact nu poate fi efectuată de nimeni altul.

Electrozii plati sunt utilizați pentru sudarea în relief. Mai mult decât atât, în fiecare dintre ele sau într-una pot exista orificii destinate proeminențelor elementelor de sudat.

Caracteristicile mașinilor de sudură domestice

Când plănuiți să cumpărați o mașină de sudură pentru propriile nevoi, mai întâi trebuie să știți ce material va fi prelucrat și la ce scară va fi efectuată lucrarea.

Prețul unei mașini de sudură în puncte depinde în mare măsură de caracteristicile și parametrii de proiectare, precum și de puterea de lucru a echipamentului.

În prezent, instalația pentru implementarea sudării în puncte a elementelor poate fi manuală sau portabilă, suspendată și staționară.

Echipamentele suspendate și staționare, de regulă, sunt utilizate în industriile mari și mici.

Dar o mașină portabilă este folosită cel mai adesea în viața de zi cu zi, prețul său este destul de acceptabil și poate fi de 120-220 USD.

În acest caz, dispozitivul specificat în ceea ce privește puterea poate să nu fie inferior mașinilor de sudură în puncte, al căror preț este de două ori mai mare.

Echipamentul portabil este împărțit în două tipuri: invertor și mașină cu clește pentru sudarea manuală în puncte.

Invertoarele sunt compacte și ușoare. Designul folosește un generator de curent tiristor și un microprocesor.

În acest sens, circuitul dispozitivului vă permite să reglați durata pulsului și puterea de funcționare a unității.

Cel de-al doilea model pentru sudarea în puncte cu clește manual are o greutate maximă de 15 kg.

Schema dispozitivului datorită microprocesorului vă permite să reglați manual și automat lucrările de sudare în mai multe moduri.

Aparatul cu căpușe este alimentat de o sursă de alimentare monofazată de uz casnic.

Dispozitivul este echipat cu o actionare manuala pentru comprimarea pieselor, capabila sa asigure o presiune de 150 kg.

Mulți meșteri de acasă și pasionați de mașini se confruntă cu nevoia de a efectua lucrari de sudare. Practica cunoaște mai multe metode, fiecare dintre ele putând fi stăpânită independent, având anumite cunoștințe și abilități teoretice. Sudarea de rezistență de casă, care este utilizată pentru a conecta diferite elemente de țevi de oțel, fire de aluminiu și cupru, nu face excepție.

Procedura de sudare prin rezistență

Sudarea prin rezistență este utilizată în cele mai multe cazuri pentru producerea unei serii de produse similare sau pentru fabricarea îmbinărilor sudate ale pieselor mari. Principiul procedurii este de a încălzi metalul cu ajutorul unui curent care trece prin el, în timp ce calea curentului este neuniformă.

Sudarea prin rezistență la domiciliu necesită utilizarea unor surse de energie mai puternice decât în situația cu sudare cu arc, deoarece chiar și la mașinile de contact mici pentru astfel de lucrări, puterea curentului este măsurată în mii de amperi, fără a ne aminti de mașinile mai mari.

Acest proces tehnologic se realizează cu încălzirea zonei de sudare prin curent electric care trece prin piesele de prelucrat folosind presiune. Parametrii principali ai acestei metode de sudare sunt curentul, timpul de curgere a curentului și forța de compresie. În funcție de valorile specifice ale acestor indicatori, se disting modurile de sudare tare și moale.

În plus, există mai multe tipuri de sudare prin rezistență - cap la cap, spot și cusătură. Deoarece procesul se desfășoară folosind electrozi care sunt plasați diferit față de piesele de prelucrat, există și sudare pe una și două fețe.

De obicei, tehnologia de sudare prin rezistență se realizează în funcție de tipul punctului. Piesele de prelucrat sunt presate cu electrozi prin care curge un curent de mare amperi în viitor. Trece printr-un număr mare de canale mici ale piesei de prelucrat, care sunt încălzite și, ca urmare, zona centrală a punctului de sudare este topită.

În sudarea cap la cap, curentul este trecut prin îmbinarea pieselor de aproximativ aceeași secțiune transversală, iar după atingerea căldurii de sudare, se produce precipitații în zona de sudare. Electrozii care furnizează curent produsului și produc un precipitat în timpul sudării cusăturii sunt sub formă de role care se rostogolesc de-a lungul cusăturii, de aceea această metodă de sudare este numită și sudare cu role.

Tipuri de sudare prin rezistență

Sudarea prin rezistență este o procedură în care îmbinarea pieselor ce urmează a fi sudate se realizează pe toată suprafața capetelor care se îmbină. Sudarea poate fi prin rezistență sau prin sudură rapidă (intermitentă sau continuă).

sudare prin rezistență

Piesele prelucrate sunt presate strâns împreună și curentul de sudare este pornit. Curentul este oprit după ce suprafețele îmbinate sunt încălzite la o stare plastică și se efectuează tirajul. Folosind această metodă, se obișnuiește să sudeze piesele din oțel cu conținut scăzut de carbon, care are o secțiune dreptunghiulară sau rotundă cu o suprafață de până la aproximativ 1000 de milimetri pătrați și oțel aliat cu o suprafață de \ u200b\u200până la 21 de milimetri pătrați.

Metalele neferoase și aliajele sale sunt bine sudate prin sudare prin rezistență. Acest tip de sudare prin contact este bun pentru sudarea metalelor diferite - alamă și cupru, oțel cu cupru, diferite grade de oțel. Sudarea prin rezistență necesită puritate ridicată a suprafețelor care trebuie sudate și control strict al temperaturii de încălzire. Prin urmare, această tehnică nu a fost utilizată pe scară largă.

Sudarea cu flash

Sudarea prin fuziune se realizează în următoarea secvență. Piesele care sunt fixate în clemele mașinii sunt aduse lin în contact prin mișcarea clemei mobile atunci când curentul de sudare este pornit. În acest caz, capetele sudate ale produselor sunt topite. Apoi aspirația este efectuată cu o anumită cantitate și curentul este oprit.

O metodă similară de sudare manuală prin rezistență este utilizată la sudarea țevilor, șinelor și tablelor cu pereți subțiri. Se permite sudarea diferite metale. Avantajul sudării metalelor prin fulgere continuă este productivitatea ridicată, iar dezavantajul este pierderile semnificative de metal din cauza stropilor și a deșeurilor.

Sudare cu fulger

Sudarea intermitentă se realizează prin contactul strâns și strâns alternativ al pieselor de sudat cu curentul de sudare pornit. Mișcările alternative ale clemei sunt capabile să închidă periodic circuitul de sudare în zona de contact a pieselor până când capetele acestora sunt încălzite la o temperatură de aproximativ 800-900 de grade Celsius.

Apoi are loc topirea și precipitarea. Se obișnuiește să se sudeze oțel cu conținut scăzut de carbon cu fulger intermitent în situațiile în care puterea aparatului este insuficientă pentru sudarea cu fulger continuu.

Această tehnică de sudare cu rezistență este asociată cu costuri suplimentare ale metalelor, prin urmare, încălzirea este adesea efectuată prin metoda rezistenței, inclusiv curentul cu un circuit de sudare închis, iar apoi piesele sunt separate și angajate în topire și deranjare.

Dispozitivul aparatului pentru sudarea în puncte

O mașină de sudură cu rezistență de casă poate fi folosită pentru a suda piesele din tablă obișnuită și din oțel inoxidabil, care are o grosime de 0,08 - 0,9 mm, sau pentru a conecta sârmă de oțel cu grosimea de până la 1,5 mm.

Aparatele pentru sudarea prin contact în compoziția sa conțin două unități funcționale - un pistol de sudură extern și o sursă de alimentare. Sursa de alimentare constă dintr-un releu care este asamblat pe un tiristor și un transformator de sudare. Un electrod este conectat la o ieșire a înfășurării sale de joasă tensiune folosind un cablu de sudură.

La sudare, a doua ieșire este conectată în siguranță la cea mai masivă parte care trebuie sudată. Înfășurarea primară a transformatorului este conectată la rețea folosind o punte de diode și un tiristor inclus în diagonala sa. Un transformator auxiliar de putere redusă asigură alimentarea rețelei de control a tiristoarelor și a luminii de fundal.

Pistolul de sudură este asamblat din două părți identice ca dimensiune și formă, care sunt tăiate din getinaks, textolit sau alt izolator durabil. În partea din față sunt atașate un suport de lampă, un microîntrerupător și un adaptor, în partea din spate, între suporturi și căptușeala cu șuruburi este plasat un întrerupător de iluminare de fundal.

Plăcile sunt interconectate cu șuruburi care sunt înșurubate în suportul lămpii, bare distanțiere și adaptor. Între plăcuțe este plasat un cablu de sudură, care este conectat la adaptor folosind un șurub de blocare. Firele de trimitere sunt fixate pe cablul de sudură și comutatoarele sunt comutate.

Electrozii înlocuibili sunt atașați la orificiile adaptoarelor, care sunt fixate cu o piuliță de blocare. Pe baza fără garnitură izolatoare este montată a doua ieșire a înfășurării transformatorului. Cablul care este conectat la acest terminal este prevazut cu o clema de orice tip, care este conceputa pentru a fi fixata pe piesa de sudat. Tipul de clemă recomandat este o clemă.

Realizarea unei mașini de sudură în puncte

Pentru a asambla echipamentele de sudare prin rezistență acasă, se recomandă utilizarea următoarelor recomandări. Dimensiunile sursei de alimentare sunt determinate de dimensiunile transformatorului, astfel încât ansamblul trebuie să înceapă cu acesta.

Asamblarea transformatoarelor

Designul transformatorului nu contează. Parametrul determinant este secțiunea transversală a circuitului magnetic, aceasta trebuie să fie mai mare de 60 de centimetri pătrați. Puteți folosi orice circuit magnetic.

Înfășurați înfășurarea primară, care conține 160 - 165 de spire, pe un cadru rotund cu un fir PETV, care are un diametru de 1,62 - 1,7 mm, așezați-l pe o parte a circuitului magnetic și izolați-l de acesta cu pene de lemn. Apoi îndoiți capetele barei de înfășurare secundară într-o buclă pentru fixarea suplimentară a cablului de sudură la ele.

Izolați întreaga lungime a barei înainte de a o înfășura cu bandă PTFE sau material similar într-un singur strat. Puteți folosi bandă electrică pliată în mai multe straturi. Izolați straturile înfășurării primare unul de celălalt cu aceeași bandă. Fixați-i constatările cu bandă adezivă. Conform schemei de sudare prin contact, plăcile circuitului magnetic trebuie asamblate „suprapunându-se”.

Șapa circuitului magnetic trebuie realizată cu șuruburi M8 și colțuri. Pentru a îndrepta plăcile, mai întâi executați un cuplaj. Apoi scoateți partea superioară a circuitului magnetic și așezați ramele cu înfășurările pe ea. Apoi puneți la loc plăcile părții superioare și executați strângerea finală a plăcilor. Față de circuitul magnetic, fixați ramele cu pene de lemn.

După aceea, efectuați o verificare electrică a transformatorului - porniți-l la 220 V și măsurați tensiunea pe înfășurarea secundară, care ar trebui să fie în mod ideal de 41 V, iar înfășurările să nu se supraîncălzească. După ce transformatorul este gata, este necesar să se calculeze dimensiunile bazei și să o decupeze din oțel în foi. Puteți plasa detaliile releului electronic pe o placă din foi de textolit sau getinaks, care are o grosime de 3 - 5 milimetri.

Transformatorul auxiliar poate fi de orice tip, asigura o tensiune de 6 si 15 volti pe infasurarea secundara. Puteți realiza un transformator auxiliar de casă bazat pe un circuit magnetic cu o secțiune transversală de 1 centimetru pătrat.

Înfășurarea primară ar trebui să aibă 8000 de spire de sârmă PETV - 2, care are un diametru de 0,06 milimetri, secundar - 800 de spire, înfășurarea III - să conțină 200 de spire de cablu cu un diametru de 0,2 mm. Izolați înfășurările dintre miezul magnetic și dvs. cu bandă fluoroplastică.

Asamblarea pistolului de sudura

Dacă sunteți interesat de cum să realizați sudarea prin contact, amintiți-vă că ar trebui să începeți cu un pistol de sudură. Fabricarea sa începe cu crearea unui adaptor și a electrozilor. Dintr-o foaie de textolit, decupați suprapuneri, ale căror dimensiuni pot fi modificate pentru a se potrivi cu propria mână. În suportul lămpii, găuriți canale pentru firele care duc la iluminarea din spate.

Cu ajutorul a două suporturi și șuruburi, microîntrerupătorul este atașat de plăci. Puteti indoi barele distantiere dintr-o banda de plexiglas, tinand cont de amplasarea pe suprapuneri si cablul de sudura care trece prin maner. Fixați plăcuțele cu șuruburi care sunt înșurubate în adaptor și barele distanțiere.

Lipiți capătul cablului de sudură, introduceți-l în orificiul adaptorului și fixați-l cu un șurub de blocare. Se recomandă utilizarea masticurilor adezive speciale pentru fixarea fiabilă a suprapunerilor. Tociți marginile ascuțite ale plăcuțelor și înfășurați mânerul cu bandă electrică.

Dacă ați finalizat corect asamblarea, aparatul de sudură prin contact va începe imediat să funcționeze. Pentru a evalua munca sudurii electrice asamblate, puteți face acest lucru. Sudați o bandă de tablă de oțel cu mai multe puncte pe bara de oțel curățată, care are o lățime de 10 - 12 milimetri, apoi rupeți-o cu un clește.

Ca urmare, la punctele de legătură ar trebui să se formeze găuri, care se numesc rupturi, cu un diametru de aproximativ 0,5 - 0,8 milimetri. Reglați durata impulsului de sudare pentru posibile abateri folosind un rezistor trimmer. Verificarea trebuie făcută cu conectarea în serie și paralelă a condensatoarelor.

Acum puteți continua să utilizați dispozitivul. Cablul „de pământ” trebuie conectat la piesa la care urmează să fie sudată o altă piesă. Apoi trebuie să porniți dispozitivul, să atașați piesele care urmează să fie conectate între ele, să le apăsați strâns cu electrodul pistolului de sudură și să apăsați butonul. După 1 - 1,5 secunde, puteți scoate electrodul din punct și apoi îl puteți instala pe următorul.

Te-ai familiarizat cu tehnologia și echipamentele pentru sudarea prin contact. În cele din urmă, amintiți-vă că maestrul care lucrează cu aparatul de sudură prin contact trebuie să fie pe un covor de cauciuc și să folosească mănuși și ochelari de protecție.

Unul dintre principalele tipuri de sudare prin presiune este sudarea prin rezistență, care aparține clasei termomecanice. Procesul de încălzire în acesta este realizat de căldura eliberată din trecerea curenților electrici prin părțile de contact ale conexiunii. O caracteristică distinctivă a sudării prin rezistență, precum și a tuturor celorlalte tipuri de sudare sub presiune, este deformarea plastică a materialului în zona de contact a pieselor de prelucrat care trebuie îmbinate.

Principiul sudării prin rezistență

În timpul sudării prin puncte cu rezistență, formarea forțată a legăturilor interatomice în rețelele cristaline ale metalelor în contact contribuie la formare. sudură. Sub acțiunea unui curent cu o densitate mare în punctele de contact, metalele pieselor de prelucrat sunt încălzite cu o tranziție la o formă termoplastică sau topire. Din presarea constantă a produselor încălzite, se formează zone de contact suplimentare. În cursul procesului, ele devin din ce în ce mai multe până la convergența finală, adică sudarea.

Schema schematică a sudării prin rezistență prevede realizarea operațiunilor în trei etape. Acestea includ începutul contactului fizic al pieselor care urmează să fie sudate, formarea de legături chimice în rețelele cristaline ale materialelor și continuarea reacțiilor în curs la limitele marginilor până la obținerea unei îmbinări. Prima etapă a funcționării aparatului de sudură prin contact contribuie la convergența atomilor suprafețelor de îmbinat. În acest caz, nu numai interacțiunea lor fizică este asigurată, ci și îndepărtată de pe suprafețele filmului, rugozitatea este netezită.

În același timp, începe interacțiunea interatomică a materialelor. În a doua etapă, la conectarea învelișurilor de electroni, reacții chimice, contribuind la formarea unei îmbinări sudate. În timpul celei de-a treia etape de sudare, are loc penetrarea difuză reciprocă a atomilor la limitele de contact ale pieselor. Acesta, împreună cu reacțiile asociate care apar în zona de sudare, are un efect de deformare asupra metalului sudurii formate și a zonelor adiacente.

Sudarea prin contact, al cărei preț este disponibil astăzi pentru toată lumea, se realizează cu ajutorul unor mașini speciale. Componenta mecanică a acestui echipament este unități cu mecanisme care contribuie la crearea presiunii necesare pentru comprimarea produselor conectate. Partea electrică a acestui echipament este transformator de sudare, întrerupător de sudură de contact (regulator), întrerupător de curent de sudare, elemente conductoare.

Mașinile sunt împărțite în funcție de tipurile de cusături pe care le efectuează în cap, cusătură sau punct. Prin proiectare, mașinile de sudură prin contact sunt similare între ele. Dispozitivele pentru realizarea îmbinărilor de cusături sunt echipate suplimentar cu o unitate care rotește electrozii. Echipamentul utilizat în sudarea cap la cap are un antrenament special pentru apropierea pieselor de prelucrat cu o anumită viteză: scăzută - pentru topire, mare - pentru depunere.

Aceste dispozitive sunt alimentate cu curent alternativ de transformator. Înfășurarea primară a unor astfel de transformatoare de sudare cu rezistență este conectată la rețelele de alimentare de 220-380 V. Este formată din secțiuni, care sunt necesare pentru a comuta nivelul de putere prin ajustarea numărului de spire de lucru. Una sau două spire cu o tensiune de 1-12 V alcătuiesc înfășurarea secundară a transformatorului. Includerea acestor mașini se realizează din partea locației înfășurării transformatorului primar.

Necesitatea pornirii și opririi regulate în timpul lucrului se datorează utilizării întrerupătoarelor speciale. Sunt realizate sub formă de echipamente electronice, electromagnetice sau contactoare mecanice tradiționale. Acestea din urmă sunt utilizate cel mai adesea în mașinile de sudat prin puncte sau cap la cap cu putere redusă cu acțiune neautomată. Contactoarele de tip electromagnetic sunt eficienți nu numai în puncte, cap la cap, ci și în sudarea cusăturii cu o putere medie a echipamentului. Iar întrerupătoarele electronice care asigură sincronismul pornirii (opririi) curentului la o anumită durată a pauzelor și acțiunii în impulsuri sunt utilizate în diverse aparate automate de sudură în puncte cu rezistență.

La comprimarea pieselor între electrozii mașinii de sudură cu contact MT, sunt necesare dispozitive speciale de presiune. Comprimarea produselor în ele este facilitată de antrenări: electromecanice, arc, hidraulice, pneumatice. O acționare manuală este utilizată mai rar, fezabilitatea utilizării acesteia a fost dovedită pentru aparatele de sudură cap la cap, cu rezistență la puncte, cu putere redusă.

Mașinile de sudură în puncte sunt eficiente pentru prelucrarea pieselor de grosime mică. Butt - folosit activ în sudare automată prin topirea semifabricatelor cu un semnificativ secțiune transversală. Spre deosebire de acestea, dispozitivele pentru îmbinările cusăturilor sunt echipate cu un conductor special de alunecare și un mecanism de antrenare pentru electrozi cu role pentru sudarea prin contact.

m 1-12 V alcătuiesc înfășurarea secundară a transformatorului. Includerea acestor mașini se realizează din partea locației înfășurării transformatorului primar.

![]()

Datorită performanțelor bune, datorită ușurinței de implementare, toate tipurile de echipamente de contact sunt utilizate pe scară largă în producția industrială, în special în industria auto. Această metodă de sudare este baza proces tehnologic munca corpului. Sunt eficiente atât instalațiile staționare, standurile speciale, cât și cleștii suspendați pentru sudarea prin contact. Alegerea mașinii depinde de caracteristicile metalelor, îmbinările sudate, tipurile de profile ale materialelor prelucrate, practic nu există restricții asupra acestora, fie că este vorba de sudarea prin rezistență a fitingurilor, țevilor, lanțurilor sau șinelor.

Efectuarea sudurii prin contact este posibilă atât cu ajutorul topirii materialului, cât și fără aceasta. În ultima variantă, legătura se realizează prin deformarea materialului cu interacțiunea fizică a suprafețelor de sudat, în urma căreia se formează structura generală a acestora. Într-un alt caz, topiturile sunt amestecate cu deformarea plastică a metalului care se cristalizează ulterior. Aparatul de sudură prin puncte de contact permite ca acest lucru să se facă într-o zonă limitată, iar sudarea cap la cap prin metoda prin decupare implică parțial deplasarea topiturii.

Caracteristicile metalului de sudură și proprietățile îmbinărilor sudate sunt afectate semnificativ de viteza de încălzire, deformare plastică și răcire. Odată cu creșterea vitezei, crește rezistența și duritatea îmbinării. Dacă ultimul indicator este satisfăcător, iar primul este insuficient, produsul este supus unui tratament termic pentru a obține proprietățile de performanță necesare. Tratamentul termic local al zonei articulațiilor poate fi efectuat direct în aparat de sudura sudura prin contact.