Tipul de conexiune la sudare. Îmbinări sudate - îmbinări sudate. Sudarea cu arc scufundat

Tipuri de îmbinări și cusături sudate

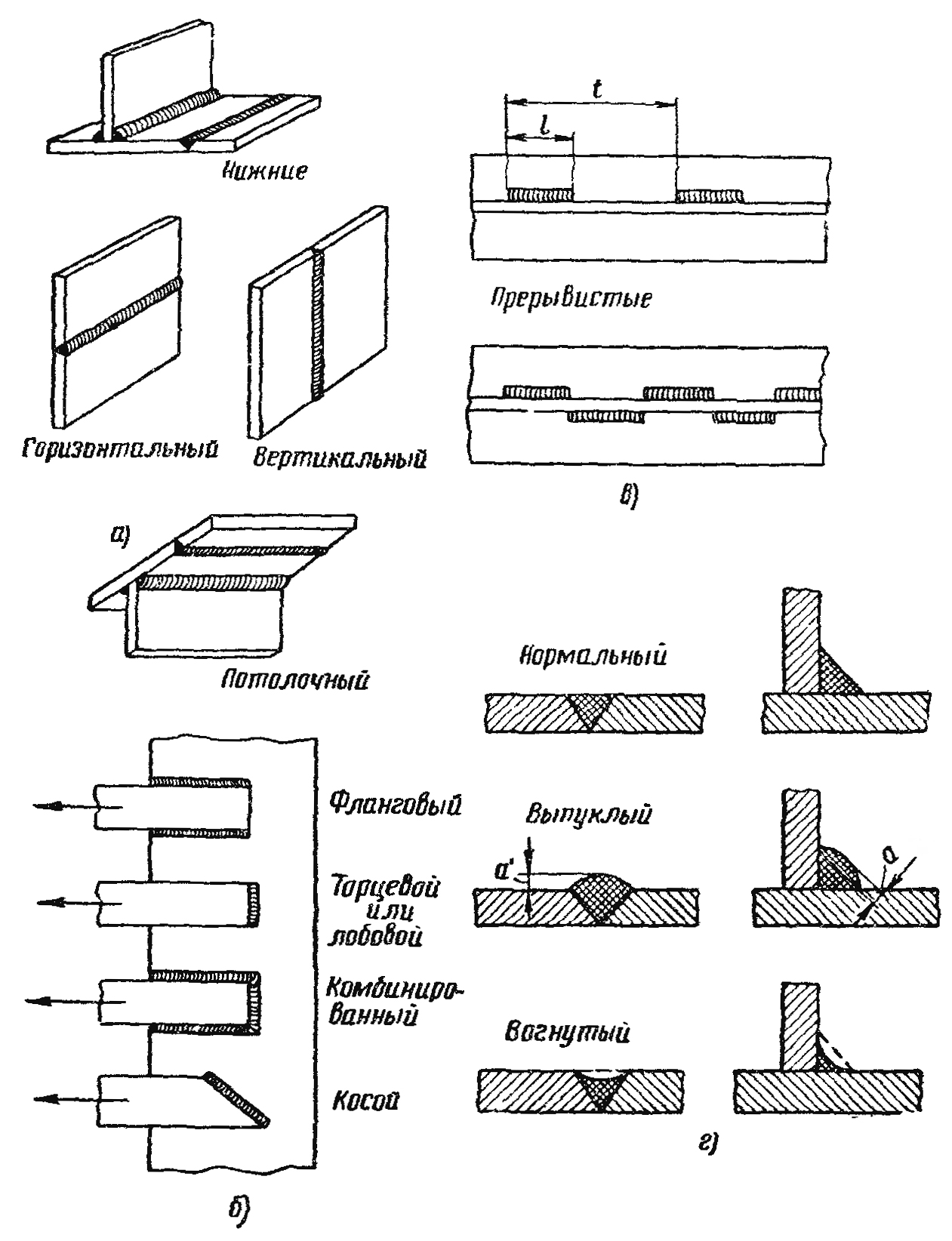

Există următoarele tipuri principale de îmbinări sudate: cap la cap, suprapunere, T, colț, crestat, capăt, cu suprapuneri, nituri electrice.

Îmbinările cap la cap (Fig. 1) sunt cele mai comune în aproape toate metodele de sudare, deoarece dau cele mai mici tensiuni intrinseci și deformații în timpul sudării.

Alunecarea plăcilor de sudură în 8 straturi distanțate la 3 mm pe direcție transversală, probele au fost pregătite pentru testarea la tracțiune, microduritatea Vickers și analiza chimică. Caracterizarea metalografică a fost efectuată și pe baza de îmbinări metalice și sudate.

Adoptarea unei teșituri înguste pentru a crește productivitatea în sudarea oțelului studiat nu a afectat negativ proprietățile îmbinării, cu toate acestea, a crescut probabilitatea de netopire pe fața teșirii. Prin separarea plăcilor sudate în 8 straturi distanțate la 3 mm pe direcție transversală, epruvetele au fost pregătite pentru testarea la tracțiune, microduritatea Vickers și analiza chimică. În plus, s-a efectuat caracterizarea metalografică pe probe de metal de bază și îmbinări sudate.

Îmbinările cap la cap sunt utilizate în principal pentru structurile din tablă. Acestea necesită cel mai mic consum de metal de bază și depus și timp pentru sudare și pot fi făcute egale ca rezistență cu metalul de bază. Cu toate acestea, la executare articulațiile cap la cap aveți nevoie de o pregătire temeinică și destul de precisă a foilor pentru sudare și potrivire între ele.

Adoptarea unei caneluri înguste pentru a îmbunătăți performanța de sudare nu a afectat negativ proprietățile îmbinării, cu toate acestea, a crescut probabilitatea ca suprafața să nu se topească. Explorarea petrolului offshore necesită un număr mare de țevi de oțel pentru producția de petrol și gaze atât în adâncime, cât și pe uscat. Condițiile de stres mecanic sunt în general dificile din cauza presiune ridicata necesită rezistență mecanică ridicată și oțel cu grosime relativ mare de oțel pentru a îmbunătăți rezistența la prăbușire.

Puteți observa o reprezentare schematică a geometriei teșiturilor. Fotografia sudurilor prezentate în ilustrație ilustrează diferența dintre sudurile în cele două condiții. Analiza a fost efectuată la fiecare 1 mm de-a lungul secțiunii transversale din centrul sudurii, începând de la trecerea de finisare și, de la prelucrare, a cuprins întreaga balama.

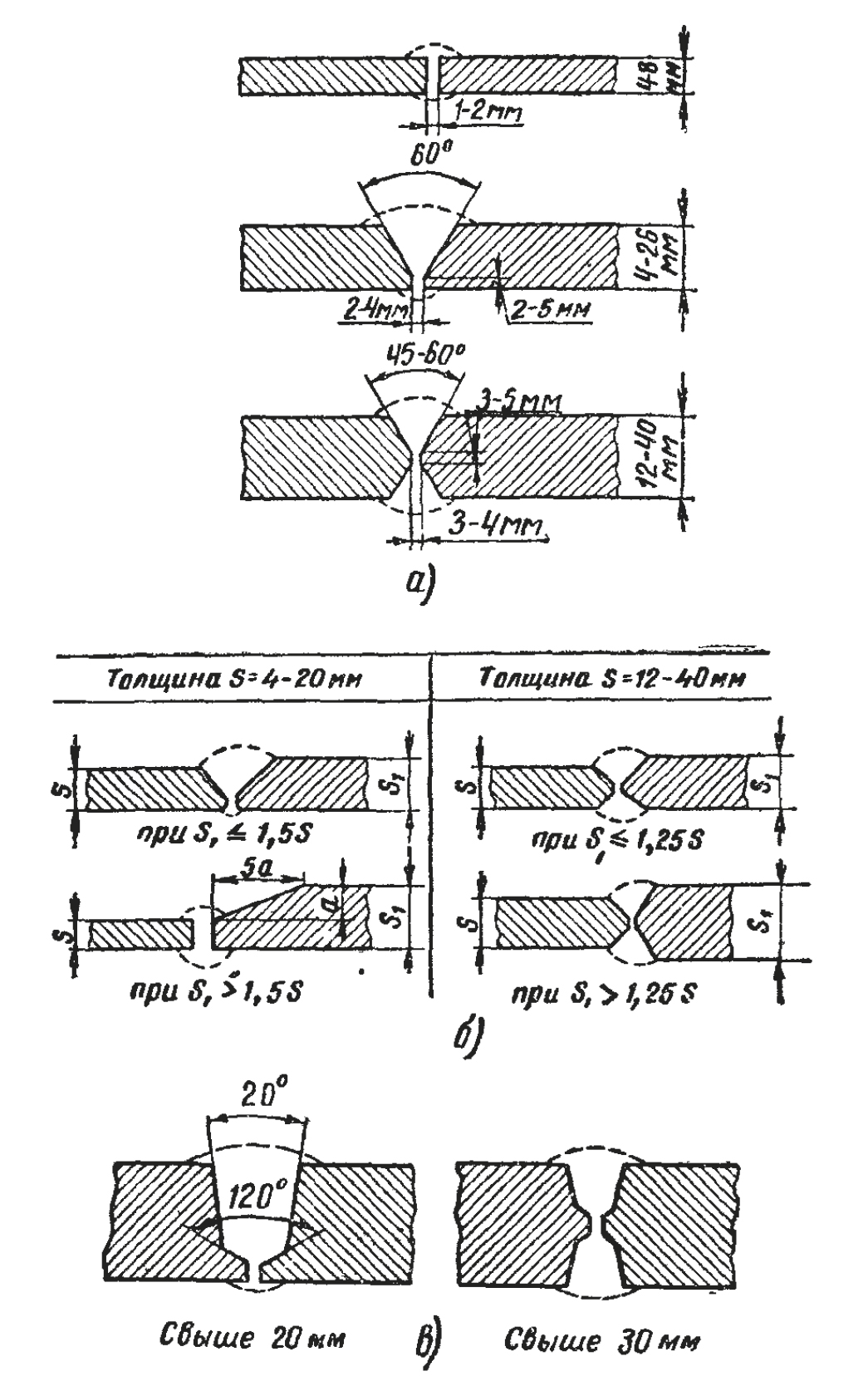

La sudarea manuală cu arc a tablelor de oțel cu grosimea de 4-8 mm, marginile pot fi tăiate în unghi drept față de suprafață. În acest caz, foile sunt așezate cu un spațiu de I-2 mm.

Fără margini teșite, foile de până la 3 mm într-o singură față și până la 8 mm în două fețe pot fi sudate în cap.

Foile cu o grosime de 4 până la 26 mm sunt îmbinate într-o îmbinare cap la cap cu margini teșite pe o singură parte în timpul sudării manuale cu arc. Acest tip de pregătire a marginilor se numește în formă de V. Foile cu o grosime de 12-40 mm sau mai mult sunt conectate cu o teșire cu două fețe a marginilor, numită în formă de X.

Rezultatele celui de-al optulea strat au fost excluse din cauza interferenței mari a metalului de bază în analiză. Au fost realizate alte 16 mostre de dimensiuni reduse. Toate epruvetele de tracțiune au fost fabricate cu o sudură la lungimea utilă. După cum se arată în figură, cele două cusături ale fiecărui teșit au fost tăiate în straturi alternative, astfel încât toate sectiune transversala Sudura ar putea fi testată la tracțiune, deoarece pregătirea probei are ca rezultat o pierdere de material și ar fi imposibil să se realizeze opt corpuri cu doar o probă de fiecare tip de teșit.

Aceste straturi sunt aceleași pentru analiza chimică și încercarea de tracțiune. Odată identificate rupturi, cele două tipuri de îmbinări au fost separate de-a lungul frânghiei pentru evaluarea macroscopică a tipului de rupere în mai multe secțiuni. Tabelul 3 Compoziția chimică a metalului de bază, așa cum este indicat.

Tocirea marginilor se face pentru a preveni curgerea metalului in timpul (ardere). Se lasă un spațiu între marginile care urmează a fi sudate pentru a facilita pătrunderea rădăcinii de sudură (părțile inferioare ale marginilor). De mare importanță pentru calitatea sudurii este menținerea unei lățimi uniforme a golului pe toată lungimea cusăturii, adică menținerea paralelismului marginilor.

În fig. Tabelul 5 Rezultatele valorilor medii ale testelor de tracțiune pentru metalul de bază și eșantioanele de îmbinare completă. În fig.

Pentru toate cele trei cazuri, fractura a avut loc în metalul sudat. În toate aceste cazuri, lipsa de topire a metalului de sudură, ceea ce justifică variația rezultatelor și valorile relativ scăzute. proprietăți mecanice. În ambele cazuri, metalul sudat nu se topește. Epruvetele mai înalte au avut o deformare mai mare, alungirea procentuală pentru specimenele cu îmbinare completă a variat între 13,5% și 15,5%. Pentru mostrele mici, această valoare a scăzut la 9,6% până la 10%. Acest rezultat este justificat de fracturi în regiunea metalului de sudură a unora dintre epruvetele recuperate, deoarece acestea au un efect de concentrare a tensiunilor mai pronunțat din cauza lipsei de topire, având în vedere că unele dintre straturi sunt prelucrate pentru a realiza unele dintre epruvetele de subdimensiuni. se potrivesc cu regiunile cu o frecvență de topire mai mare, așa cum va fi subliniat mai jos.

Teșirea pe două fețe (în formă de X) are avantaje față de o față (în formă de V), deoarece cu aceeași grosime a foilor sudate, volumul de metal depus va fi de aproape două ori mai mic decât în cazul marginilor teșite pe o singură față. În consecință, consumul de electrozi și energie electrică în timpul sudării va scădea. În plus, o teșire cu două fețe oferă mai puține distorsiuni și tensiuni reziduale în timpul sudării decât o teșire cu o singură față. Prin urmare, foile cu o grosime mai mare de 12 mm se recomandă să fie conectate cu o teșire în formă de X a marginilor. Cu toate acestea, acest lucru nu este întotdeauna fezabil datorită designului și dimensiunilor produsului.

Intre nivelurile 8 si 5, viteza de racire scade si reincalzirea are loc datorita trecerilor succesive care capata valori mai mici de microduritate. Apariția mai mare a infuzibilului într-o teșire îngustă se poate datora dificultății mai mari în plasarea evazării și masei mai mari de material pentru fluxul de căldură pe partea dreaptă. Tipul de teșire a avut un efect asupra fracției de volum a feritei aciculare găsite în metalografia cantitativă.

Metalul de bază a îndeplinit cerințele minime pentru limita de curgere și rezistența la tracțiune. Prin reducerea grosimii specimenelor sub tensiune pentru analiza stratului, acestea prezintă un comportament plastic mai puțin datorită concentrării tensiunilor din cauza lipsei de topire în unele straturi.

Orez. 1. Articulațiile cap la cap:

a - table de aceeasi grosime, b - grosimi diferite, c - table de grosime mare in sudura multistrat

Cu sudarea manuală cu arc a oțelului cu o grosime mai mare de 20 mm, unghiul de teșire dintre margini poate fi redus de la 60 la 45 °. Distanța dintre marginile contondente trebuie să fie egală cu 4 mm 9, ceea ce facilitează pătrunderea corectă a acestora. Reducerea unghiului de teșire duce la o reducere a volumului de metal depus și, în consecință, la o creștere a productivității sudării și a economiei electrozilor.

Lipsa preîncălzirii a dus la o viteză mai mare de răcire a trecerilor de rădăcină în raport cu trecerile de umplere și finisare, ceea ce, datorită echivalentului mai mare de carbon din diluția mai mare din această zonă, justifică valorile mai mari de microduritate măsurate în trecerile de rădăcină. dintre cele două teşituri. De asemenea, s-a concluzionat că, în cazul oțelului în cauză, adoptarea unei teșiri înguste care vizează o performanță mai mare de sudare nu a afectat negativ proprietățile îmbinării.

Marginile foilor de grosime inegală, unite cap la cap, sunt teșite așa cum se arată în Fig. 1, b, iar foaia mai groasă este teșită într-o măsură mai mare.

La îmbinarea oțelurilor de grosimi mari, pentru a reduce cantitatea de metal depus, în unele cazuri se recurge la o formă de pregătire a marginilor în formă de bol: pentru grosimi de la 20 la 50 mm - unilateral și mai mult de două fețe. (Fig. 1, f).

Sudarea cu arc scufundat

Cu toate acestea, pentru condițiile de intrare termică evaluate, adoptarea unei teșiri înguste a crescut apariția netopirii pe o suprafață teșită dreaptă. Ultimele evoluții în țevile de sudură de înaltă performanță. Normalizarea tratamentului termic în comportarea mecanică a metalelor din oțel slab aliat.

Rezistență la oboseală anti-oboseală cu diverse compoziții microstructurale. San Carlos: Universitatea din Sao Paulo. Factori care afectează eficiența de pornire pentru inițierea feritei aciculare în oțelurile de înaltă rezistență suduri. Oulu: Universitatea din Oulu.

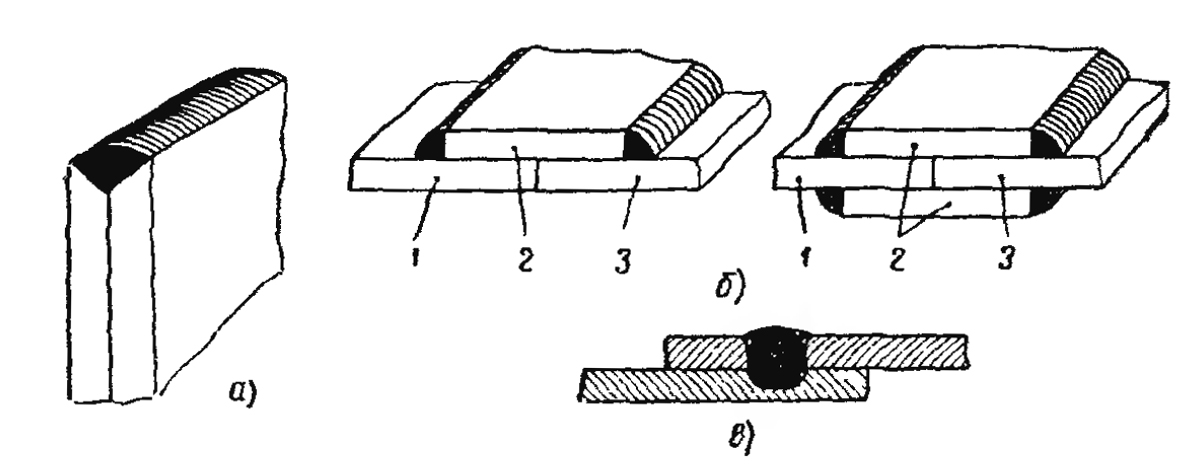

Îmbinările cu suprafață (Fig. 2, a) sunt utilizate predominant în sudarea cu arc structuri de constructii din oțel cu o grosime de cel mult 10-12 mm. Nu necesită prelucrare specială a marginilor, cu excepția tăierii lor. Cu o astfel de conexiune, se recomandă sudarea foilor pe ambele părți, deoarece cu sudarea unilaterală, umezeala poate intra în spațiul dintre foi și ruginirea ulterioară a metalului în acest loc.

Asamblarea produsului și pregătirea tablelor în timpul sudării prin suprapunere sunt simplificate, totuși, consumul de metal de bază și depus este mai mare decât în sudarea cap la cap. În sudarea electrică cu role și rezistență la puncte, se folosesc numai îmbinări suprapuse.

Îmbinările în T (Fig. 2, b) sunt utilizate pe scară largă în sudarea cu arc; sunt realizate fără margini teșite și cu margini teșite pe o parte sau pe ambele părți. Foaia verticală trebuie să aibă o margine tăiată suficient de uniform. Cu teșirea pe o față și pe două fețe a marginii unei foi verticale, se lasă un spațiu de 2-3 mm între foile verticale și orizontale pentru o mai bună penetrare a foii verticale pe toată grosimea sa. Teșirea unilaterală este utilizată dacă designul produsului nu permite sudarea conexiune tee pe ambele părți.

Îmbinările de colț sunt utilizate la sudarea diferitelor margini prefinisate ale tablelor și sunt prezentate în fig. 2, c. Piesele care trebuie sudate sunt situate într-un unghi drept sau alt unghi și sunt sudate de-a lungul marginilor. Astfel de conexiuni sunt utilizate în principal la sudarea rezervoarelor care funcționează sub o ușoară presiune internă a unui gaz sau lichid. Uneori, îmbinările de colț sunt sudate și din interior, așa cum se arată prin linia punctată din fig. 2, c (stânga).

Îmbinările cu fante (Fig. 2, d) sunt utilizate atunci când lungimea unei cusături de suprapunere normală nu oferă o rezistență suficientă. Conexiunile cu fante sunt de tip închis sau deschis. Tăierea se face de obicei prin tăiere cu oxigen.

Conexiunile de capăt sau laterale sunt prezentate în fig. 3 a. Foile sunt conectate prin suprafețele lor și sudate la capete adiacente.

Conexiunile cu suprapuneri sunt prezentate în fig. 3b. Suprapunerea J?, suprapusă îmbinării foilor 1kZ, este sudată de-a lungul marginilor laterale la suprafața foilor. Aceste conexiuni necesită un consum suplimentar de metal pentru căptușeli și, prin urmare, sunt utilizate numai în cazurile în care, dintr-un motiv oarecare, nu pot fi înlocuite cu îmbinări cap la cap sau suprapuse.

Legătura cu niturile electrice este prezentată în fig. 3, c. Cu ajutorul niturilor electrice se obțin conexiuni puternice, dar nu strânse. Foaia de sus este găurită și gaura este sudată astfel încât foaia de jos să fie capturată. În sudarea automată cu arc scufundat, foaia superioară, dacă grosimea sa este mică, nu este pregăurită și este topită de arcul de sudare.

Îmbinările descrise sunt tipice pentru sudarea manuală cu arc a oțelului. La sudarea cu gaz, sudarea cu arc scufundat, sudarea metalelor neferoase cu punct de topire scăzut și în alte cazuri, forma marginilor poate fi diferită. Informații relevante despre acestea vor fi oferite în capitolele următoare când se descriu aceste metode de sudare.

Sudurile sunt împărțite în următoarele grupe:

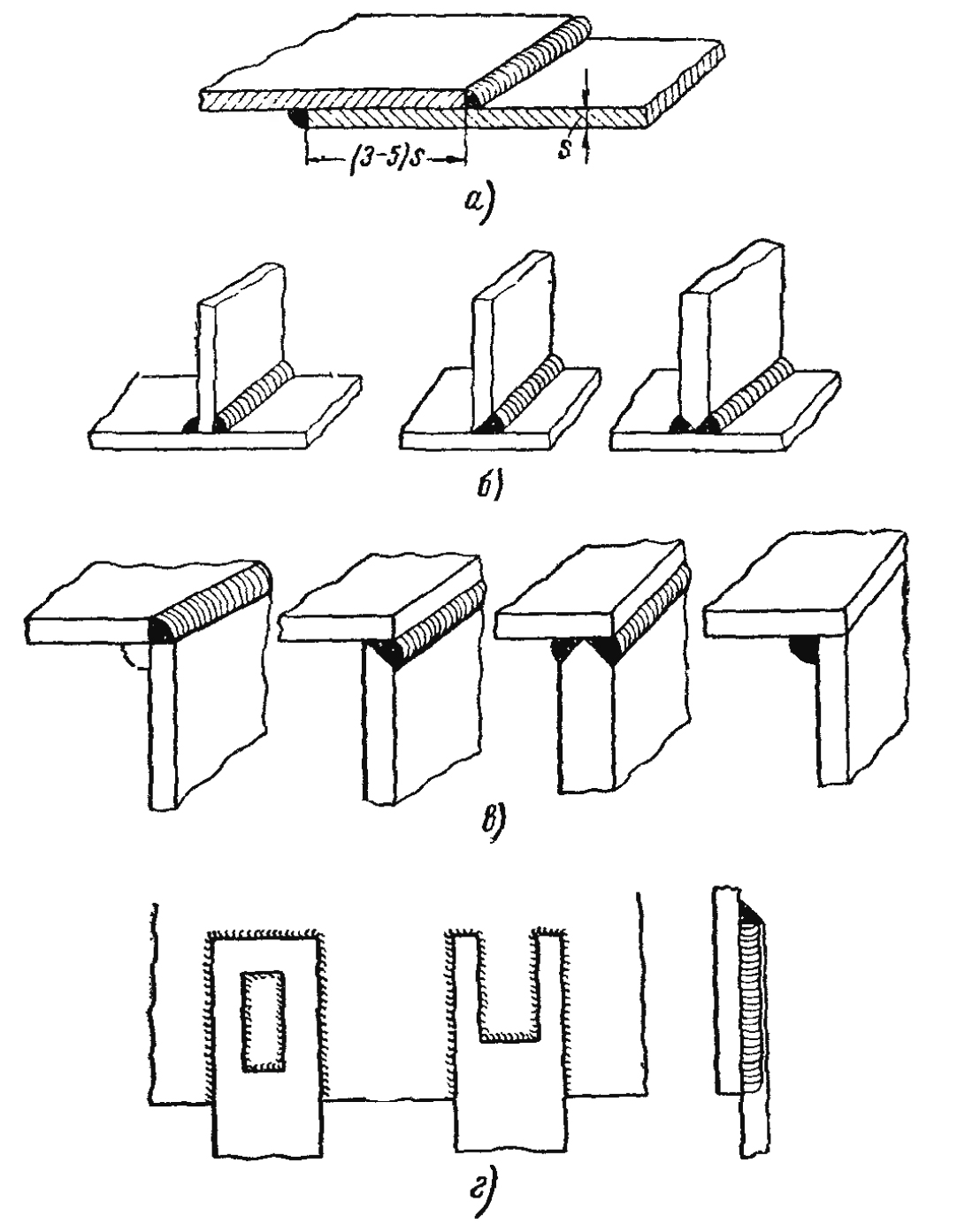

1. După poziție în spațiu - inferior, orizontal, vertical și tavan (Fig. 4, a). Cel mai ușor de realizat este cusătura de jos, iar cea mai dificilă este tavanul. Cusăturile de tavan pot fi realizate de sudori care au stăpânit special acest tip de sudare. Îndeplini cusături de tavan sudarea cu arc este mai dificilă decât sudarea cu gaz. Sudarea orizontala si cusături verticale pe o suprafață verticală este ceva mai dificilă decât sudarea cusăturilor inferioare.

2. În raport cu eforturile curente - flanc, capăt sau frontal, combinat și oblic (Fig. 4, b).

3. După lungime - continuu, sau continuu și intermitent (Fig. 4, c). Cusăturile întrerupte sunt utilizate în cazurile în care conexiunea nu trebuie să fie strânsă, iar calculul rezistenței nu necesită o cusătură continuă.

Pentru o cusătură intermitentă, lungimea secțiunilor sale individuale (/) este de la 50 la 150 mm; distanța dintre secțiunile cusăturii este de obicei de 1,5-2,5 ori lungimea secțiunii; valoarea lui t se numește pasul cusăturii. Sudurile intermitente sunt folosite destul de larg, deoarece economisesc metalul de sudare, costurile și timpul de sudare.

4. După gradul de convexitate - normal, convex și concav (Fig. 4, d). Convexitatea cusăturii a" depinde de tipul de electrozi utilizați: electrozii acoperiți subțiri dau o cusătură cu o convexitate mare; cu electrozii acoperiți cu grosime, datorită fluidității mai mari a metalului topit, de obicei se obțin cusături normale.

Orez. 2. Imbinari sudate:

a - suprapunere, b - tee, c - colț, d - crestat

Orez. 3. Conexiuni sudate:

a - capăt, sau lateral, b-cu suprapuneri, c - nituri electrice

Orez. 4. Clasificarea cusăturilor:

prin pozitia in spatiu "6 - in raport cu 'la efortul actoricesc, in - după lungime, d-după grad convexitatea suprafeței cusăturii

Studiile au arătat că cusăturile cu o umflătură mare nu măresc rezistența cusăturii, mai ales dacă îmbinarea sudată este supusă la sarcini și vibrații variabile. Acest lucru se explică prin faptul că, în cazul sudurilor cu o convexitate mare, este imposibil să se obțină o tranziție lină de la cordonul de sudură la metalul de bază, iar în acest loc se formează ceva ca o „decupare” a marginii sudurii, unde o are loc o concentrare semnificativă a tensiunilor. Prin urmare, sub acțiunea sarcinilor variabile, șoc sau vibrație, distrugerea îmbinării sudate poate începe din acest loc.Cusăturile cu o umflătură mare sunt neeconomice, deoarece se cheltuiesc mai mulți electrozi, timp și energie electrică pentru implementarea lor.

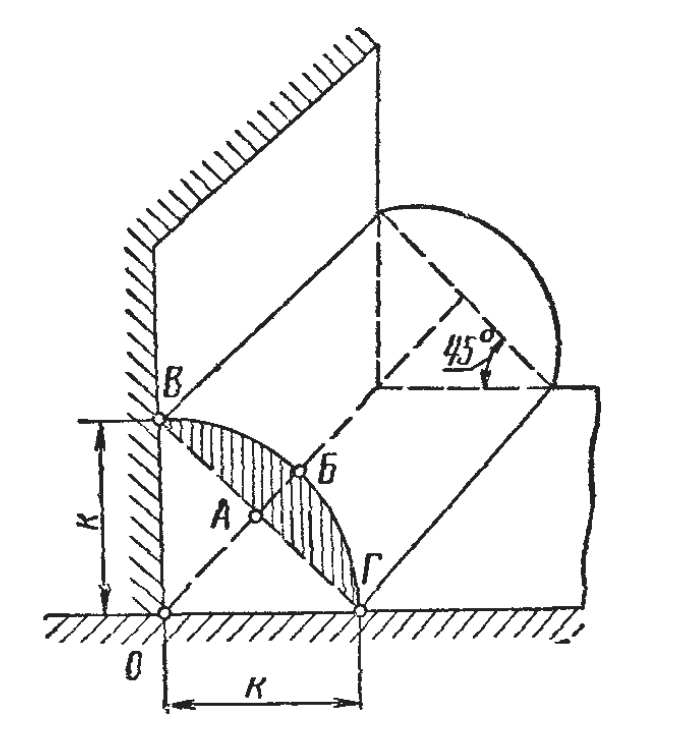

5. După tipul de legătură - cap și colț (rolă). Sudurile de filet sunt folosite pentru suprapunere, cap la cap, conexiuni de coltși conexiuni de patch-uri. Partea laterală a sudurii de filet (Fig. 5) este piciorul. Zona umbrită AVBG caracterizează gradul de convexitate al sudurii față de cea normală și nu este luată în considerare la determinarea rezistenței îmbinării sudate. Sudurile de filet sunt realizate astfel încât picioarele lor să fie egale, adică OB - OG \u003d k. Unghiul dintre laturile OG și VG este de 45 °.

Orez. 5, Cusătură de colț (rola).

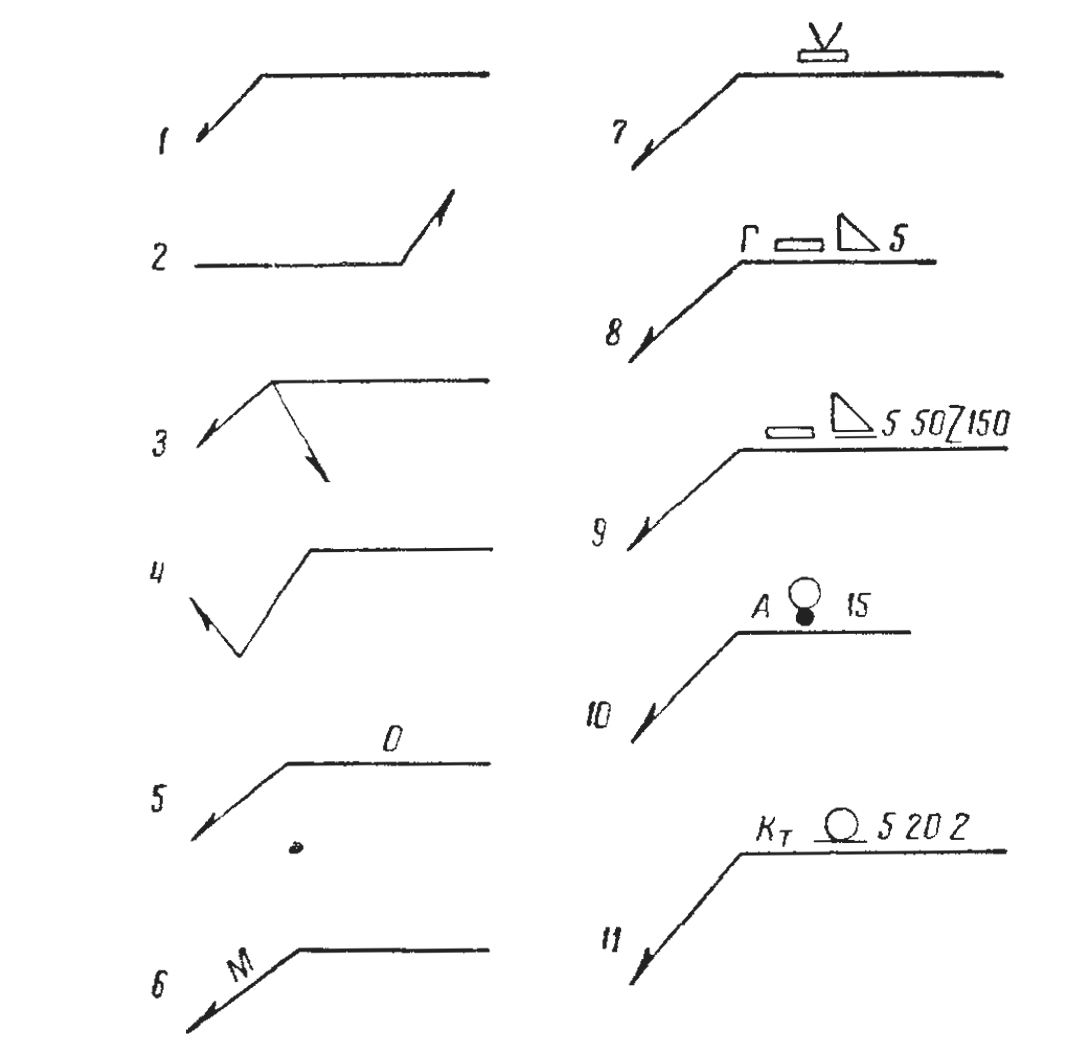

Desemnarea sudurilor în desene

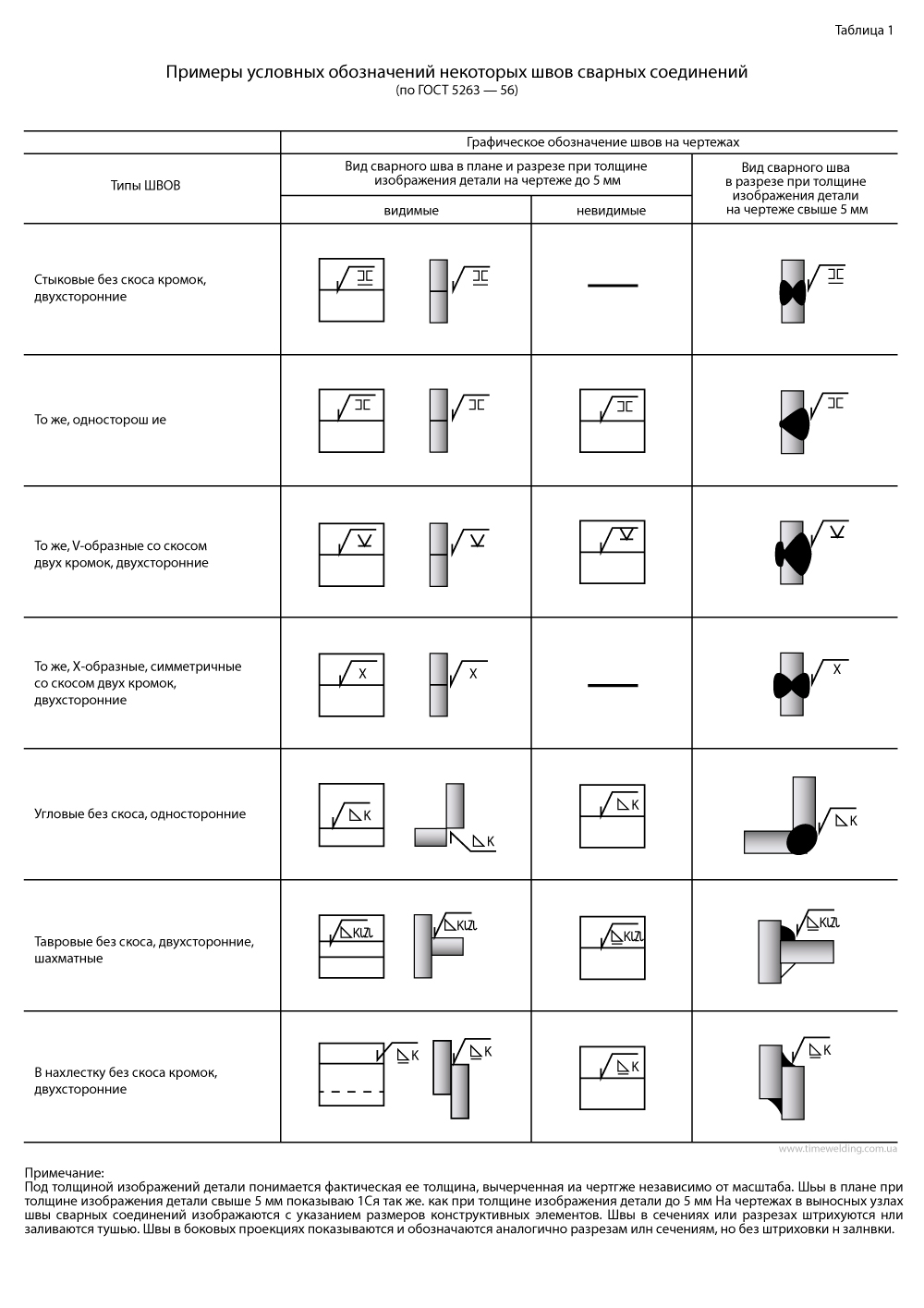

Sudurile din desene sunt indicate prin simboluri grafice. Conform GOST 5263-56, denumirea grafică a sudurii constă din următoarele elemente: un index al tipului de sudare, un simbol grafic condiționat al tipului de sudare, caractere suplimentare și dimensiunile elementelor de sudare.

Următoarele litere sunt folosite ca indici pentru a desemna tipurile de sudare: E - arc electric, G - gaz, 3 - în mediu gaze protectoareși Kt - contact.

Pe desen sudură indicată printr-o linie de prelungire înclinată cu o secțiune orizontală. Linia de prelungire se termină cu o săgeată unidirecțională (Fig. 6). Denumirea grafică a cusăturii vizibile a îmbinării sudate este fixată deasupra secțiunii orizontale, iar invizibilul - sub secțiunea orizontală a liniei de extensie. Dacă săgeata indică o cusătură neprevăzută de GOST

Orez. 6. Săgeți care indică diferite cusături:

1, 2 - săgeți simple, 3 - săgeată dublă, 4 - săgeată cu o linie de prelungire întreruptă "5- săgeți care marchează o cusătură specială, 6 săgeți care marchează o cusătură de montare, 7 - cusătură în formă de V cu o căptușeală și o teșire cu două margini, realizată prin sudare cu arc, 8 - cusătură unilaterală fără margini teșite cu un picior de 5 mm, realizată în jurul perimetrului sudare cu gaz, cusătură în 9 eșalonări fără margini teșite cu un picior de 5 mm cu o lungime a zonei sudate de 50 mm și o treaptă de 150 mm, realizată prin sudare cu arc. 10 - cusătură unilaterală, realizată prin sudare automată prin penetrare cu o lățime de penetrare de 15 mm, П - sudare la puncte pe două rânduri pe o singură față cu diametrul punctului de 5 mm și o treaptă de 20 mm, realizată sudare prin rezistență 5263-56, apoi litera O (specială) este plasată înaintea desemnării cusăturii. Cusăturile de montare sunt indicate prin litera M, fixată deasupra secțiunii înclinate a liniei de prelungire.

Pregătirea metalului pentru sudare

Dacă metalul urmează să fie fabricat structuri sudate, murdar sau deformat, trebuie mai întâi curățat și îndreptat. Curățarea se poate face cu perii de sârmă manuale și mecanice, sablare, o flacără a unui arzător special, spălare cu apă fierbinte sau o soluție alcalină, gravare în soluții de diverși acizi și alte metode.

Pentru îndreptarea metalului se folosesc mașini speciale. De exemplu, foile sunt îndreptate prin trecerea lor prin role de îndreptare a foilor având 5 până la 11 role de îndreptat. Cu cât grosimea tablei îndreptate este mai mică, cu atât este mai mare numărul de role trebuie să aibă mașina de îndreptat table. Colțurile sunt corectate pe role de îndreptare a unghiului. Îndreptarea canalelor și a profilelor secțiunii I se realizează folosind prese de îndoire corecte. Cu volume de productie foarte mici si lipsa echipamentului potrivit, uneori trebuie sa apelezi la indreptarea manuala a metalului pe placa potrivita.

După îndreptare, metalul este supus unui marcaj, în care dimensiunile piesei de prelucrat a piesei, care este apoi supusă sudării, sunt aplicate pe ea cu cretă, miez și un scrib. La producție în serie Pentru marcarea produselor de același tip se folosesc pe scară largă șabloanele din carton, placaj sau tablă, corespunzătoare ca formă și dimensiune piesei de prelucrat.

Ei tăiau metalul pe ghilotină și foarfece circulare, ferăstraie circulare și prese sau mașini de tăiat oxicombustibil de mână și mașini de tăiat oxicombustibil. Tăierea mecanică este de obicei folosită pentru metal cu grosimea de până la 10-12 mm, iar în unele cazuri până la 25-30 mm. Metal mai gros, precum și detalii formă complexă sunt de obicei tăiate folosind oxi-combustibil.

Înainte de sudare, marginile pieselor, dacă este necesar, sunt tăiate, teșite și curățate. Teșirea marginilor se realizează în funcție de tipul îmbinării sudate. Pentru a obține o suprafață netedă și curată a marginilor, acestea sunt tăiate la mașini de tăiat muchii, lungimea rindelui pe care ajunge la câțiva metri.

Multe mori înlocuiesc mașinile de tăiat voluminoase și scumpe cu mașini de tăiat oxi-combustibil dedicate, care oferă o suprafață de tăiere curată, precizia necesară și performanță ridicată de tăiere.

Tăierea cu oxigen la mașină este o metodă obișnuită de pregătire a marginilor tablei pentru sudare, în special cu o grosime mare a metalului de sudat (părți de rame, table, tamburi de cazan etc.). Tăierea cu oxigen la mașină trebuie utilizată în toate cazurile în care este permis de specificațiile pentru fabricarea acestui produs. Pentru a accelera procesul de tăiere și teșire, acesta este efectuat simultan de mai multe freze instalate pe o singură mașină la unghiurile de înclinare adecvate.

Piesele ale căror margini sunt acoperite cu rugină, ulei, vopsea și alți contaminanți nu sunt permise, deoarece acest lucru înrăutățește condițiile de ardere a arcului, provoacă porozitatea metalului depus și reduce rezistența îmbinării sudate.

Marginile sunt curățate de murdărie cu perii de sârmă, piatră de smirghel, sablare, gravare. Pentru curățarea mecanică se folosesc mașini portabile manuale cu ax flexibil, la capătul cărora se fixează o perie de sârmă sau o piatră de smirghel. Celălalt capăt al arborelui este conectat la un motor electric montat pe un cărucior mobil ușor.

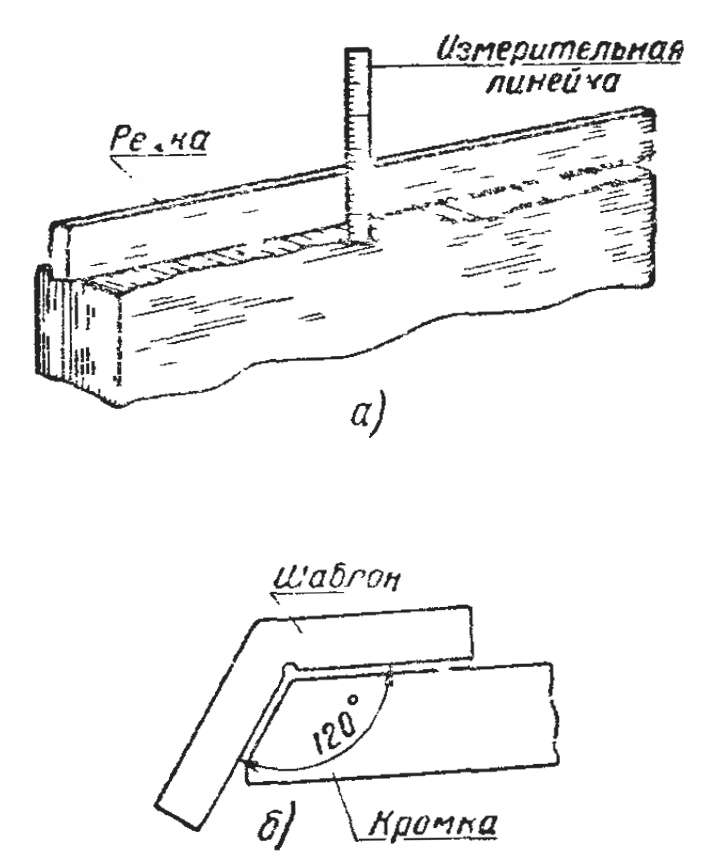

Marginile nu trebuie să aibă tăieturi cu o adâncime mai mare de 1,5 mm, dreptatea marginilor trebuie verificată cu o șină și o riglă de măsurare, iar unghiurile de teșire ale marginilor trebuie verificate cu șabloane (Fig. 7)

Semifabricatele turnate înainte de sudare trebuie curățate temeinic de resturile de pământ de turnare, iar crusta de turnare existentă la suprafață trebuie îndepărtată cu piatră de smirghel în acele locuri în care se vor aplica suduri.

La fabricarea diferitelor rezervoare, cazane și vase din tablă F3, acestea din urmă sunt supuse laminare și ștanțare. Pentru rulare se folosesc role de îndoire, iar pentru ștanțare se folosesc prese mecanice și hidraulice. Îndoirea și laminarea pot fi, de asemenea, supuse metalului laminat profilat - benzi, colțuri, canale, grinzi în I și țevi. În funcție de grosimea și forma necesară a piesei de prelucrat, laminarea și îndoirea metalului se efectuează în stare rece sau fierbinte.

În tabel. 1 prezintă simbolurile adoptate în GOST 5263-56 și exemple de imagini în desenele unor suduri.

Fig. 7 Verificarea calității pregătirii marginilor pentru sudare

a - Rectitudinea tăierii marginilor, b - unghiul de teșire

Asamblare produse pentru sudare

Piesele pregătite și pregătite pentru sudură sunt apoi alimentate pentru asamblarea unităților individuale și a produselor în ansamblu.

Asamblarea este o operațiune foarte responsabilă în general proces tehnologic fabricarea structurilor sudate. La asamblare, este important să se asigure precizia necesară de potrivire și coincidența marginilor elementelor care urmează să fie sudate.

colectate în diverse moduri. În unele cazuri, întreaga structură este asamblată și apoi este sudată. Dar în timp ce ciclul lucrari de sudare se prelungește, iar sudarea structurii asamblate în unele cazuri este dificilă, deoarece nu este întotdeauna potrivit ca sudorii să efectueze cusături în poziția cea mai convenabilă pentru sudare.

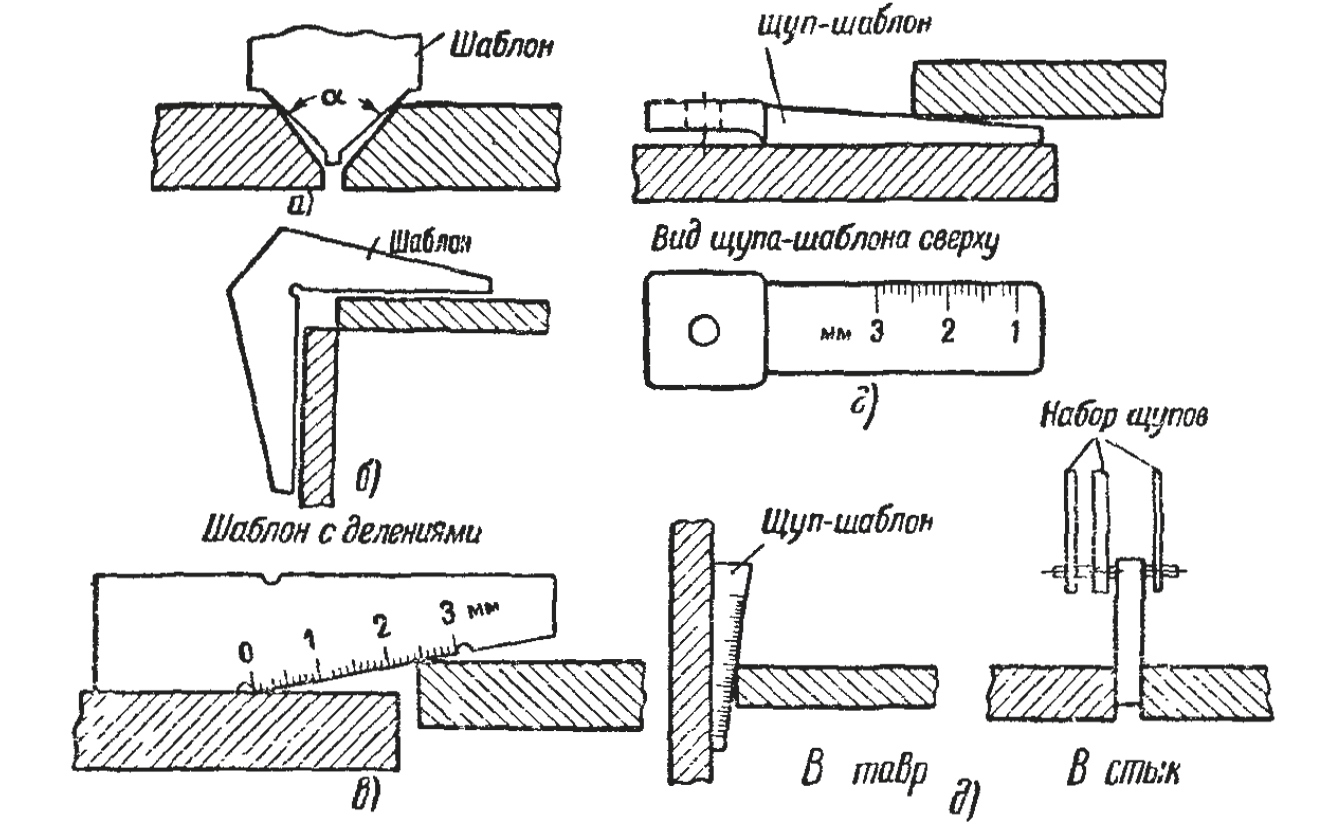

Orez. 8 Verificarea calității ansamblului - unghiul de deschidere a marginilor foilor, 6 - corectitudinea unghiului drept al ansamblului. c-valori ale marginilor în exces, g-decalaj între foi într-o suprapunere, d - goluri la unirea în Taur și cap.

Prin urmare, metoda de asamblare și sudare a structurilor mari din ansambluri presudate este larg răspândită. În acest caz, procesul de fabricație este accelerat și calitatea lucrărilor de sudare este îmbunătățită, deoarece ansamblurile sunt sudate în corpuri de fixare. Această metodă este utilizată la fabricarea, de exemplu, de nave, vagoane, tancuri și tancuri, poduri, cadre de construcție etc.

Utilizarea dispozitivelor de fixare asigură acuratețea poziție relativă piese asamblate și sudate, facilitează consumul de apă al lucrărilor de asamblare, reduce durata procesului de asamblare, facilitează munca sudorului la instalarea, lipirea și întoarcerea produsului. Unele dispozitive previn deformarea pieselor în timpul sudării, deoarece asigură fixarea rigidă a pieselor de sudat.

Precizia asamblarii produselor depinde de proiectarea și scopul acestora, precum și de metoda de sudare. De obicei este indicat pe desene și în specificațiile tehnice pentru fabricarea produsului.

În sudarea manuală cu arc a structurilor metalice, pot fi utilizate următoarele toleranțe de precizie de asamblare:

Abatere, mm minus plus

Spațiul dintre marginile foilor sudate cap la cap de până la 1 până la 2

Suprapunerea foilor în timpul sudăriisuprapus 1 10

Excesul unei margini peste cealaltă cu o grosime a foii de până la 10 mm - 1,5

La fel, peste 10 mm - 2

Distanța dintre foi la conectarea la suprapunere - 1

Distanța dintre elementele din îmbinările tee:

cu margini netăiate - 2

cu rindeluit - 1

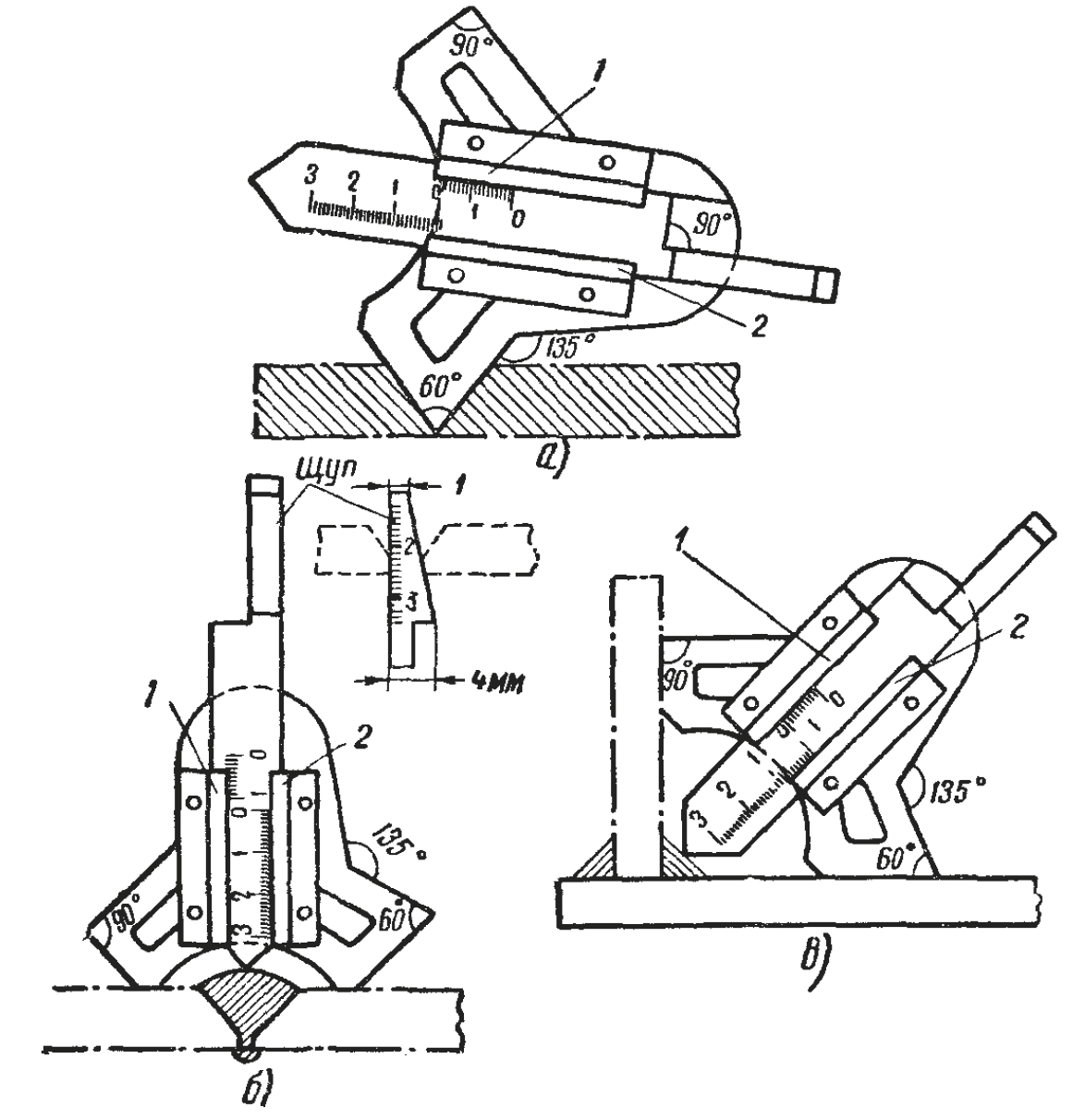

Orez. 9. Măsura universală a dimensiunii cusăturilor și aplicarea acesteia (design V, E. Usherov-Marshak):

a-.verificarea unghiului de deschidere sudare cap la cap, b - verificarea dimensiunii convexității cusăturii mesei. c - Verificarea înălțimii sudurii de filet:

scară pentru convexitatea s1yk080g0 a cusăturii, 2 scară pentru determinarea înălțimii cusăturii înnodate

Pentru a verifica acuratețea pieselor de asamblare pentru sudare, se folosesc șabloane, rigle de măsurare și sonde (Fig. 8), precum și contoare de cusătură universale. Unul dintre modelele unui astfel de contor și modul de utilizare al acestuia este prezentat în Fig. nouă.

La asamblare, este necesar să se țină cont de posibilitatea deformării ulterioare a produsului prin influența încălzirii în timpul sudării și contracției metalului depus. Prin urmare, de exemplu, la asamblarea pentru sudare suduri de filet unghiul drept dintre părți trebuie mărit cu 2-3 °, deoarece acest unghi va scădea atunci când metalul de sudură se micșorează.

1. Sudura electrica - una dintre metodele de sudare care folosește un arc electric pentru încălzirea și topirea metalului.

Temperatura arcului electric (până la 5000°C) depășește punctele de topire ale tuturor metalelor existente.

Sudarea manuală cu arc

ELECTROZI METALICI ÎNCĂVLUIT

În sudarea manuală cu arc cu electrozi metalici acoperiți, arcul de sudare arde de la electrod la piesa de prelucrat, topind marginile piesei de prelucrat sudate și topind metalul tijei electrodului și a acoperirii electrodului (Figura 1). Cristalizarea metalului de bază și a metalului tijei electrodului formează o sudură.

Figura 1. Schema sudării cu electrod metalic acoperit

Electrodul constă dintr-o tijă de electrod și o acoperire a electrodului (vezi Figura 1). Tija de electrod - sarma de sudura; acoperirea electrodului este un amestec multicomponent de metale și oxizi ai acestora. După caracteristicile funcționale, componentele acoperirii electrodului sunt împărțite în:

gaz protector;

gaz ionizant;

pentru izolarea fizică a metalului topit de gazele active ale aerului atmosferic;

dezoxidanți;

elemente de rafinare;

elemente de aliere;

Producerea gazelor:

Formarea zgurii:

Lianti;

plastifianti

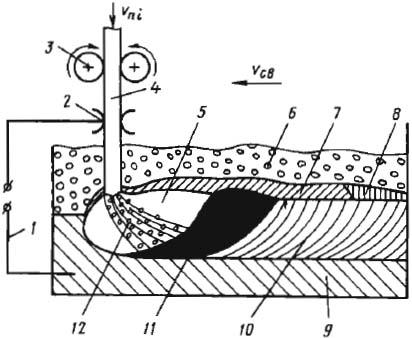

Sudarea cu arc scufundat.

Sudarea mecanizată cu arc scufundat asigură productivitate ridicată, condiții bune de igienă de lucru și mecanizarea operațiunilor de sudare. Schema sudării cu arc scufundat este prezentată în fig. 1. Un arc electric arde între capătul sârmei de sudură și metalul de sudat, care se află sub un strat de flux într-o bulă de vapori-gaz formată ca urmare a topirii fluxului și a metalului, umplut cu vapori de metal, flux, gaze. Fluxul topit (zgura) se solidifică, formând o crustă de zgură pe suprafața de sudură, care apoi se separă de suprafața de sudare. Un mecanism special alimentează firul electrodului în arc.

Sudarea se efectuează pe curent alternativ polaritate dreaptă sau inversă. Sârma de sudură, și odată cu el arcul, este deplasată în direcția sudării folosind un mecanism special ( sudare automată) sau manual ( sudura mecanizata). Fluxul este turnat pe marginile de îmbinare din buncărul din fața arcului cu un strat de 40 ... 80 grosime și 40 ... 100 mm lățime. Cu cât grosimea metalului de sudat și lățimea sudurii sunt mai mari, cu atât grosimea și lățimea stratului de flux sunt mai mari. Masa fluxului topit care formează crusta de zgură este de obicei egală cu masa sârmei de sudare topit.

Fluxul afectează stabilitatea arcului, formarea și compoziție chimică sudează metalul și determină rezistența sudurilor împotriva formării porilor și fisurilor. Aderența crustei de zgură la suprafața de sudură depinde de compoziția fluxului. Oxizii metalelor alcaline și alcalino-pământoase măresc conductivitatea electrică și lungimea intervalului de arc, ceea ce crește stabilitatea procesului de sudare. Compușii cu fluor, dimpotrivă, reduc acești indicatori.

Poza 1. sudare cu arc arc scufundat, schema generala: 1 - conductor la produs; 2 - conductor la electrod; 3 - role de alimentare; 4 - fir electrod; 5 - bulă de abur-gaz; 6 - flux; 7 - flux topit; 8 - crusta de zgura; 9 - metal de bază; 10 - cusătură sudată; 11 - bazin de sudura; 12 - arc de sudare.