Sudarea mecanizată în mediu cu dioxid de carbon. Sudare mecanizata

Sudare mecanizată (sau semiautomată).- acest sudare cu arc, în care alimentarea unui electrod consumabil și deplasarea arcului în raport cu produs se realizează cu ajutorul unor mecanisme. Cu ajutorul lui, se execută orice îmbinări sudate: cap la cap, colț, tee, poală etc.

Automat numită sudare cu arc, în care excitarea arcului, alimentarea electrodului și mișcarea arcului în raport cu produs sunt efectuate prin mecanisme fără participarea directă a unei persoane, inclusiv conform unui program dat.

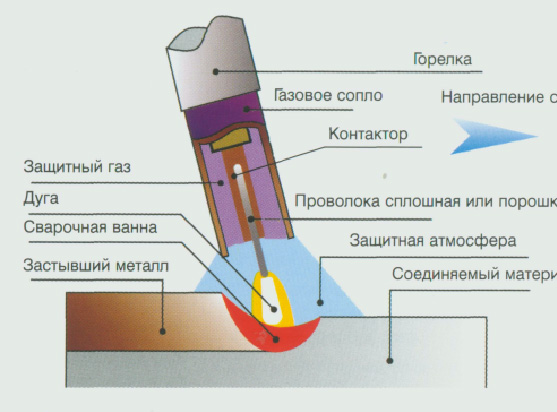

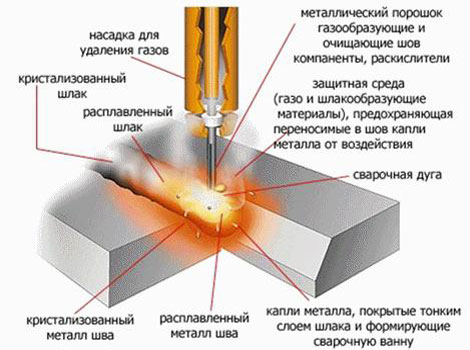

Figura 3 prezintă schema de educație îmbinare sudata cu tipurile de sudare considerate. Este etichetat: 1 – fir electrod; 2 - duza (duza); 3 - varf transportator de curent; 4 – gaz (flux); 5 - arc; 6 - zgura intarita; 7 - Cusătura; 8 - bazin de sudura; 9 - metal de baza (sudat).

Fig.3

Pentru sudare mecanizata si automata formarea sudurii se întâmplă în felul următor. Căldura arcului topește electrodul și metalul de bază, picăturile de metal topit de la capătul electrodului intră în bazinul de sudură, unde se amestecă cu metalul de bază topit. Metalul lichid al bazinului de sudură este supus prelucrării metalurgice prin utilizarea de gaz sau flux (aceasta este diferită de sudarea manuală cu arc). Adică dezoxidează și aliează. Când arcul se mișcă de-a lungul marginilor care urmează să fie sudate, se mișcă și bazinul de sudură. În partea sa de coadă, metalul se răcește, se cristalizează și se formează o îmbinare sudată.

Există următoarele tipuri de sudare mecanizată (automată).

1. În dioxid de carbon iar amestecurile sale cu oxigen, carbon scăzut și mediu sunt sudate, precum și oțeluri slab aliate. Oțelurile cu grosimea de până la 40 mm sunt sudate în dioxid de carbon și până la 80 mm grosime în amestecuri de gaze. Protecția amestecurilor de gaze îmbunătățește caracteristicile tehnologice și metalurgice ale procesului de sudare. Consumul de dioxid de carbon depinde de puterea arcului, de stick-ul din electrod, de debitul de aer din camera în care se efectuează sudarea.

2. ÎN gaze inerte (argon sau heliu) pot fi sudate aluminiu, magneziu, titan si aliajele acestora. Sudați carbon scăzut și mediu, aliaj scăzut, mediu și înalt oteluri de structura. Utilizarea acestor gaze este oportună, deoarece argonul are o densitate de aproape 1,5 ori mai mare decât aerul, iar heliul este mult mai mică decât aerul și argonul. În plus, argonul și heliul nu formează compuși chimici cu metalele, astfel încât orice metale și aliaje pot fi sudate în aceste gaze.

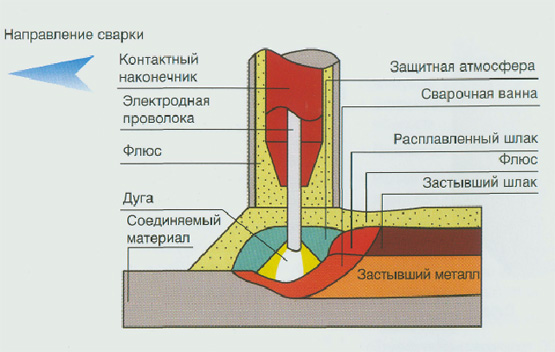

3. scufundat Sunt sudate oțeluri cu carbon scăzut și mediu, slab, mediu și înalt aliat, fontă, titan, cupru, aluminiu și aliajele acestora.

Flux- un material sub formă de pulbere care, la sudare, îndeplinește aceleași funcții ca și acoperirea electrodului în sudarea manuală cu arc. Baza fluxului este silicatul de mangan SiO 2 ∙MnO. Fluxurile, în funcție de metoda de fabricație, sunt de două tipuri: topite și nefuzionate. Produsele topite se obțin prin topirea componentelor originale în cuptoare. Fluxurile nefuzionate includ fluxurile ceramice și sinterizate. Fluxurile ceramice sunt fabricate din materiale pulbere care sunt combinate în granule cu adezivi, cum ar fi sticla lichidă. Fluxurile sinterizate se obțin prin sinterizarea materiilor prime pulbere la temperaturi mari cu zdrobirea ulterioară a particulelor la o dimensiune dată.

În timpul sudării, o parte din flux se topește, iar după întărire formează o crustă de zgură. Partea netopită a fluxului după cernere este reutilizată.

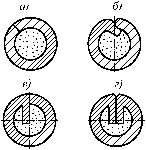

4. Fire cu miez oțelurile cu conținut scăzut de carbon și aliaje reduse sunt sudate, iar unele oțeluri înalt aliate sunt sudate cu fire speciale cu miez de flux, în special, otel inoxidabil, aliaje de cupru. Pot suda oțel cu grosimea de până la 40 mm. Firele cu miez sunt o manta metalica umpluta cu încărca. Unele dintre secțiunile lor transversale sunt prezentate în Fig. 4: A) tubular, b) tubular cu o suprapunere, în) Și G) sunt secțiuni complexe.

Fig.4

Cel mai simplu design este firul tubular cu miez de flux. secțiune transversală. Pentru a crește rigiditatea firului, precum și pentru a schimba raportul dintre componentele carcasei și materialele de încărcare, se folosesc fire în care marginile carcasei metalice sunt îndoite în cavitatea interioară. Compoziția metalului învelișului este selectată în funcție de metalul de sudat. Componentele care pot îndeplini următoarele funcții sunt introduse în sarcina firului cu miez de flux:

– protecția metalului topit împotriva interacțiunii cu oxigenul și azotul din aer;

– dezoxidarea și alierea metalului topit;

– stabilizarea arderii arcului;

– formare îmbunătățită a cusăturilor.

Se folosesc trei tipuri de fire de electrozi cu miez de flux: autoecranat, pentru sudarea în dioxid de carbon, pentru sudarea cu arc scufundat. Cea mai mare capacitate de fabricație este caracterizată de sudarea cu fire cu miez de flux cu autoprotecție, deoarece nu este necesară utilizarea gaze protectoareși fluxuri.

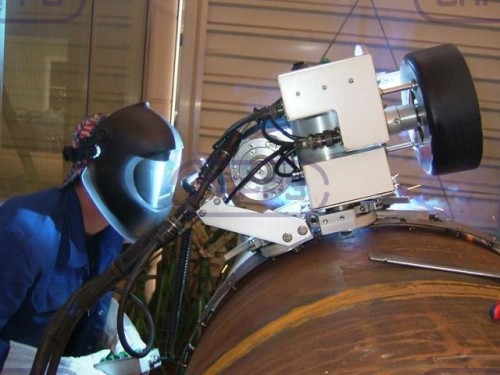

echipament de sudură . Pentru sudarea mecanizata si automata se folosesc aparate semiautomate, respectiv automate, dotate cu surse de curent pentru alimentarea arcului.

Mașinile automate îndeplinesc următoarele funcții: excitarea arcului și controlul automat al procesului de sudare; alimentarea mecanizată cu sârmă de electrod la o viteză egală cu viteza de topire; mișcarea mecanizată a arcului în raport cu marginile sudate; alimentarea cu flux sau gaz în zona arcului.

Mașina constă din două dispozitive principale: un tractor sau un cap autopropulsat și echipament de control. Mașinile pentru sudarea în gaze de protecție au, în plus, echipamente cu gaz, care includ reductor de gaz, un cilindru cu dioxid de carbon, un încălzitor pe gaz și un dezumidificator conceput pentru a purifica gazul de umezeală.

Tractorul alimentează firul cu electrod și, de asemenea, furnizează curent la locul de sudare. În mecanismul de avans al mașinilor de sudură automate și semi-automate cu fire de electrod, există de obicei două role de alimentare, dintre care unul este condus, iar celălalt este de prindere, firul de electrod este prins între aceste role. Este derulat din casetă, împins prin furtun și introdus prin dispozitivul conducător în zona arcului.

Tractorul pentru sudarea cu arc scufundat are sisteme de alimentare și îndepărtare a fluxului, iar tractorul pentru sudarea cu gaz protejat are un arzător special gaz-electric, care este proiectat să ghideze firul electrodului în zonă, să îl alimenteze curent de sudareși depunere gaz protectorîn zona arcului. La sudarea cu arc scufundat, în locul unei pistole, se folosește un suport, pe care este fixat un buncăr pentru alimentarea cu flux.

Aplicarea sudurii cu arc mecanizat și automat. Prin sudarea mecanizată, este posibil să se aplice nu numai cusături drepte, ci și curbate, precum și cusături de lungime mică în locuri greu accesibile. Metal de sudare de grosime mică și medie. Aceste tipuri de sudare sunt utilizate în diverse lucrări, inclusiv reparații. La producție în serie drepte și circulare suduri mai mare de 300-500 mm, este indicat sa se efectueze sudura automata.

În ingineria transporturilor, sudarea cu arc mecanizată și automată este utilizată în producția de vagoane și locomotive. Grinzile spinale sunt sudate pe linii mecanizate de producție cu mașini cu arc scufundat. Cadrele mașinilor sunt sudate prin sudare automată în dioxid de carbon pe basculante special echipate. În construcția de tractoare și mașini agricole, până la 75% din total lucrari de sudare.

Sudare automată arcul scufundat și în dioxid de carbon sunt utilizate pe scară largă în producția de țevi pentru fabricarea țevilor sudate longitudinale și spiralate de diametru mare.

Sudare mecanizata arcul scufundat, dioxidul de carbon și firele cu miez de flux sunt utilizate pe scară largă în construcția furnalelor, rezervoarelor de stocare a petrolului, construcția de poduri, construcțiile navale etc.

Nicio producție modernă nu poate face fără sudare. Conectarea componentelor metalice în acest fel oferă structurii rezistență și fiabilitate.

Dacă volumul lucrărilor de sudare nu este mare, atunci un specialist poate face față cu ușurință implementării sale pe cont propriu. Puteți afla despre acest lucru pe site-ul http://svarochnyeavtomaty.ru/production/mekhanizirovannaya-svarka/. Cu toate acestea, cu sarcini mari, acest lucru este imposibil din punct de vedere fizic, iar apoi mecanismele speciale vin în ajutorul maestrului, care ajută la accelerarea procesului de sudare a îmbinărilor metalice.

În astfel de scopuri a fost creată sudarea cu arc mecanizat, care ajută o persoană în munca sa. Sistemul permite sudorului să conecteze cel mai precis produsele metalice care vor fi sudate și să le plaseze într-un unghi convenabil pentru lucru.

asistent mecanizat

Numele în sine sugerează că această metodă de sudare a cusăturilor produse metalice presupune participarea unor mecanisme speciale. Cu acest tip de sudare cu arc, procesul de alimentare a electrodului și deplasarea arcului de sudare se realizează folosind echipamente mecanice.

Pentru executare îmbinări de sudură de complexitate variabilă, un astfel de echipament mecanizat este pur și simplu necesar în producția la scară largă. Cu ajutorul unor astfel de unități, sudorul se angajează în ocupația sa directă, fără a fi distras de inconveniente străine.

Sudarea mecanizată vă permite să creșteți productivitatea sudorului și să asigurați efectuarea lucrărilor de sudare în locuri greu accesibile. Cu ajutorul lui, puteți face față cu ușurință chiar și cu metalul gros.

Tipuri de sudare mecanizată

Sudarea cu arc mecanizat se distinge prin tipurile de gaz utilizate în proces. Se împarte după acest tip:

- sudarea în dioxid de carbon - folosită pentru sudarea oțelurilor cu conținut scăzut și mediu de carbon;

- sudarea într-un gaz inert (argon, heliu) - indispensabilă pentru sudarea produselor din aluminiu, titan și magneziu;

- sudare cu flux - acest material sub formă de pulbere este utilizat la sudarea elementelor din oțeluri care conțin un procent mic și mediu de carbon, oțeluri de orice grad de aliere, precum și fontă, cupru și aluminiu.

În orice caz, dispozitivele mecanizate sunt ajutoare fidele ale omului. În fiecare an se îmbunătățesc și ușurează mult munca, ceea ce cu siguranță afectează creșterea productivității muncii la întreprindere.

mecanizat sau sudare parțial mecanizată este sudarea cu arc, în timpul căreia electrodul consumabil și arcul sunt deplasate folosind orice mecanisme sau echipamente speciale special concepute pentru aceasta. Cu acest tip de sudare, puteți efectua orice lucrare de sudare, de exemplu, cu o suprapunere, te, colț sau cap la cap.

Automat este sudarea cu arc în care se aprinde un arc. Și electrodul este alimentat folosind doar echipamente mecanizate, iar persoana nu participă deloc la proces. Totul se întâmplă după un program clar definit, care este gândit în prealabil.

Sudare cu arc mecanizat și automat implică formarea unui compus într-un anumit mod. Electrodul se topește și metal de sudare, picăturile din aceste materiale sunt trimise în bazinul de sudură și apoi amestecate bine între ele. Metalul lichid este prelucrat folosind un flux suplimentar sau un gaz, care distinge radical sudarea automată de sudarea manuală. Metalul începe să se dezoxideze și să se aliere. Arcul se deplasează în jurul marginilor care urmează să fie sudate, iar bazinul de sudură începe, de asemenea, să se miște.

Există mai multe tipuri de sudare mecanizată

- Dioxidul de carbon și amestecurile sale cu produse din oțel de sudură cu oxigen cu un conținut mediu de carbon și aliaje scăzute. Dioxidul de carbon este capabil să gătească oțel la o grosime de 40 mm, iar amestecurile de gaze pot face față cu o grosime de 80 mm. În procesul de sudare, gazele își măresc proprietățile și caracteristicile. Dioxidul de carbon se consumă în funcție de cât de puternic este implicat arcul în proces, de tipul de electrod, de ce aer curge în încăpere în timpul procesului de sudare a metalelor.

- Gazele inerte, cum ar fi argonul sau heliul, sunt capabile să sudeze piese din aluminiu, magneziu, titan sau diferite aliaje ale acestor materiale. Toate oțelurile aliate cu conținut mediu și scăzut de carbon pot fi sudate. Se recomandă utilizarea acestor gaze, deoarece heliul are o densitate mult mai mică decât aerul, iar argonul invers. De asemenea, aceste gaze nu formează compuși chimici cu structuri metalice, astfel încât orice aliaje sau metale pot fi sudate în ele.

- Fluxul poate fi utilizat pentru sudarea oțelurilor aliate cu conținut mediu sau scăzut de carbon. Titanul, aluminiul, fonta, cuprul sau aliajele acestor materiale sunt de asemenea excelente pentru acest lucru.

Fluxul este un material sub formă de pulbere care, în timpul procesului de sudare, asigură funcțiile electrozilor la. Baza sa constă din silicat de mangan. Fluxurile pot fi, de asemenea, împărțite în două tipuri:

- netopit;

- topit.

Fluxurile netopite se numesc fluxuri sinterizate sau ceramice. Topite se obțin prin topirea anumitor componente și compoziții într-un cuptor. Fluxurile ceramice includ materiale pulbere care sunt combinate în granule mici cu substanțe speciale, de exemplu, poate fi sticlă lichidă. Fluxurile sinterizate sunt sinterizate în cuptoare, folosind aceleași substanțe pulverulente și temperaturi ridicate, iar apoi particulele sunt zdrobite la dimensiunea necesară.

La sudare, unele particule de flux se topesc, iar când se întăresc, arată ca cruste de zgură. Fluxul netopit poate fi utilizat ulterior după ce a fost cernut.

Cu ajutorul sârmelor cu miez flux, este posibilă sudarea oțelurilor slab aliate și cu emisii reduse de carbon și cu fire cu miez flux, a celor înalt aliate, precum și a pieselor și aliajelor din oțel inoxidabil și cupru. Pot atinge o grosime de aproximativ 40 mm. Firele cu miez de flux au o manta metalica care este umpluta cu sarcina.

Cea mai simplă construcție dintre toate este firul tubular cu o secțiune transversală tubulară. Pentru a-l face mai rigid, precum și pentru a schimba raportul componentelor metalice, este necesar să folosiți un fir în care marginile metalelor din cavitatea interioară sunt ușor îndoite în lateral.

În sarcina acestui tip de fir, este necesar să se introducă componente care sunt capabile să facă față anumitor funcții:

- protecția metalului topit de expunerea la oxigen și azot, oxidarea și alierea metalelor;

- arcul începe să ardă stabil și uniform;

- cusătura se formează din ce în ce mai bine.

În sudarea mecanizată sunt utilizate trei tipuri de fire cu miez de flux. Ei pot fi:

- autoprotector, pentru sudarea în dioxid de carbon;

- pentru sudare cu flux;

- fire cu miez de flux autoprotejat care nu necesită flux suplimentar și utilizarea dioxidului de carbon.

Tehnologie pentru sudare mecanizată

Pentru sudarea automată și mecanizată se folosesc dispozitive și dispozitive automate și semiautomate. Sunt echipate cu surse de curent pentru a alimenta arcul.

Aceste mașini sunt proiectate pentru a îndeplini funcții precum:

- excitarea și punerea în mișcare a arcului;

- reglarea procesului de sudare;

- firul de electrod este alimentat la aceeași viteză de topire ca cea necesară pentru sudare;

- arcul se deplasează uniform în jurul marginilor de sudat.

Echipamentele semi-automate au două dispozitive principale. Cap sau tractor autopropulsat, precum și echipamente pentru control.

Aparate de sudura pentru sudarea în formațiuni de gaze includ reductoare speciale de gaz, cilindri de acid, încălzitoare și uscătoare, care sunt necesare pentru purificarea gazelor de excesul de umiditate.

Cu ajutorul unui tractor, un fir de electrod este alimentat, iar curentul este condus la loc de sudare. Metoda mecanizată de sudare cu ajutorul firelor cu electrozi include de obicei două role, una conducătoare și alta auxiliară. Ei sunt cei care țin în siguranță firul și îl comprimă cu forța necesară. Sunt înfășurate pe casete speciale, așa că sunt împinse prin furtunuri, iar apoi, cu ajutorul unei toge, sunt introduse în zona în care se află arcul.

Echipamentele automate de sudare cu arc scufundat au sisteme speciale care elimina excesul de flux. Un tractor pentru sudarea cu gaze de protecție are un arzător care direcționează un fir de electrod în zona necesară, îi furnizează curent și furnizează formațiuni de gaz în locul potrivit. În locul arzătorului, există de obicei un suport care furnizează fluxul printr-un buncăr special.

Mecanizat și aplicarea acestuia

Ajută la aplicarea cusăturilor drepte și curbate și, de asemenea, permite sudarea în locuri greu accesibile. Metalele trebuie să fie de grosime medie și mică pentru a asigura o sudură fiabilă și de înaltă calitate. Aceste tipuri de sudare sunt utilizate în lucrări de reparații și producție. Cusăturile circumferențiale și drepte în uz de producție care sunt mai lungi de 300 mm sunt de obicei realizate numai cu echipamente de sudare automată.

În producția de transport și inginerie, sudarea cu electrozi consumabile mecanizat este utilizată în producția de locomotive sau vagoane. Grinzile trebuie sudate scufundate în flux. Cadrele sunt de obicei sudate cu dioxid de carbon. În agricultură și fabricarea de echipamente, aproape 80% din muncă este efectuată folosind dioxid de carbon.

În sudarea automată, atunci când se utilizează flux și dioxid de carbon, țevile și alte piese care au un diametru mare sunt sudate în vrac.

Sudarea mecanizată cu utilizarea fluxului suplimentar, dioxid de carbon și fire cu miez de flux este utilizată în mod constant în construcția de cuptoare, pentru rezervoare speciale pentru depozitarea substanțelor periculoase și inflamabile, pentru construcția de poduri și nave, precum și în alte tipuri de industrii.

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Foloseste formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

postat pe http://www.allbest.ru/

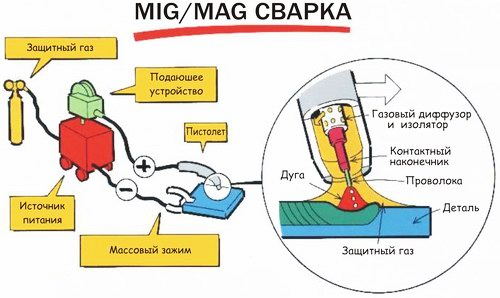

1. MecanizatEu sudez în gaze de protecție

Sudarea cu arc mecanizat (semi-automată) se numește sudare cu arc, în care alimentarea unui electrod consumabil sau metal de umplutură sau mișcarea relativă a arcului și a produsului se realizează cu ajutorul unor mecanisme.

În sudarea mecanizată, sârmă solidă, sârmă cu miez de flux și sârmă cu miez de flux autoprotejat sunt utilizate ca electrod consumabil. În cazul sârmei solide sau sârmei cu miez flux, gazele de protecție sunt utilizate pentru a proteja arcul de sudură și metalul de sudare. Gazul de protecție, care curge în jurul zonei arcului, îl protejează de mediu. În lipsa măsurilor speciale de protecţie, compoziţia chimică şi proprietăți mecanice metalul depus se deteriorează brusc. Căldura arcului topește metalele de bază și de adaos. Metalul topit al bazinului de sudură, cristalizând, formează o cusătură. Schema de alimentare cu gaz de protecție este prezentată în fig. unu.

Orez. 1. Schema de alimentare cu gaz de protecție a zonei de sudare: 1 - duză; 2 - electrod; 3 - zona arcului; 4 - gaz protector; 5 - metal topit al bazinului de sudură; 6 - produs sudat

Sudarea protejată cu gaz conform AWS AZ.O „Termeni și definiții” este denumită GMAW - sudare cu arc metalic cu gaz.

Gazele inerte (argon și heliu) sunt folosite ca gaze de protecție. Acest tip sudarea este desemnată ca MIG (gaz inert metalic). Precum și gazele active (dioxid de carbon, hidrogen, oxigen și azot) sau amestecurile acestora (Ag + He, Ar + CO2, Ar + 02, COg + 02 etc.). Acest tip de sudare este denumit MAG (gaz metalic activ). Alegerea gazului de protecție depinde de materialul de sudat și de electrodul utilizat.

În gazele inerte (argon, heliu) și amestecurile acestora, inoxidabile, termorezistente și alte oțeluri, metalele neferoase (titan, nichel, cupru, aluminiu) sunt sudate. Gazele inerte nu interacționează cu metalul topit și oxizii săi, ci doar protejează zona arcului și bazinul de sudură lichidă de oxigenul și azotul din aer.

Sudarea în gaze inerte este utilizată în cazurile în care sudarea prin alte metode dă rezultate mai proaste sau nu poate fi folosită deloc.

Sudarea cu arc mecanizat într-un mediu CO2 cu un electrod consumabil se referă la sudarea MAG, a devenit larg răspândită în industrie atunci când sudăm carbon, oțeluri slab aliate și alte oțeluri.

Sudarea în CO2 a găsit cea mai mare aplicație în construcții navale, inginerie mecanică, construcție de conducte, atunci când se execută munca de instalare, fabricarea cazanelor si echipamentelor in diverse scopuri etc.

Principalele avantaje:

Performanță ridicată de sudare, care se realizează datorită buna utilizare căldura arcului de sudare;

Suduri de înaltă calitate;

Posibilitate de sudare in diverse pozitii spatiale folosind sudura semiautomata si automata;

Cost scăzut al gazului de protecție;

Posibilitate de sudare pe greutate fara captuseala.

Necesită personal mai puțin calificat în comparație cu sudarea manuală.

Ce factori afectează gradul de oxidare:

La sudarea într-un mediu de CO2, sub influența unei temperaturi ridicate a arcului, moleculele de CO2 se disociază complet în funcție de reacție:

Prin urmare, la sudarea în mediu CO2, atomii elementelor (C, Fe, Mn, Si etc.) conținute în firul electrodului și în metalul de bază sunt oxidați.

Eliberarea de monoxid de carbon gazos din metalul lichid face ca bazinul de sudură să „fierbe” și duce la formarea de pori.

Pentru a crește cantitatea de mangan și siliciu din metalul de sudură, care scade ca urmare a deșeurilor, și pentru a suprima reacția de oxidare a carbonului la sudarea în dioxid de carbon, se folosește un fir de electrod cu un conținut ridicat de mangan și siliciu.

Gradul de oxidare a carbonului, siliciului și manganului în timpul sudării în dioxid de carbon este afectat de: tensiunea, mărimea și polaritatea curentului de sudare, precum și diametrul firului electrodului. Odată cu creșterea tensiunii, oxidarea crește, iar cu o creștere a curentului de sudare și o scădere a diametrului firului (creșterea densității curentului), aceasta scade. sudare DC polaritate inversă dă mai puțină oxidare decât pe un curent de polaritate directă. La sudarea cu un fir cu un diametru de 0,5 - 1,0 mm, elementele sunt semnificativ mai puțin oxidate decât la sudarea cu un fir de diametre mari. Prin urmare, un fir mai subțire asigură cusături strânse.

2 . Instalare pentru mecanizirsudare ovală А-547-Р

Unitatea A-547-R este proiectată pentru sudare cu arc electrod de oțel consumabil într-un mediu cu dioxid de carbon, cap la cap, suprapunere și conexiuni de colt. Instalația folosește un fir de electrod cu un diametru de 0,8 1,0 mm clase Sv-08GS, Sv-08G2S etc.

Instalatia de sudare este formata dintr-un punct de alimentare cu electrogaz si un dispozitiv semiautomat.

Punctul de alimentare cu electrogaz include un convertor (sau redresor) de sudare cu două stații și o rampă de șase cilindri de dioxid de carbon pentru a alimenta două statii de sudare instalată pe un cadru comun, sursa de curent este plasată sub un capac de protecție. Pentru sudarea in dioxid de carbon se folosesc si generatoare speciale, care au o caracteristica rigida sau de scufundare usoara si proprietati dinamice bune, caracterizate printr-o crestere rapida a curentului de sudare in momentul unui scurtcircuit.

Rampa de dioxid de carbon este formată din șase cilindri, un colector, un încălzitor pe gaz, un uscător și un reductor. Gazul prin colector intră în încălzitorul electric, uscător și reductor pentru a reduce presiunea gazului. Gazul de lucru preparat este furnizat printr-un furtun la arzătorul semi-automat.

Dispozitivul semi-automat cu două stații A-547-R este format din două alimentatoare portabile de sârmă cu electrozi, două torțe cu furtunuri, butoane de pornire și panouri de control. Alimentatorul portabil de sârmă este asamblat într-o carcasă mică împreună cu o casetă cu bobină de sârmă.

Firul electrodului este alimentat de o acţionare cu un motor electric curent continuu. Viteza de avans se modifică fără probleme prin modificarea numărului de rotații ale motorului electric sau în trepte prin schimbarea rolei de alimentare în intervalul de la 120 la 460 m/h.

Lanterna de sudare semi-automată este de dimensiuni mici, ușoară, fără răcire cu apă. Duza și părțile exterioare ale arzătorului sunt izolate de părțile sub tensiune. Furtunul flexibil este format din două spirale acoperite cu trei straturi de împletitură de cupru care transportă curent și plasate într-un tub comun de cauciuc. Furtunurile realizate conform acestei scheme au suficienta rezistenta, flexibilitate si sunt usor de utilizat. Lungimea furtunului flexibil semiautomat este de 1500 mm. Un fir de electrod este alimentat prin spirala interioară de oțel a furtunului la pistolul de sudură. Spirala exterioară are rolul de a conferi elasticitate furtunului flexibil.

Orez. 2: 1 - cilindru cu CO2; 2 - incalzitor electric pe gaz; 3 - uscator; 4 - reductor; 5 - manometru în cilindru; 6 - manometru în furtun; 7- furtun de gaz; 8 - alimentare; 9 - panou de control; 10 - circuit de curent de sudare; 11- mecanism de alimentare sarma de sudura; 12 - furtun flexibil semiautomat; 13 - lanterna de sudura; 14 - obiect de sudura

Structural, mecanismul de alimentare este realizat sub formă de dispozitive portabile cu regulatoare de viteză de alimentare a sârmei, moduri de control, alimentare cu gaz etc. Panoul de control semi-automat este montat pe un redresor sau convertor. Pe ecranul panoului de control sunt montate un contactor pentru pornirea și oprirea curentului de sudare, un reostat pentru reglarea vitezei de alimentare a firului electrodului, un comutator, un ampermetru, un voltmetru și o priză pentru conectarea unui încălzitor cu gaz.

3 . Principalii parametri ai modurilor de sudare mecanizată în mediuCO2

Pentru sudarea oțelurilor cu conținut scăzut de carbon, modul de sudare este selectat pe baza obținerii unei formări normale (optime) a unei suduri, adică obținerea unei suduri cu dimensiuni specificate. În acest caz, parametrii modului de sudare trebuie să asigure stabilitatea procesului, pătrunderea necesară a metalului care se sudează și viteza optimă de sudare.

sudare cu arc mecanizat

Diametrul firului de electrod se alege în funcție de proiectarea și datele tehnologice ale îmbinării sudate (grosimea produselor de sudat, dimensiunea sudurii, poziția sudurii în spațiu etc.). În practică, sudurile au cel mai adesea picioare de 2 ... 6 mm (Fig. 3), a căror sudare este recomandabilă să fie efectuată în combinație cu diametrele firului de electrod.

Tabel 2. Corelația dintre diametrul firului de sudură și tensiunea arcului și locația cusăturii în spațiu

Dependența piciorului cusăturii și diametrul firului de electrod este dată în tabel. 1. Datele prezentate în tabel. 1 sunt determinate din condiții optime de sudare care asigură o bună formare a cusăturii și o performanță ridicată de sudare în raport cu piciorul de sudură corespunzător.

Tensiunea arcului este parametrul principal al modului de sudare, care determină lungimea arcului și calitatea metalului sudat. Modificările de tensiune și lungimea arcului afectează cantitatea de stropi, prezența porilor și crestăturilor, aspectul și calitatea sudurii. Relația recomandată între tensiune, diametrul firului electrodului și poziție spațială cusătura este indicată în tabel. 2.

4 . Sudarea mecanizată a țevilor folosind procedeulSTT

Abrevierea STT înseamnă „Surface Tension Transfer” - acesta este așa-numitul mecanism de transfer al picăturilor care utilizează forțe tensiune de suprafata. Este una dintre varietățile procesului de transfer în scurtcircuit, care este implementat în sudarea cu arc ecranat cu gaz, cu o diferență importantă - metalul topit este transferat datorită forțelor tensiunii superficiale a bazinului de sudură, care, deoarece erau, trage o picătură lichidă de metal de la capătul firului. Presiunea electromagnetică de compresiune (efectul de ciupire) ajută în plus scăderea să se separe, dar nu este mecanismul principal de transfer, așa cum se observă la sudura conventionala scurtcircuite. Acest tip de transfer poate reduce semnificativ generarea de stropi și fum în comparație cu metodele tradiționale. Procesul este ușor de utilizat, oferă un control bun al bazinului de sudură și reduce foarte mult șansa de non-fuziune. Nu necesită calificări înalte din partea sudorului pentru a realiza o îmbinare sudată de înaltă calitate. În plus, simplitatea metodei STT reduce timpul de pregătire pentru sudori. Lincoln Electric a dezvoltat o sursă de alimentare cu invertor Invertec STT II de 2250 de amperi special pentru acest proces, care implementează tehnologia de control al curentului de sudare. În sudare, prin reglarea curentului de ieșire (asemănător sudării cu arc pulsat), se obțin avantajele de mai sus. „Invertec STT II” este diferit de sursele convenționale de sudare. Nu este nici o sursă dură, nici o sursă în cădere abruptă. Dispozitivul are feedback care monitorizează etapele principale ale transferului de picături și reacționează instantaneu la procesele care au loc între electrod și bazinul de sudură, modificând valoarea curentului de sudare. „Invertec STT II” diferă de mașinile convenționale în multe privințe.

Zona de aplicare

Sudarea prin procedeul STT este destinată sudării mecanizate unilaterale a stratului de rădăcină al sudării îmbinărilor țevilor cu sârmă solidă în mediu de dioxid de carbon a țevilor cu diametrul de 325-1220 mm cu grosimi de perete de până la 20 mm inclusiv, ca precum și pentru sudarea tuturor straturilor de sudură a îmbinărilor de țevi de diametre similare cu grosimea peretelui de până la 8 mm inclusiv.

Procesul STT este recomandat pentru sudarea cu trecere la rădăcină a țevilor cu gol, precum și pentru sudarea tablelor subțiri. Vă permite să sudați toate oțelurile, de la carbon simplu la aliaje cu un conținut ridicat de nichel.

Parametri principali:

Viteza de avans a firului de sudare;

curent de vârf;

Curentul de bază;

Durata marginii de fugă a pulsului.

Tensiunea cerută de arc este setată automat de sursa de alimentare. Astfel, cantitatea de căldură introdusă în bazinul de sudură este independentă de viteza de alimentare a sârmei. În plus, condițiile pentru controlul formării bazinului de sudură sunt îmbunătățite. Etapa Pinch este, de asemenea, controlată automat de sursă.

Sudura rădăcină îmbinări fixe conducte

Sudarea stratului de rădăcină a îmbinărilor țevilor este în mod tradițional cea mai dificilă etapă lucrari de sudura si montajîn timpul construcției conductelor. Utilizarea sudurii STT, cu capacitatea sa de a controla mecanismul de transfer și de a controla formarea bazinului de sudură, poate facilita foarte mult executarea trecerii rădăcinii sudurii.

Modurile de sudare ale procesului STT au o gamă mai largă decât sudarea convențională cu gaze de protecție.

Dacă în sudarea convențională a țevilor (de o anumită marcă și dimensiune) sunt utilizate valori specifice ale tensiunii arcului și ale vitezei de avans a firului de sudare (curent de sudare) pentru a obține o conexiune de înaltă calitate, atunci în timpul procesului STT pot fi diferite moduri. să fie utilizate în aceste scopuri. La sudarea cu Invertec STT II, se poate folosi sârmă cu un diametru mai mare în comparație cu cea folosită în lucrări similare cu o sursă care are o caracteristică dură.

La sudarea țevilor cu procesul STT, se utilizează o canelură în V în conformitate cu standardul API (Fig. 4).

Orez. 4. Canelura pentru sudarea STT

Procesul este mai puțin sensibil la asamblarea defectuoasă decât metodele convenționale de sudare. Scoaterea electrodului este de 9,5-15,9 mm. O greșeală obișnuită la sudare este prea multă surplus. Pentru un control mai bun al stick-out, vârful de contact iese din capătul duzei pistolului de sudură la o distanță de 6,4 mm.

Tehnica de sudare STT

Sudarea mecanizată prin procesul STT a stratului de rădăcină al cusăturii îmbinărilor fixe ale țevilor se efectuează până la coborâre (Fig. 5). Procesul începe în partea de sus a țevii, în poziția de la ora 12. Arcul este excitat pe una dintre margini. Apoi arcul este transferat pe marginea opusă, formând astfel un bazin de sudură. În această secțiune a conductei, sudarea se efectuează cu oscilații arcuite de amplitudine mică. Arcul ar trebui să fie plasat în interiorul bazinului de sudură în primul 1/4 sau 1/3 din marginea sa anterioară. Arcul nu trebuie să fie plasat pe marginea anterioară a bazinului de sudură. În pozițiile de la 12 la 10, sudarea se efectuează cu electrodul înclinat înapoi la un unghi de 45 °. Când faceți oscilații arcuite, nu trebuie să zăboviți pe marginile țevii. Vibrațiile rectilinie de la o margine la alta duc la o creștere a penetrației.

Se pare că atunci când arcul este amplasat în bazinul de sudură, este imposibil să se realizeze pătrunderea necesară, așa cum se observă în sudarea semi-automată convențională în gaze de protecție, unde o creștere a pătrunderii are loc atunci când arcul este plasat la marginea anterioară. a piscinei. Cu toate acestea, în sudarea STT, se obține o adâncime mai mare de penetrare atunci când arcul arde în interiorul bazinului de sudură.

Din poziția ora 10, amplitudinea oscilației poate fi redusă și apoi oprită complet continuând să se deplaseze de-a lungul îmbinării și plasând arcul în interiorul bazinului de sudură în prima treime a muchiei sale de conducere. Unghiul de înclinare al electrodului în această zonă este redus cu 10°. La poziția orelor 4:30-5:00 se pot relua oscilațiile și se poate mări unghiul de înclinare al electrodului. Depinde de golul și de netezimea marginilor care urmează să fie sudate. Când sudarea se oprește, arcul este întrerupt la una dintre margini. De aspect cordon de sudură, se poate aprecia necesitatea de a regla parametrii de sudare. Există diferite combinații de valori ale curentului de vârf și de bază care vă permit să obțineți forma dorită a sudurii rădăcinii. O creștere a stropilor apare atunci când curentul de vârf este prea scăzut.

Influența parametrilor de sudare ai procesului STT asupra formei stratului de rădăcină al sudurii

La o anumită viteză de avans a sârmei, forma rădăcinii sudurii (corbul exterioară și posterior) poate fi controlată independent.

Curentul de vârf controlează lungimea arcului de sudare, care afectează forma cordonului de rădăcină (Fig. 6). Curentul de bază controlează aportul total de căldură, care afectează forma mărgelei din spate.

Ajustarea duratei marginii de fugă a impulsului „TAILOUT” este o ajustare suplimentară a generării de căldură pe arc. În cele mai multe cazuri, la trecerea rădăcinii de sudare, controlul TAILOUT este setat în poziția „O”.

Când se efectuează viraj, arcul este excitat pe una dintre margini. Apoi arcul este transferat pe marginea opusă, formând astfel un bazin de sudură. Lipirea se face la lungimea necesară. Arcul este întrerupt neapărat pe una dintre margini, și nu în gol.

Începutul și sfârșitul fiecărei lipicituri trebuie șlefuite pentru a asigura o tranziție lină de la rădăcină la aderență.

Procesul STT nu topește complet lipiciul. În procesul de sudare a trecerii de rădăcină, la intrarea și ieșirea din adeziv, vibrațiile sunt oprite pentru a asigura o bună fuziune.

Bibliografie

1. Tehnologia si echipamentele sudarii mecanizate: Manual de instruire. / comp. Mustafin F.M., Sobachkin A.S. - Ufa: UGNTU, 2007. -29 p.

Găzduit pe Allbest.ru

...Documente similare

Clasificarea sudurii prin topire electrică în funcție de gradul de mecanizare a procesului de sudare, tipul de curent, polaritate, proprietățile electrodului, tipul de protecție a zonei de sudare de aerul atmosferic. Caracteristici ale sudării cu arc scufundat și în gaze de protecție.

prezentare, adaugat 01.09.2015

Selectarea și justificarea metodelor de sudare și a materialelor de sudare, tipul curentului și polaritatea. Caracteristicile metalului de bază. Descrierea mecanizatului montaj și sudură. Calculul modurilor de sudare manuală cu arc și mecanizat în mediu CO2.

lucrare de termen, adăugată 20.01.2014

Criteriu general pentru alegerea tehnologiei și a modului de sudare. Compoziție chimică sarma de sudura Sv-08G2S. Parametrii modurilor de sudare mecanizată care afectează dimensiunea și forma sudurii. Controlul consumabilelor de sudura si masuri de siguranta.

lucrare de termen, adăugată 03.12.2014

Esența procesului de sudare cu arc în gazele de protecție. Descriere structura sudata. Justificarea alegerii materialului, tipului de producție și echipamentului. Calculul modurilor de sudare. Siguranță, măsuri de stingere a incendiilorși protecția mediului.

lucrare de termen, adăugată 13.02.2012

Caracteristicile materialului și sudarea oțelului 20Kh12VNMF ca o varietate de oțel înalt aliat rezistent la căldură. Tipuri de sudare: arc manual, arc scufundat, electrozgură, gaze de protecție. Schema transferului de metal lichid în sudarea cu fascicul de electroni.

lucrare de termen, adăugată 17.12.2014

Alimentare a firului pulsat. Sudare mecanizată cu arc scurt cu scurtcircuite. Simularea procesului de transfer al unei picături de metal de electrod. Sudare cusături verticale. Simularea procesului de transfer al unei picături de metal de electrod.

teză, adăugată 27.05.2015

Cerințe pentru calitatea muncii ciclu de producție lucrari de sudare. Avantaje, dezavantaje și tipuri de sudare în gaze de protecție. Compoziţie echipamente tehnologice necesare pentru efectuarea lucrărilor de sudare; proces tehnologic.

lucrare de termen, adăugată 09/01/2010

Caracteristicile metalului pentru structura grinzii, evaluarea sudabilității acestuia. Caracteristicile sudării cu arc: manuală și automată, în gaze de protecție. Proces tehnologic de asamblare-sudare. Calculul modurilor sale. Selectia materialelor si echipamentelor de sudura.

teză, adăugată 19.01.2015

Sudarea este una dintre principalele procese tehnologiceîn inginerie mecanică și construcții. Caracteristicile principalelor tipuri de sudare (arc și gaz). Alegerea metalului și material de sudare, tehnica de asamblare si sudare, procedeu tehnic de sudare a produsului.

rezumat, adăugat la 02.01.2010

Caracteristicile sudării manuale cu arc. Metode de control al calității. Calculul consumului de energie electrică de către instalațiile electrice de sudare. Verificarea rezistenței și stabilității conductei. Sudare automată protejată cu gaz cu sârmă solidă.

Sudare mecanizată (sau semiautomată).- aceasta este sudarea cu arc, în care alimentarea unui electrod consumabil și mișcarea arcului în raport cu produs se realizează folosind mecanisme. Cu ajutorul lui, se execută orice îmbinări sudate: cap la cap, colț, tee, poală etc.

Automat numită sudare cu arc, în care excitarea arcului, alimentarea electrodului și mișcarea arcului în raport cu produs sunt efectuate prin mecanisme fără participarea directă a unei persoane, inclusiv conform unui program dat.

Figura 17.3 prezintă o diagramă a formării unei îmbinări sudate pentru tipurile de sudare luate în considerare. Este etichetat: 1 – fir electrod; 2 - duza (duza); 3 - varf transportator de curent; 4 – gaz (flux); 5 - arc; 6 - zgura intarita; 7 - Cusătura; 8 - bazin de sudura; 9 - metal de baza (sudat).

![]() Pentru sudare mecanizata si automata formarea sudurii se întâmplă în felul următor. Căldura arcului topește electrodul și metalul de bază, picăturile de metal topit de la capătul electrodului intră în bazinul de sudură, unde se amestecă cu metalul de bază topit. Metalul lichid al bazinului de sudură este supus unui tratament metalurgic prin folosire

Pentru sudare mecanizata si automata formarea sudurii se întâmplă în felul următor. Căldura arcului topește electrodul și metalul de bază, picăturile de metal topit de la capătul electrodului intră în bazinul de sudură, unde se amestecă cu metalul de bază topit. Metalul lichid al bazinului de sudură este supus unui tratament metalurgic prin folosire

gaz sau flux (aceasta este diferența față de sudarea manuală cu arc). Adică dezoxidează și aliează. Când arcul se mișcă de-a lungul marginilor care urmează să fie sudate, se mișcă și bazinul de sudură. În partea sa de coadă, metalul se răcește, se cristalizează și se formează o îmbinare sudată.

Există următoarele tipuri de sudare mecanizată (automată).

1. În dioxid de carbon iar amestecurile sale cu oxigen, cu carbon scăzut și mediu, precum și cu oțeluri slab aliate sunt sudate. Oțelurile cu grosimea de până la 40 mm sunt sudate în dioxid de carbon și până la 80 mm grosime în amestecuri de gaze. Protecția amestecurilor de gaze îmbunătățește caracteristicile tehnologice și metalurgice ale procesului de sudare. Consumul de dioxid de carbon depinde de puterea arcului, de stick-ul din electrod, de debitul de aer din camera în care se efectuează sudarea.

2. În gaze inerte(argon sau heliu) pot fi sudate aluminiu, magneziu, titan si aliajele acestora. Oțelurile structurale cu carbon scăzut și mediu, slab, mediu și înalt aliate sunt sudate. Utilizarea acestor gaze este oportună, deoarece argonul are o densitate de aproape 1,5 ori mai mare decât aerul, iar heliul este mult mai mică decât aerul și argonul. În plus, argonul și heliul nu formează compuși chimici cu metalele, astfel încât orice metale și aliaje pot fi sudate în aceste gaze.

3. scufundat Sunt sudate oțeluri cu carbon scăzut și mediu, slab, mediu și înalt aliat, fontă, titan, cupru, aluminiu și aliajele acestora.

Flux- un material sub formă de pulbere care, la sudare, îndeplinește aceleași funcții ca și acoperirea electrodului în sudarea manuală cu arc. Baza fluxului este silicatul de mangan SiO 2 ·MnO. Fluxurile, în funcție de metoda de fabricație, sunt de două tipuri: topite și nefuzionate. Produsele topite se obțin prin topirea componentelor originale în cuptoare. Fluxurile nefuzionate includ fluxurile ceramice și sinterizate. Fluxurile ceramice sunt fabricate din materiale pulbere care sunt combinate în granule cu adezivi, cum ar fi sticla lichidă. Fluxurile sinterizate sunt produse prin sinterizarea materiilor prime pulbere la temperaturi ridicate, urmată de zdrobirea particulelor la o dimensiune specificată.

În timpul sudării, o parte din flux se topește, iar după întărire formează o crustă de zgură. Partea netopită a fluxului după cernere este reutilizată.

4. Fire cu miez oțelurile cu conținut scăzut de carbon și slab aliate sunt sudate, iar unele oțeluri înalt aliate sunt sudate cu fire speciale cu miez de flux. în special, oțeluri inoxidabile, aliaje de cupru. Pot suda oțel cu grosimea de până la 40 mm. Firele cu miez sunt o manta metalica umpluta cu încărca. Unele dintre secțiunile lor transversale sunt prezentate în Figura 17.4: A) tubular, b) tubular cu o suprapunere, în) Și G) sunt secțiuni complexe.

Cel mai simplu design este un fir cu miez de flux al unei secțiuni transversale tubulare. Pentru a crește rigiditatea firului, precum și pentru a schimba raportul dintre componentele carcasei și materialele de încărcare, se folosesc fire în care marginile carcasei metalice sunt îndoite în cavitatea interioară. Compoziția metalului învelișului este selectată în funcție de metalul de sudat. Componentele care pot îndeplini următoarele funcții sunt introduse în sarcina firului cu miez de flux:

Cel mai simplu design este un fir cu miez de flux al unei secțiuni transversale tubulare. Pentru a crește rigiditatea firului, precum și pentru a schimba raportul dintre componentele carcasei și materialele de încărcare, se folosesc fire în care marginile carcasei metalice sunt îndoite în cavitatea interioară. Compoziția metalului învelișului este selectată în funcție de metalul de sudat. Componentele care pot îndeplini următoarele funcții sunt introduse în sarcina firului cu miez de flux:

– protecția metalului topit împotriva interacțiunii cu oxigenul și azotul din aer;

– dezoxidarea și alierea metalului topit;

– stabilizarea arderii arcului;

– formare îmbunătățită a cusăturilor.

Se folosesc trei tipuri de fire cu miez de flux: autoecranat, pentru sudarea în dioxid de carbon, pentru sudarea cu arc scufundat.

echipament de sudură. Pentru sudarea mecanizata si automata se folosesc aparate semiautomate, respectiv automate, dotate cu surse de curent pentru alimentarea arcului.

Mașinile automate îndeplinesc următoarele funcții: excitarea arcului și controlul automat al procesului de sudare; alimentarea mecanizată cu sârmă de electrod la o viteză egală cu viteza de topire; mișcarea mecanizată a arcului în raport cu marginile sudate; alimentarea cu flux sau gaz în zona arcului.

Mașina constă din două dispozitive principale: un tractor sau un cap autopropulsat și echipament de control. Mașinile pentru sudarea în gaze de protecție au, în plus, echipamente de gaz, care includ un reductor de gaz, un cilindru de dioxid de carbon, un încălzitor cu gaz și un uscător conceput pentru a purifica gazul de umiditate.

Tractorul alimentează firul cu electrod și, de asemenea, furnizează curent la locul de sudare. În mecanismul de avans al mașinilor de sudură automate și semi-automate cu fire de electrod, există de obicei două role de alimentare, dintre care unul este condus, iar celălalt este de prindere, firul de electrod este prins între aceste role. Este derulat din casetă, împins prin furtun și introdus prin dispozitivul conducător în zona arcului.

Tractorul pentru sudarea cu arc scufundat are sisteme de alimentare și îndepărtare a fluxului, iar tractorul pentru sudarea cu gaz protejat are un arzător special gaz-electric, care este conceput pentru a direcționa firul electrod în zonă, a furniza curent de sudare și a furniza gaz de protecție către zona arcului. La sudarea cu arc scufundat, în locul unei pistole, se folosește un suport, pe care este fixat un buncăr pentru alimentarea cu flux.

Aplicarea sudurii cu arc mecanizat și automat. Prin sudarea mecanizată, este posibil să se aplice nu numai cusături drepte, ci și curbate, precum și cusături de lungime mică în locuri greu accesibile. Metal de sudare de grosime mică și medie. Aceste tipuri de sudare sunt utilizate în diverse lucrări, inclusiv reparații. În producția de serie, sudurile drepte și circumferențiale cu o lungime mai mare de 300–500 mm trebuie efectuate prin sudare automată.

În ingineria transporturilor, sudarea cu arc mecanizată și automată este utilizată în producția de vagoane și locomotive. Grinzile spinale sunt sudate pe linii mecanizate de producție cu mașini cu arc scufundat. Cadrele mașinilor sunt sudate prin sudare automată în dioxid de carbon pe basculante special echipate. În tractoare și inginerie agricolă, până la 75% din toate lucrările de sudare sunt efectuate prin sudare în dioxid de carbon.

Sudarea automată cu arc scufundat și sudarea cu dioxid de carbon sunt utilizate pe scară largă în industria țevilor pentru fabricarea țevilor sudate longitudinale și spiralate de diametru mare.

Sudarea cu arc submers mecanizat, dioxid de carbon și sârmă cu miez de flux este utilizată pe scară largă în construcția furnalelor, rezervoarelor de stocare a uleiului, construcția de poduri, construcțiile navale etc.

Sfârșitul lucrării -

Acest subiect aparține:

MECANICA APLICATA

UNIVERSITATEA DE STAT BELARUSIANĂ DE TRANSPORT... Departamentul de Fizică Tehnică și Mecanică Teoretică...

Dacă aveți nevoie de material suplimentar pe această temă, sau nu ați găsit ceea ce căutați, vă recomandăm să utilizați căutarea în baza noastră de date de lucrări:

Ce vom face cu materialul primit:

Dacă acest material s-a dovedit a fi util pentru dvs., îl puteți salva pe pagina dvs. de pe rețelele sociale:

| tweet |